Изобретение относится к опорам аппаратов, а именно к шасси с колесами. Устройство предназначено для применения в качестве следящего устройства в сканерах неразрушающего контроля, преимущественной областью применения которых является ультразвуковой контроль (УЗК) металлопродукции или изделий из композитных материалов. Техническое решение также применимо в установках магнитной дефектоскопии или в иных установках, осуществляющих перемещение искательной головки дефектоскопа по поверхности объекта инспекции в процессе сканирования по площади. В частности, изобретение позволяет производить дефектоскопический контроль металлопродукции плоской формы, включая сляб и блюм, а также контроль объектов сложной формы, в том числе крыла самолета.

Находящие широкое практическое применение методы дефектоскопии требуют стабильности зазора между дефектоскопным преобразователем и поверхностью объекта инспекции. Для выдерживания постоянным указанного зазора используют разнообразные технические средства, к наиболее простым и эффективным из которых следует отнести механические следящие устройства.

Из патентного документа CN 103217482 А от 24.07.2013 известно опорное шасси для дефектоскопного преобразователя, выполненное с посадочным местом для закрепления преобразователя, содержащее двухосную каретку, закрепленную на держателе с хвостовиком. Каретка и ее опорные ролики подпружинены для распределения нагрузки между роликами и преобразователем. Известное устройство обеспечивает прижим преобразователя к поверхности, однако при наезде переднего колеса ходовой части на локальную неровность поверхности, в частности на кусок окалины сляба или блюма, возможен перекос каретки и появление паразитного серповидного зазора между преобразователем и поверхностью объекта. По данной причине известное шасси не способно выдерживать постоянным расстояние между преобразователем и поверхностью, что ведет к снижению качества контроля, а в итоге и его производительности, из-за необходимости повторного прохода участков, на которых получены недостоверные результаты дефектоскопии. Кроме того, конструкция известного шасси пригодна только для контроля объектов цилиндрической формы, и не предусматривает возможность поворота преобразователя во время сканирования.

Стремление к расширению области применения неразрушающего контроля, и достижению высокой его производительности, требует хорошей маневренности дефектоскопного преобразователя на поверхности объекта инспекции, особенно в области краевой зоны. Исходя из данного условия, перспективным конструкторским решением является выбор шасси с одноосной колесной частью, благодаря его простоте и способности совершать поворот и даже разворот шасси на месте.

Из патентного документа US 6378376 В1 от 30.04.2002 известно ходовое шасси дефектоскопного преобразователя, которое выполнено с посадочным местом для закрепления ультразвукового преобразователя. Шасси содержит маневренную одноосную колесную часть, ведомую оператором. Однако дефектоскопный преобразователь закреплен относительно оси колес с выносом по горизонтали, из-за чего поворот преобразователя на месте не возможен, так как при повороте шасси, в том числе и при развороте шасси на месте, установленный на нем преобразователь будет совершать движение по широкой дуге. По данной причине известное шасси обладает ограниченными функциональными возможностями по вращательной ориентации дефектоскопного преобразователя и не способно обеспечить его приемлемую маневренность на поверхности объекта инспекции. Из-за конструктивного выноса преобразователя за колесную ось наезд колес шасси на локальную неровность незамедлительно приведет к появлению паразитной составляющей зазора между преобразователем и поверхностью объекта, что снизит качество и производительность контроля.

Аналогом заявленного изобретения является измерительный модуль дефектоскопа по WO 2017/123112 А1 от 20.07.2017, содержащий блок электромагнитно-акустических преобразователей (ЭМАП) с подпружиненными головками, следящее шасси и узел его поворота. Шасси модуля содержит в своей конструкции двухосную ходовую часть на опорных роликах, и выполнено с посадочным местом для закрепления ЭМАП. Блок ЭМАП характеризуется возможностью поворота вокруг вертикальной оси относительно ходовой части для выбора режима работы дефектоскопа путем задания рабочего направления излучающего и приемного ЭМАП. В процессе работы подвижные головки ЭМАП повторяют в движении профиль неровностей поверхности объекта инспекции, благодаря чему поддерживается постоянство воздушного зазора при контроле объектов, поверхность которых не ровна, в частности, покрыта окалиной. Однако у известного устройства полностью отсутствует поворотливость шасси, из-за чего сканирование производится только по прямым, а для изменения траектории сканирования необходимо переставлять модуль на поверхности объекта инспекции, что требует задания соответствующих команд движения, а в результате снижает производительность дефектоскопии, особенно на сложных объектах инспекции, например с препятствиями в виде непроходимых для шасси выступов или выемок. Кроме того, известное устройство не позволяет получить высокие показатели производительности и надежности контроля из-за крайне ограниченного рабочего диапазона подвижности головок ЭМАП по вертикальной координатной оси, из-за чего техническое решение малопригодно для контроля сильнозагрязненных поверхностей, так как при этом возникает необходимость проведения повторного контроля участков, на которых произошло снижение качества полезного измерительного сигнала за счет образования паразитного клиновидного зазора между ЭМАП и поверхностью объекта инспекции при прохождении неровности, высота которой превышает компенсационный ход пружин головок ЭМАП при наклоне шасси из-за подъема одной из осей его ходовой части на неровности.

Технической проблемой, решение которой обеспечивается при использовании заявленного изобретения, является достижение большей надежности и производительности неразрушающего контроля при минимально возможном для заданной траектории сканирования числе команд движения.

Обеспечиваемый данным изобретением технический результат заключается в увеличении эффективности работы колесного шасси в качестве следящего устройства, в повышении поворотливости и общей маневренности следящего шасси и дефектоскопного преобразователя, а также измерительного модуля в целом.

Технический результат достигается благодаря тому, что следящее шасси для дефектоскопного преобразователя выполнено с посадочным местом для закрепления дефектоскопного преобразователя, содержит ходовую часть, а также включает в себя поворотный держатель шасси. Причем ходовая часть представляет собой одноосную тележку с независимыми колесами, а держатель жестко связан с данной тележкой так, что расположен оппозитно посадочному месту относительно колесной оси тележки.

В частном случае осуществления изобретения шасси содержит узел поворота дефектоскопного преобразователя относительно ходовой части. При этом узел поворота преобразователя выполнен с возможностью независимого вращения относительно держателя шасси. Ось вращения узла поворота преобразователя перпендикулярна колесной оси тележки.

Также технический результат достигается благодаря тому, что измерительный модуль дефектоскопа содержит искательную головку с дефектоскопным преобразователем и ранее указанное шасси, снабжен узлом поворота шасси. Причем ось вращения узла поворота шасси перпендикулярна колесной оси тележки шасси.

В частном случае узел поворота дефектоскопного преобразователя соосен узлу поворота шасси.

Сущность изобретения поясняется следующими чертежами и схемами, на которых в качестве примера показано выполнение предпочтительного варианта измерительного модуля дефектоскопа для УЗК металлопродукции плоской формы и его следящего шасси.

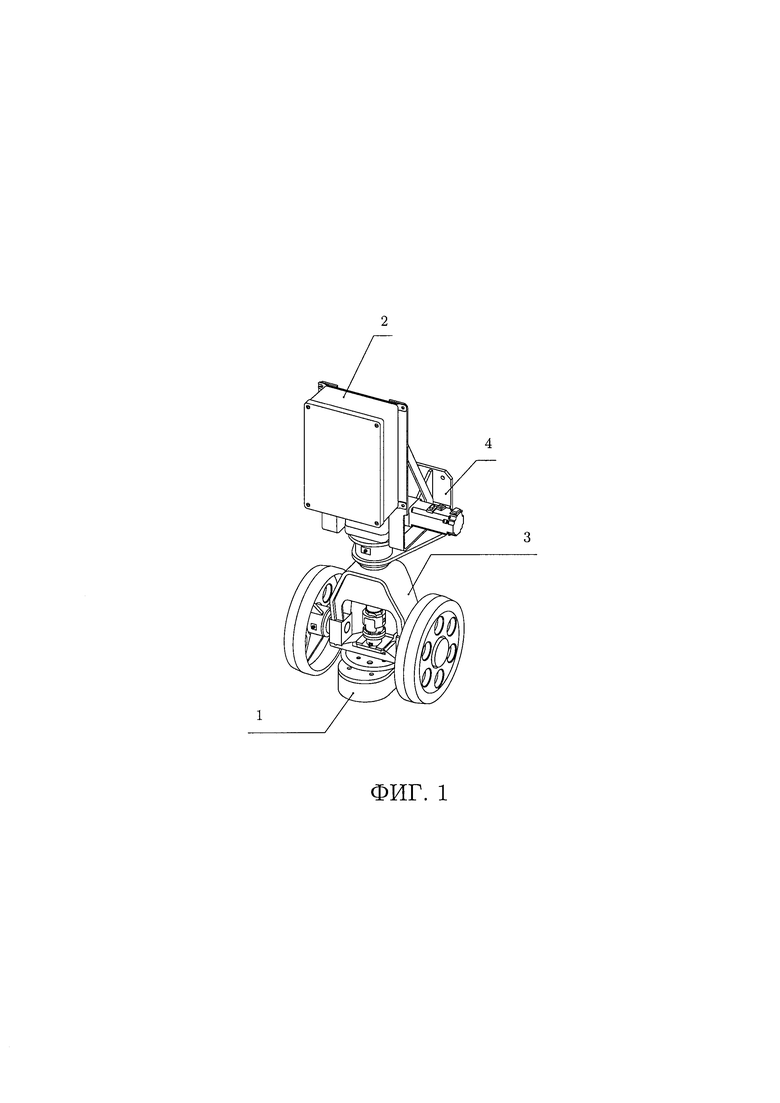

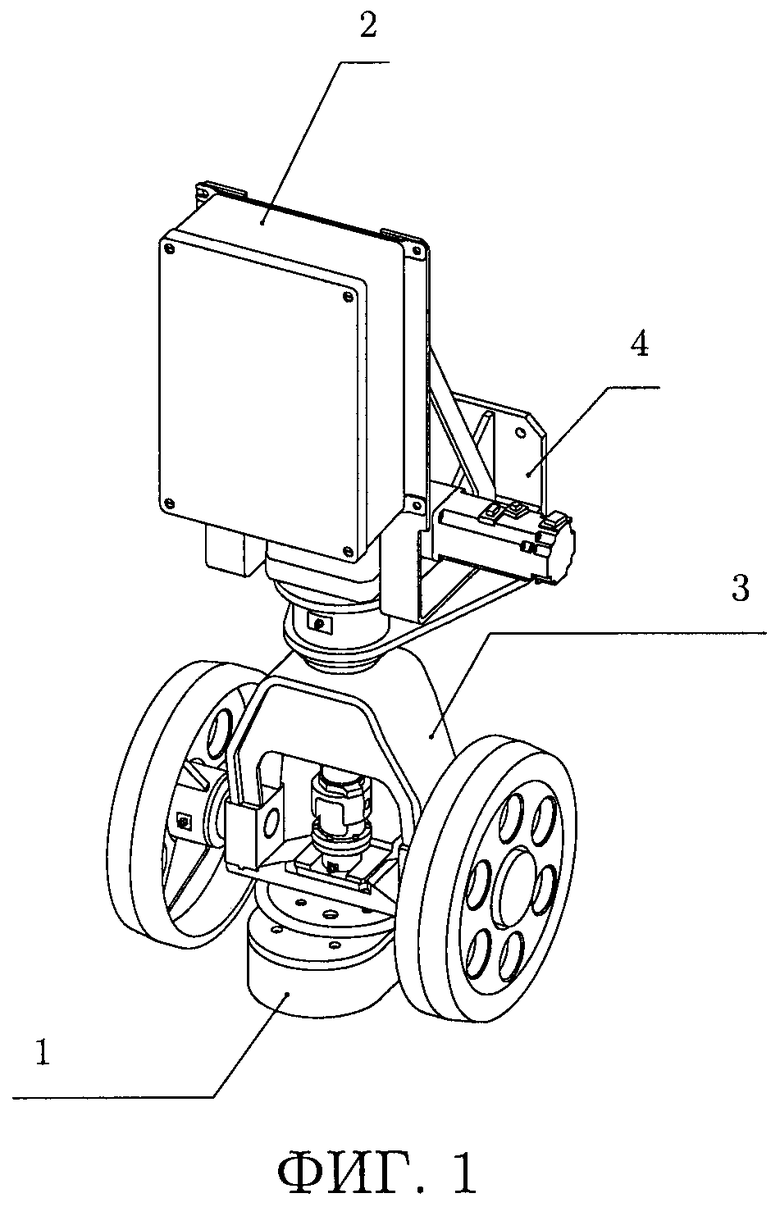

Фиг. 1: общий вид измерительного модуля дефектоскопа.

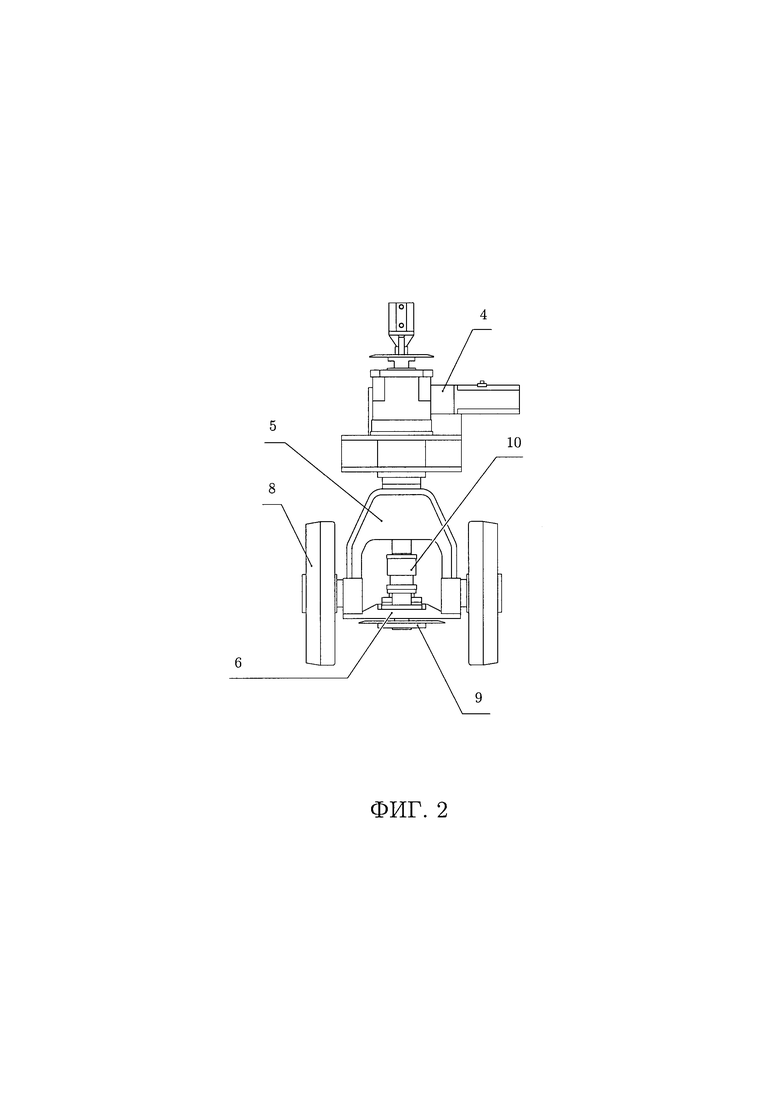

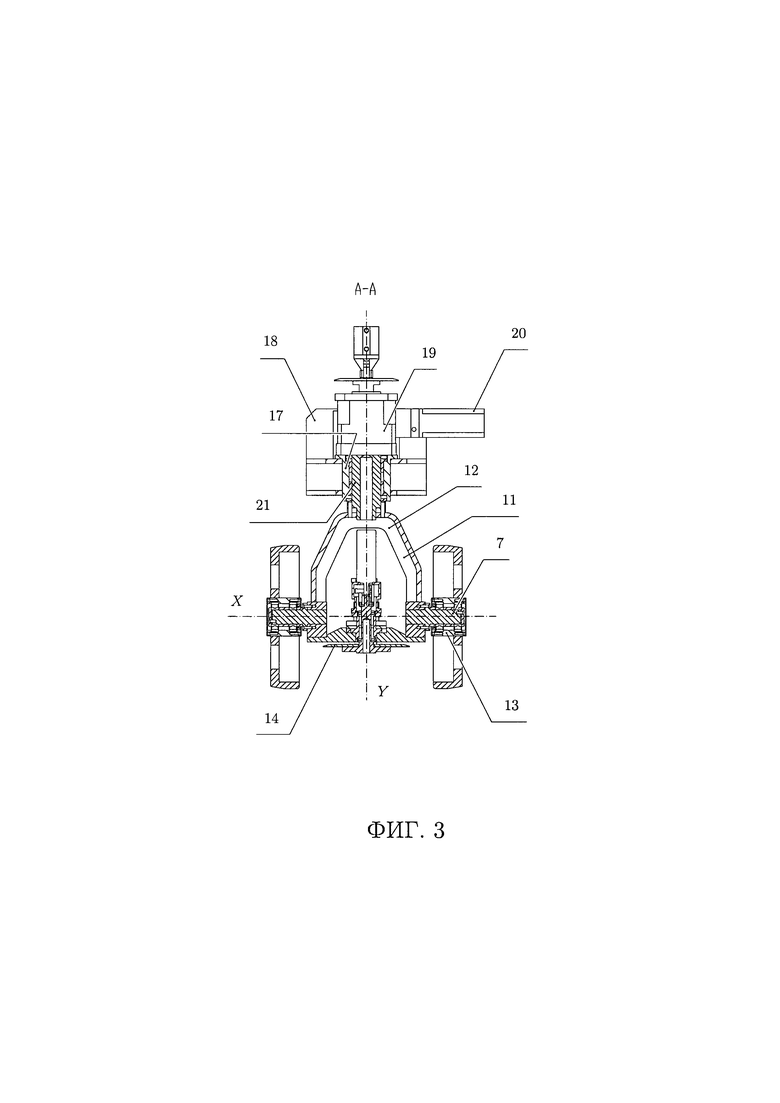

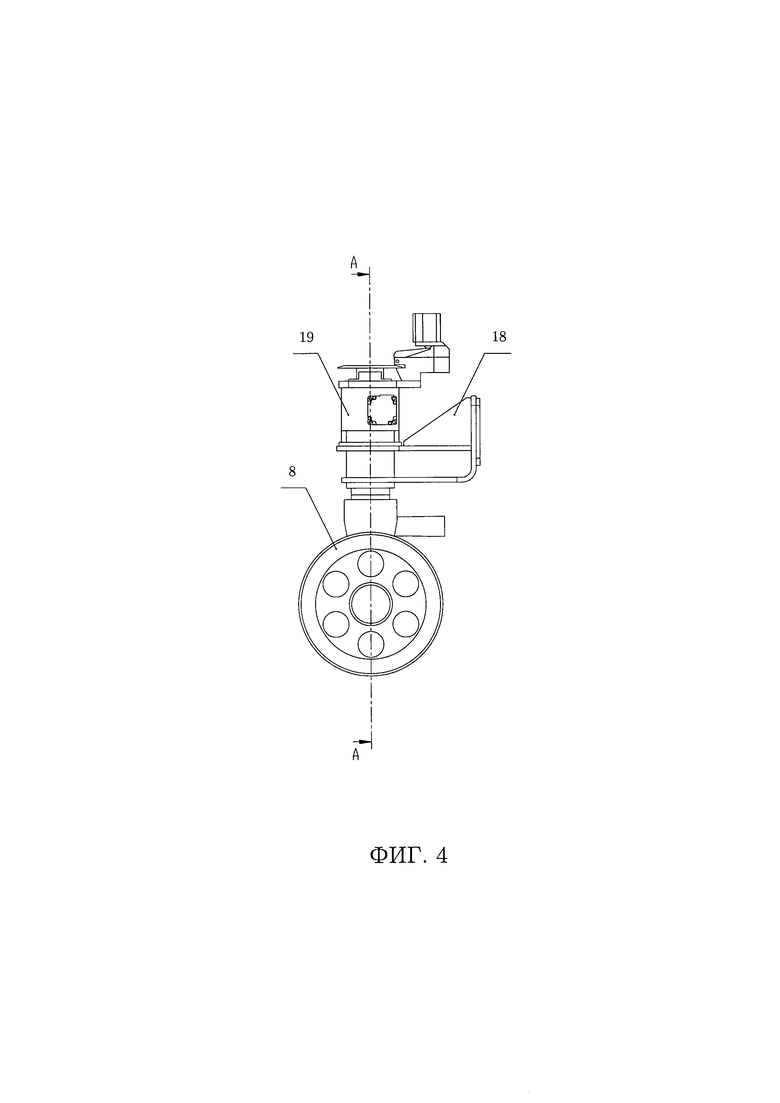

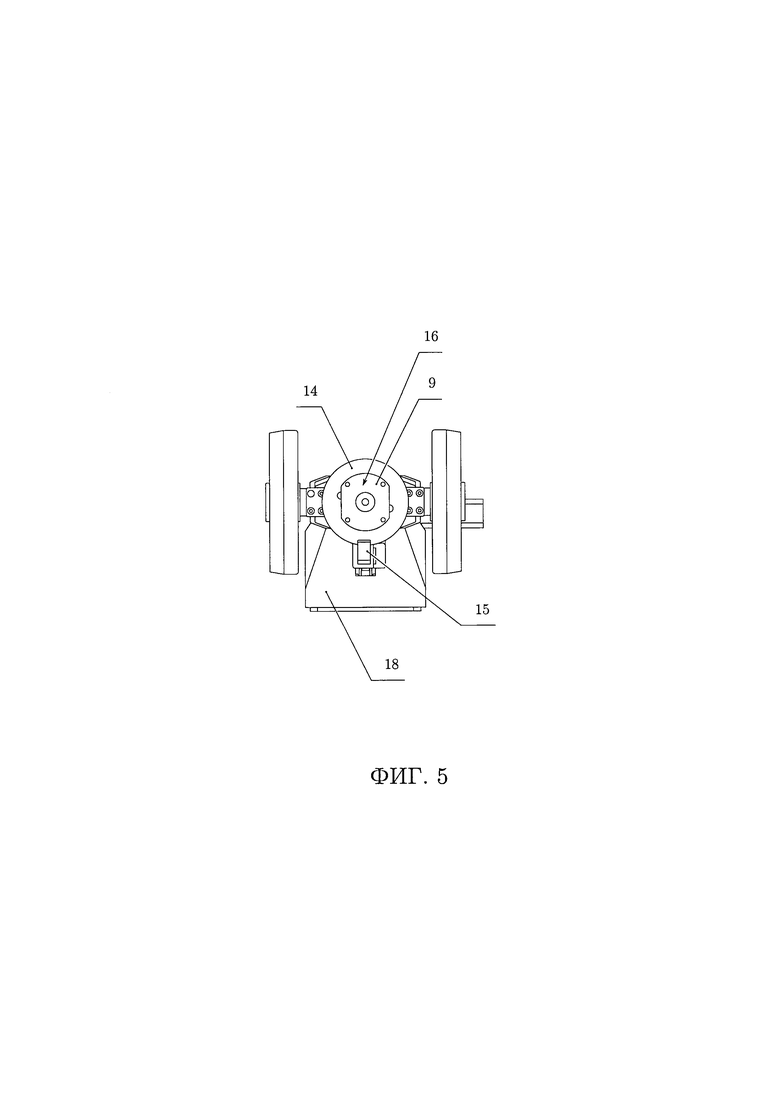

Фиг. 2-5: следящее шасси, вид спереди, спереди в разрезе, сбоку, снизу.

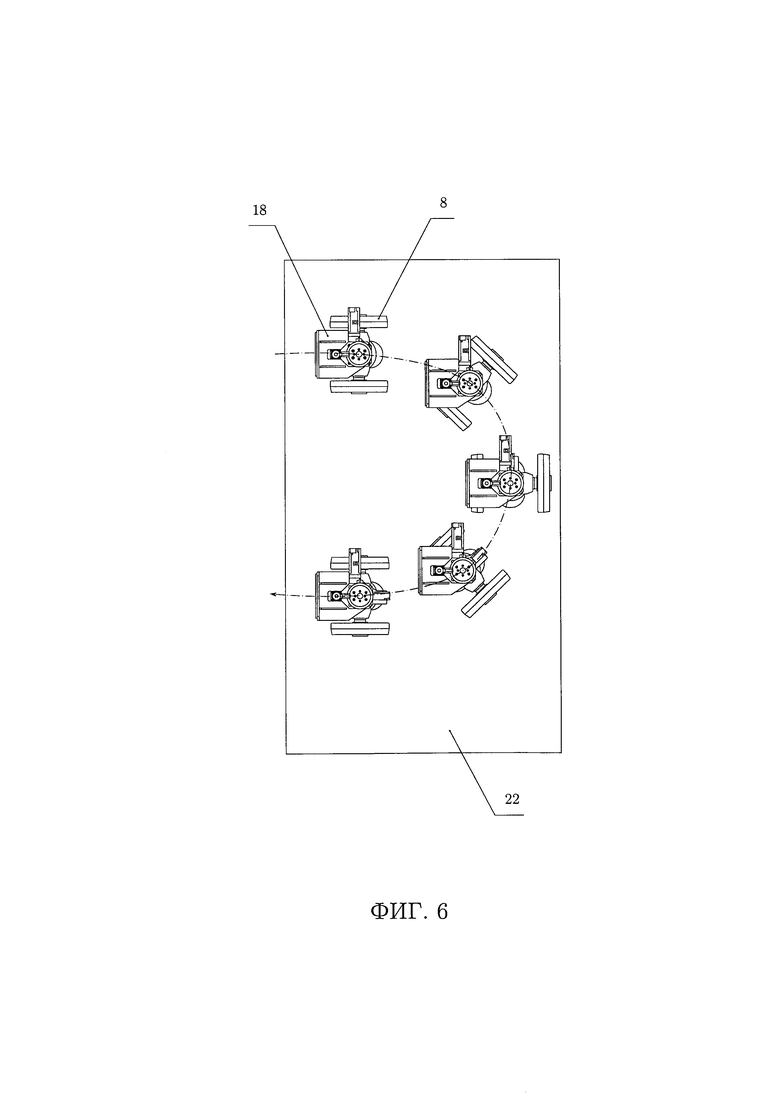

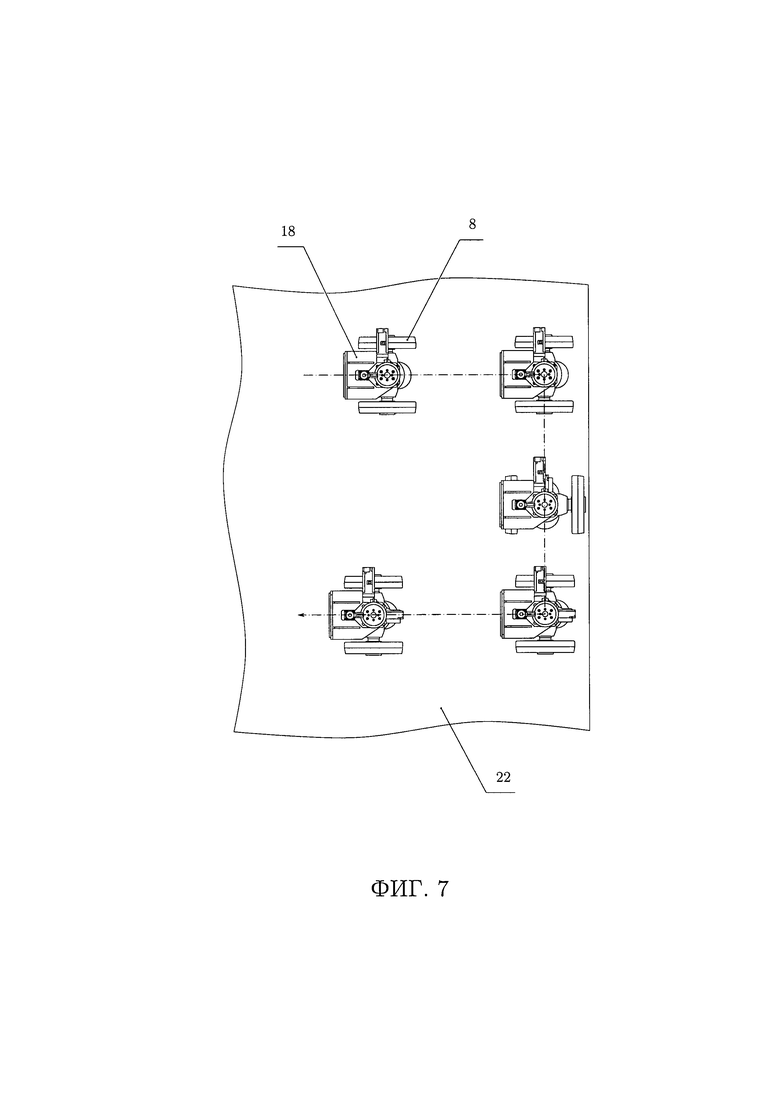

Фиг. 6-7: укрупненные схемы поворота колес шасси модуля, вид в плане.

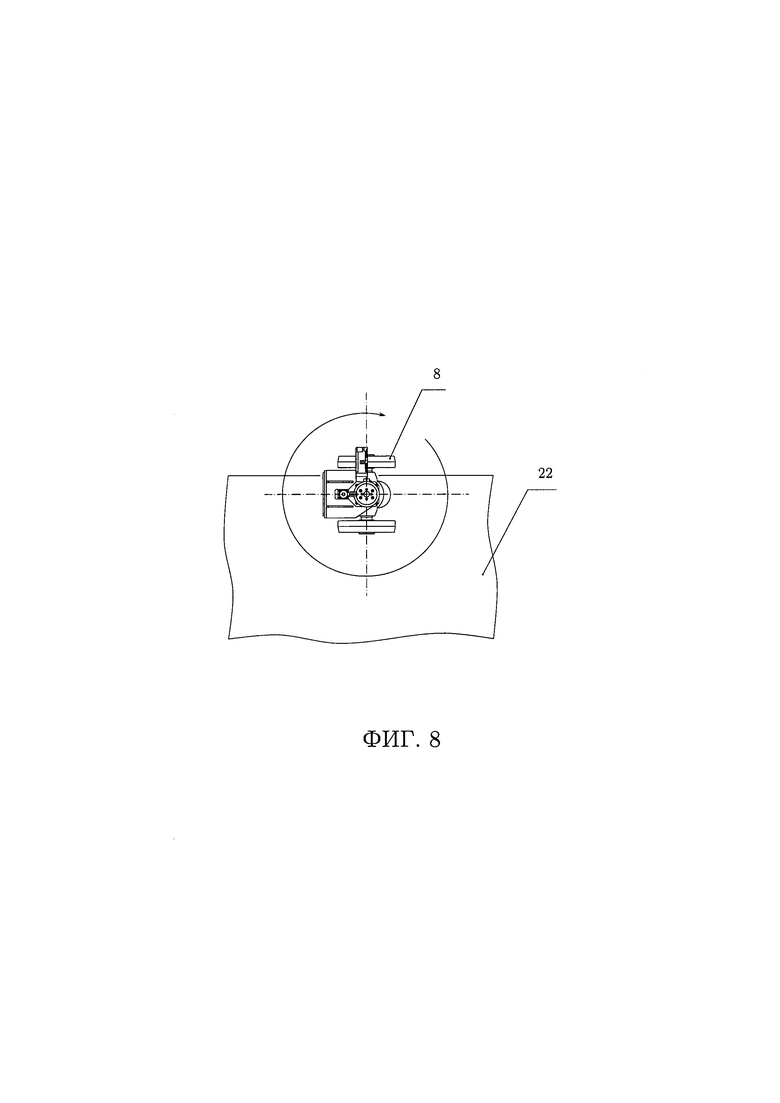

Фиг. 8: схема полного разворота колес шасси на месте, вид в плане.

Фиг. 9: схема поворота искательной головки дефектоскопа, вид снизу.

Дефектоскопическая установка для неразрушающего контроля объекта инспекции с целью обнаружения нарушений поверхностной и внутренней сплошности или однородности макроструктуры состоит из по меньшей мере одного ведомого измерительного модуля, ведущего исполнительного координатного устройства и вычислителя.

Измерительный модуль (фиг. 1) относится к подвижным частям дефектоскопической установки. Модуль состоит из искательной головки 1 с одним дефектоскопным ЭМАП, или большим числом таких преобразователей, для излучения зондирующего акустического сигнала и приема ответного сигнала, электронного блока 2 с сигнальным процессором, шасси 3 с колесной ходовой частью, и электромеханического узла 4 для поворота шасси 3 вокруг нормали к плоскости объекта инспекции. Для использования настоящего технического решения в дефектоскопических установках, работающих на иных физических принципах, вместо искательной головки 1 с ЭМАП к шасси 3 монтируют головку с другими соответствующими преобразователями. Координатное устройство выполнено с возможностью перемещения измерительного модуля по поверхности объекта инспекции для его сканирования по площади. Данное устройство содержит кинематические звенья, снабженные сервоприводами для трехкоординатного передвижения модуля в пространстве, причем обеспечивается возможность для ограниченного свободного хода модуля по вертикали. Сервоприводы связаны с вычислителем установки. Вычислитель представляет собой компьютерное устройство для обработки измерительной информации и управления работой установки. Головка 1 сигнально связана с вычислителем через электронный блок 2. Механически головка 1 связана с координатным устройством через шасси 3 и узел 4.

Шасси 3 (фиг. 2-5) выполнено в виде колесной тележки для передвижения искательной головки 1 по поверхности объекта инспекции. При этом шасси 3 осуществляет следящее действие, посредством которого установка выдерживает постоянным рабочий зазор между ЭМАП и поверхностью объекта инспекции в процессе его сканирования, что положительно влияет на достоверность контроля.

Конструкция шасси 3 включает в себя вилку 5, несущую балку 6, полуоси 7, опорные колеса 8, соединитель 9 для искательной головки 1, и электромеханический узел 10 для ее поворота. Концевые части вилки 5, балка 6 и полуоси 7 образуют несущее основание шасси 3.

Верхняя и центральная часть вилки 5 представляет собой поворотный держатель 11 и его хвостовик 12. Под хвостовиком 12 понимается часть держателя 11, которую используют для крепления держателя 11 к узлу 4. Колеса 8 содержат диски с перфорацией, ободы с поверхностями катания и втулки 13 с подшипниками. Электромеханический узел 10 поворота головки 1 содержит сервопривод с редуктором, поворотный диск 14, кулачковый фиксатор 15 и управляемый пневмоцилиндр. Узел 4 поворота шасси 3 снабжен механизмом фиксации угла поворота аналогичной конструкции. Балка 6 и фиксатор 15 неподвижно соединены с вилкой 5. Диск 14 смонтирован под балкой 6 с возможностью вращения. Ось вращения диска 14 совпадает с вертикальной осью Y поворота основания шасси 3. Узлы 4 и 10 взаимно соосны и перпендикулярны оси X вращения колес 8. При этом установка выполнена с возможностью независимого поворота колес 8 и искательной головки 1 параллельно плоскости объекта инспекции.

Все перечисленные элементы шасси 3 соединены между собой сборочными операциями и находятся в функционально-конструктивном единстве. Полуоси 7 жестко соединены с вилкой 5 своими коренными концами так, что лежат на одной геометрической оси (колесной оси X). Втулки 13 колес 8 насажены на выступающие из вилки 5 свободные концы полуосей 7, таким образом колеса 8 связаны с полуосями 7 через подшипники втулок 13 с возможностью свободного вращения на полуосях 7. Диаметр колес 8 выбран достаточно большим для преодоления возможных неровностей на поверхности объекта инспекции, а межколесное расстояние превышает габаритный размер искательной головки 1. Соединитель 9 размещен под диском 14 и неподвижно соединен с ним одной своей стороной. На противоположной свободной стороне соединителя 9 выполнено посадочное место 16 для закрепления искательной головки 1, представляющее собой монтажную площадку с резьбовыми отверстиями для крепежных винтов. Держатель 11 расположен над основанием шасси 3 так, что его хвостовик 12 расположен напротив посадочного места 16 относительно оси X колес 8. Полуоси 7 и соединитель 9 жестко связаны с хвостовиком 12 через основное тело держателя 11.

Электромеханический узел поворота 4 состоит из втулки 17, уголкового кронштейна 18, механизма 19 для поворота и фиксации поворота колес 8, содержащего сервопривод 20 с угловым редуктором, и подвеса 21 для шасси 3. Подвес 21 вертикально смонтирован во втулке 17 с возможностью осевого вращения и связан с сервоприводом 20 через редуктор механизма 19.

Кронштейн 18 соединен с координатным устройством установки. Под подвесом 21 зафиксирован хвостовик 12. При этом ось Y вращения узла 4 и держателя 11 геометрически делит ось X колес 8 пополам и перпендикулярна плоскости сканирования ЭМАП головки 1.

Данная конструкция работает следующим образом.

Объект инспекции размещают в рабочей зоне дефектоскопической установки так, чтобы верхняя сторона объекта лежала в горизонтальной плоскости.

Следуя заложенной программе, вычислитель формирует команды движения для координатного устройства, посредством которого перемещают измерительный модуль в точку начала сканирования. В начальной позиции по меньшей мере одно колесо 8 шасси 3 опирается на поверхность объекта инспекции, а искательная головка 1 находится в непосредственной близи от данной поверхности на расстоянии, достаточном для установления акустического контакта ЭМАП с телом объекта инспекции, при этом рабочая поверхность ЭМАП направлена на плоскость объекта инспекции, держатель 11 и его хвостовик 12 расположены строго вертикально. Затем проверяют пространственную ориентацию колесной оси X шасси 3. Если колеса 8 не выставлены согласно траектории сканирования, то вычислитель подает управляющий сигнал на сервопривод 20, который приводит в движение механизм 19 для вращения подвеса 21 и связанного с ним хвостовика 12 держателя 11. Через вилку 5 вращение передают на полуоси 7 и колеса 8, которые при этом вращаются вокруг оси X в противоположные стороны благодаря независимости своего вращения. Развернув шасси 3 по траектории сканирования вычислитель фиксирует данное положение шасси 3 механизмом 19, после чего приводит в действие ЭМАП искательной головки 1 для излучения зондирующего сигнала. С датчика снимают полезный сигнал и передают его в электронный блок 2 для первичной обработки, после чего пересылают данные измерительной информации в вычислитель для дальнейшего анализа с целью калибровки установки. Проведя калибровку вычислитель переводит автоматику установки в режим выявления дефектов в объекте инспекции.

Для начала сканирования вычислитель приводит в движение координатное устройство, посредством которого к измерительному модулю прилагает толкающее или тянущее усилие в горизонтальной плоскости. При этом воздействие передается через узел 4 на держатель 11 и основание шасси 3. Под действием приложенной к шасси 3 силы вращают колеса 8, в результате чего измерительный модуль перекатывают по поверхности объекта инспекции в выбранном направлении, удерживая держатель 11 строго вертикально при помощи узла 4, причем координатное устройство ограничивает свободное перемещение измерительного модуля возможностью движения данной части установки по нормали к плоскости сканирования в заданном пределе.

При наезде колеса 8 на выступающее препятствие в виде неровности поверхности объекта инспекции, в частности на частицу окалины, колесо 8 под действием силы трения подается вверх, а вместе с ним шасси 3 и весь измерительный модуль, выбирая свободный ход координатного устройства по вертикальной оси Y, после прохождения неровности модуль с шасси 3 опускается вниз под действием силы тяжести. Благодаря расположению посадочного места 16 с ЭМАП под единственной осью X колес 8 искательная головка 1 поднимается или опускается на ту же величину, что и колеса 8, за счет чего точно и стабильно следует рельефу поверхности объекта инспекции в рабочей зоне ЭМАП вне зависимости от высоты проходимой колесами 8 неровности, что повышает эффективность работы шасси 3 в качестве следящего устройства при передвижении шасси 3 по поверхности объекта инспекции в процессе сканирования. Дополнительно эффективность работы следящего устройства повышена за счет того, что вертикальный ход колес 8 при пересечении неровности поверхности приводит также и к строго вертикальному перемещению хвостовика 12 по координатной оси Y, благодаря оппозитному расположению держателя 11 к посадочному месту 16 с головкой 1 относительно колесной оси X, что исключает приложение к шасси 3 сил, направленных по касательной к плоскости объекта инспекции, способных наклонить искательную головку 1 и вызвать клиновидный паразитный зазор между ЭМАП головки 1 и объектом инспекции.

Благодаря выполнению следящего шасси дефектоскопного преобразователя на базе одноосной колесной тележки с расположением поворотного держателя оппозитно посадочному месту для закрепления дефектоскопного преобразователя относительно колесной оси результат работы колесного шасси в качестве следящего устройства в меньшей мере зависит от размера неровностей на поверхности объекта инспекции по сравнению с двухосным шасси, на котором преобразователь всегда оказывается закрепленным с выносом относительно по меньшей мере одной колесной оси, или по сравнению с шасси, хвостовик держателя которого при наезде на неровность поверхности совершает не только вертикальное движение, так как в случае настоящего технического решения снижен риск добавления паразитной составляющей к величине рабочего зазора дефектоскопного преобразователя, как благодаря близости преобразователя к вертикальной плоскости, в которой лежит колесная ось шасси, так и в силу предотвращения возникновения нежелательного наклона или отрыва одноосной тележки относительно контролируемого объекта, что повышает эффективность работы колесного шасси в качестве следящего устройства и, как следствие, увеличивает надежность контроля, а также ведет к повышению быстродействия сканирования и повышению производительности контроля за счет того, что отпадает надобность в лишних командах движения шасси для повторной проверки сильнозагрезненных участков.

В точках изменения направления сканирования колеса 8 поворачивают в горизонтальной плоскости по заданной программе аналогично тому, как это происходит при начальном выставлении колес 8 на траектории. В результате работы координатного устройства и измерительного модуля покрывают всю площадь объекта инспекции сканированием с траекторией, которую проходит искательная головка 1 за рабочий цикл установки в отношении каждого объекта инспекции при потоковом дефектоскопическом контроле в промышленных условиях. Причем конструкция измерительного модуля и его шасси 3 обеспечивает поворот на любой угол, например, для дугообразного перемещения модуля на объекте инспекции 22 по траектории вида «волна» (фиг. 6), «меандр» (фиг. 7), или для разворота колес шасси на 360° на месте, в том числе на краю объекта инспекции (фиг. 8).

Благодаря расположению держателя 11 оппозитно посадочному месту 16 относительно колесной оси X в конструкции следящего шасси 3 обеспечена, во-первых, возможность ориентации держателя 11 вдоль вертикальной координатной оси Y, так как для работы дефектоскопа искательная головка 1 должна быть приближена к горизонтальной верхней поверхности объекта инспекции 22, и во-вторых, возможность для поворота шасси 3 вокруг посадочного места 16, что позволяет всегда гарантировать расположение рабочей зоны дефектоскопного преобразователя на траектории сканирования. С той же целью, для обеспечения возможности поворота шасси 3 вокруг искательной головки 1, в измерительном модуле ось вращения узла поворота шасси 3 перпендикулярна колесной оси тележки шасси 3.

Способность одноосной тележки следящего шасси с независимыми колесами мгновенно изменять направление движения на ходу или на месте в ответ на приложенное к вертикальному держателю управляющее воздействие, причем без схода дефектоскопного преобразователя с траектории сканирования, придает как шасси, так и дефектоскопному преобразователю, а также всему измерительному модулю в целом, высокую поворотливость и маневренность, что позволяет избежать лишних команд движения, особенно при контроле объектов инспекции со сложной поверхностью. В результате производительность контроля увеличена в еще большей степени, так как возможность поворота колес шасси и закрепленного на нем преобразователя позволяет оптимизировать перемещение подвижных частей координатного устройства установки. При этом эффективность прилагаемого к держателю управляющего воздействия и эффективность держателя как органа управления шасси очень высоки, так как в процессе работы устройства узел поворота шасси, хвостовик держателя и искательная головка дефектоскопа лежат на одной геометрической оси, перпендикулярной колесной оси, что обеспечивает возможность для поворота шасси вместе с преобразователем вокруг нормали к плоскости объекта инспекции одним вращательным движением держателя вокруг его продольной оси.

Узел 10 обеспечивает возможность оперативного изменения режима функционирования искательной головки 1, в том числе и в движении измерительного модуля установки. Для переключения между поиском продольных дефектов в теле объекта инспекции 22, поиском поперечных дефектов, или совместным поиском как продольных, так и поперечных дефектов, вычислитель подает отдельный управляющий сигнал на сервопривод узла 10, который через редуктор поворачивает диск 14 с искательной головкой 1 и дефектоскопным преобразователем относительно основания шасси 3 в плоскости, параллельной колесной оси X. Для закрепления ЭМАП 23 в типовом рабочем положении А, В или С (фиг. 9) вычислитель подает соответствующий сигнал на привод пневмоцилиндра, который прижимает кулачок фиксатора 15 к диску 14, в результате чего фиксирует угол скрещивания оси Z, на которой лежат ЭМАП 23, и колесной оси X в плане.

Таким образом, поворот искательной головки 1 с ЭМАП 23 относительно объекта инспекции 22 возможен как посредством поворота всего шасси 3, так и при помощи отдельного поворота диска 14 с соединителем 9.

Независимость работы узла поворота дефектоскопного преобразователя относительно держателя шасси, а следовательно узла поворота шасси в измерительном модуле, еще больше расширяет функциональные возможности измерительного модуля и его следящего шасси по вращательной ориентации дефектоскопного преобразователя, повышает поворотливость, мобильность и общую маневренность следящего шасси и дефектоскопного преобразователя, а также измерительного модуля в целом, что проявляется в максимальной степени при обеспечении вращения дефектоскопного преобразователя вокруг одной и той же вертикальной оси как посредством ходовой части, так и при помощи узла поворота.

Благодаря представленному конструктивному выполнению измерительного модуля и его шасси поворот дефектоскопного преобразователя возможен даже в труднодоступных местах, где нельзя провести поворот основания шасси. Кроме того, независимость вращения узла поворота дефектоскопного преобразователя от узла поворота шасси позволяет выдерживать постоянной заданную режимом работы дефектоскопа ориентацию оси Z ЭМАП при поворотах основания шасси на траектории сканирования.

Минимизация количества команд движения, необходимых для следования за заданной траекторией сканирования, достигается за счет покрытия единой процедурой сканирования всей площади объекта инспекции, включая краевые зоны, а также благодаря высокой маневренности шасси, создающей возможности для оперативного изменения режима работы дефектоскопного преобразователя, что достигнуто путем увеличения числа независимых соосных вращательных степеней свободы искательной головки дефектоскопа.

Группа изобретений относится к опорам аппаратов, а именно к шасси с колесами, для применения в качестве следящего устройства в сканерах неразрушающего контроля. Измерительный модуль дефектоскопа содержит искательную головку с дефектоскопным преобразователем, шасси и узлом поворота шасси. Ось вращения узла поворота шасси перпендикулярна колесной оси тележки шасси. Следящее шасси выполнено с посадочным местом для закрепления дефектоскопного преобразователя и содержит ходовую часть, которая представляет собой одноосную тележку с независимыми колесами. Шасси включает в себя поворотный держатель шасси, который жестко связан с указанной тележкой и расположен оппозитно посадочному месту относительно колесной оси тележки. Достигается увеличение эффективности работы колесного шасси в качестве следящего устройства, повышение поворотливости и общей маневренности следящего шасси и дефектоскопного преобразователя, а также измерительного модуля в целом. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Измерительный модуль дефектоскопа, содержащий искательную головку с дефектоскопным преобразователем и шасси, отличающийся тем, что снабжен узлом поворота шасси, которое выполнено по п. 3 с возможностью функционирования в качестве следящего устройства, причем ось вращения узла поворота шасси перпендикулярна колесной оси тележки шасси.

2. Модуль по п. 1, характеризующийся тем, что шасси выполнено по п. 4, причем узел поворота дефектоскопного преобразователя соосен узлу поворота шасси.

3. Следящее шасси для дефектоскопного преобразователя, выполненное с посадочным местом для закрепления дефектоскопного преобразователя и содержащее ходовую часть, отличающееся тем, что ходовая часть представляет собой одноосную тележку с независимыми колесами, при этом шасси включает в себя поворотный держатель шасси, который жестко связан с указанной тележкой и расположен оппозитно посадочному месту относительно колесной оси тележки.

4. Шасси по п. 3, характеризующееся тем, что содержит узел поворота дефектоскопного преобразователя относительно ходовой части, при этом узел поворота преобразователя выполнен с возможностью независимого вращения относительно держателя шасси, а ось вращения узла поворота преобразователя перпендикулярна колесной оси тележки.

| CN 103217482 A, 24.07.2013 | |||

| CN 207263699 U, 20.04.2018 | |||

| US 6378376 B1, 30.04.2002 | |||

| УНИВЕРСАЛЬНАЯ ПЛАТФОРМА НА МАГНИТНЫХ КОЛЕСАХ ДЛЯ ВНУТРИТРУБНЫХ УСТРОЙСТВ | 2020 |

|

RU2739853C1 |

| ДЕФЕКТОСКОПНАЯ ТЕЛЕЖКА ДЛЯ СОВМЕЩЕННОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2225308C2 |

Авторы

Даты

2022-08-22—Публикация

2022-02-01—Подача