Изобретение относится к измерительной технике, а именно к техническим средствам неразрушающего контроля, предназначенным для обнаружения нарушений сплошности или однородности макроструктуры объектов инспекции. Преимущественной областью применения изобретения является ультразвуковой контроль (УЗК) металлопродукции или изделий из композитных материалов. Изобретение также применимо в магнитной и иной дефектоскопии, предполагающей перемещение искательной головки в процессе сканирования объекта инспекции по площади. В частности, изобретение позволяет производить дефектоскопический контроль металлопродукции плоской формы, включая сляб и блюм, а также контроль объектов сложной формы, в том числе крыльев летательных аппаратов.

Из патентного документа WO 2017/123112 А1 от 20.07.2017 известна установка для дефектоскопического сканирования, содержащая ведущее устройство, ведомую искательную головку дефектоскопа с механизмом слежения за профилем поверхности в рабочей зоне головки. Ведущее устройство выполнено с возможностью удержания и перемещения головки, которая связана с ведущим устройством. Помимо перечисленного установка содержит двухосное шасси с опорными роликами для перемещения головки по поверхности объекта инспекции. Искательная головка включает в себя измерительные преобразователи и подпружиненные элементы в качестве следящего устройства для выдерживания постоянным воздушного зазора. В процессе работы установки посредством ведущего устройства катят опорные ролики двухосного шасси с искательной головкой дефектоскопа по поверхности объекта инспекции по заданной траектории для охвата зоны контроля, отслеживая при этом через подпружиненные части головки изменения профиля поверхности в рабочей зоне головки на траектории сканирования. Из-за расположения искательной головки между осями шасси контроль краевой зоны объекта инспекции возможен только при вывешивании одной оси шасси за край объекта. Однако при выходе роликов за край объекта инспекции опорная способность шасси нарушается, что влечет возникновение паразитного клиновидного зазора между головкой и объектом инспекции с последующим ударным перераспределением нагрузки с шасси на искательную головку. По данной причине следящее устройство в известном техническом решении не способно эффективно функционировать в краевых зонах объекта инспекции.

Технической проблемой, решение которой обеспечивается при использовании настоящего изобретения, является повышение стабильности зазора между искательной головкой дефектоскопической установки и поверхностью объекта инспекции.

Обеспечиваемый данным изобретением технический результат заключается в расширении контролируемой следящим устройством рабочей зоны дефектоскопической установки и исключение приложения к искательной головке ударных нагрузок на всей площади объекта инспекции.

Технический результат достигается благодаря тому, что при осуществлении способа сканирования объекта инспекции по площади при дефектоскопии размещают искательную головку дефектоскопа между колесами следящего шасси на вертикальной оси его кинематической связи с исполнительным устройством, задают траекторию сканирования, обеспечивают рабочий контакт искательной головки дефектоскопа с телом объекта инспекции. При помощи исполнительного устройства катят опорные колеса шасси по поверхности объекта инспекции, следуя траектории сканирования и проводя неразрушающий контроль данного объекта. При этом посредством указанных колес выдерживают постоянным зазор между головкой и объектом инспекции на траектории сканирования. При нахождении головки в непосредственной близи от края объекта инспекции или непосредственно на его краю поворачивают шасси с вывешиванием одного из колес шасси за край объекта инспекции с опорой на одно колесо и исполнительное устройство.

В частном случае осуществления изобретения искательную головку поворачивают относительно шасси из условия сохранения рабочего контакта дефектоскопных головки с объектом инспекции.

Также технический результат достигается благодаря тому, что в установке для дефектоскопического сканирования, которая содержит ведущее исполнительное устройство, ведомую искательную головку дефектоскопа и механизм слежения за профилем поверхности в рабочей зоне головки, которая связана с исполнительным устройством через механизм слежения. Данный механизм включает в себя одноосное поворотное шасси с опорными колесами для передвижения головки по поверхности объекта инспекции и узел гравитационного перемещения шасси по вертикали относительно исполнительного устройства. Причем головка закреплена между колесами шасси и лежит на вертикальной оси кинематической связи шасси с исполнительным устройством.

В частном случае установка содержит узел поворота головки относительно шасси.

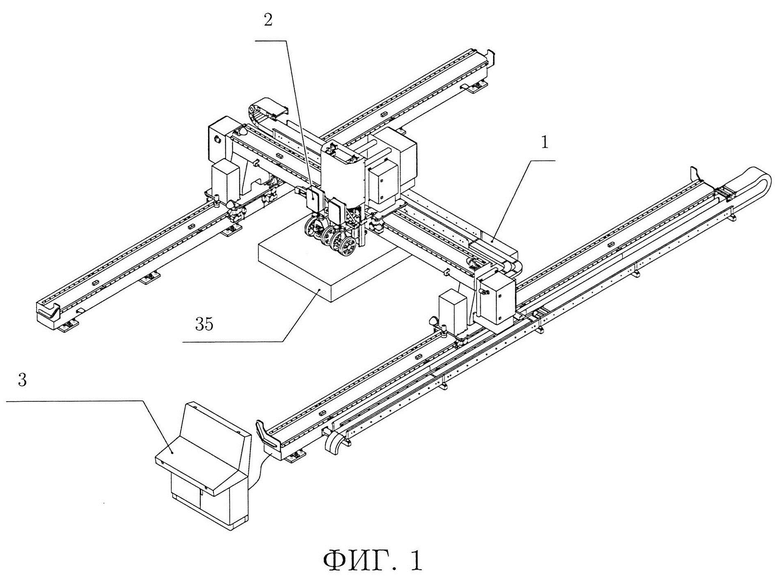

Сущность изобретения поясняется следующими чертежами и схемами, на которых в качестве предпочтительного примера выполнения технического решения показана конструкция дефектоскопической установки для УЗК металлопродукции плоской формы.

Фиг. 1: общий вид установки для дефектоскопического сканирования объекта инспекции.

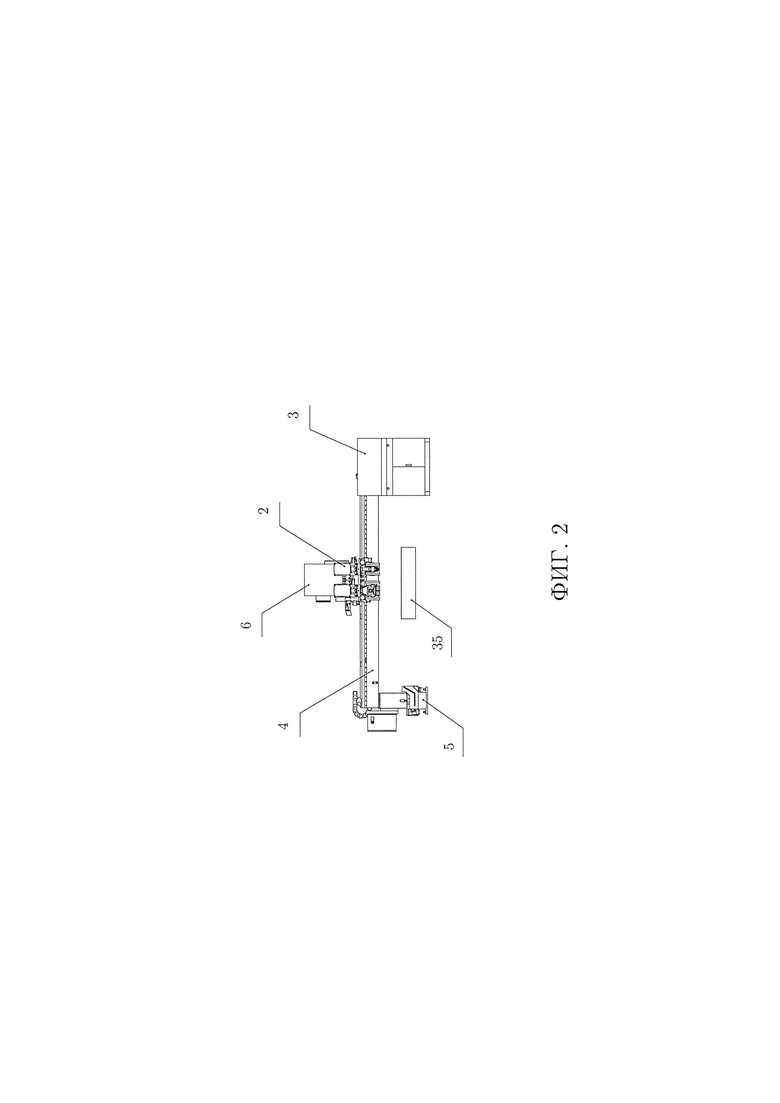

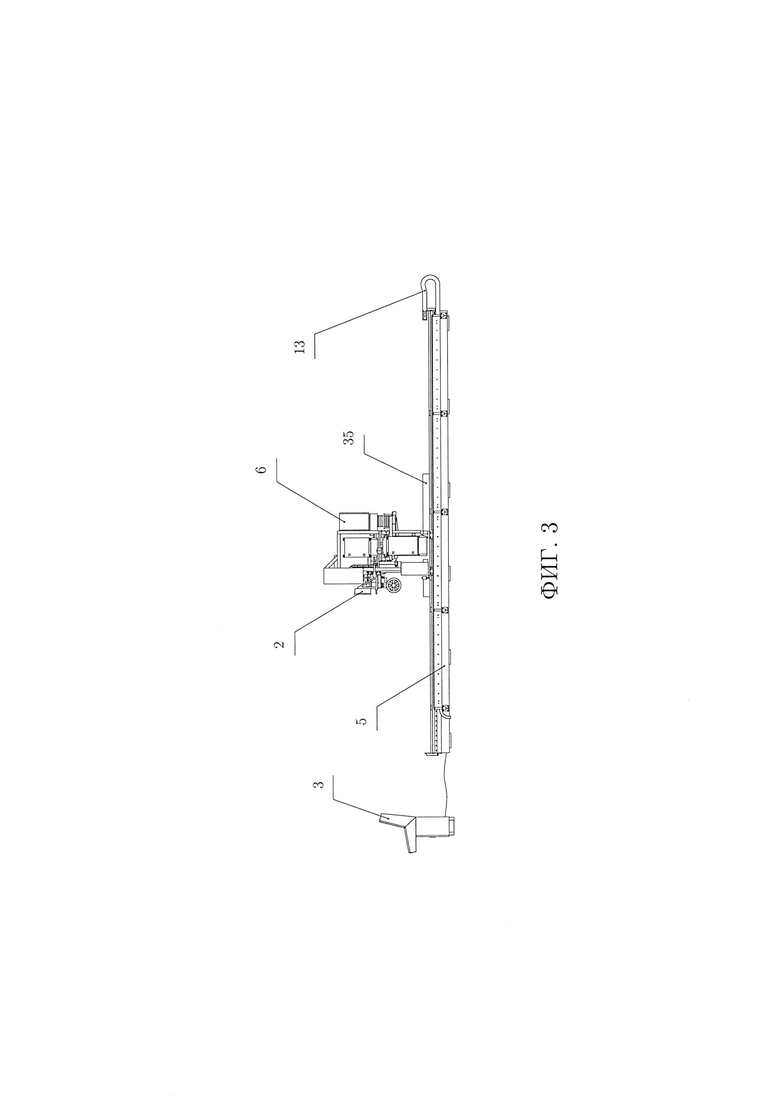

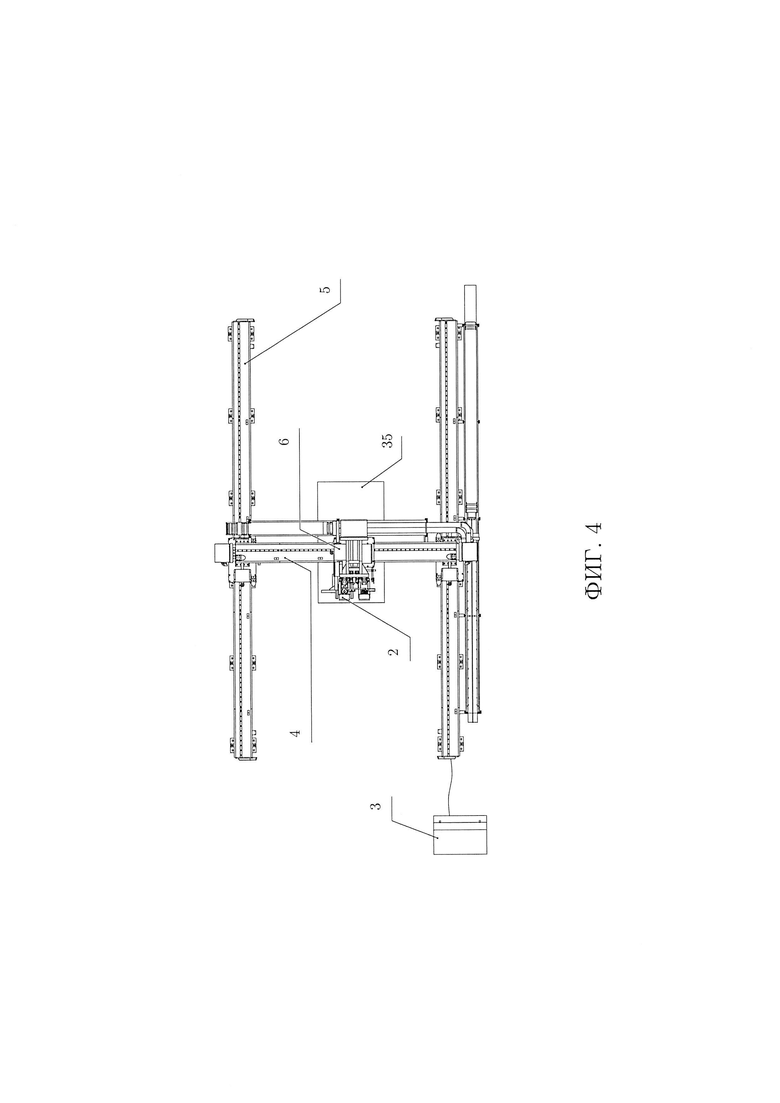

Фиг. 2-4: установка, вид спереди, сбоку и сверху.

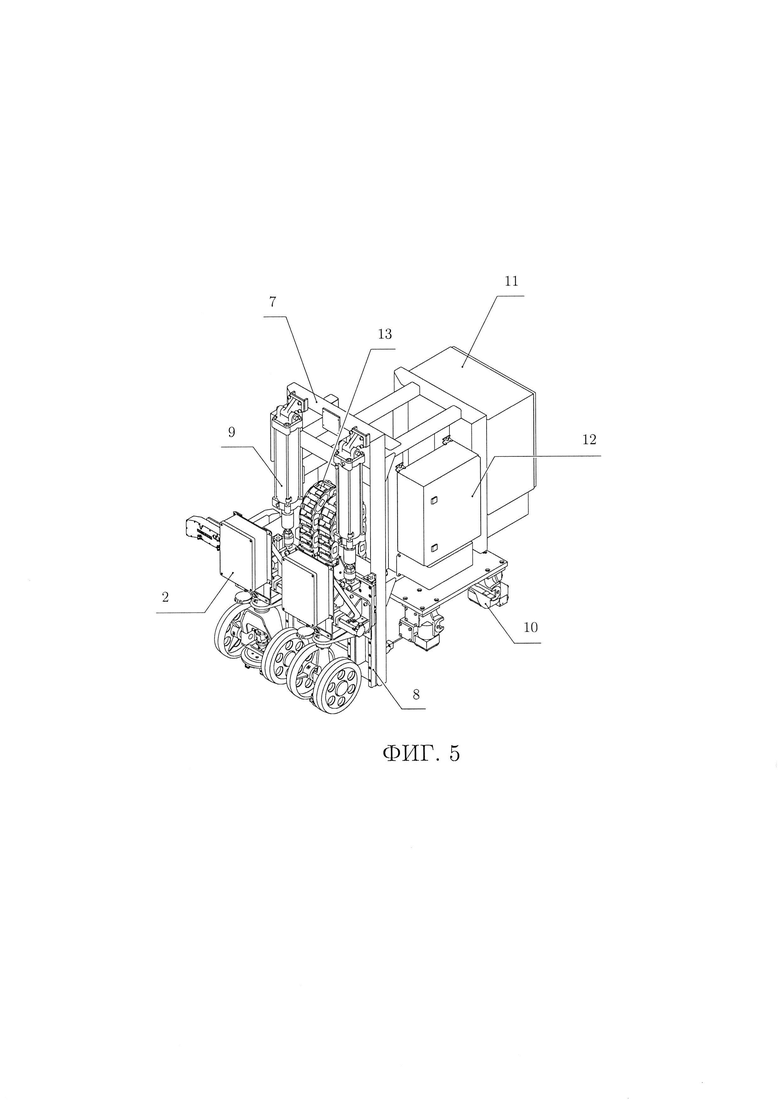

Фиг. 5: каретка с парой измерительных модулей, общий вид.

Фиг. 6: измерительный модуль установки, общий вид.

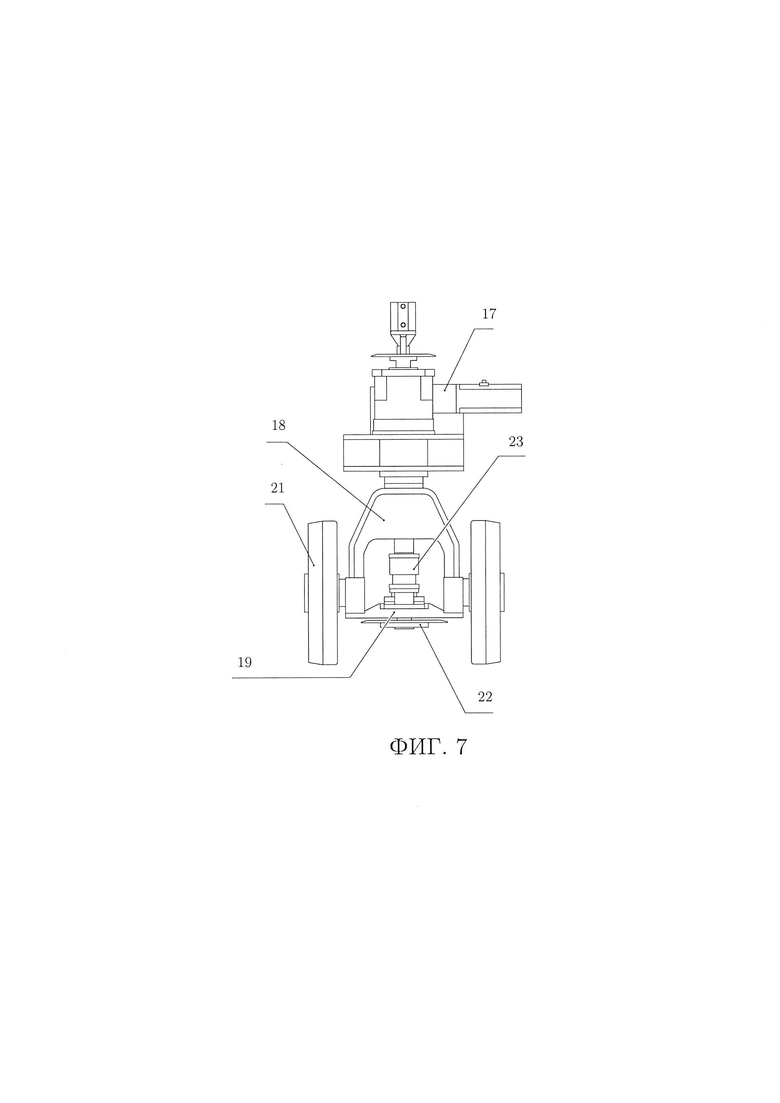

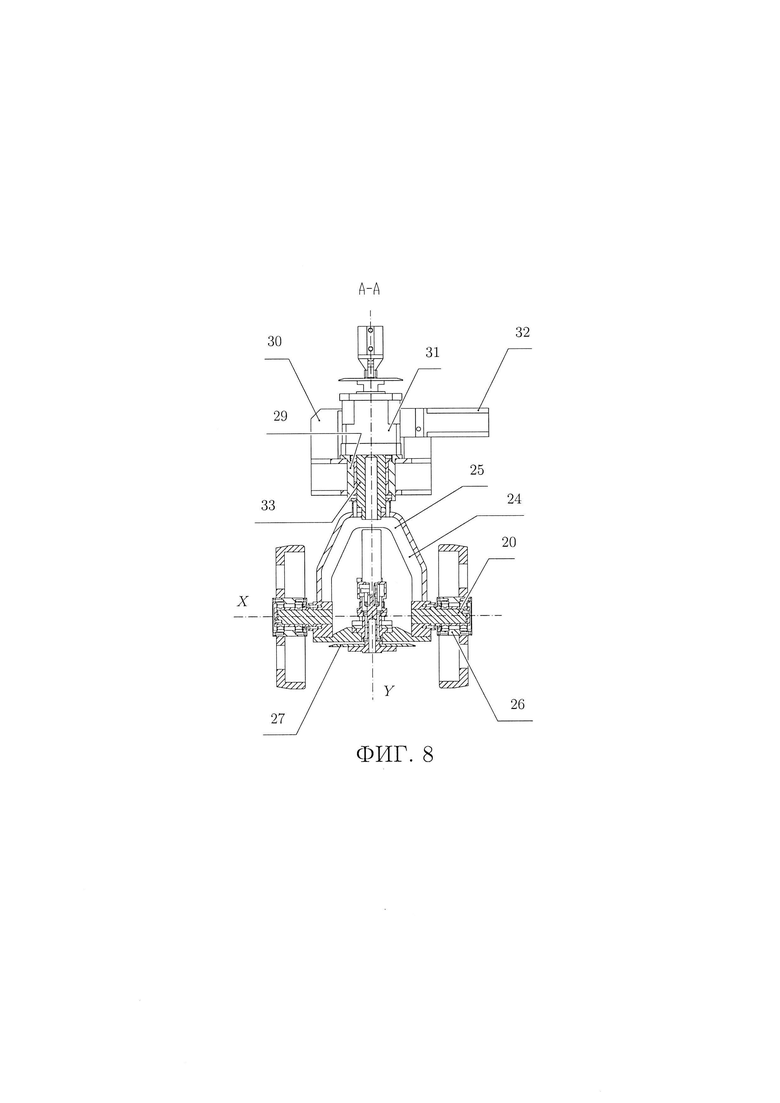

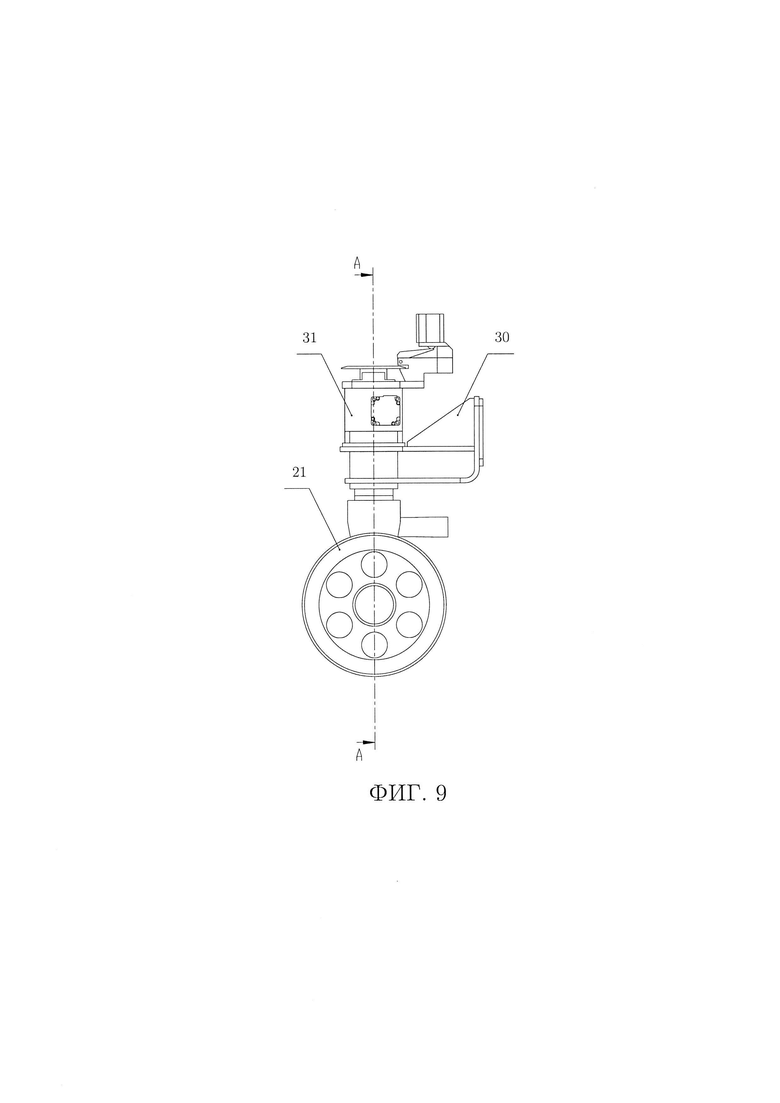

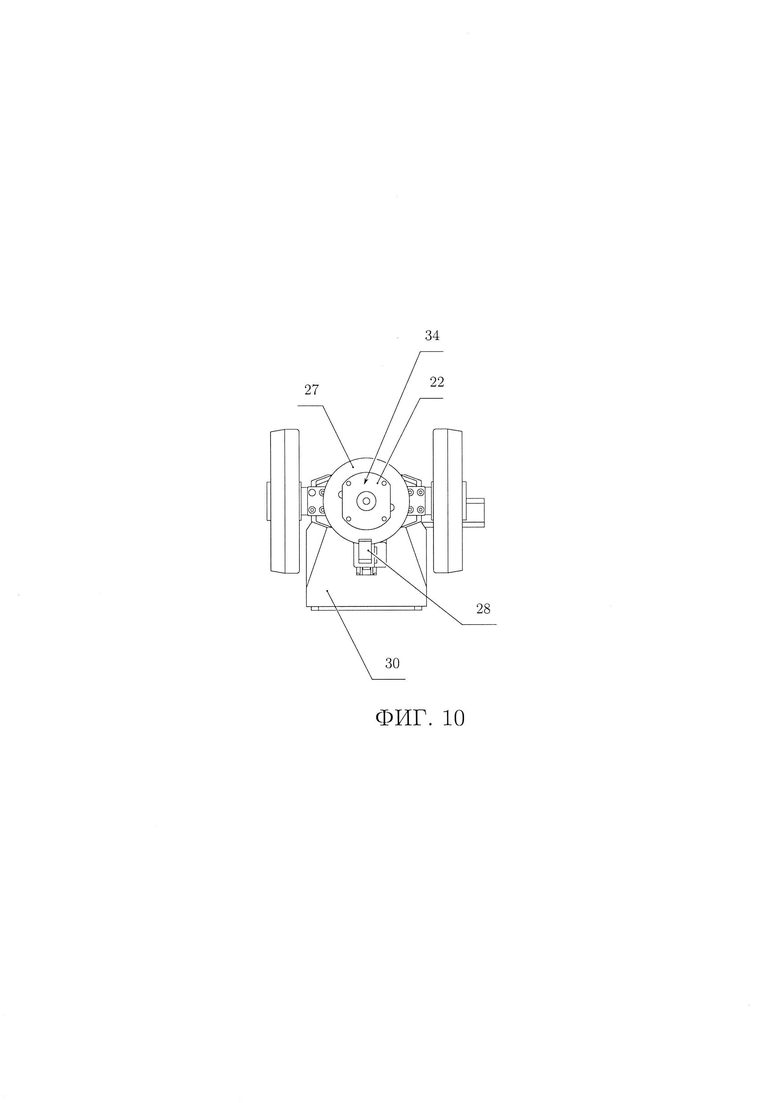

Фиг. 7-10: шасси модуля, вид спереди, в разрезе, сбоку и снизу.

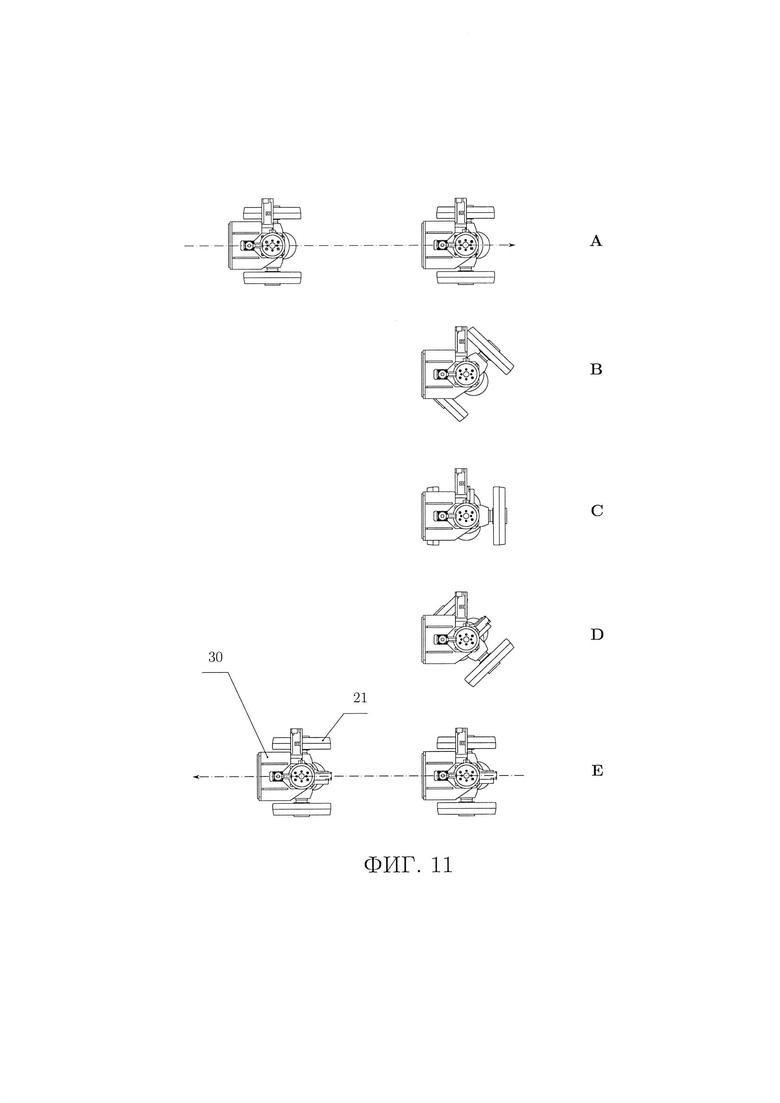

Фиг. 11: схема челночного хода искательной головки с разворотом шасси на месте, последовательные стадии А-Е, вид в плане.

Фиг. 12: схема предпочтительной траектории движения шасси, вид в плане.

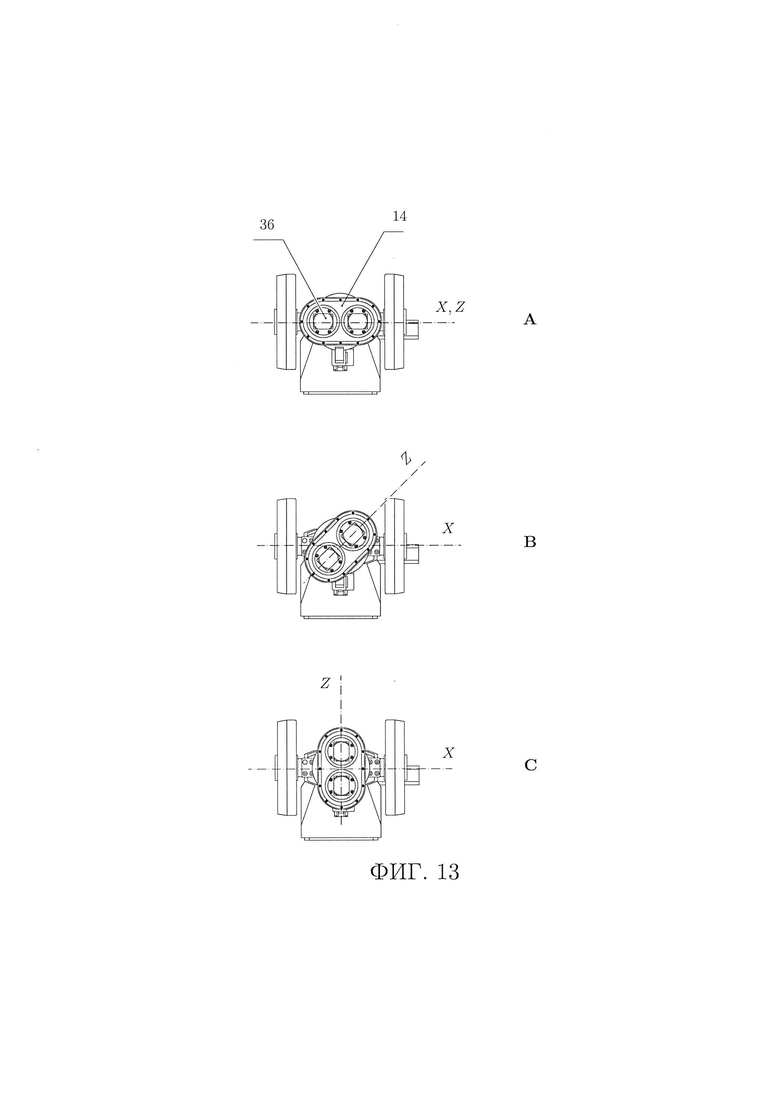

Фиг. 13: схема поворота искательной головки относительно шасси, вид в плане.

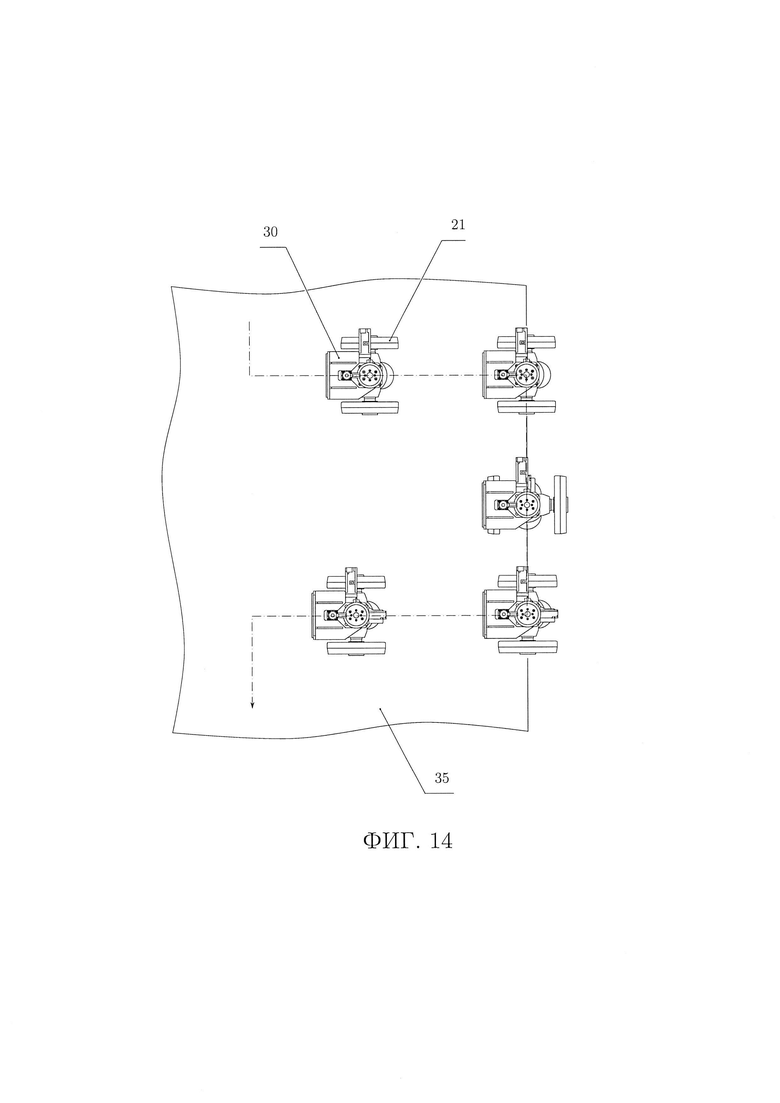

Фиг. 14: схема поворота колес шасси на крае объекта инспекции при траектории сканирования типа «меандр», укрупненная, вид в плане.

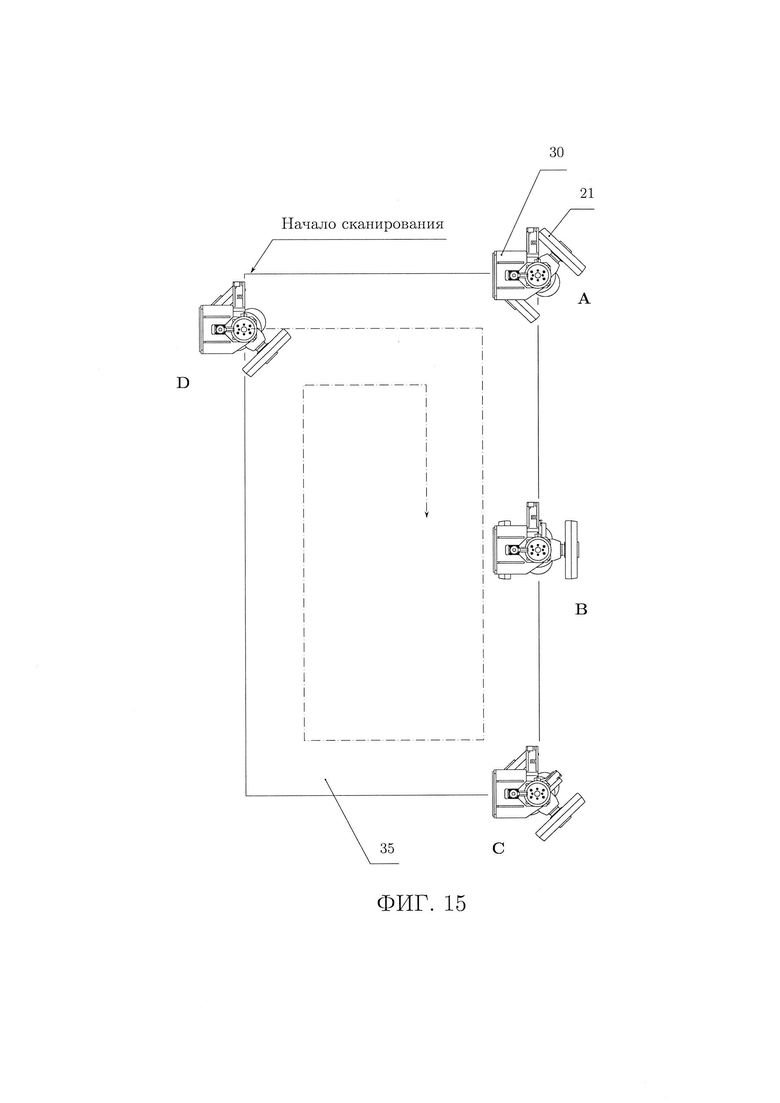

Фиг. 15: схема передвижения шасси вдоль края объекта инспекции при траектории сканирования типа «спираль», укрупненная, вид в плане.

Представленная дефектоскопическая установка для УЗК содержит опорное исполнительное устройство 1, пару измерительных модулей 2 для поверхностного и внутреннего контроля объекта инспекции соответственно, вычислитель 3 (фиг. 1-4), систему определения местоположения модулей 2, и лазерный дальномер.

Исполнительное устройство 1 состоит из кинематических звеньев, образованных подвижной портальной балкой 4, рельсовым путем 5 и моторизированной кареткой 6. Балка 4 содержит горизонтальную перекладину и вертикальные колонны. Перекладина балки 4 выполнена с продольными направляющими для каретки 6. Каждая колонна балки 4 имеет ходовую часть, снабженную электрическим приводом для передвижения балки 4 по рельсам пути 5.

Каретка 6 включает в себя несущий рамный каркас 7, вертикальные направляющие 8, пневмоцилиндры 9, подшипниковые блоки 10 с сервоприводами, шкаф автоматики 11, насосный шкаф оборудования пневматики 12, и кабельные траки 13, представляющие собой гибкие кабельные каналы (фиг. 5).

Измерительный модуль 2 состоит из искательной головки 14 с по меньшей мере одним дефектоскопным ЭМАП для излучения зондирующего сигнала и приема регистрируемой физической величины, электронного блока 15 с предварительным фильтром и усилителем полезного измерительного сигнала, шасси 16 с колесной ходовой частью, и электромеханического узла 17 для поворота шасси 16 вокруг нормали к плоскости объекта инспекции (фиг. 6).

Конструкция шасси 16 включает в себя вилку 18, несущую балку 19, полуоси 20, опорные колеса 21, соединитель 22 для крепления искательной головки 14, и электромеханический узел 23 для ее поворота (фиг. 7-10). Концевые части вилки 18, балка 19 и полуоси 20 образуют несущее основание шасси 16.

Основная часть вилки 18 представляет собой поворотный держатель 24 и его хвостовик 25. Под хвостовиком 25 понимается основание вилки 18, то есть часть держателя 24, которую используют для крепления держателя 24 к узлу 17. Колеса 21 содержат диски с перфорацией, ободы с поверхностями катания и втулки 26 с подшипниками. Узел 23 поворота головки 14 содержит сервопривод с редуктором, тормозной диск 27, кулачковый фиксатор 28 и управляемый пневмоцилиндр. Балка 19 и фиксатор 28 неподвижно соединены с вилкой 18. Диск 27 смонтирован под балкой 19 с возможностью вращения. Ось вращения диска 27 совпадает с вертикальной координатной осью Y поворота основания шасси 16.

Узел поворота 17 состоит из втулки 29, уголкового кронштейна 30, механизма 31 для поворота и фиксации поворота колес 21, содержащего сервопривод 32 с угловым редуктором, и подвеса 33 для шасси 16. Механизм 31 снабжен механизмом фиксации угла поворота, конструкция которого аналогична конструкции узла 23 поворота головки 14.

Основные рабочие части узлов 17 и 23 взаимно соосны и перпендикулярны горизонтальной координатной оси X вращения колес 21. При этом установка выполнена с возможностью независимого поворота колес 21 и искательной головки 14 параллельно плоскости объекта инспекции.

Вычислитель 3 представляет собой компьютерное устройство, содержащее функциональный узел обработки измерительной информации, функциональный узел управления работой установки и командный пульт оператора.

Все перечисленные элементы установки смонтированы между собой сборочными операциями и находятся в функционально-конструктивном единстве. Полуоси 20 жестко соединены с вилкой 18 своими коренными концами так, что лежат на одной горизонтальной геометрической оси (колесной оси X). Втулки колес 21 насажены на выступающие из вилки 18 свободные концы полуосей 20, таким образом колеса 21 связаны с полуосями 20 через подшипники втулок 26 с возможностью свободного независимого вращения на полуосях 20. Диаметр колес 21 выбран достаточно большим для преодоления возможных неровностей на поверхности объекта инспекции, а межколесное расстояние превышает габаритный размер искательной головки 14. Соединитель 22 размещен под диском 27 и неподвижно соединен с ним одной своей стороной. На противоположной стороне соединителя 22 выполнено посадочное место 34 для присоединения искательной головки 14. Держатель 24 расположен над основанием шасси 16 так, что его хвостовик 25 расположен напротив головки 14 относительно оси X колес 21. Полуоси 20 и соединитель 22 неподвижно соединены с хвостовиком 25 через основное тело держателя 24.

Втулка 29 узла поворота 17 жестко связана с кронштейном 30. Внутри втулки 29 смонтирован подвес 33, закрепленный с возможностью осевого вращения. Подвес 33 связан с сервоприводом 32 через редуктор механизма 31. Хвостовик 25 держателя 24 неподвижно соединен с нижней частью подвеса 33. Искательная головка 14 зафиксирована на посадочном месте 34 под диском 27. При этом ось втулки 29, ось держателя 24, ось вращения диска 27 и вертикальная ось поворота основания шасси 16 лежат на вертикальной координатной оси Y, которая перпендикулярна плоскости сканирования, то есть плоскости поверхности объекта инспекции, и делит ось X колес 21 на две равные части.

Кронштейн 30 измерительного модуля 2 связан с каркасом 7 каретки 6 через направляющие 8 и пневмоцилиндр 9 с возможностью вертикального перемещения, причем конструкция кинематических звеньев устройства обеспечивает пассивный ход модуля 2 по направляющим 8 в ограниченном пределе. Величина хода выбрана из условия превышения им размера максимально возможной неровности поверхности объекта инспекции, которую способно преодолеть шасси 16. Кронштейн 30, каркас 7, направляющие 8 и пневмоцилиндр 9 входят в состав функционального узла ограниченного пассивного перемещения шасси 16 и головки 14 по вертикальной оси координат Y относительно балки 4 по нормали к плоскости сканирования. Подшипниковые блоки 10 каретки 6 установлены на продольных направляющих перекладины балки 4. Портальная балка 4 характеризуется высокой устойчивостью на рельсовом пути 5, достаточной для надежного удержания каретки 6 с модулями 2 в рабочем положении. Таким образом кинематически конструкция установки представляет собой трехкоординатный манипулятор пространственного перемещения и вращения колес 21, а также искательной головки 14.

Пневмоцилиндры 9 связаны с насосным оборудованием в насосном шкафу 12 через трубки подачи сжатого воздуха.

ЭМАП искательной головки 14 электрически связан с функциональным узлом обработки измерительной информации вычислителя 3 через электронный блок 15 и соответствующий сигнальный кабель в траке 13.

Все электрические приводы установки, а также насосное оборудование в шкафу 12, связаны с функциональным узлом управления вычислителя 3 через шкаф автоматики 11 и кабели в траках 13.

Установка работает следующим образом.

В вычислитель 3 заносят программу планарного сканирования, подготовленную с учетом характеристик объекта инспекции, например сляба 35, и вида выявляемых в нем дефектов. Подлежащий инспекции сляб 35 кладут горизонтально между рельсами 5 в рабочей зоне дефектоскопической установки. Лазерный дальномер определяет реперные точки контура сляба 35, и его высоту над нулевым уровнем.

Следуя заложенной оператором дефектоскопа программе вычислитель 3 выбирает для работы один из измерительных модулей 2 и формирует команды движения для исполнительного устройства 1. При этом вычислитель 3 подает команды движения на приводы ходовой части балки 4 и перекатывает балку 4 по рельсовому пути 5 для перемещения искательной головки 14 по первой координате. При этом вычислитель 3 также подает команды движения на приводы блоков 10 и сдвигает каретку 6 по направляющим перекладины балки 4 для перемещения искательной головки 14 по второй ортогональной координате. С учетом ранее измеренной высоты сляба 35 вычислитель 3 подает команды управления на насосное оборудование в шкафу 12 и приводит в действие пневмоцилиндр 9, который опускает активный измерительный модуль 2 вертикально вниз по направляющим 8 для перемещения искательной головки 14 по третьей ортогональной координате так, чтобы по меньшей мере одно колесо 21 шасси 16 опиралось на поверхность сляба 35, а искательная головка 14 находилась в непосредственной близи от поверхности объекта инспекции на расстоянии, достаточном для установления акустического контакта ЭМАП с телом сляба 35. Давление внутри пневмоцилиндра 9 регулируют так, чтобы в дальнейшем пневмоцилиндр 9 не препятствовал свободному или упругому ходу модуля 2 вверх-вниз под действием его собственного веса при наезде колес 21 на неровности поверхности сляба 35. Вычислитель 3 корректирует траекторию передвижения модуля 2 по данным, передаваемым системой определения местоположения модуля 2.

Затем проверяют ориентацию колесной оси шасси 16. Если колеса 21 не выставлены согласно траектории сканирования, то вычислитель 3 подает управляющий сигнал на сервопривод 32, который приводит в движение механизм 31 для вращения подвеса 33 и хвостовика 25. Через держатель 24 вращение передают на вилку 18, полуоси 20 и колеса 21. Развернув и зафиксировав шасси 16 по траектории сканирования вычислитель 3 выставляет угол поворота искательной головки 14 относительно оси колес 21 путем подачи управляющих команд на сервопривод для вращения диска 27, после чего подает команды управления на насосное оборудование в шкафу 12 и для перемещения плунжера пневмоцилиндра, посредством которого прижимает кулачок фиксатора 28 к диску 27. Далее вычислитель 3 задействует ЭМАП искательной головки 14 для излучения акустического зондирующего сигнала. С ЭМАП снимают полезный сигнал и передают его в электронный блок 15 для первичной обработки, после чего пересылают данные измерительной информации в вычислитель 3 с целью проведения дефектоскопического анализа.

Для начала сканирования вычислитель 3 приводит в движение исполнительное устройство 1, посредством которого к модулю 2 прилагает толкающее или тянущее усилие, ведущее модуль 2 в горизонтальной плоскости в пределах контура сляба 35 в плане. При этом воздействие передается через узел 17 на держатель 24 и основание шасси 16. Под действием приложенной к шасси 16 силы приводят в движение колеса 21, в результате чего измерительный модуль 2 перекатывают по поверхности сляба 35 в выбранном направлении, удерживая держатель 24 строго вертикально при помощи узла 17, причем исполнительное устройство 1 выступает в качестве опоры для измерительного модуля 2 и ограничивает его свободное перемещение только возможностью движения данной части установки по нормали к плоскости сканирования в заданном пределе. При наезде колеса 21 на препятствие в виде неровности поверхности сляба 35, в частности на крупную частицу окалины, под действием силы трения колесо 21, а вместе с ним шасси 16 и весь модуль 2 подается вверх, выбирая свободный ход исполнительного устройства 1 по вертикальной координатной оси Y на величину толщины выступающей неровности. Благодаря расположению диска 27 под осью колес 21 искательная головка 14 при этом поднимается, а затем опускается под действием гравитации точно на ту же величину, что и колесо 21, за счет чего следует рельефу поверхности сляба 35 в рабочей зоне ЭМАП. Таким образом шасси 16 осуществляет следящее действие, посредством которого установка выдерживает постоянным воздушный рабочий зазор между ЭМАП и поверхностью объекта инспекции в процессе его сканирования.

В точках изменения направления сканирования колеса 21 поворачивают по заданной программе аналогично тому, как это происходит при начальном выставлении колес 21 на траектории. В непосредственной близи или на самом краю сляба 35 шасси 16 останавливают так, чтобы ЭМАП находился в состоянии рабочего акустического контакта с телом сляба 35 и охватывал зоной контроля кромку сляба 35. Затем поворачивают шасси 16 на месте с вывешиванием одного из колес 21 за край сляба 35. Потом перемещают шасси 16 и головку 14 с опорой на одно колесо 21 и устойчивое исполнительное устройство 1 через подвес 33, после этого осуществляют возврат вывешенного колеса 21 на поверхность объекта инспекции и продолжают движение по траектории сканирования. Подобным образом возможен поворот шасси 16 на 90°, 180° или иной выбранный оператором угол, включая разворот шасси 16 на месте для челночного перемещения искательной головки 14 (фиг. 11). Если кривая траектории сканирования имеет участки плавной формы, то допустимо изменение вектора движения шасси 16 без остановки измерительного модуля для повышения производительности контроля (фиг. 12).

При необходимости вычислитель 3 изменяет режим работы ЭМАП головки 14 и выставляет соответствующий выбранному режиму угол поворота оси Z, на которой лежат ЭМАП головки 14, относительно оси X колес 21 (фиг. 13).

В результате передвижения измерительного модуля 2 покрывают всю площадь сляба 35 контролем с траекторией сканирования, например типа «меандр» (фиг. 14) или «спираль» (фиг. 15).

Благодаря связи искательной головки с исполнительным устройством, которая ограничена их вертикальным относительным перемещением и осуществляется через механизм слежения в виде одноосного поворотного шасси с опорными колесами, с закреплением головки между колесами на вертикальной оси кинематической связи шасси и исполнительного устройства, обеспечена возможность опоры шасси на одно колесо и исполнительное устройство при повороте шасси с вывешиванием одного из колес за край объекта инспекции с сохранением при этом устойчивости шасси и постоянства зазора между дефектоскопным преобразователем и поверхностью контроля, что позволяет исключить приложение к искательной головке ударных нагрузок на всей площади объекта инспекции и расширить контролируемую следящим устройством рабочую зону дефектоскопической установки до габаритных размеров объекта инспекции в плане. Снабжение установки узлом поворота искательной головки относительно шасси позволяет более точно позиционировать дефектоскопный преобразователь над краем объекта инспекции и обеспечить максимально возможное покрытие контролем его поверхности при разных режимах работы дефектоскопа за счет сохранения рабочего контакта головки с объектом инспекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

| Измерительный модуль дефектоскопа и его следящее шасси | 2022 |

|

RU2778492C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| ЗЕРКАЛЬНО-ТЕНЕВОЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ С РАЗНОСТНОЙ КОМПЕНСАЦИЕЙ МЕШАЮЩИХ ФАКТОРОВ | 2014 |

|

RU2560753C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2014 |

|

RU2550825C1 |

| Способ ультразвукового контроля поверхностных и подповерхностных дефектов металлопродукции и устройство для его осуществления | 2016 |

|

RU2644438C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2024 |

|

RU2823048C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПРОВЕРКИ МЕТАЛЛИЧЕСКИХ ПЛАСТИН, СПОСОБ ПРОВЕРКИ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2020 |

|

RU2772682C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2371340C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

Использование: для сканирования объекта инспекции при дефектоскопии. Сущность изобретения заключается в том, что размещают искательную головку дефектоскопа между колесами следящего шасси на вертикальной оси его кинематической связи с исполнительным устройством, задают траекторию сканирования, обеспечивают рабочий контакт искательной головки дефектоскопа с телом объекта инспекции, при помощи исполнительного устройства катят опорные колеса шасси по поверхности объекта инспекции, следуя траектории сканирования и проводя неразрушающий контроль данного объекта, при этом посредством указанных колес выдерживают постоянным зазор между головкой и объектом инспекции на траектории сканирования, а при нахождении головки в непосредственной близи от края объекта инспекции или непосредственно на его краю поворачивают шасси с вывешиванием одного из колес шасси за край объекта инспекции с опорой на одно колесо и исполнительное устройство. Технический результат: обеспечение возможности достоверного контроля в краевых зонах объекта инспекции. 2 н. и 2 з.п. ф-лы, 15 ил.

1. Способ сканирования объекта инспекции по площади при дефектоскопии, характеризующийся тем, что размещают искательную головку дефектоскопа между колесами следящего шасси на вертикальной оси его кинематической связи с исполнительным устройством, задают траекторию сканирования, обеспечивают рабочий контакт искательной головки дефектоскопа с телом объекта инспекции, при помощи исполнительного устройства катят опорные колеса шасси по поверхности объекта инспекции, следуя траектории сканирования и проводя неразрушающий контроль данного объекта, при этом посредством указанных колес выдерживают постоянным зазор между головкой и объектом инспекции на траектории сканирования, а при нахождении головки в непосредственной близи от края объекта инспекции или непосредственно на его краю поворачивают шасси с вывешиванием одного из колес шасси за край объекта инспекции с опорой на одно колесо и исполнительное устройство.

2. Способ сканирования по п. 1, характеризующийся тем, что искательную головку поворачивают относительно шасси из условия сохранения рабочего контакта головки с объектом инспекции.

3. Установка для дефектоскопического сканирования, содержащая ведущее исполнительное устройство, ведомую искательную головку дефектоскопа и механизм слежения за профилем поверхности в рабочей зоне головки, характеризующаяся тем, что головка связана с исполнительным устройством через механизм слежения, включающий в себя одноосное поворотное шасси с опорными колесами для передвижения головки по поверхности объекта инспекции и узел гравитационного перемещения шасси по вертикали относительно исполнительного устройства, причем головка закреплена между колесами шасси и лежит на вертикальной оси кинематической связи шасси с исполнительным устройством.

4. Установка по п. 3, характеризующаяся тем, что содержит узел поворота головки относительно шасси.

| WO 2017123112 A1, 20.07.2017 | |||

| DE 3049065 A1, 01.07.1982 | |||

| CN 102809608 A, 05.12.2012 | |||

| Вибрационная печь | 1986 |

|

SU1394011A2 |

| CN 103063743 A, 24.04.2013 | |||

| Патрон для метчиков | 1937 |

|

SU54199A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| ЗАКРЫТАЯ ДИЗЕЛЬНАЯ ФОРСУНКА С ГИДРОМЕХАНИЧЕСКИМ ЗАПИРАНИЕМ ИГЛЫ | 0 |

|

SU195253A1 |

| СЛЕДЯЩЕ-СТАБИЛИЗИРУЮЩЕЕ УСТРОЙСТВО СКОРОСТНОГО ВАГОНА-ДЕФЕКТОСКОПА | 2014 |

|

RU2581343C2 |

Авторы

Даты

2022-10-28—Публикация

2022-02-01—Подача