Изобретение относится к области микроволновой и плазменной техники и может быть применено для нанесения частиц металлов с использованием микроволнового разряда на керамические носители (оксидные, нитридные, оксонитридные, сульфидные, боридные, карбидные и их производные), а также иные керамические материалы для получения катализаторов различных процессов превращения органических и неорганических соединений.

Известны способы получения наночастиц металлов на поверхности керамических материалов. Эти способы могут быть разделены на две группы:

- способы, основанные на осаждении из растворов солей или иных координационных или металлоорганических соединений с последующим восстановлением;

- способы, основанные на осаждении из газовой фазы самого металла или его летучих соединений с последующим восстановлением.

Так, в патенте (CN 110368953 A) описан способ приготовления Pt/CoxFe1-xAl2O4 катализаторов путем пропитки носителя растворами H2PtCl6 с последующим восстановлением формиатом натрия. Содержание платины варьировалось от 1 до 5% по массе, размер частиц металла на поверхности носителя не превышал 20 нм.

Известны также катализаторы (CN 111266119 A), содержащие Pt и Fe/Pt (отношение Fe/Pt от 0.01 до 1) в количестве от 0.1 до 6 масс. % на оксидах СеО2, TiO2, а также гидротальките и мультистенных углеродных нанотрубках были приготовлены с использованием в качестве прекурсоров Pt(acac)2 и Fe(acac)3 с последующим восстановлением монооксидом углерода. Наночастицы металла(ов) имеют сферическую форму, средний размер не более 10-15 нм и характеризуются узким распределением по размерам, а сами частицы равномерно распределены по поверхности носителя.

Сходными с описанными выше являются способы получения катализаторов, описанные в (CN 106432734 B, CN 107456985 B, CN 106732742 A).

Основными недостатками способов, основанных на пропитке носителей солями или координационными или металлоорганическими соединениями, являются, с одной стороны, сложность получения координационных и металллоорганических прекурсоров, с другой стороны, сложность полного удаления остаточных анионов (в первую очередь хлорид-анионов), а также прочно связанных лигандов, таких как ацетилацетонаты и другие стабилизирующие хелатные лиганды.

Наиболее близким по технической сущности к предложенному является способ (CVD - chemical vapor deposition), основанный на осаждении металла из газовой фазы, для получения отдельных частиц металла на поверхности керамических материалов (CN 1306459 A), основанный на получении Pd/Au/SiO2, Al2O3, TiO2 с использованием в качестве прекурсоров Pd(allyl)2, Pd(C4H7)(acac), Pd(CH3Allyl)2, Pd(hfac)2, Pd(hfac)(C3H5), Pd(C4H7)(hfac) и PdCp(allyl), а также RxAu(PR'3)y, при котором содержание Pd от 0.5 до 2.0 масс. %, содержание Au от 0.3 до 0.8 масс. %.

С учетом условий (в частности, сочетания низких давлений с повышенными температурами) метод CVD позволяет осуществить достаточный полный перенос и восстановление металла.

Однако наиболее близкому техническому решению (способу CVD) присущи недостатки, основными из которых являются сложность получения соответствующих прекурсоров, а также трудности контроля процесса, для которого требуется точный подбор параметров в каждом конкретном случае (металл, прекурсор, носитель), что приводит к снижению точности способа и существенному отклонению размеров частиц относительно требуемых на поверхности керамических носителей и нежелательно широкому их распределению по размерам.

Задача, которая решается в изобретении, заключается в разработке способа нанесения частиц металлов на поверхность керамических носителей с повышенной точностью по размерам частиц и узким их распределением по размерам на поверхности керамических носителей для последующего применения получаемых материалов в качестве гетерогенных катализаторов в химической промышленности для превращений органических и неорганических соединений, включая процессы нефтепереработки.

Требуемый технический результат заключается в нанесении частиц металлов на поверхность керамических носителей с повышенной точностью по размерам частиц и узким их распределением по размерам.

Поставленная задача решается, а требуемый технический результат достигается тем, что, в способе нанесения наночастиц металлов на поверхность керамических носителей с использованием микроволнового разряда, согласно изобретению, микроволновый разряд инициируют в смеси порошков металлов и порошков диэлектриков, в качестве которых используют керамические носители, и осуществляют перенос частиц металла на поверхность керамических носителей через газовую фазу при испарении металлов в условиях плазмохимического процесса, возникающего в результате инициированного микроволнового разряда.

Кроме того, требуемый технический результат достигается тем, что, в качестве смеси порошков металлов используют смесь двух или более порошков щелочных, щелочноземельных, непереходных, переходных, постпереходных и редкоземельных металлов.

Кроме того, требуемый технический результат достигается тем, что в качестве порошков носителей используют смесь двух или более порошков оксидов, нитридов, оксонитридов, сульфидов, боридов, карбидов и их производных.

Кроме того, требуемый технический результат достигается тем, что, в качестве порошков металлов используют частицы с размерами от 100 нм до 10 мкм.

Кроме того, требуемый технический результат достигается тем, что, в качестве порошков керамических носителей используют частицы с размерами от 10 до 200 мкм.

Кроме того, требуемый технический результат достигается тем, что, для инициирования микроволнового разряда в атмосфере в месте размещения смеси порошков металлов и порошков керамических носителей генерируют микроволновый импульс с мощностью излучения 200-400 кВт и с длительностью 4-8⋅10-3 с.

Кроме того, требуемый технический результат достигается тем, что, обеспечивают поглощение энергии микроволнового импульса смесью порошков металлов и керамических носителей величиной 0.3-3 Дж/г.

Кроме того, требуемый технический результат достигается тем, что, используют смесь порошков металлов и порошков керамических носителей при соотношении порошков металлов и порошков керамических носителей от 0.1 до 50% мас.

Кроме того, требуемый технический результат достигается тем, что, инициирование микроволнового разряда производят при температурах от -196°С до +1600°С.

Кроме того, требуемый технический результат достигается тем, что, инициирование микроволнового разряда производят в атмосфере, содержащей азот и/или кислород, и/или инертные газы при давлении от 10-6 мм рт.ст. до 200 атм.

На чертеже представлены:

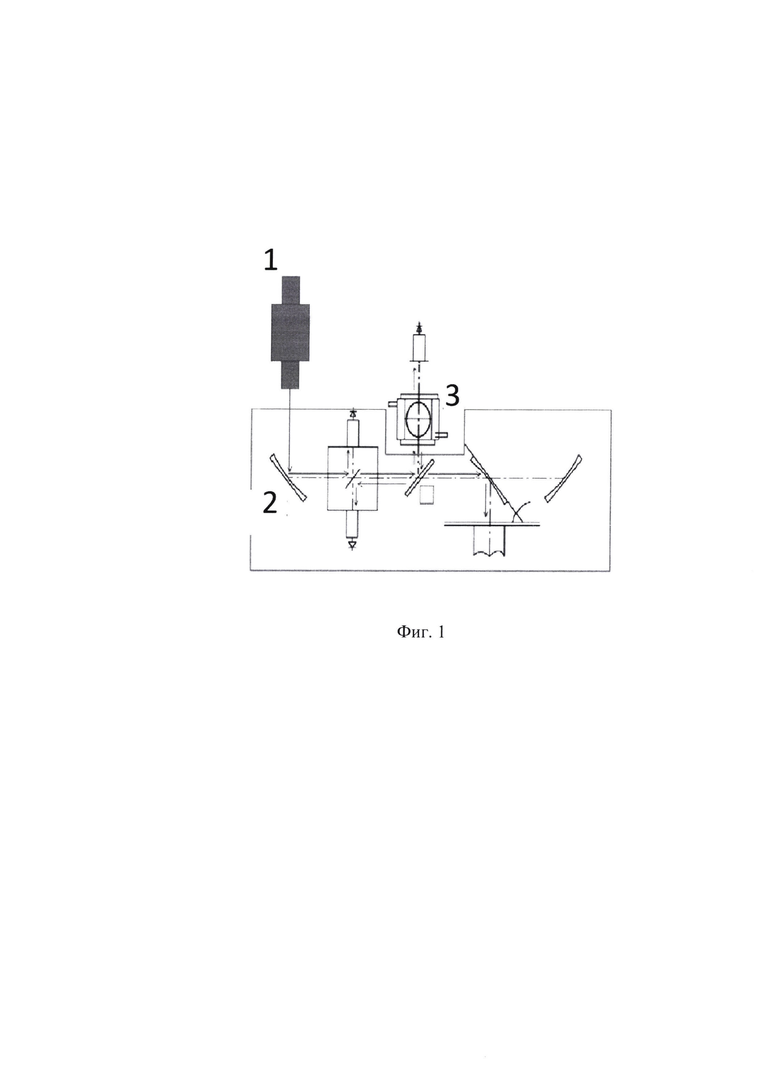

на фиг. 1 - функциональная схема плазмохимического стенда, где обозначены: 1 - гиротрон, 2 - квазиоптический тракт, 3 - плазмохимический реактор;

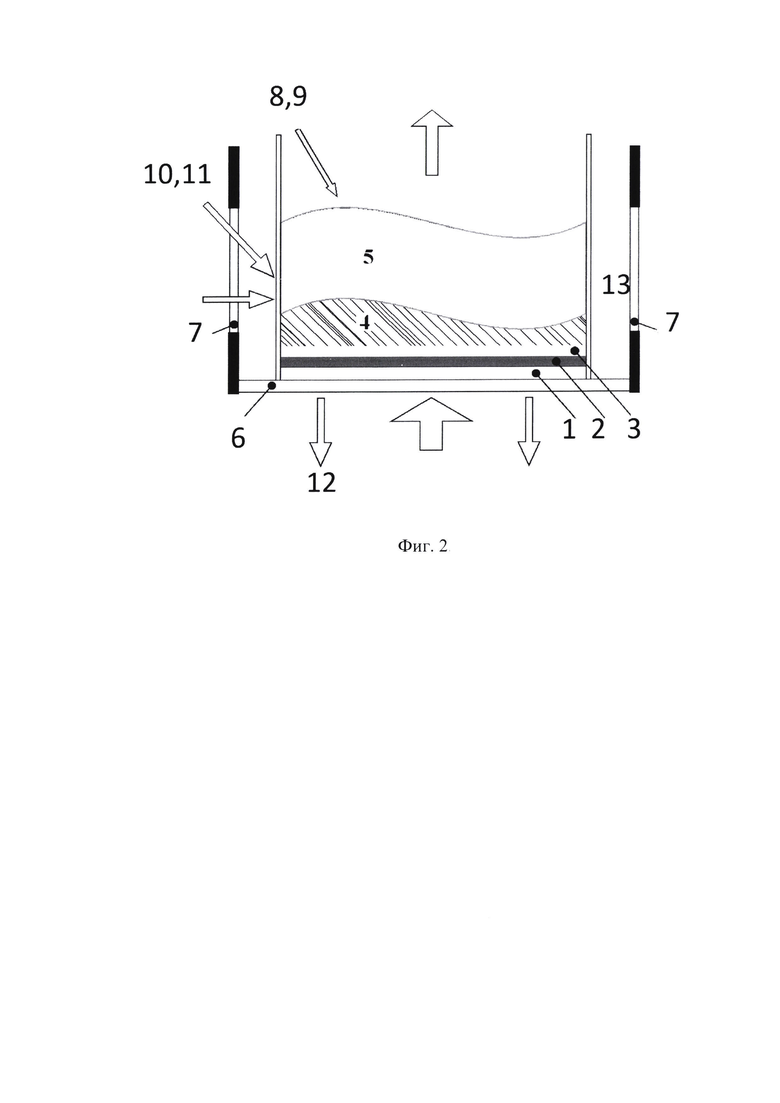

на фиг. 2 - схема протекания и регистрации параметров процесса в плазмохимическом реакторе: (на фиг. 2 и в текущем абзаце при указании позиций фиг. 2 всю нумерацию следует сдвинуть на 3 номера вперед, сделать как бы продолжением нумерации после фиг. 1, на фиг. 2 убрать все надписи с названием позиций, номера позиций увеличить в 2-3 раза) 1 - кварцевая подложка, 2 - изолирующий слой порошка диэлектрика, 3 - реакционная смесь, 4 - газовая фаза, 5 - плазма, 6 - нижнее смотровое окно реактора, 7 - боковые смотровые окна ректора, 8 - скоростная камера Fastec Imaging IN250M512 (250 fps, синхронизирована со спектрометрами), 9 - стандартная оптическая камера, 10-12 - оптические спектрометры AvaSpec, работающие в диапазонах 370÷920 нм с разрешение 0.7 и 0.3 нм и 250÷800 нм с разрешением 0.8 нм, 13 - кварцевый цилиндр;

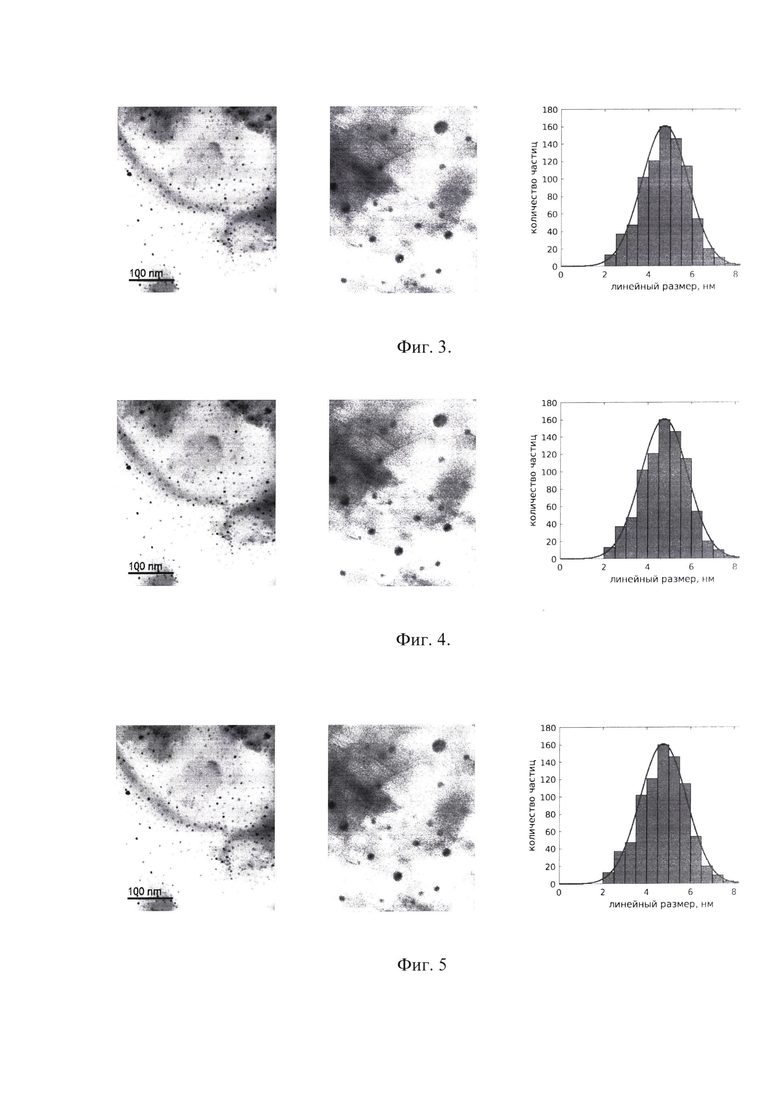

на фиг. 3 - слева направо изображение образца материала, приготовленного из смеси Pt+Al2O3, содержащего 10 масс. % Pt, полученное методом просвечивающей электронной микроскопии, изображение того же образца, полученное методом просвечивающей электронной микроскопии и распределение по размерам частиц платины на поверхности частиц Al2O3 того же образца;

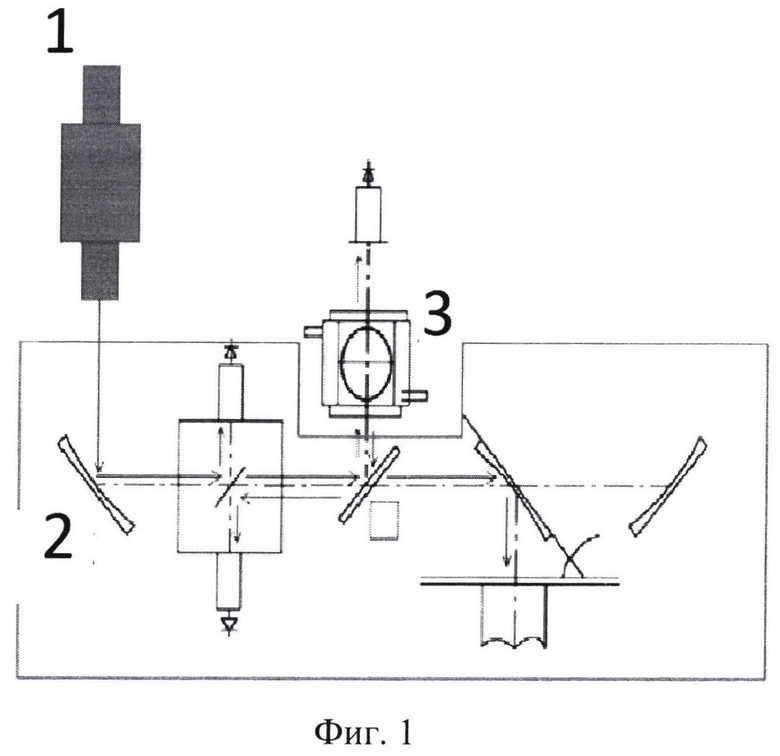

на фиг. 4 - слева направо изображение образца материала, приготовленного из смеси Pt+Al2O3, содержащего 20 масс. % Pt, полученное методом просвечивающей электронной микроскопии, изображение того же образца, полученное методом просвечивающей электронной микроскопии и распределение по размерам частиц платины на поверхности частиц Al2O3 того же образца;

на фиг. 5 - слева направо изображение образца материала, приготовленного из смеси Pt+SiO2, содержащего 10 масс. % Pt, полученное методом просвечивающей электронной микроскопии, изображение того же образца, полученное методом просвечивающей электронной микроскопии и распределение по размерам частиц платины на поверхности частиц SiO2 того же образца.

Способ нанесения наночастиц металлов на поверхность керамических носителей с использованием микроволнового разряда реализуется следующим образом.

В изобретении решается проблема нанесения наночастиц различных металлов с размерами до 20 нм на поверхности широкого ряда оксидных, нитридных, оксонитридных и иных керамических носителей с узким распределение по размерам. При использовании смесей порошков платиновых металлов (Pd, Pt) и оксидных носителей (Al2O3, SiO2, TiO2) при обработке короткими (4-8 мс), но мощными (150-350 кВт) импульсами микроволнового излучения наблюдается практически полное (>85%) поглощение микроволнового излучения, возникновение разряда и инициация плазмохимических процессов, включающих, в частности, испарение металла из частиц его порошка и последующее осаждение на поверхности частиц оксидов с образованием частиц размерами не более 20 нм и с узким распределением по размерам.

Примеры реализации предложенного способа.

Пример 1. Порошки металла и оксида смешивались в заданной пропорции и перетирались в агатовой ступке с ацетоном до гомогенизации смеси, после чего смесь в количестве 2.9-3.1 г помещалась в специальный плазмохимический реактор 3, который позиционируется в квазиоптическом тракте 2 гиротрона 1 (рабочая частота 75 ГГц, длительность импульсов до 12 мс, мощность до 550 кВт) таким образом, чтобы обеспечить вертикальное прохождение пучка микроволнового излучения (фиг. 1). Измерение фактической мощности гиротрона осуществляется потоковым калориметром. Параметры прошедшего и отраженного пучков микроволнового излучения измеряются системой микроволновых детекторов, которые также калибруются при помощи потокового калориметра. Смесь порошков (3) размещалась на кварцевой подложке (1), образуя слой толщиной ~1 мм (позиция 2 на фиг. 2 - изолирующий слой диэлектрика, в описываемых здесь опытах не использовался). Слой (3) слегка уплотнялся при помощи кварцевого стекла. При прохождении импульса микроволнового излучения через образец (3) возникал разряд, в результате чего значительная часть частиц поднималась над поверхностью образца, образовывалась плазма (4) и газовая фаза (5). Развитие плазмохимических процессов контролировалось визуально при помощи высокоскоростной камеры Fastec Imaging IN250M512 (8) и камеры (9), а также трех оптических спектрометров Ava-Spec (10-12), работающих в диапазоне 250-920 нм, через нижнее (1) и боковые (7) смотровые окошки реактора. В стандартном эксперименте спектрометры регистрируют 100 спектров с интервалом в 4 мс после прохождения импульса микроволнового излучения. Для сбора продуктов процесса в реактор устанавливался кварцевый цилиндр) (13). Смесь подвергалась воздействию от 20 до 70 импульсов микроволнового излучения. Полученный материал собирался со стенок кварцевого цилиндра (13) и анализировался при помощи просвечивающей электронной микроскопии.

Реализация предложенного способа получения наночастиц металлов на поверхности керамических носителей иллюстрируется следующими примерами:

Пример 2. Смесь Pt+Al2O3, содержащая 10 масс. % платины, гомогенизировалась путем перетирания в агатовой ступке с ацетоном. 3.0 г смеси помещались в реактор на кварцевую подложку и слегка уплотнялась. Далее смесь подвергалась воздействию импульсов микроволнового излучения длительностью 8 мс и мощность 200 кВт в количестве 50 штук с интервалом в 10 с. Обработка велась в атмосфере воздуха под давлением 1 атм (открытая система). После прохождения импульса каждый раз фиксировалось развитие плазмохимического процесса. По окончании полученный материал был собран со стенок кварцевого цилиндра, его масса составила 60 мг. Анализ методом просвечивающей электронной микроскопии показал, что материал преимущественно состоит из частиц Al2O3 размером более 1 мкм, на поверхности которых находятся частицы платины. Частицы платины имеют сферическую форму, равномерно распределены по поверхности и имеют нормальное распределение по размерам, средний размер частиц составляет 4.8±1.0 нм (фиг. 3).

Пример 3. Смесь Pt+Al2O3, содержащая 20 масс. % платины, гомогенизировалась путем перетирания в агатовой ступке с ацетоном. 3.0 г смеси помещались в реактор на кварцевую подложку и слегка уплотнялась. Далее смесь подвергалась воздействию импульсов микроволнового излучения длительностью 8 мс и мощность 200 кВт в количестве 50 штук с интервалом в 10 с. Обработка велась в атмосфере воздуха под давлением 1 атм (открытая система). После прохождения импульса каждый раз фиксировалось развитие плазмохимического процесса. По окончании полученный материал был собран со стенок кварцевого цилиндра, его масса составила 60 мг. Анализ методом просвечивающей электронной микроскопии показал, что материал преимущественно состоит из частиц Al2O3 размером более 1 мкм, на поверхности которых находятся частицы платины. Частицы платины имеют сферическую форму, равномерно распределены по поверхности и имеют нормальное распределение по размерам, средний размер частиц составляет 4.8±1.0 нм (фиг. 4).

Пример 4. Смесь Pt+SiO3, содержащая 10 масс. % платины, гомогенизировалась путем перетирания в агатовой ступке с ацетоном. 3.0 г смеси помещались в реактор на кварцевую подложку и слегка уплотнялась. Далее смесь подвергалась воздействию импульсов микроволнового излучения длительностью 8 мс и мощность 200 кВт в количестве 50 штук с интервалом в 10 с. Обработка велась в атмосфере воздуха под давлением 1 атм (открытая система). После прохождения импульса каждый раз фиксировалось развитие плазмохимического процесса. По окончании полученный материал был собран со стенок кварцевого цилиндра, его масса составила 60 мг. Анализ методом просвечивающей электронной микроскопии показал, что материал преимущественно состоит из частиц Al2O3 размером более 1 мкм, на поверхности которых находятся частицы платины. Частицы платины имеют сферическую форму, равномерно распределены по поверхности и имеют нормальное распределение по размерам, средний размер частиц составляет 4.8±1.0 нм (фиг. 5).

Таким образом, благодаря усовершенствованию известного способа, обеспечивается достижение требуемого технического результата, который заключается в нанесении малоразмерных частиц металлов (в примерах 4,8 нм) на поверхность керамических носителей с повышенной точностью по размерам частиц и узким их распределением по размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации металлических катализаторов на носителях с использованием микроволнового разряда | 2022 |

|

RU2797242C1 |

| Способ получения люминофоров в смесях порошков металл-диэлектрик | 2024 |

|

RU2826861C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ БЛАГОРОДНЫХ МЕТАЛЛОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814586C1 |

| Способ получения облака заряженных частиц | 2019 |

|

RU2727958C1 |

| МЕТАЛЛ-УГЛЕРОДНЫЙ НАНОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394849C1 |

| Способ получения платинового композита на носителе из термически обработанного оксида графена | 2024 |

|

RU2827645C1 |

| Катализатор для процессов высокотемпературного окисления СО | 2016 |

|

RU2621350C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ ДИЭЛЕКТРИЧЕСКИХ БАРЬЕРНЫХ РАЗРЯДОВ | 2007 |

|

RU2462534C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ НИТРИДА БОРА И ДИБОРИДА ТИТАНА | 2013 |

|

RU2523471C1 |

Изобретение относится к области микроволновой и плазменной техники и может быть использовано для нанесения частиц металлов с использованием микроволнового разряда на керамические носители для получения катализаторов. Способ плазмохимического нанесения наночастиц металла на поверхность диэлектрического керамического порошка с использованием микроволнового разряда включает следующие операции. Осуществляют воздействие импульсным микроволновым излучением мощностью 200-400 кВт с длительностью импульса 4⋅10-3-8⋅10-3 с на смесь металлического порошка и диэлектрического керамического порошка. Осуществляется поглощение энергии микроволнового излучения величиной 0,3-3 Дж/г смесью металлического порошка и диэлектрического керамического порошка, инициирование микроволнового разряда в смеси металлического порошка и диэлектрического керамического порошка, испарение металла с поверхности частиц металлического порошка и осаждение образованных металлических наночастиц с размерами не более 20 нм на поверхность частиц диэлектрического керамического порошка. Обеспечивается нанесение частиц металлов на поверхность керамических носителей с повышенной точностью по размерам частиц и узким их распределением по размерам 6 з.п. ф-лы, 5 ил., 4 пр.

1. Способ плазмохимического нанесения наночастиц металла на поверхность диэлектрического керамического порошка с использованием микроволнового разряда, характеризующийся тем, что воздействуют импульсным микроволновым излучением мощностью 200-400 кВт с длительностью импульса 4⋅10-3-8⋅10-3 с на смесь металлического порошка и диэлектрического керамического порошка, при этом осуществляется поглощение энергии микроволнового излучения величиной 0,3-3 Дж/г смесью металлического порошка и диэлектрического керамического порошка, инициирование микроволнового разряда в смеси металлического порошка и диэлектрического керамического порошка, испарение металла с поверхности частиц металлического порошка и осаждение образованных металлических наночастиц с размерами не более 20 нм на поверхность частиц диэлектрического керамического порошка.

2. Способ по п. 1, отличающийся тем, что в качестве металлического порошка используют смесь двух или более порошков щелочных, щелочноземельных, непереходных, переходных, постпереходных и редкоземельных металлов.

3. Способ по п. 1, отличающийся тем, что в качестве диэлектрического керамического порошка используют смесь двух или более порошков оксидов, нитридов, оксонитридов, сульфидов, боридов, карбидов.

4. Способ по п. 1, отличающийся тем, что используют металлический порошок с частицами размером от 100 нм до 10 мкм.

5. Способ по п. 1, отличающийся тем, что используют диэлектрический керамический порошок с частицами размером от 10 до 200 мкм.

6. Способ по п. 1, отличающийся тем, что инициирование микроволнового разряда проводят при температуре от -196°С до +1600°С.

7. Способ по п. 1, отличающийся тем, что инициирование микроволнового разряда проводят в атмосфере, содержащей азот и/или кислород, и/или инертные газы при давлении от 10-6 мм рт. ст. до 152⋅103 мм рт. ст.

| CN 1306459 A, 01.08.2001 | |||

| СПОСОБ СИНТЕЗА ПОРОШКОВ СО СТРУКТУРОЙ ЯДРО-ОБОЛОЧКА | 2019 |

|

RU2727436C1 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ ДИЭЛЕКТРИЧЕСКИХ БАРЬЕРНЫХ РАЗРЯДОВ | 2007 |

|

RU2462534C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2537678C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| KR 101352503 B1, 20.01.2014. | |||

Авторы

Даты

2022-05-24—Публикация

2021-09-09—Подача