Изобретение относится к области плазменного синтеза наноматериалов и может быть использовано для производства частиц со структурой ядро-оболочка.

Известен способ синтеза частиц, в котором получают ультрадисперсный порошок путем воздействия на сырье плазмой высокочастотного индукционного разряда атмосферного давления Н-формы при напряжении на индукторе 100-200 В и температуре разряда 2000-10000°С, а затем модифицируют полученный на первой стадии порошок, воздействуя на него плазмой высокочастотного индукционного разряда атмосферного давления Е-формы при напряжении на индукторе 3,0-3,5 кВ и температуре в разряде 300-1000°С и при одновременной подаче в плазму модифицирующего реагента [RU 2492027 С1 МПК B22F 9/02 B01J 19/08 С23С 4/00, опубл.].

Недостатком данного способа синтеза является то, что при одностадийном способе синтеза часть сырья из зоны синтеза неизбежно будет поступать в область модификации порошка, что приводит к образованию нежелательных примесей в порошке. Так же одновременный нагрев, как частиц, так и модифицирующих агентов в плазме не позволяет проводить нанесения оболочек более тугоплавких материалов на частицы менее тугоплавких материалов. Кроме того при проведении данных операций необходимо учитывать процессы агрегации, в которых участвуют ультрадисперсные порошки из-за их развитой поверхности и реакционной способности. Поэтому данный метод не позволяет получать порошки со структурой частиц ядро-оболочка, где ядро и оболочка выполнены из различных металлов.

Наиболее близким по технической сущности к заявляемому изобретению, является выбранной в виде прототипа устройство и способ синтеза частиц в плазме дугового разряда переменного тока в струе плазмообразующего инертного газа, осуществляемый между охлаждаемыми водой металлическими электродами [Письма в ЖТФ 2019, том 45, вып. 1. стр. 42-45 Генератор плазмы с магнитно-вихревой стабилизацией и возможности его применения / Чурилов Г.Н., Николаев Н.С., Шичалин К.В., Лопатин В.А. (прототип)]. Порошки со структурой ядро-оболочка получают в дуговом высокочастотном разряде, стабилизированном потоком газа (гелия, азота, воздуха) тангенциально поданным к оси разряда, и осевым магнитным полем, генерируемым катушкой. Катушка включается в цепь последовательно с дуговым разрядом и геометрически расположена так, что ось магнитного поля в любой полупериод тока совпадает по направлению с направлением тока в плазменном потоке. Благодаря этому со стороны магнитного поля на разряд действует постоянная по направлению сила Лоренца, возникающая в результате взаимодействия радиальной компоненты тока разряда и осевой компоненты поля стабилизирующей катушки. Стабилизирующий поток газа подается в камеру тангенциально, и направление его движения совпадает с направлением действия силы Лоренца.

Недостатком прототипа является малое количество частиц со структурой ядро-оболочка в синтезируемых порошках.

Техническим результатом изобретения является повышение в порошке количества частиц со структурой ядро-оболочка, имеющих сплошное покрытие, до 80 вес. % относительно всех введенных в плазму частиц.

Способ синтеза порошка со структурой ядро-оболочка из газовой фазы с использованием генератора плазмы кГц-диапазона частот, с магнитной и газовой вихревой стабилизациями плазменного потока, характеризующийся тем, что частицы, поверхность которых покрывается оболочкой, подают в реакционную камеру посредством вихревого плазменного потока, материал оболочки вводят в виде термически нестабильного металлокомплекса вместе с вихревым потоком стабилизирующего газа, насыщенного его парами, частота вращения которого больше, чем у плазменного потока, при этом поток стабилизирующего газа и плазменный поток движутся в реакционной камере между нижним и верхним электродами, а синтез осуществляют в потоке стабилизирующего газа посредством термического разложения металлокомплекса на нагретой поверхности частиц исходного порошка, поверхность которых покрывается оболочкой, и формирования на ней сплошной металлической оболочки, после чего частицы со структурой ядро-оболочка выводят из реакционной камеры потоком стабилизирующего газа, а непокрытые - плазменным потоком.

Отличия заявляемого способа синтеза частиц со структурой ядро-оболочка от прототипа заключаются в том, что материал оболочки поступает в зону разряда с вихревым потоком стабилизирующего газа в виде термически нестабильных металокомплексов, верхний электрод помещен в торец реакционной камеры, в сочетании с магнитной и газовой вихревой стабилизацией, что позволяет удержать поток плазмы вдали от стенок реакционной камеры, а добавление внешней и разделительной труб, приводит к разделению продуктов синтеза на покрытые частицы со структурой ядро-оболочка, покидающие зону реакции с вихревым потоком стабилизирующего газа, и непокрытые частицы, выходящие с плазменным потоком.

Перечисленные выше признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

При изучении других известных технических решений в данной области техники, признаки, отличающие заявляемое изобретение от прототипа, не выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

Изобретение поясняется чертежами.

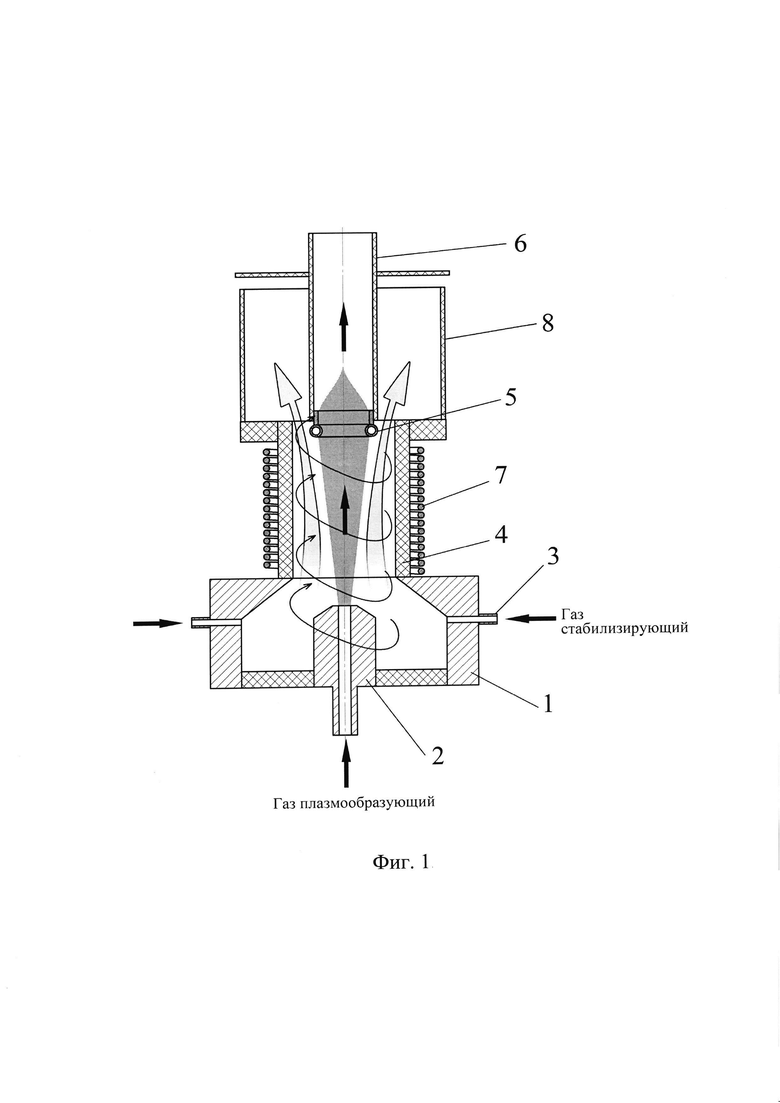

На фиг. 1 представлена конструкция устройства для синтеза порошков со структурой ядро-оболочка.

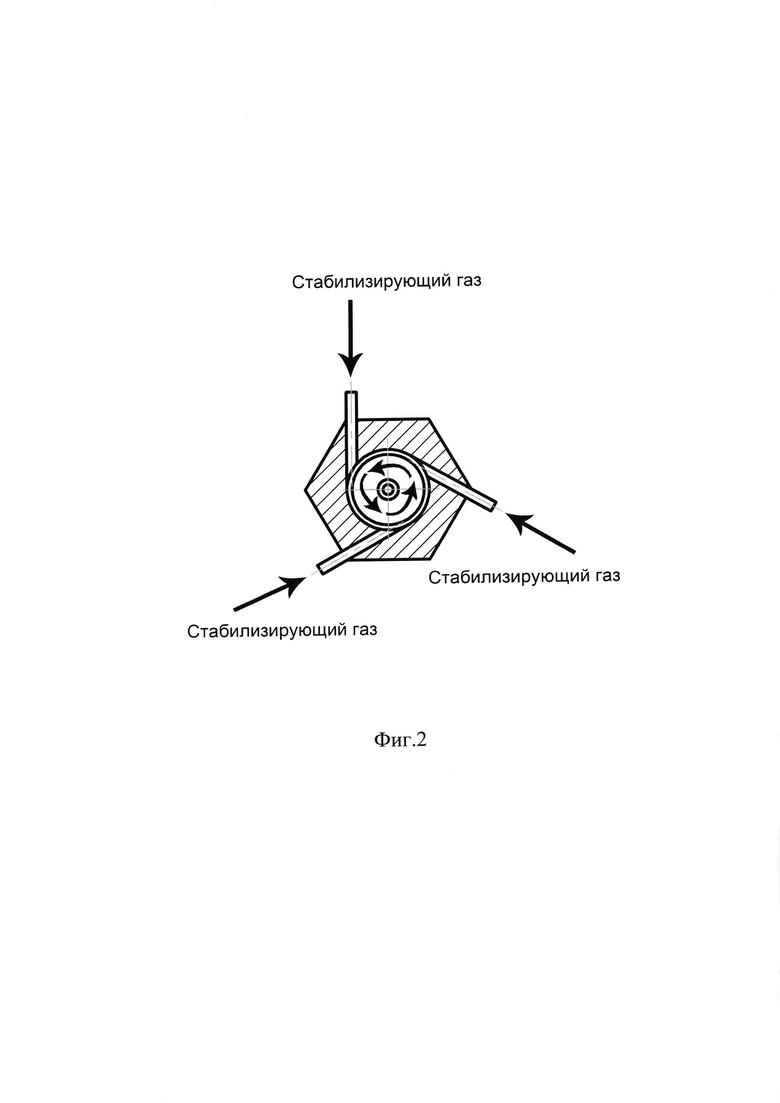

На фиг. 2 представлена схема подачи стабилизирующего газа.

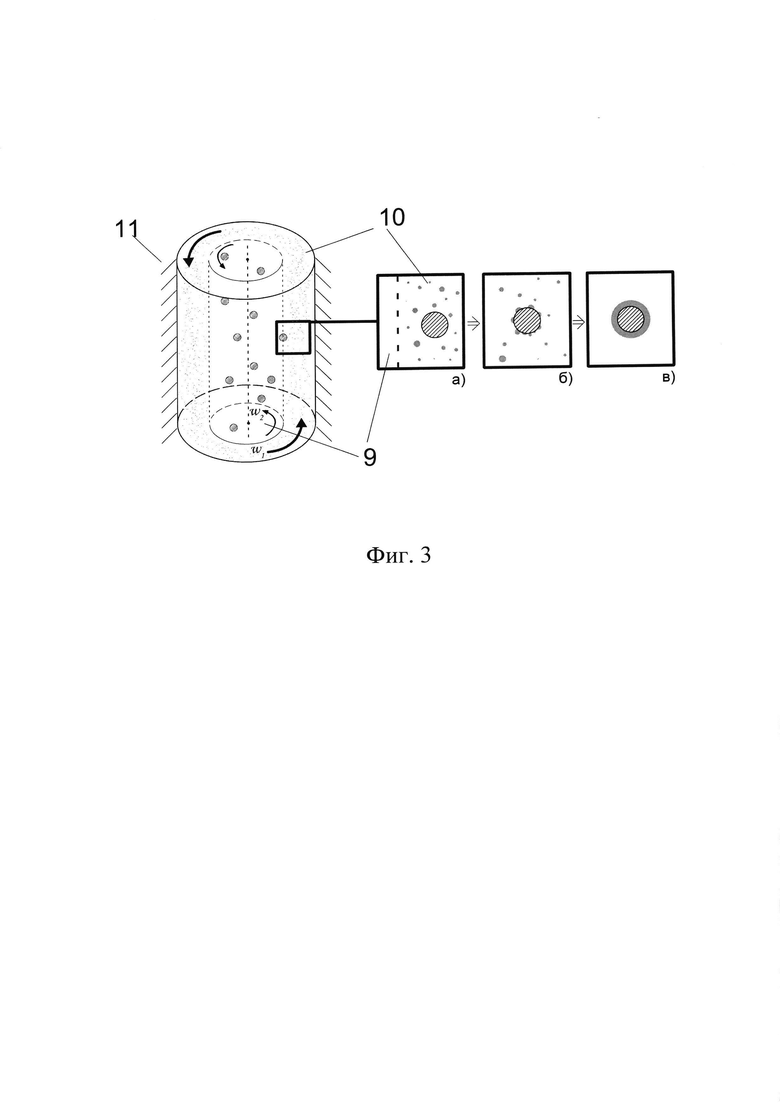

На фиг. 3 представлена схема процесса синтеза частиц ядро-оболочка.

Устройство для синтеза порошков со структурой ядро-оболочка, состоит из камера для формирования вихревого газового потока 1, нижнего электрода 2, направляющей для стабилизирующего газа 3, реакционной камеры 4, верхнего электрода 5, разделительной трубы 6, стабилизирующей катушки 7 и внешней трубы 8.

На фиг. 3 представлена схема процесса синтеза частиц ядро-оболочка в устройстве, где 9 - это плазменный поток, 10 - поток стабилизирующего газа насыщеного парами термически не стабильных металокомплексов, 11 - стенки реакционной камеры.

Для получения частиц со структурой ядро-оболочка используется устройство, в состав которого входит камера для формирования вихревого газового потока 1 (фиг. 1), в которой расположен нижний электрод 2. Через направляющие 3 подают струи стабилизирующего газа вместе с веществом, содержащим материал оболочки. В реакционной камере 4 осуществляется дуговой разряд между нижним электродом 2 и верхним электродом 5. Верхний электрод 5 выполнен в виде витка металлической водоохлаждаемой трубки, по внутреннему диаметру которой впаян металлический цилиндр с разрезом, на который надевается разделительная труба 6, выполненная из керамики. На разделительной трубе 6 размещен керамический диск, по диаметру соответствующий внешней трубе. Стабилизирующая катушка 7 размещена поверх реакционной камеры 4, в которой под воздействием центробежной силы, нагретые частицы порошка для покрытия покидают плазменный поток дугового разряда, где на их нагретой поверхности происходит осаждение оболочки. С потоком стабилизирующего газа покрытые частицы покидают реакционную камеру 4, осаждаясь на внутренней стенке внешней трубы 8. Непокрытые частицы попадают в разделительную трубу 6.

Синтез частиц ядро-оболочка осуществляется согласно смехе (фиг. 3). Частицы, поверхность которых покрывается оболочкой, поступают в плазменный поток 9 вращающийся с частотой w2, где нагреваются за счет температуры плазмы. Далее под действием центробежной силы они попадают в поток стабилизирующего газа 10, который имеет частоту вращения w1 большую, чем w2. За счет большей скорости движения, захваченные стабилизирующим потоком частицы, не оседают на стенках реакционной камеры 11, а покидают ее с потоком стабилизирующего газа. Нагретые частицы порошка, поверхность которых покрывается оболочкой, попадают в стабилизирующий поток, насыщенный парами нестабильных металлокомплексов фиг. 3(a). Из-за столкновений с нагретой поверхностью пары разлагаются (фиг. 3(б)) и летучие соединений уносятся с потоком газа, а на поверхности частиц формируется сплошная металлическая оболочка фиг. 3(в).

Нагрев частиц порошка, поверхность которых покрывается оболочкой, для синтеза частиц со структурой ядро-оболочка происходит в плазме дугового разряда переменного тока кГц-диапазона. Разряд осуществляется между металлическими водоохлаждаемыми электродами. Через осевое отверстие нижнего электрода подаются частицы из материала ядра. Материал оболочки в виде термически нестабильных металлокомплексов подается вместе со стабилизирующим газом по касательной к внутренней стенке камеры. Дуговой разряд осуществляется в камере стабилизации. Стабилизирующая катушка, помещенная поверх камеры, обеспечивает осевую локализацию разряда, а вихревой поток стабилизирующего газа выносит частицы, покрытые оболочкой и откинутые центробежной силой, из зоны разряда.

Процесс ведут в высокочастотной дуге при атмосферном давлении, используют камеры плазмохимического реактора, в которых установлены верхний и нижний электроды, обеспечивающие разряд. Оба электрода изготовлены из металла и охлаждаются водой. Верхний электрод, изготовленный в виде кольца, помещен в плоскость верхнего торца реакционной камеры, вокруг которой размещена катушка, создающая магнитное поле, что обеспечивает осевую локализацию дугового разряда и удержание потока плазмы вдали от стенок реакционной камеры. Порошок подается через осевое отверстие нижнего электрода потоком плазмообразующего газа. Подача стабилизирующего газа осуществляется в нижней камере по касательной к внутренней стенке камеры. Вместе с потоком стабилизирующего газа в камеру подается термически нестабильный металлокомплекс, содержащий материал оболочки. В реакционной камере под воздействием центробежной силы нагретые частицы покидают плазменный поток дугового разряда, где на их нагретой поверхности происходит осаждение сплошной металлической оболочки. С потоком стабилизирующего газа покрытые частицы удаляются из плазменного потока, осаждаясь на внутренней стенке внешней трубы, а частицы, не покрытые оболочкой, покидают плазменный поток и попадают в разделительную трубу.

Синтез частиц происходит в потоке стабилизирующего газа, насыщенного парами термически нестабильных металлокомплексов и имеющего температуру 300°С, и этот поток отделен от потока плазмы с температурой 6000°С благодаря магнитной и газовой вихревой стабилизации. За счет действия центробежной силы частицы, поверхность которых покрывается оболочкой порошка покидают плазменный поток, захватываясь вращающимся потоком стабилизирующего газа, где на их поверхности, нагретой в плазме до температур 1000-2000°С происходит термическое разложение металлокомплексов с образованием оболочек из металла. Частицы ядро-оболочка уносятся из реакционной камеры потоком стабилизирующего газа, а частицы, которые не участвовали в синтезе, продолжают двигаться с потоком плазмы и покидают реакционную камеру через разделительную трубу.

Разделение потоков внутри реакционной камеры происходит из-за отсутствия теплообмена между потоком плазмы и потоком стабилизирующего газа. Данный эффект возникает благодаря сочетанию магнитной и газовой вихревой стабилизаций, а кольцевой электрод погруженный в торец реакционной камеры, обеспечивает его действие по всей длине реакционной камеры. С одной стороны взаимодействия собственного магнитного поля плазмы и внешнего магнитного поля препятствует распространения границы плазма-газ к стенкам реакционной камеры. С другой стороны, подача стабилизирующего потока газа по касательной к внутренней стенке нижней камеры создает вихревой поток, вращающейся вокруг плазменного потока. За счет этого в потоке стабилизирующего газа образуется радиальный градиент давления с минимумом статического давления на оси потока, имеющий осевую симметрию вдоль движения потока. Это способствует размещению и стабилизации столба дуги на оси вихревого потока. Двигающиеся через плазменный поток частицы под действием центробежной силы, приобретают импульс, позволяющий им нагретыми покидать плазменный поток. Эти частицы выступают как поверхности для роста пленок. На их раскаленной поверхности термически нестабильные металлокомплексы разлагаются и формируют сплошные металлические оболочки. Частицы подхватываются потоком стабилизирующего газа и покидают реакционную камеру. Частицы же, которым не хватило кинетической энергии для преодоления границы плазма-газ, продолжают двигаться вместе с потоком плазмы и попадают в транспортную камеру.

Преимущество данного способа заключается в том, что происходит разделение частиц со структурой ядро-оболочка от непокрытых частиц, благодаря магнитной и газовой вихревой стабилизациям разряда, действующей по всей длине реакционной камеры за счет погруженного в ее торец кольцевого электрода в сочетании с разделительной и внешней трубой. Благодаря подаче материала оболочки в виде термически нестабильных металлокомплексов, разлагающихся на поверхности частиц, поверхность которых покрывается оболочкой, основные продукты данного способа синтеза имеют сплошные оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 1998 |

|

RU2157060C2 |

| Устройство для получения наночастиц с морфологией ядро/оболочка методом магнетронного напыления | 2023 |

|

RU2824325C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2571150C2 |

| Устройство для изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2692144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

| СПОСОБ СИНТЕЗА ЭНДОЭДРАЛЬНЫХ ФУЛЛЕРЕНОВ | 2017 |

|

RU2666856C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ-РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455061C2 |

Изобретение относится к порошковой металлургии, в частности, к плазменному синтезу порошка со структурой ядро-оболочка. Частицы, поверхность которых покрывается оболочкой, подают в реакционную камеру посредством вихревого плазменного потока, материал оболочки вводят в виде термически нестабильного металлокомплекса вместе с вихревым потоком стабилизирующего газа, насыщенного его парами, частота вращения которого больше, чем у плазменного потока. Поток стабилизирующего газа и плазменный поток движутся в реакционной камере между нижним и верхним электродами. Синтез осуществляют в потоке стабилизирующего газа посредством термического разложения металлокомплекса на нагретой поверхности частиц исходного порошка, поверхность которых покрывается оболочкой, и формирования на ней сплошной металлической оболочки. Частицы со структурой ядро-оболочка выводят из реакционной камеры потоком стабилизирующего газа, а непокрытые - плазменным потоком. Обеспечивается увеличение в порошке количества частиц со структурой ядро-оболочка до 80 вес. % от всех попадающих в плазму частиц. 3 ил.

Способ синтеза порошка со структурой ядро-оболочка из газовой фазы с использованием генератора плазмы кГц-диапазона частот, с магнитной и газовой вихревой стабилизациями плазменного потока, отличающийся тем, что частицы, поверхность которых покрывается оболочкой, подают в реакционную камеру посредством вихревого плазменного потока, материал оболочки вводят в виде термически нестабильного металлокомплекса вместе с вихревым потоком стабилизирующего газа, насыщенного его парами, частота вращения которого больше, чем у плазменного потока, при этом поток стабилизирующего газа и плазменный поток движутся в реакционной камере между нижним и верхним электродами, а синтез осуществляют в потоке стабилизирующего газа посредством термического разложения металлокомплекса на нагретой поверхности частиц исходного порошка, поверхность которых покрывается оболочкой, и формирования на ней сплошной металлической оболочки, после чего частицы со структурой ядро-оболочка выводят из реакционной камеры потоком стабилизирующего газа, а непокрытые - плазменным потоком.

| ЧУРИЛОВ Г.Н | |||

| и др | |||

| Генератор плазмы с магнитно-вихревой стабилизацией и возможности его применения | |||

| Письма в ЖТФ, 2019, т | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ НАНОПОРОШКОВ | 2009 |

|

RU2412784C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2537678C1 |

| Направляющее колесо для турбинного водомера | 1926 |

|

SU7993A1 |

| WO 1993002787 A1, 18.02.1993. | |||

Авторы

Даты

2020-07-21—Публикация

2019-08-01—Подача