Изобретение относится к области микроволновой и плазменной техники и может быть использовано для получения люминофоров на основе оксинитридов алюминия, легированных ионами редкоземельных металлов.

Способ основан на азотировании полученного золь-гель методом высокодисперсного аморфного оксида алюминия в присутствии соединений редкоземельных металлов в условиях плазмохимического процесса, инициируемого микроволновым разрядом в смеси порошков металл-диэлектрик, где в качестве диэлектрика выступает указанный высокодисперсный аморфный оксида алюминия. Задача изобретения заключается в получении люминифора в форме микропорошка, содержащего фазу оксинитрида алюминия, легированного ионами редкоземельных металлов, с равномерным распределением фазы оксинитрида алюминия и обладающего люминесцентными свойствами.

Известно применение оксинитрида алюминия [RU 2656022, C1, G09K 11/78, 30.09.2017], активированного трехвалентными ионами церия с концентрацией 0,05-0,2 ат. % - Al5O6N:Ce3+ в качестве рабочего вещества для термолюминесцентной дозиметрии рентгеновского и гамма-излучения.

Известен и термолюминофор для низкотемпературной ТСЛ-дозиметрии [RU 2668942, G01T 1/11, 05.10.2018] на основе алона Al5O6N, (не менее 96 мас. % в конечном продукте), получаемый методом восстановительного отжига смеси, состоящей из двух компонент: особо чистого оксида алюминия AL2O3 (первая компонента) и носителя активирующих примесей - технически чистого нитрида алюминия AlN (вторая компонента), при этом, что вторая компонента имеет состав: N2 - не менее 33,0 мас. %, О2 - не более 1,2 мас. %, Fe - не более 0,08-0,1 мас. %, С - не более 0,05 мас. %, а примесь основных активирующих ионов - ионов европия Eu2+ в AlN составляет 0,3-0,5 ат. % отн. Al.

Известны способы получения оксинитридов алюминия и кремния, легированных ионами редкоземельных металлов и обладающих люминесцентными свойства частности, известен способ [US 9399731 В2, G04B 35/597, 02.04.2013] и [ЕР 2518129 A3 C9K 11/64, 31.10.2012] получения люминофоров состава MeaRebAlcSidOeNƒ, где Me - один или несколько элементов, выбранных из Mg, Са, Sc, Y и La в качестве вторых элементов, при условии, что Sr или Ва содержится в качестве основного первого элемента, a Re - один или несколько элементов, выбранных из Mn, Се, Tb, Yb и Sm в качестве вторых элементов при условии, что Eu содержится в качестве основного первого элемента), где а+b=1, 0,005<b<0,25, 1,60<с<2,60, 2,50<d<4,05, 3,05<е<5,00 и 2,75<ƒ<4,40, когда люминофоры получают посредством смешения карбонатов, оксидов, нитридов, карбидов, гидридов или силицидов элементов Me, карбонатов, оксидов, галогенидов, нитридов, карбидов, гидридов или силицидов элементов Re, оксида, галогенида или нитрида алюминия или металлического алюминия и нитрида, оксида или оксинитрида кремния или металлического кремния с последующим спеканием полученной смеси на воздухе при температуре от 1400 до 1800°С, преимущественно от 1500 до 1700°С, в течение 1-20 часов, обжигом в атмосфере азота, аргона, водорода или смеси двух или трех перечисленных газов при температуре от 1200 до 1600°С и кислотным травлением соляной, азотной или уксусной кислотой или смесью двух или трех перечисленных кислот.

Кроме того, известен способ получения оксинитридных люминофоров [JP 3668770 В2, С04В 35/599, 06.07.2005] состава MexSi12-(m+n)Alm+nOnN16-n, где Me - кальций или один из редкоземельных металлов, активированных одним или двумя ионами редкоземельных металлов. Оксинитриды MexSi12-(m+n)Alm+nOnN16-n спеканием смеси нитридов кремния и алюминия и соответствующего оксида в токе азота в условиях горячего прессования под давлением 20 МПа при температуре 1700°С, а также последующим спеканием в тех же условиях смесей ранее полученных оксинитридов кальция и редкоземельных металлов.

Аналогичный метод получения оксинитрида La3BaSi5N9O2, легированного ионами Eu2+, описан в патенте [CN 117050752 А, C09K 11/79, 14.11.2023].

Известен также способ [CN 112094647 В, С09К 11/7774, 1.12.2022] получения оксинитридов состава La4-xSr2+xSi5N12-xOx, где 0≤х≤2, легированного ионами Pr3+, согласно которому смесь порошков нитридов LaN, Sr3N2 и Si3N4 перетирали в инертной атмосфере в течение 30 минут, после чего обжигали в атмосфере смеси азота и водорода под давлением в 10 атм. при температуре 1550°С в течение 8 часов.

Аналогичный метод получения оксинитрида La3BaSi5N9O2, легированного ионами Eu2+, описан в патенте [CN 117050752 А, С09К 11/79, 1411.2023].

Дополнительно к отмеченным выше, в патенте [CN 111748343 В, С09К 11/0883, 08.09.2020] описан способ получения оксинитридов кремния Si2N2O, легированных ионами редкоземельных металлов, способом самораспространяющегося высокотемпературного синтеза (СВС), при котором смесь порошков металлического кремния, оксида кремния, оксинитрида кремния, хлорида аммония и оксида редкоземельного металла перемалывают в шаровой мельнице в течение 2 часов, после чего высушивают при 80°С в течение 8 часов и затем полученную смесь в графитовом тигле помещают в камеру вакуумной печи и вакуумируют, после чего камеру заполняютуют азотом под давлением 20 атм. и инициируют, пропуская ток напряжением в 25 В и силой в 65 А в течение 20 с.

Наиболее близким по технической сущности к предложенному является способ получения оксинитридов кремния Si2N2O, легированных ионами редкоземельных металлов, представленный в патенте [CN 111748343 В, 09.10.2020] заключающийся в использовании самораспространяющегося высокотемпературного синтеза (СВС), при котором смесь порошков металлического кремния, оксида кремния, оксинитрида кремния, хлорида аммония и оксида редкоземельного металла перемалывают в шаровой мельнице в течение 2 часов, после чего высушивают при 80°С в течение 8 часов и затем полученную смесь в графитовом тигле помещают в камеру вакуумной печи и вакуумируют, а затем камеру заполняютуют азотом под давлением 20 атм. и инициируют, пропуская ток напряжением в 25 В и силой в 65 А в течение 20 с.

Основными недостатками всех описанных выше способов получения оксинитридов алюминия и/или кремния и способа-прототипа являются большие затраты времени, а также энергии вследствие необходимости долговременного воздействия высоких температур и давлений.

Технической задачей, на решение которой направлено изобретение, является разработка способа получения оксинитридных материалов, легированных ионами редкоземельных металлов и обладающих люминесцентными свойствами, обеспечивающего минимизацию затрат времени и энергии.

Требуемый технический результат заключается в уменьшении временных и энергетических затрат.

Поставленная задача решается, а требуемый технический результат достигается в способе получения люминофоров на основе оксинитридов алюминия посредством микроволнового разряда в смесях порошков металл-диэлектрик, который заключается в том, что получают высокодисперсный аморфный оксид алюминия и проводят его азотирование в условиях плазмохимического процесса посредством микроволнового разряда в присутствии соединений редкоземельных металлов в смеси порошков металл-диэлектрик, где в качестве диэлектрика используют полученный высокодисперсный аморфный оксид алюминия, с образованием в полученном в результате плазмохимического процесса микропорошке фазы оксинитрида алюминия, легированного ионами редкоземельных металлов, с равномерным распределением фазы оксинитрида алюминия и обладающего люминесцентными свойствами.

Кроме того, требуемый технический результат достигается тем, что в порошке металл-диэлектрик в качестве металла используют алюминий.

Кроме того, требуемый технический результат достигается тем, что высокодисперсный аморфный оксид алюминия получают золь-гель способом из алкоголятов алюминия посредством кислотного гидролиза в смеси вода-спирт с добавлением лимонной кислоты.

Кроме того, требуемый технический результат достигается тем, что высокодисперсный оксид алюминия получают золь-гель способом из алкоголятов алюминия посредством кислотного гидролиза в смеси вода-спирт с добавлением лимонной кислоты и солей или металлоорганических соединений редкоземельных металлов.

Кроме того, требуемый технический результат достигается тем, что в качестве диэлектрика используют высокодисперсный аморфный оксид алюминия с добавлением солей и металлоорганических соединений или оксидов редкоземельных металлов.

Кроме того, требуемый технический результат достигается тем, что в качестве источника азота при азотировании используют меламин.

Кроме того, требуемый технический результат достигается тем, что азотирование высокодисперсного аморфного оксида алюминия в условиях плазмохимического процесса посредством микроволнового разряда проводят при соотношении металл: оксид алюминия в смеси порошков по молям от 1:2 до 2:1.

Кроме того, требуемый технический результат достигается тем, что азотирование высокодисперсного аморфного оксида алюминия в условиях плазмохимического процесса посредством микроволнового разряда проводят при соотношении оксид алюминия:меламин по молям 2:1.

Кроме того, требуемый технический результат достигается тем, что содержание редкоземельного металла в условиях плазмохимического процесса посредством микроволнового разряда в смеси порошков, обрабатываемой импульсами микроволнового излучения, составляет от 0.1 до 2.0 ат. % относительно алюминия в алоне Al5O6N при его образовании из Al2O3.

Кроме того, требуемый технический результат достигается тем, что микроволновый импульс, который используют в плазмохимическом процессе для инициации микроволнового разряда в месте размещения смеси порошков металл-диэлектрик, генерируют при мощности излучения 200-400 кВт с длительностью 4-8⋅10-3 с.

Кроме того, требуемый технический результат достигается тем, что при реализации плазмохимического процесса над смесью порошков металл-диэлектрик размещают инициатор в виде губки из нержавеющей стали для инициирования самоподдерживающегося несамостоятельного разряда.

Кроме того, требуемый технический результат достигается тем, что в плазмохимическом процессе поглощаемая смесью порошков металл-диэлектрик энергия составляет 0.3-3 кДж/г.

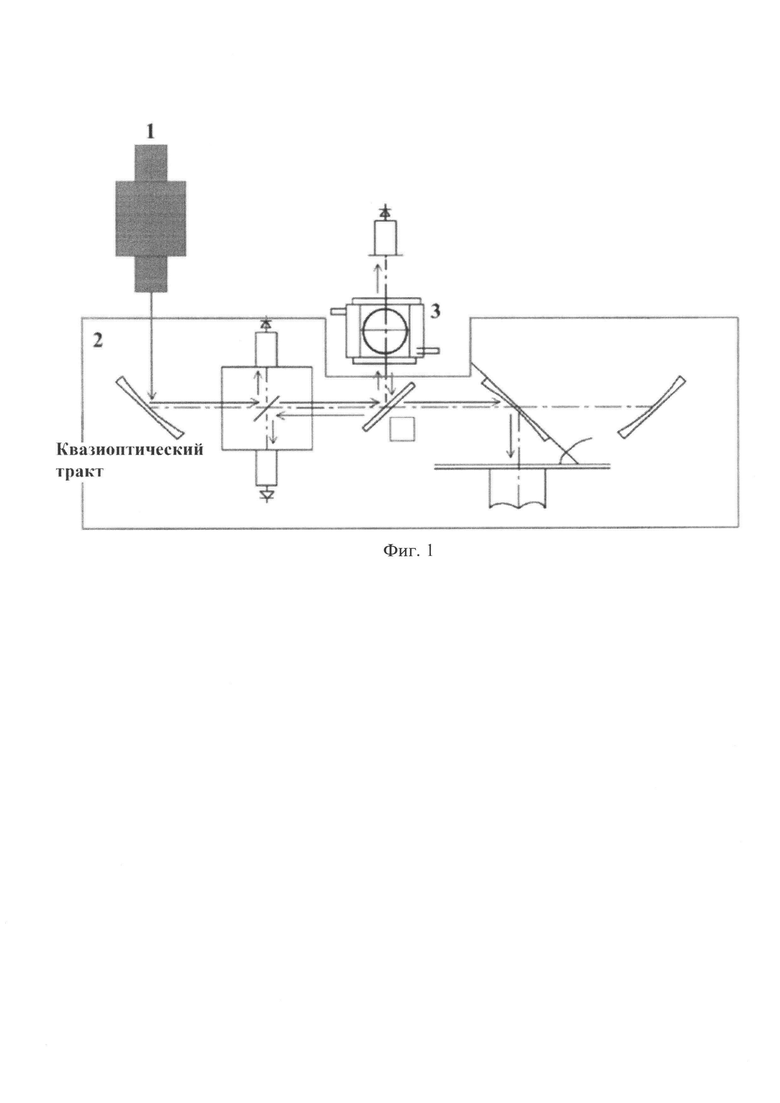

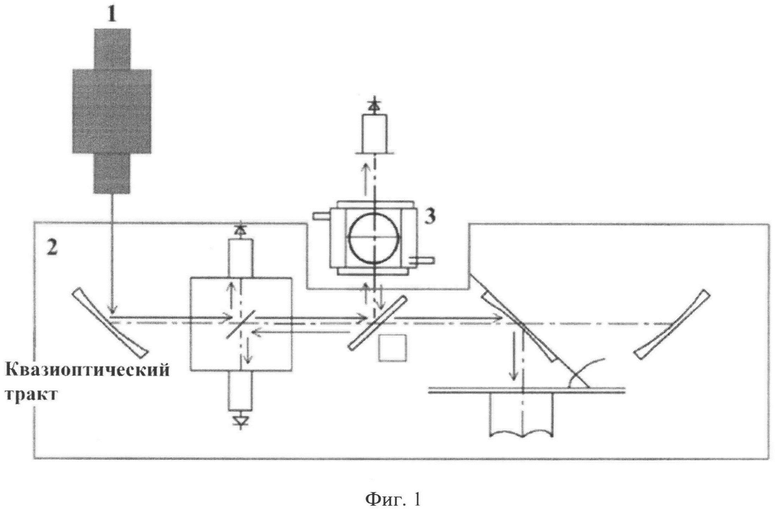

На чертеже представлены:

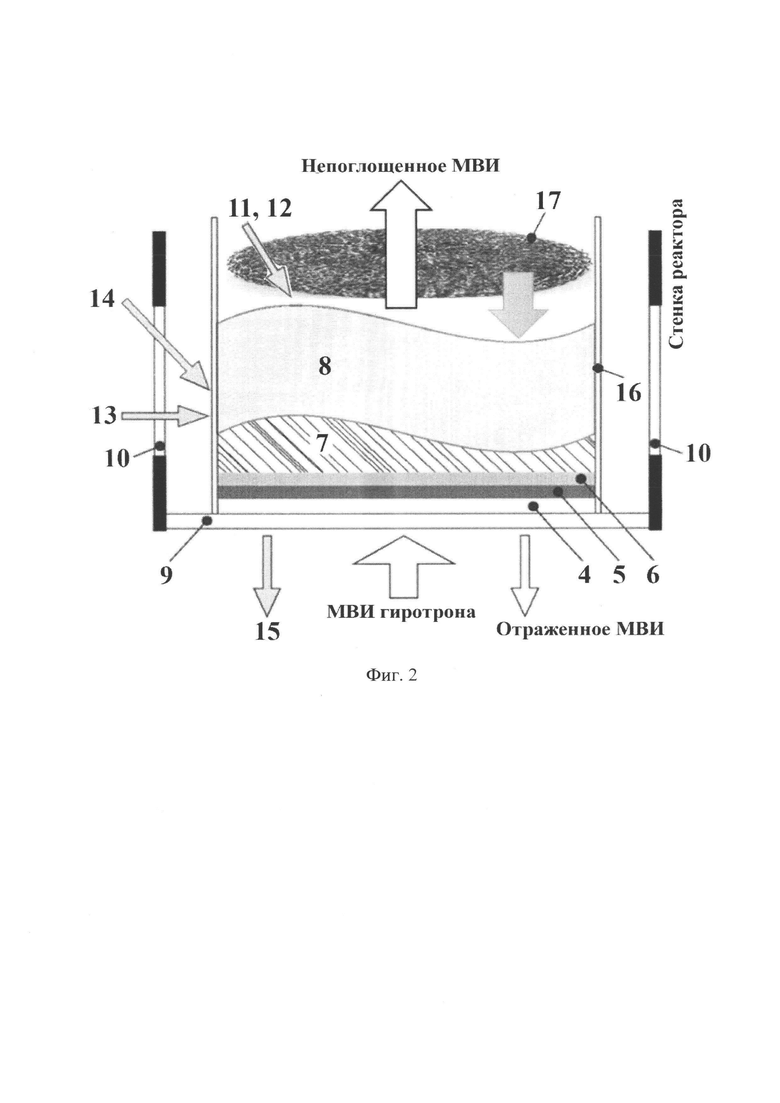

на фиг. 1 - функциональная схема плазмохимического стенда, где обозначены: 1 - гиротрон, 2 - квазиоптический тракт, 3 - плазмохимический реактор;

на фиг. 2 - схема протекания и регистрации параметров процесса в плазмохимическом реакторе, где обозначены: 4 - кварцевая подложка, 5 - изолирующий слой порошка диэлектрика, 6 - реакционная смесь, 7 - газовая фаза, 8 - плазма, 9 - нижнее смотровое окно реактора, 10 - боковые смотровые окна ректора, 11 - скоростная камера Fastec Imaging IN250M512 (250 fps, синхронизирована со спектрометрами), 12 - стандартная оптическая камера, ервый 13, второй 14 и третий 15 оптические спектрометры AvaSpec, работающие в диапазонах 370÷920 нм с разрешение 0.7 и 0.3 нм и 250÷800 нм, соответственно, с разрешением 0.8 нм, 16 - кварцевый цилиндр, 17 - инициатор самоподдерживающегося несамостоятельного разряда.

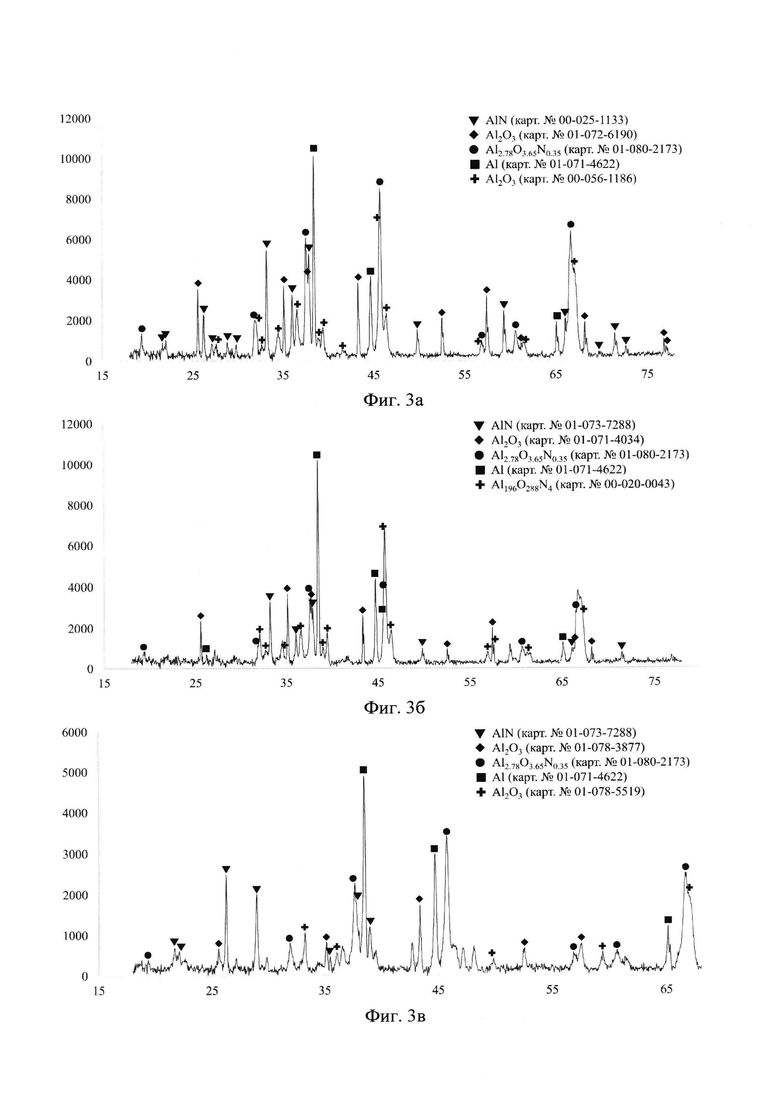

на фиг. 3а: дифрактограмма образца, полученного из смеси Al+Al2O3:Eu+меламин с соотношением компонентов 1:2:1 и содержанием Eu 0.5 ат. % относительно алюминия в алоне Al5O6N в предположении о его образовании из Al2O3 (пример 2);

на фиг. 3б: дифрактограмма образца, полученного из смеси Al+Al2O3:Eu+меламин с соотношением компонентов 1:2:1 и содержанием Eu 2.0 ат. % относительно алюминия в алоне Al5O6N в предположении о его образовании из Al2O3 (пример 4);

на фиг. 3в: дифрактограмма образца, полученного из смеси Al+Al2O3:Eu+меламин с соотношением компонентов 2:2:1 и содержанием Eu 1.0 ат. % относительно алюминия в алоне Al5O6N в предположении о его образовании из AL2O3 (пример 7).

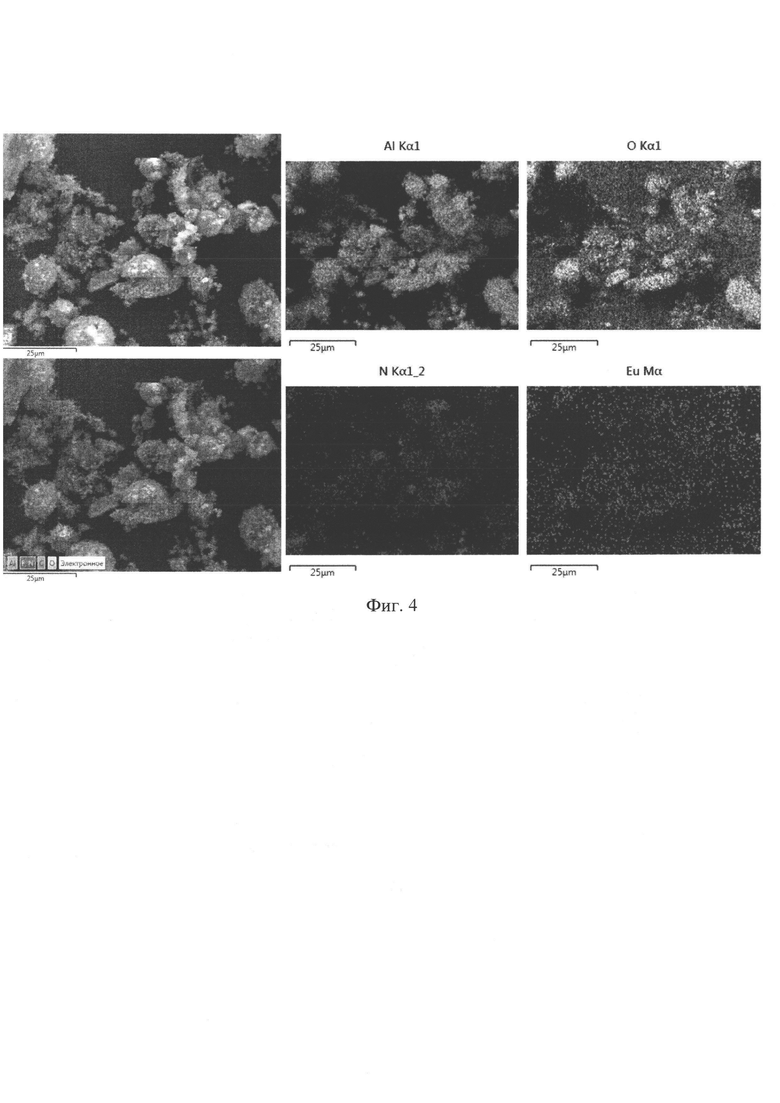

на фиг. 4 - РЭМ-изображение образца, полученного из смеси Al+Al2O3:Eu+меламин с соотношением компонентов 1:2:1 и содержанием Eu 2.0 ат. % относительно алюминия в алоне Al5O6N в предположении о его образовании из Al2O3 (пример 4) и карты распределения элементов, полученные при помощи приставки для энергодисперсионной рентгеновской спектроскопии.

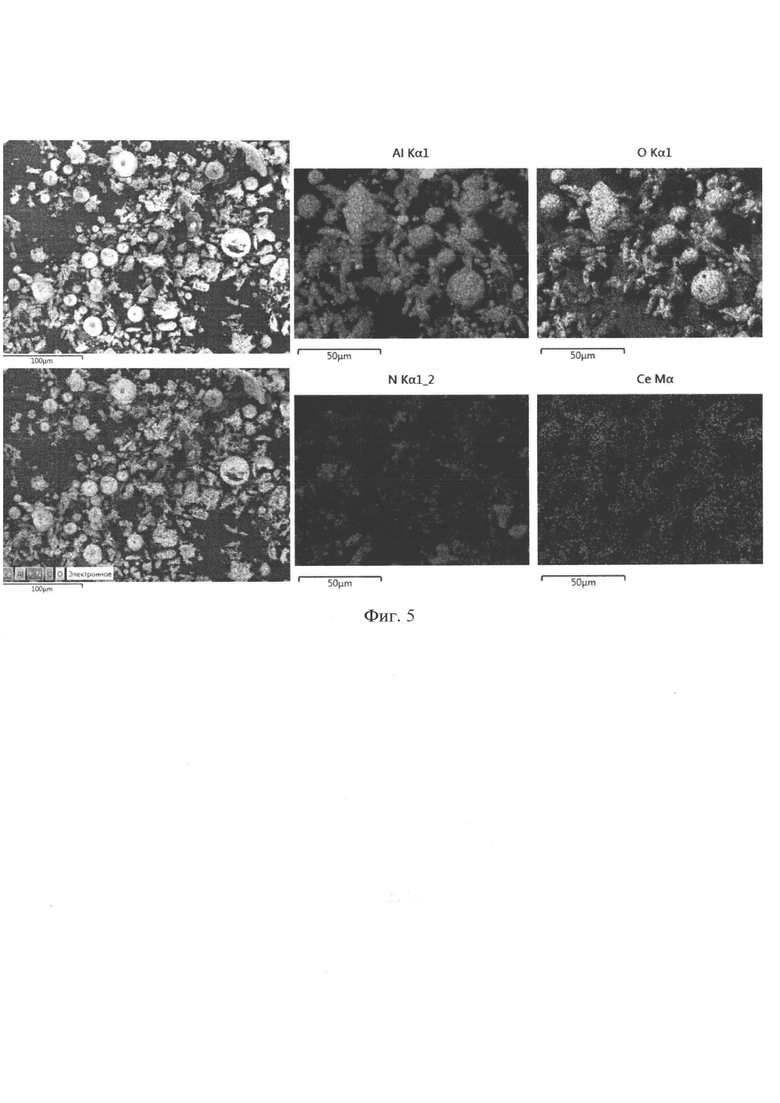

на фиг. 5 - РЭМ-изображение образца, полученного из смеси Al+Al2O3:Се+меламин с соотношением компонентов 1:2:1 и содержанием Се 2.0 ат. % относительно алюминия в алоне Al5O6N в предположении о его образовании из Al2O3 (пример 16) и карты распределения элементов, полученные при помощи приставки энергодисперсионной рентгеновской спектроскопии.

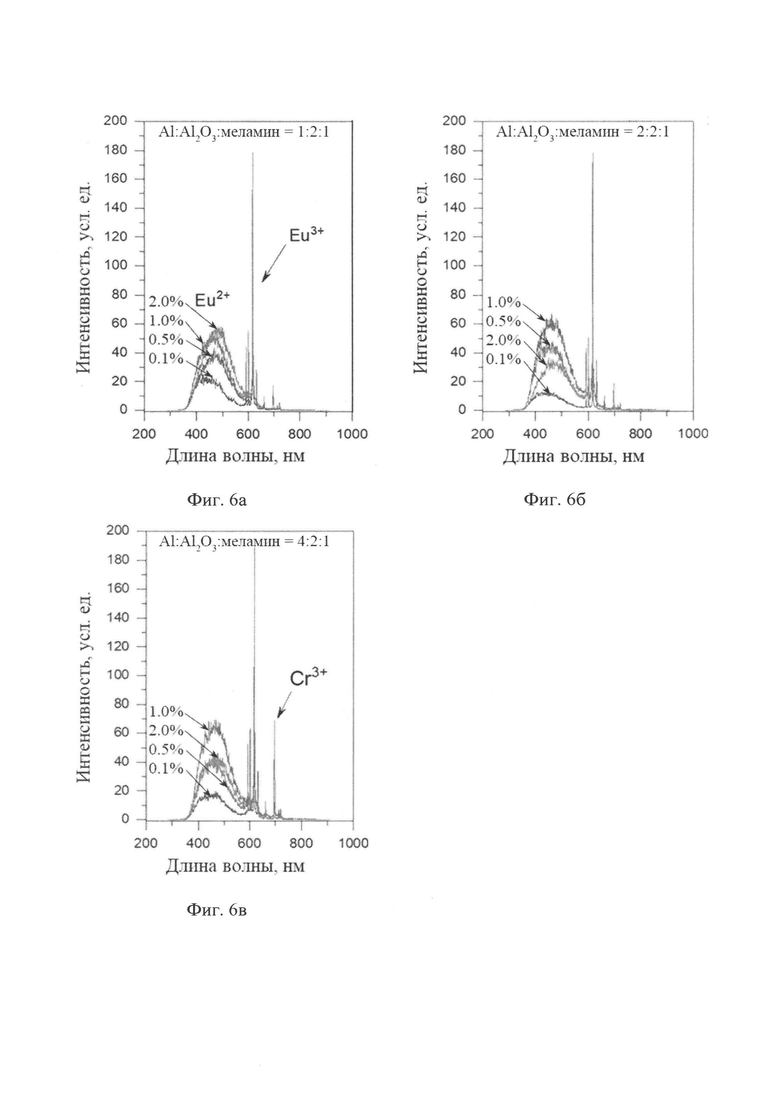

на фиг. 6а: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3:Eu+меламин с соотношением компонентов 1:2:1 (примеры 1-4);

на фиг. 6б: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3:Eu+меламин с соотношением компонентов 2:2:1 (примеры 5-8);

на фиг. 6в: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3:Eu+меламин с соотношением компонентов 4:2:1 (примеры 9-12).

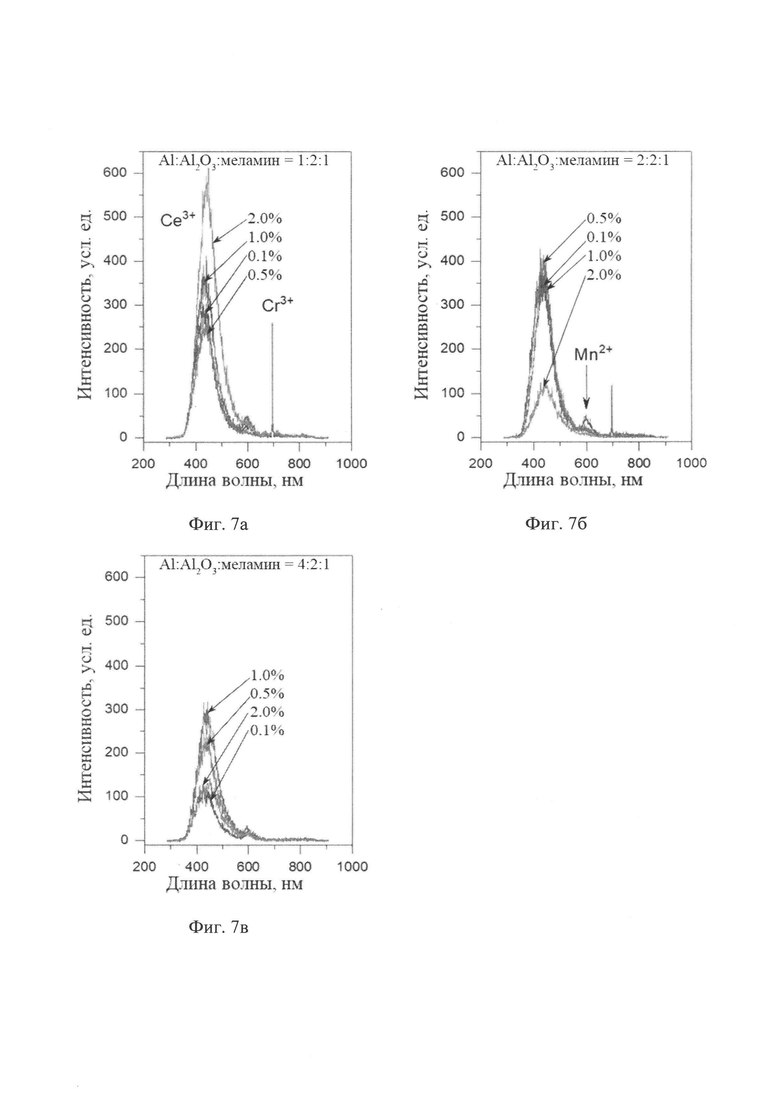

на фиг. 7а: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3:Се+меламин с соотношением компонентов 1:2:1 (примеры 13-16);

на фиг. 7б: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3:Се+меламин с соотношением компонентов 2:2:1 (примеры 17-20);

на фиг. 7в: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3:Се+меламин с соотношением компонентов 4:2:1 (примеры 21-24).

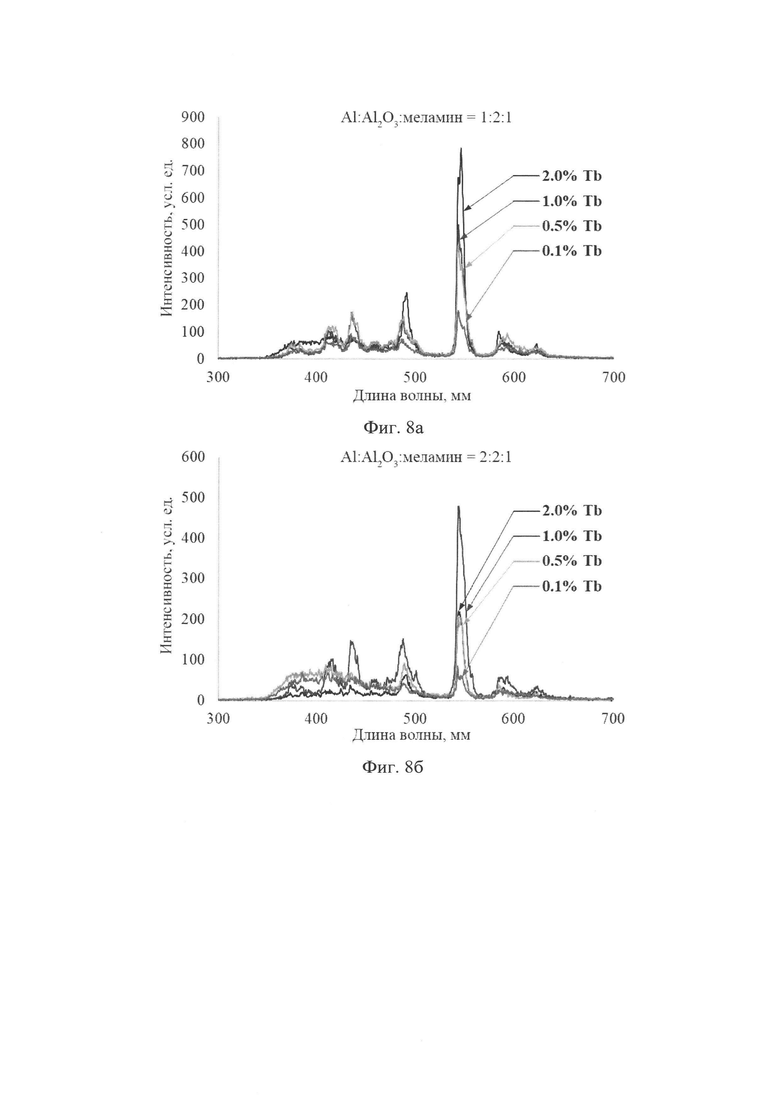

на фиг. 8а: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3+Tb2(C2O4)3⋅10H2O+меламин с соотношением компонентов 1:2:1 (примеры 25-28);

на фиг. 8б: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3+Tb2(С2О4)3⋅10Н2О+меламин с соотношением компонентов 1:2:1 (примеры 29-32);

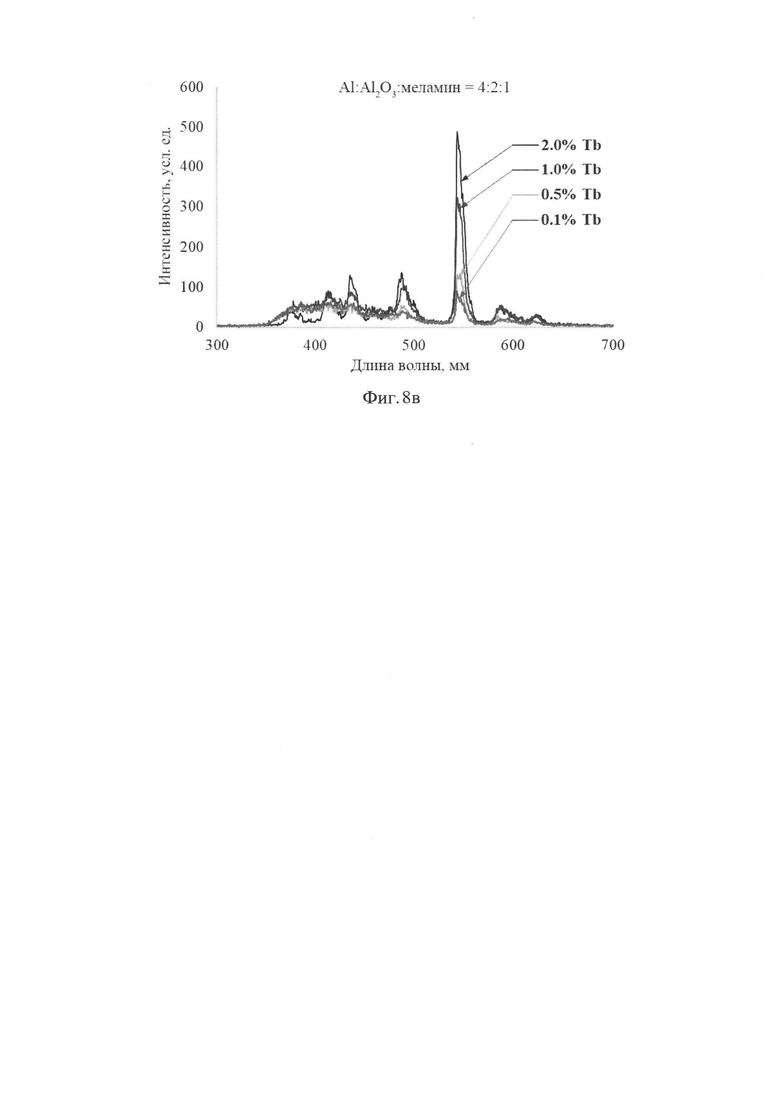

на фиг. 8в: спектры импульсной катодолюминесценции образцов, полученных из смесей Al+Al2O3+Tb2(С2О4)3⋅10Н2О+меламин с соотношением компонентов 4:2:1 (примеры 33-36).

При реализации изобретения решается проблема получения люминофоров на основе оксинитридов алюминия, легированных ионами редкоземельных металлов с минимальными затратами по времени и энергии. Показано, что при использовании смесей порошков высокодисперсного аморфного оксида алюминия, легированного ионами редкоземельных металлов, или чистого оксида алюминия с добавлением солей редкоземельных металлов, металлического алюминия и меламина при обработке короткими (4-8 мс), но мощными (200-400 кВт) импульсами микроволнового излучения наблюдается возникновение разряда и инициация плазмохимических процессов, приводящих к образованию микродисперсных материалов с высоким (до 30%) содержанием оксинитрида алюминия и равномерным распределением редкоземельных металлов в объеме образца, которые демонстрируют характерные спектры люминесценции.

Реализуется предложенный способ получения люминофоров на основе оксинитридов алюминия посредством микроволнового разряда в смесях металл-диэлектрик следующим образом.

Порошки металлического алюминия, высокодисперсного аморфного оксида алюминия (в чистом виде или легированного ионами редкоземельного металла), соединения редкоземельных металла (в случае использования чистого оксида алюминия) и меламина смешивались в заданной пропорции и перетирались в агатовой ступке с ацетоном до гомогенизации смеси, после чего смесь в количестве ~1.5 г помещалась поверх изолирующего слоя из нитрида алюминия в специально сконструированный реактор 3, который позиционируется в квазиоптическом тракте 2 гиротрона 1 (рабочая частота 75 ГГц, длительность импульсов до 12 мс, мощность до 550 кВт) таким образом, чтобы обеспечить вертикальное прохождение пучка микроволнового излучения (фиг. 1). Измерение фактической мощности гиротрона осуществляется потоковым калориметром. Параметры прошедшего и отраженного пучков микроволнового излучения измеряются системой микроволновых детекторов, которые также калибруются при помощи потокового калориметра. На кварцевую подложку 4 размещался изолирующий слой из нитрида алюминия толщиной около 0.5 мм 5 и слегка уплотнялся при помощи кварцевого стекла. Смесь 6 размещалась поверх изолирующего слоя 5, образуя слой толщиной ~1 мм. Слой 6 также слегка уплотнялся при помощи кварцевого стекла. При прохождении импульса микроволнового излучения через образец 6 возникал разряд, в результате чего значительная часть частиц поднималась над поверхностью образца, образовывалась плазма 7 и газовая фаза 8. Развитие плазмохимических процессов контролировалось визуально при помощи высокоскоростной камеры Fastec Imaging IN250M512 11 и камеры 12, а также трех оптических спектрометров Ava-Spec (13-15), работающих в диапазоне 250-920 нм, через нижнее 4 и боковые 10 смотровые окошки реактора. В стандартном эксперименте спектрометры регистрируют 100 спектров с интервалом в 4 мс после прохождения импульса микроволнового излучения. Для сбора продуктов процесса в реактор устанавливался кварцевый цилиндр 16. В случае отсутствия пробоя при максимальной длительности и мощности импульса поверх цилиндра дополнительно устанавливался инициатор самоподдерживающегося несамостоятельного (СНС) разряда 17. Смесь подвергалась воздействию импульсов микроволнового излучения в количестве от 3 до 10 штук. Полученный материал собирался со стенок кварцевого цилиндра 16 и анализировался методами растровой электронной микроскопии, рентгенофазового анализа и импульсной катодолюминесценции.

Микроскопическое исследование выполнено при помощи растрового электронного микроскопа Zeiss Merlin. Для получения изображений было использовано ускоряющее напряжение 10 кВ, что позволило одновременно получать достаточно качественные изображения материалов и проводить измерения с помощью приставки для энергодисперсионной рентгеновской спектроскопии.

Фазовый состав полученных образцов устанавливали методом рентгеновского фазового анализа (РФА) на дифрактометре Ultima IV (CuKα излучение).

Измерения спектров импульсной катодолюминесценции (ИКЛ) проводили при комнатной температуре с использованием импульсного ускорителя электронов РАДАН-ЭКСПЕРТ с импульсной электронной трубкой ИМА3-150Э с холодным катодом (энергия пучка электронов 150 кэВ, длительность импульса не более 2 не, плотность тока в импульсе 150 А/см2). Регистрация проводилась в диапазоне 350-900 нм многоканальным спектроанализатором с оптоволоконным входом, оснащенным линейным ПЗС-сенсором Sony ILX-511 и электронно-оптическим преобразователем (ЭОП). Образцы порошков помещались в кювету, расположенной в камере ускорителя и покрытой алюминиевой фольгой, после чего облучались импульсным катодным пучком. Анализируемая площадь образца составляла 0,785 см. Измерения фона проводились с кюветой без образцов. Регистрация спектров осуществлялась при времени интегрирования 20 мс и с усреднением по 200 импульсам с максимальным коэффициентом усиления ЭОП. Спектры представлены без дополнительной математической обработки.

Реализация предложенного способа получения люминофоров на основе оксинитридов алюминия посредством микроволнового разряда в смесях металл-диэлектрик иллюстрируется далее примерами.

Для приготовления высокодисперсного аморфного оксида алюминия золь-гель методом использовался изопропоксид алюминия Al(iPrO)3 чистотой не ниже 98% по основному веществу и не ниже 99.99% по алюминию. Расчетное количество (см. далее) Al(iPrO)3 растворяли в 60 мл кипящего изопропанола, после чего добавляли раствор 4.5 г моногидрата лимонной кислоты и (при необходимости) расчетного количества соединения редкоземельного металла в 60 мл воды. Полученную смесь упаривали досуха при 90°С, затем сушили на воздухе при 160°С в течение 4 часов и обжигали на воздухе при 900°С в течение 6 часов.

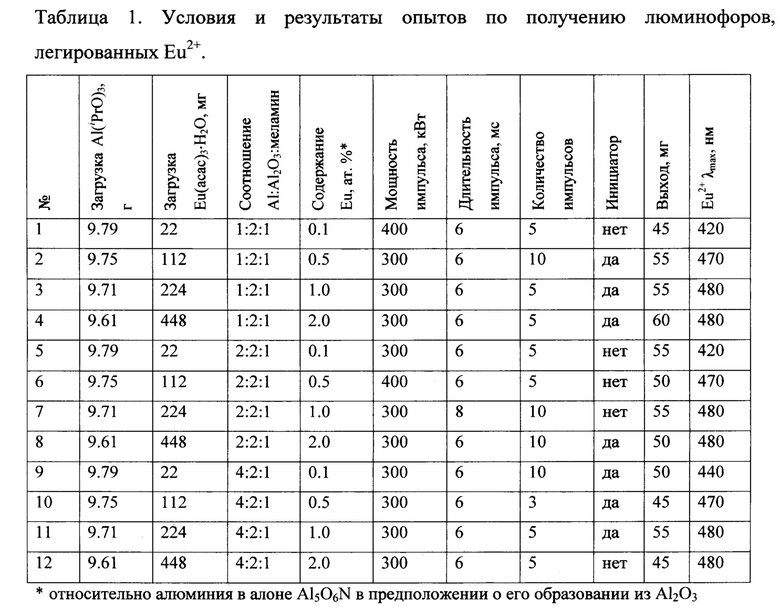

Примеры 1-12 (смеси с европием).

Смеси Al+Al2O3:Eu+меламин гомогенизировалась путем перетирания в агатовой ступке с ацетоном. На кварцевую подложку помещался изолирующий слой AIN и 1.5 г смеси. Смесь подвергалась воздействию импульсов микроволнового излучения с интервалом в 10 с в атмосфере воздуха под давлением 1 атм (открытая система). По окончании обработки полученный материал был собран со стенок кварцевого цилиндра. Условия опытов приведены в таблице 1.

Рентгенофазовый анализ показывает, что материалы состоят преимущественно из нитрида алюминия, алюминия и оксинитрида алюминия Al2.78O3.65N0.35, содержание которого составляет ~30-35% (фиг. 3).

Анализ методом растровой электронной микроскопии показал, что материалы преимущественно состоят из частиц сферической формы размером от 0.5 до 100 мкм (фиг. 4). Элементное картирование при помощи приставки для энергодисперсинной рентгеновской спектроскопии показывает, что Al, О, N и Eu распределены равномерно.

В спектре импульсной катодолюминесценции для образцов наблюдается широкая полоса в области 350-650 нм с максимумом ~420-480 нм, характерная для Eu в матрице оксинитрида алюминия. Дополнительно наблюдается набор узких полос, обусловленных 5D0 →7FJ переходами иона Eu3+ (фиг. 6).

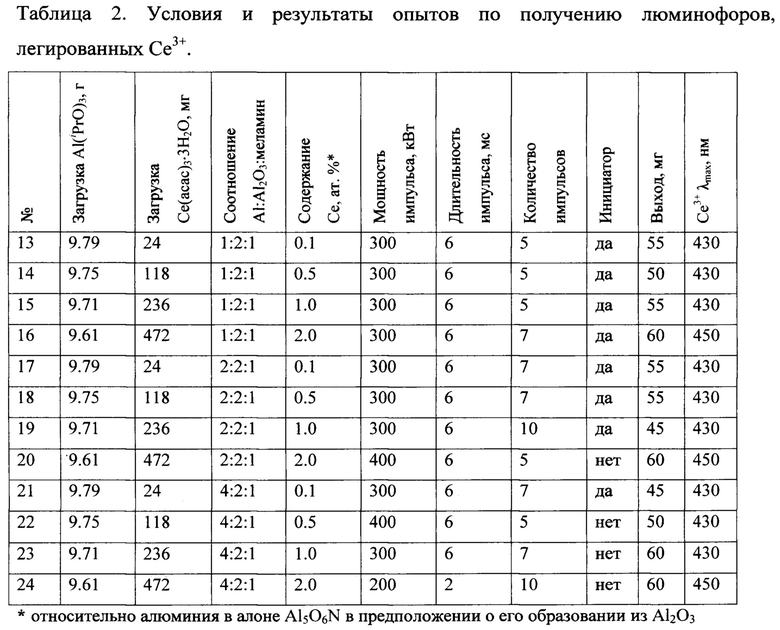

Примеры 13-24 (смеси с церием).

Смеси Al+Al2O3:Се+меламин гомогенизировалась путем перетирания в агатовой ступке с ацетоном. На кварцевую подложку помещался изолирующий слой AIN и 1.5 г смеси. Смесь подвергалась воздействию импульсов микроволнового излучения с интервалом в 10 с в атмосфере воздуха под давлением 1 атм (открытая система). По окончании обработки полученный материал был собран со стенок кварцевого цилиндра. Условия опытов приведены в таблице 2.

Рентгенофазовый анализ показывает, что материалы состоят преимущественно из нитрида алюминия, алюминия и оксинитрида алюминия Al2.78O3.65N0.35, содержание которого составляет ~25-35%).

Анализ методом растровой электронной микроскопии показал, что материалы преимущественно состоят из частиц сферической формы размером от 0.5 до 100 мкм (фиг. 5). Элементное картирование при помощи приставки для энергодисперсинной рентгеновской спектроскопии показывает, что Al, О, N и Се распределены равномерно.

В спектре импульсной катодолюминесценции для образцов наблюдается широкая полоса в области 350-550 нм с максимумом ~430-450 нм, характерная для Се3+в матрице оксинитрида алюминия (фиг. 7).

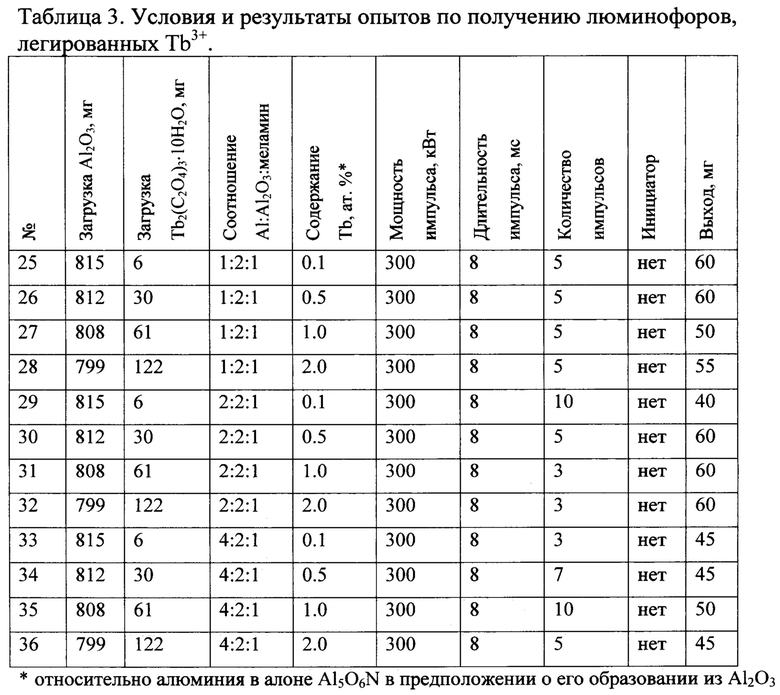

Примеры 25-36 (смеси с тербием).

Смеси Al+Al2O3+Tb2(C2O4)з⋅10Н2О+меламин гомогенизировалась путем перетирания в агатовой ступке с ацетоном. На кварцевую подложку помещался изолирующий слой AIN и 1.5 г смеси. Смесь подвергалась воздействию импульсов микроволнового излучения с интервалом в 10 с в атмосфере воздуха под давлением 1 атм (открытая система). По окончании обработки полученный материал был собран со стенок кварцевого цилиндра. Условия опытов приведены в таблице 3.

Рентгенофазовый анализ показывает, что материалы состоят преимущественно из нитрида алюминия, алюминия и оксинитрида алюминия Al2.78O3.65N0.35, содержание которого составляет ~25-30%.

Анализ методом растровой электронной микроскопии показал, что материалы преимущественно состоят из частиц сферической формы размером от 0.5 до 100 мкм. Элементное картирование при помощи приставки для энергодисперсинной рентгеновской спектроскопии показывает, что Al, О, N и Tb распределены равномерно.

В спектре импульсной катодолюминесценции для образцов наблюдается набор достаточно узких полос в области 370-650 нм с максимумами ~375, 420, 440, 480, 545-550 (основная полоса), 590 и 620 нм, характерные для Tb3+ в матрице оксинитрида алюминия (фиг. 8).

Таким образом, благодаря предложенному способу, обеспечивается решение поставленной задачи, которая заключается в получении материала в форме микропорошка, содержащего до 30% фазы оксинитрида алюминия, легированного ионами редкоземельных металлов, с равномерным распределением фазы оксинитрида алюминия и обладающего люминесцентными свойствами, и достигается технический результат, который заключается в уменьшении временных и энергетических затрат.

Время непосредственной обработки смеси с учетом длительности импульсов, пауз между ними и их количеством, составляет ~20 минут/1 грамм получаемого материала, в то время как традиционный высокотемпературный обжиг требует более 1 часа/1 грамм продукта. Энергетические затраты составляют ~100-200 кДж/1 грамм получаемого материала, для традиционного высокотемпературного обжига энергетические затраты, как правило, превышают 1 МДж/1 грамм продукта.

Полученные материалы содержат до 35% фазы оксинитрида алюминия, содержание ионов редкоземельных металлов варьируется от 0.1 до 2.0 ат. % (Eu2+, Се3+, Tb3+), в спектрах импульсной катодолюминесценции наблюдаются полосы испускания, характерные для соответствующих ионов в матрицах оксинитридов алюминия. В предложенном способе обработка микроволновым излучением возможна также в атмосфере различных газов при более низких и высоких температурах и импульсами большей или меньшей мощности и/или длительности в отсутствие или при наличии иинициатора - в зависимости от состава обрабатываемой смеси.

Кроме того, предложенный способ расширяет арсенал технических средств, которые могут быть использованы для получения люминесцентных материалов.

Способ получения люминофоров в смесях металл-диэлектрик

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации металлических катализаторов на носителях с использованием микроволнового разряда | 2022 |

|

RU2797242C1 |

| Способ нанесения наночастиц металлов на поверхность керамических носителей с использованием микроволнового разряда | 2021 |

|

RU2772704C1 |

| ТЕРМОЛЮМИНОФОР | 2017 |

|

RU2668942C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ЛЕГИРОВАННОГО АЛЮМИНАТА ЛАНТАНА | 2006 |

|

RU2340558C2 |

| БОРОФОСФАТНЫЙ ЛЮМИНОФОР И ИСТОЧНИК СВЕТА | 2011 |

|

RU2583023C2 |

| Способ модификации сиалоновой керамики | 2023 |

|

RU2818183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА | 2015 |

|

RU2584187C1 |

| Способ получения боратов лантана, легированных европием и тербием | 2021 |

|

RU2761209C1 |

| Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов | 2015 |

|

RU2616648C1 |

| СПОСОБ СИНТЕЗА ЛЮМИНОФОРА НА ОСНОВЕ ОРТОВАНАДАТА ИТТРИЯ | 2013 |

|

RU2548089C1 |

Использование: для получения люминофоров. Сущность изобретения заключается в том, что получают высокодисперсный аморфный оксид алюминия и проводят его азотирование в условиях плазмохимического процесса посредством микроволнового разряда в присутствии соединений редкоземельных металлов в смеси порошков металл-диэлектрик, где в качестве диэлектрика используют полученный высокодисперсный аморфный оксид алюминия, с образованием в полученном в результате плазмохимического процесса микропорошке фазы оксинитрида алюминия, легированного ионами редкоземельных металлов, с равномерным распределением фазы оксинитрида алюминия и обладающего люминесцентными свойствами. Технический результат: обеспечение возможности сокращения временных и энергетических затрат. 9 з.п. ф-лы, 16 ил., 3 табл.

1. Способ получения люминофоров посредством микроволнового разряда в смесях порошков металл-диэлектрик, отличающийся тем, что получают высокодисперсный аморфный оксид алюминия и проводят его азотирование в условиях плазмохимического процесса посредством микроволнового разряда в присутствии соединений редкоземельных металлов в смеси порошков металл-диэлектрик, где в качестве диэлектрика используют полученный высокодисперсный аморфный оксид алюминия, с образованием в полученном в результате плазмохимического процесса микропорошке фазы оксинитрида алюминия, легированного ионами редкоземельных металлов, с равномерным распределением фазы оксинитрида алюминия и обладающего люминесцентными свойствами.

2. Способ по п. 1, отличающийся тем, что высокодисперсный оксид алюминия получают золь-гель способом из алкоголятов алюминия посредством кислотного гидролиза в смеси вода-спирт с добавлением лимонной кислоты и солей или металлоорганических соединений редкоземельных металлов.

3. Способ по п. 1, отличающийся тем, что в качестве диэлектрика используют высокодисперсный аморфный оксид алюминия с добавлением солей и металлоорганических соединений или оксидов редкоземельных металлов.

4. Способ по п. 1, отличающийся тем, что в качестве источника азота при азотировании используют меламин.

5. Способ по п. 1, отличающийся тем, что при азотировании высокодисперсного аморфного оксида алюминия в условиях плазмохимического процесса посредством микроволнового разряда используют соотношение металл:оксид алюминия в смеси порошков по молям от 1:2 до 2:1.

6. Способ по п. 1, отличающийся тем, что при азотировании высокодисперсного аморфного оксида алюминия в условиях плазмохимического процесса посредством микроволнового разряда используют соотношение оксид алюминия:меламин по молям 2:1.

7. Способ по п. 1, отличающийся тем, что содержание редкоземельного металла в условиях плазмохимического процесса посредством микроволнового разряда в смеси порошков, обрабатываемой импульсами микроволнового излучения, составляет от 0.1 до 2.0 ат. % относительно алюминия в алоне Al5O6N при его образовании из Al2O3.

8. Способ по п. 1, отличающийся тем, что микроволновый импульс, который используют в плазмохимическом процессе для инициации микроволнового разряда в месте размещения смеси порошков металл-диэлектрик, генерируют при мощности излучения 200-400 кВт с длительностью 4-8⋅10-3 с.

9. Способ по п. 1, отличающийся тем, что при реализации плазмохимического процесса над смесью порошков металл-диэлектрик размещают инициатор в виде губки из нержавеющей стали для инициирования самоподдерживающегося несамостоятельного разряда.

10. Способ по п. 1, отличающийся тем, что в плазмохимическом процессе поглощаемая смесью порошков металл-диэлектрик энергия составляет 0.3-3 кДж/г.

| CN 111748343 A, 09.10.2020 | |||

| Люминесцентный материал белого цвета свечения | 1987 |

|

SU1579925A1 |

| ЛЮМИНЕСЦЕНТНЫЙ МАТЕРИАЛ И СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ ЛЮМИНЕСЦЕНТНЫЙ МАТЕРИАЛ | 2011 |

|

RU2587448C2 |

| ЛЮМИНЕСЦЕНТНЫЕ МАТЕРИАЛЫ КРАСНОГО СВЕЧЕНИЯ | 2008 |

|

RU2459855C2 |

| JP 2009120681 A, 04.06.2009 | |||

| CN 101215469 A, 09.07.2008. | |||

Авторы

Даты

2024-09-17—Публикация

2024-05-30—Подача