Изобретение относится к тканевой инженерии и 3D-биопечати, может быть использовано для создания тканеинженерных конструкций, где требуется создать пористость для клеточного компонента.

Биопечать - это интенсивно развивающаяся технология, позволяющая формировать тканеинженерные конструкции (скаффолды) с заданной геометрией и структурой. Для изготовления скаффолдов посредством биопринтинга используется особый класс биоматериалов - биочернила. Биочернила представляют собой готовый раствор или гидрогель с клеточным компонентом. [Аргучинская, Н.В. и др. Материалы для создания тканеинженерных конструкций методом 3D-биопечати при восстановлении хрящевой и мягких тканей / Н.В. Аргучинская, Е.Е. Бекетов, Е.В. Исаева, Н.С. Сергеева, П.В. Шегай, С.А. Иванов, А.Д. Каприн // Вестник трансплантологии и искусственных органов. Т.23. №1, 2021. С. 60-74; Matai I, Kaur G, Seyedsalehi A, McClinton A, Laurencin CT. Progress in 3D bioprinting technology for tissue/organ regenerative engineering. Biomaterials. 2020;226: 119536. doi: 10.1016/j.biomaterials.2019.119536].

На сегодняшний день одним из основных ограничений при конструировании крупных (более 5×5×5 мм), пригодных для замещения тканей и органов тканеинженерных трансплантатов, считается недостаточный доступ кислорода и питательных веществ внутри готовой конструкции. После имплантации in vivo клетки в искусственной ткани потребляют доступный кислород в течение нескольких часов, однако требуется от нескольких дней до нескольких недель, прежде чем новые кровеносные сосуды достаточно проникнут в имплантаты, чтобы доставить кислород и питательные вещества. В результате трансплантированные клетки часто теряют функцию к пролиферации и погибают после доставки к реципиенту [Kang J.I. et al. Design of advanced polymeric hydrogels for tissue regenerative medicine: oxygen-controllable hydrogel materials / Kang J.I., Lee S., An J.A., Park K.M. // Biomimicked Biomaterials, Advances in Experimental Medicine and Biology 1250, 2020 P. 63-76. https://doi.org/10.1007/978-981-15-3262-7_5]. Создание искусственной пористости в готовых конструкциях является одним из вариантов решения вышестоящей проблемы.

Известен вариант создания пористого носителя путем использования раствора желатина (5%, 300 Bloom) сшивающим раствором 0,5% генипина в диапазоне температур от 10 до 25°С (с шагом 5°С). После процесса лиофильной сушки в готовом объекте образовывались поры размером от 50 до 500 мкм. Размер пор увеличивался с увеличением температуры сшивания. По мере увеличения размера пор увеличивалось общее количество клеток и секреции глюкозааминогликанов, а также повышалась экспрессия коллагена (I, II и X типа) и соответствующих маркеров генов аггрекана (Sio-Mei Lien, Liang-Yu Ko, Ta-Jen Huang. Effect of pore size on ECM secretion and cell growth in gelatin scaffold for articular cartilage tissue engineering. 2009, Acta Biomaterialia, V5(2), P. 670-679, https://doi.org/10.1016/j.actbio.2008.09.020).

Известен способ изготовления пористого 3D-матрикса, включающий резорбируемый частично-кристаллический полимер с пористостью 60-80% и размером пор от 2 до 100 мкм. В часть пор инкорпорируется биополимерный гель до соотношения 50:50 мас, %. Матрикс получают растиранием смеси геля и порошка, затем заполняют пресс-формы, которые далее помещают в камеру высокого давления. Под давлением углекислого газа 4,0-25,0 МПа и при температуре 25-40°С выдерживают около часа полученный матрикс (RU 2533457 С1).

Недостатком представленных выше способов является неприменимость для биопечати, клеточный компонент добавляется вручную после создания искусственного матрикса. Стоит также отметить большие затраты материалов, возможность реализации объектов зависит от размеров пресс-форм и реакционных камер, что ограничивает внешнюю геометрию.

Наиболее близким к заявляемому изобретению (прототип) является способ изготовления бичернил с использованием жидких растворов GelMA (желатин-метакрилола) и раствора PEO (полиэтилен оксида). Во время смешения образуется двухфазная эмульсия, которую далее используют для биофабрикации тканеинженерной конструкции. Возможность использования эмульсии GelMA-PEO в качестве биочернил была продемонстрирована как в методах экструзии, так и в методах digital micromirror device (DMD)- стереолитографии. Для печати объектов был выбран гель с соотношением GelMa(мас, 10%):PEO(мас, 1,6%) - 1:1. В процессе инкубирования PEO вымывался из конструкции, GelMa же, подвергнутый сшиванию под действием УФ сохранял заданную форму (Ying et al. Aqueous Two-Phase Emulsion Bioink-Enabled 3D Bioprinting of Porous Hydrogels. / Ying G, Jiang N, Maharjan S, Yin YX, Chai RR, Cao X, Yang JZ, Miri AK, Hassan S, Zhang YS. // 2018 Adv. Mater.;30(50): e1805460. doi: 10.1002/adma.201805460).

Недостатками приведенного метода является в первую очередь токсичность материалов (GelMA) и длительное сшивание под действием УФ. Стоимость использованных реагентов превышает стоимость материалов естественного происхождения (коллагена и желатина).

В результате поиска по источникам патентной и научно-технической информации не выявлено сведений о способе получения биочернил обеспечивающих высокий уровень пористости в тканеинженерных конструкциях.

Технический результат направлен на получение биочернил, пригодных для биопечати скаффолдов обладающих собственной пористостью.

Указанный технический результат при осуществлении изобретения достигается за счет того, что также как и в известном способе биочернила готовят непосредственно перед процессом 3D-биопечати и включают в себя два компонента.

Особенностью заявляемого способа является то, что биочернила состоят из основного компонента - гидрогеля, несущего культуру клеток и водорастворимого порошкообразного компонента, причем порошкообразный компонент представлен в виде сухих лиофилизированных гранул, их диаметр не превышает диаметр сопла биопринтера, после процесса биопечати, тканеинженерную конструкцию заливают питательной средой или же буферным раствором.

Изобретение поясняется подробным описанием, примерами использования и иллюстрациями, на которых изображено:

Фиг. 1 - Гистологический срез полученной тканеинженерной конструкции (основной материал коллаген, порошкообразный - желатин (300 Bloom) в форме гранул, концентрация желатина 100 мг/мл.). Изначальный размер конструкции составлял 4×4×4 мм.

Фиг. 2 - Гистологический срез полученной тканеинженерной конструкции (основной материал коллаген, порошкообразный - желатин (300 Bloom) в форме гранул, концентрация желатина 6,25 мг/мл.). Изначальный размер конструкции составлял 4×4×4 мм.

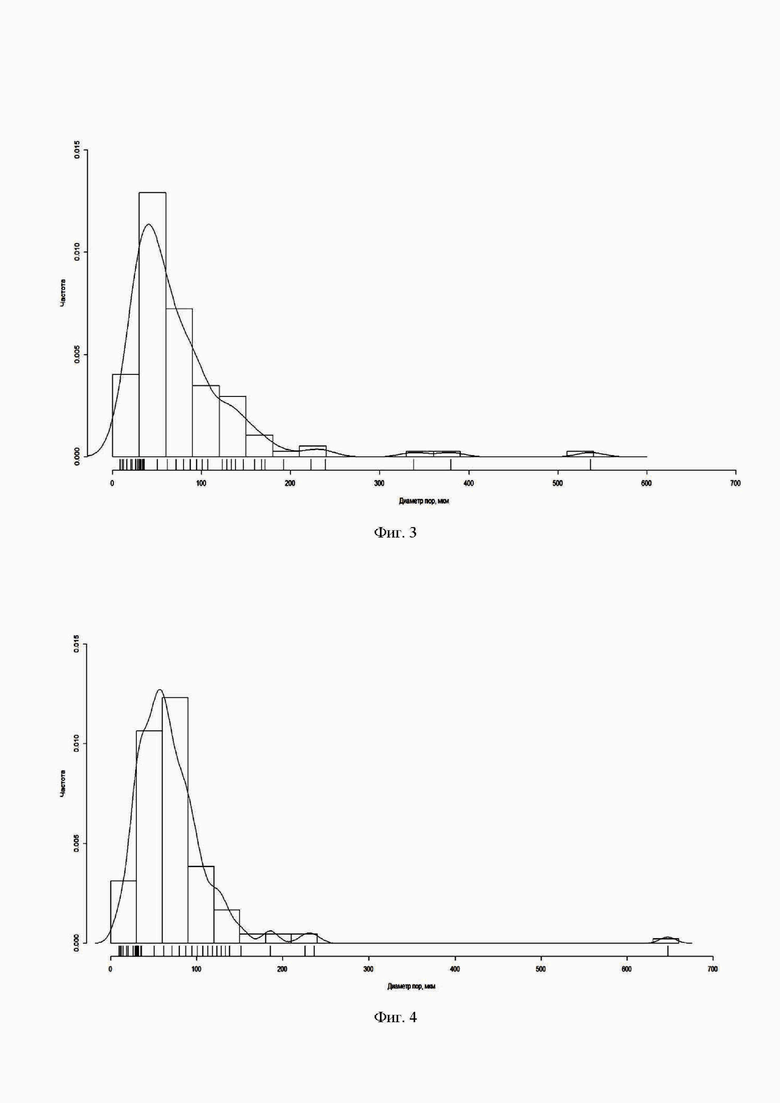

Фиг. 3 - Распределение диаметров пор, полученных в тканеинженерных конструкциях при использовании основного материала коллагена, и порошкообразного - желатина (300 Bloom) в форме гранул, концентрация желатина 100 мг/мл. Медиана - 56,1 мкм.

Фиг. 4 - Распределение диаметров пор, полученных в тканеинженерных конструкциях при использовании основного материала коллагена, и порошкообразного - желатина (300 Bloom) в форме гранул, концентрация желатина 25 мг/мл. Медиана - 61,8 мкм.

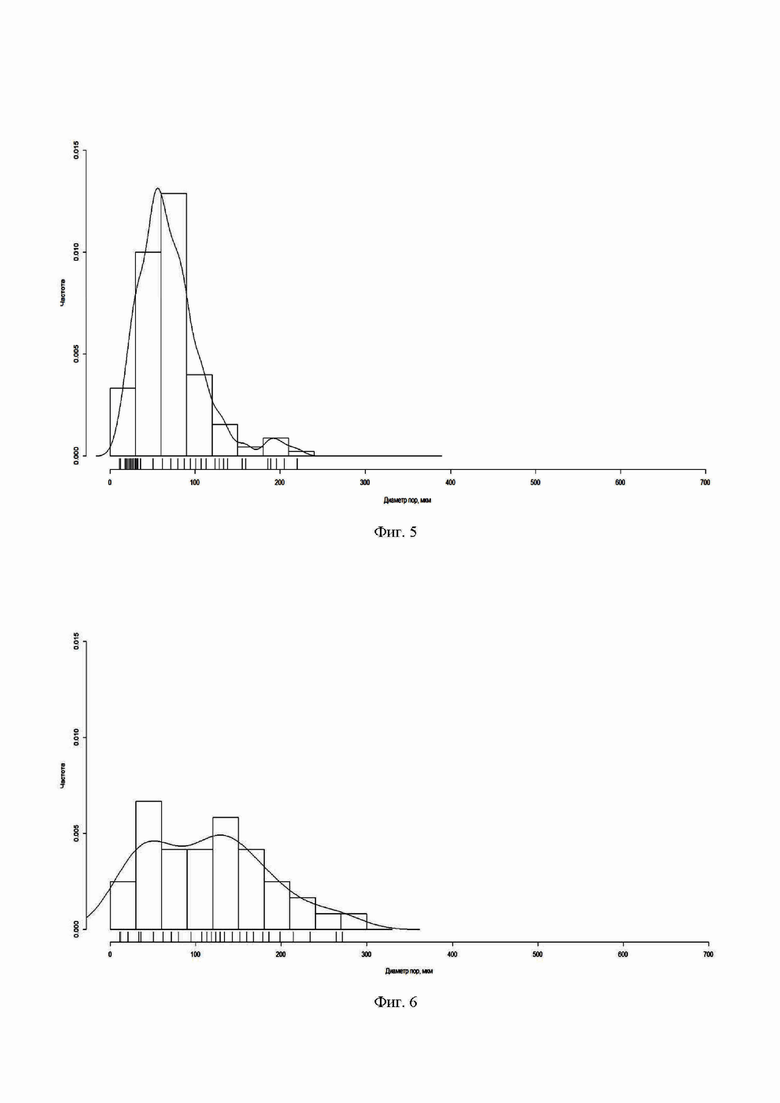

Фиг. 5 - Распределение диаметров пор, полученных в тканеинженерных конструкциях при использовании основного материала коллагена, и порошкообразного - желатина (300 Bloom) в форме гранул, концентрация желатина 6,25 мг/мл. Медиана - 61,8 мкм.

Фиг. 6 - Распределение диаметров пор, полученных в тканеинженерных конструкциях при использовании основного материала коллагена, и порошкообразного - желатина (90-110 Bloom) в форме гранул, в концентрации желатина 25 мг/мл. Медиана - 121,0 мкм.

Фиг. 7 - Распределение диаметров пор, полученных в тканеинженерных конструкциях при использовании основного материала коллагена, и порошкообразного - желатина (90-110 Bloom) в форме гранул, в концентрации желатина 6,25 мг/мл. Медиана - 71,4 мкм.

Способ осуществляют следующим образом.

Для создания бочернил применяемых в экструзионной биопечати используют как основной компонент - гидрогель несущий культуру клеток, так и порошкообразный - водорастворимый компонент. Порошкообразный материал представлен в виде сухих лиофилизированных гранул, их диаметр не превышает диаметр сопла биопринтера, например, 128 мкм в случае иглы G21 или 65 мкм - G25. При необходимости клеточных факторов роста, их добавление в биочернила осуществляется на этапе смешивания. Печать производят на лабораторную культуральную посуду (например, чашки Петри, луночные планшеты) или на стекло, находящиеся сверху печатного столика. Для полимеризации гидрогеля в зависимости от его типа, после биопечати используют либо ультрафиолетовое излучение (365 нм), либо повышение температуры (от 25 до 37°C). После процесса биопечати скаффолд заливают питательной средой, например, RPMI-1640, DMEM, F-12 или же буферным раствором, например, PBS, DPBS. Процесс инкубации проводится в термостате при 37°C или в CO2-инкубаторе до вымывания порошкообразного материала. При использовании живых клеток, замену среды требуется производить не реже одного раза в сутки.

Приводим пример создания двухкомпонентных биочернил.

Для приготовления двухкомпонентного геля в качестве основного материала использовался коллаген с концентрацией 80 мг/мл, порошкообразный материал - желатин представлял собой сухие гранулы. Биочернила готовились непосредственно перед проведением процесса биопечати, с помощью стерильных пластиковых шприцов объемом 1 мл и соединяющей пластиковой насадки (система «Luer-Lock»). Компоненты размешивались с помощью интенсивного надавливания на поршни в течение 20 с. Готовый объем биочернил составил 300 мкл. Начальная концентрация желатина в готовых биочернилах составила 100 мг/мл, далее проводилась серия разбавлений, с каждой серией концентрация уменьшалась в два раза. В процессе биопечати температура печатной поверхности и экструзионной насадки биопринтера составляла 4°С. Объекты 4×4×4 мм печатались на чашки Петри (d = 6 см), диаметр печатной иглы составлял 514 мкм (G21). После процесса биофабрикации, чашки заполняли питательной средой RPMI-1640, далее их помещали в CO2-инкубатор, при 5% CO2 и T=37°С. Поры в готовой тканеинженерной конструкции образовывались за счет вымывания порошкообразного компонента из геля в процессе инкубации.

Приводим анализ полученной искусственной пористости в тканеинженерной конструкции.

На 3 сутки культивирования полученные образцы фиксировались в парафине, далее производилась процедура создания срезов толщиной 5 мкм (Фиг. 1, Фиг. 2) Изображения срезов получены с помощью USB-камеры (UCMOS 14000KPA ToupCam, КНР) подключенной к микроскопу (Микромед 3 ЛЮМ LED, Россия).

Процент пористости в слое рассчитывался с помощью программного обеспечения ImageJ 1.8.0. В ПО ImageJ происходил подсчет площади пор на изображениях и общий объем конструкции. Далее рассчитывался диаметр полученных пор, построение графиков распределения осуществлялось в ПО R i386 3.5.3 (Фиг. 3, Фиг. 4, Фиг. 5, Фиг. 6, Фиг. 7). Вариант оценки пористости с использованием готовых гистологических срезов представлен в Табл. 1.

Предложенный способ позволяет получать биочернила, которые могут быть использованы для создания тканеинженерных конструкций, где клеточному компоненту требуется высокий уровень доступа питательных веществ и газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания тканеинженерных конструкций методом биопечати биочернилами для регенерации хрящевой ткани в условиях организма | 2021 |

|

RU2770558C2 |

| ПЛАТФОРМА ДЛЯ ИНЖЕНЕРИИ ИМПЛАНТИРУЕМЫХ ТКАНЕЙ И ОРГАНОВ И СПОСОБЫ СОЗДАНИЯ (БИОФАБРИКАЦИИ) ЭТИХ ТКАНЕЙ И ОРГАНОВ | 2012 |

|

RU2623303C2 |

| СТЕРИЛЬНЫЙ ПРОЗРАЧНЫЙ КОНЦЕНТРИРОВАННЫЙ РАСТВОР БИОСОВМЕСТИМОГО КОЛЛАГЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2019 |

|

RU2715715C1 |

| УСТРОЙСТВА, СИСТЕМЫ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТКАНИ | 2011 |

|

RU2560393C2 |

| СПОСОБ ФОРМИРОВАНИЯ ОПОРНОЙ ЧАСТИ СКАФФОЛДА ДЛЯ БИОФАБРИКАЦИИ | 2020 |

|

RU2739205C2 |

| 3D биопринтинг солид органоидов Рулонный Пористый Скаффолд | 2024 |

|

RU2839759C1 |

| Роботизированная медицинская система и манипулятор для 3D-биопечати для полнослойного закрытия кожного дефекта | 2023 |

|

RU2814949C1 |

| СПОСОБ ФОРМИРОВАНИЯ БИОРЕЗОРБИРУЕМЫХ ТРЕХМЕРНЫХ СТРУКТУР | 2017 |

|

RU2691752C1 |

| Трансплантат - тканеинженерная надхрящница для восстановления хряща субъекта | 2023 |

|

RU2822238C1 |

| Способ получения трансплантата - тканеинженерной надхрящницы на основе клеточных сфероидов | 2022 |

|

RU2807692C2 |

Изобретение относится к тканевой инженерии и 3D-биопечати. Способ раскрывает получение биочернил, которые обеспечивают формирование пор в тканеинженерной конструкции. Способ включает приготовление биочернил, которые готовят непосредственно перед процессом 3D-биопечати, с использованием двух компонентов: гидрогеля, несущего культуру клеток, и водорастворимого порошкообразного компонента. Порошкообразный компонент представлен в виде сухих лиофилизированных гранул, их диаметр не превышает диаметр сопла биопринтера. После процесса биопечати тканеинженерную конструкцию заливают питательной средой или же буферным раствором. Способ позволяет получать биочернила с высоким уровнем пористости, которые могут быть использованы для создания тканеинженерных конструкций, где клеточному компоненту требуется высокий уровень доступа питательных веществ и газов, без использования дополнительных поддерживающих гидрогелей при получении. 7 ил., 1 табл., 1 пр.

Способ получения биочернил, обеспечивающих высокий уровень пористости в тканеинженерных конструкциях, включающий приготовление биочернил, которые готовят непосредственно перед процессом 3D-биопечати, и которые включают в себя два компонента, отличающийся тем, что биочернила состоят из основного компонента – гидрогеля, несущего культуру клеток, и водорастворимого порошкообразного компонента, причем порошкообразный компонент представлен в виде сухих лиофилизированных гранул, их диаметр не превышает диаметр сопла биопринтера, после процесса биопечати тканеинженерную конструкцию заливают питательной средой или же буферным раствором.

| OSIDAK EGOR OLEGOVICH et al., Int J Bioprint., 2020, 6(3), 270, doi: 10.18063/ijb.v6i3.270 | |||

| XU JIE, et al., Advances in the Research of Bioinks Based on Natural Collagen, Polysaccharide and Their Derivatives for Skin 3D Bioprinting, Polymers (Basel), 2020 Jun; 12(6), doi: 10.3390/polym12061237 | |||

| АРГУЧИНСКАЯ Н.В | |||

| и др., Материалы для создания |

Авторы

Даты

2022-05-25—Публикация

2021-07-16—Подача