Область техники, к которой относится изобретение

Настоящее изобретение относится к оптимизации работы технологических процессов, которые включают многотрубчатые устройства, в трубном пространстве которых расположены неподвижные слои твердых сыпучих материалов. В частности, изобретение относится к способу выгрузки твердого сыпучего материала из многотрубчатого устройства с использованием ультразвука.

Уровень техники

В промышленности широко используются процессы, в которых газ и/или жидкость проходит через устройство, содержащее неподвижный слой твердого сыпучего материала. Примерами таких процессов являются процессы получения различных веществ с использованием гетерогенного катализатора, например: процессы получения циклогексанона путем дегидрирования циклогексанола, процессы получения окиси этилена путем окисления этилена, различные процессы адсорбции и т.д.

Устройство может представлять собой вертикально расположенный аппарат, содержащий множество трубок, которые заполнены твердым сыпучим материалом. Периодически возникает необходимость выгрузки твердых сыпучих материалов из таких устройств. Таким образом, выгрузка твердых сыпучих материалов из многотрубчатого устройства, особенно при большой высоте устройства и сложной форме твердого сыпучего материала, представляет собой отдельную технологическую задачу.

Из уровня техники известны следующие способы выгрузки твердых сыпучих материалов: гидродинамический, пневмоимпульсный и ультразвуковой. Кроме того, иногда применяют ручную выгрузку твердого сыпучего материала с использованием шомполов.

Так, гидродинамический способ выгрузки представляет собой обработку устройства водой, подаваемой под высоким давлением через гидродинамические насадки. Применение гидродинамического способа и способы выгрузки описаны, например, в RU2430796, WO2006097887, WO2013166620. Гидродинамический способ выгрузки требует использования большого количества воды, что влечет за собой образование большого количества сточных вод, проведение процесса при высоком давлении, необходимость существенной доработки типовой конструкции устройства путем добавления гидродинамических насадок, а также необходимость осушки устройства после выгрузки (особенно в тех случаях, когда устройство представляет собой адсорбер, а твердый сыпучий материал является адсорбентом).

Пневмоимпульсный способ выгрузки, в свою очередь, представляет собой обработку устройства импульсной струей сжатого воздуха, которая вырабатывается пневмогенератором. Данный способ выгрузки описан, например, в RU2225761, CN203541004, CN205436487. Пневмоимпульсный способ выгрузки требует импульсного воздействия струи воздуха на части устройства, что может привести к поломке оборудования и, как следствие, к преждевременной замене устройства. Кроме того, работа со сжатым воздухом требует повышенного внимания к технике безопасности.

Ультразвуковой способ выгрузки характеризуется невысокими энергозатратами, высокой производительностью и отсутствием разрушающего воздействия на технологическое оборудование и не требует использования большого количества воды и последующей осушки (как в гидродинамическом способе выгрузки) или использования импульсного воздействия струи воздуха (как в пневмоимпульсном способе выгрузки).

В частности, ультразвуковой способ выгрузки широко используется в процессе очистки рабочих кассет тепловыделяющих сборок атомных реакторов, как описано, например, в RU104491, RU2487765 и т.д. Также ультразвуковой способ применяют для очистки труб, ректоров и других устройств, которые контактируют с водными или иными растворами, как, например, описано в патенте US6572709. Для обеспечения эффективной очистки оборудования ультразвуковую выгрузку проводят в среде жидкости, так как это обеспечивает более интенсивное распространение ультразвуковых колебаний.

Наиболее близким к настоящему изобретению является способ выгрузки твердого сыпучего материала, в частности, катализатора, описанный в заявке US2009252658. Катализатор выгружают из микроканалов (трубок) устройства с использованием ультразвуковых колебаний, при этом микроканалы устройства имеют внутренний диаметр от 1 мкм до 10 мм и длину от 1 до 100 см, а выгружаемые частицы катализатора имеют размер не более 20% от внутреннего диаметра каналов (трубок). Установка для выгрузки катализатора состоит из микроканального устройства 1 и генератора ультразвуковых колебаний (излучателя) 2, располагающегося в верхней части устройства (Фиг.1). Акустический контакт микроканального устройства и генератора ультразвуковых колебаний происходит либо путем применения давления, либо путем применения специального проводящего материала, расположенного между генератором и микроканалами устройства. Способ выгрузки частиц катализатора заключается в воздействии ультразвуковых колебаний, производимых генератором, на устройство, причем воздействие происходит импульсно: в течение 5 минут происходит включение-выключение генератора с интервалом 10-20 секунд.

Однако предложенный в заявке US2009252658 способ ультразвуковой выгрузки применятся для пылевидных частиц, размеры которых не превышают 20% от внутреннего диаметра канала. Реализация данного способа для устройств, в которых твердый сыпучий материал имеет более сложную форму и размеры частиц более 20% от внутреннего диаметра канала не приведет к выгрузке твердого сыпучего материала из устройства. Кроме того, способы акустического контакта усложняют конструкцию устройства, а также создают дополнительную нагрузку на устройство. Также применение давления для создания акустического контакта приводит к сокращению срока эксплуатации оборудования, а использование проводящего материала снижает эффективность ультразвуковых колебаний за счет воздушных зазоров между ультразвуковым излучателем и материалом, а также материалом и микроканалами устройства.

Таким образом, в настоящее время из уровня техники не известно способа выгрузки твердого сыпучего материала из многотрубчатых устройств, который был бы применим для твердого сыпучего материала сложной формы и обладающего размером более 20% от внутреннего диаметра трубки устройства.

Раскрытие сущности изобретения

Задачей настоящего изобретения является разработка высокопроизводительного способа выгрузки твердых сыпучих материалов, представляющих собой частицы, в том числе неправильной формы, из многотрубчатых устройств.

Техническим результатом настоящего изобретения является оптимизация технологического процесса за счет сокращения временных и трудовых затрат на выгрузку твердого сыпучего материала из многотрубчатого устройства. Дополнительным техническим результатом является отсутствие необходимости в существенной модернизации конструкции типового многотрубчатого устройства для выгрузки по способу настоящего изобретения, а также отсутствие дополнительных стадий очистки устройства для последующего использования.

Задача настоящего изобретения решается, и технический результат достигается за счет выгрузки твердого сыпучего материала из трубного пространства многотрубчатого устройства, заключающейся в воздействии на данное устройство ультразвуковых колебаний, образованных ультразвуковыми излучателями, находящимися в акустическом контакте с устройством, отличающейся тем, что воздействие ультразвуковых колебаний происходит в режиме девиации частот, а акустический контакт обеспечивается жестким соединением ультразвуковых излучателей и устройства.

Под «режимом девиации частот» здесь и далее понимают режим постоянной принудительной смены мгновенной рабочей частоты ультразвуковых колебаний в определенном диапазоне частот с установленным уровнем дискретности (периодом), т.е. режим управляемых колебаний частоты в единицу времени в определенном диапазоне частот с установленным уровнем дискретности (периодом).

Под «определенным диапазоном частот» здесь и далее понимают диапазон частот, соответствующий ультразвуковому диапазону.

Под «уровнем дискретности» здесь и далее понимают величину изменения мгновенной частоты.

Авторами изобретения было обнаружено, что эффективность выгрузки твердого сыпучего материала из многотрубчатого устройства в значительной степени зависит от режима воздействия ультразвуковых колебаний. Так, выгрузка твердого сыпучего материала с размером частиц от 20 до 60% от внутреннего диаметра трубок в режиме воздействия ультразвуковых колебаний с постоянной частотой волн или в режиме импульсного воздействия (по прототипу) сопровождается уплотнением (слеживанием) сыпучего материала, что не позволяет осуществить его эффективную выгрузку. В то же время режим девиации частот способствует постоянному встряхиванию частиц твердого сыпучего материала внутри трубки, обеспечивая их непрерывное движение, которое не позволяет материалу уплотняться (слеживаться).

Способ выгрузки твердых сыпучих материалов из многотрубчатого устройства, согласно настоящему изобретению, заключается в воздействии ультразвукового колебания на устройство, во множестве трубок которого расположен твердый сыпучий материал, при этом ультразвуковые колебания осуществляют в режиме девиации частот, т.е. в режиме постоянной принудительной смены мгновенной рабочей частоты ультразвуковых колебаний в определенном диапазоне частот с установленным уровнем дискретности (периодом).

Под «выгрузкой» согласно настоящему изобретению понимается не только удаление твердого сыпучего материала из устройства, но также очистка оборудования, на внутренних стенках которого имеются отложения в виде твердых частиц. Очищаемое оборудование может представлять собой трубы, устройства, содержащие множество трубок, емкостные аппараты и т.д. Для интенсификации процесса очистку предпочтительно проводить в жидкой среде.

Твердый сыпучий материал, согласно настоящему изобретению, представляет собой материал, размер частиц которого составляет менее 60%, предпочтительно менее 50%, наиболее предпочтительно менее 40% от внутреннего диаметра трубки устройства. Под размером частиц понимается диаметр, в случае сферических частиц твердого сыпучего материала, и значение наибольшего геометрического параметра (высота цилиндра, внешний диаметр кольца и т.д.) в случае частиц более сложной формы. В одном из вариантов осуществления изобретения, твердый сыпучий материал представляет собой катализатор или адсорбент.

Согласно настоящему изобретению многотрубчатое устройство представляет собой аппарат, содержащий, по меньшей мере: множество трубок, корпус и приспособление для крепления трубок, в частности трубную решетку.

Способ выгрузки твердого сыпучего материала согласно настоящему изобретению подходит для любых известных устройств, содержащих множество трубок, в частности, для кожухотрубчатого реактора. Предлагаемый способ также может быть использован для выгрузки твердого сыпучего материала из устройств независимо от их габаритных размеров, количества трубок, степени искривления и толщины их стенок. Помимо трубок и корпуса, устройство также содержит патрубки для ввода и вывода сырьевых потоков и теплоносителей, откидывающиеся крышку и дно для загрузки и выгрузки твердого сыпучего материала, трубную решетку, в которой закрепляются трубки и распределительную камеру. Кроме того, устройство может содержать перегородки, компенсаторы, направляющие пластины и т.д.

Предпочтительно, предлагаемый способ используют для выгрузки твердого сыпучего материала из устройств, изготовленных из материалов, проводящих не менее чем 50% от мощности ультразвукового колебания. Более предпочтительно, материал устройства представляет собой сталь, наиболее предпочтительно, легированные марки стали, в частности, марки стали 12Х18Н10Т.

Ультразвуковые колебания в устройстве возникают путем излучения ультразвуковых волн ультразвуковым излучателем. Ультразвуковой излучатель может быть пьезоэлектрическим, магнитострикционным, электромагнитно-акустическим (ЭМА) либо другим преобразователем, имеющим высокий коэффициент полезного действия (КПД). Предпочтительно ультразвуковой излучатель может быть пьезоэлектрическим, изготовленным из пьезокерамических материалов или из монокристалла кварца.

Предпочтительно для обеспечения продолжительной службы материал ультразвукового излучателя выбирают из материалов, обладающих высокой коррозионной стойкостью, стойкостью к агрессивным средам, пыле/влагозащитой и прочностью электрической изоляции.

Диапазон рабочих частот ультразвуковых излучателей согласно настоящему изобретению составляет от 18 до 44 кГц, предпочтительно от 20 до 30 кГц, наиболее предпочтительно от 23,5 до 25,5 кГц.

Количество ультразвуковых излучателей, используемых согласно настоящему изобретению, зависит от массы устройства, массы твердого сыпучего материала, загруженного во множество трубок устройства, и геометрии расположения трубок. Предпочтительно излучатели находятся на равноудаленном расстоянии друг от друга для обеспечения равномерного воздействия ультразвуковых колебаний на твердый сыпучий материал.

Расположение ультразвуковых излучателей согласно настоящему изобретению может быть любым исходя из технологического удобства. В частности, излучатели располагают на верхних фланцах устройства. Предпочтительно для более эффективной выгрузки ультразвуковые излучатели одновременно располагают на верхних и нижних фланцах устройства. Расположение излучателей одновременно на верхних и на нижних фланцах устройства способствует равномерному распространению ультразвуковых колебаний, что приводит к уменьшению времени полной выгрузки твердого сыпучего материала из устройства.

Согласно настоящему изобретению, для обеспечения акустического контакта при передаче ультразвуковых колебаний, ультразвуковой излучатель жестко соединяют с устройством, т.е. у излучателя отсутствуют степени свободы. Жесткое соединение является обязательным для осуществления выгрузки материала, т.к. гибкое соединение не способно эффективно передать девиацию частот УЗ излучения, следовательно, применение гибкого соединения не приведет к заявляемому техническому результату. Кроме того, гибкое соединение увеличивает уровень вибрации установки, что приводит к повреждениям и преждевременному выходу оборудования из строя. Жесткое соединение может быть обеспечено путем сварки, цанговым зажимом и т.д. Элементами устройства, на которые может быть установлен ультразвуковой излучатель, являются, но не ограничиваются ими: струбцина, клин, торцевой упор. Предпочтительно ультразвуковой излучатель жестко соединен со струбциной, более предпочтительно ультразвуковой излучатель жестко соединен с устройством цанговым зажимом. Цанговый зажим представляет собой разновидность зажимных патронов, относящаяся к самозажимному типу таких приспособлений, поскольку ему не требуется дополнительных деталей.

Выгрузку твердого сыпучего материала из устройства согласно настоящему изобретению проводят в диапазоне рабочих частот от 18 до 44 кГц, предпочтительно от 20 до 30 кГц, наиболее предпочтительно от 23,5 до 25,5 кГц.

Дискретность ультразвуковых колебаний составляет от 5 до 100 Гц, предпочтительно от 10 до 70 Гц, наиболее предпочтительно от 15 до 30 Гц.

Для получения ультразвуковых колебаний из ультразвуковых излучателей используют генераторы тока. Ток, подаваемый из генераторов, подают на ультразвуковые излучатели, которые, в свою очередь, вырабатывают ультразвуковые колебания. Сила тока, подаваемая на ультразвуковые излучатели, составляет от 0,5 до 1 А, предпочтительно от 0,72 до 0,88 А.

Время выгрузки твердого сыпучего материала из устройства зависит от высоты слоя твердого сыпучего материала в устройстве, формы, размеров и природы частиц твердого сыпучего материала, а также формы и габаритов устройства и трубок в устройстве. Выгрузка прочного (обладающего низким показателем истираемости) твердого сыпучего материала сложной формы (кольцо, цилиндр и т.д.) требует больше времени, чем выгрузка хрупкого сферического твердого сыпучего материала.

Краткое описание чертежей

На Фиг.1 представлена схема микроканального устройства 1 и генератора ультразвуковых колебаний 2, располагающегося в верхней части устройства (устройство по прототипу).

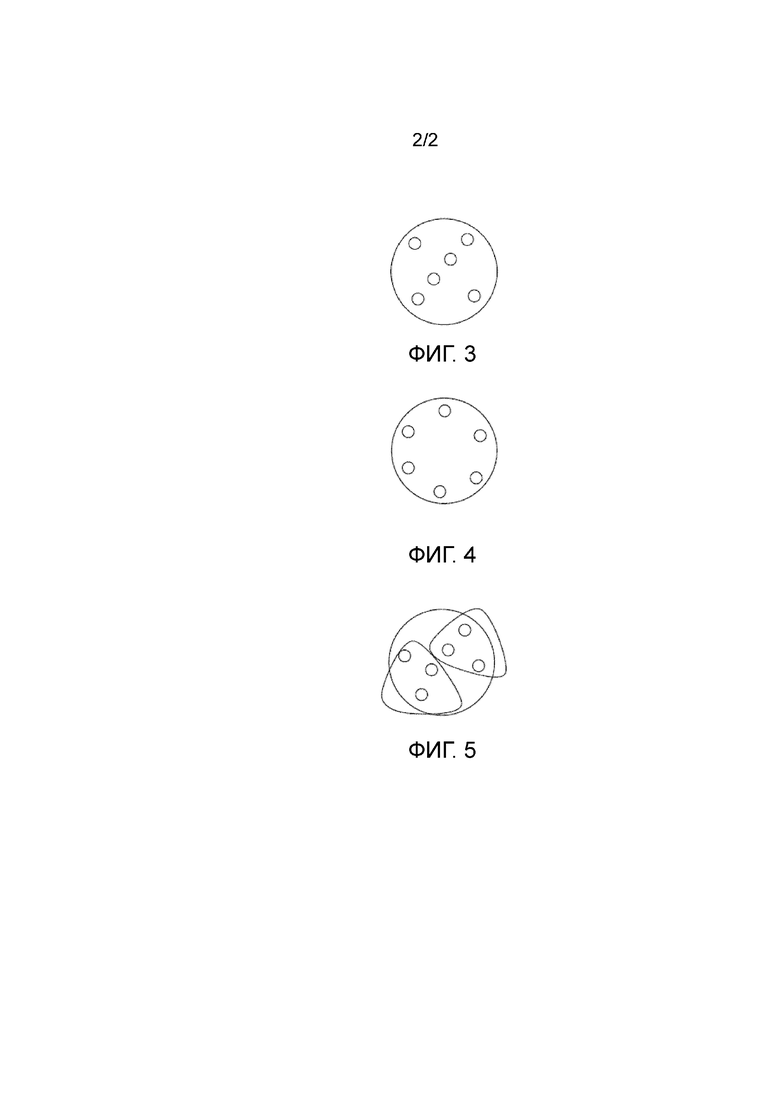

На Фиг.2 представлена схема устройства, содержащего множество трубок, и один из возможных вариантов расположения ультразвуковых излучателей на устройстве (на верхних и нижних фланцах), где 1- корпус устройства, 2 - трубное пространство, 3 - ультразвуковой излучатель, 4 - шкаф управления.

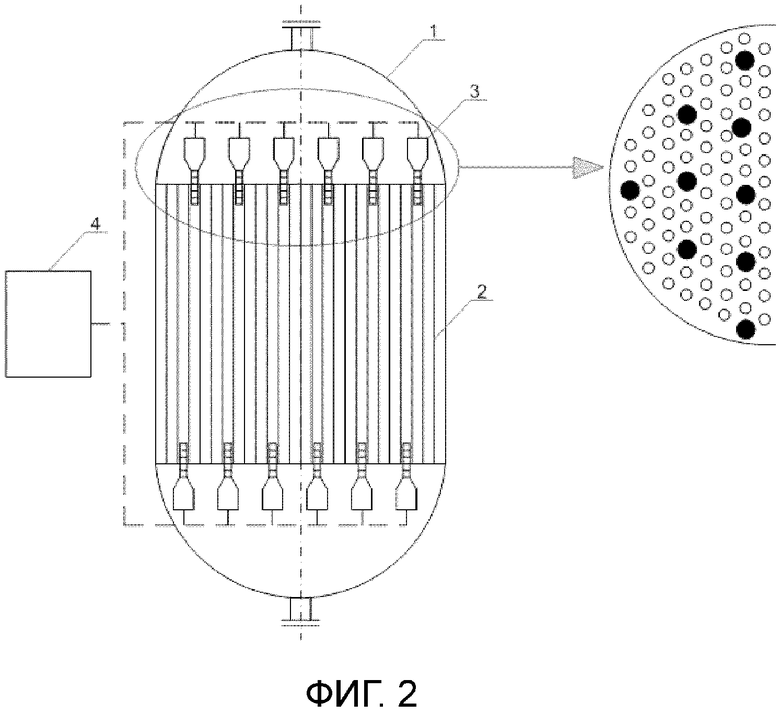

На Фиг. 3-5 представлены возможные варианты расположения ультразвуковых излучателей.

Осуществление изобретения

Данное изобретение более конкретно описано со ссылкой на приведенные ниже примеры. Эти примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Устройство: кожухотрубчатый реактор с 20 трубками, длина трубок 7 м, диаметр трубок 25 мм, внутренний диаметр трубок - 18,5 мм, материал трубок - сталь, трубки характеризуются большой шероховатостью и искривленностью;

Твердый сыпучий материал: катализатор, представляющий собой кольца диаметром 8 мм и длиной 6-7 мм.

Общая масса твердого сыпучего материала: 5,3 кг.

Ультразвуковой излучатель: пьезоэлектрический (пьезокерамический), производство ООО «НПП «Ультра-Фильтр» (г. Москва).

Пример 1: Сравнительный

Ультразвуковые излучатели располагали на струбцине на 0,15 м выше нижнего фланца. Выгрузку проводили на частотах 19-45 кГц с шагом около 0,1 кГц при питании преобразователя от ультразвукового генератора с подстройкой индуктивности до тока в нагрузке 0,6-1,0 А.

Наибольшая вибрация трубы наблюдалась на частотах 23,5 кГц и 25,5 кГц, ток в нагрузке около 1 А. В результате работы оборудования отмечено незначительное высыпание катализатора, которое наблюдается только в момент переключения частоты.

Пример 2: Сравнительный

Выгрузку проводили согласно Примеру 1, за исключением того, что ультразвуковые излучатели располагали на струбцине на высоте 3,5 м от нижнего фланца (посередине трубки).

Высыпания катализатора незначительны: за все время проведения испытаний со струбциной высыпалось около 10% и, по-прежнему, в моменты переключения частоты на генераторе.

Пример 3: Сравнительный

Выгрузку проводили согласно Примеру 1, за исключением того, что ультразвуковые излучатели располагали на струбцине на расстоянии 0,18 м от верхнего фланца.

Высыпания катализатора незначительны: за все время проведения испытаний со струбциной высыпалось около 10% и, по-прежнему, в моменты переключения частоты на генераторе.

Пример 4: Сравнительный

Выгрузку проводили согласно Примеру 1, за исключением того, что ультразвуковые излучатели располагали на струбцине на расстоянии 0,18 м от верхнего фланца и на струбцине на 0,15 м выше нижнего фланца. Ультразвуковые излучатели работали на постоянной частоте.

Высыпание катализатора происходило периодически после включения ультразвуковой установки. В первые 23 минуты высыпалось 7% катализатора. Полного высыпания катализатора не произошло, поскольку в ходе проведения эксперимента было выяснено, что при работе при постоянной частоте ультразвуковых волн происходит нежелательный побочный эффект в виде уплотнения катализатора в трубе.

Пример 5: Сравнительный (по прототипу)

Ультразвуковые излучатели располагали двумя группами: 1-ю группу - на верхнем фланце, 2-ю группу - на нижнем. Выгрузки проводили на постоянной частоте 23,5 кГц при питании преобразователя от ультразвукового генератора с током в нагрузке около 1 А. Выгрузку производили в режиме периодического включения ультразвуковых излучателей. Периоды активной фазы и покоя были равны и составляли 30 секунд.

Высыпание катализатора происходило периодически при включении ультразвуковых излучателей. В первые 20 минут высыпалось 35% катализатора. Полного высыпания катализатора не произошло, поскольку в ходе проведения эксперимента было выяснено, что при работе в периодическом режиме подачи ультразвукового излучения с постоянной частотой волн происходит нежелательный побочный эффект в виде уплотнения катализатора в трубном пространстве. Факт уплотнения катализатора был установлен опытным путем в ходе последующего ручного шомполения труб: процесс был более трудоемок и продолжителен по времени, чем при стандартной «ручной» выгрузке катализатора без предварительного воздействия ультразвуковым излучением.

Пример 6:

В Примере 6 1-ю группу ультразвуковых излучателей располагали на верхнем фланце, 2-ю группу - на нижнем фланце крестообразно.

Выгрузку катализатора проводили на основной частоте 24,5 кГц, ток в нагрузке около 1 А в режиме девиации с уровнем дискретности 15-30 Гц.

Условное размещение ультразвуковых излучателей на фланцах имитатора приведено на Фиг 3.

Высыпание катализатора началось при включении ультразвуковой установки. В первые 3 минуты высыпалось 50% катализатора, причем в первую очередь освободились центральные трубки. По истечении 10 минут высыпалось 70% катализатора. По истечении 22 минут, катализатор из трубок был выгружен полностью.

Пример 7:

Выгрузку проводили согласно Примеру 6, за исключением того, что ультразвуковые излучатели располагали кольцеобразно как показано на Фиг. 4.

Высыпание катализатора началось при включении ультразвуковой установки. В первые 3 минуты высыпалось 35% катализатора. По истечении 10 минут освободились 2 трубки. По истечении 30 минут высыпался весь катализатор.

Пример 8:

Выгрузку проводили согласно Примеру 6, за исключением того, что ультразвуковые излучатели располагали группами как показано на Фиг. 5.

Высыпание катализатора началось при включении ультразвуковой установки. В первые 3 минуты высыпалось 40% катализатора. По истечении 20 минут высыпался весь катализатор.

Примеры 1-4 (Сравнительные) иллюстрируют отсутствие полной выгрузки катализатора при воздействии ультразвуковых колебаний при постоянной частоте, при этом расположение ультразвуковых излучателей (сверху, посередине, снизу, сверху и снизу) не влияют существенно на степень выгрузки катализатора.

Примеры 6-8 (по изобретению) иллюстрируют способ выгрузки катализатора при воздействии ультразвуковых колебаний в режиме девиации. Примеры показывают, что расположение ультразвуковых излучателей (как показано на Фиг.3-5) влияет на скорость выгрузки, однако удается полностью выгрузить катализатор из трубок устройства в каждом случае, независимо от расположения ультразвуковых излучателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ РАБОЧИХ КАССЕТ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 2011 |

|

RU2487765C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СЫПУЧЕГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1999 |

|

RU2157720C1 |

| СПОСОБ АКУСТИЧЕСКОЙ РЕГЕНЕРАЦИИ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ФИЛЬТРА ВОДООЧИСТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163830C1 |

| Способ разделения жидких неоднородных дисперсных систем и установка для его реализации | 2017 |

|

RU2699121C2 |

| СПОСОБ ОБРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ И ЛЕСНОЙ ПРОДУКЦИИ ОТ РАДИОАКТИВНЫХ И НИТРАТНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2111689C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИСПЕРГАЦИИ МАТЕРИАЛА | 2013 |

|

RU2536499C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ УЛЬТРАДИСПЕРСНЫХ СУСПЕНЗИОННЫХ И ЭМУЛЬСИОННЫХ БИОТОПЛИВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539978C1 |

| Устройство для лазерной порошковой наплавки | 2019 |

|

RU2767104C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2757201C1 |

Изобретение относится к способу выгрузки твердого сыпучего материала из трубного пространства многотрубчатого устройства. Способ выгрузки твердого сыпучего материала из трубного пространства многотрубчатого устройства заключается в воздействии на данное устройство ультразвуковыми колебаниями, образованными ультразвуковыми излучателями, находящимися в акустическом контакте с устройством, причем воздействие ультразвуковыми колебаниями осуществляют в режиме девиации частот при постоянной принудительной смене мгновенной рабочей частоты ультразвуковых колебаний в ультразвуковом диапазоне частот с установленным уровнем дискретности - величиной изменения мгновенной частоты, а акустический контакт обеспечивают жестким соединением ультразвуковых излучателей и устройства, причем твердый сыпучий материал представляет собой материал, размер частиц которого составляет от 20 до 60% от внутреннего диаметра трубки устройства. Способ позволяет оптимизировать технологический процесс за счет сокращения временных и трудовых затрат на выгрузку твердого сыпучего материала из многотрубчатого устройства. 18 з.п. ф-лы, 5 ил.

1. Способ выгрузки твердого сыпучего материала из трубного пространства многотрубчатого устройства, заключающийся в воздействии на данное устройство ультразвуковыми колебаниями, образованными ультразвуковыми излучателями, находящимися в акустическом контакте с устройством, отличающийся тем, что воздействие ультразвуковыми колебаниями осуществляют в режиме девиации частот при постоянной принудительной смене мгновенной рабочей частоты ультразвуковых колебаний в ультразвуковом диапазоне частот с установленным уровнем дискретности - величиной изменения мгновенной частоты, а акустический контакт обеспечивают жестким соединением ультразвуковых излучателей и устройства, причем твердый сыпучий материал представляет собой материал, размер частиц которого составляет от 20 до 60% от внутреннего диаметра трубки устройства.

2. Способ по п.1, в котором используют твердый сыпучий материал, размер частиц которого составляет от 20 до 50% от внутреннего диаметра трубки устройства.

3. Способ по п.2, в котором используют твердый сыпучий материал, размер частиц которого составляет от 20 до 40% от внутреннего диаметра трубки устройства.

4. Способ по п.1, в котором используют устройство, представляющее собой аппарат, содержащий по меньшей мере множество трубок, корпус и приспособление для крепления трубок.

5. Способ по п. 4, в котором в качестве приспособления для крепления трубок используют трубную решетку.

6. Способ по п.5, в котором используют устройство, представляющее собой кожухотрубчатый реактор.

7. Способ по п.1, в котором жесткое соединение обеспечивают путем сварки или цанговым зажимом.

8. Способ по п.1, в котором выгрузку проводят при диапазоне рабочих частот от 18 до 44 кГц.

9. Способ по п.8, в котором выгрузку проводят при диапазоне рабочих частот от 20 до 30 кГц.

10. Способ по п.9, в котором выгрузку проводят при диапазоне рабочих частот от 23,5 до 25,5 кГц.

11. Способ по п.1, в котором выгрузку проводят с дискретностью ультразвуковых колебаний от 5 до 100 Гц.

12. Способ по п.11, в котором выгрузку проводят с дискретностью ультразвуковых колебаний от 10 до 70 Гц.

13. Способ по п.12, в котором выгрузку проводят с дискретностью ультразвуковых колебаний от 15 до 30 Гц.

14. Способ по п.1, в котором ультразвуковые излучатели располагают на верхних фланцах устройства.

15. Способ по п.1, в котором ультразвуковые излучатели располагают на нижних фланцах устройства.

16. Способ по п.1, в котором ультразвуковые излучатели располагают на нижних и верхних фланцах устройства.

17. Способ по п.16, в котором ультразвуковые излучатели располагают на нижних и верхних фланцах устройства посредством цанговых зажимов.

18. Способ по п.1, в котором ультразвуковые излучатели располагают на струбцине устройства, расположенной посередине между верхним и нижним фланцами устройства.

19. Способ по п.1, в котором ультразвуковые излучатели располагают равноудаленно друг от друга.

| US 2009252658 A1, 08.10.2009 | |||

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ РАБОЧИХ КАССЕТ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 2011 |

|

RU2487765C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОВ, СОДЕРЖАЩИХ ПРОЧНОФИКСИРОВАННЫЕ ПОВЕРХНОСТНЫЕ РАДИОАКТИВНЫЕ ЗАГРЯЗНЕНИЯ | 2015 |

|

RU2635202C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДВИЖЕНИЯ МАЛЫХ СУДОВ И ШЛЮПОК СИЛОЮ ВОЛН | 1928 |

|

SU15083A1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 0 |

|

SU175916A1 |

Авторы

Даты

2022-06-10—Публикация

2018-07-27—Подача