Изобретение относится к способам получения аддитивными технологиями кольцевых магнитов марки 25X15К для использования в приборостроении.

На сегодняшний день наиболее эффективным способом получения постоянных магнитов с хорошими магнитными свойствами на основе магнитотвердых сплавов является литье. Такой способ позволяет получить постоянный магнит марки 25X15К с магнитными характеристиками: (остаточной индукцией Br около 0,9 Тл, коэрцитивной силой Hcb около 24 кА/м, максимальным энергетическим произведением (ВН)max около 10 кДж/м3), удовлетворяющий требованиям по синусоидальности. Однако из-за технологических особенностей литья в магнитах могут образовываться различные дефекты, такие как раковины, засоры, плены, поры, сквозные трещины, вызывающие резкое падение магнитных свойств и дающие процент брака в партии вплоть до 50.

Одним из технических решений изготовления постоянных магнитов представляется метод селективного лазерного сплавления атомизированного порошка. На данный момент существуют патенты на способы получения магнитов различных систем такие, как RU 2117349 C1, RU 2629124 C9, RU 2423204 C2, ЕР 2220659 В1, US 4802931 A, GB 2545243 A, US 2019319085 A1, RU 1723853 C. Наиболее близким к заявленному способу и принятым за прототип является способ, изложенный в патенте CN 104425123 А.

Недостатком указанных аналогов, является тот факт, что порошки перед сплавлением необходимо прессовать, а после проводить сплавление в обычной камерной печи, что может привести к появлению тех же дефектов, что и при литье, хотя процент брака и значительно ниже. Недостатком известного способа, принятого нами за прототип, а также способов, описанных в [1, 2], является то, что возможно сплавление только материалов систем Nd-Fe-B или Sa-Co, параметры сплавления (мощность лазера, скорость сканирования, температура в точке плавления) не контролируются, а в качестве устройства для намазывания порошка используется ролик, не создающий достаточное давление на порошок твердых сплавов.

Существующие исследования [3] свидетельствуют о том, что для аддитивного производства магнитов систем Nd-Fe-B и Sa-Co требуется введение стабилизирующих структуру органических и неорганических связующих, как и в традиционных методах литья, что сложно реализуется в технологии селективного лазерного сплавления. Кроме того, в изделиях гражданского назначения, работающих при высоких температурах и жестких условиях эксплуатации (механические воздействия, агрессивные среды воздействия такие, как морская вода, нефтегазовые месторождения), использование магнитотвердых редкоземельных материалов, таких как Nd-Fe-B и Sm-Co, становится невозможным, поэтому здесь важную нишу занимают литые магнитотвердые материалы других систем.

Таким образом, известные технические решения, включая описанные в патенте CN 104425123 А, не позволяют эффективно производить магниты марки 25X15К, обладающие высокими магнитными характеристиками и работающие в жестких условиях эксплуатации.

Техническим результатом изобретения является создание способа получения бездефектных кольцевых постоянных магнитов марки 25X15К селективным лазерным сплавлением, обеспечивающего получение постоянного магнита с остаточной индукцией Br не менее 1,3 Тл, коэрцитивной силой Hcb не менее 45 кА/м, максимальным энергетическим произведением (ВН)max не менее 40 кДж/м3 и выход годного продукта более 95%.

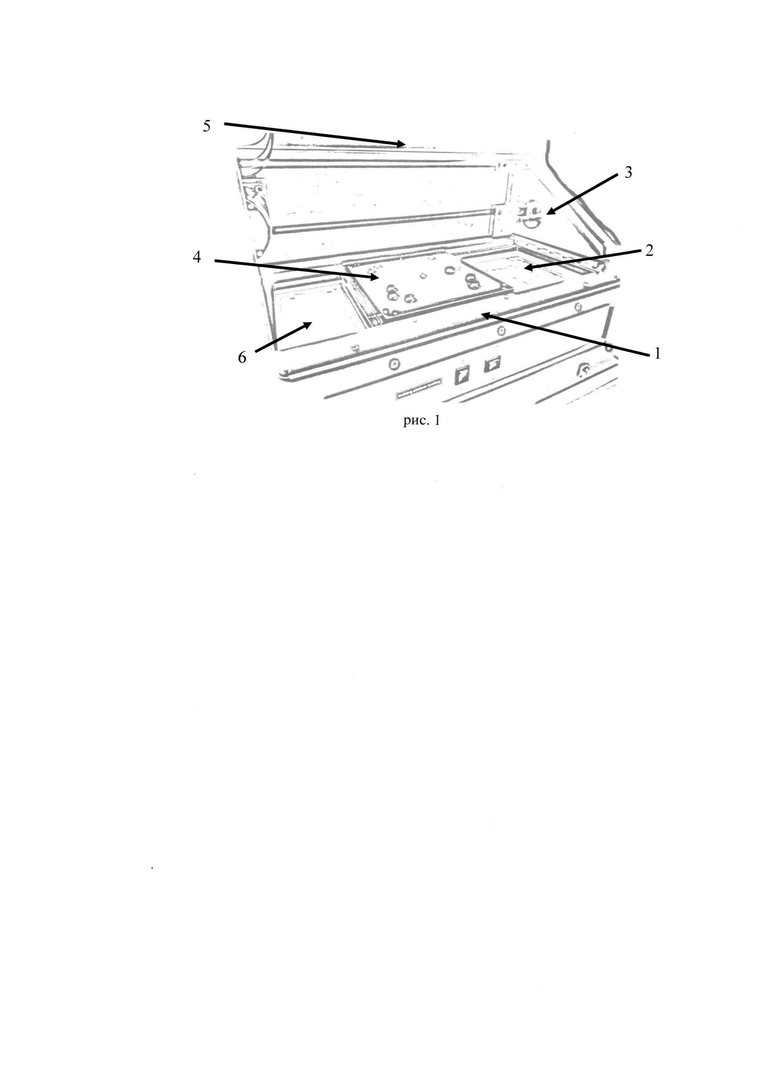

Технический результат достигается тем, что порошок магнитотвердого сплава марки 25X15К дисперсностью менее 80 мкм, полученный атомизицацией, загружают в камеру 1 установки (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазывают порошковый слой на платформу 4 и лазером 5 через систему линз направляют лазерное излучение на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита. Далее с помощью керамического лезвия 3 намазывают следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляют его лазером 5. Процесс повторяют необходимое количество раз, пока не формируют готовое изделие - магнит.

Мощность лазера задают в пределах от 191 до 199 Вт, скорость сканирования слоя от 500 до 1100 мм/с, осуществляют локальный кратковременный нагрев интенсивным лазерным излучением до температуры от 2500 до 2750°С.

Температура локального нагрева порошка сплава 25X15К интенсивным лазерным излучением, составляющая 2500-2750°С, является оптимальной, так как при температуре нагрева порошков сплава 25X15К интенсивным лазерным излучением, составляющей менее 2500°С, изготавливаемое изделие характеризуется высокой концентрацией неравновесных дефектов структуры, а при температуре нагрева порошков интенсивным лазерным излучением, составляющей более 2750°С, происходит кипение и испарение сплава. Температура локального нагрева задается путем варьирования комбинаций значений мощности лазерного излучения и скорости сканирования. При скорости сканирования больше 1100 мм/с порошок сплава 25X15К не сплавляется при любой мощности лазера. При скорости сканирования меньше 500 мм/с происходит кипение и испарение сплава. При мощности лазера 190 Вт и меньше порошок сплава 25X15К бездефектно не сплавляется при любой скорости сканирования. При мощности лазера 200 Вт и больше происходит кипение и испарение сплава.

Давления керамического лезвия достаточно для размазывания порошка сплава 25X15К дисперсностью менее 80 мкм.

Экспериментальные исследования по определению магнитных свойств выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер - RF-2296.61321X0014.

После послойного сплавления изделия остатки порошка из приемного бункера могут использоваться повторно.

Технико-экономический эффект заключается в создании кольцевых магнитов с оптимальными магнитными свойствами, отличающихся бездефектной структурой, и в снижении процента брака до ничтожно малого.

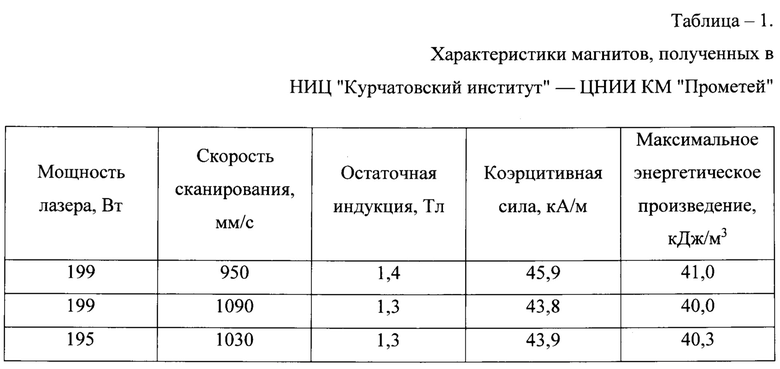

Пример реализации изобретения представлен ниже и в таблице 1 в приложении 1.

Пример выполнения 1

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" сферический порошок магнитотвердого сплава марки 25X15К дисперсностью менее 80 мкм, полученный атомизацией, загрузили в камеру 1 установки EOSint М270 (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазали порошковый слой на платформу 4 и лазером 5 через систему линз направили лазерное излучение мощностью 199 Вт на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита со скоростью сканирования 1090 мм/с. Далее с помощью керамического лезвия 3 намазали следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляли его лазером 5 на мощности 199 Вт. Процесс повторяли несколько раз, пока не были получены кольцевые магниты со следующими свойствами: остаточной индукцией Br 1,3 Тл, коэрцитивной силой Hcb 43,8 кА/м, максимальным энергетическим произведением (ВН)max 40,0 кДж/м3, что сопоставимо со свойствами магнитов того же сплава, полученных традиционными литейными технологиями, и был обеспечен выход годного продукта более 95%. При этом кольцевые магниты получились бездефектными.

Пример выполнения 2

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" сферический порошок магнитотвердого сплава марки 25X15К дисперсностью менее 80 мкм, полученный атомизацией, загрузили в камеру 1 установки EOSint М270 (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазали порошковый слой на платформу 4 и лазером 5 через систему линз направили лазерное излучение мощностью 195 Вт на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита со скоростью сканирования 1030 мм/с. Далее с помощью керамического лезвия 3 намазали следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляли его лазером 5 на мощности 195 Вт. Процесс повторяли несколько раз, пока не были получены кольцевые магниты со следующими свойствами: остаточной индукцией Br 1,3 Тл, коэрцитивной силой Hcb 43,9 кА/м, максимальным энергетическим произведением (ВН)max 40,3 кДж/м3, что превосходит свойства магнитов того же сплава, полученных традиционными литейными технологиями, и был обеспечен выход годного продукта более 95%. При этом кольцевые магниты получились бездефектными.

Пример выполнения 3

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" сферический порошок магнитотвердого сплава марки 25X15К дисперсностью менее 80 мкм, полученный атомизацией, загрузили в камеру 1 установки EOSint М270 (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазали порошковый слой на платформу 4 и лазером 5 через систему линз направили лазерное излучение мощностью 199 Вт на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита со скоростью сканирования 950 мм/с. Далее с помощью керамического лезвия 3 намазали следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляли его лазером 5 на мощности 199 Вт. Процесс повторяли несколько раз, пока не были получены кольцевые магниты со следующими свойствами: остаточной индукцией Br 1,4 Тл, коэрцитивной силой Hcb 45,9 кА/м, максимальным энергетическим произведением (ВН)max 41,0 кДж/м3, что превосходит свойства магнитов того же сплава, полученных традиционными литейными технологиями, и был обеспечен выход годного продукта более 95%. При этом кольцевые магниты получились бездефектными.

Примеры выполнения представлены в Таблице 1.

Список использованных источников

[1] Li L. et al. Big Area Additive Manufacturing of High Performance Bonded NdFeB Magnets. Scientific Reports vol. 6, 2016, №36212.

[2] Baldissera A.B. et al. Additive manufacturing of bonded Nd-Fe-B - effect of process parameters on magnetic properties. EEE Trans. Magn. vol. 53, 2017, №2101704.

[3] Yang F., Zhang X., Guo Z, Ye S., Sui Y, Volinsky A.A. 3D printing of NdFeB bonded magnets with SrFe12O19 addition. Journal of Alloys and Compounds vol. 779, 2019, p. 900-907.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитных экранов из сплава 80НХС селективным лазерным сплавлением | 2023 |

|

RU2822540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ FE-CR-CO | 2020 |

|

RU2751498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2533068C1 |

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

Изобретение относится к способам получения аддитивными технологиями кольцевых магнитов марки 25X15К для использования в приборостроении. Способ получения магнитов включает использование атомизированного порошка магнитотвердого сплава марки 25X15К дисперсностью менее 80 мкм, который методом селективного лазерного сплавления проплавляют согласно спроектированной CAD-модели магнита, варьируя мощность лазера в пределах от 191 до 199 Вт, скорость сканирования слоя от 500 до 1100 мм/с, температуру внутри лазерного пятна от 2500 до 2750°С, а намазывание каждого слоя производят керамическим лезвием. Достигается получение постоянного магнита с остаточной индукцией не менее 1,3 Тл, коэрцитивной силой не менее 45 кА/м, максимальным энергетическим произведением не менее 40 кДж/м3 и выход годного продукта более 95%. 1 ил., 1 табл., 3 пр.

Способ получения бездефектных кольцевых постоянных магнитов марки 25X15К, включающий использование атомизированного порошка дисперсностью менее 80 мкм, отличающийся тем, что кольцевой магнит производят методом селективного лазерного сплавления порошка, проплавляя его согласно заранее спроектированной CAD-модели магнита, варьируя мощность лазера в пределах от 191 до 199 Вт, скорость сканирования слоя от 500 до 1100 мм/с, температуру внутри лазерного пятна от 2500 до 2750°С, а намазывание каждого слоя производят керамическим лезвием.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ FE-CR-CO | 2020 |

|

RU2751498C1 |

| RU 2009144282 A, 10.06.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| СПОСОБ СПЕКАНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВ | 2008 |

|

RU2393056C1 |

| WO 2021175528 A1, 10.09.2021 | |||

| WO 2011125583 A1, 13.10.2011 | |||

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

Авторы

Даты

2023-07-31—Публикация

2022-10-17—Подача