Настоящее изобретение относится к многослойному листу, предназначенному для применения в качестве прорываемой верхней оболочки блистерной упаковки, включающему слой основы из алюминиевого листа.

Типичная блистерная упаковка согласно предшествующему уровню техники включает верхнюю оболочку и нижнюю оболочку, которые соединены друг с другом путем сварки (сплавления) или склеивания. Нижняя оболочка включает совокупность полостей или гнезд, каждое из которых содержит упакованный продукт, предназначенный для потребления пользователем. Обычно такой продукт имеет форму пилюль или таблеток, предназначенных, например, для использования в косметических, медицинских, фармацевтических, питательных или других целях. Полости в нижней оболочке обычно изготавливают холодной или горячей деформацией, т.е. холодным или горячим прессованием.

При использовании расслаивающихся блистерных упаковок, для извлечения продукта пользователь снимает верхнюю оболочку с нижней оболочки. В этом случае верхнюю оболочку обычно закрепляют на нижней оболочке с помощью клеящего вещества или клея, что делает верхнюю оболочку отслаивающейся. В альтернативном варианте клеящее вещество или клей формируют в виде внутреннего слоя верхней оболочки, а нижний свариваемый (сплавляемый) слой верхней оболочки приваривают (приплавляют) к нижней оболочке, и в этом случае верхняя оболочка отслаивается от слоя клеящего вещества только в области сварки. Блистерную упаковку этого типа часто применяют, если продукт не обладает механическими свойствами, позволяющими выдавить его из упаковки при прорыве верхней оболочки.

В прорываемых блистерных упаковках верхняя оболочка приварена к нижней оболочке с помощью нижнего свариваемого слоя верхней оболочки. В этом случае продукт извлекают из полости надавливанием, например, прижимая пальцем нижнюю поверхность полости к части верхней оболочки, расположенной над полостью, с силой, достаточной для продавливания этой части верхней оболочки, в результате чего продукт, удерживаемый в полости, выталкивается через продавленное отверстие или разрыв в части верхней оболочки.

Согласно предшествующему уровню техники, верхние оболочки последних из описанных блистерных упаковок часто включают слой основы из неотожженого алюминиевого листа, обычно толщиной приблизительно 20 мкм. В качестве сплавляющего слоя применяют герметизирующий лак. На противоположную сторону слоя листовой основы, обращенную к пользователю, иногда наносят печатный слой.

Также известны верхние оболочки из многослойного листа, обычно включающие алюминиевую фольгу (пленку) толщиной 9 или 12 мкм, к верхней поверхности которой приклеен с помощью клеящего вещества слой бумаги, и герметизирующий слой, применяемый в качестве сплавляющего слоя. В некоторых случаях на наружную поверхность слоя бумаги нанесена печать.

В других верхних оболочках в качестве слоя листовой основы применяют полимерные пленки, на которые также может быть нанесен слой бумаги. Их часто применяют для получения отслаивающихся верхних оболочек.

В документе WO 2009/129955 А1 рассмотрена защищенная от вскрытия детьми верхняя оболочка для блистерных упаковок, состоящая из многослойного листа, имеющего слой листовой основы из алюминия или полимера, на верхнюю поверхность которого на покровный слой нанесено клеящее вещество, а нижняя поверхность включает термосклеивающий слой. Пользователь получает доступ к содержащемуся внутри продукту, сначала снимая покровный слой, после чего продукт может быть выдавлен через слой листовой основы, что обеспечивает защиту от вскрытия детьми.

В случае блистерных упаковок с прорываемой верхней оболочкой важно, чтобы скрепление между верхней оболочкой и нижней оболочкой имело достаточную механическую прочность, которая позволила бы выдавить подходящую часть верхней оболочки для выталкивания из полости продукта, но при этом верхняя оболочка не отслаивалась бы от нижней оболочки. В противном случае верхняя оболочка отслаивается от нижней оболочки до разрыва верхней оболочки, что может затруднять извлечение продукта из упаковки.

Таким образом, обычной практикой при изготовлении прорываемых блистерных упаковок является применение довольно толстого неотожженного слоя основы из алюминиевого листа, обычно толщиной более 10 мкм. Неотожженный алюминий характеризуется хрупкостью и меньшей упругостью и разрушается даже в случае применения слоя листовой основы значительной толщины.

С учетом всего вышеизложенного, задача настоящего изобретения состоит в предоставлении многослойного листа с механическими свойствами, подходящими для применения в качестве верхней оболочки прорываемой блистерной упаковки.

Эта и другие задачи могут быть решены посредством создания многослойного листа согласно настоящему изобретению, где многослойный лист предназначен для применения в качестве прорываемой верхней оболочки для блистерной упаковки и включает:

слой листовой основы из алюминия;

по меньшей мере один скрепляющий слой, состоящий из, включающий, по существу состоящий из или полученный на основе полиолефина;

сплавляющий слой, состоящий из, включающий, по существу состоящий из или полученный на основе сложного полиэфира или полипропилена;

где сплавляющий слой и по меньшей мере один скрепляющий слой нанесены способом соэкструзии (совместной экструзии) на слой листовой основы таким образом, что по меньшей мере один скрепляющий слой расположен между слоем листовой основы и сплавляющим слоем, и, таким образом, сплавляющий слой присоединен к слою листовой основы посредством по меньшей мере одного скрепляющего слоя.

Неожиданно было обнаружено, что в такой многослойный лист, получаемый способом нанесения покрытия экструзией, может быть введен тонкий слой листовой основы из алюминия и/или тонкие скрепляющие и/или сплавляющие слои, и он может иметь подходящие механические свойства для применения в качестве верхней оболочки прорываемой блистерной упаковки. В частности, механические свойства, такие как сопротивление пробиванию и прочность сварки многослойного материала с подходящей нижней оболочкой, могут позволить вытолкнуть из полости через многослойный материал продукт, находящийся в полости нижней оболочки блистерной упаковки, к которой приварена нижняя оболочка многослойного листа, после продавливания многослойного материала как описано выше. Неожиданно было обнаружено, что это может быть реализовано посредством применения нанесенного соэкструзией сплавляющего слоя, поскольку получаемые соэкструзией многослойные материалы обычно эластичны и имеют хорошие механические свойства. Кроме того, многослойный материал согласно изобретению, подходящий для применения в качестве верхней оболочки блистерной упаковки обладает достаточными барьерными свойствами.

Благодаря этапу нанесения покрытия соэкструзией, многослойный лист будет прочнее, чем соответствующий многослойный лист, в котором на слой листовой основы нанесен лак для сварки, что позволяет соответственно уменьшить толщину слоя листовой основы и сплавляющего слоя. Было обнаружено, что многослойный лист согласно изобретению может включать необычайно тонкие слои, что позволяет значительно снизить его массу и сэкономить материал. Кроме того, применение способа согласно изобретению позволяет изготавливать многослойный лист с подходящими барьерными свойствами с неожиданно низкими затратами.

В альтернативном случае слой листовой основы может называться слоем подложки.

В случае образования сплавляющего слоя из сложного полиэфира применяемый сложный полиэфир может представлять собой полиэтилентерефталат (ПЭТ), потенциально аморфный ПЭТ (АПЭТ), который может сплавляться с АПЭТ, поливинилхлорид (ПВХ) или поливинилиденхлорид (ПВДХ). В случае применения сплавляющего слоя из полипропилена (ПП) или смеси ПП/полиэтилена (ПП/ПЭ) многослойный материал герметично присоединяется к ПП.

Сплавляющий слой может состоять из, быть получен на основе, включать или по существу состоять из сложного полиэфира или полипропилена (ПП); в последнем случае он может представлять собой сополимер ПП и ПЭ. Во всех случаях сплавляющий слой может состоять из, быть получен на основе, включать или по существу состоять из сополимера. Сплавляющий слой из сложного полиэфира может быть герметично присоединен к поверхности для сварки нижней оболочки, которая состоит из, получена на основе, включает или по существу состоит из сложного полиэфира, PET, АПЭТ и/или ПВДХ. Сплавляющий слой из ПП или смеси ПП/ПЭ может герметично присоединяться к поверхности для сварки нижней оболочки, которая состоит из, получена на основе, включает или по существу состоит из ПП.

Нанесение покрытия экструзией согласно настоящему изобретению представляет собой известный способ, в котором несущую фольгу или слой листовой основы пропускают между двумя валками, охлаждающим валком и опорным валком, соответственно. Между фольгой и охлаждающим валком при непрерывной подаче размещают дополнительный слой, в частности, расплав термопластического полимера. При контакте с охлаждающим валком расплав затвердевает, и при контакте с несущей фольгой термопластический расплав закрепляется на несущей фольге. В результате на несущей фольге образуется покрытие из тонкого слоя термопластического материала. Соэкструзия представляет собой способ экструзии двух или более материалов через одну головку экструдера таким образом, что перед охлаждением или быстрым охлаждением экструдаты сливаются и сплавляются друг с другом с образованием слоистой структуры. Соэкструзия может быть применена для получения пленок раздувом, свободной экструзии пленок, для проведения экструзионного ламинирования («ламинирования соэкструзией») и нанесения покрытия экструзией («нанесения покрытия соэкструзией»).

Применяемое согласно настоящему изобретению экструзионное ламинирование представляет собой известный способ, в котором слой расплава для экструзионного ламинирования размещают между двумя валками, на которых прокатывают два листа, которые необходимо присоединить друг к другу. Как и при нанесении покрытия экструзией, дополнительный слой, а именно расплав термопластического полимера, размещают при непрерывной подаче между двумя листами. Аналогично, расплав затвердевает, и две фольги или два листа скрепляются друг с другом. Для усиления адгезии, до нанесения расплава на один или на оба листа может быть нанесено грунтовочное покрытие.

При нанесении покрытия соэкструзией два или более соэкструдируемых расплава подвергают совместной экструзии из одной общей головки и без охлаждения наносят на слой листовой основы или несущую фольгу, в результате чего добавочный соэкструдированный слой закрепляется на слое листовой основы. Для улучшения сцепления со слоем листовой основы, на слой листовой основы до нанесения соэкструдированного расплава может быть нанесено грунтовочное покрытие.

Структура многослойного листа, включающего слой листовой основы и соэкструдированный нанесенный слой, показывает, что нанесенный слой был нанесен на слой листовой основы соэкструзией, поскольку в этом случае по меньшей мере один скрепляющий слой и сплавляющий слой закрепляются на слое листовой основы без размещения между этими двумя слоями отдельного слоя клеящего вещества. Соответственно, в альтернативном варианте или дополнительно термин «нанесенный соэкструзией» может означать отсутствие отдельного слоя клеящего вещества или клеевого слоя, включающего ускоритель отверждения или отверждающий агент/компонент, который находится между дополнительным листовым слоем и слоем листовой основы. Клеящее вещество или клеевой слой, который включает ускоритель отверждения или отверждающий агент/компонент, может быть определен как слой, который включает или по существу состоит из двухкомпонентного клеящего вещества или двухкомпонентного клея, такого как клеящее вещество/клей на основе полиуретана (ПУ), поставляемый, например, Henkel AG, Coim Spa или Dow Chemical.

Аналогично, структура многослойного листа показывает, что он был получен экструзионным ламинированием, поскольку в этом случае два листа, которые скреплены друг с другом посредством слоя, полученного экструзионным ламинированием, будут соединены с другими листами без размещения отдельного слоя клеящего вещества между слоем, полученным экструзионным ламинированием, и этими листами. Соответственно, в альтернативном варианте или дополнительно термин «полученный экструзионным ламинированием» может означать отсутствие между листами отдельного слоя клеящего вещества или клеевого слоя, который включает ускоритель отверждения или отверждающий агент/компонент.

Согласно настоящему изобретению, между слоем листовой основы и скрепляющим слоем может отсутствовать дополнительный слой. Кроме того или дополнительно, дополнительный слой может отсутствовать между скрепляющим слоем (или в случае размещения двух или более скрепляющих слоев между скрепляющими слоями) и сплавляющим слоем. Если размещают несколько скрепляющих слоев, то между скрепляющими слоями могут отсутствовать дополнительные слои.

Кроме того, на поверхности слоя листовой основы может находиться грунтовочное покрытие, обращенное к скрепляющему слою, или грунтовочное покрытие может быть нанесено на слой листовой основы до нанесения на слой листовой основы скрепляющего слоя. Таким образом, грунтовочное покрытие экструзии может быть нанесено на слой листовой основы между слоем листовой основы и скрепляющим слоем, в частности, до проведения этапа нанесения покрытия. Грунтовочное покрытие может быть нанесено на слой листовой основы непосредственно до, т.е. за период времени, составляющий от 0 до 20, от 1 до 10 или от 2 до 7 секунд, до проведения этапа нанесения покрытия соэкструзией. В некоторых примерах осуществления грунтовочное покрытие отсутствует. При правильном выборе композиций слоев может быть изготовлен многослойный лист, имеющий достаточное сцепление слоев между собой, который не требует включения дополнительных слоев, таких как слои грунтовочного покрытия. В процессе изготовления слой грунтовочного покрытия может быть нанесен непосредственно на первую главную поверхность, и наносимые слои затем наносят непосредственно на грунтовочное покрытие. Грунтовочное покрытие может быть получено на основе растворителя, чтобы оно было нерастворимо в воде, или оно может быть получено на водной основе.

Один или все исходные материалы скрепляющего слоя (слоев) и/или сплавляющего слоя могут находиться в виде гранулята или гранул или включать гранулят или гранулы.

На поверхность слоя листовой основы может быть нанесен слой бумаги, расположенный напротив той поверхности листовой основы, которая обращена к скрепляющему слою. Поверхностная плотность слоя бумаги может составлять от 15 до 40, от 15 до 30 или от 20 до 25 г/м2. На главную поверхность слоя бумаги, обращенной от слоя листовой основы, может быть нанесена печать и/или краска.

Все слои могут быть распределены таким образом, что они имеют по существу одинаковую толщину или поверхностную плотность по существу на всей плоскости поверхности многослойного листа.

Слой листовой основы многослойного листа имеет первую главную поверхность, которая обращена к скрепляющему слою, и противоположную вторую главную поверхность, где вторая главная поверхность может представлять собой наружную главную поверхность, обращенную к окружающей среде или к слою бумаги. Следует отметить, что слой листовой основы может включать дополнительные слои, такие как барьерное покрытие и/или защитный слой, образующие часть слоя листовой основы. Эти слои могут быть сформированы на любой из двух главных поверхностей слоя листовой основы. Слой листовой основы может быть изготовлен в первом отдельном способе (таком как способ экструзии) до нанесения соэкструзией на многослойный лист скрепляющего слоя (слоев) и сплавляющего слоя.

Слой листовой основы может включать, состоять из или по существу состоять из алюминия.

В общем, если не указано иное, если в настоящей работе применяют такие термины, как «толщина» (измеряемая в мкм) и «поверхностная плотность» (измеряемая в г/м2), то они обозначают, что рассматриваемый слой имеет практически или по существу одинаковую толщину по всей плоскости слоя или многослойного листа, имеющую указанную величину.

Толщина (толщины) или поверхностная плотность (плотности) сплавляющего слоя и/или скрепляющего слоя (или в случае нескольких скрепляющих слоев суммарная поверхностная плотность или толщина сплавляющих слоев) может быть меньше или равна 10 мкм или г/м2, предпочтительно меньше или равна 9, 8, 7, 6, 5 или 4 мкм или г/м2. Толщина или поверхностная плотность по меньшей мере одного скрепляющего слоя и/или сплавляющего слоя предпочтительно равна или превышает 0,5, 1, 2,5 или 3 мкм или г/м2. Толщина или поверхностная плотность предпочтительно составляет от 0,5 до 10, от 1 до 8, от 1 до 7, от 1 до 6, от 1 до 5 или от 2 до 4 мкм или г/м2.

Нанесение дополнительного слоя (слоев) на верхнюю главную поверхность слоя листовой основы необязательно. Нанесение дополнительного слоя (слоев) под сплавляющий слой, т.е. на нижнюю поверхность сплавляющего слоя необязательно. В некоторых примерах осуществления, кроме слоя листовой основы, по меньшей мере одного скрепляющего слоя и сплавляющего слоя, в многослойный лист не включают дополнительных слоев, и в некоторых примерах осуществления по меньшей мере один скрепляющий слой включает только по меньшей мере один скрепляющий слой, например, один или два скрепляющих слоя, и/или сплавляющий слой включает только один слой. В некоторых примерах осуществления скрепляющий слой или каждый из сплавляющих слоев и/или сплавляющий слой представляют собой только один слой, т.е. они не включают подслоев. Могут присутствовать другие слои; такие слои потенциально наносят соэкструзией совместно со скрепляющим слоем (слоями) и сплавляющим слоем. В некоторых примерах осуществления между слоем листовой основы и сплавляющим слоем многослойного листа располагают только материалы, обеспечивающие улучшенную адгезию.

Скрепляющий слой может включать по меньшей мере 50% масс, полиолефина, предпочтительно по меньшей мере 60, 70, 80, 90 или 95% масс, или по существу 100% масс. Полиолефином может быть назван тип полимера, получаемого из простого олефина (также называемого алкеном, имеющим общую формулу СnН2n), используемого в качестве мономера. Например, полиэтилен (ПЭ) представляет собой полиолефин, получаемый полимеризацией олефина этилена. Полипропилен (ПП) представляет собой другой известный полиолефин, который получают из олефина пропилена. Полиолефин может представлять собой, включать или по существу состоять из термопластического полиолефина и/или поли-α-олефина. Степень кристалличности полиолефина может превышать 60%, 70%, 80% или 90%. Полиолефин может представлять собой, включать или по существу состоять из ПЭ или в альтернативном варианте или дополнительно может представлять собой, включать или состоять из ПП. Полиолефин, включающий, например, ПЭ и/или ПП, может представлять собой гомополимер или сополимер полиолефина.

По меньшей мере один скрепляющий слой может включать кислотный компонент, может представлять собой сополимер или терполимер, может потенциально быть получен из и/или представлять собой, включать, состоять из, по существу состоять из или быть получен на основе ПЭ, содержащего акрилат, акрилатную кислоту, метилакрилат, метилакриловую кислоту, акриловую кислоту, этиленакриловую кислоту (ЭАК), потенциально сополимер ЭАК, этиленметакриловую кислоту (ЭМАК), ангидрид малеиновой кислоты (МА), потенциально сополимер или терполимер, содержащий МА, и/или этилен винилацетат (ЭВА), потенциально сополимер ЭВА. Потенциальное содержание одного или более перечисленных компонентов может быть равным или превышать 5, 10, 15 или 20% масс. Дополнительно или в альтернативном варианте скрепляющий слой может представлять собой, включать или состоять из ПЭ, содержащего ангидрид или малеиновый ангидрид. Содержание ангидрида или малеинового ангидрида может быть равно или превышать 0,1, 0,2 или 0,3% масс. По меньшей мере один скрепляющий слой может представлять собой, включать или состоять из терполимера этилена, сложного эфира акриловой кислоты и/или малеинового ангидрида. В альтернативном варианте или дополнительно показатель текучести расплава (англ. melt index, сокращенно Ml) (190°/2,16 кг) материала (материалов) скрепляющего слоя, определяемый в соответствии со стандартом ISO 1133/ASTM 1238, может составлять от 5 до 10 г/10 мин. Скрепляющий слой (слои) может представлять собой, включать или состоять из материала Lotader 4503, выпущенного на рынок Arkema в январе 2015 г. (неупорядоченный терполимер этилена, сложного эфира акриловой кислоты и малеинового ангидрида, получаемый полимеризацией при высоком давлении в автоклаве), и/или Escor 5110, выпущенного на рынок ExxonMobil в январе 2015 г. (сополимер этилена и акриловой кислоты). Скрепляющий слой (слои) может представлять собой, включать или состоять из этиленвинилацетата (ЭВА) и/или этиленакриловой кислоты (ЭАК) и/или этиленметакриловой кислоты (ЭМАК) и/или сополимера или сополимерной смолы на основе таких материалов, каждый из которых потенциально содержит ПЭ. Скрепляющий слой может представлять собой смесь вышеуказанных примеров.

В случае наличия двух скрепляющих слоев и сплавляющего слоя из сложного полиэфира скрепляющий слой, граничащий со сплавляющим слоем, может включать или по существу состоять из сополимера этилена и метакриловой кислоты, такого как Lotader 4503, выпущенный Arkema на рынок в январе 2015 года. Скрепляющий слой, граничащий со слоем листовой основы, может включать или по существу состоять из сополимерной смолы ЭАК, такой как Escor 5110, выпущенной на рынок ExxonMobil в январе 2015 года.

В случае наличия двух скрепляющих слоев и сплавляющего слоя из ПП, скрепляющий слой, граничащий со слоем листовой основы, может включать или по существу состоять из сополимера этилена и метакриловой кислоты, потенциально содержащего сомономер, метакриловую кислоту, в количестве от 5 до 10% масс, такой как Nucrel 0609HSA, выпущенный на рынок DuPont 24 сентября 2014 года. Скрепляющий слой, граничащий со сплавляющим слоем, может состоять из того же материала, что и в случае примера осуществления со сложным полиэфиром, описанным в предыдущем абзаце.

Сплавляющий слой может представлять собой, включать, состоять из, по существу состоять из или быть получен на основе полиэтилентерефталата (ПЭТ), ПП или смеси или сополимера ПП и ПЭ, потенциально экструдируемого варианта такого материала. Сплавляющий слой может включать по меньшей мере 50% масс, одного из этих материалов, предпочтительно по меньшей мере 60, 70, 80, 90 или 95% масс, или по существу 100% масс. Полиэтилен может представлять собой полиэтилен высокой плотности, или полиэтилен низкой плотности, или их смесь. ПЭТ может представлять собой Skygreen PN100, сорт ПЭТ, экструдируемый сложный полиэфир, выпущенный на рынок SK Chemicals. Плотность ПП может составлять от 890 до 950, от 890 до 930 или от 900 до 920 кг/м2, и/или Ml полипропилена может составлять от 23 до 27 г/м2. Подходящим ПП является WG341C, выпущенный на рынок Borealis 7 июля 2015 г., изд. 1.

Многослойный лист согласно настоящему изобретению может включать три или более скрепляющих слоев.

Любые и все описанные выше варианты, касающиеся композиций, толщин и т.д. различных слоев могут быть скомбинированы. Это верно и для примеров осуществления изобретения, рассмотренных ниже.

В общем, при упоминании в настоящей работе таких терминов, как «материал скрепляющего слоя» и «материал сплавляющего слоя», эти термины означают материал, который в конечном итоге образует соответствующий слой многослойного листа, получаемого способом изготовления многослойного листа. Таким образом, например, материал сплавляющего слоя представляет собой исходный материал, который направляют в экструдер, пропускают через экструдер и в конечном итоге наносят в виде сплавляющего слоя получаемого многослойного листа. Материал слоя имеет соответствующую температуру до его подачи, во время подачи, в различных последовательно расположенных зонах внутри экструдера и при нанесении из головки совместно со скрепляющим слоем (слоями) на слой листовой основы. При проведении последовательности этапов нанесения покрытия соэкструзией температура может изменяться, температура различных материалов может изменяться различным образом и может быть различной в каждом из последовательных этапов и/или в зонах экструдера при проведении этапа нанесения покрытия экструзией. Температура такого материала может быть максимальной температурой любой части или каждой части или по существу любой или каждой части материала, в частности, в том случае, когда определен верхний предел диапазона, или минимальной температурой любой или каждой части или по существу любой или каждой части материала, в частности, в том случае, когда определен нижний предел диапазона. Могут происходить локальные вариации температуры материала слоя. В случае, если определена единственная температура, эта температура может представлять собой среднюю температуру всех частей материала.

Согласно настоящему изобретению, материал скрепляющего слоя, из которого получают скрепляющий слой, может быть отдельно подан в загрузочный блок экструдера. В случае нанесения двух или более скрепляющих слоев материал каждого из скрепляющих слоев может быть подан отдельно от других и/или отдельно от материала сплавляющего слоя.

Температура материала сплавляющего слоя предпочтительно выше температуры материала (материалов) скрепляющего слоя в загрузочной зоне экструдера, который применяют для экструзии соэкструдируемого покрытия.

Предпочтительно, в случае сплавляющего слоя из сложного полиэфира эта температура на величину, меньшую или равную 80, 75, 70 или 65°С, превышает температуру материала (материалов) скрепляющего слоя, и/или предпочтительно на величину, равную или большую 40, 45, 50 или 55°С, превышает температуру материала (материалов) скрепляющего слоя. Предпочтительно, в случае применения двух скрепляющих слоев эта температура для скрепляющего слоя, граничащего со слоем листовой основы, на величину, меньшую или равную 20, 15 или 10°С, превышает температуру материала скрепляющего слоя, граничащего со сплавляющим слоем, и/или предпочтительно на величину, равную или большую 2, 5 или 8°С, превышает температуру скрепляющего слоя материал граничащего со сплавляющим слоем.

Аналогично, в случае сплавляющего слоя из ПП эта температура предпочтительно на величину, меньшую или равную 90, 80, 75 или 70°С, превышает температуру материала (материалов) скрепляющего слоя, и/или предпочтительно на величину, равную или большую 45, 50, 55 или 60°С, превышает температуру материала (материалов) скрепляющего слоя. Предпочтительно, в случае применения двух скрепляющих слоев эта температура для скрепляющего слоя, граничащего со слоем листовой основы, на величину, меньшую или равную 30, 25 или 20°С, превышает температуру материала скрепляющего слоя, граничащего со сплавляющим слоем, и/или предпочтительно на величину, равную или большую 5, 10 или 12°С, превышает температуру скрепляющего слоя материала, граничащего со сплавляющим слоем.

В другом или дополнительном примере осуществления этап нанесения покрытия соэкструзией выполняют в экструдере, который включает загрузочную зону. В случае сплавляющего слоя из сложного полиэфира в этой загрузочной зоне температура материала скрепляющего слоя в скрепляющем слое, граничащем со сплавляющим слоем, составляет от 100 до 120, предпочтительно от 105 до 115°С, и/или температура материала сплавляющего слоя составляет от 170 до 190°С, предпочтительно от 175 до 185°С. В случае сплавляющего слоя из ПП в этой загрузочной зоне температура материала скрепляющего слоя в скрепляющем слое, граничащем со сплавляющим слоем, составляет от 125 до 145, предпочтительно от 130 до 140°С, и/или температура материала сплавляющего слоя составляет от 190 до 210°С, предпочтительно от 195 до 205°С.

В другом или дополнительном примере осуществления этап нанесения покрытия соэкструзией выполняют в экструдере, который включает переходную зону. В случае сплавляющего слоя из сложного полиэфира в переходной зоне температура материала скрепляющего слоя в скрепляющем слое, граничащем со сплавляющим слоем, составляет от 160 до 190, предпочтительно от 160 до 185 или от 160 до 180 или от 165 до 175°С, и/или температура материала сплавляющего слоя составляет от 260 до 290°С, предпочтительно от 270 до 280°С. В случае сплавляющего слоя из ПП в переходной зоне температура материала скрепляющего слоя в скрепляющем слое, граничащем со сплавляющим слоем, составляет от 185 до 205, предпочтительно от 190 до 200°С, и/или температура материала сплавляющего слоя составляет от 255 до 275°С, предпочтительно от 260 до 270°С.

В другом или дополнительном примере осуществления этап нанесения покрытия соэкструзией выполняют в экструдере, который включает зону дозирования/смешивания. В случае сплавляющего слоя из сложного полиэфира в зоне дозирования/смешивания температура материала скрепляющего слоя в скрепляющем слое, граничащем со сплавляющим слоем, составляет от 270 до 300, предпочтительно от 275 до 295 или от 280 до 290°С, и/или температура материала сплавляющего слоя составляет от 260 до 290°С, предпочтительно от 265 до 285 или от 270 до 280°С. В случае сплавляющего слоя из ПП в зоне дозирования/смешивания температура материала скрепляющего слоя в скрепляющем слое, граничащем со сплавляющим слоем, составляет от 250 до 315°С, предпочтительно от 255 до 310°С, и/или температура материала сплавляющего слоя составляет от 295 до 325°С, предпочтительно от 300 до 320°С.

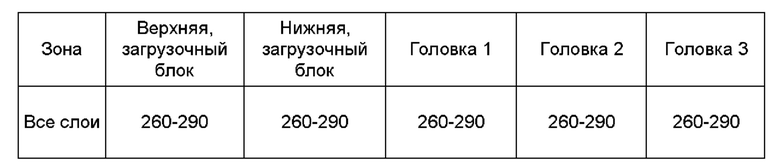

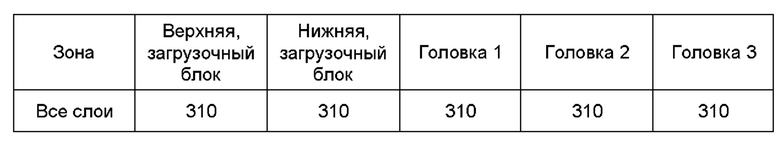

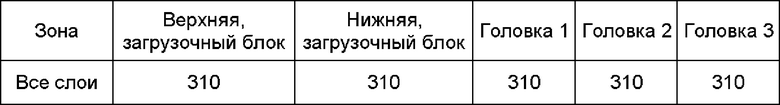

В другом или дополнительном примере осуществления этап нанесения покрытия соэкструзией выполняют в экструдере, который включает загрузочный блок с зоной загрузочного блока. В случае сплавляющего слоя из сложного полиэфира в зоне загрузочного блока температура материалов всех слоев составляет от 260 до 290°С, предпочтительно от 265 до 285 или от 270 до 280°С. В случае сплавляющего слоя из ПП в зоне загрузочного блока температура материалов всех слоев составляет от 300 до 320°С, предпочтительно от 305 до 315°С.

Материал скрепляющего слоя, подходящий для нанесения соэкструзией при указанных температурах, должен быть выбран с учетом температуры скрепляющего слоя/каждого скрепляющего слоя.

Если имеется второй скрепляющий слой, и второй скрепляющий слой граничит со слоем листовой основы, то в альтернативном варианте или дополнительно в случае сплавляющего слоя из сложного полиэфира может быть применено следующее:

в загрузочной зоне температура материала скрепляющего слоя во втором скрепляющем слое составляет от 110 до 130°С; и/или

в переходной зоне температура материала скрепляющего слоя во втором скрепляющем слое составляет от 240 до 260°С; и/или

в зоне дозирования/смешивания температура материала скрепляющего слоя во втором скрепляющем слое составляет от 255 до 285°С.

Если имеется второй скрепляющий слой, и второй скрепляющий слой граничит со слоем листовой основы, то в альтернативном варианте или дополнительно в случае сплавляющего слоя из ПП может быть применено следующее:

в загрузочной зоне температура материала скрепляющего слоя во втором скрепляющем слое составляет от 130 до 150°С; и/или

в переходной зоне температура материала скрепляющего слоя во втором скрепляющем слое составляет от 190 до 210°С; и/или

в зоне дозирования/смешивания температура материала скрепляющего слоя во втором скрепляющем слое составляет от 155 до 310°С.

Каждый из материалов скрепляющего слоя и материал сплавляющего слоя плавится в экструдере до образования расплавов соответствующих материалов. Согласно изобретению, температуру материала обычно определяют как температуру материала во время подачи или после расплавления, т.е. в расплаве. Однако в альтернативном варианте температура может быть измерена на внутренней поверхности устройства, включающего зону, по которой протекает расплав, или она может представлять собой установленную температуру, которую устанавливают в качестве температуры зоны в экструдере.

Обычно при осуществлении способа согласно изобретению каждый из материалов скрепляющего слоя и материал сплавляющего слоя могут быть поданы в загрузочный блок через соответствующий отдельный питатель, который может включать шнек или другие средства транспортировки материалов через питатель в загрузочный блок. Обычно в экструдерах или соэкструдерах, т.е. устройствах для экструзии многослойных листов, включающих термопластические полимерные материалы, каждый питатель может включать зону загрузки исходных материалов, за которой расположена переходная зона, затем зона дозирования/смешивания, затем зона соединения и гильзы для расплава, которая подводит материал в загрузочный блок. Каждая зона может включать одну или более субзон, которые в настоящей работе также могут называться «зонами». В загрузочной зоне исходный материал, подаваемый в питатель, размягчается и нагревается почти до температуры плавления. В переходной зоне материал плавится с образованием расплава материала, и происходит повышение давления. В зоне дозирования/смешивания получают однородный расплав. В зоне соединения/гильзы для расплава материал подают в загрузочный блок. В верхней зоне загрузочного блока и нижней зоне загрузочного блока образуется структура дополнительного соэкструдируемого слоя. Затем два расплава экструдируют совместно из одной общей головки экструдера. Питатель, загрузочный блок, зона соединения/гильзы для расплава и/или головка могут включать один или более нагревателей или нагревательных элементов (и потенциально охлаждающих элементов), работой которых могут управлять один или более регуляторов. Нагреватели могут быть установлены для нагрева материалов, находящихся внутри экструдера, до температуры, установленной для каждой из зон. Один или более нагревателей могут представлять собой рубашку или корпус, который окружает или заключает в себе зону, например, в виде наружной трубы. Энергия нагрева также может создаваться за счет трения внутри экструдера и, в частности, внутри питателя. В контексте настоящего изобретения упоминание температуры внутри зоны означает одну или более установленных температур, среднюю температуру материала или расплава в зоне, максимальную температуру материала или расплава в зоне, минимальную температуру материала или расплава в зоне, температуру, измеренную в одной точке в или вблизи материала или расплава, находящегося в зоне, температуру нагревательного элемента и температуру, измеренную на или вблизи внутренней поверхности экструдера в соответствующей зоне. Обычно величины этих температур близки, однако локальные температуры могут различаться на несколько градусов. Как было указано, загрузочный блок может включать верхнюю и нижнюю зону, где верхняя зона расположена после зоны соединения и гильзы для расплава, а нижняя зона соединена с головкой, из которой производят экструзию соэкструдируемого расплава. Головка может включать три внутренние зоны, располагаемые в поперечном направлении, каждая из которых обычно включает две или три субзоны в указанном поперечном направлении. Внутри головки расплавы или экструдаты сливаются и сплавляются друг с другом с образованием многослойной структуры, которая образует слои, наносимые совместной экструзией, которые наносят на слой листовой основы, после чего проводят охлаждение или быстрое охлаждение. Охлаждение или быстрое охлаждение выполняют нанесением полученных слоев покрытия или многослойного листа на охлаждающий валок в последующем этапе нанесения покрытия соэкструзией. В этапе нанесения покрытия два или более соэкструдированных расплава экструдируют на слой листовой основы, в результате чего соэкструдированные слои фиксируются на слое листовой основы. Нанесенные слои и слой листовой основы пропускают через зазор между охлаждающим валком и расположенным напротив него зажимным валком, и между двумя валками может быть приложено давление. Сплавляющий слой предпочтительно обращен к охлаждающему валку, слой листовой основы предпочтительно обращен к зажимному валку. Как было указано, перед нанесением соэкструдируемого расплава на слой листовой основы, на слой листовой основы может быть нанесено грунтовочное покрытие или подобное покрытие. Слой листовой основы может быть получен экструзией, и/или необязательное грунтовочное покрытие может быть нанесено непосредственно перед нанесением слоев соэкструзией на слой листовой основы, т.е. в течение периода времени, составляющего менее 60, 30, 15, 5, 4, 3, 2 или 1 секунды до нанесения.

Если экструдер включает питатель, включающий загрузочную зону, переходную зону и зону дозирования/смешивания, то температура двух (или более) соэкструдируемых материалов может быть повышена при перемещении через указанную последовательность зон.

Материал (материалы) скрепляющего слоя может быть подвергнут нагреванию в загрузочной зоне и переходной зоне для достижения максимальной температуры вблизи или в зоне дозирования/смешивания. Затем температура материала (материалов) скрепляющего слоя может быть несколько понижена, в случае сплавляющего слоя из сложного полиэфира, например, на величину, составляющую от 5 до 15°С или от 8 до 12°С, и в случае сплавляющего слоя из ПП, например, на величину, составляющую от 2 до 10°С или от 3 до 7°С, на входе в загрузочный блок или в загрузочном блоке, потенциально в верхней зоне загрузочного блока.

В общем, согласно изобретению, температуры материала (материалов) скрепляющего слоя и материала сплавляющего слоя в загрузочной зоне экструдера предпочтительно различаются.

Два (или более) соэкструдируемых материала могут транспортироваться через питатель с помощью соответствующего червячного вала, шнека или бесконечного шнека соответствующего питателя. Соответствующие материалы могут быть поданы по отдельности в соответствующий питатель и/или по отдельности в общий загрузочный блок и/или по отдельности в общую головку.

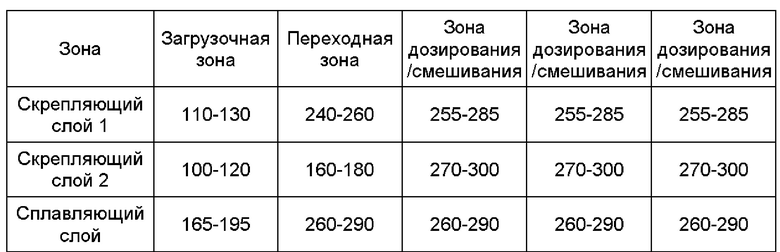

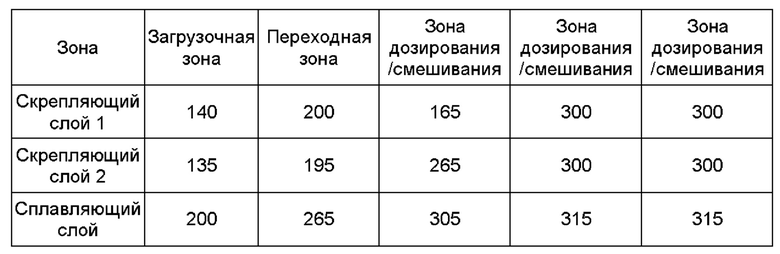

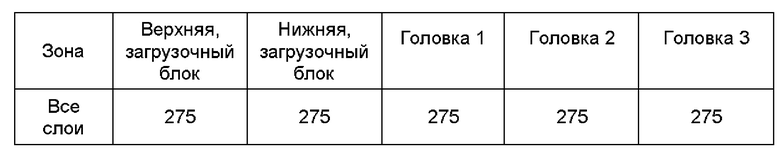

В случае нанесения двух скрепляющих слоев и сплавляющего слоя из сложного полиэфира, при транспортировке соответствующих материалов внутри экструдера, т.е. при проведении этапа нанесения покрытия соэкструзией, соответствующие материалы могут иметь следующие температуры (°С) в рассмотренных выше различных зонах экструдера. Температурный интервал в каждой зоне может быть скомбинирован с температурным интервалом в одной или более других зон, но предпочтительные комбинации температурных интервалов приведены ниже:

Скрепляющий слой 1 представляет собой скрепляющий слой, граничащий со слоем листовой основы, в то время как скрепляющий слой 2 представляет собой скрепляющий слой, граничащий со сплавляющим слоем.

В тех примерах осуществления, в которых скрепляющий слой 1 отсутствует, т.е. единственным скрепляющим слоем является скрепляющий слой 2, предпочтительные температуры идентичны температурам, представленным выше для скрепляющего слоя 2 и сплавляющего слоя.

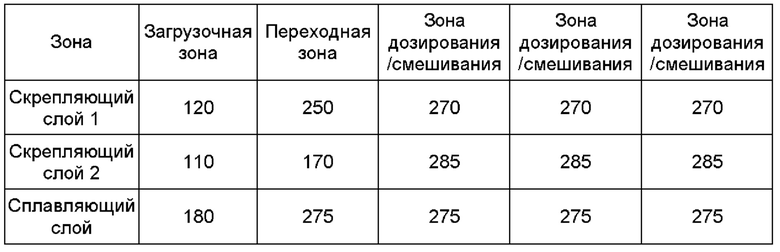

Предпочтительные конкретные приблизительные температуры (°С):

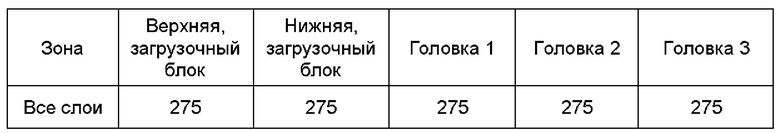

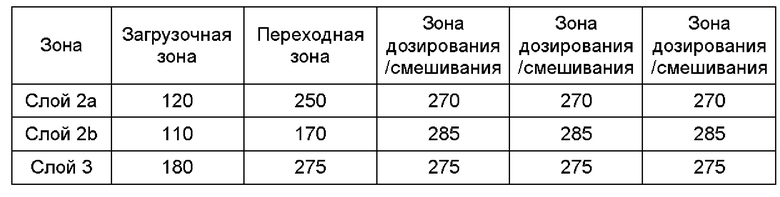

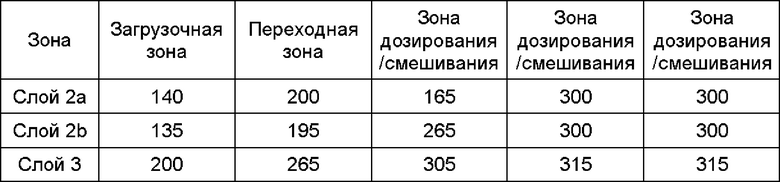

Аналогично, в случае применения двух скрепляющих слоев и сплавляющего слоя из ПП, при транспортировке соответствующих материалов внутри экструдера, соответствующие материалы могут иметь следующие температуры (°С) в рассмотренных выше различных зонах экструдера. Температурный интервал в каждой зоне может быть скомбинирован с температурным интервалом в одной или более других зон, но предпочтительные комбинации температурных интервалов приведены ниже:

В тех примерах осуществления, в которых скрепляющий слой 1 отсутствует, т.е. единственным скрепляющим слоем является скрепляющий слой 2, предпочтительные температуры идентичны температурам, представленным выше для скрепляющего слоя 2 и сплавляющего слоя.

Предпочтительные конкретные приблизительные температуры (°С):

В одном из примеров осуществления многослойного листа согласно изобретению толщина сплавляющего слоя составляет менее 6 мкм.

В дополнение к вышеизложенным преимуществам настоящего изобретения неожиданно было обнаружено, что возможно нанесение очень тонкого сплавляющего слоя при одновременном достижении сцепления с нижней оболочкой блистерной упаковки, достаточного для удобного прорыва верхней оболочки. Таким образом, тонкий сплавляющий слой согласно настоящему примеру осуществления позволяет снижать сопротивление верхней оболочки пробиванию, но обеспечивает подходящее сцепление с нижней оболочкой. Таким образом, между указанными двумя параметрами может быть достигнут баланс, позволяющий извлекать из упаковки продукт, находящийся в полостях блистерной упаковки, посредством прорыва верхней оболочки. Неожиданно испытания показали, что такие многослойные материалы обладают достаточно низким сопротивлением пробиванию и достаточно прочным сцеплением между верхней и нижней оболочками, которые позволяют проталкивать продукт через верхнюю оболочку.

Предпочтительно толщина сплавляющего слоя может составлять менее 5,5, 5, 4,5, 4 или 3,5 мкм и/или более 1, 1,5, 2 или 2,5 мкм. Было обнаружено, что подходящий интервал толщины составляет от 1 до 6, от 1,5 до 5,5, от 2 до 5, от 2 до 4,5, от 2 до 4, от 2,5 до 3,5, наиболее предпочтительно толщина составляет приблизительно 3 мкм. Аналогичные числовые значения предпочтительны для поверхностной плотности сплавляющего слоя, измеряемой в г/м2.

В одном из примеров осуществления суммарная поверхностная плотность по меньшей мере одного скрепляющего слоя и сплавляющего слоя меньше или равна 16 г/м2. Предпочтительно суммарная поверхностная плотность меньше или равна 15, 14, 13, 12, 11, 10, 8, 7, 6 или 5 г/м2. Суммарная поверхностная плотность предпочтительно равна или превышает 3, 4, 5, 6, 7 или 8 г/м2. Предпочтительные интервалы включают от 3 до 15, от 4 до 15, от 4 до 12, от 4 до 10, от 4 до 9, от 4 до 8, от 4 до 7, от 4 до 6,от 4 до 15, от 5 до 12, от 5 до 10, от 5 до 9, от 5 до 8, от 5 до 7 и от 5 до 6 г/м2.

В одном из примеров осуществления многослойный лист дополнительно включает:

слой бумаги; и

по меньшей мере один полученный экструзионным ламинированием слой, расположенный между слоем листовой основы и слоем бумаги;

где по меньшей мере один полученный экструзионным ламинированием слой расположен на главной поверхности слоя листовой основы, противоположной главной поверхности слоя листовой основы, на которой расположен по меньшей мере один скрепляющий слой;

где слой бумаги и слой листовой основы нанесены экструзионным ламинированием друг на друга с помощью меньшей мере одного слоя для экструзионного ламинирования.

Этот пример осуществления позволяет одновременно скреплять слои экструдированного покрытия и слой бумаги со слоем листовой основы, т.е. проводить скрепление в течение одного этапа. Таким образом, нанесение покрытия экструзией и экструзионное ламинирование могут быть выполнены одновременно или по существу одновременно в тандемном экструдере. Таким образом, устраняется необходимость выполнения сначала одного этапа экструзии, а затем другого этапа экструзии в другом экструдере, что упрощает способ изготовления.

Неожиданно было обнаружено, что баланс между сопротивлением пробиванию многослойного материала согласно изобретению и сцеплением сплавляющего слоя с нижней оболочкой блистерной упаковки, обеспечивающий выталкивание продукта, может быть достигнут посредством присоединения слоя бумаги согласно настоящему примеру осуществления. В частности, он может быть достигнут в комбинации с последним примером осуществления, в котором раскрыта толщина сплавляющего слоя.

Слой, получаемый экструзионным ламинированием, может представлять собой, быть получен на основе, включать или по существу состоять из ПЭ.

Суммарная поверхностная плотность по меньшей мере одного полученного экструзионным ламинированием слоя предпочтительно меньше или равна 15, 14, 13, 12, 11, 10, 9, 8, 7, 6 или 5 г/м2. Предпочтительно суммарная поверхностная плотность может превышать 5, 6, 7, 8, 9 или 10 г/м2. Предпочтительные интервалы суммарной плотности включают от 2 до 15, от 3 до 15, от 4 до 15, от 5 до 15, от 6 до 14, от 7 до 13, от 8 до 13, от 8 до 12 или от 9 до 11 г/м2.

В альтернативном примере осуществления вместо экструзионного ламинирования слоев, слой бумаги и слой листовой основы скрепляют друг с другом или склеивают друг с другом с образованием многослойного материала с помощью клеящего вещества, которое может представлять собой клеящее вещество, полученное на основе растворителя, необязательно двухкомпонентное, т.е. включающее клеящее вещество и ускоритель отверждения. Таким образом, многослойный лист согласно изобретению дополнительно включает:

слой бумаги; и

по меньшей мере один слой клеящего вещества для ламинирования, расположенный между слоем листовой основы и слоем бумаги;

где по меньшей мере по меньшей мере один слой клеящего вещества для ламинирования расположен на главной поверхности слоя листовой основы, противоположной главной поверхности слоя листовой основы, на которой расположен по меньшей мере один скрепляющий слой;

где слой бумаги и слой листовой основы склеивают друг с другом с образованием многослойного материала с помощью по меньшей мере одного слоя клеящего вещества для ламинирования.

Клеящее вещество может быть нанесено с поверхностной плотностью, составляющей от 1 до 4 или от 2 до 3, потенциально 2,74 г/м2, ускоритель отверждения может быть нанесен с поверхностной плотностью, составляющей от 0,1 до 0,4 или от 0,2 до 0,3, потенциально 0,26 г/м2. Подходящим двухкомпонентным клеящим веществом/ускорителем отверждения на основе растворителя является продукт LIOFOL LA 3644/LA 6055, выпущенный на рынок LOCTITE в мае 2013 г., который разбавляют этилацетатом.

В одном из примеров осуществления по меньшей мере один полученный экструзионным ламинированием слой включает два или более слоев, полученных экструзионным ламинированием, и при этом слой бумаги наносят совместным экструзионным ламинированием на слой листовой основы с помощью двух или более слоев многослойного материала.

Поверхностная плотность каждого слоя, полученного экструзионным ламинированием, может составлять от 1 до 10, от 2 до 8, от 3 до 7 или от 4 до 6 г/м2.

В более подробном варианте настоящего примера осуществления показатели текучести расплава по меньшей мере двух слоев отличаются друг от друга, и слой, полученный экструзионным ламинированием, присоединенный к слою бумаги, может иметь более высокий показатель текучести расплава, чем слой, присоединенный к слою листовой основы, что может повышать сцепление между слоем бумаги и слоем листовой основы и/или между слоями, полученными экструзионным ламинированием.

Экспериментально было показано, что, если два слоя, полученные экструзионным ламинированием, состоят из, получены на основе, включают или по существу состоят из ПЭ, то подходящим материалом являются полиэтилены низкой плотности (ПЭНП), необязательно имеющие соответствующие показатели текучести расплава MI8 и МЕ4. Подходящим Ml4 ПЭНП является 23L430B, выпущенный на рынок INEOS в январе 2014 г.; подходящим Ml8 ПЭНП является 19N430B, выпущенный на рынок INEOS в ноябре 2007 г.

В одном из примеров осуществления по меньшей мере один полученный экструзионным ламинированием слой представляет собой, включает, по существу состоит из или получен на основе полиэтилена.

В одном из примеров осуществления слой листовой основы из алюминия подвергали отжигу.

Отжиг представляет собой хорошо известный способ, включающий тепловую обработку, которая изменяет физические и иногда химические свойства материала, повышая его гибкость и снижая твердость. Отжиг обычно включает нагревание материала до температуры, превышающей его температуру перекристаллизации, поддержание подходящей температуры и последующее охлаждение.

Отжиг алюминиевой фольги, такой как алюминиевая фольга, подходящая для получения слоя листовой основы согласно настоящему изобретению, также является хорошо известным способом. При проведении этого способа могут быть удалены масла или остатки, которые могут затруднять сцепление экструдированных слоев. Таким образом, может быть повышена прочность сцепления между скрепляющим слоем и потенциально слоем, полученным экструзионным ламинированием, присоединяемым к слою листовой основы, что вносит определенный вклад в механические свойства многослойного материала, позволяя извлекать продукт, находящийся в блистерной упаковке, выталкиванием продукта через разрыв в многослойном материале согласно изобретению, который образует верхнюю оболочку блистерной упаковки.

Поскольку отожженная алюминиевая фольга мягче неотожженной фольги, повышенная упругость или эластичность слоя листовой основы может приводить к повышению сопротивления пробиванию, в результате чего для снижения сопротивления пробиванию может быть предпочтительнее использовать более тонкий слой алюминия.

Неожиданно было обнаружено, что подходящие механические свойства многослойного материала согласно изобретению (см. приведенные выше рассуждения) могут быть получены при толщине слоя листовой основы согласно приведенному ниже примеру осуществления, в котором толщина слоя листовой основы составляет менее 20 мкм.

Толщина слоя листовой основы предпочтительно составляет менее 19, 18, 17, 16, 15, 14, 13, 12, 11, 10, 9, 8, 6 или 7 мкм и/или более 1, 2, 3, 4, 5 или 6, и более предпочтительно от 1 до 20, от 2 до 15, от 3 до 10, от 4 до 8, от 5 до 7 или от 6 до 7 мкм. В настоящем примере предпочтительная толщина составляет 6,35 мкм.

В одном из примеров осуществления сплавляющий слой состоит из, получен на основе, включает или по существу состоит из полиэтилентерефталата.

Полиэтилентерефталат (ПЭТ) может представлять собой аморфный (АПЭТ) и/или модифицированный гликолем ПЭТ или ПЭТГ.

В одном из примеров осуществления по меньшей мере один скрепляющий слой включает два или более скрепляющих слоев.

Два или более скрепляющих слоев или каждый скрепляющий слой может быть сформирован способом нанесения покрытия соэкструзией, причем слой, граничащий со слоем листовой основы, обеспечивает сцепление со слоем листовой основы, а слой, граничащий со сплавляющим слоем, обеспечивает сцепление со сплавляющим слоем. Аналогично, два скрепляющих слоя могут быть соединены друг с другом. Материалы скрепляющих слоев могут быть выбраны в соответствии с указанными целями.

Соответственно, в случае применения двух скрепляющих слоев предпочтительно, чтобы скрепляющий слой, граничащий со сплавляющим слоем, представлял собой, включал, состоял из или был получен на основе сополимера или терполимера, содержащего МА, такого как Lotader 4503, который был выпущен на рынок Arkema в январе 2015 г., сополимера ПЭ на основе акрилата или ЭВА, в частности, сополимера ЭВА, и чтобы скрепляющий слой, граничащий со слоем листовой основы, представлял собой, включал, состоял из или был получен на основе ЭАК, в частности, сополимера ЭАК или ЭМАК, такого как полимер, поставляемый ExxonMobil под торговым наименованием Escor™ 511,0 выпущенный на рынок ExxonMobil в январе 2015 г. Содержание винилацетата в скрепляющем слое, включающем ЭВА, или в ЭВА, составляющем такой скрепляющий слой, может составлять от 20 до 40 или от 25 до 30% масс, и содержание этилена может составлять по существу оставшуюся часть материала, т.е. от 60 до 80 или от 70 до 85% масс. Содержание акриловой кислоты в скрепляющем слое, включающем ЭАК, или в ЭАК, составляющем такой скрепляющий слой, может составлять от 5 до 15 или от 9 до 13% масс. Это может обеспечивать достаточное сцепление соответствующих слоев между собой.

Толщина или поверхностная плотность одного или обоих скрепляющих слоев и/или сплавляющего слоя предпочтительно равна или превышает 0,5, 1, 2,5 или 3 мкм или г/м2. Такая толщина или поверхностная плотность предпочтительно составляет от 0,5 до 10, от 1 до 8, от 1 до 7, от 1 до 6, от 1 до 5 или от 2 до 4 мкм или г/м2. В случае наличия двух скрепляющих слоев толщины или поверхностные плотности сплавляющих слоев предпочтительно отличаются друг от друга на величину, составляющую менее 3, 2 или 1 мкм или г/м2.

В одном из примеров осуществления сопротивление пробиванию многослойного листа, измеренное в соответствии со стандартом ASTM F1306-90 (1994), адаптированным таким образом, что диаметр испытуемого образца составляет 48 мм, вместо 34,9 мм, указанных в стандарте, меньше или равно 8 Н, предпочтительно меньше или равно 7,5, 7,0, 7, 6,8, 6,6, 6,5, 6,4, 6,3, 6,2, 6,1, 6,0, 6, 5,9, 5,8, 5,7 или 5,6 Н, наиболее предпочтительно меньше или равно 5,5 Н.

Настоящее изобретение также относится к блистерной упаковке, включающей:

многослойный лист, раскрытый в любом из предшествующих абзацев, который служит верхней оболочкой блистерной упаковки;

нижнюю оболочку блистерной упаковки, включающую полости;

один или более продуктов потребления, находящихся в одной или более полостей;

где верхняя оболочка расположена таким образом, что нижняя поверхность сплавляющего слоя обращена к поверхности для сварки и приварена к поверхности для сварки нижней оболочки, причем поверхность для сварки окружает указанные полости.

Нижняя оболочка или ее поверхность для сварки может быть изготовлена из сложного полиэфира, ПЭТ, ПП или смеси ПП/ПЭ, ПВХ и/или ПВДХ, или включать наружный сплавляющий слой, включающий один их перечисленных материалов или другой материал, который подходит для сварки сплавляющего слоя.

Материал нижней оболочки или ее поверхности для сварки может быть идентичен до материалу сплавляющего слоя многослойного листа или верхней оболочки.

Другой аспект настоящего изобретения относится к способу изготовления многослойного листа согласно любому из приведенных выше примеров осуществления, который включает следующие этапы:

предоставление слоя листовой основы из алюминия; и

нанесение соэкструзией по меньшей мере одного скрепляющего слоя и сплавляющего слоя на слой листовой основы таким образом, что скрепляющий слой находится между слоем листовой основы и сплавляющим слоем, где сплавляющий слой присоединен к слою листовой основы посредством скрепляющего слоя.

Согласно представленному аспекту, способ включает изготовление блистерной упаковки, где способ включает следующие этапы:

предоставление многослойного листа согласно любому из приведенных выше примеров осуществления в качестве верхней оболочки блистерной упаковки;

предоставление нижней оболочки блистерной упаковки, включающей полости и поверхность для сварки, окружающую полости;

расположение одного или более продуктов потребления в одной или более полостей;

расположение верхней оболочки так, чтобы нижняя поверхность сплавляющего слоя была обращена к поверхности для сварки нижней оболочки; и

сварку многослойного листа с поверхностью для сварки нижней оболочки.

Верхняя оболочка может быть вырезана или высечена штампом до размера блистерной упаковки до или после сварки с нижней оболочкой.

Впоследствии полость блистерной упаковки может быть открыта надавливанием, например, пальцем, на нижнюю поверхность полости напротив части верхней оболочки над полостью с силой, достаточной для продавливания этой части верхней оболочки, чтобы содержащийся в полости продукт мог быть вытолкнут через отверстие, продавленное в части верхней оболочки.

В одном из примеров осуществления способа согласно изобретению способ дополнительно включает следующие этапы:

присоединение слоя бумаги к слою листовой основы посредством экструзионного ламинирования в результате экструдирования по меньшей мере одного полученного экструзионным ламинированием слоя между слоем листовой основы и слоем бумаги;

причем этапы присоединения слоя бумаги и слоя, наносимого экструзией, к слою листовой основы выполняют одновременно или в виде однопроходного способа.

Последние из упомянутых этапы предпочтительно могут быть выполнены с помощью тандемного экструдера, который представляет собой экструдер, позволяющий проводить этап экструзионного ламинирования и этап нанесения покрытия экструзией одновременно или в виде однопроходного способа на двух соответствующих главных поверхностях слоя листовой основы.

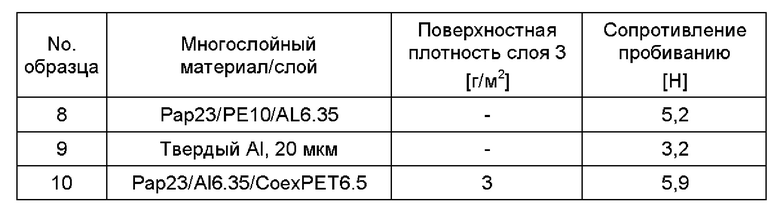

Ниже примеры осуществления изобретения рассмотрены более подробно со ссылками на сопроводительные графические материалы, в которых:

На Фиг. 1 схематично представлен вид в разрезе одного из примеров осуществления многослойного листа согласно настоящему изобретению, присоединенного к нижней оболочке с образованием блистерной упаковки;

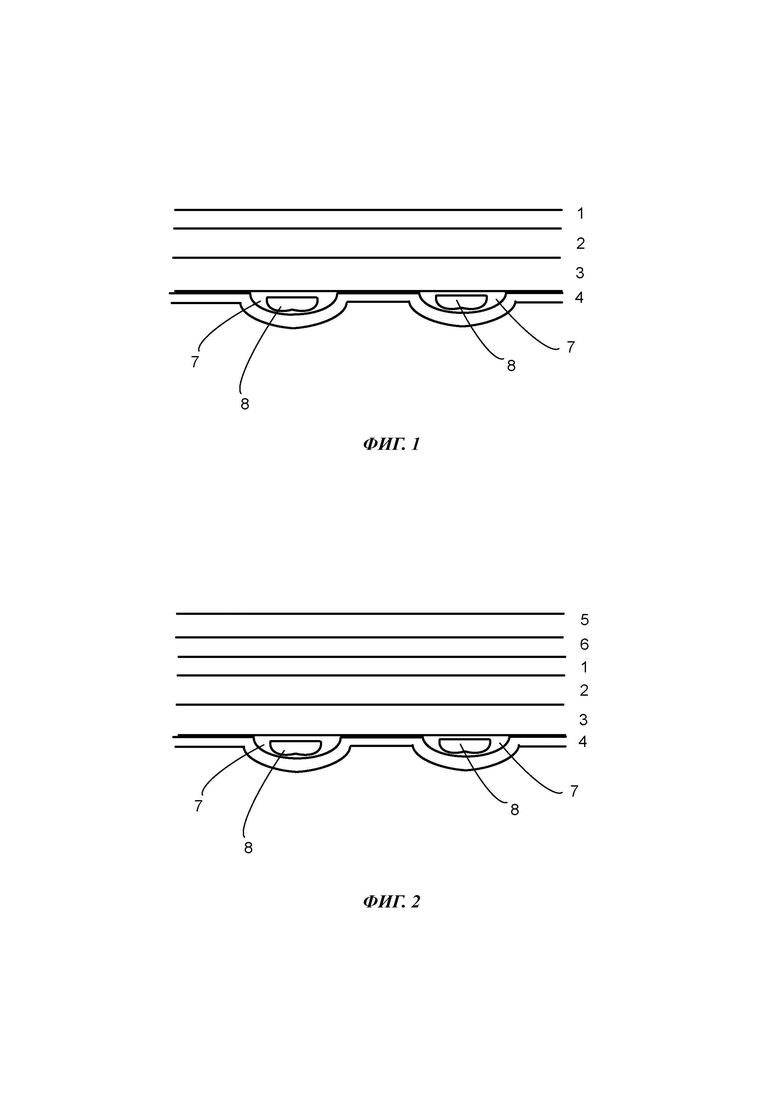

На Фиг. 2 представлен вид, аналогичный виду, показанному на Фиг. 1, другого примера осуществления многослойного листа согласно настоящему изобретению, присоединенного к нижней оболочке с образованием блистерной упаковки;

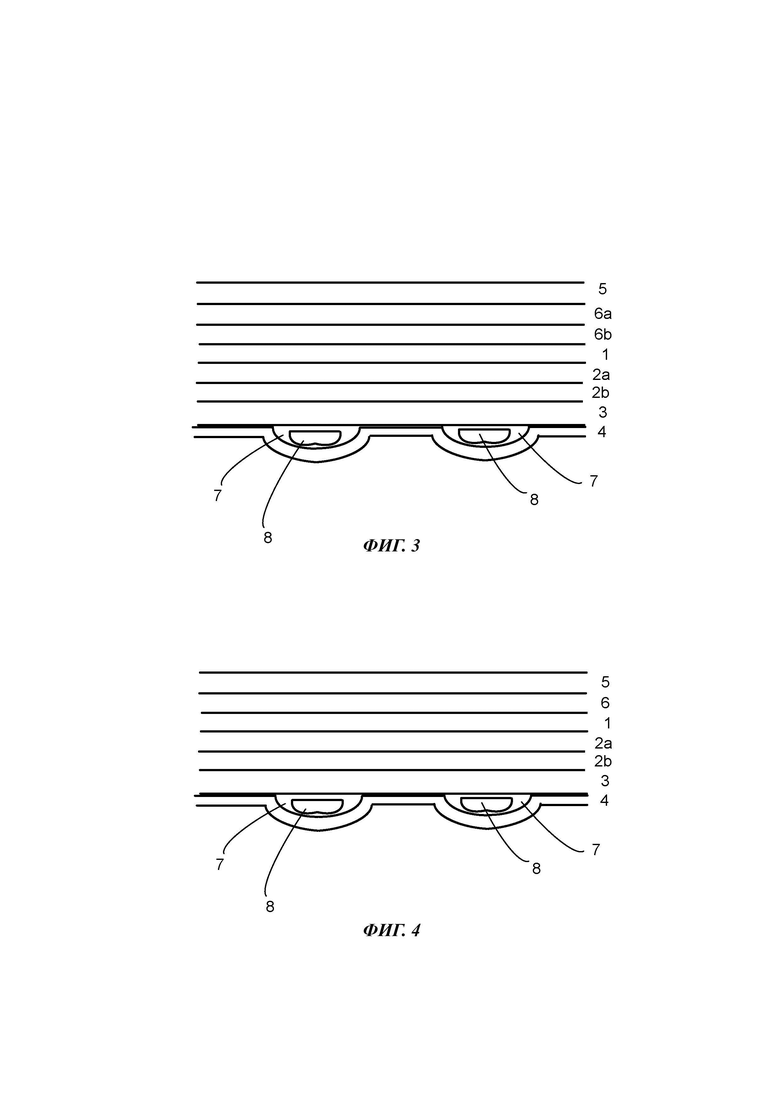

На Фиг. 3 представлен вид, аналогичный виду, показанному на Фиг. 1, другого примера осуществления многослойного листа согласно настоящему изобретению, присоединенного к нижней оболочке с образованием блистерной упаковки;

На Фиг. 4 представлен вид, аналогичный виду, показанному на Фиг. 1, другого примера осуществления многослойного листа согласно настоящему изобретению, присоединенного к нижней оболочке с образованием блистерной упаковки;

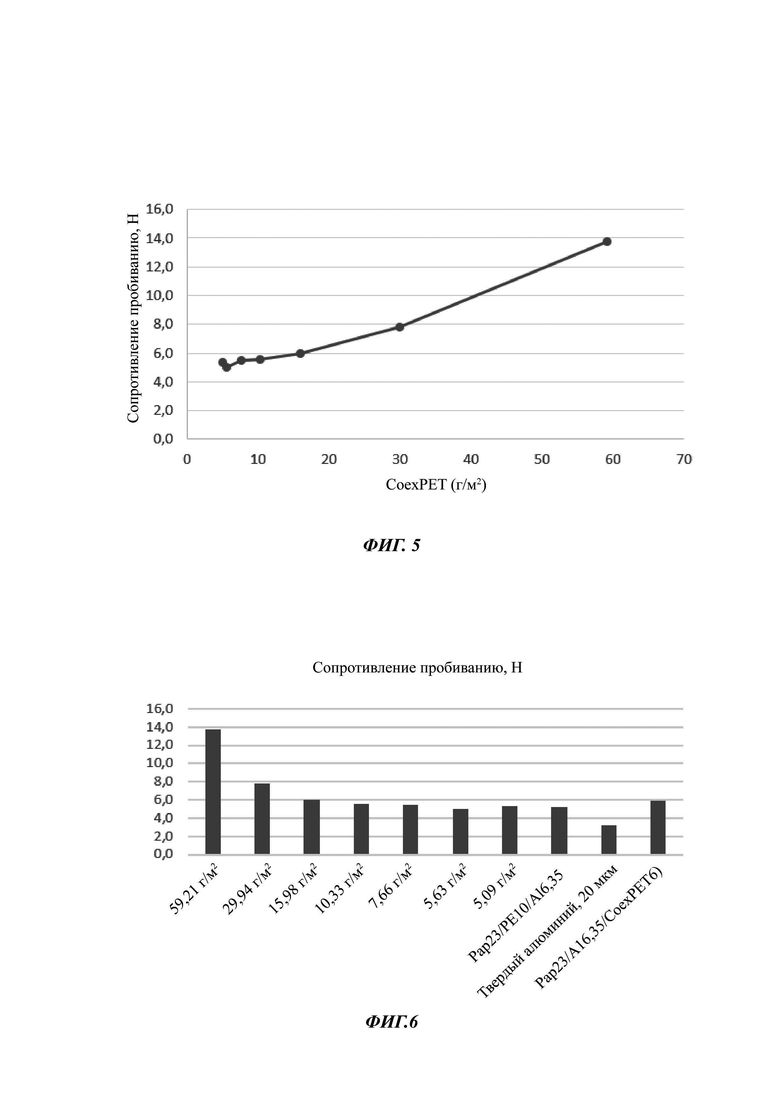

На Фиг. 5 представлена зависимость сопротивления пробиванию от плотности нанесенного соэкструзией слоя в образцах многослойного материала, показанного на Фиг. 4; и

На Фиг. 6 представлена гистограмма сопротивления пробиванию различных образцов многослойных материалов.

На Фиг. 1 представлен один из примеров осуществления многослойного листа согласно настоящему изобретению, многослойный лист которого предназначен для применения в качестве прорываемой верхней оболочки для блистерной упаковки. Многослойный материал включает отожженный слой 1 листовой основы из алюминия, скрепляющий слой 2 на основе полиолефина, в частности, ПЭ, и сплавляющий слой 3 на основе сложного полиэфира. В альтернативном варианте сплавляющий слой 3 может быть получен на основе ПП или смеси ПП/ПЭ.

Сплавляющий слой 3 и скрепляющий слой 2 нанесены соэкструзией на слой 1 листовой основы таким образом, что скрепляющий слой 2 расположен между слоем 1 листовой основы и сплавляющим слоем 3, и сплавляющий слой 3 присоединен к слою 1 листовой основы посредством скрепляющего слоя 2.

Сплавляющий слой из сложного полиэфира состоит из АПЭТ и/или ПЭТГ, которые могут быть герметично присоединены к нижней оболочке, состоящей из ПЭТ, АПЭТ, ПЭТГ, ПВХ и ПВДХ, или ее поверхности для сварки. В случае применения сплавляющего слоя из полипропилена (ПП) или смеси ПП/полиэтилена (ПП/ПЭ), многослойный материал способен герметично присоединяться к ПП.

Многослойный лист герметично присоединяют или сваривают с поверхностью для сварки нижней оболочки 4 из АПЭТ.

Слой 1 листовой основы имеет первую главную поверхность, которая обращена к скрепляющему слою 2, и противоположную вторую главную поверхность, которая представляет собой наружную главную поверхность, обращенную к окружающей среде. Слой 1 листовой основы получают в первом отельном способе (таком как способ экструзии) до нанесения на нее соэкструзией скрепляющего слоя 2 и сплавляющего слоя 3, что дополнительно описано ниже.

Обычно все слои вариантов многослойного листа, рассмотренных в описании и показанных на графических материалах, распределены до достижения по существу одинаковой толщины или поверхностной плотности по существу на всей плоскости поверхности листа.

Поверхностная плотность сплавляющего слоя 3 составляет 3 г/м2, а поверхностная плотность скрепляющего слоя 2 составляет 3,5 г/м2. Толщина сплавляющего слоя составляет 3 мкм. Толщина слоя листовой основы составляет 6,35 мкм.

Скрепляющий слой 2 состоит из материала Lotader 4503, выпущенного на рынок Arkema в январе 2015. Сплавляющий слой 3 состоит из материала Skygreen PN100, выпускаемого SK Chemicals.

Блистерная упаковка, получаемая из слоев 1, 2, 3, 4, показанная на Фиг. 1, включает многослойный лист, который представляет собой верхнюю оболочку блистерной упаковки и сварен с нижней оболочкой 4. Нижняя оболочка 4 представляет собой традиционную нижнюю оболочку, включающую совокупность полостей 7, каждая из которых содержит продукт 8 потребления, такой как лекарственная таблетка, расположенная в полости 7.

Многослойный лист или верхняя оболочка расположена таким образом, что нижняя поверхность сплавляющего слоя 3 обращена к верхней поверхности для сварки и приварена к верхней поверхности для сварки нижней оболочки 4, причем поверхность для сварки окружает указанные полости 7 со всех сторон.

Многослойный лист, изображенный на Фиг. 1, получен согласно примеру осуществления способа изготовления согласно настоящему изобретению, который включает следующую последовательность этапов:

получение слоя листовой основы 1 из алюминия из рулона экструдированной отожженной алюминиевой фольги; и

нанесение соэкструзией скрепляющего слоя 2 и сплавляющего слоя 3 на слой 1 листовой основы, где сплавляющий слой 3 присоединяют к слою 1 листовой основы посредством скрепляющего слоя 2.

Этап нанесения экструзией выполняют в традиционном экструдере согласно приведенному выше общему рассмотрению настоящего изобретения. Экструдер включает головку для экструзии наносимых соэкструзией слоев 2, 3. Экструдер включает загрузочную зону, переходную зону, зону дозирования/смешивания и загрузочный блок, включающий зону загрузочного блока, согласно существующему уровню техники.

Блистерную упаковку, показанную на Фиг. 1, получают последовательным выполнением следующих этапов:

отматывание от рулона многослойного листа, применяемого в качестве верхней оболочки блистерной упаковки;

отматывание от рулона нижней оболочки 4 блистерной упаковки:

расположение индивидуальных продуктов 8 потребления в каждой полости 7;

расположение многослойного листа или верхней оболочки так, чтобы нижняя поверхность сплавляющего слоя 3 была обращена к верхней поверхности для сварки нижней оболочки 4;

сварка многослойного листа с поверхностью для сварки нижней оболочки 4;

нарезка или высекание штампом блистерных упаковок подходящего размера из сваренных друг с другом оболочек.

Перечисленные этапы выполняют традиционным образом.

На Фиг. 2 представлен другой пример осуществления, идентичный примеру, представленному на Фиг. 1, за исключением того, что он включает слой 5 бумаги. На главную поверхность слоя 5 бумаги, обращенную от слоя 1 листовой основы, может быть нанесена печать и/или краска. Слой 5 бумаги присоединен к слою 1 листовой основы с помощью слоя 6 клеящего вещества для ламинирования на основе растворителя. Слой 6 клеящего вещества для ламинирования состоит из клея/ускорителя отверждения LIOFOL LA 3644/LA 6055, выпущенного на рынок LOCTITE в мае 2013 года, разбавленного этилацетатом. Плотность нанесения клея составляет 2,74 г/м2, плотность нанесения ускорителя отверждения составляет 0,26 г/м2. В процессе изготовления многослойного листа нанесение соэкструзией слоев 2 и 3 и скрепление слоя 1 листовой основы со слоем 5 бумаги выполняют в виде отдельных этапов. Сначала традиционным способом выполняют скрепление. Между этапами нанесения соэкструзией и скрепления выполняют сушку или отверждение для обеспечения возможности проведения оставшихся двух этапов.

Пример осуществления блистерной упаковки, показанный на Фиг. 2, получают аналогично примеру, показанному на Фиг. 1. Однако перед получением многослойного листа, показанного на Фиг. 1, и до получения блистерной упаковки, многослойный лист, представленный на Фиг. 1, отматывают от рулона для закрепления на слое 1 листовой основы слоя 5 бумаги посредством применения традиционного слоя 6 клеящего вещества для ламинирования.

На Фиг. 3 представлен другой пример осуществления, аналогичный примеру, представленному на Фиг. 2, за исключением следующего: вместо одного скрепляющего слоя 2, показанного на Фиг. 2, соэкструзией нанесены два скрепляющих слоя 2а и 2b, а на слой листовой основы экструзионным ламинированием с помощью двух слоев 6а, 6b, полученных экструзионным ламинированием, нанесен слой 5 бумаги.

Скрепляющий слой 2b состоит из материала Lotader 4503, выпущенного на рынок Arkema в январе 2015 года. Скрепляющий слой 2а состоит из материала Escor™ 5110, выпущенного на рынок ExxonMobil в январе 2015 года. Поверхностная плотность скрепляющего слоя 2b составляет 2 г/м2, а поверхностная плотность скрепляющего слоя 2а составляет 1,5 г/м2.

Полученные экструзионным ламинированием слои 6а, 6b состоят из ПЭ Ml8 и ПЭ Ml4, соответственно. Толщина каждого слоя 6а, 6b составляет 5 г/м2.

Пример осуществления блистерной упаковки, показанный на Фиг. 3, получают аналогично примеру, показанному на Фиг. 1. Однако этап экструзионного ламинирования и этап нанесения экструзией способа изготовления многослойного листа выполняют в виде однопроходного способа в традиционном тандемном экструдере в соответствии с раскрытым выше общим описанием настоящего изобретения. Тандемный экструдер включает два экструдера, один из которых имеет головку для экструзии наносимых совместной экструзией слоев 2а, 2b, 3, а другой имеет головку для экструзионного ламинирования слоев 6а, 6b. Каждый экструдер включает загрузочную зону, переходную зону, зону дозирования/смешивания и загрузочный блок, включающий зону загрузочного блока, согласно существующему уровню техники. Сначала выполняют экструзионное ламинирование, а затем - нанесение покрытия экструзией.

При перемещении соответствующих материалов в экструдере для нанесения покрытия соэкструзией, т.е. при выполнении этапа нанесения покрытия соэкструзией, в перечисленных выше различных зонах экструдера поддерживают следующие температуры (°С) соответствующих материалов:

В примерах осуществления, показанных на Фиг. 1 и 2, в которых имеется только один скрепляющий слой 2, температуры экструзии для скрепляющего слоя 2 идентичны температурам скрепляющего слоя 2b, указанным выше. Температуры для сплавляющего слоя 3 также идентичны.

В одном из примеров осуществления, альтернативном примеру, показанному на Фиг. 3, сплавляющий слой 3 из ПЭТ заменен сплавляющим слоем 3 из ПП. Этот альтернативный пример осуществления и способ получения этого примера аналогичны способу и примеру, показанному на Фиг. 3, за исключением следующих отличий. Рассмотрение дано на примере Фиг. 3, поскольку схемы многослойных структур идентичны и различаются лишь материалами слоев.

Как и в примере осуществления, показанном на Фиг. 3, слой 5 бумаги нанесен экструзионным ламинированием на слой 1 листовой основы с помощью двух слоев 6а, 6b, нанесенных экструзионным ламинированием.

Соэкструзией нанесены два скрепляющих слоя 2а и 2b. Скрепляющий слой 2а состоит не из Nucrel 0609, а из сополимера ПЭ, включающего ЭМАК, который выбран из-за более высокой температуры, при которой производят экструзию сплавляющего слоя 3, указанной ниже. Материал скрепляющего слоя 2b идентичен материалу скрепляющего слоя 2b в примере осуществления, показанном на Фиг. 3 и рассмотренном выше. Поверхностная плотность сплавляющих слоев 2а, 2b такая же, как и в примере осуществления, показанном на Фиг. 3.

Полученные экструзионным ламинированием слои 6а, 6b состоят из ПЭ Ml8 и ПЭ Ml4, соответственно. Толщина каждого слоя 6а, 6b составляет 5 г/м2.

Рассмотренный альтернативный пример осуществления блистерной упаковки получен аналогично примеру, представленному на Фиг. 3.

При перемещении соответствующих материалов в экструдере для нанесения покрытия соэкструзией, т.е. при выполнении этапа нанесения покрытия соэкструзией, в перечисленных выше различных зонах экструдера поддерживают следующие температуры (°С) соответствующих материалов:

На Фиг. 4 представлен другой пример осуществления, аналогичный примеру, представленному на Фиг. 3, за исключением следующего: экструзионным ламинированием нанесен лишь один слой 6 из ПЭ Ml8, поверхностная плотность которого составляет 10 г/м2.

Как и в примере осуществления, представленном на Фиг. 3, скрепляющий слой 2b состоит из материала Lotader 4503, выпущенного на рынок Arkema в январе 2015 года. Скрепляющий слой 2а состоит из материала Escor™ 5110, выпущенного на рынок ExxonMobil в январе 2015 года. Поверхностная плотность скрепляющего слоя 2b составляет 2 г/м2, а поверхностная плотность скрепляющего слоя 2а составляет 1,5 г/м2.

В представленном примере осуществления многослойный материал получен аналогично материалу, показанному на Фиг. 3, т.е. слои 5 и 1 нанесены друг на друга в первом способе, и затем слои 2а, 2b и 3 нанесены соэкструзией на слой 1 с помощью второго, отдельного способа. Второй способ аналогичен способу, рассмотренному выше при описании примера осуществления, показанного на Фиг. 1.

В непоказанном примере, альтернативном примеру осуществления, представленному на Фиг. 3, сравнимом с примером осуществления, представленным на Фиг. 1, слои 5, 6а и 6b не включены в многослойный материал.

Аналогично, в непоказанном примере, альтернативном примеру осуществления, представленному на Фиг. 4, сравнимом с примером осуществления, представленным на Фиг. 1, в многослойный материал не включены слои 5 и 6.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

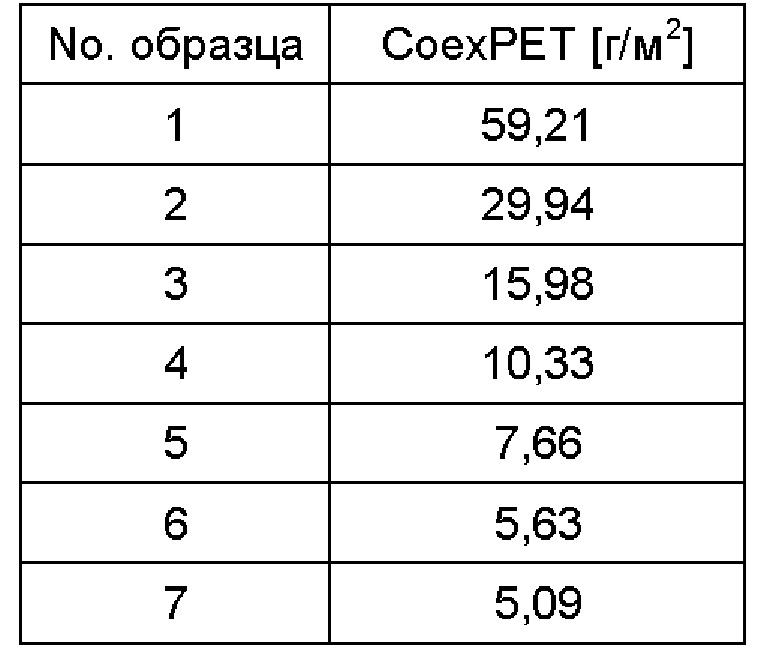

Были получены образцы No. 1-7 многослойного листа, представленного на Фиг. 3. Затем определяли сопротивление пробиванию каждого образца. Аналогичный анализ проводили для сравнительных образцов No. 8-10.

Сначала в соответствии с приведенным выше описанием был получен многослойный материал, состоящий из слоев 1, 5, 6а и 6b, представленный на Фиг. 3, т.е. слои 1 и 5 были получены экструзионным ламинированием друг на друга с помощью слоев 6а, 6b. Слой 5 представлял собой слой бумаги типа LB 002, версия 02 от 22 июня 2012 г., коммерчески поставляемый LENK Paper, с поверхностной плотностью 23 г/м2, который в последующем тексте обозначен "Рар23". Слой 6а состоял из материала 23L430B, выпущенного на рынок INEOS в январе 2014 г., и слой 6b состоял из материала 19N430B, выпущенного на рынок INEOS в ноябре 2007 г., и каждый из них имел поверхностную плотность 5 г/м2. Слой 1 представлял собой слой отожженного AI толщиной 6,35 мкм. В последующем тексте этот многослойный материал обозначен "Pap23/PE10/AL6.35".

Образцы 1-7 были получены с различными поверхностными плотностями слоев 2а, 2b и 3 согласно примеру осуществления, представленному на Фиг. 3, которые наносили соэкструзией на многослойный материал Рар23/РЕ10/АL6.35. Как было рассмотрено при описании примера осуществления, представленного выше на Фиг. 3, скрепляющий слой 2b состоял из Lotader 4503, выпущенного на рынок Arkema в январе 2015 г. Скрепляющий слой 2а состоял из Escor™ 5110, выпущенного на рынок ExxonMobil в январе 2015 г. Сплавляющий слой 3 состоял из материала Skygreen PN100. Далее в тексте нанесенные соэкструзией слои 2а, 2b, 3 обозначены «СоехРЕТ».

При получении всех образцов No. 1-7 и 10 экструзионное ламинирование выполняли в первом способе экструзии, получая многослойный материал, состоящий из слоев 5, 6а, 6b и 1. Затем проводили нанесение соэкструзией слоев 2а, 2b, 3а и 4.

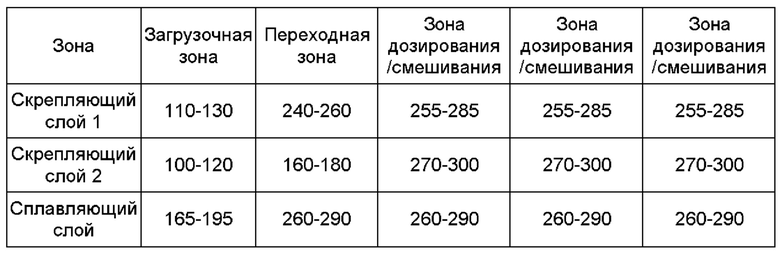

Поверхностная плотность материала СоехРЕТ в образцах 1-7 приведена ниже.

Способ анализа, применяемый для определения сопротивления пробиванию полученных многослойных материалов, представлял собой способ, описанный в Стандарте ASTM F1306-90, повторно утвержденном в 1994 г., но адаптированный таким образом, чтобы диаметр испытуемого образца составлял 48 мм вместо 34,9 мм согласно статье 5.4.1 Стандарта. Соответственно, сопротивление пробиванию (разрывную нагрузку) измеряли в Ньютонах, Н.

Для сравнения измеряли сопротивление пробиванию образца No. 8, который состоял из многослойного материала Pap23/PE10/AL6.35, не включающего СоехРЕТ, и образца No. 9, который состоял из жесткого (неотожженного) Al толщиной 20 мкм, не включающего других слоев.

Также измеряли сопротивление пробиванию образца No. 10, который состоял из многослойного материала, аналогичного материалам образцов No. 1-7, т.е. включающего СоехРЕТ. Однако в образце No. 10, Рар23/РЕ10/АL6.35 заменяли многослойным материалом, состоящим из слоев 5, 6 и 1, полученных согласно примеру осуществления, представленному выше на Фиг. 2, т.е. включающему слой 6 клеящего вещества для ламинирования из клеящего вещества/ускорителя отверждения на основе растворителя, а именно, LIOFOL LA 3644/LA 6055, выпущенного на рынок LOCTITE в мае 2013 г., разбавленного этилацетатом. Для образца No. 10 была выбрана поверхностная плотность слоя 3 (сплавляющего слоя ПЭТ) из СоехРЕТ, составляющая 3 г/м2. Далее этот многослойный материал обозначен «Pap23/Al6.35/CoexPET6.5».

Отношение поверхностных плотностей скрепляющих слоев 2а/2b/3 во всех образцах 1-7 и 10 составляет приблизительно 1,5/2/3, и, таким образом, поверхностная плотность слоя 2а составляет приблизительно 1,5/6,5 × общую поверхностную плотность СоехРЕТ, поверхностная плотность слоя 2b составляет приблизительно 2/6,5 × общую поверхностную плотность СоехРЕТ, а поверхностная плотность слоя 3 составляет приблизительно 3/6,5 × общую поверхностную плотность СоехРЕТ. Например, общая поверхностная плотность СоехРЕТ в образце 1 составляет приблизительно 59,21 г/м2, общая поверхностная плотность слоя 2а составляет приблизительно 13,71 г/м2, общая поверхностная плотность слоя 2b составляет приблизительно 18,27 г/м2, и общая поверхностная плотность слоя 3 составляет приблизительно 27,24 г/м2.

Кусочки многослойных материалов образцов No. 1-7 и 10 приваривали в качестве верхних оболочек к нижним оболочкам блистерной упаковки из АПЭТ (АПЭТ сорта Sky 125, изготовитель Skylight), аналогичных оболочке 4 примера осуществления, представленного на Фиг. 3, в результате чего получали блистерные упаковки, показанные на Фиг. 3, которые содержали по одной жевательной таблетке 8 в каждой полости 7 нижней оболочки 4 блистерной упаковки. Параметры сварки были следующими: 160°С, 3,7 бар (3,7-105 Па) в течение 1,6 секунды.

Проверяли, могут ли таблетки 8 быть с удобством вытолкнуты через верхнюю оболочку многослойного листа пальцем руки. Было обнаружено, что удовлетворительное сопротивление пробиванию многослойного материала составляло меньше или было равно 6 Н, однако приемлемым считалось сопротивление пробиванию, составляющее до приблизительно 7,5 Н.

По оценкам оптимальное сопротивление пробиванию составляло приблизительно от 5,5 до 6 Н. Сцепление слоя 3 со слоем 4 во всех Образцах No. 1-7 и 10 было достаточным для того, чтобы прочность сварки не снижалась до значений, отрицательно влияющих на возможность выталкивания таблеток 8.

Результаты экспериментов представлены ниже.

На Фиг. 5 представлена зависимость измеренного сопротивления пробиванию образцов No. 1-7 от суммарной поверхностной плотности СоехРЕТ.

На Фиг. 6 представлено измеренное сопротивление пробиванию каждого из образцов No. 1-10.

Испытания показали, что если поверхностная плотность СоехРЕТ составляла приблизительно 16 г/м2 или менее, то сопротивление пробиванию многослойного материала было меньше или равно приблизительно 6 Н. Если поверхностная плотность СоехРЕТ составляла приблизительно 10 г/м2 или менее, то сопротивление пробиванию многослойного материала составляло менее 6 Н. Для сравнения, измеренное сопротивление пробиванию образца No. 8 составило 5,2 Н.

Таким образом, было показано, что нанесенный соэкструзией сплавляющий слой из ПЭТ может быть включен в многослойный лист с целью применения в качестве верхней оболочки для блистерной упаковки, и при этом достигается удовлетворительно низкое сопротивление пробиванию. Кроме того, было показано, что введение наносимого соэкструзией сплавляющего слоя не повышает в существенной степени сопротивление пробиванию многослойного материала, при условии, что сплавляющий слой имеет относительно низкую поверхностную плотность, т.е. относительно малую толщину. Применяемое для изготовления оборудование не позволяло нанести более тонкий сплавляющий слой, но можно предположить, что поверхностная плотность сплавляющего слоя может быть дополнительно понижена, но при этом слой все же будет обеспечивать достаточную прочность сварки с нижней оболочкой. Кроме того, сопротивление пробиванию было достаточно низким, что позволяет с удобством извлекать таблетки, находящиеся в полостях, прорывая вручную многослойный материал.

Измеренное сопротивление пробиванию образца No. 10 было несколько выше, чем оно было бы у многослойного материала, имеющего строение образцов No. 1-7, с аналогичной поверхностной плотностью СоехРЕТ. Тем не менее, было показано, что подходящее сопротивление пробиванию также может быть получено при применении клеящего вещества на основе растворителя согласно примеру осуществления, представленному на Фиг. 2.

На основе вариаций поверхностной плотности СоехРЕТ в экспериментах предполагают, что при сохранении требуемого сопротивления пробиванию получаемого многослойного листа суммарная поверхностная плотность слоев 6а, 6b, полученных экструзионным ламинированием, представленных на Фиг. 3, может быть увеличена до приблизительно 15 г/м2.

В соответствии с представленными выше примерами осуществления, в качестве альтернативы примеру осуществления, представленному на Фиг. 3, были получены дополнительные образцы No. 11-17, в которых сплавляющий слой 3 из ПЭТ заменяли сплавляющим слоем 3 из ПП, а именно, из материала WG341C, выпущенного на рынок Borealis 7 июля 2015 г., ред. 1. В остальном получение образцов и проведение испытаний проводили как для образцов No. 1-10, описанных выше. Ниже полученные соэкструзией слои 2а, 2b, 3 обозначены "СоехРР".

Результаты экспериментов представлены ниже.

Испытания показали, что если поверхностная плотность СоехРР составляла приблизительно 14 г/м2 или менее, то сопротивление пробиванию многослойного материала было меньше или равно приблизительно 6 Н. Если поверхностная плотность СоехРЕТ составляла приблизительно 5 г/м2 или менее, то сопротивление пробиванию многослойного материала составляло менее 6 Н.

Таким образом, было показано, что нанесенный соэкструзией сплавляющий слой из ПП может быть включен в многослойный лист с целью применения в качестве верхней оболочки для блистерной упаковки, и при этом достигается удовлетворительно низкое сопротивление пробиванию. Кроме того, было показано, что введение наносимого соэкструзией сплавляющего слоя не повышает в существенной степени сопротивление пробиванию многослойного материала, при условии, что сплавляющий слой имеет относительно низкую поверхностную плотность, т.е. относительно малую толщину. Применяемое для изготовления оборудование не позволяло нанести более тонкий сплавляющий слой, но можно предположить, что поверхностная плотность сплавляющего слоя может быть дополнительно понижена, но при этом слой все же будет обеспечивать достаточную прочность сварки с нижней оболочкой. Кроме того, сопротивление пробиванию было достаточно низким, что позволяет с удобством извлекать таблетки, находящиеся в полостях, прорывая вручную многослойный материал.

Соответственно, применение многослойных листов согласно изобретению может обеспечивать баланс между сопротивлением пробиванию многослойных материалов, получаемых согласно изобретению, и сцеплением сплавляющих слоев из ПЭТ и ПП с нижней оболочкой блистерной упаковки, что позволяет выталкивать продукт из блистерной упаковки.