Изобретение относится к детали из закаленного под прессом стального листа с покрытием на основе алюминия, причем покрытие содержит основной слой, содержащий кремний и алюминий, и наносимый при помощи метода горячего погружения. Изобретение также относится к способу изготовления такой детали. В частности, покрытие относится к алюминий-кремниевому основному слою покрытия.

Известно, что стальные листы, прошедшие горячее формование, всё чаще используются, в частности, в автомобилестроении. С помощью процесса, называемого также закалкой под прессом, могут быть изготовлены высокопрочные детали, используемые преимущественно в области кузовных работ. Закалка под прессом может осуществляться принципиально с использованием двух различных вариантов способа, а именно, прямого или раздельного способов. При раздельном способе технологические этапы формования и закалки осуществляются независимо друг от друга, в то время как при прямом способе они проходят в одной пресс-форме. В дальнейшем будет рассматриваться только прямой способ.

При прямом способе, стальной лист нагревается выше так называемой температуры аустенитизации (Ac3), после чего таким образом нагретый стальной лист перемещается в формующую пресс-форму, где в процессе одноступенчатой формовки превращается в готовую деталь, которая за счет того, что формующая пресс-форма охлаждена, одновременно охлаждается со скоростью выше критической скорости охлаждения стали, в результате чего получается закаленная деталь. Сам стальной лист обычно вырезают из стальной ленты, смотанной обычно в виде рулона, и затем дополнительно обрабатывают. Стальной лист, который должен быть сформован, часто называют пластиной.

Для данной области применения известными сталями, подходящими для горячей формовки, являются, например, марганцево-бористая сталь «22MnB5», а в последнее время также закаливающиеся на воздухе стали, соответствующие европейскому патенту ЕР 2 449 138 В1.

Наряду со стальными листами без покрытия, для закалки под прессом используются также стальные листы с защитой от образования окалины (например, для изготовления кузова автомобиля). При этом, помимо повышенной коррозионной устойчивости готовой детали, преимущества состоят в том, что пластины или детали в печи не покрываются окалиной, благодаря чему уменьшается износ пресс-форм, связанный с отслаиванием окалины, и детали перед последующей обработкой часто не требуют дорогостоящей струйной очистки.

В настоящее время, для закалки под прессом, известны следующие (легирующие) покрытия, наносимые при помощи метода горячего погружения: алюминий-кремний (AS), цинк-алюминий (Z), цинк-алюминий-железо (ZF/оцинковка), цинк-магний-алюминий (ZM), а также электролитически осажденные покрытия из цинка-никеля или цинка, причем последнее перед горячей формовкой превращается в легирующий слой железо-цинк. Такие антикоррозионные покрытия обычно наносятся в непрерывном сквозном процессе на горячекатаную или холоднокатаную ленту.

Об изготовлении деталей с помощью закалки начальных продуктов из сталей, поддающихся закалке под прессом, посредством горячего формования в формующей пресс-форме известно из патента Германии DE 601 19 826 T2. Согласно этому патенту, листовая пластина, предварительно нагретая выше температуры аустенитизации до 800-1200ºС и при необходимости снабженная металлическим покрытием из цинка или на основе цинка, путем горячего формования в охлаждаемой в отдельных случаях пресс-форме формуется в деталь, при этом во время формовки за счет быстрого теплоотвода лист или деталь подвергается закалке в формующей пресс-форме (закалке под прессом), и за счет возникающей мартенситной твердой структуры достигаются требуемые прочностные характеристики.

Об изготовлении деталей с помощью закалки начальных продуктов из сталей, поддающихся закалке под прессом и покрытых алюминиевым сплавом, посредством горячего формования в формующей пресс-форме известно из патента Германии DE 699 33 751 T2. Согласно этому патенту, лист, покрытый алюминиевым сплавом, перед формованием нагревается до температуры выше 700ºС, при этом на поверхности возникает интерметаллическое сплавное соединение на основе железа, алюминия и кремния, после чего лист формуется и охлаждается со скоростью выше критической скорости охлаждения.

В выложенном документе US 2011/0300407 A1 раскрывается способ изготовления закаленного под пресом стального листа для применения в автомобльной промышленности. В процессе нанесения покрытия методом горячего погружения, стальной лист снабжается алюминий-кремниевым (AS) основным слоем покрытия со слоем-подложкой 20-80 г/м2 и нагревается до температур выше 820°С, температуру поддерживают в течение определенного времени (около 3 минут). Таким образом, в основном слое покрытия образуются различные интерметаллические фазы, например, Fe3Al, FeAl или Fe-Al2O3. После горячего формования с помощью пресса продукт охлаждается, пока он остается в прессе.

В европейской патентной заявке ЕР 2 312 011 А1 также описан способ получения металлических покрытий на литых формованных деталях для использования в автомобильной промышленности. С этой целью, литая формованная деталь снабжается алюминиевым сплавом в ванне плавления и затем подвергается термообработке в окислительной атмосфере для получения устойчивого к высоким температурам слоя оксида алюминия. За термической обработкой также следует анодирование.

В немецком патентном документе DE 198 53 285 C1 предлагается способ изготовления защитного слоя на мартенситной стали. В атмосфере защитного газа (аргон с 5% Н2), сталь, на которую наносится покрытие, погружают в расплав из алюминия или алюминиевый сплав, охлаждают, а затем подвергают горячему изостатическому прессованию при температуре аустенитизации. Полученный таким образом алюминиевый защитный слой имеет толщину от 100 до 200 мкм и, как утверждается, имеет на своей поверхности слой оксида алюминия, толщиной около 1 мкм, но никаких дополнительных подробностей относительно того, как этот слой изготавливают или получают, не представлено.

В европейской патентной заявке ЕР 2 017 074 А2 раскрывается система труб автотранспортного средства, состоящая из стальной трубы с алюминиевым слоем, который наносится методом горячего погружения. Толщина слоя оксида алюминия регулируется во время процесса нанесения покрытия за счет температуры алюминия и концентрации кислорода; что составляет от 4 до 30 нм.

Преимущество покрытий на основе алюминия, по сравнению с покрытиями на основе цинка, состоит в том, что помимо большего технологического окна (например, в отношении параметров нагрева) не требуется подвергать готовые детали струйной очистке перед дальнейшей обработкой. Помимо этого, в случае покрытий на основе алюминия отсутствует опасность проявления хрупкости расплавленного металла, и в приповерхностной области субстрата не могут образовываться микротрещины на прежних границах зерен аустенита, которые могут отрицательно сказаться на усталостной прочности на глубинах более 10 мкм.

Однако недостатком использования покрытий на основе алюминия, например, состоящих из алюминия-кремния (AS), является недостаточное лаковое сцепление сформированной детали при нанесении покрытия катодным погружением (KTL), что типично для автомобилей, когда для закалки под прессом используют слишком короткое время нагрева. При коротком времени нагрева, поверхность имеет недостаточную шероховатость, и поэтому не достигается достаточное лаковое сцепление.

В отличие от покрытий на основе цинка, покрытия на основе алюминия не могут фосфатизировать или не могут фосфатизировать в достаточной степени, и поэтому улучшение лакового сцепления может быть достигнуто на стадии фосфатирования. По этим причинам, до сих пор, при обработке пластин с покрытиями на основе алюминия должно выдерживаться минимальное время нагрева, в результате чего покрытие тщательно легируется железом и образует шероховатый рельеф поверхности, что при нанесении лака на сформованную детали обеспечивает достаточное лаковое сцепление.

Однако тщательное легирование покрытия железом и формирование рельефа поверхности, продходящего для нанесения лака, требует, соответственно, длительного времени выдержки в обычно используемой печи с керамическими роликами, что значительно продлевает время цикла и снижает экономическую целесообразность процесса закалки под прессом. Таким образом, минимальное время выдержки определяется основным слоем покрытия, а не основным материалом, для которого было бы просто необходимо достичь требуемой температуры аустенитизации. Кроме того, антикоррозийная устойчивость снижается за счет большего легирования железом, в связи с тем, что содержание алюминия в слое из сплава уменьшается во время выдержки в печи и увеличивается содержание железа. Для AS-пластин, обычным образом подготовленных, используются более длинные печи для достижения высоких скоростей цикла, независимо от требуемого времени выдержки в печи. Однако, они более дорогие для покупки и при эксплуатации, а также требуют очень большого пространства. Ещё один недостаток покрытий из алюминия-кремния (AS) заключается в том, что при очень коротком времени отжига свариваемость в процессе точечной сварки крайне низкая. Это выражается, например, в очень маленькой зоне сварки. Причиной этому является, среди прочего, очень низкое переходное сопротивление с коротким временем отжига.

Задача изобретения состоит в том, чтобы предоставить деталь из закаленного под прессом стального листа с покрытием на основе алюминия, причем стальной лист является экономически эффективным для производства и обладает отличными характеристиками по лакированию и свариваемости, в частности, устойчивостью к точечной сварке. Кроме того, предлагается и способ получения такой детали.

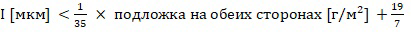

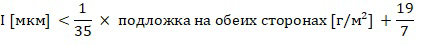

Идеей изобретения является деталь из закаленного под прессом стального листа с покрытием на основе алюминия, причем покрытие содержит основной слой, наносимый при помощи метода горячего погружения, и содержаний алюминий и кремний, отличающаяся тем, что закаленная под прессом деталь имеет зону I взаимной диффузии в переходной области между стальным листом и основным слоем покрытия, причем в зависимости от слоя-подложки основного слоя покрытия перед нагревом и закалкой под прессом толщина зоны I взаимной диффузии удовлетворяет следующей формуле:

,

,

зона с различными интерметаллическими фазами, имеющая среднюю общую толщину между 8 и 50 мкм, формируется на зоне I взаимной диффузии, причем указанная зона имеет в свою очередь поверхностный слой, содержащий оксид и/или гидроксид алюминия, при средней толщине от по меньшей мере 0,05 мкм до максимум 5 мкм.

Под покрытиями на основе алюминия здесь и далее понимаются металлические основные слои покрытия, в которых алюминий является основным компонентом (в процентном содержании по массе). Примерами возможных покрытий на основе алюминия являются алюминий-кремний (AS), алюминий-цинк-кремний (AZ), а также те же покрытия с примесями дополнительных элементов, таких как, например, магний, металлы переходной группы, такие как марганец, титан и редкоземельные элементы. Основной слой покрытия стального листа, в соответствии с настоящим изобретением, изготавливается, например, в ванне плавления с содержанием кремния (Si) от 8 до 12 вес.%, содержанием железа (Fe) от 1 до 4 вес.%, остальное – алюминий.

Благодаря образованию на покрытии на основе алюминия стального листа или стальной ленты определенного поверхностного слоя, содержащего оксид и/или гидроксид алюминия, указанные выше негативные аспекты покрытий на основе алюминия могут быть существенно уменьшены или даже вообще устранены.

Поверхностные слои, содержащие оксид и/или гидроксид алюминия, действуют на деталь, сформированную путем закалки под прессом за счет их ячейстой структуры в качестве идеального усилителя адгезии для последующего лакирования, в частности нанесения покрытия методом катодного погружного (KTL). Следовательно, больше не требуется выполнять затянутое по времени тщательное легирование покрытия на основе алюминия в печи железом, и поэтому время прохождения через печь для нагрева стального листа до температуры формования может быть значительно сокращено. Если ранее, например, для листа толщиной 1,5 мм требовалось время отжига в печи с керамическими роликами не менее 4 минут при температуре печи 950°C, для тщательного легирования покрытия железом и формирования рельефа поверхности, пригодного для лакирования, то по способу в соответствии с настоящим изобретением, для листа толщиной 1,5 мм требуемое время отжига составляет всего 2-3 минуты, и таким образом время отжига значительно сокращено. Максимально возможное время нахождения в печи не меняется из-за поверхностного слоя, содержащего оксид и/или гидроксид алюминия. Поэтому, технологическое окно для нагрева за более короткое время в печи значительно расширяется.

Для листов с большей толщиной время в печи соответственно увеличивается по причине более низкой скорости нагрева стального материала. Здесь также следует поддерживать обычные температуры печи от 900 до 950ºC. Для циклов высокой продолжительности, предпочтительными являются температуры печи от 930 до 950ºC.

Кроме того, поверхностный слой, в соответствии с настоящим изобретением, состоящий из оксидов и/или гидроксидов алюминия, положительно влияет на устойчивость к точечной сварке при коротком времени в печи, поскольку переходное сопротивление увеличивается, и тем самым достигается эффективное сопротивление нагреву. Таким образом, толщина такого поверхностного слоя, составляющая по меньшей мере 0,05 мкм, положительно влияет на хорошую свариваемость после короткого времени нагрева.

Эксперименты показали, что чем толще поверхностный слой, содержащий оксид и/или гидроксид алюминия, тем лучше лаковое сцепление, а нарушение сцепления из-за коррозийного воздействия меньше. С другой стороны, когда этот поверхностный слой слишком толстый, переходное сопротивление для устойчивости к точечной сварке слишком велико, благодаря чему снова может ухудшиться свариваемость. Поэтому, максимальную толщину поверхностного слоя 5 мкм не следует превышать.

Чтобы достичь хорошего компромисса между пригодностью к сварке и лаковым сцеплением, поверхностный слой должен иметь толщину от 0,10 до 3 мкм.

Поверхностные слои, имеющие среднюю толщину от 0,15 до 1 мкм, являются особенно предпочтительными для отличной пригодности к сварке с эффективным лаковым сцеплением.

В соответствии с настоящим изобретением, изобретение также включает в себя способ изготовления детали, в частности, по пункту 1, из закаленного под прессом стального листа с покрытием на основе алюминия, с особой пригодностью для лакирования и устойчивостью к точечной сварке, причем в качестве покрытия на стальной лист наносится основной слой покрытия на основе алюминия при помощи метода горячего погружения, отличающийся тем, что

- стальной лист или стальную ленту с нанесенным основным слоем покрытия, после процесса горячего погружения и перед формованием, подвергают обработке в условиях анодирования и/или плазменного окисидирования и/или обработке горячей водой и/или обработке в атомосфере с содержанием по меньшей мере переменных долей кислорода, пара,

- обработка горячей водой или обработка паром осуществляются при температурах по меньшей мере 90°С, преимущественно по меньшей мере 95°С,

- при обработке на поверхности основного слоя покрытия путем формирования оксидов или гидроксидов, формируется поверхностный слой, содержащий оксид и/или гидроксид алюминия и имеющий толщину от по меньшей мере 0,05 мкм до максимум 0,5 мкм,

- стальной лист или стальную ленту нагревают по меньшей мере частично до температуры выше температуры аустенитизации,

- нагретый стальной лист или стальная лента затем формуется, после чего охлаждается со скоростью, которая по меньшей мере частично выше критической скорости охлаждения.

В контексте настоящего изобретения, выражение «по меньшей мере частично» следует понимать в смысле локальных участков обрабатываемого стального листа или стальной ленты и, таким образом, могут быть изготовлены стальной лист или стальная лента с микроструктурой и свойствами, которые отличаются друг от друга локально желаемым образом.

Поверхностный слой, предпочтительно, наносится на поверхность основного слоя покрытия в непрерывном процессе.

В предпочтительном варианте осуществления, обработка происходит в атмосфере с содержанием долей основных компонентов, предпочтительно аммиака (NH3), первичных, вторичных или третичных алифатических аминов (NH2R, NHR2, NR3).

Что касается технологии процесса, то тонкий оксидный поверхностный слой может быть преимущественно получен в условиях анодирования (анодирование тонкого слоя), плазменного оксидирования, а поверхностный слой, содержащий гидроксид, может быть получен посредством обработки горячей водой покрытия на основе алюминия при температурах по меньшей мере 90°С, предпочтительно по меньшей мере 95°С и/или обработки паром при температурах по меньшей мере 90°С, предпочтительно по меньшей мере 95°С.

В качестве альтернативы анодированию, газофазная обработка AS поверхности также достигает той же цели. Для этой цели, AS поверхность обрабатывают в условиях атмосферы, которая может содержать по меньшей мере переменные доли кислорода, пара, в качестве опции также доли основных компонентов, в частности аммиака, первичных, вторичных или третичных алифатических аминов. Эта обработка приводит к контролируемому по времени или температуре росту поверхностного слоя, содержащего оксид и/или гидроксид алюминия. Кроме того, состав газовой фазы можно использовать для контроля роста толщины слоя этого поверхностного слоя. Обработка проводится при температуре от 40ºC до 100ºC, предпочтительно от 90ºC до 100ºC. Более низкие температуры обработки продлевают продолжительность обработки, температуры обработки выше 100ºC, возможно, требуют прочных резервуаров, рассчитанных на высокое давление.

Анодирование, а также газофазная обработка в результате дают поверхностный слой, содержащий оксид и/или гидроксид алюминия, который имеет на своей поверхности ячеистые или иглоподобные структуры. Таким образом, увеличение площади поверхности улучшает адгезию при последующем нанесении покрытия методом катодного погружения.

Поскольку больше нет необходимости обеспечивать более длительное время нагрева, чтобы сформировать рельеф поверхности, подходящий для лакирования, также увеличивается антикоррозионная защита покрытия. Это можно объяснить тем фактом, что, когда требуется только короткое время отжига в печи с керамическими роликами, имеет место меньшая диффузия алюминия и железа. Среди прочего, это также дает в результате относительно небольшую зону взаимной диффузии. Например, менее 7 мкм для исходного материала, имеющего AS-подложку 150 г/м2 (AS150).

В экспериментах, в зависимости от времени выдержки в печи при использовании пластин, имеющих AS-подложку 150 г/м2, также могут быть достигнуты толщины зоны диффузии менее 5 мкм, и даже менее 4 мкм на готовой детали.

При использовании пластин, имеющих AS-подложку 80 г/м2 (AS80), известно, что в этом случае время в печи также может быть слегка уменьшено применительно к основному слою покрытия, не в соответствии с настоящим изобретением, и в результате, как следствие, могут быть получены более тонкие диффузионные слои, например 5 мкм. Эксперименты показали, что при использовании раствора, в соответствии с настоящим изобретением, время в печи также может быть ещё больше уменьшено в этом случае, и в результате могут быть достигнуты толщины диффузионных слоев менее 5 мкм на готовой детали. При дальнейших экспериментах, путем дальнейшего уменьшения времени нагрева в печи могут быть достигнуты ещё более уменьшенные толщины диффузионных слоев менее 3 мкм и даже менее 2 мкм на готовой детали.

При использовании пластин, имеющих слой-подложку между AS80 и AS150 и со слоями-подложками, которые меньше AS80 или больше AS150, получают толщину слоев I взаимной диффузии, в соответствии с настоящим изобретением, для слоя-подложки исходного материала, после закалки под прессом, из линейной корреляции в соответствии со следующими формулами для разного времени нагрева, в зависимости от толщины листа:

(короткое время нагрева)

(короткое время нагрева)

(очень короткое время нагрева)

(очень короткое время нагрева)

(чрезвычайно короткое время нагрева)

(чрезвычайно короткое время нагрева)

В соответствии с настоящим изобретением, требуемое время нагрева в печи основано только на толщине листа, поскольку основной слой покрытия согласно изобретению не требует какого-либо времени выдержки в печи для получения поверхности, которая может быть покрыта лаком. Таким образом, более толстые листы требуют более продолжительного времени нагрева, чем более тонкие листы.

Например, для листов толщиной 1,5 мм в таблице 1 указано короткое время нагрева (220 секунд), очень короткое время нагрева (180 секунд) и чрезвычайно короткое время нагрева (150 секунд) по сравнению с обычным временем нагрева (360 секунд) в печи с керамическими роликами.

Ещё одним положительным эффектом короткого времени нагрева является значительно уменьшенная пористость в слое из сплава и в зоне диффузии. Поры получаются в течение более длительного времени отжига, например, с помощью эффекта Киркендалла. Эксперименты показали, что из-за короткого времени отжига, общая пористость может быть уменьшена до значений менее 6% и даже до значений менее 4% или 2%. Это может, например, положительно влиять на пригодность к сварке.

Для закалки под прессом пластин с алюминиево-кремниевым покрытием, в настоящее время больше не требуется придерживаться длительного времени выдержки стального листа в печи. Стальной лист все ещё нужно нагревать до требуемой температуры формования и, как только достигается температура формования, его можно сразу же подавать в формовочный пресс, формовать и закалять.

В результате, в качестве преимущества также можно использовать более короткие печи с керамическими роликами, чем те, которые использовались раньше. Кроме того, возможно использование других типов печи, например, для индуктивного или проводящего быстрого нагрева, без необходимости выдерживания нагретых пластин при температуре для формования рельефа поверхности, пригодного для лакирования.

Кроме того, теперь стало возможным только частично нагревать и закалять пластины, благодаря чему хорошая способность к точечной сварке и нанесение покрытия методом катодного погружения достигаются даже в областях с низким тепловым эффектом.

Изобретение будет описано более подробно далее при помощи проиллюстрированных фигур чертежей.

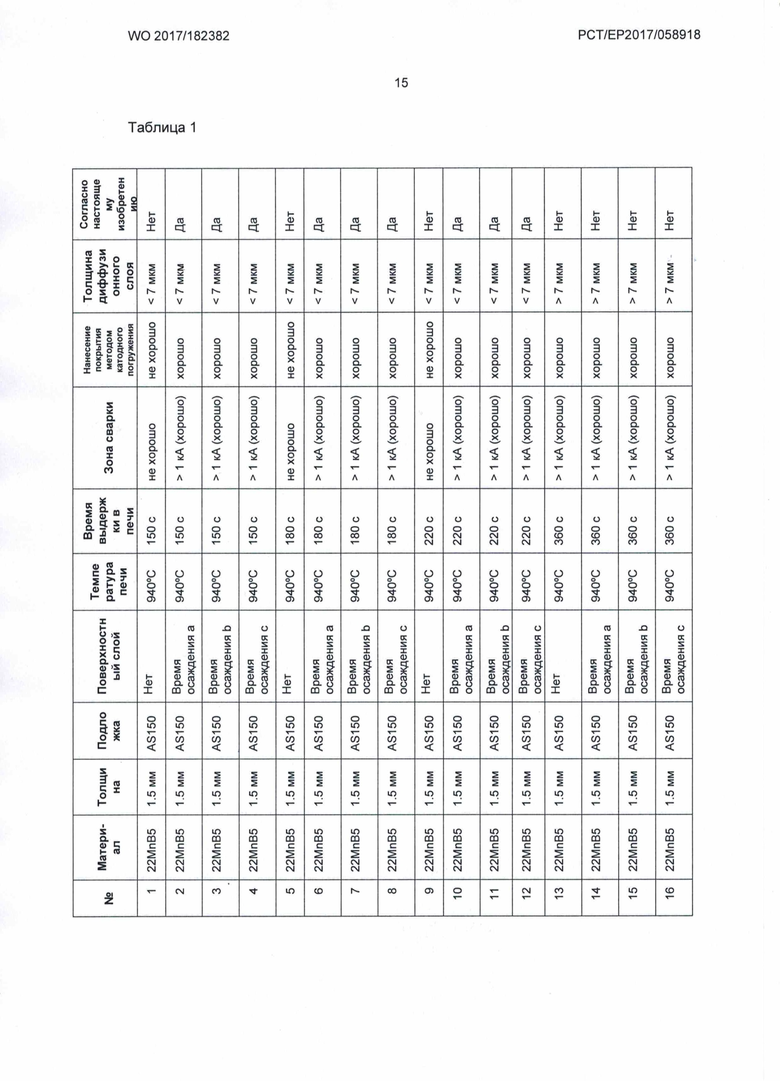

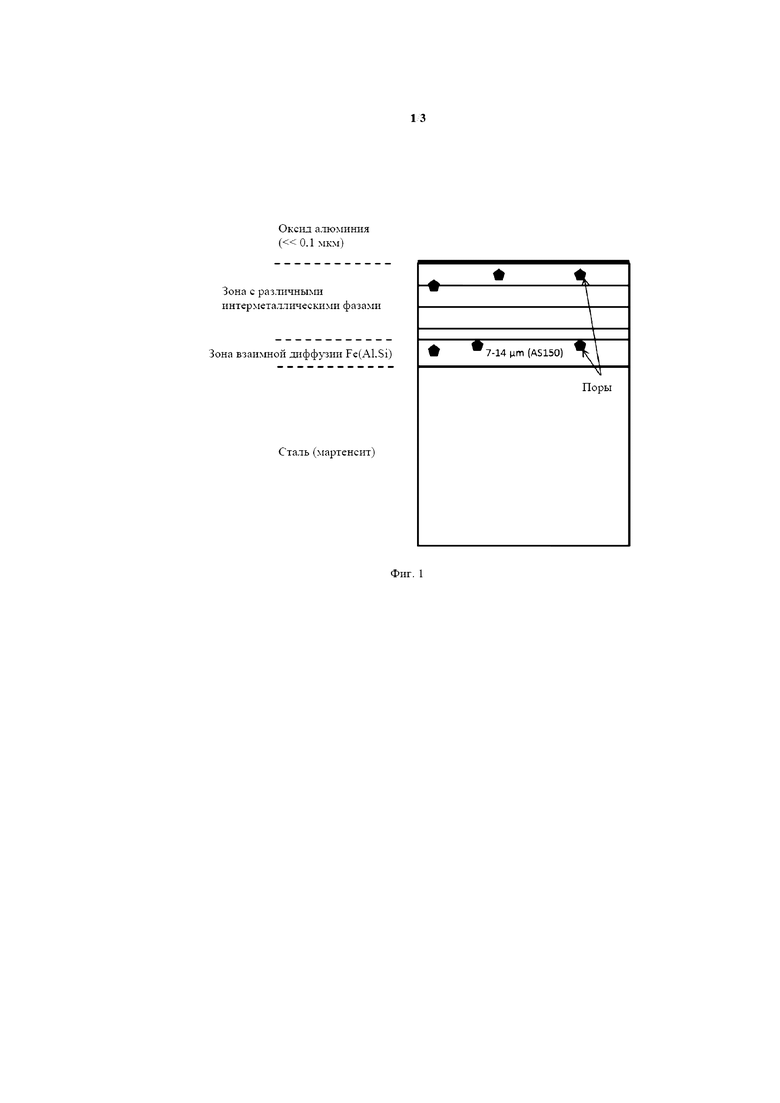

На фигуре 1 схематично показана слоистая структура покрытия на закаленной под прессом детали, имеющей покрытие, состоящее из AS и обычно длительное время нагрева для достижения полного легирования основного слоя покрытия железом, в соответствии с предшествующим уровнем техники. Для такой детали использовали стальной лист, имеющий основной слой покрытия, состоящий из AS150, то есть со слоем-подложкой основного слоя покрытия 150 г/м2. Сформированный на мартенситной стали, основной материал является зоной Fe(Al,Si) взаимной диффузии, с толщиной от 7 до 14 мкм, на которой сформирована зона, имеющая различные интерметаллические фазы (например, Fe2SiAl2 и FeAl2), причем отдельные фазы в этой зоне могут распределяться в виде линий или также кластеров. В результате оксидирования в печи и во время переноса в пресс, образовался только очень тонкий слой оксида алюминия толщиной менее 0,05 мкм. Также можно увидеть поры, которые образовались в разных зонах.

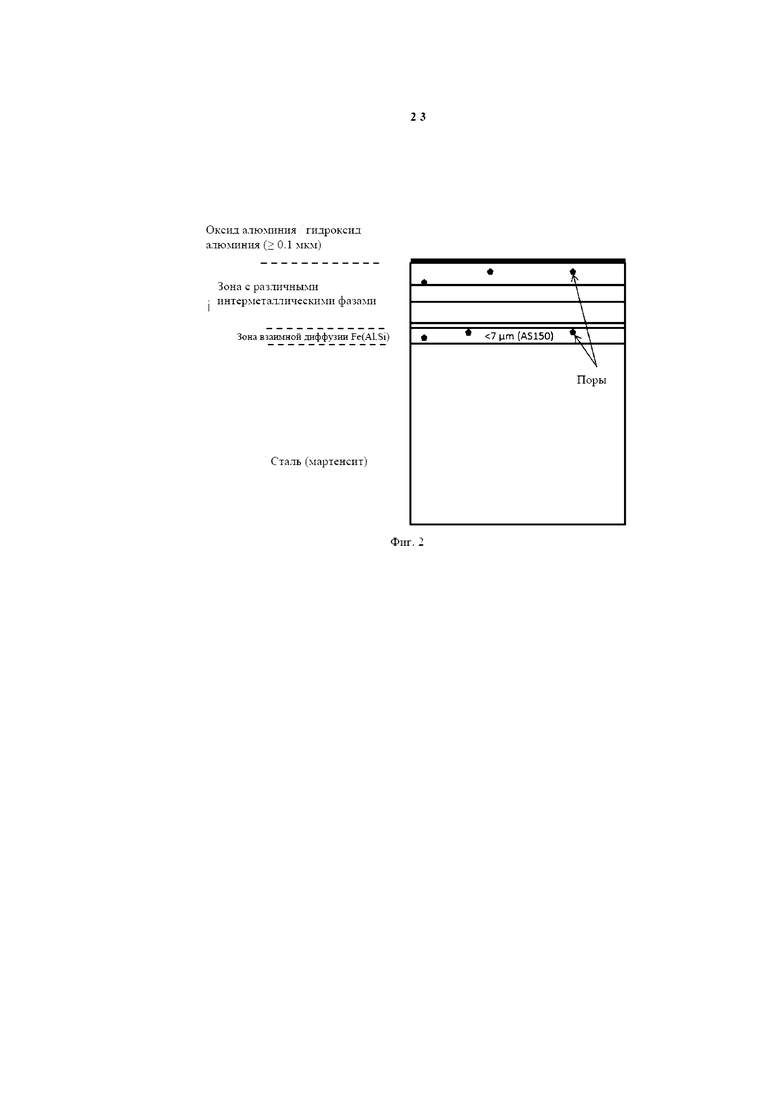

По сравнению с этим, на фигуре 2 показана слоистая структура покрытия, в соответствии с настоящим изобретением, на закаленной под прессом детали, имеющей AS покрытие, на котором образуется поверхностный слой, в соответствии с настоящим изобретением, содержащий оксид и/или гидроксид алюминия, по меньшей мере 0,05 мкм, и который получают с уменьшенным временем нагрева по сравнению с предшествующим уровнем техники. В переходной области между стальным листом и покрытием образуется зона взаимной диффузии, в которой алюминий и кремний диффундируют в сталь Fe(Al,Si). Только благодаря очень короткому требуемому времени нагрева в печи до температуры аустенитизации, этот слой имеет, например, для AS150 толщину менее 7 мкм в среднем. На этом слое во время нагрева формируется ещё один слой, имеющий различные интерметаллические фазы (например, Fe2SiAl2 и FeAl2), причем отдельные фазы в этой зоне могут распределяться в виде линий или также кластеров, на которых располагается поверхностный слой, содержащий оксид и/или гидроксид алюминия, со средней толщиной от по меньшей мере 0,05 мкм до максимум 5 мкм.

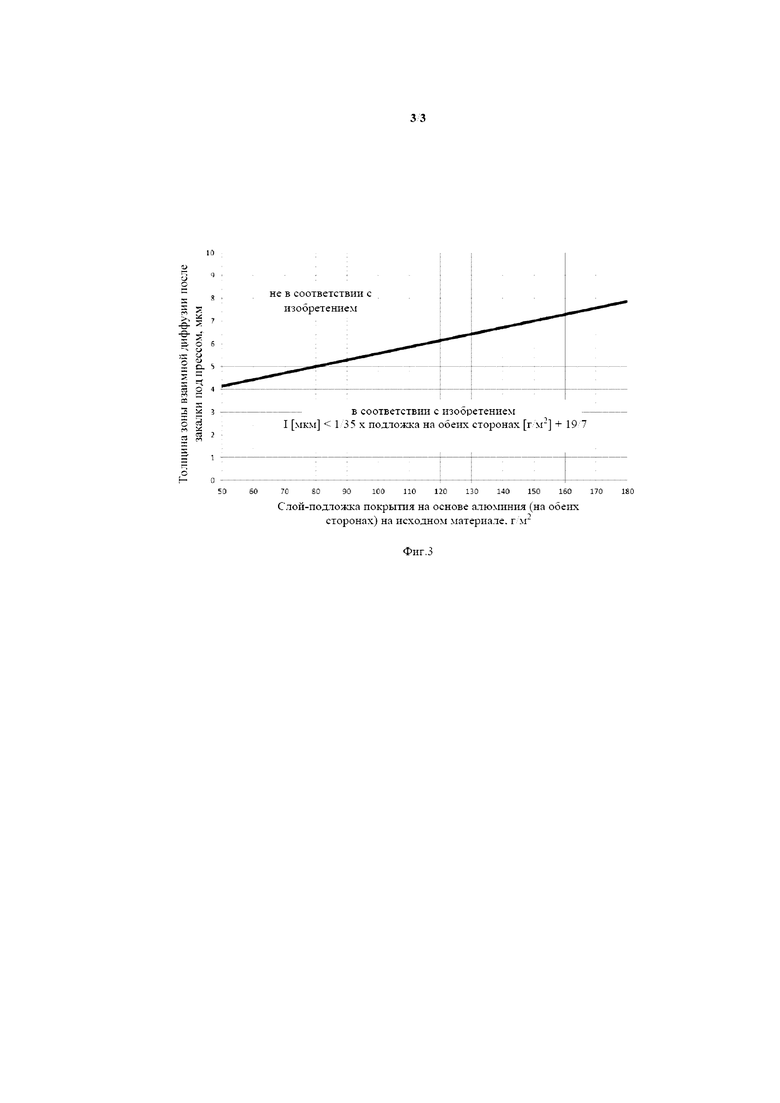

На фигуре 3 показан график толщины I, в соответствии с настоящим изобретением, зоны взаимной диффузии для слоя-подложки исходного материала в диапазоне между 50 г/м2 и 180 г/м2, в соответствии со следующим соотношением:

В таблице 1 приведены данные экспериментов на предмет лакового сцепления (обработка фосфатированием, типичная для автомобилей, нанесение покрытия методом катодного погружения, проверка через 72 часа, атмосфера в условиях постоянно конденсированной воды в соответствии со стандартом DIN EN ISO 6270-2: 2005 CH) и пригодности для сварки (устойчивость к точечной сварке) закаленных под прессом образцов AS150 при температуре печи 940ºC и разного времени нагрева. Толщина листа у образцов составляет 1,5 мм. Можно увидеть, что хорошее лаковое сцепление и пригодность к сварке получается только при времени нагрева 220 с и меньше, если предусмотрен поверхностный слой, в соответствии с настоящим изобретением, содержащий оксид и/или гидроксид алюминия. При коротком времени нагрева 220 с и меньше, на закаленной под прессом детали также образуются слои взаимной диффузии менее 7 мкм. Напротив, при длительном времени нагрева 360 с, что является частью предшествующего уровня техники, и не предусмотрено настоящим изобретением, хорошее лаковое сцепление и пригодность к сварке также получаются в образцах без поверхностного слоя, в соответствии с настоящим изобретением, содержащего оксид и/или гидроксида алюминия, благодаря тщательному легированию основного слоя покрытия железом. Толщина слоев взаимной диффузии, очевидно, превышает 7 мкм после времени нагрева 360 с.

Таблица 1

Изобретение относится к детали из закаленного под прессом стального листа или стальной ленты с покрытием на основе алюминия, пригодным для лакирования и контактной точечной сварки, и способу изготовления упомянутой детали и может быть использовано для производства автомобилей. Рассматриваемая деталь имеет покрытие, содержащее основной слой на основе алюминия, содержащий кремний. При этом упомянутая деталь имеет зону I взаимной диффузии в переходной области между стальным листом и основным слоем покрытия. Толщина зоны I взаимной диффузии определена по следующей формуле: I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] + 19/7. На зоне I взаимной диффузии образована зона, содержащая интерметаллические фазы Fe2SiAl2 и FeAl2, имеющая среднюю общую толщину от 8 до 50 мкм. На зоне с указанными интерметаллическими фазами расположен поверхностный слой из оксида и/или гидроксида алюминия со средней толщиной от по меньшей мере 0,05 мкм до максимум 5 мкм. Упомянутый способ изготовления обсуждаемой детали включает нанесение на стальной лист или стальную ленту методом горячего погружения покрытия, содержащего основной слой на основе алюминия, содержащий кремний. Стальной лист или стальную ленту с нанесенным основным слоем покрытия подвергают обработке анодированием или плазменным окисидированием и/или обработке горячей водой при температуре по меньшей мере 90°С и/или обработке паром при температуре по меньшей мере 90°С для формирования на поверхности основного слоя поверхностного слоя, содержащего оксид и/или гидроксид алюминия и имеющего толщину от по меньшей мере 0,05 мкм до максимум 0,5 мкм. Затем стальной лист или стальную ленту нагревают по меньшей мере частично до температуры выше температуры аустенитизации, подвергают формованию, после чего охлаждают со скоростью, которая по меньшей мере частично выше критической скорости охлаждения. Обеспечивается получение детали с отличными характеристиками по лакированию и свариваемости, в частности устойчивостью к точечной сварке. 3 н. и 11 з.п. ф-лы, 3 ил., 1 табл.

1. Деталь из закаленного под прессом стального листа или стальной ленты с покрытием на основе алюминия, пригодным для лакирования и контактной точечной сварки, у которой покрытие содержит основной слой на основе алюминия, содержащий кремний, отличающаяся тем, что она имеет зону I взаимной диффузии в переходной области между стальным листом и основным слоем покрытия, причем толщина зоны I взаимной диффузии определена по следующей формуле:

I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] + 19/7, при этом

на зоне I взаимной диффузии образована зона, содержащая интерметаллические фазы Fe2SiAl2 и FeAl2, имеющая среднюю общую толщину от 8 до 50 мкм, причем на зоне с указанными интерметаллическими фазами расположен поверхностный слой из оксида и/или гидроксида алюминия со средней толщиной от по меньшей мере 0,05 мкм до максимум 5 мкм.

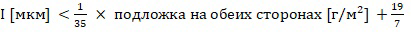

2. Деталь по п. 1, отличающаяся тем, что толщина зоны I взаимной диффузии определена по следующей формуле:

I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] + 5/7.

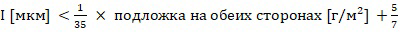

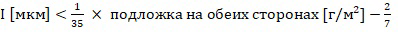

3. Деталь по п. 1, отличающаяся тем, что толщина зоны I взаимной диффузии определена по следующей формуле:

I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] - 2/7.

4. Деталь по любому из пп. 1-3, отличающаяся тем, что средняя толщина поверхностного слоя составляет по меньшей мере 0,10 мкм и максимум 3,0 мкм.

5. Деталь по любому из пп. 1-3, отличающаяся тем, что средняя толщина поверхностного слоя составляет по меньшей мере 0,15 мкм и максимум 1,0 мкм.

6. Деталь по любому из пп. 1-5, отличающаяся тем, что основной слой покрытия имеет общую пористость менее 6%, предпочтительно менее 4%, и оптимально менее 2%.

7. Деталь по любому из пп. 1-6, отличающаяся тем, что основной слой покрытия стального листа получен в ванне плавления с содержанием кремния от 8 до 12 вес. %, содержанием железа от 1 до 4 вес. %, остальное - алюминий и неизбежные примеси.

8. Способ изготовления детали из закаленного под прессом стального листа или стальной ленты с покрытием на основе алюминия, пригодным для лакирования и контактной точечной сварки, в котором в качестве покрытия на стальной лист или стальную ленту методом горячего погружения наносят покрытие, содержащее основной слой на основе алюминия, содержащий кремний, отличающийся тем, что

- стальной лист или стальную ленту с нанесенным основным слоем покрытия подвергают обработке анодированием, или плазменным окисидированием, и/или обработке горячей водой при температуре по меньшей мере 90°С, и/или обработке паром при температуре по меньшей мере 90°С для формирования на поверхности основного соля поверхностного слоя, содержащего оксид и/или гидроксид алюминия и имеющего толщину от по меньшей мере 0,05 мкм до максимум 0,5 мкм, затем

- стальной лист или стальную ленту нагревают по меньшей мере частично до температуры выше температуры аустенитизации,

- нагретый стальной лист или стальную ленту формуют, после чего охлаждают со скоростью, которая по меньшей мере частично выше критической скорости охлаждения.

9. Способ по п. 8, отличающийся тем, что поверхностный слой наносят на поверхность основного слоя покрытия непрерывно.

10. Способ по п. 8 или 9, отличающийся тем, что толщину зоны I взаимной диффузии, образующейся в переходной области между стальным листом или стальной лентой и указанным основным слоем покрытия, определяют в соответствии со следующей формулой:

I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] + 19/7,

на зоне I взаимной диффузии формируют зону, содержащую интерметаллические фазы Fe2SiAl2 и FeAl2, имеющую толщину между 8 и 50 мкм.

11. Способ по пункту 10, отличающийся тем, что толщину зоны I взаимной диффузии определяют в соответствии со следующей формулой:

I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] + 5/7.

12. Способ по п. 11, отличающийся тем, что толщину зоны I взаимной диффузии определяют в соответствии со следующей формулой:

I [мкм] < 1/35 × масса покровного слоя на обеих сторонах стальной детали [г/м2] - 2/7.

13. Способ по п. 8, отличающийся тем, что обработку горячей водой или паром осуществляют при температуре по меньшей мере 95°С.

14. Применение детали по любому из пп. 1-7 для производства автомобилей.

| WO 2015150892 A1, 08.10.2015 | |||

| ГОРЯЧЕШТАМПОВАННАЯ ВЫСОКОПРОЧНАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ АНТИКОРРОЗИЙНОЕ СВОЙСТВО ПОСЛЕ ОКРАШИВАНИЯ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2563421C2 |

| DE 69933751 T2, 04.10.2007 | |||

| US 20110300407 A1, 08.12.2011. | |||

Авторы

Даты

2019-10-28—Публикация

2017-04-13—Подача