Изобретение относится к области предотвращения коррозии в водных растворах в промышленности и энергетике путем создания на поверхности металла защитной пленки.

Известны способы предотвращения солеотложений и коррозии в водных растворах, путем обработки их композициями на основе органофосфонатов (ОФ) и их комплексонатов с цинком (Цирульникова Н.В., Дрикер Б.Н., Фетисова Т.С, Протазанов А.А., Кузнецов Ю.И. 1,3-диамино-2-гидроксипропанметилфосфоновые кислоты - синергетические добавки в композицию для ингибирования коррозии металлов и солеотложений в системах водопользования // Коррозия: материалы, защита. - 2019, №11. - С. 26-31). Предотвращение отложений в этом случае обусловлено блокированием зародыша кристаллизационной соли, в результате чего рост кристаллов прекращается и, соответственно, предотвращается образование минеральных отложений. Расход реагентов данного класса для ингибирования солеотложений не превышает 5 мг/л.

Ингибирование коррозии для данного класса соединений обусловлено созданием, в процессе эксплуатации защитной пленки на поверхности металла, состоящих из труднорастворимых комплексонатов и гидроксидов металлов (Кузнецов Ю.И., Раскольников А.Ф. Ингибирование коррозии железа нитрилтриметилфосфонатными комплексами // Защита металлов. 1992, т.28, №2. С. 249-256). Эффективность ингибирования солеотложений и коррозии, в зависимости от условий эксплуатации, может достигать и превышать 90%. Однако, для ингибирования коррозии (снижение до величины менее 100 мкм/год), необходимый расход реагента, как правило, на порядок больше и составляет 30-100 мг/л. Это обстоятельство, наряду с соответствующими значениями ПДК, ограничивает возможность применения в системах, для которых используемая вода - должна соответствовать воде питьевого качества, экологическими проблемами, высокой стоимости.

Известен способ предотвращения коррозии за счет создания на поверхности металла покрытий с антикоррозионными свойствами, за счет их гидрофобности с высокими углами смачивания. Для этого поверхность металла обрабатывают парами гидрофобизатора при повышенной температуре. В качестве гидрофобизатора используют стеариновую и лауриновую кислоты [RU 2741028, C23F 15/00, C23F 17/00, 2021]. Однако, предлагаемый способ пригоден для ингибирования атмосферной коррозии, но недостаточно эффективен в системах, в которых вода используется в качестве теплоносителя или хладоагента.

Наиболее близким к предлагаемому изобретению является способ создания защитной пленки на поверхности стальных изделий из водного раствора реагента, в качестве которого применяют декагидратбис(нитрило-трис-метиленфосфонато-аква-плюмбата II)тетранатрия. Способ заключается в приготовлении разбавленного раствора соли и выдерживании ее до 48 часов для растворения карбоната свинца (II). Затем соль упаривают до кристаллизации, перекристаллизовывают в смеси воды и диметилсульфоксида и вновь выкристаллизовывают. Затем готовят 1% раствор соли, в котором выдерживают образцы стали в течение 15 минут. После удаления с образцов остатков раствора, высушенные образцы подвергают термической обработки при температуре 250-350°С. (RU 2695717, C23F 11/167, С23С 22/62, 2017).

К недостаткам известного способа следует отметить, что процесс создания защитной антикоррозионной пленки многостадийный, трудоемкий, требует значительных энергозатрат и непригоден для крупногабаритных деталей, в частности для элементов трубопроводов, котельного и иного оборудования.

Задачей заявляемого изобретения - создание способа обработки поверхности металла с целью уменьшения и предотвращения коррозии в водных растворах, пригодного для обработки изделий с металлической поверхностью любых размеров, в том числе крупногабаритных деталей по месту их нахождения.

Технический результат - повышение эффективности коррозионной обработки путем создания защитного покрытия в виде пленки на металлической поверхности, в том числе металлической поверхности крупногабаритных деталей.

Технический результат достигается тем, что заявляемый способ предотвращения коррозии металла в водных растворах ведут путем создания на поверхности металла защитного покрытия, при этом для обработки поверхности металла берут водный раствор, содержащий 100-200 мг/л нитрилтриметиленфосфоновой кислоты (НТФ) и 3-6 мг ионов магния (в пересчете на концентрацию металла), обработку поверхности металла ведут при нормальных условиях в течение не менее 6 часов для формирования защитного покрытия толщиной не менее 60 нм.

Под термином обработку поверхности металла ведут при нормальных условиях, под которыми понимаются условия рабочего помещения, предпочтительно при температуре около 20°С.

Под поверхностью металла понимается любая металлическая поверхность, способная подвергаться коррозии, особенно в водной среде.

Заявляемый способ реализуют следующим образом. Смесь НТФ с ионами магния (в качестве источника магния используются либо оксид, либо соответствующие соли), готовили в виде 2,5%-10% (в пересчете на НТФ) и разбавляли водой источника водоснабжения (в примерах конкретного выполнения следующего состава: общая жесткость 6 мг-экв/л, щелочность 4 мг-экв/л). Этот состав соответствует средним показателям качества воды, используемой в системах охлаждения, отопления, горячего водоснабжения до концентраций 75-250 мг/л по НТФ, в который погружают электроды, изготовленные из стали марки Ст.3. Электроды имеют цилиндрическую форму и следующие размеры: высота 40 мм, диаметр 6 мм. Электроды зачищали шлифовальной шкуркой различной зернистости, обезжиривали и промывали.

Пример приготовления раствора для нанесения защитного покрытия: растворяем 2,5 г НТФ (квалификация «ч») в 50 мл воды, вышеприведенного состава. В приготовленном таким образом растворе при перемешивании растворяем 0,139 г оксида магния (квалификация «ч.д.а»). После растворения, доводим объем раствора в мерной колбе до 100 мл.

Для нанесения защитного покрытия, согласно примеру по изобретению №14, 1,0 мл приготовленного раствора прибавляем 166 мл воды. Приготовленный раствор содержит 150 мг/л НТФ и 5 мг/л магния. Аналогично готовили раствор для приготовления защитного покрытия по остальным примерам.

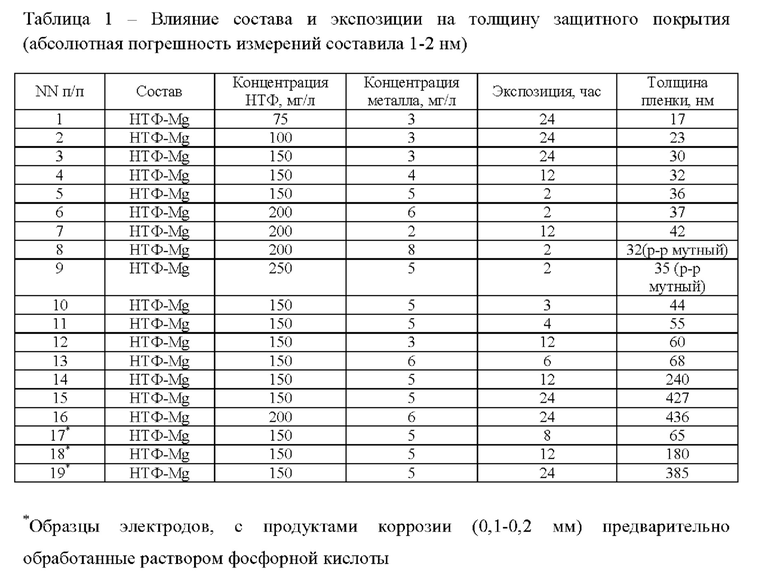

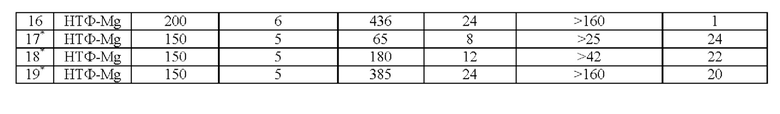

Для оценки возможности нанесения защитного покрытия на поверхность металла, использовали электроды из стали марки Ст.3. с продуктами коррозии толщиной 0,1-0,2 мм. Перед нанесением, опускали в 1-5% раствор фосфорной кислоты и выдерживали в течение 15-30 минут. Затем их промывали водой, для удаления кислоты. Процесс нанесения покрытия проводили при комнатной температуре при перемешивании (Reц=12500, t=20°С). Толщину покрытия определяли эллипсометрическим методом. Измерения эллипсометрических параметров Δ и ψ проводили на эллипсометре ЛЭФ - 3М при угле падения луча света на образец α=65°. Источником света служил гелий-неоновый лазер с длиной волны измерения λ=0,6328 мкм. (Аззам Р., Башара Н. Эллипсометрия и поляризационный свет М. Мир, 1981, 583 с. ). Время обработки составляло 2-24 часа. Данные по примерам конкретного выполнения представлены в таблице 1.

В таблице №1 представлены примеры №1-11 - контрольные, примеры по изобретению- №12-19. В примере 17 предварительную обработку поверхности вели - 5% раствором фосфорной кислоты в течение 15 минут, в примере 18 предварительную обработку вели 3% раствором фосфорной кислоты в течение 15 минут по примеру 19 предварительную обработку вели 1% раствором фосфорной кислоты в течение 30 минут.

Из данных, представленных в табл.1 видно, что толщина образующегося защитного покрытия зависит от состава раствора и времени экспозиции. С ростом концентрации НТФ до 200 мг/л, магния с 3 до 6 мг/л происходит увеличение толщины защитного покрытия при одновременном снижении времени для ее увеличения. При концентрациях менее 100 мг/л НТФ, магния менее 3 мг/л толщина защитного покрытия составляет 17 нм, при времени экспозиции 24 часа (пример 1). С ростом концентрации НТФ до 100 мг/л при той же концентрации магния и том же времени экспозиции, толщина защитного покрытия увеличивается до 23 нм (примеры 2). Рост концентраций НТФ до 200 мг/л и магния до 6 мг/л при одновременном увеличении времени экспозиции с 2 до 24 часов, приводит к росту толщины защитного покрытия с 30 до 436 нм (примеры 3-6, 10-20). В случае снижения концентрации магния менее 3 мг/л при концентрации НТФ 200 мг/л даже при времени экспозиции 12 часов толщина защитного покрытия составляет 42 нм (пример 7). С другой стороны, увеличение концентрации НТФ до 250 мг/л и магния более 6 мг/л не приводит к росту толщины защитного покрытия, наблюдается помутнение раствора и образование осадка в объеме раствора, при этом толщина образующегося защитного покрытия не превышает 32-35 нм (примеры 8-9).

Заявляемыми условиями, обеспечивающими стабильный рост защитного покрытия являются концентрации НТФ 100-200 мг/л, магния 3-6 мг/л. При времени экспозиции 6 часов, толщина пленки составляет 60-436 нм. Эти же условия являются оптимальными для образования защитного покрытия на образцах стали с имеющимся на поверхности продуктов коррозии (примеры 17-19).

Подготовленные таким образом электроды помещали в ячейку для измерения скорости коррозии. Скорость коррозии измеряли коррозиметром «Эксперт-004» по стандартной методике (Ануфриев Н.Г., Комарова Е.Е., Смирнова Н.Е. Универсальный коррозиметр для научных исследований и производственного контроля коррозии металлов и покрытий // Коррозия: материалы, защита. 2004. №1. С. 42-47).

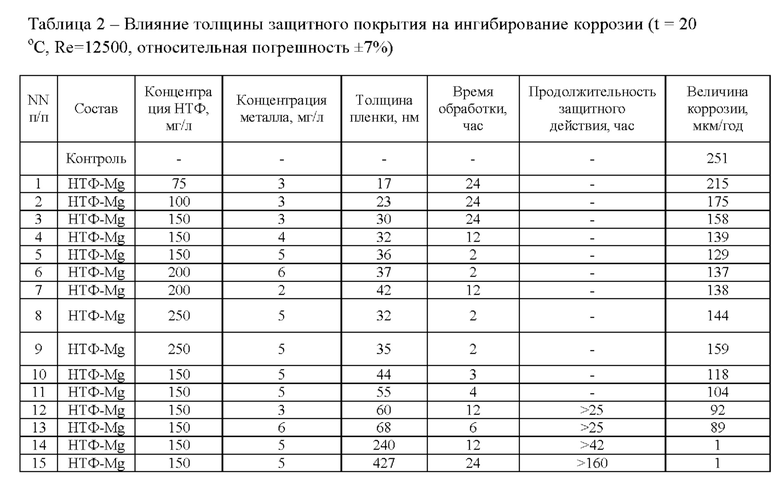

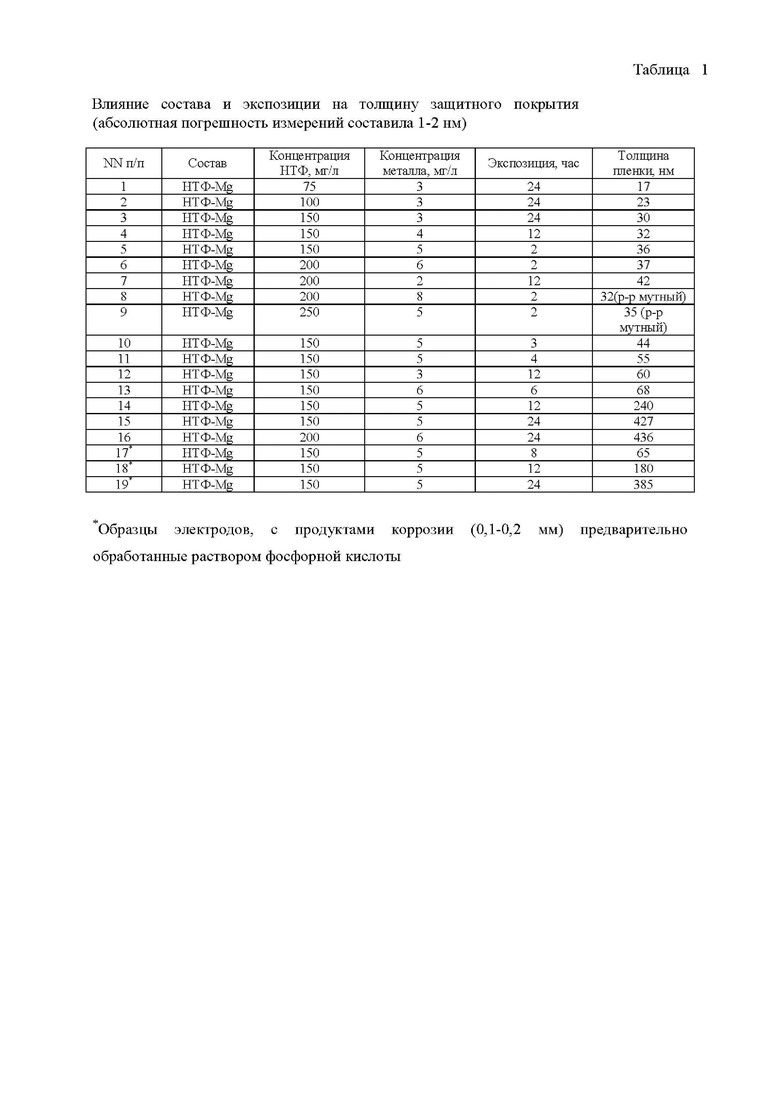

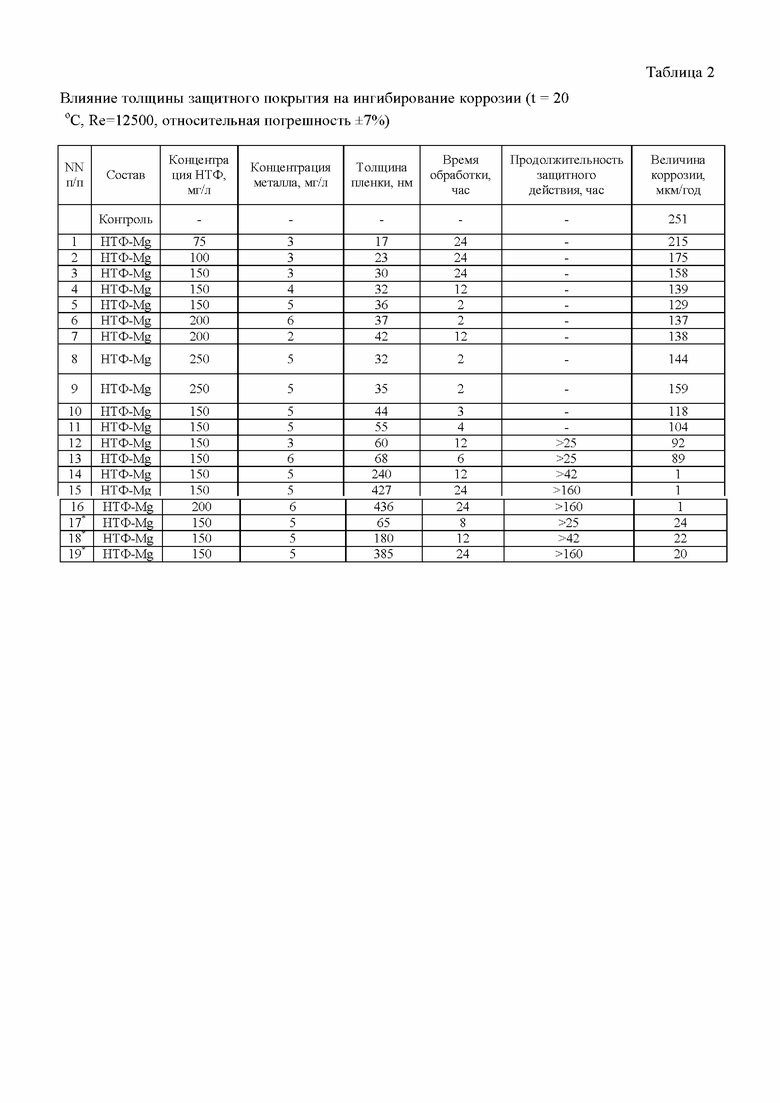

Раствор, в котором изучали скорость коррозии, меняли на свежеприготовленный, по истечению каждых 3 часов. Данные представлены в таблице 2.

Из данных, приведенных в таблице 2 видно, что образование защитного покрытия на поверхности стали приводит к снижению величины коррозии и увеличению продолжительности защитного действия. Снижение величины коррозии ниже нормативной величины (менее 100 мкм/год) зависит от состава раствора и продолжительности обработки, влияющих на толщину защитного покрытия. Так, при толщине защитного покрытия более 60 нм, скорость коррозии составляет 92 мкм/год. С ростом продолжительности обработки до 12-24 часов при оптимальном среднем составе раствора: НТФ - 150 мг/л, магний 5 мг/л, толщина защитного покрытия увеличивается до 180-436 нм, скорость коррозии уменьшается до 1-20 мкм/год и эффект защитного действия увеличивается до 42-160 часов.

Представленные данные подтверждают достижение заявленного технического результата по повышению эффективности антикоррозионной защиты поверхности металлов. Предлагаемый способ не требует повышенных энергозатрат, т.к. осуществляется при нормальных условиях, не требует специальных приемов обработки и может быть осуществлен по месту нахождения обрабатываемых деталей, вне зависимости от их габаритных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения коррозии металла в водных растворах | 2021 |

|

RU2784714C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ И КОРРОЗИИ | 1993 |

|

RU2065409C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ СОЛЕОТЛОЖЕНИЙ И КОРРОЗИИ МЕТАЛЛОВ В СИСТЕМАХ ВОДОПОЛЬЗОВАНИЯ | 2008 |

|

RU2398050C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ СОЛЕОТЛОЖЕНИЙ С ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2000 |

|

RU2177458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 2007 |

|

RU2329270C1 |

| Состав для ингибирования солеотложений и коррозии в водных системах охлаждения | 2024 |

|

RU2826352C1 |

| СПОСОБ ИНГИБИРОВАНИЯ ОБРАЗОВАНИЯ СОЛЕОТЛОЖЕНИЙ НЕФТЕНОСНОГО ПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2829042C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ И КОРРОЗИИ В СИСТЕМАХ ВОДОСНАБЖЕНИЯ | 2011 |

|

RU2486138C2 |

| ИНГИБИТОР КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2014 |

|

RU2580685C2 |

| СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЙ И КОРРОЗИИ | 1993 |

|

RU2065410C1 |

Изобретение относится к области предотвращения коррозии в водных растворах в промышленности и энергетике путем создания на поверхности металла защитной пленки. Способ предотвращения коррозии металла в водных растворах ведут путем создания на поверхности металла защитного покрытия, при этом для обработки поверхности металла берут водный раствор, содержащий 100-200 мг/л нитрилтриметиленфосфоновой кислоты (НТФ) и 3-6 мг ионов магния (в пересчете на концентрацию металла), обработку поверхности металла ведут при нормальных условиях в течение не менее 6 часов для формирования защитного покрытия толщиной не менее 60 нм. Технический результат - повышение эффективности коррозионной обработки путем создания защитного покрытия в виде пленки на металлической поверхности, в том числе металлической поверхности крупногабаритных деталей. 2 з.п. ф-лы, 2 табл., 19 пр.

1. Способ предотвращения коррозии металла в водных растворах путем создания на поверхности металла защитного покрытия, отличающийся тем, что для обработки поверхности металла берут водный раствор, содержащий 100-200 мг/л нитрилтриметиленфосфоновой кислоты (НТФ) и 3-6 мг ионов магния (в пересчете на концентрацию металла), обработку поверхности металла ведут при нормальных условиях в течение не менее 6 часов для формирования защитного покрытия толщиной не менее 60 нм.

2. Способ по п. 1, отличающийся тем, что обработку ведут при температуре около 20°С.

3. Способ по п. 1, отличающийся тем, что поверхность с имеющимся продуктами коррозии предварительно обрабатывают 1-5% раствором фосфорной кислоты.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ИЗДЕЛИЯ И РЕАГЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЫШЕУКАЗАННОГО СПОСОБА | 2017 |

|

RU2695717C2 |

| ПРОТИВОКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОКРЫТИЕ НА ПОВЕРХНОСТИ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2499851C1 |

| RU 99127142 A, 20.12.2001 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ИПК Издательство стандартов, 2001, 01.07.1981 | |||

| CN 112538623 A, 23.03.2021. | |||

Авторы

Даты

2022-07-05—Публикация

2021-11-09—Подача