Изобретение относится к молочной промышленности, в частности к способам получения твердого сыра для гриля со вкусоароматическими добавками.

Необходимо отметить традиционно это сыры с высокой температурой второго нагревания, обладающие достаточно плотной консистенцией с пряно-ореховым вкусом и фруктовым привкусом, сыр формируется в головки массой 25-45 кг.

Производство молока разных пород различается по составу и, следовательно, порода скота имеет прямое воздействие на сыропригодность молока для производства сыра (Карамаева А.С., Соболева Н.В., Карамаев С.В. Влияние породы на сыропригодность молока и качество сыра//Молочное и мясное скотоводство. - 2018. - №4. - С. 34-38; Качество молочного сырья коров разных пород и его сыропригодность/ С.С. Ли, В.А. Кинцель, Д.Н. Урядов, Е.С. Степаненко//Переработка сельскохозяйственной продукции. - 2009. - С. 109-114).Следует также отметить, что исследованиями установлено, молоко, полученное от коров воронежского типа красно-перстной породы, является высококачественным сырьем для изготовления сыра высших сортов по современной технологии (Хромова Л.Г. и др. Сыропригодность молока коров основных пород Черноземья в условиях современной технологии его производства /Л.Г. Хромова, Н.В. Байлова, Е.А. Пилюгина и др.//Вестник ВГАУ - 2013. - №1, - С. 258-264).

Традиционно сыр для гриля по кипрской и греческой технологии халлуми готовится из молока овец или коз.

Учитывая возникшую проблему импортозамещения, проведены исследования особенностей технологии получения сыра для гриля из молока крупного рогатого скота. Это позволило объединить отдельные технологические приемы, характерные для технологий сыров на примере трех разных пород: симментальская, красно-пестрая, черно-пестрая, адаптировать их к условиям российского производства и качества сырья и создать новую технологию нового сыра по технологии халлуми, используя в качестве сырья молоко трех пород КРС, изучить качество полученного сыра по трем вариантам и сравнить его со стандартом, и, соответственно, модернизировать технологию сыра халлуми для молока КРС.

В технологии производства сыра для получения сгустка используют коагулирующие молоко ферменты. Чаще всего используют химозин (сычужный фермент). Сычужный фермент оказывает комплексное воздействие на сырое молоко. Протеолитические ферменты, такие как сычужный фермент, модифицируют каппа-казеин с получением пара-каппа-казеина. Гель или сырный сгусток может образоваться при нагревании ферментированного молока при температуре свыше 20°С. По существу при любом концентрировании ферментированное молоко трудно сгущать без образования геля, что, в свою очередь, ухудшает процесс концентрирования.

Главным техническим барьером в решении проблемы ферментативного гелеобразования при концентрировании является возможность образования желаемого конечного продукта.

Специалисту в области сыроделия известно, что на свойства геля, образующегося при воздействии фрагментов, влияет содержание ионов кальция в молоке. Следовательно, хлористый кальций, являющийся разрешенной добавкой при производстве натурального сыра, используется в тех случаях, когда прочность сырного зерна недостаточна.

Также известно, что в молоке кальций распределяется между растворимой формой в фазе сыворотки и нерастворимой формой (такой как казеиновый комплекс фосфатных соединений) в мицелиях (SinghandFox, 1987). Между этими двумя формами существует равновесие.

От правильности соблюдения технологии зависит длительность хранения сыра. В традиционном понимании, твердые сыры хранятся несколько месяцев при 0°С. Выдержанные сорта могут храниться больше года. Сыр богат незаменимыми кислотами, витаминами, которые способствуют повышению аппетита. Из минеральных компонентов больше всего в продукте содержится кальция и фосфора. Инновационные методы и добавки способны менять сроки хранения продуктов и его классификацию.

Наиболее значимые факторы, влияющие на потенциал для сыроделия: генотип животного, окружающая среда, физиология. Эти три фактора лежат в основе различий в физико-химических свойствах молока, что влияет на коагуляционные свойства, которые в свою очередь влияют на качество и выход сыра. Главным фактором из трех является порода коров.

По физико-химическому составу и технологическим качествам молоко коров симментальской породы и их голштинских помесей с генотипом 1/2С х 1/2КПГ, полученное на фоне полноценного сено-концентратного и травянисто-концентратного типов кормления, может служить хорошим сырьем для изготовления высококачественных кисломолочных продуктов, а в частности и для сыров.

В России первое место 53-57% от общего количества, занимает черно-пестрая порода (местные + голландские породы), на втором месте голштинская - 16%, самая новая порода отечественной селекции красно-пестрая - 5,5%, а ярославская порода занимает около - 1,7%.

Голштинцы дают самый большой удой, а также самый высокий выход жира и белка за лактацию.

Черно-пестрая порода (Россия). Основная порода в России - около 53% от общего количества коров. Средний удой 3500-5000 кг. Жир 3,6%, белок 2,95-3,2%.

Красно-пестрая порода (Россия). Самая молодая порода - 5,45% от общего дойного стада. Средний удой около 4000 кг. Жир 3,9%, белок 3,4%.

Известен способ получения адыгейского сыра, включающий свертывание пастеризованного молока кислой молочной сывороткой, при получении которой для ускорения нарастания кислотности добавляют закваску, приготовленную на чистых культурах болгарской палочки, обработку полученной сырой массы, самопрессование, посолку поверхностей сыра сухой солью, выдержку в течение 16-18 ч (ТУ 49 РСФСР 46-75 «Сыр адыгейский»).

Недостатком данного способа является то, что сыр, полученный данным способом, не в полной мере обладает устойчивостью при хранении.

Известен сыр норвежского типа - острый, содержащий молочно-белковую основу, вкусовые вещества, аджику с томатами и стабилизатор, при этом в качестве молочно-белковой основы используют смесь из сгущенной подсырной сыворотки с содержанием 55-60% сухих веществ при сухой подсырной сыворотки, сухого обезжиренного молока и сливок 72%-ной жирности, а в качестве вкусовых веществ используют набор пряных трав «Хмели-сунели» и аджику с томатами при определенном соотношении компонентов (Авторское свидетельство SU №1124910, А23С 19/02 от 23.11.1984). Однако он недостаточно пластичен.

Известен способ производства мягкого сыра, предусматривающий пастеризацию обезжиренного молока, его охлаждение, внесение ферментного препарата, хлористого кальция, свертывание, разрезку сгустка, его обработку, самопрессование, прессование, разрезку пласта, посолку сыра в маринаде, содержащем соль и специи: чеснок, укроп сухой, петрушку сухую, лист лавровый, приготовленном с использованием воды или кислой сыворотки, при этом наряду с ферментным препаратом вносят кислую сыворотку с кислотностью 90-160°Т вколичестве 5-15 мас. %, в качестве ферментного препарата используют фермент П-6, в маринад дополнительно вносят гвоздику и кориандр в количестве 0,8-1,2 кг на 1 т сыра, при этом соотношении соли и специй в маринаде устанавливают равным 4:1 - 20:1 соответственно, а кислую сыворотку для приготовления маринада, используют с кислотностью не выше 110°Т (Авторское свидетельство SU №1804301, А23С 19/68 от 23.03.1993).

Недостатком данного способа производства сыра является то, что сыр, полученный данным способом, не в полной мере обладает устойчивостью при хранении, а также не учитывает получение качественного сыра для гриля по технологии халлуми, полученного из молока породы коров, текстура молока которых соответствует требованиям (ГОСТ Р 52686-2006. Сыры. Общие технические условия), где сыр должен относится к твердому с определенными показателями качества.

Известен способ производства сыра с проведением процессов пастеризации молока, охлаждений, внесения бактериальной закваски, хлористого кальция и сычужного фермента, получения сырного зерна, вымешивания, с целью придания продукту диетических свойств в улучшении его органолептических показателей, в охлажденное пастеризованное молоко вносят закваску, состоящую из Streptococcuslactis 639, Streptococcuslactis 3917 и Lactobacilfuslactis 2955, а перед формированием проводят чеддаризацию сырной массы до достижения кислотности сыворотки 25-30°Т, посолку осуществляют в зерне 40%-ным раствором хлорида калия, при этом в сырное зерно вносят чебрец или мяту перечную в количестве 200 г сухой травы на 100 г сыра (Авторское свидетельство SU №1577747, А23С 19/02 от 15.07.1990).

Недостатком данного способа производства сыра является недостаточно высокое качество получаемой продукции, так как вкусоароматическая добавка не достигает своих лучших свойств в получении сыра для гриля по технологии халлуми.

Известен способ получения вкусоароматической пищевой добавки, включающий смешивание мальтодекстина или смеси мальтодекстринов с различными декстрозным эквивалентом (DE) с гуммиарабиком и/или липофильным крахмалом, диспергирование смеси в воде, введение вкусоароматических веществ, гомогенизацию, распылительную сушку с получением тонкодисперсного порошка в качестве пищевой добавки, при этом декстрозный эквивалент составляет от 6 до 30, а в качестве вкусоароматических веществ используют эфирные масла и олеорезины пряно-ароматических растений при соотношении эфирных масел к олеорезинам от 0,1:99,9 до 99,9:0,1 и при определенном соотношении компонентов в смеси, масс. %, при этом дисперсность полученного порошка составляет 30-60 мкм при остаточной влажности 4-6% (Патент RU №2194420, A23L 1/222, A23L 1/22, А23Р 1/04, А23Р 1/06 от 20.12.2002).

Однако способ является ограниченным при использовании его для получения сыра по технологии халлуми, а в частности из молока коров.

Известен способ получения сыра «Донской», включающий нормализацию, пастеризацию, подготовку исходного сырья - молока к свертыванию, внесение хлористого кальция, сычужного фермента, закваски, содержащей мезофильные молочнокислые стрептококки, свертывание, разрезку сгустка, вымешивание, упаковку и созревание. В качестве исходного сырья используют молоко в смеси с пахтой, полученной при периодическом способе получения сливочного масла в соотношении от 8:2 до 9:1 по массе с кислотностью 25-30°Т, а закваска дополнительно содержит термофильные молочнокислые стрептококки и болгарскую палочку 1,5:1:0,1. Второе нагревание и чеддеризацию проводят при 36-38°С. Чеддеризацию сырной массы проводят в процессе вымешивания до и после второго нагревания до нарастания кислотности в сыворотке 35-40°Т. Посолку, плавление, формирование, дозирование осуществляют механизированным способом, за 5 мин до окончания плавления вносят вкусовые ароматические наполнители (Патент RU №2214099, А23С 19/072, А23С 19/068, А23С 29/02 от 01.03.2000).

Недостатком данного способа производства сыра является недостаточно высокое качество получаемой продукции, так как вкусоароматическая добавка не достигает своих лучших свойств из-за того, что она добавляется в процессе плавления сыра.

Известен способ улучшения процесса сычужного фермента и хлорида кальция (Колбасюк В.Ф., Забодалова Л.А, Галимова Н.В. Исследования влияния технологических факторов на процесс свертывания восстановленного молока (Изв. СПб ГУНи ПТ-2001. - №2. - С. 51-55).Известен способ улучшения сычужного свертывания обезжиренного молока с помощью добавки в смесь кислого полисахарида - пектина, образующего с казеином электростатические комплексы, соединяющиеся в структурную сетку, в результате чего уменьшается время свертывания и увеличивается скорость формирования сгустка (RobertL.Oisen, "EffectsofPolysaccharidesonRennetCoagulationofSkimMilkProteins, J. DairySci., 1989, Vol/72, №7, 1965-1700).

Все известные аналоги производства сыра и сырных продуктов, включающие процесс улучшения сычужной свертываемости смеси из восстановленного обезжиренного молока, предусматривают достижение технического результата путем воздействия на белковую фазу, не затрачивая жировую фазу смеси, которая играет важную роль в формировании сычужного сгустка.

Следует привести способ производства сыра, предусматривающий улучшения сычужной свертываемости смеси из натурального молока, восстановленного обезжиренного молока и заменителя молочного жира путем внесения в смесь стабилизатора комплексного состава, состоящего из моно - и диглицеридов каррагинана и гуаровой камеди (Владимировна Л.Я. Производство сырных продуктов /Сыроделие и маслоделие, - 2007, №1, с. 35). Согласно этому способу, рассчитанную массу сухого обезжиренного молока смешивают с водой при 40-50°С при постоянном перемешивании до полного растворения частиц молока, фильтруют. Восстановленное молоко охлаждают до 4-6°С и направляют в резервуар для выдерживания в течение 3-4 ч с целью набухания белка.

Заменитель молочного жира в количестве 30% от массы приготовляемой эмульсии и стабилизатор одновременно вносят в восстановленное обезжиренное молоко, смесь перемешивают не менее 10 мин, одновременно нагревая до температуры пастеризации 70-72°С, охлаждают до 60-65°С и гомогенизируют при давлении 50 МПа. Полученную эмульсию смешивают с натуральным и восстановленным молоком из расчета, что доля восстановленного молока в смеси не должна превышать 50%. В смесь при температуре 30-40°С вносят сычужный фермент и оставляют в покое до образования сгустка.

В указанном техническом решении улучшение процесса образования сгустка происходит за счет формирования в водной среде дополнительной структуры из переплетенных молекул каррагенана, взаимодействующих с белками молока, а также за счет загущения водной среды каррагинаном и гуаровой камедью. Однако загущение водной среды смеси уменьшает подвижность молекул сычужного фермента и эмульгатора (моно- и диглицериодов), что отрицательно сказывается на эмульгаторе в водной фазе в составе комплексной добавки совместно с каррагинаном и гуаровой камедью, снижает эффективность его адсорбиции на поверхности жировых шариков. Из-за повышенного содержания воды, связанной с молекулами каррагинана и гуаровой камеди, сгусток не достигает необходимой упругости и плохо отдает сыворотку во время синерезиса.

Наиболее близким к предлагаемому изобретению является способ производства сыра Пармиджано Реджано (Н. MAIR-WALDBURG HANDBUCH DER KASE. ФРГ. 1974. с. 649-652).

Согласно доступной в открытых источниках информации сыр вырабатывают из сырого молока в период с 1 августа по 11 ноября. В этот период рацион кормления дойных коров состоит исключительно из зеленого корма лугов с разнообразным травостоем. Сыр имеет форму низкого цилиндра со слегка выпуклой боковой поверхностью диаметром 35-45 см, высотой 18-24 см и массой головки сыра 30-35 кг. Цвет теста - слегка соломенный, консистенция зернистая, слегка ломкая. Вкус и запах - приятный, пряный, но не пикантный.

Технологический процесс выработки такого сыра осуществляют следующим образом.

Вечернее молоко подают в специальные ванны для отстоя сливок с открытой поверхностью размером 90×200 см. Частично обезжиренное вечернее и утреннее молоко сливают вместе в сыродельный котел емкостью 1100-1200 л с двойным дном. В молоко вносят закваску, которая содержит Lbc. hecveticus и в небольших количествах Lbc. Lactis и Lbc. Fermenti. Доза бактериальной закваски- 2-3% в зависимости от кислотности молока. Температура свертывания сычужным ферментом - 33°С, продолжительность - 12-15 мин.

Размер сырного зерна - с пшеничное зерно, продолжительность постановки - 3-4 мин. Затем постепенно температуру повышают до 44-46°С, зерно при этом становится мельче, тяжелее и прозрачнее. Потом за 4-6 мин температуру повышают до 54-56°С, после чего дают зерну осесть на дно в течение 15-20 мин.

Затем зерно вынимают салфетками и сырную массу оставляют на 15 мин подвешенной в сыворотке. Сырную массу вынимают, заворачивают в салфетку и укладывают в деревянную форму, накрывают толстым деревянным диском и ставят груз 25 кг.

Прессование продолжается- 20 ч, каждый час сыр переворачивают. Примерно через 5-6 ч после формования салфетки снимают.

Через 2-4 дня после изготовления начинают посолку сыра в рассоле, которая длится в зависимости от веса сыра от 20 до 24 дней.

После посолки сыр помещают на несколько часов на солнце или в теплое место. Затем переносят в камеру созревания (Т=16-18°С, ф=80-85%), где его переворачивают в течение первых 8-10 дней каждые 2 дня, позднее - каждые 3-4 дня, а с осени - только раз в неделю. Уход за сыром сводится только к зачистке поверхности сыра каждые 12-15 дней. По второй фазе созревания (примерно через год после изготовления) сыр помещают в более холодную и влажную камеру (ф=90%).

Вторая фаза созревания длится 1-2 года, сыр переворачивают каждые 14 дней, температура - 10-12°С, чтобы не ускорить процесс созревания.

Во время созревания сыр красят суспендированным в воде и стерилизованным в печи глиноземом. В настоящее время сыр не красят, а используют для созревания пленки.

К недостаткам способа относятся:

- выработка сыров в РФ из сырого молока не допускается нормативными и правовыми актами (TP ТС 033/2013 «Технический регламент Таможенного Союза «О безопасности молока и молочной продукции);

- закваски и бактериальные концентраты, содержащие Lbe. Fermenti, в России не производятся, а поставщики бактериальных концентратов, закупаемых по импорту, зачастую не указывают состав микрофлоры концентрата, что значительно осложняет правильное ведение технологического процесса;

- нормализация молока по массовой доле жира путем отстоя и подснятия сливок затрудняет механизацию процесса на крупных сыродельных предприятиях;

- большая головка сыра весом до 35 кг значительно затрудняет уход за сыром во время посолки и созревания;

- длительный процесс прессования (около 20 ч), требующий дополнительных производственных площадей;

- длительная посолка сыра в рассоле (до 24 суток) требует больших объемов солильных бассейнов и обеспечения более тщательного контроля качества рассола, поддерживая его концентрацию и кислотность на уровне в течение всего процесса посолки;

- продолжительный период созревания сыра (1-2 года), что предполагает увеличение площади камер созревания и создает трудности при уходе за сыром в этот период;

- не учитывает получение качественного сыра для гриля по технологии халлуми, полученного из молока породы коров, текстура молока которых соответствует требованиям (ГОСТ Р 52686-2006. Сыры. Общие технические условия).

Технический результат заключается в расширении ассортимента сыров, за счет использования технологии халлуми получения сыра для гриля.

Указанный технический результат достигается тем, что в способе получения сыра для гриля из молока крупного рогатого скота, включающий, пастеризацию, охлаждение, внесение хлористого кальция, внесение бактериальной закваски или введение сычужного фермента, свертывание молочной смеси, разрезку сгустка, постановку сырного зерна, второе нагревание, обработку сырного зерна, формование головки сыра, прессование, посолку и созревание, характеризующийся тем, что включающий нормализацию сыра для гриля проводят по технологии халлуми с помощью проведения термомеханической обработки получения смеси раствора хлористого кальция и сычужного фермента нагреванием до 32°С в течение 3-5 мин при использовании вращения автоматической мешалки в сыроварне Maggio Pro 30,4 объемом рабочей камеры 30 л, после проводят вымешивание сырного зерна автоматическим винтом сыроварни и выдерживают в течение 15 мин, к концу этого времени осуществляют вторую термическую обработку повышением до 38°С в течение 15 мин, после выдерживают паузу 5 мин, полученную сырную смесь выбирают сетчатым ковшом, формируют сырную зерновую массу слоем не менее 6 см, при этом сырную зерновую массу помещают в сырные пластмассовые перфорированные банки, переворачивая их через каждые 15 мин, водную вытяжку осуществляют до pH - 6,3 до самоуплотнения между собой зерен, затем после самоуплотнения сырной массы проводят ее укладку повторно на дно сыроварни в раствор оставшейся части сыворотки и нагревание осуществляют при температуре до 90°С, причем после всплытия сырной массы на поверхность по истечении 30-40 мин, ее собирают и охлаждают в течение 10-15 секунд, при этом в дополнительную сырную массу включают посыпку мятным порошком и посолку поверхности сухой солью с обеих сторон, а во время процесса получения гриля подвергают прессованию до самоуплотнения.

Следует отметить, что получение сыров с типичными для них сенсорным (вкусом и запахом, хорошей пластичной консистенцией) и физико-химическими свойствами зависит от характера протекающих в нем микробиологических процессов.

Качество сыра зависит в первую очередь от качества молока, из которого его вырабатывают.

Для получения плотного сгустка, молоко должно содержать как можно больше белка, если белка менее 3% молоко не сыропригодно, минимальное допустимое значение белка не менее 3,2%.

По физико-химическому составу и технологическим качествам молоко коров симментальской породы и их голштинских помесей с генотипом 1/2С х 1/2КПГ, полученное на фоне полноценного сено-концентратного и травянисто-концентратного типов кормления, может служить хорошим сырьем для изготовления высококачественных кисломолочных продуктов и твердых сыров.

Молоко отмеченных пород коров использовали вечернего удоя при привязном содержании скота весенне-стойлового периода, брали на молочно-товарной ферме крестьяно-фермерских хозяйств Липецкой области. Состав молока был проанализирован по основным показателям технохимического контроля.

Способ осуществляется следующим образом.

Пример.

Готовили два раствора: 100 мл 0,11%-ного раствора микробиального препарата «meieto» (молочнокислые бактерии сычужного фермента (×100) с добавкой дистиллированной воды; второй раствор: 100 мл 6%-ного раствора CaCl2 с добавкой дистиллированной воды.

Молочнокислые бактерии сычужного фермента (×100), приведены (фиг. 1 - фото).

Молоко фильтровали через ткань, затем заливали в сыроварню конструкции MaggioPro 30,4 оснащенной автоматической мешалкой (фиг.2 - фото).

При температуре 32°С, вносили в молоко раствор хлористого кальция, затем сычужного фермента. Тщательно перемешивали при скорости вращения мешалки 150-300 об/мин в течение 13 мин. Наступление точки флокуляции происходило через 26 мин. Образованный сгусток медленно разрезали лирой (рамка с поперечниками в виде проволоки, фиг.2 - фото) в горизонтальной плоскости, а затем ножом - в вертикальной плоскости. В течение 3-5 мин сыворотка поднималась (всплывала) вверх, а сырные зерна опускались вниз. Затем проводили вымешивание сырного зерна в сыроварне в течение 15 мин, повышая к концу перемешивания температуру смеси до 38°С, и далее продолжали перемешивание в течение 15 мин, делали 5-минутную паузу, с последующим перемешиванием в течение 5-10 мин.

Далее собранное сырное зерно раскладывали в пластиковые перфорированные банки слоем не менее 6 см. Полученную сырную зерновую массу в течение часа через каждые 15 мин переворачивали, в результате происходило уплотнение сырного зерна.

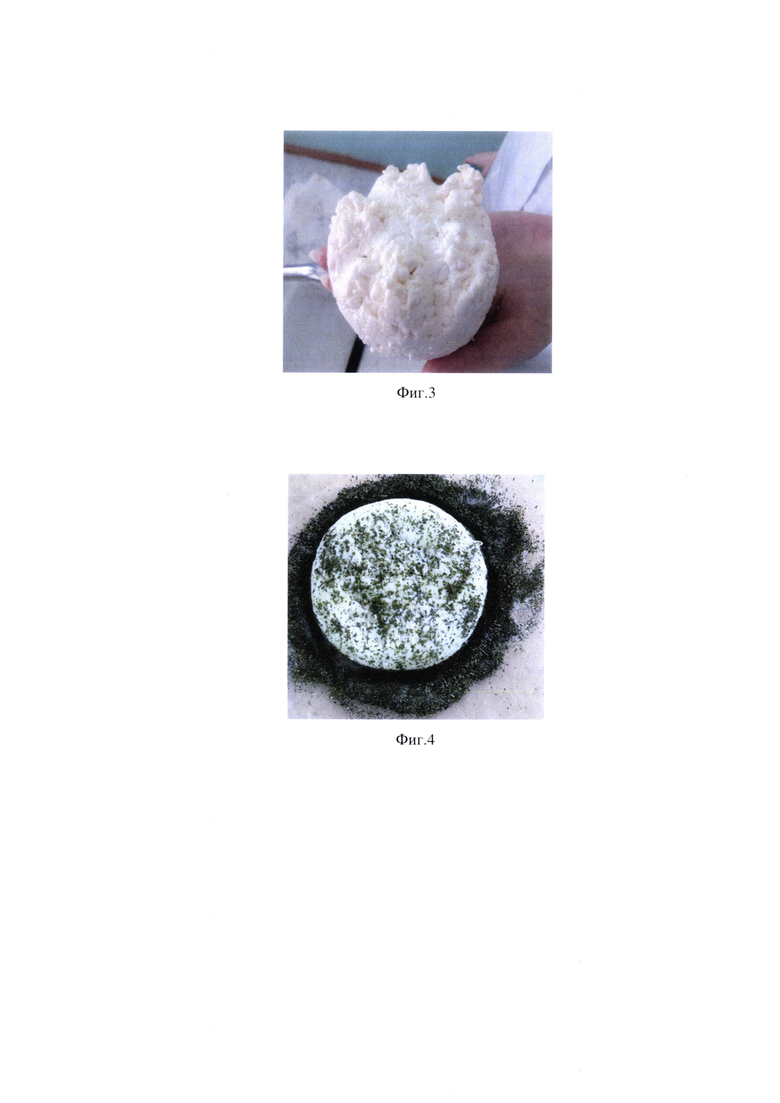

Уплотненное сырное зерно сворачивали пополам, укрывали пищевой пленкой и помещали в холодильник на 2 суток для ферментации (затвердевания) при температуре +4°С. Охлажденная сырная масса приведена (фиг.3 - фото).

После самоуплотнения сырные массы в один слой укладывают на дно сыроварни в раствор сыворотки прогретой до температуры 90°С. Через 30-40 мин сырные массы всплывали на поверхность. После чего их вынимают и опускают в холодную воду на 10-15 мин для ополаскивания и охлаждения. Охлажденные массы взвешивают и переносят на фарфоровые тарелки, посыпают смесью молотой мяты и соли (50:50). После этого сырные массы сворачивают пополам, укрывают пищевой пленкой и переносят в холодильник на 2 суток для ферментации (затвердения) при температуре +4°С.

К реализации сыр готов после процесса посолки, пропитывания ароматом, а также - рН вытяжки 6,36.

Самыми важными органолептическими показателями сыра являются: вкус, запах, консистенция, внешний вид корки и рисунок на срезе (Ларкина А.В., Комарова С.Г. Оценка качества сыра на Российском рынке//Успехи в химии и химической технологии. Том XXX. 2016, №2. С. 118-119). Сыр, изготовленный из молока трех пород КРС, по своему внешнему виду не различался друг от друга. Полученный сыр по внешнему виду, вкусу, консистенции, цвету, запаху, плотности, текстуре полностью соответствовал требованиям ГОСТ Р 52686-2006 и, согласно содержанию влаги относится к твердому (фиг.4 - фото).

На фиг.4 показан сыр для гриля по технологии халлуми.

Содержание поваренной соли во всех вариантах сыра составило 3%. Выход сыра и его физико-химические показатели, изготовленные по заявленной технологии, зависели от используемого молока (таблица 1).

Выход сыра, приготовленного из молока коров красно-пестрой породы больше на 7,2-7,3%, чем из молока животных симментальской и черно-пестрой пород. Сыр из молока коров красно-пестрой и черно-пестрой пород имел меньшую влажность, чем сыр из молока животных симментальской породы.

Однако следует отметить, что сыр из молока симментальской породы коров был плотнее в 1,3 раза, чем сыр из молока животных черно-пестрой и красно-пестрой пород.

Сырная масса по рН сыра водной вытяжки и содержанию органических кислот сыра из молока коров красно-пестрой породы была более насыщена молочной кислотой.

Органолептические характеристики сыра отвечают требованиям Технического регламента Таможенного Союза (TP ТС) 033/2013, выход сыра по варианту из молока коров симментальской породы отнесен к полужирным сырам, а выход сыра из молока животных красно-пестрой и черно-пестрой пород отнесен к жирным сырам.

Микроскопирование сыра при увеличении в 1000 раз не выявило существенных различий в молочнокислой микрофлоре. Палочковидных форм бактерий - не выявлено.

Согласно содержанию влаги изготовленный сыр относится к твердому, который имеет следующие показатели качества: выход 18,9%, влажность 43,3%, плотность 1,01 г/см3, содержание поваренной соли 3%, содержание жира 47,5%, рН водной вытяжки 6,36, содержание органических кислот 4,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 2022 |

|

RU2789874C1 |

| СПОСОБ ПОДГОТОВКИ МОЛОКА ДЛЯ ВЫРАБОТКИ СЫРА | 2013 |

|

RU2541760C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО САМОПРЕССУЮЩЕГОСЯ СЫРА | 1995 |

|

RU2105489C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА "НОКРАТ" | 2004 |

|

RU2266010C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫРА С НИЗКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 1995 |

|

RU2105488C1 |

| Способ производства полутвердого сыра с высокой температурой второго нагревания | 2022 |

|

RU2800825C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРОЧНОГО СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2015 |

|

RU2603057C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА ДЛЯ ДЕТСКОГО ПИТАНИЯ | 2000 |

|

RU2169476C1 |

| Способ производства сыра | 2022 |

|

RU2820824C1 |

| Способ производства сыра "рокфор" | 1974 |

|

SU516394A1 |

Изобретение относится к сыродельной отрасли молочной промышленности. Способ получения сыра для гриля осуществляют следующим образом. Пастеризуют молоко крупного рогатого скота. Нормализацию сыра для гриля проводят по технологии халлуми с помощью проведения термомеханической обработки получения смеси раствора хлористого кальция, сычужного фермента и нагреванием до 32°С в течение 3-5 мин при использовании вращения автоматической мешалки в сыроварне MaggioPro 30,4 объемом рабочей камеры 30 л. Проводят вымешивание сырного зерна автоматическим винтом сыроварни и выдерживают в течение 15 мин. К концу этого времени осуществляют вторую термическую обработку повышением температуры до 38°С в течение 15 мин и выдерживают паузу 5 мин, полученную сырную смесь выбирают сетчатым ковшом, формируют сырную зерновую массу слоем не менее 6 см. Сырную зерновую массу помещают в сырные пластмассовые перфорированные банки, переворачивают ее через каждые 15 мин, водную вытяжку осуществляют до рН-6,3 до самоуплотнения между собой зерен. После самоуплотнения сырной массы проводят ее укладку повторно на дно сыроварни в раствор оставшейся части сыворотки и нагревание осуществляют при температуре до 90°С после всплытия сырной массы на поверхность после 30-40 мин. Затем ее собирают и охлаждают в течение 10-15 с. В сырную массу включают посыпку мятным порошком и посолку поверхности сухой солью с обеих сторон, во время процесса созревания сыра его придавливают до самоуплотнения. Изобретение обеспечивает расширение ассортимента сыров за счет использования технологии халлуми получения сыра для гриля. 4 ил., 2 табл., 1 пр.

Способ получения сыра для гриля из молока крупного рогатого скота, включающий пастеризацию, охлаждение, внесение хлористого кальция, бактериальной закваски или введение сычужного фермента, свертывание молочной смеси, разрезку сгустка, постановку сырного зерна, второе нагревание, обработку сырного зерна, формование головки сыра, прессование, посолку и созревание, характеризующийся тем, что нормализацию сыра для гриля проводят по технологии халлуми с помощью проведения термомеханической обработки получения смеси раствора хлористого кальция, сычужного фермента и нагреванием до 32°С в течение 3-5 мин при использовании вращения автоматической мешалки в сыроварне MaggioPro 30,4 объемом рабочей камеры 30 л, после проводят вымешивание сырного зерна автоматическим винтом сыроварни и выдерживают в течение 15 мин, к концу этого времени осуществляют вторую термическую обработку повышением температуры до 38°С в течение 15 мин, после выдерживают паузу 5 мин, полученную сырную смесь выбирают сетчатым ковшом, формируют сырную зерновую массу слоем не менее 6 см, при этом сырную зерновую массу помещают в сырные пластмассовые перфорированные банки, переворачивая ее через каждые 15 мин, водную вытяжку осуществляют до рН-6,3 до самоуплотнения между собой зерен, затем после самоуплотнения сырной массы проводят ее укладку повторно на дно сыроварни в раствор оставшейся части сыворотки и нагревание осуществляют при температуре до 90°С, причем после всплытия сырной массы на поверхность после 30-40 мин, затем ее собирают и охлаждают в течение 10-15 с, при этом в сырную массу включали посыпку мятным порошком и посолку поверхности сухой солью с обеих сторон, а во время процесса созревания сыра его придавливали до самоуплотнения.

| СПОСОБ ПОЛУЧЕНИЯ СЫРА "ДОНСКОЙ" | 2000 |

|

RU2214099C2 |

| Сыр норвежского типа-острый | 1983 |

|

SU1124910A1 |

| "Способ производства мягкого сыра "Перовский" | 1992 |

|

SU1804301A3 |

| Способ производства сыра | 1987 |

|

SU1577747A1 |

Авторы

Даты

2022-12-30—Публикация

2022-03-31—Подача