Изобретение относится к твердым смазкам, используемым при механической обработке отверстий осевым инструментом с помощью свёрл, фрез, метчиков в деталях из труднообрабатываемых материалов, например, титановых сплавов, а также смешанных пакетов из полимерных композиционных материалов (ПКМ) с титановыми сплавами.

В машиностроении при механической обработке отверстий в труднообрабатываемых материалах для обеспечения высокого качества обработки и удовлетворительных условий резания, таких как отсутствие затирания инструмента в заготовке, требуется применение смазочно-охлаждающих технологических средств. Жидкие композиции смазки неприемлемы для этих целей из-за влагопоглощения ПКМ и низкой смазывающей способности жидких смазочно-охлаждающих жидкостей.

В связи с этим возникает необходимость создания твердых смазок, включающих твердую фазу и обладающих целым комплексом свойств (антифрикционные свойства, термоокислительная стабильность с хорошим смазывающим действием).

Известен состав твердой смазки для абразивной обработки материалов, содержащий стеариновую кислоту, минеральное масло, фторированное масло, низкомолекулярный полиэтилен и высокодисперсный порошок на основе лейкоксена, включающий карбид кремния или нитрид алюминия, а также лейкоксеновый концентрат при следующем соотношении компонентов, мас. %:

Минеральное масло 11÷14

Фторированное масло 6÷8

Низкомолекулярный полиэтилен 1÷2

Высокодисперсный порошок лейкоксенового

концентрата и карбида кремния или нитрида алюминия 15÷18

стеариновая кислота остальное,

при этом она содержит лейкоксеновый концентрат и карбид кремния или нитрид алюминия в отношении, равном 0,5÷1:1 (RU 2005134068, опубл. 10.05.2007 г.).

Однако, твердая смазка известного состава имеет узкую область применения для абразивных работ, таких как шлифование, полирование, хонингование, притирка, доводка, и не предназначена для механической обработки отверстий.

Наиболее близкой по составу к заявляемой является твердая смазка в виде карандашей и брикетов, имеющая в своем составе стеариновую кислоту, пчелиный воск и порошок дисульфида молибдена марки МВЧ-3 с соотношением весовых частей 3:1:0,5, соответственно (Худобин Л.Б., Бердичевский Е.Г. Техника применения смазочно-охлаждающих средств в металлообработке, М, Машиностроение, 1977, стр. 164.).

Однако, такой состав твердой смазки обладает низкими смазывающими свойствами и неэффективен при механической обработке отверстий (сверление и нарезание резьбы) в труднообрабатываемых материалах, например, в титановых сплавах и в смешанных пакетах из ПКМ с титановыми сплавами.

Технический результат заключается в получении твердой смазки, которая обладает высокими смазывающими свойствами и является эффективной при механической обработке отверстий осевым инструментом в деталях из таких труднообрабатываемых материалов, как титановые сплавы и смешанные пакеты из ПКМ с титановыми сплавами.

Технический результат был достигнут в результате того, что твердая смазка, содержащая стеариновую кислоту, пчелиный воск и дисульфид молибдена, согласно изобретению, дополнительно содержит серу, при следующем соотношении компонентов, масс. %.:

Пчелиный воск 24-26;

Дисульфид молибдена 14-16;

Сера 4-6;

Стеариновая кислота остальное.

Как показывают исследования, введение серы в количестве 4-6 мас. % в состав твердой смазки позволяет получать отличные результаты по качеству и скорости обработки в случае использовании этой смазки при сверлении отверстий и нарезании резьбы в заготовках, представляющих собой пакеты, состоящие как минимум из двух слоев, включающие слой титанового сплава и слой полимерного композиционного материала, а именно, углепластика.

Соотношения между компонентами заявляемой смазки были выбраны экспериментально после проведения многочисленных испытаний.

Твердую смазку готовили следующим образом.

Стеариновую кислоту Т-32 (ГОСТ 6484-96) в количестве 55 мас. % и пчелиный воск (25 мас. %) расплавляли при температуре 70-80°С в специальной алюминиевой посуде и перемешивали стеклянной палочкой. Затем насыпали дисульфид молибдена (15 мас. %) и перемешивали смесь до получения однородной массы.

Затем смесь нагревали до 110°С в течение 30-40 минут. Далее, дав остынуть композиции до 80-90°С, добавляли серу молотую (ГОСТ 127.4-93) (5 мас. %) и тщательно перемешивали. Полученную композицию разливали по формам будущих смазочных брикетов. Содержимое формы затвердевало, и брикет был готов к использованию.

При испытании смазку наносили втиранием смазочного брикета в режущие поверхности инструмента: на поверхность сверла для сверления отверстий, на поверхность метчика для нарезания резьбы.

Эффективность твердой смазки оценивали по износостойкостью инструментов, т.е. по количеству обработанных отверстий на операциях сверления мелкоразмерных отверстий и на операциях нарезания резьбы до поломки инструмента.

Испытания проводились на радиально-сверлильном станке модели 2К522 при сверлении отверстий диаметром 2,5 мм сверлами из быстрорежущей стали Р18. Обрабатывались заготовки, содержащие три слоя: титановой сплав - углепластик -титановый сплав.

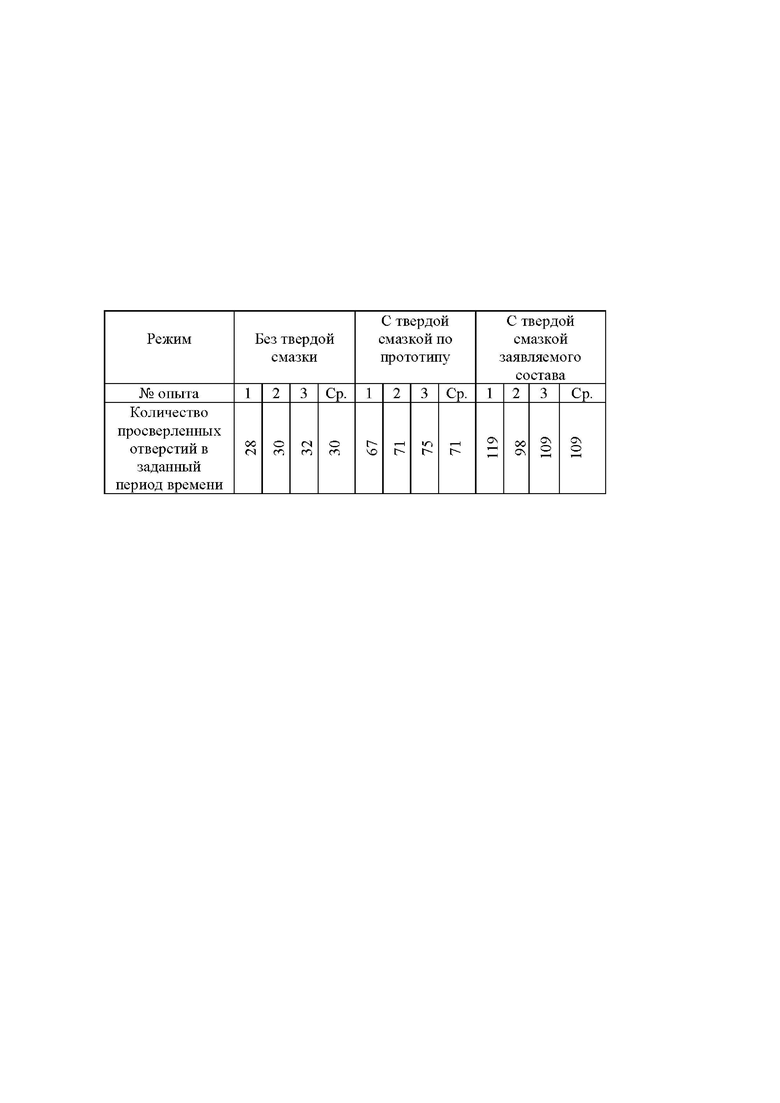

На фигуре представлена сравнительная таблица результатов испытаний твердых смазок при равных условиях.

Испытания проводили в следующих условиях:

Режимы резания: n = 4000 мин-1; осевая подача S = 100 мм/мин; глубина сверления l =

10 мм. При проведениях опытов № 1 режимы резания были форсированными,

позволяющими уменьшить время работы сверла до его поломки.

Сведения, приведенные в таблице на фигуре, свидетельствуют о том, что использование заявляемой твердой смазки позволяет повысить износостойкость и работоспособность инструмента в 1,3-1,8 раз за счет возможности использования высоких скоростей обработки (форсированные режимы).

При нарезании резьбы без твердой смазки (всухую) и с использованием смазки по прототипу наблюдалось заедание и закусывание режущего инструмента. В случае нарезания резьбы с применением заявляемой твердой смазки режущий инструмент (метчик) не «заедал» в заготовке. Результаты испытаний показали удовлетворительное качество нарезания резьбовых отверстий без заусенцев и без задиров, посторонний звук (скрежет) отсутствовал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2012 |

|

RU2509144C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2019 |

|

RU2708084C1 |

| СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1997 |

|

RU2130963C1 |

| Смазка для механической обработки металлов | 1989 |

|

SU1664819A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2009186C1 |

| СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2018 |

|

RU2672067C1 |

| Смазка для механической обработки металлов | 1986 |

|

SU1421762A1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1994 |

|

RU2080357C1 |

| Смазка для механической обработки металлов | 1989 |

|

SU1671676A1 |

| СВЕРЛО И СПОСОБ ФОРМИРОВАНИЯ ОТВЕРСТИЙ | 2017 |

|

RU2693242C1 |

Изобретение относится к твердым смазкам, используемым при механической обработке отверстий осевым инструментом с помощью свёрл, фрез, метчиков. Твердая смазка содержит стеариновую кислоту, пчелиный воск, дисульфид молибдена и серу при следующем соотношении компонентов, мас.%: пчелиный воск 24-26, дисульфид молибдена 14-16, сера 4-6, стеариновая кислота - остальное. Технический результат заключается в получении твердой смазки, которая обладает высокими смазывающими свойствами и является эффективной при механической обработке отверстий осевым инструментом в деталях из таких труднообрабатываемых материалов, как титановые сплавы и смешанные пакеты из полимерных композиционных материалов (ПКМ) с титановыми сплавами. 1 ил., 9 пр.

Твердая смазка, содержащая стеариновую кислоту, пчелиный воск и дисульфид молибдена, отличающаяся тем, что дополнительно содержит серу при следующем соотношении компонентов, мас.%:

| Худобин Л.Б | |||

| и др | |||

| Техника применения смазочно-охлаждающих средств в металлообработке, М., Машиностроение, 1977, стр 164 | |||

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ОБРАЗУЮЩАЯ СМАЗОЧНОЕ ПОКРЫТИЕ КОМПОЗИЦИЯ ДЛЯ ПРИМЕНЕНИЯ В НЕМ | 2013 |

|

RU2604526C2 |

| Смазка для механической обработки металлов | 1987 |

|

SU1407953A1 |

| JP 2000063880 A, 29.02.2000 | |||

| Dudarev A | |||

| Solid lubricants for composite materials machining | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2022-07-22—Публикация

2021-11-19—Подача