Настоящее изобретение относится к способу производства металлических слитков и устройству для производства металлических слитков в соответствии с этим способом.

В частности, настоящее изобретение относится к способу и устройству для производства металлических слитков путем плавления.

В частности, настоящее изобретение относится к способу и устройству для производства металлических слитков из драгоценных и недрагоценных металлов или их сплавов, при этом под "драгоценными металлами" понимаются металлы, выбранные из группы, содержащей по меньшей мере золото, серебро, медь, платину и палладий, которые являются чистыми или имеют известные степень чистоты/пробу, в то время как под "недрагоценными металлами" понимаются цветные металлы, включающие, например, медь, алюминий и т.п.

Вес таких металлических слитков при их предложении на рынке обычно составляет от 50 г до 1 кг, либо, в частности, в случае банковских металлических слитков, их вес составляет 400 унций или 1000 унций (где 1 унция приблизительно равна 31,104 г, при этом под "унцией" понимается тройская унция) или находится в диапазоне от 1 кг до 1000 унций.

Металлические слитки такого веса обычно изготавливают, выполняя плавление весовой порции твердого металла с последующей кристаллизацией этой расплавленной порции металла в подходящих литейных формах, известных как "изложницы".

Известные способы производства металлических слитков путем плавления и кристаллизации разделены на две основные категории:

- способы "плавление и разливка", и

- способы, в которых порцию металла, находящегося в твердом состоянии, расплавляют непосредственно в изложнице, в которой происходит кристаллизация.

В способах "плавление и разливка" порцию металла, находящегося в твердом состоянии, загружают в тигли или ковши, которые нагревают до температур выше температуры плавления этого металла. Когда порция металла полностью расплавляется, ее разливают (льют) в изложницы, где она охлаждается и кристаллизуется с образованием соответствующих слитков, после чего в эти тигли или ковши загружают новую порцию металла. Таким образом, в способах "плавление и разливка" температуру тиглей или ковшей поддерживают на уровне, близком к температуре плавления металла, образующего порцию, при этом кристаллизация и охлаждение происходят в литейных формах.

Хотя такие способы "плавление и заливка" имеют преимущество в плане расходования энергии, они также обладают определенными недостатками, в число которых входит, в частности, то, что при выполнении операций разливки происходит потеря металла, следствием чего являются экономические потери.

Другой недостаток заключается в том, что при выполнении такого способа требуется соблюдение специальных мер безопасности для защиты оператора.

Известные способы производства, в которых порция металла, находящегося в твердом состоянии, расплавляется непосредственно в изложнице, в которой происходит кристаллизация, относятся к двум типам:

- туннельному типу, где множество производственных участков располагают друг за другом с получением горизонтально протяженной производственной линии, и

- статическому типу, где имеется один вертикально протяженный производственный участок.

Способы туннельного типа содержат множество блоков или участков, через которые одна за другой транспортируются множество изложниц, или последовательность изложниц: участок загрузки в каждую из изложниц порции металла, находящегося в твердом состоянии (обычно в виде порошка, частиц, гранул или кусков разного размера), участок плавления порции металла, загруженной в каждую изложницу, участок кристаллизации расплавленной порции металла, находящейся в каждой изложнице, с образованием соответствующего слитка, участок охлаждения изложниц, каждая из которых содержит соответствующий слиток, участок освобождения изложниц с извлечением соответствующего слитка из каждой из них.

Способы этого типа обычно выполняют на установках, работающих в непрерывном режиме, которые могут быть снабжены туннельными печами, занимающими следующие друг за другом участок плавления, участок кристаллизации и, возможно, участок охлаждения. Примеры таких установок описаны в документах IT1293022, IT1405105 (EP2694234), зарегистрированных на имя этого же правообладателя, и в документе IT1420976 (EP3077139), зарегистрированном на имя TERA AUTOMATION.

Способы статического типа характеризуются наличием одного вертикально протяженного участка, на котором выполняют этапы плавления, кристаллизации и охлаждения.

На этот единственный участок подают одну или более изложниц, в каждую из которых предварительно загружена порция твердого металла (обычно в виде порошка, частиц, гранул или кусков разного размера), и на этом участке данные изложницы остаются во время выполнения этапов плавления, кристаллизации и охлаждения.

При использовании известных способов и установок второго типа, после кристаллизации расплавленной порции металла литейные формы охлаждают до температуры окружающей среды, которая в стандартных условиях обычно составляет порядка 20°С - 25°С и в любом случае не превышает 50°С, чтобы сделать возможной последующую транспортировку этих форм (которая обычно выполняется операторами вручную) на вход установки для обеспечения непрерывности выполнения производственного процесса.

По сравнению со способами и установками "плавление и заливка" такие известные способы и установки второго типа за счет исключения этапа разливки, или литья, позволяют исключить любые потери металла и обеспечить более высокую безопасность операторов.

Они также позволяют лучше контролировать отдельные производственные этапы, что позволяет получить слитки, соответствующие требованиям к качеству, установленным в промышленных стандартах и нормативных актах (например, в стандартах, заданных LBMA (Лондонской ассоциацией участников рынка драгоценных металлов)), которые относятся не только к химической чистоте и контролю химического состава, но также к форме, размерам, металлографической структуре и структуре поверхности слитков.

Однако если сравнивать с известными способами и установками, относящимися к типу "плавление и заливка", эти известные способы и установки второго типа экономически невыгодны в плане потребления энергии, так как при выполнении каждого цикла необходимо нагревать литейные формы от температуры окружающей среды до температур выше температуры плавления металла, образующего порцию, следствием чего является поглощение большого количества энергии.

Помимо этого, эти известные способы и установки второго типа, несмотря на выполнение работы в непрерывном режиме, имеют ограничения в плане эффективности производства; эти ограничения связаны с длительностью отдельного производственного цикла, при выполнении которого требуется нагрев литейных форм от температуры окружающей среды и их последующее охлаждение до этой температуры.

Также необходимо отметить, что эти известные способы и установки, в частности, относящиеся к туннельному типу, в общем случае требуют использования последовательности из множества изложниц, обычно насчитывающей не менее шести штук, чтобы обеспечить определенную степень непрерывности производства, что требует инвестиций.

И, наконец, необходимо отметить, что эти известные установки, в частности, относящиеся к туннельному типу, имеют большие размеры, и для их монтажа требуется большое пространство.

Задача настоящего изобретения - предложить способ производства металлических слитков и устройство для производства металлических слитков, реализующее такой способ, которые относятся к типу, где порция металла, находящегося в твердом состоянии, плавится непосредственно в литейных формах, в которых происходит кристаллизация, что позволяет устранить недостатки, имеющие место при существующем уровне техники.

Конкретная задача настоящего изобретения в рамках этой основной задачи - предложить способ производства металлических слитков и устройство для производства металлических слитков, реализующее такой способ, которые позволяют уменьшить общее потребление энергии по сравнению с известными способами и установками (в частности, туннельного типа и/или статического типа с одним участком), при использовании которых порция металла, находящегося в твердом состоянии, плавится непосредственно в литейных формах, в которых затем происходит кристаллизация.

Другая задача настоящего изобретения - предложить способ производства металлических слитков и устройство для производства металлических слитков, реализующее такой способ, которые позволяют повысить эффективность производства по сравнению с известными способами и установками (в частности, туннельного типа и/или статического типа с одним участком), при использовании которых порция металла, находящегося в твердом состоянии, плавится непосредственно в литейных формах, в которых происходит кристаллизация.

Следующая задача настоящего изобретения - предложить способ производства металлических слитков и устройство для производства металлических слитков, реализующее такой способ, которые позволяют получить высококачественные слитки, соответствующие требованиям, предъявляемым промышленными стандартами и нормативными актами.

Еще одна задача настоящего изобретения - предложить устройство для производства металлических слитков, реализующее такой способ, которое является очень простым и практичным, имеет уменьшенные габариты и является экономически эффективным.

Эти и другие задачи, которые станут более понятными после прочтения приведенного далее описания, решаются при помощи способа производства металлических слитков, определенного в пункте 1 Формулы изобретения.

Эти и другие задачи, которые станут более понятными после прочтения приведенного далее описания, решаются при помощи устройства для производства металлических слитков, определенного в пункте 11 Формулы изобретения.

Дополнительные признаки изобретения указаны в зависимых пунктах Формулы изобретения.

Согласно первому аспекту настоящего изобретения, предлагается способ производства металлических слитков, содержащий по меньшей мере следующие этапы:

- загружают (а) в изложницу порцию металла, находящегося в твердом состоянии, для получения соответствующего слитка, причем металл в этой порции имеет температуру Tf плавления, которая больше температуры Та окружающей среды;

- расплавляют (b) порцию металла, находящегося в твердом состоянии, путем нагрева изложницы, в которую загружена эта порция, до температуры Trs нагрева, которая больше или равна температуре Tf плавления этого металла, до тех пор, пока эта порция не расплавится;

- обеспечивают (с) кристаллизацию порции металла, или предоставляют ей возможность кристаллизоваться, с образованием соответствующего слитка путем охлаждения изложницы, или предоставления возможности охладиться этой изложнице, которая содержит эту расплавленную порцию металла, до температуры Trf охлаждения, которая меньше температуры Tf плавления и больше температуры Та окружающей среды, до тех пор, пока расплавленная порция металла не кристаллизуется с образованием соответствующего слитка;

- извлекают (d) слиток из изложницы; и

- повторяют (е) этапы а - d,

причем в установившемся режиме работы этап d извлечения и этап а загрузки выполняют, когда изложница имеет, соответственно, температуру Те извлечения и температуру Trp загрузки, каждая из которых меньше или равна температуре Trf охлаждения и больше температуры Та окружающей среды.

Под "температурой Та окружающей среды" в общем случае понимается стандартная эталонная температура, составляющая порядка 20°С - 25°С и, в зависимости от конкретного сектора, обычно не превышающая 50°С.

Способ, соответствующий настоящему изобретению, относится к типу, в котором порцию металла, находящегося в твердом состоянии, расплавляют непосредственно в изложницах, в которых происходит последующая кристаллизация этой расплавленной порции металла с образованием по меньшей мере одного соответствующего слитка.

Под "порцией металла, находящегося в твердом состоянии" понимается весовая часть металлического материала, состоящего из порошка, частиц, гранул, кусков и т.п.

Под "металлическим материалом", в частности, понимается металлический материал, выбранный из группы, содержащей драгоценные и недрагоценные металлы и их сплавы.

Под "драгоценными металлами" понимаются металлы, выбранные из группы, содержащей по меньшей мере золото, серебро, платину и палладий в чистом виде или легированные, которые имеют известные степень чистоты/пробу.

Под "недрагоценными металлами" понимаются металлы, выбранные из группы, содержащей по меньшей мере медь, алюминий и т.п. в чистом виде или легированные, которые имеют известные степень чистоты/марку.

То есть настоящее изобретение не относится к производству слитков из металлических материалов, температура плавления которых составляет менее 500°С.

Как известно из литературы, каждый из перечисленных выше драгоценных металлов в чистом виде имеет температуру Tf плавления, которая значительно больше температуры Та окружающей среды:

- чистое золото имеет температуру Tf плавления, составляющую 1063°С;

- чистое серебро имеет температуру Tf плавления, составляющую 961°С;

- чистая платина имеет температуру Tf плавления, составляющую 1773°С; и

- чистый палладий имеет температуру Tf плавления, составляющую 1555°С.

В то же время, что касается перечисленных выше недрагоценных (цветных) металлов в чистом виде, то, исходя из данных, приведенных в литературе:

- чистая медь имеет температуру Tf плавления, составляющую 1083°С; и

- чистый алюминий имеет температуру Tf плавления, составляющую приблизительно 660°С.

Порция металла, находящегося в твердом состоянии, при ее загрузке в упомянутую по меньшей мере одну изложницу имеет температуру по существу равную температуре Та окружающей среды.

В то же время, за исключением первого цикла после запуска, на этапе а загрузки в каждом производственном цикле в установившемся режиме работы упомянутая по меньшей мере одна изложница имеет температуру Тrp загрузки, которая больше температуры Та окружающей среды. То есть в установившемся режиме работы порцию металла, находящегося в твердом состоянии, помещают в упомянутую по меньшей мере одну изложницу в то время, когда эта изложница все еще является "горячей", имея температуру (температуру Тrp загрузки), которая в предпочтительном случае близка к температуре Тrf охлаждения, при которой был выполнен этап кристаллизации.

Этап b плавления выполняют, нагревая упомянутую по меньшей мере одну изложницу, в которую загружена упомянутая по меньшей мере одна порция металла, находящегося в твердом состоянии, до температуры Тrs нагрева, которая больше или равна температуре Тf плавления металла в этой порции, до тех пор, пока эта порция полностью не расплавится.

Если говорить в общем, температура Тrs нагрева превышает температуру Тf плавления по меньшей мере на 50°С; в предпочтительном случае температура Тrs нагрева превышает температуру Тf плавления по меньшей мере на 100°С и не более чем на 400°С (Тf ≤ Тrs ≤ (Тf +400°С)), в более предпочтительном случае - не более чем на 200°С (Тf ≤ Тrs ≤ (Тf +200°С)).

В действительности, в зависимости от типа примесей, которые могут присутствовать в порции металла, обычно необходимо нагревать изложницу до температуры Тrs нагрева, которая больше температуры Тf плавления приблизительно на 50°С - 200°С, чтобы выполнить адекватную гомогенизацию ванны расплавленного металла.

Этап b плавления можно выполнять с использованием любого блока нагрева известного типа, например, горелки, элементов, обеспечивающих нагрев за счет электрического сопротивления, или индукционных нагревательных элементов.

Этап с кристаллизации заключается в обеспечении кристаллизации расплавленной порции металла, или предоставлении ей возможности кристаллизоваться, с образованием соответствующего слитка путем охлаждения упомянутой по меньшей мере одной изложницы, или предоставления возможности охладиться этой изложнице, содержащей соответствующую расплавленную порцию металла, до температуры Тrf охлаждения, которая меньше температуры Тf плавления и больше температуры Те окружающей среды, до тех пор, пока не завершится кристаллизация расплавленной порции металла (Та < Тrf < Тf).

Температура Тrf охлаждения меньше температуры Тf плавления по меньшей мере на 50°С, предпочтительно - по меньшей мере на 100°С (Та < Тrf ≤ (Тf - 100°С)).

В случае порций металла с температурой Тf плавления больше 600°С - 700°С, температура Тrf охлаждения меньше температуры Тf плавления и больше или равна 400°С, предпочтительно - больше или равна 500°С (400°С ≤ Тrf < Тf; 400°С ≤ Тrf < (Тf - 100°С)).

Этап с кристаллизации выполняют с использованием известных систем; в частности, его можно выполнять, позволяя упомянутой по меньшей мере одной изложнице охладиться естественным путем, либо с использованием блоков охлаждения по типу, например, относящихся к имеющим плиты различной формы, которые охлаждаются за счет циркуляции охлаждающей текучей среды, например, таких, как описаны в документе IT1405105 (EP2694234), зарегистрированном на имя этого же правообладателя.

Согласно настоящему изобретению, этап d извлечения и этап а загрузки выполняют в то время, когда упомянутая по меньшей мере одна изложница имеет, соответственно, температуру Te извлечения и температуру Trp загрузки, каждая из которых меньше или равна температуре Trf охлаждения (эта изложница предназначена для выполнения этапа с кристаллизации) и больше температуры Tа окружающей среды (Тa < Тe ≤ Тrf; Тa < Тrp < ≤ Тrf).

Таким образом, согласно настоящему изобретению, после этапа с кристаллизации в способе производства не предусмотрен этап охлаждения упомянутой по меньшей мере одной изложницы до температуры Ta окружающей среды.

Этап d извлечения выполняют сразу после того, как выполнен этап с кристаллизации, и этап а загрузки выполняют сразу после того, как выполнен этап d извлечения.

Согласно настоящему изобретению на всех этапах способа, включая этап d извлечения и этап а загрузки, упомянутая по меньшей мере одна изложница всегда имеет температуру больше температуры Ta окружающей среды, чтобы уменьшить время и потребление энергии, необходимые для того, чтобы температура этой изложницы снова стала равной температуре Trs нагрева.

То, насколько температура упомянутой по меньшей мере одной изложницы (в частности, температура Tе ее извлечения и температура Trp ее загрузки) больше температуры Ta окружающей среды, зависит, помимо прочего, от обрабатываемого металлического материала (в частности, его температуры Tf плавления и, как следствие, температуры Trf охлаждения, до которой необходимо довести упомянутую по меньшей мере одну изложницу для полной кристаллизации расплавленной порции металла), а также от длительности и условий выполнения этапа d извлечения и этапа а загрузки.

Согласно настоящему изобретению предпочтительно, чтобы этап d извлечения и этап а загрузки выполнялись в то время, когда упомянутая по меньшей мере одна изложница имеет, соответственно, температуру Tе извлечения и температуру Trp загрузки, которые по существу равны, имея разницу в диапазоне приблизительно 50°С - 100°С.

Согласно настоящему изобретению предпочтительно, чтобы этап d извлечения и этап а загрузки выполнялись в то время, когда упомянутая по меньшей мере одна изложница имеет, соответственно, температуру Tе извлечения и температуру Trp загрузки, каждая из которых по существу равна температуре Trf охлаждения, т.е. равенство температуре Trf охлаждения позволяет уменьшить снижение температуры изложницы, которое происходит по естественным причинам в течение времени, необходимого для выполнения этапа d извлечения и этапа а загрузки сразу после того, как завершен этап с кристаллизации.

Предпочтительно, чтобы такое снижение (т.е. разница температур изложницы на этапе с кристаллизации и этапах d извлечения и а загрузки была меньше 150°С - 200°С, более предпочтительно - меньше 100°С и еще более предпочтительно - меньше 50°С:

(Тrf - 200°С) ≤ Те ≤ Тrf и (Тrf - 200°С) ≤ Тrp ≤ Тrf;

предпочтительно (Тrf - 150°С) ≤ Те ≤ Тrf и (Тrf - 150°С) ≤ Тrp ≤ Тrf;

еще более предпочтительно (Тrf - 50°С) ≤ Те ≤ Тrf и (Тrf - 50°С) ≤ Тrp ≤ Тrf.

Это обеспечивается, например, за счет того, что после этапа с кристаллизации этап d извлечения выполняют за время, не превышающее 60 секунд и предпочтительно составляющее менее 30 секунд, и после этапа d извлечения этап а загрузки выполняют за время, не превышающее 60 секунд и предпочтительно составляющее менее 30 секунд.

Если рассматривать порции металла, имеющего температуру Тf плавления больше 600°С - 700°С, например, порции тех драгоценных металлов или недрагоценных цветных металлов в чистом виде или в виде их сплавов, которые указаны выше, температура Тrf охлаждения упомянутой по меньшей мере одной изложницы меньше температуры Тf плавления и больше или равна 400°С, предпочтительно - больше или равна 500°С (400°С ≤ Тrf ≤ Тf), и этап d извлечения и этап а загрузки выполняют в то время, когда упомянутая по меньшей мере одна изложница, соответственно, имеет температуру Те извлечения и температуру Тrp загрузки, каждая из которых меньше или равна температуре Тrf охлаждения и больше или равна 400°С, предпочтительно - больше или равна 500°С, и каждая из которых, разумеется, зависит от заданной температуры Тrf охлаждения (400°С ≤ Те ≤ Тrf; 400°С ≤ Тrp ≤ Тrf).

Если рассматривать порции тех драгоценных металлов или недрагоценных цветных металлов в чистом виде или в виде их сплавов, которые указаны выше, предпочтительно, чтобы температура Тrf охлаждения отличалась от температуры Тf плавления в меньшую сторону не более чем на 300°С, более предпочтительно - не более чем на 200°С.

В этом случае температура Те извлечения и температура Тrp загрузки обе меньше или равны температуре Тrf охлаждения и больше или равны 400°С, предпочтительно - больше или равны 500°С; еще более предпочтительно, чтобы каждая из этих температур Те и Тrp отличалась от температуры Тrf охлаждения в меньшую сторону не более чем на 150°С - 200°С, предпочтительно - не более чем на 100°С - 150°С и еще более предпочтительно - не более чем на 50°С - 100°С.

В действительности, чем выше температура Те извлечения и особенно температура Тrp загрузки, тем большая экономия энергии обеспечивается на этапе b плавления в следующем производственном цикле и тем больше соответствующие длительности выполнения.

Например, если металл в порции представляет собой чистое серебро, температура Тf плавления которого составляет приблизительно 961°С:

- этап b плавления выполняют, нагревая изложницу до температуры Тrs нагрева, находящейся в диапазоне 1050°С - 1250°С,

- этап с кристаллизации выполняют, охлаждая изложницу до температуры Тrf охлаждения, находящейся в диапазоне 700°С - 900°С, предпочтительно - в диапазоне 750°С - 850°С, и

- этап d извлечения и этап а загрузки выполняют, когда изложница имеет, соответственно, температуру Те извлечения и температуру Тrp загрузки, каждая из которых меньше или равна температуре Тrf охлаждения и больше или равна 400°С, предпочтительно - больше или равна 500°С и еще более предпочтительно - отличается от температуры Тrf охлаждения в меньшую сторону не более чем на 150°С - 200°С, предпочтительно - не более чем на 100°С - 150°С и еще более предпочтительно - не более чем на 50°С - 100°С и, таким образом, находится в диапазоне 400°С - 850°С.

Например, если металл в порции представляет собой чистое золото, температура Тf плавления которого составляет приблизительно 1063°С:

- этап b плавления выполняют, нагревая изложницу до температуры Тrs нагрева, находящейся в диапазоне 1250°С - 1450°С,

- этап с кристаллизации выполняют, охлаждая изложницу до температуры Тrf охлаждения, находящейся в диапазоне 800°С - 1000°С, предпочтительно - в диапазоне 850°С - 950°С и еще более предпочтительно - в диапазоне 900°С - 950°С, и

- этап d извлечения и этап а загрузки выполняют, когда изложница имеет, соответственно, температуру Те извлечения и температуру Тrp загрузки, каждая из которых меньше или равна температуре Тrf охлаждения и больше или равна 400°С, предпочтительно - больше или равна 500°С и еще более предпочтительно - отличается от температуры Тrf охлаждения в меньшую сторону не более чем на 150°С - 200°С, предпочтительно - не более чем на 100°С - 150°С и еще более предпочтительно - не более чем на 50°С - 100°С и, таким образом, находится в диапазоне 400°С - 950°С.

Согласно следующему аспекту настоящего изобретения, каждый из этапов а - d выполняют в по существу инертной атмосфере или вакууме.

Под "по существу, инертной атмосферой" понимается неокисляющая атмосфера, полученная с использованием инертных газов типа аргона или азота, к которым, в качестве необязательного варианта, примешан определенный процент некоторых водородных соединений.

В по существу инертной атмосфере или вакууме выполняют не только этапы b плавления и этапы с кристаллизации, но также этапы d извлечения и этапы а загрузки, чтобы предотвратить окисление изложниц, которые обычно изготовлены из графита, это делается в частности тогда, когда этапы d извлечения и этапы а загрузки выполняют при температуре изложницы, равной, соответственно, таким температуре Te извлечения и температуре Trp загрузки, каждая из которых больше 400°С - 500°С (температуры, при которых графит окисляется на воздухе), а также, чтобы ограничить окисление металлического материала, образующего порцию.

Таким образом, согласно еще одному аспекту настоящего изобретения, этап а загрузки выполняют в по существу инертной атмосфере или вакууме.

На этапе а загрузки обеспечивается предварительная обработка или "промывка" порции металла, находящегося в твердом состоянии, с использованием потока инертного газа или с созданием вакуума перед ее помещением в изложницу.

Этап d извлечения также выполняют в по существу инертной атмосфере или вакууме.

Этап d извлечения может выполняться, например, путем наклона изложницы или извлечения содержащегося в ней слитка с помощью манипуляторов.

Способ, соответствующий настоящему изобретению, кроме того, содержит этап f охлаждения упомянутого по меньшей мере одного слитка, извлеченного из упомянутой по меньшей мере одной изложницы, до температуры Та окружающей среды.

Этап f охлаждения слитков может выполняться, например, путем погружения этих слитков в емкость, содержащую охлаждающую текучую среду (воду), путем воздействия на слитки струями охлаждающей жидкости (воды), с использованием охлаждаемых плит, в которых циркулирует охлаждающая текучая среда, с использованием охлаждения на воздухе и т.д.

Предпочтительно выполнять этап f охлаждения путем погружения слитков в емкость, которая содержит охлаждающую текучую среду (воду), и в которую слитки погружают непосредственно на этапе d извлечения. В этом случае охлаждающую текучую среду (воду) можно использовать как барьер, позволяющий сохранить по существу инертную атмосферу на этапе d извлечения.

Поэтому, согласно другому аспекту настоящего изобретения, по меньшей мере этапы а - d (т.е. загрузку, плавление, кристаллизацию и извлечение) выполняют в закрытой камере, внутри которой созданы и поддерживаются по существу инертная атмосфера или вакуум.

Закрытая камера может иметь одно внутреннее пространство, внутри которого созданы и поддерживаются по существу инертная атмосфера или вакуум, либо множество внутренних пространств или отделений, которые сообщаются друг с другом или соединены при помощи защищенных каналов (например, туннельного типа), и между которыми расположены заслонки или защитные барьеры подвижного или съемного типа, причем по существу инертная атмосфера или вакуум созданы и поддерживаются внутри каждой камеры или каждого отделения и каждого защищенного канала.

Каждую камеру или каждое отделение можно использовать для выполнения одного или более этапов способа с этапа а по этап d (т.е. загрузки, плавления, кристаллизации и извлечения) и, в качестве необязательного варианта, этапа f охлаждения слитков.

Предпочтительно, чтобы этап а загрузки и этап с кристаллизации выполнялись в одном и том же внутреннем пространстве или отделении закрытой камеры.

Предпочтительно, чтобы этап а загрузки, этап с кристаллизации и этап d извлечения выполнялись в одном и том же внутреннем пространстве или отделении закрытой камеры.

Если этап f охлаждения слитков выполняют путем погружения этих слитков в емкость, содержащую охлаждающую текучую среду (воду), часть этой емкости находится в закрытой камере в том же ее внутреннем пространстве или отделении, в котором выполняют этап d извлечения, или в ее внутреннем пространстве или отделении, сообщающемся с такими внутренним пространством или отделением, причем охлаждающую текучую среду (воду) используют в качестве барьера для изоляции среды внутри закрытой камеры от среды снаружи нее.

Необходимо отметить, что в случае если, как указано выше, в закрытой камере выполняют по меньшей мере этапы а - d способа производства (т.е. загрузку, плавление, кристаллизацию и извлечение), упомянутая по меньшей мере одна изложница остается внутри такой закрытой камеры в течение осуществления цикла в этом способе.

В этом случае способ производства также будет включать этап g удаления упомянутого по меньшей мере одного слитка после этапа d извлечения и до или после этапа f охлаждения слитков.

Этап g удаления также будет выполняться в отделении, сообщающемся с закрытой камерой и со средой снаружи нее и снабженном барьерными средствами, предназначенными для изоляции атмосферы внутри закрытой камеры от атмосферы снаружи нее.

Если этап f охлаждения слитков выполняют путем их погружения в емкость, содержащую охлаждающую текучую среду (воду), эту же емкость можно использовать в качестве пространства для удаления слитков из закрытой камеры.

Отличительные особенности и преимущества способа производства металлических слитков и устройства для производства металлических слитков, предназначенного для выполнения этого способа, которые соответствуют настоящему изобретению, станут очевидными после прочтения приведенного далее описания примерных и не накладывающих ограничений вариантов реализации этого изобретения с обращением к сопровождающим чертежам, из которых:

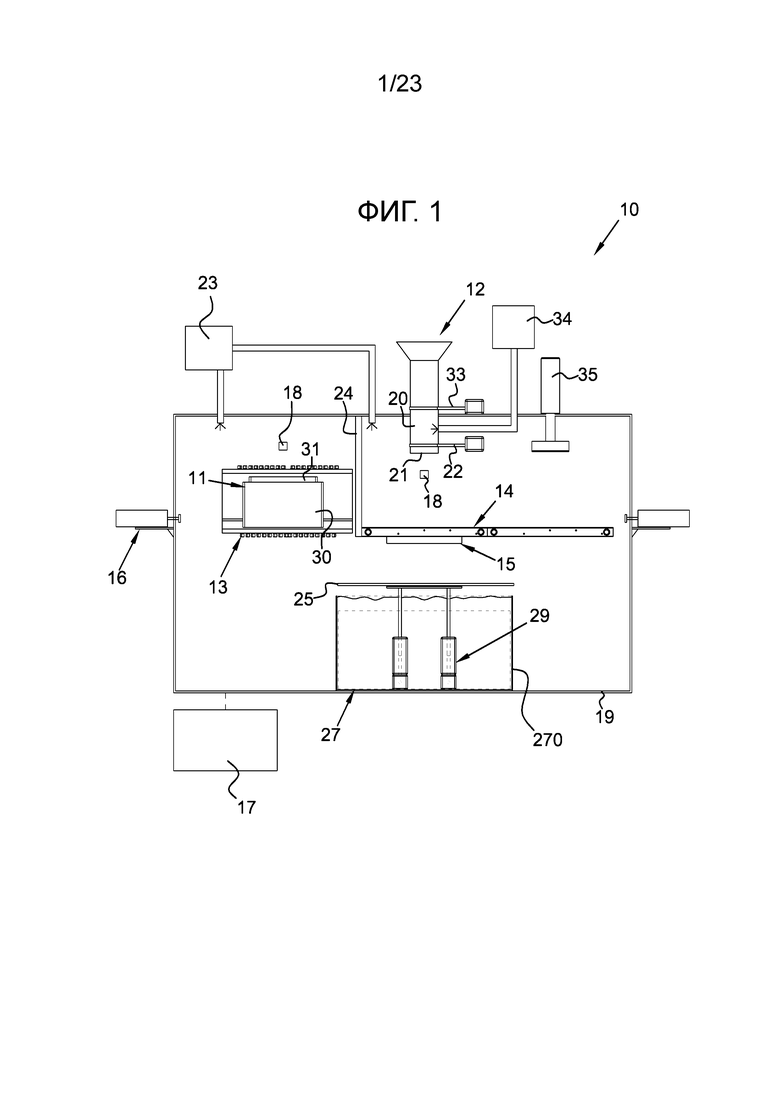

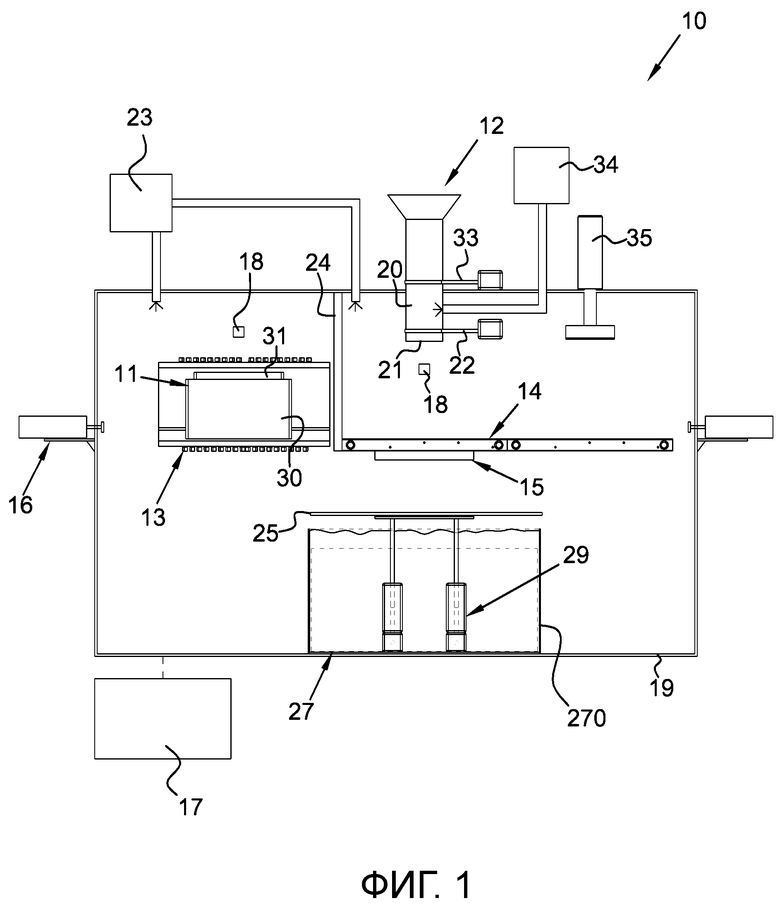

на Фиг.1 в разрезе схематично показан первый возможный вариант устройства, соответствующего настоящему изобретению;

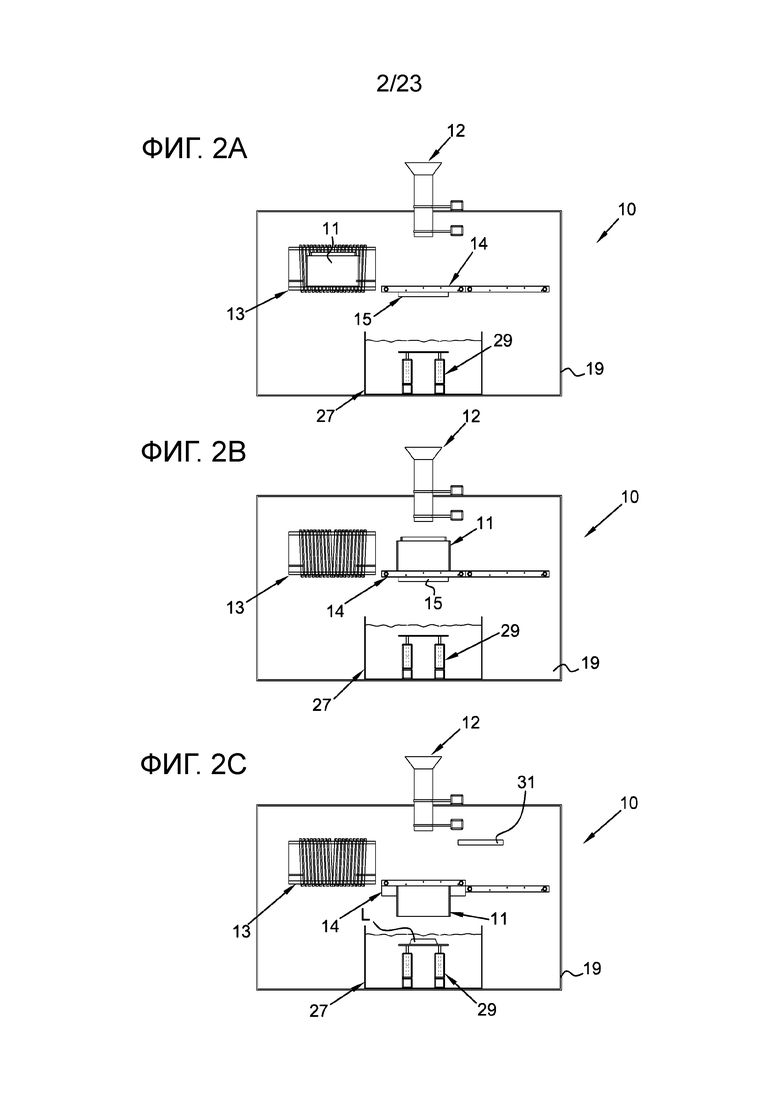

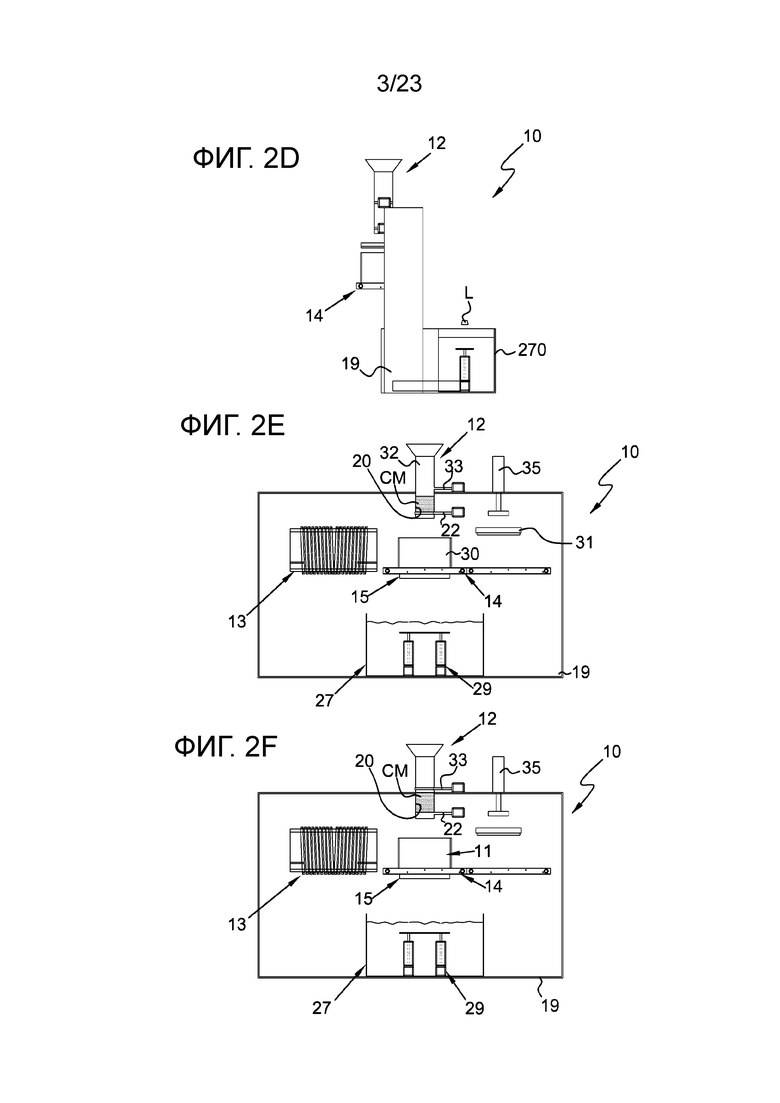

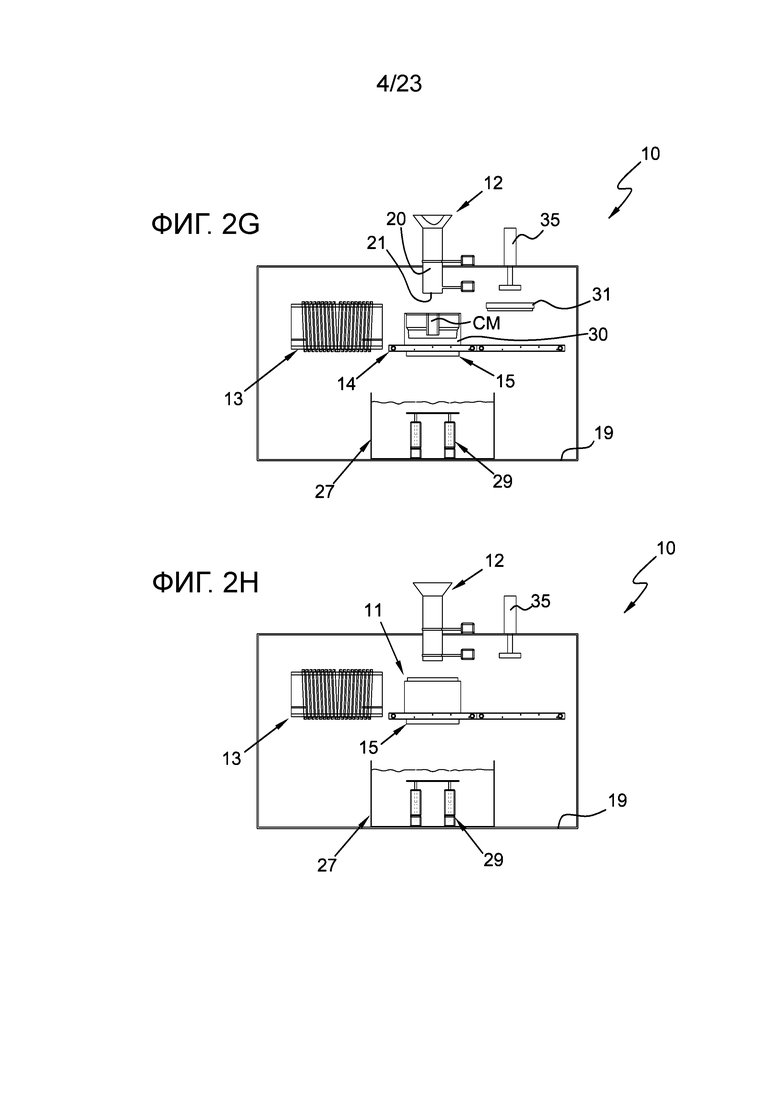

на Фиг.2А - Фиг.2Н схематично показаны несколько последовательных этапов работы устройства, изображенного на Фиг.1, при реализации способа, соответствующего настоящему изобретению;

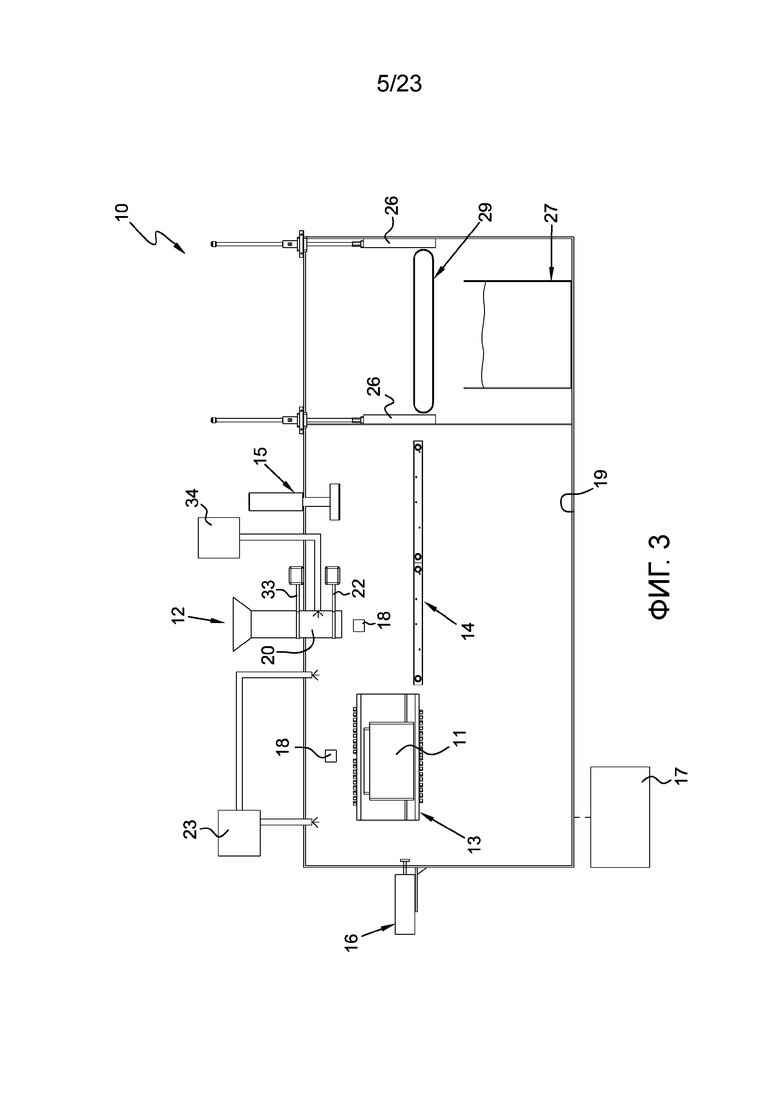

на Фиг.3 в разрезе схематично показан второй возможный вариант устройства, соответствующего настоящему изобретению;

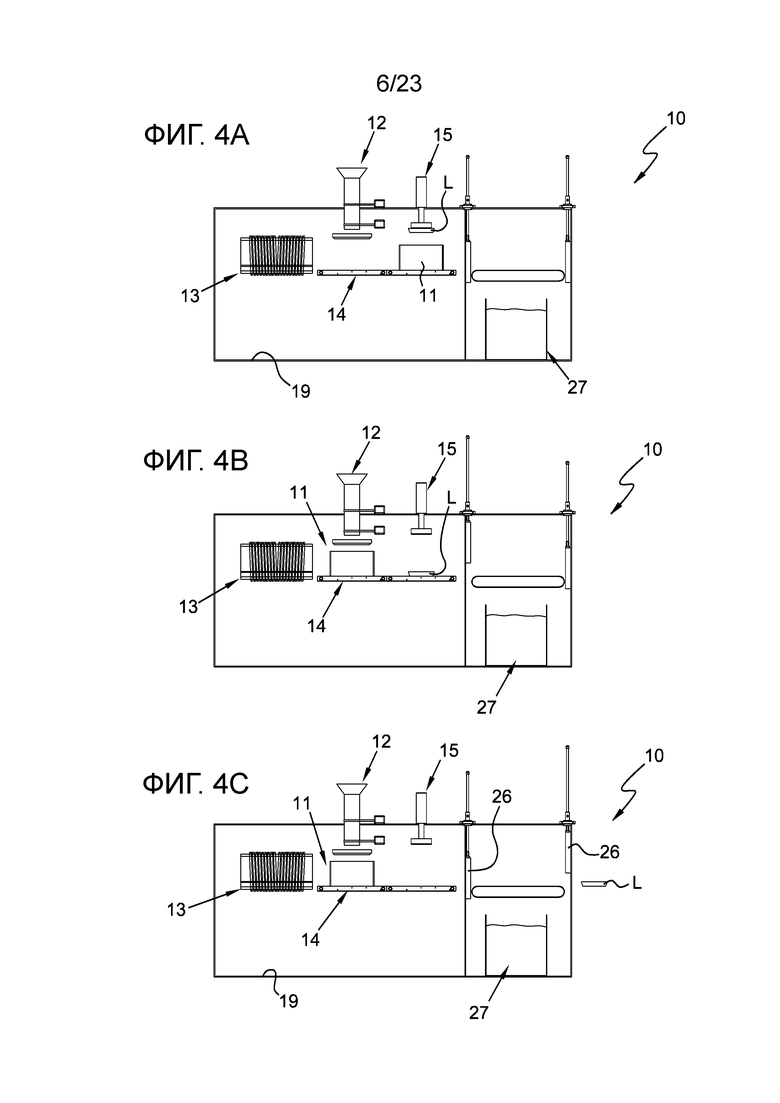

на Фиг.4А - Фиг.4С схематично показаны различные последовательные этапы работы устройства, изображенного на Фиг.3, при реализации способа, соответствующего настоящему изобретению;

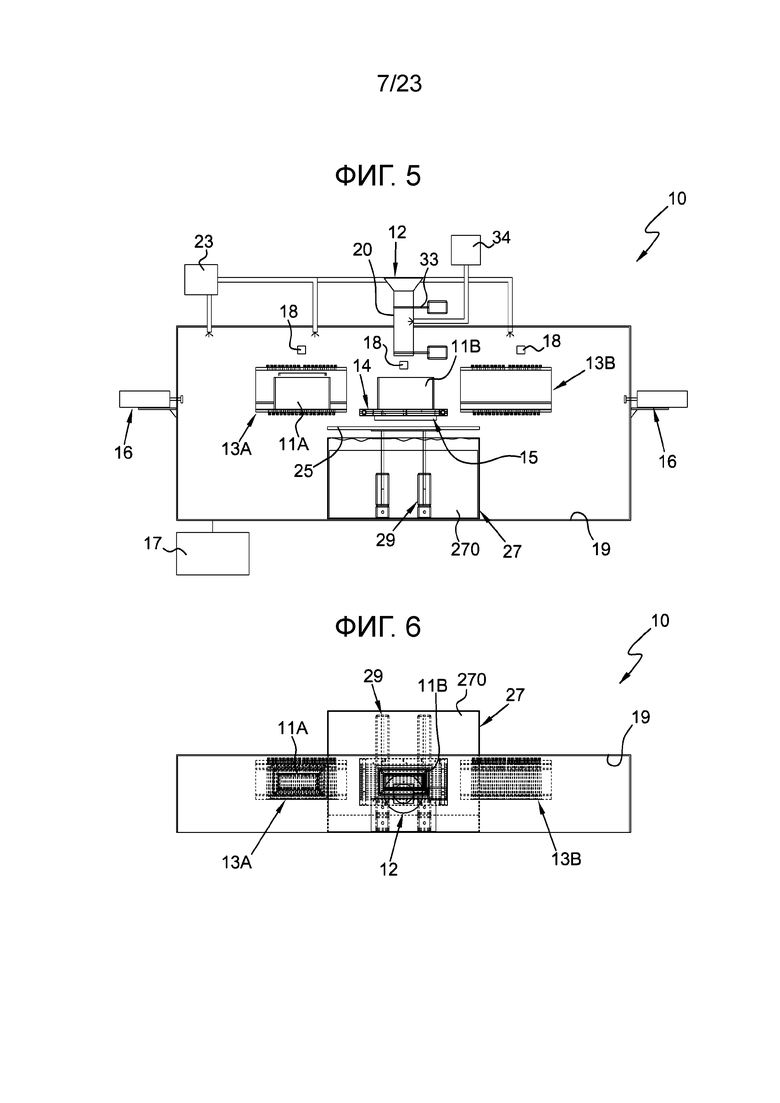

на Фиг.5 и 6 приведены схематичные виды сбоку и сверху в разрезе третьего возможного варианта устройства, соответствующего настоящему изобретению;

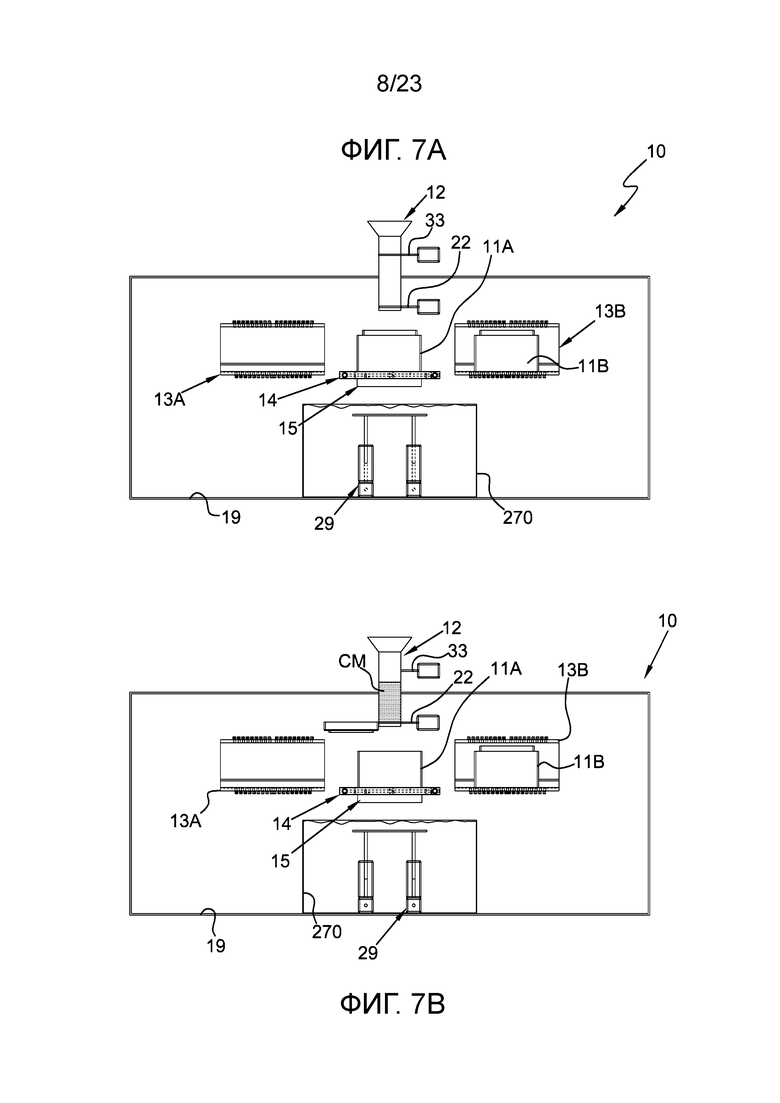

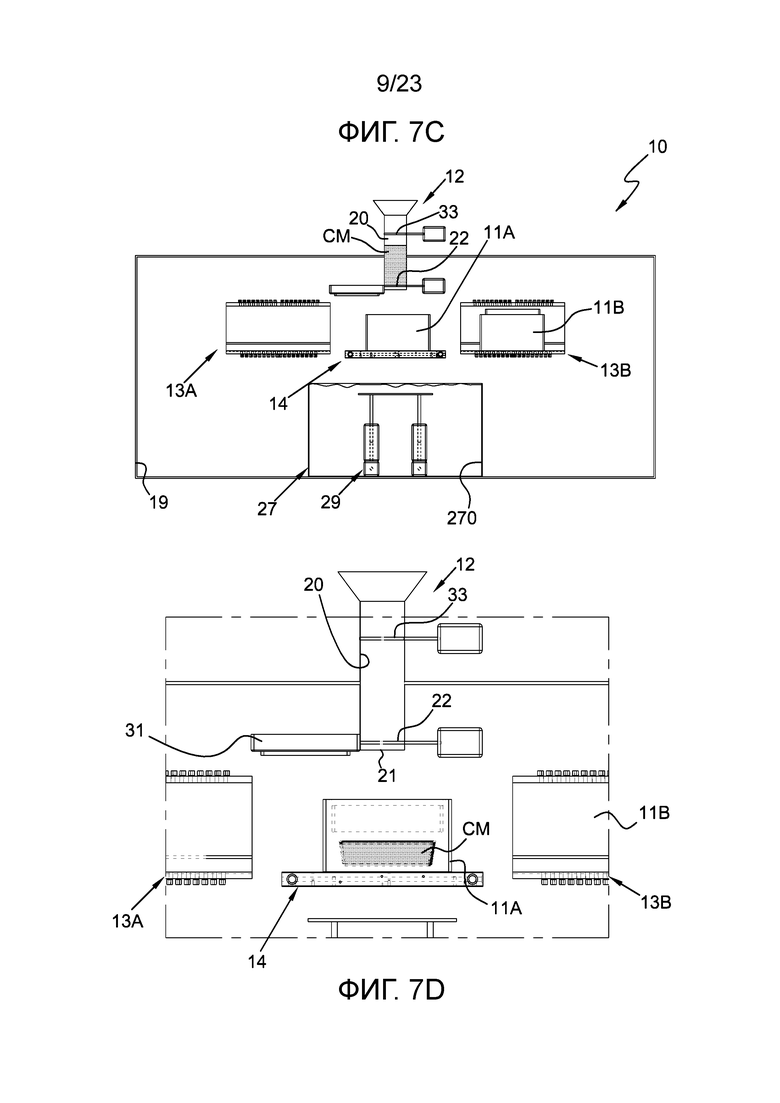

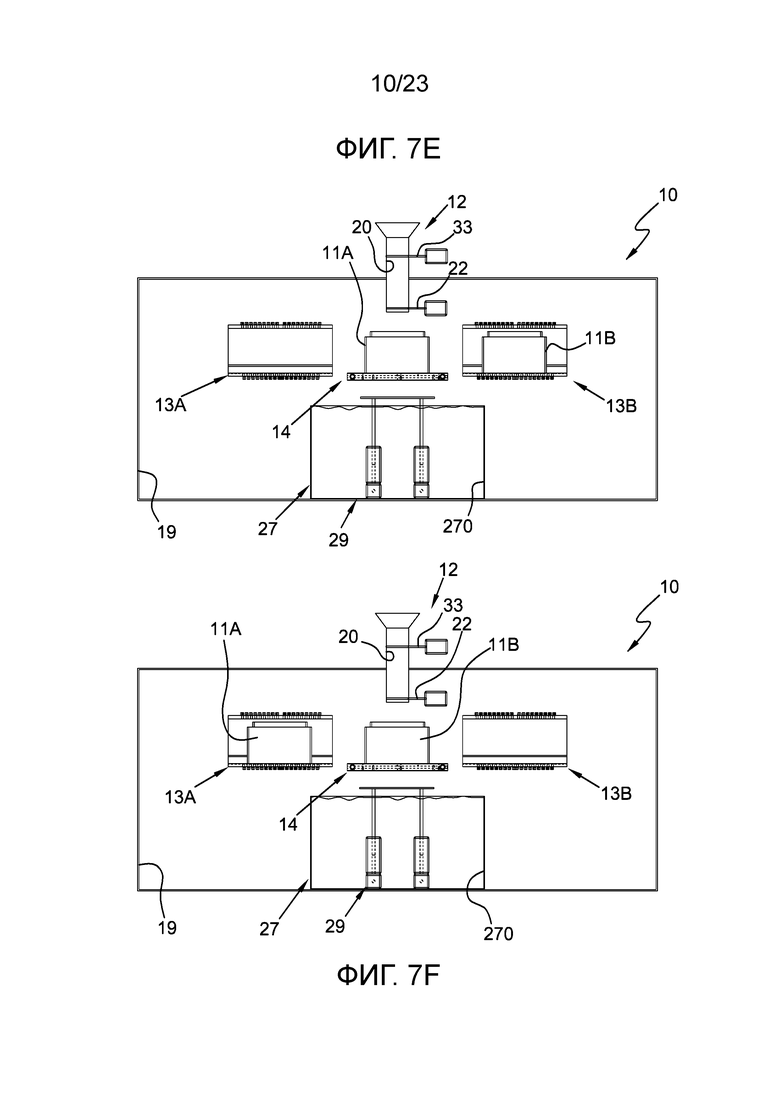

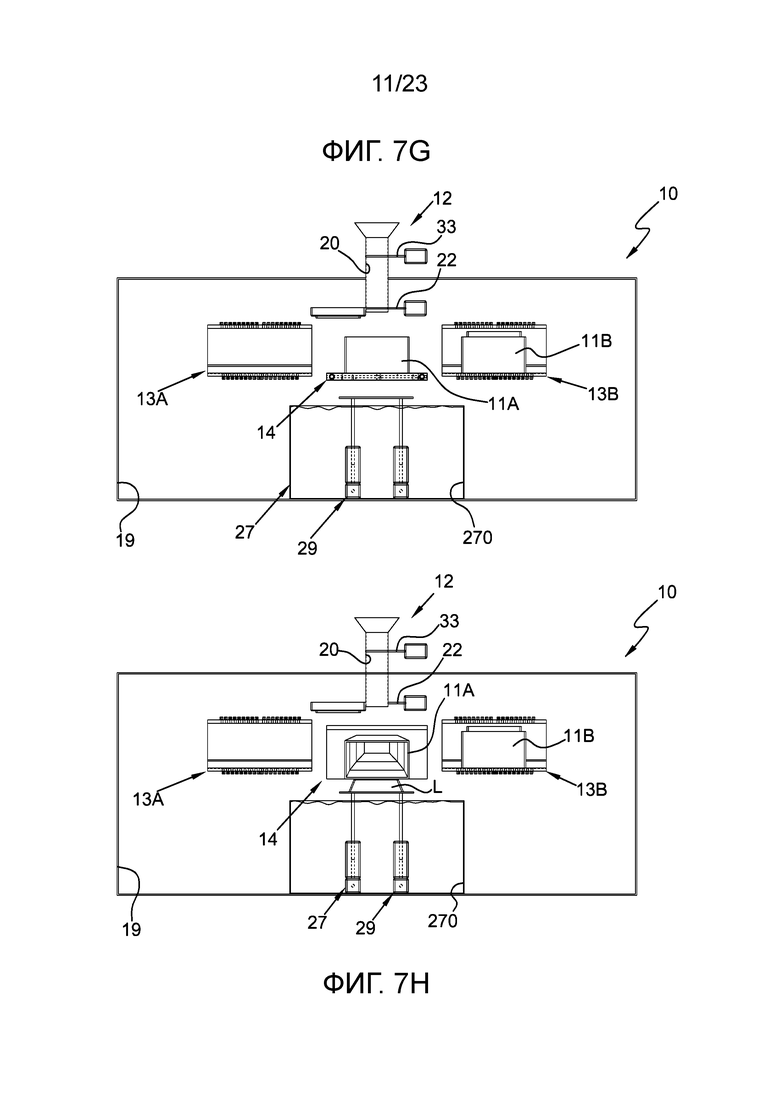

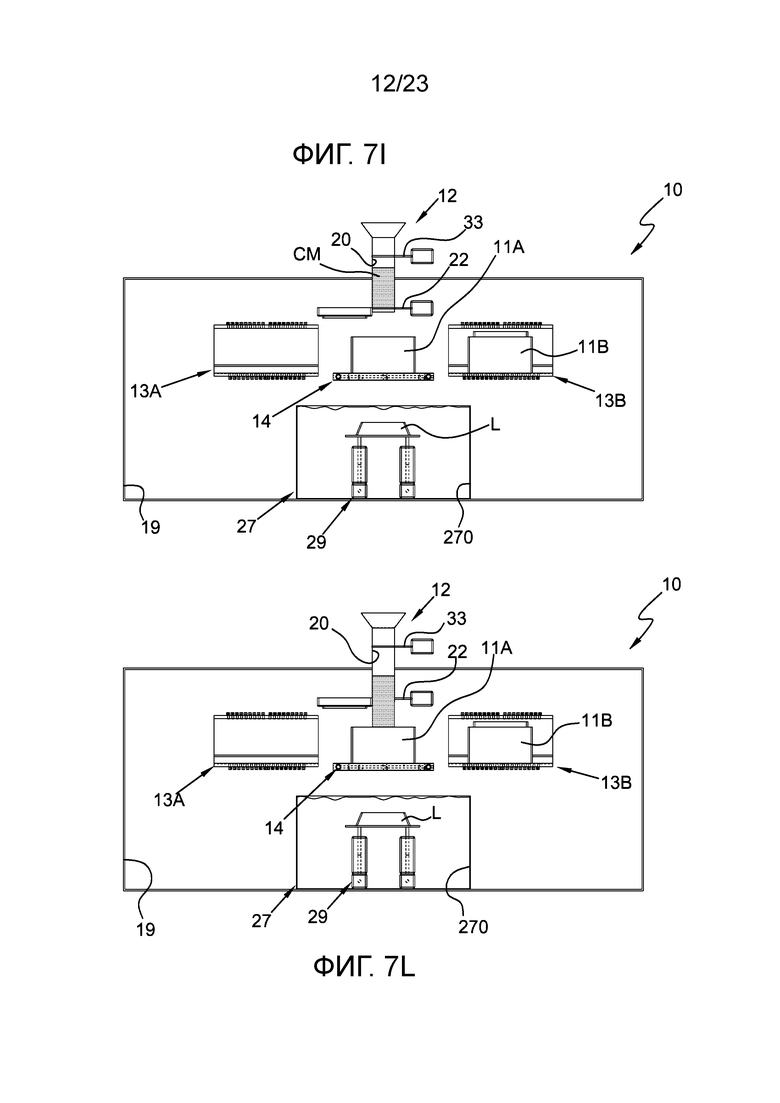

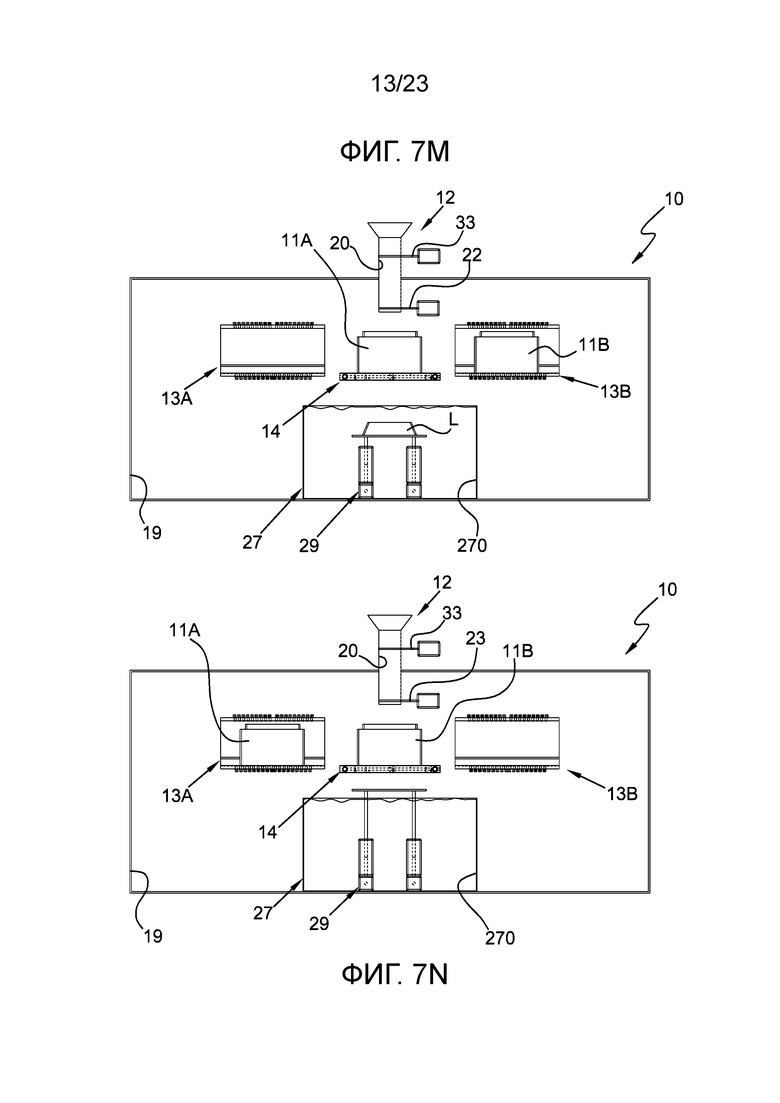

на Фиг.7А - Фиг.7N схематично показаны различные последовательные этапы работы устройства, изображенного на Фиг.5 и 6, при реализации способа, соответствующего настоящему изобретению;

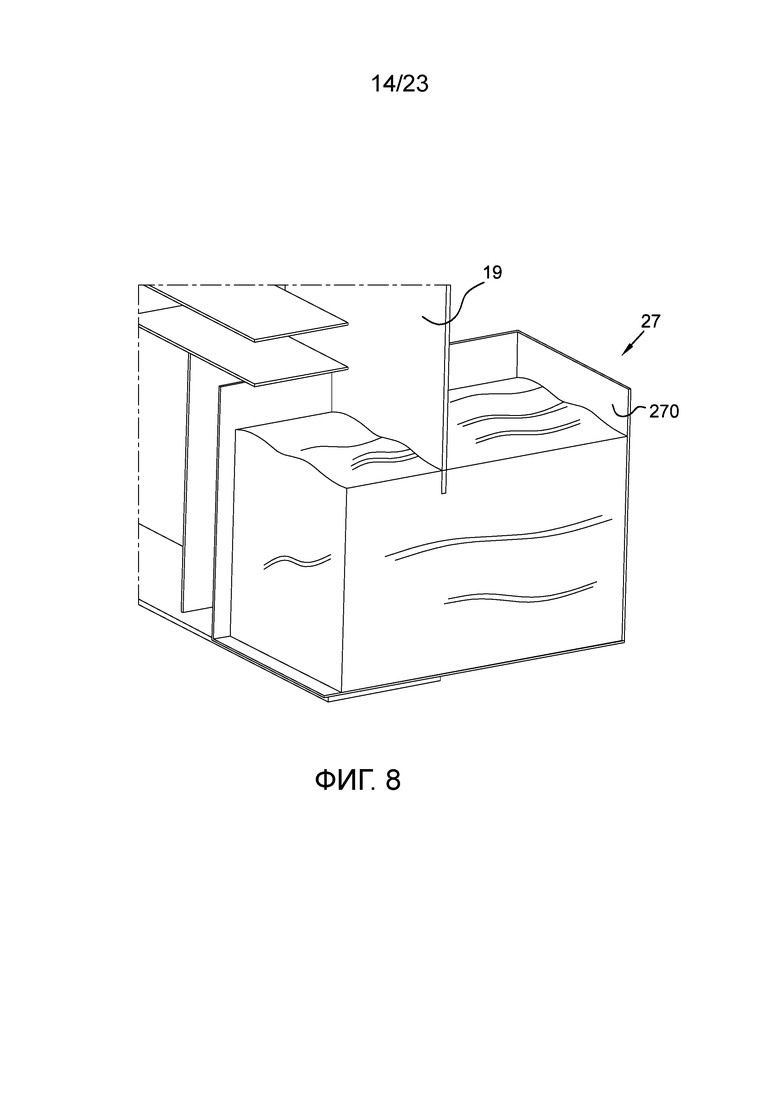

на Фиг.8 в разрезе схематично показана часть устройства, соответствующего настоящему изобретению;

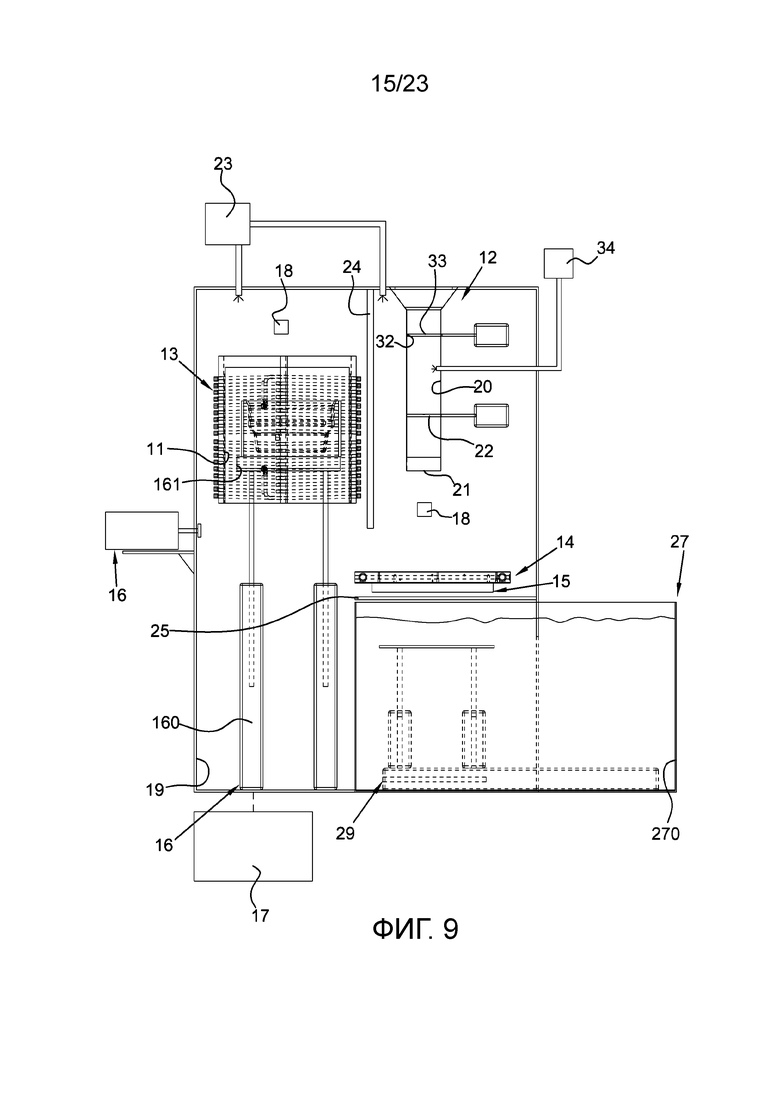

на Фиг.9 в разрезе схематично показан четвертый возможный вариант устройства, соответствующего настоящему изобретению;

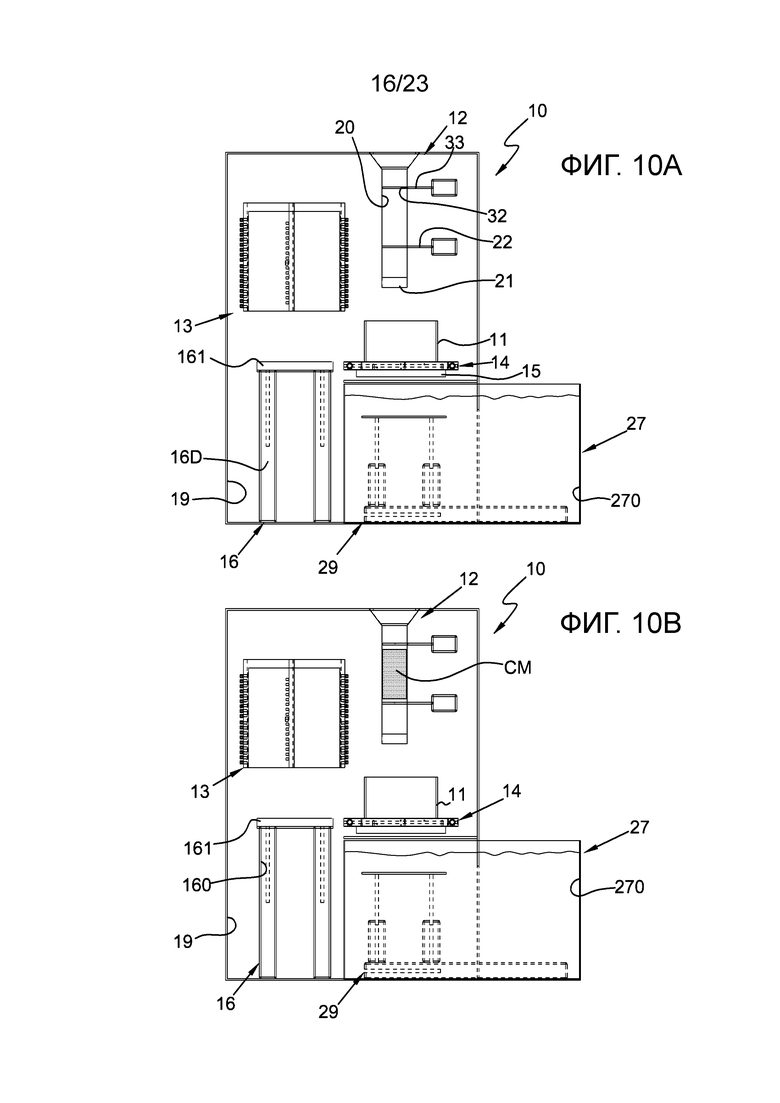

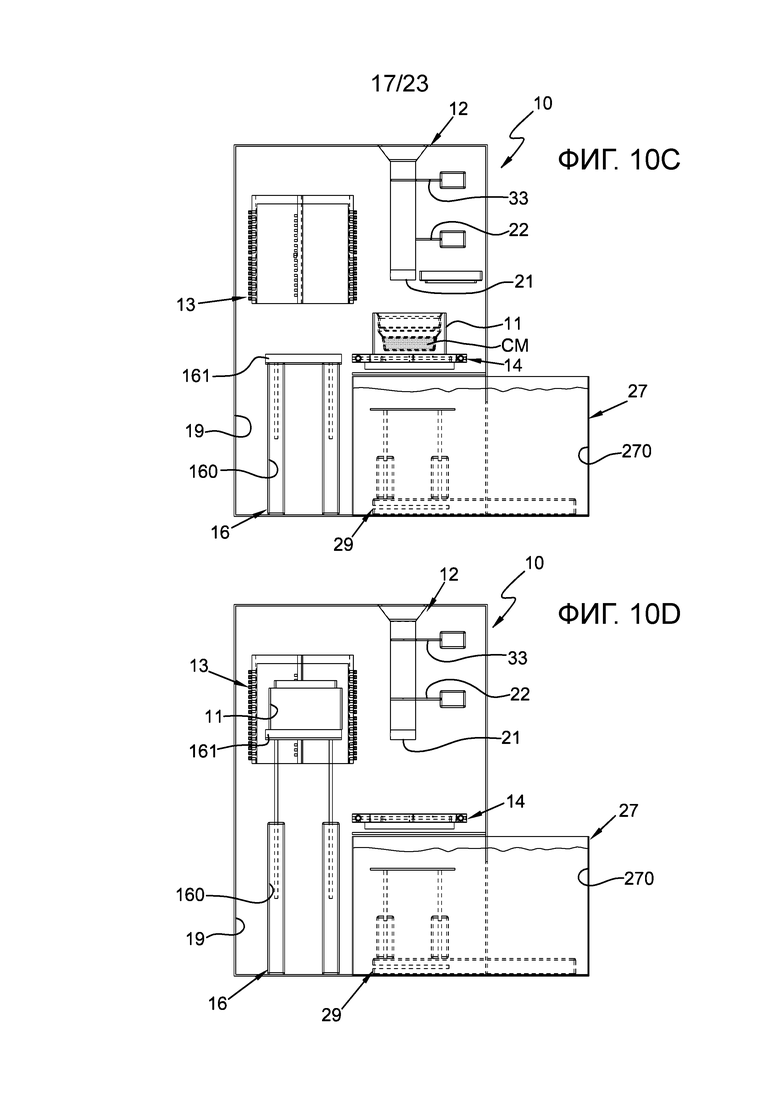

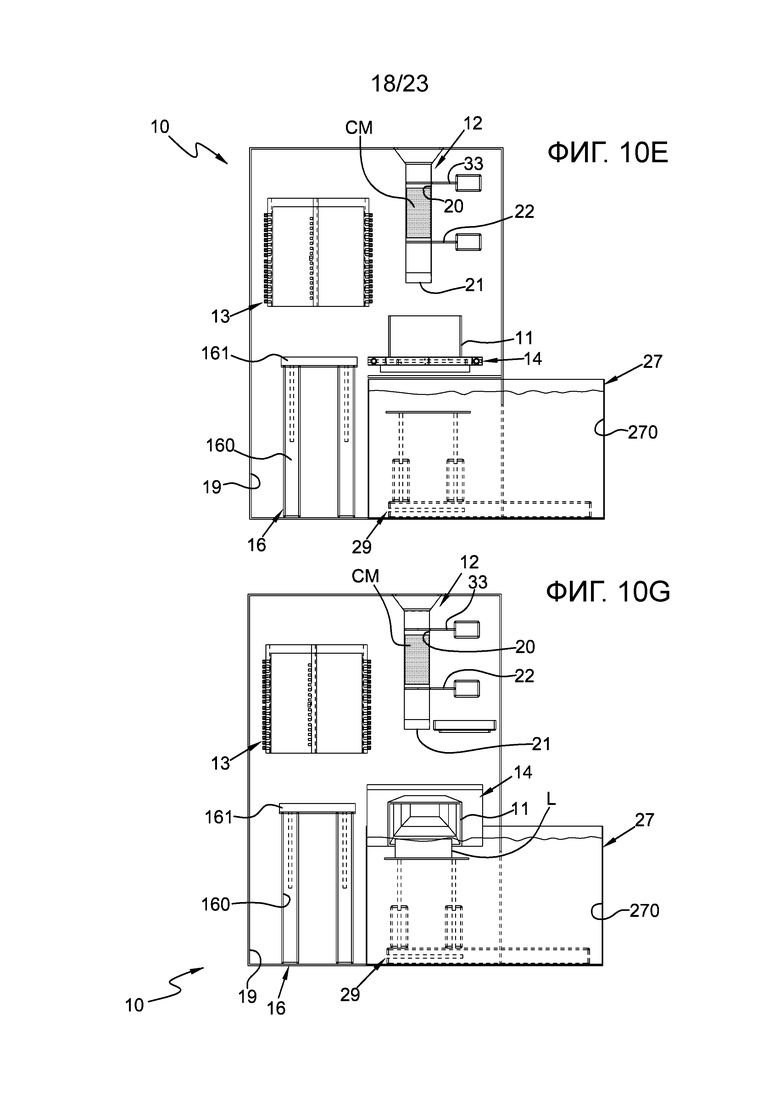

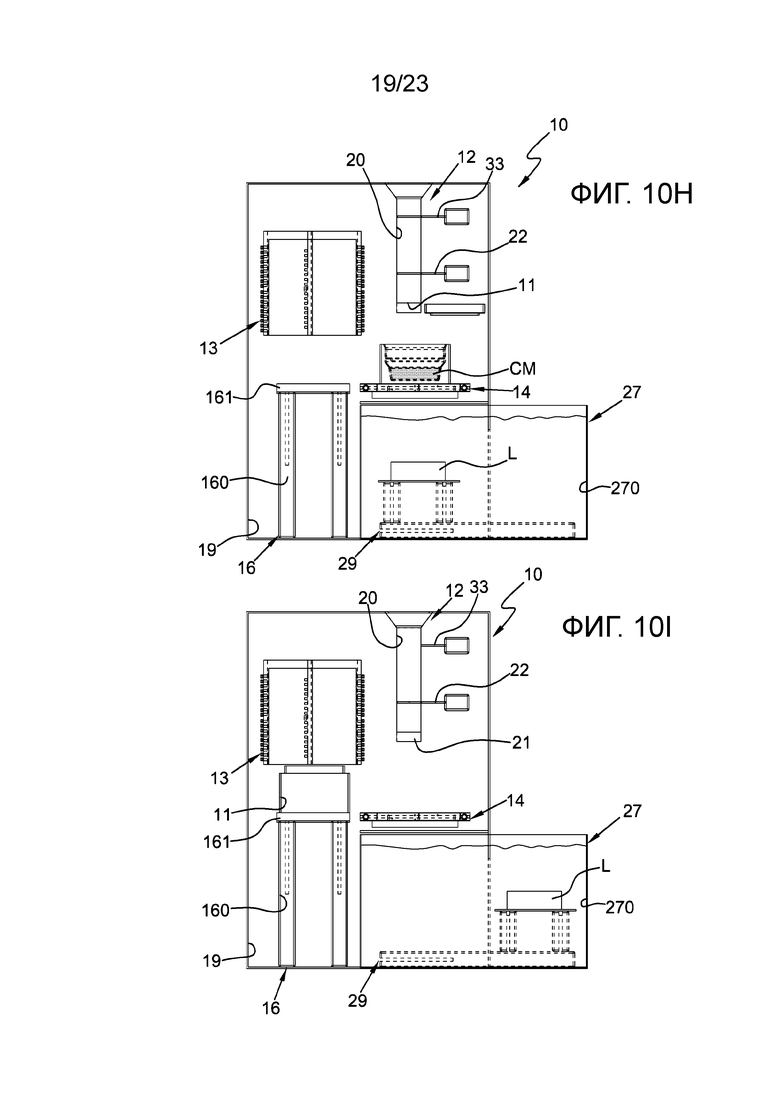

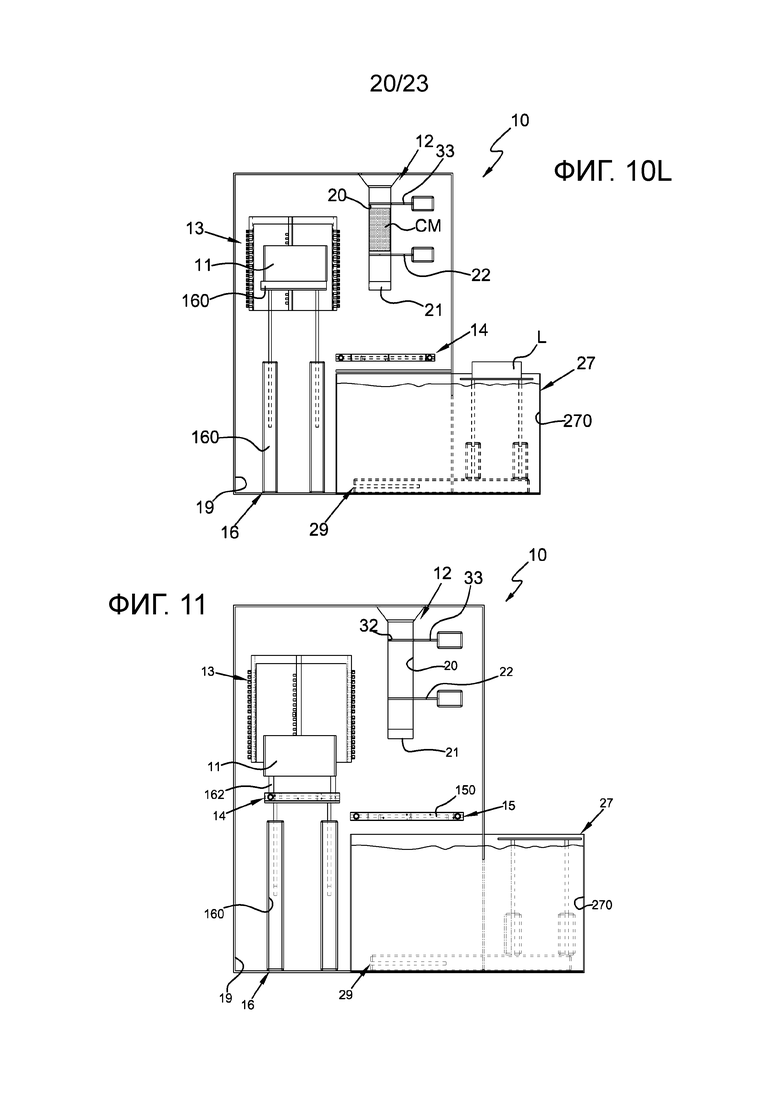

на Фиг.10А - Фиг.10L схематично показаны различные последовательные этапы работы устройства, изображенного на Фиг.9, при реализации способа, соответствующего настоящему изобретению;

на Фиг.11 в разрезе схематично показан пятый возможный вариант устройства, соответствующего настоящему изобретению;

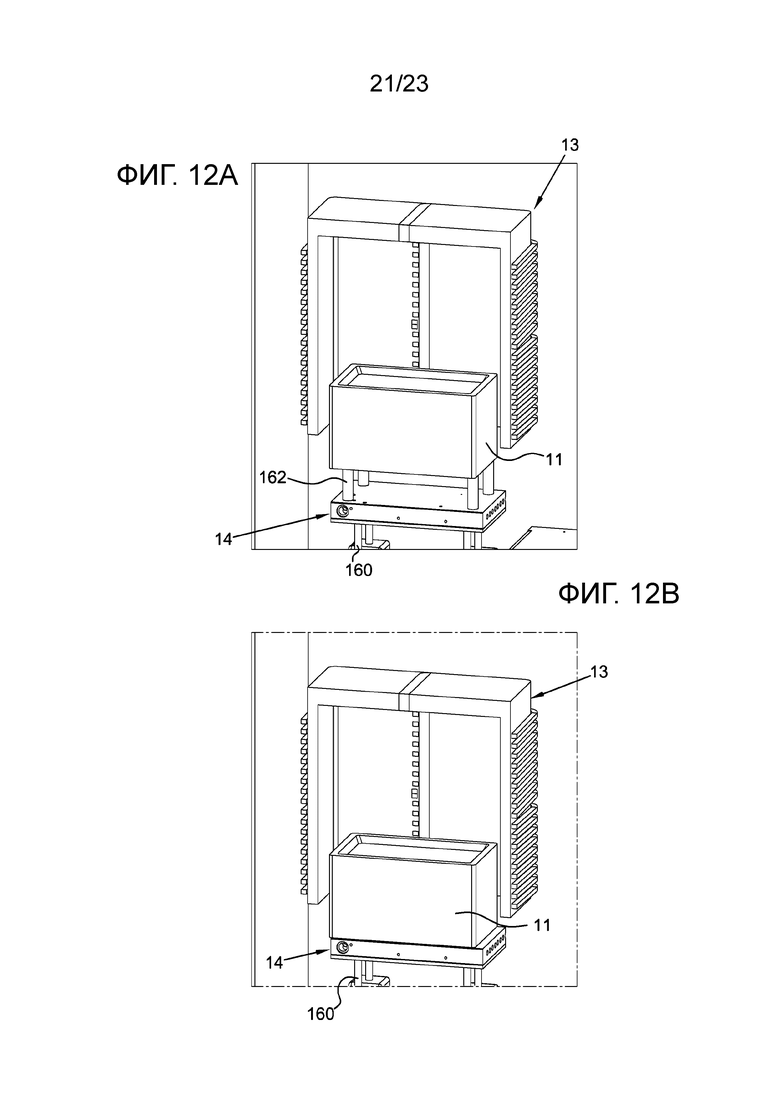

на Фиг.12А и 12В подробно показана часть устройства, изображенного на Фиг.9, в ходе выполнения этим устройством двух последовательных этапов работы при реализации способа, соответствующего настоящему изобретению; и

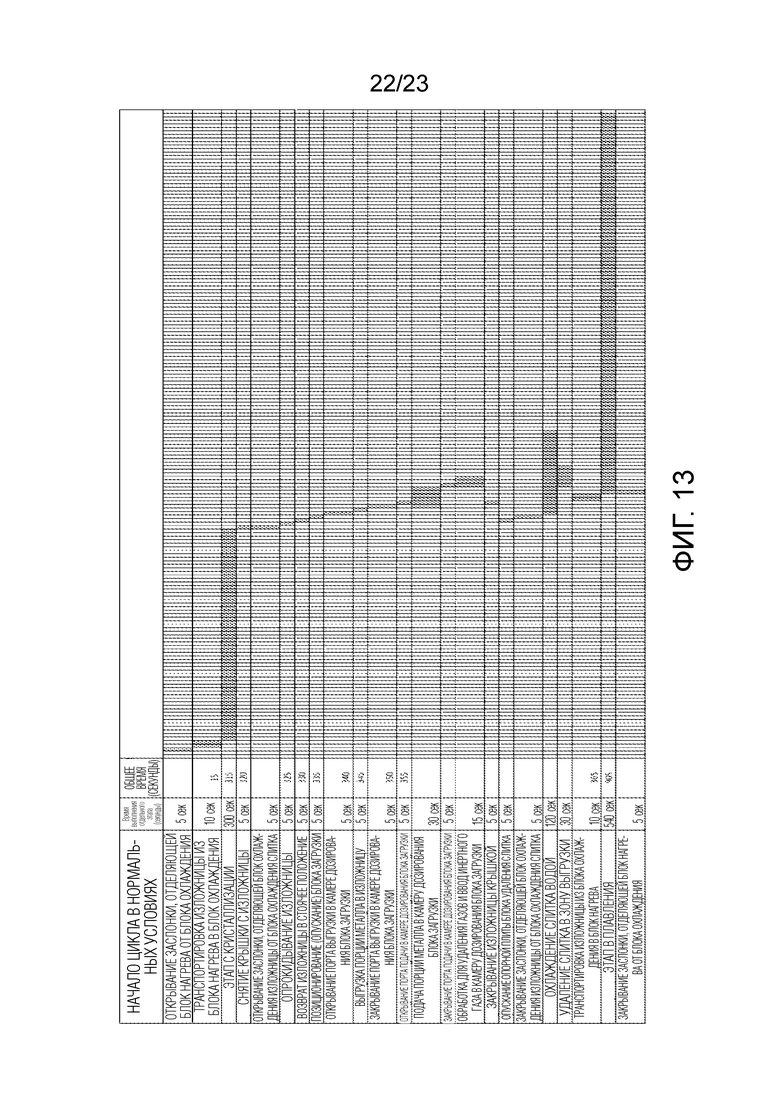

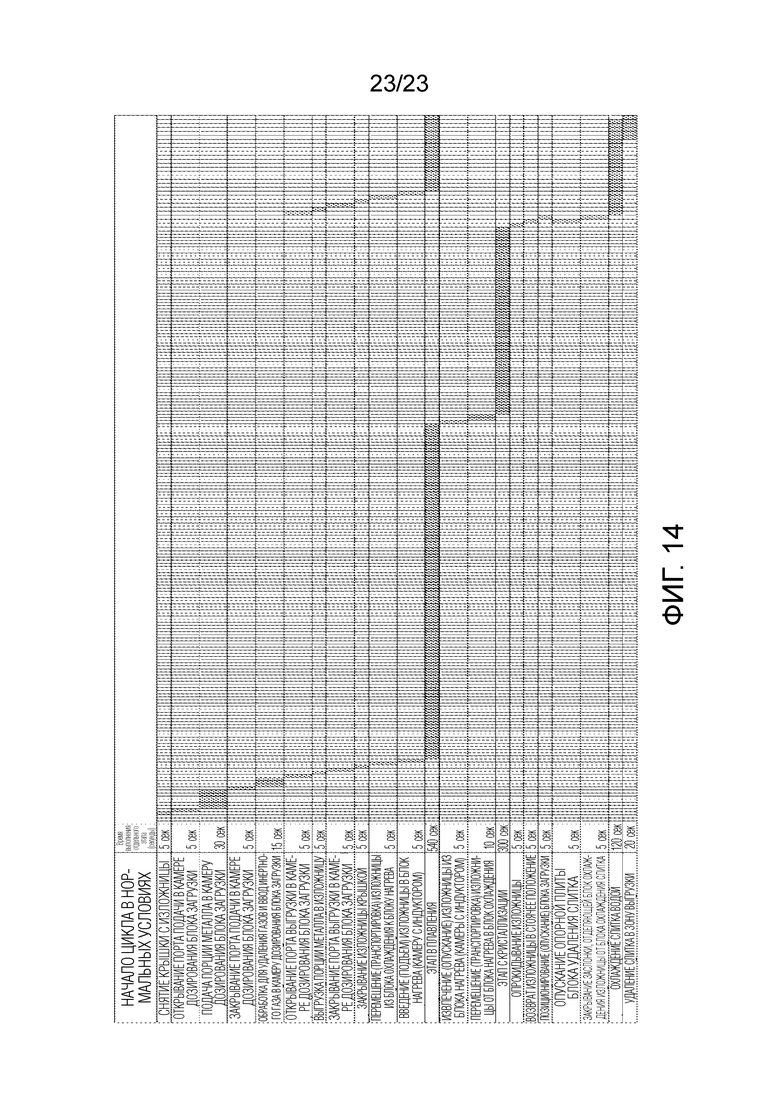

на Фиг.13 и 14 приведены таблицы, в которых указано время выполнения основных этапов способа производства, соответствующего настоящему изобретению, которые могут быть реализованы с использованием устройства, показанного на Фиг.1 и 5, а также на Фиг.9, соответственно.

Необходимо отметить, что в приведенном далее описании аналогичные элементы будут указываться с использованием одних и тех же ссылочных номеров.

Помимо этого, чтобы упростить рассмотрение, некоторые элементы схематично показаны только на некоторых из сопровождающих чертежей (Фиг.1, 3, 5 и 9); но подразумевается, что эти элементы присутствуют в любом случае. На оставшихся чертежах, на которых схематично показаны этапы способа, устройство изображено в упрощенном виде.

На сопровождающих чертежах устройство для производства металлических слитков в целом обозначено ссылочным номером 10.

Устройство 10 выполнено с возможностью реализации способа производства металлических слитков, соответствующего настоящему изобретению.

Устройство 10 содержит:

- по меньшей мере одну изложницу 11, предназначенную для получения по меньшей мере одного слитка L;

- по меньшей мере один блок 12 загрузки, предназначенный для загрузки в упомянутую по меньшей мере одну изложницу 11 по меньшей мере одной порции СМ металла, находящегося в твердом состоянии, для получения упомянутого по меньшей мере одного слитка L;

- по меньшей мере один блок термической обработки, предназначенный для нагрева упомянутой по меньшей мере одной изложницы 11 до температуры Trs нагрева, которая больше или равна температуре Tf плавления металла в упомянутой по меньшей мере одной порции СМ, для обеспечения плавления этой порции металла, находящегося в твердом состоянии, а также предназначенный для естественного или принудительного охлаждения этой изложницы до температуры Trf охлаждения, которая меньше температуры Tf плавления и больше температуры Та окружающей среды, для обеспечения кристаллизации расплавленной порции СМ металла с образованием соответствующего слитка L;

- по меньшей мере один блок 15 извлечения, предназначенный для извлечения упомянутого по меньшей мере одного слитка L из упомянутой по меньшей мере одной изложницы 11; и

- блок 17 управления, выполненный с возможностью управления упомянутым по меньшей мере одним блоком 12 загрузки, упомянутым по меньшей мере одним блоком термической обработки и упомянутым по меньшей мере одним блоком 15 извлечения с целью выполнения способа производства металлических слитков, соответствующего настоящему изобретению, который описан выше.

Упомянутый по меньшей мере один блок термической обработки содержит по меньшей мере один блок 13 нагрева, предназначенный для нагрева упомянутой по меньшей мере одной изложницы 11 до температуры Trs нагрева, которая больше или равна температуре Tf плавления металла в упомянутой по меньшей мере одной порции СМ, для обеспечения плавления этой порции металла, находящегося в твердом состоянии.

Кроме упомянутого по меньшей мере одного блока 13 нагрева, упомянутый по меньшей мере один блок термической обработки может дополнительно содержать по меньшей мере один блок 14 охлаждения, предназначенный для естественного или принудительного охлаждения упомянутой по меньшей мере одной изложницы 11 до температуры Trf охлаждения, которая меньше температуры Tf плавления и больше температуры Та окружающей среды, для обеспечения кристаллизации расплавленной порции СМ металла с образованием соответствующего слитка L. Хотя это и приводит к снижению эффективности процесса, охлаждение упомянутой по меньшей мере одной изложницы с целью выполнения этапа с кристаллизации может происходить естественным образом, просто в результате прерывания работы упомянутого по меньшей мере одного блока 13 нагрева.

Устройство 10 может содержать по меньшей мере одно средство 16 транспортировки, предназначенное для перемещения упомянутой по меньшей мере одной изложницы 11 между упомянутым по меньшей мере одним блоком 12 загрузки, упомянутым по меньшей мере одним блоком термической обработки (содержащим по меньшей мере один блок 13 нагрева и, в качестве необязательного варианта, по меньшей мере один блок 14 охлаждения) и упомянутым по меньшей мере одним блоком 15 извлечения.

Упомянутым по меньшей мере одним средством 16 транспортировки также управляют при помощи блока 17 управления. Устройство 10 дополнительно содержит по меньшей мере одно средство 18 измерения температуры, предназначенное для измерения температуры упомянутой по меньшей мере одной изложницы 11 и функционально связанное с блоком 17 управления, причем блок 17 управления выполнен с возможностью управления упомянутым по меньшей мере одним блоком 12 загрузки, упомянутым по меньшей мере одним блоком термической обработки (содержащим по меньшей мере один блок 13 нагрева и, в качестве необязательного варианта, по меньшей мере один блок 14 охлаждения), упомянутым по меньшей мере одним блоком 15 извлечения и, если оно имеется, упомянутым по меньшей мере одним средством 16 транспортировки с целью реализации способа производства металлических слитков, соответствующего настоящему изобретению, который описан выше, в зависимости от температуры, измеренной упомянутым по меньшей мере одним средством 18 измерения температуры.

В предпочтительном варианте устройство 10 содержит по меньшей мере одну закрытую камеру 19, внутри которой установлено по меньшей мере следующее:

- упомянутый по меньшей мере один блок термической обработки для упомянутой по меньшей мере одной изложницы 11, который, в свою очередь, содержит упомянутый по меньшей мере один блок 13 нагрева и, в качестве необязательного варианта, упомянутый по меньшей мере один блок 14 охлаждения этой изложницы;

- упомянутый по меньшей мере один блок 15 извлечения, предназначенный для извлечения упомянутого по меньшей мере одного слитка L из упомянутой по меньшей мере одной изложницы 11; и

- упомянутая по меньшей мере одна изложница 11.

В этом случае упомянутый по меньшей мере один блок 12 загрузки содержит по меньшей мере одну камеру 20 дозирования, снабженную по меньшей одним портом 21 выгрузки, предназначенным для выгрузки порции СМ твердого металла в упомянутую по меньшей мере одну изложницу 11, причем этот порт закрывается при помощи соответствующего двухпозиционного клапана 22 и ведет в закрытую камеру 19.

Упомянутое по меньшей мере одно средство 16 транспортировки, если оно имеется, связано с закрытой камерой 19, чтобы сделать возможной работу с упомянутой по меньшей мере одной изложницей 11, установленной в этой камере.

Устройство 10 также содержит:

- по меньшей мере один блок 23 создания по существу инертной атмосферы или вакуума, который соединен с упомянутой по меньшей мере одной закрытой камерой 19 и предназначен для создания в ней по существу инертной атмосферы или вакуума.

Закрытая камера 19 может иметь одно внутреннее пространство, в котором расположено по меньшей мере следующее: упомянутый по меньшей мере один блок термической обработки, упомянутый по меньшей мере один блок 15 извлечения и упомянутый по меньшей мере один порт 21 выгрузки, созданный в упомянутом по меньшей мере одном блоке 12 загрузки.

Согласно возможному альтернативному варианту, закрытая камера 19 может иметь два или более внутренних пространств или отделений или может быть разделена на два или более внутренних пространств или отделений, в каждом из которых расположены один или более рабочих блоков, включающих по меньшей мере следующее: упомянутый по меньшей мере один блок термической обработки, упомянутый по меньшей мере один блок 15 извлечения и упомянутый по меньшей мере один порт 21 выгрузки, созданный в упомянутом по меньшей мере одном блоке 12 загрузки. В этом случае такие пространства или отделения сделаны сообщающимися друг с другом с использованием стенок 24, 25, 26, или подвижных или съемных барьеров, и/или защищенных каналов, например, туннельного типа, перекрываемых соответствующими стенками, или подвижными или съемными барьерами, причем упомянутый по меньшей мере один блок 23 создания по существу инертной атмосферы или вакуума соединен с закрытой камерой 19 с целью создания по существу инертной атмосферы или вакуума внутри каждого из этих пространств или отделений и каждого из этих возможных защищенных каналов туннельного типа.

Если упомянутый по меньшей мере один блок термической обработки содержит по меньшей мере один блок 13 нагрева и по меньшей мере один блок 14 охлаждения, эти блоки могут быть расположены в одном и том же отделении или пространстве, либо в двух разных отделениях или пространствах, разделенных стенками, или подвижными или съемными барьерами.

Специалист в данной области легко поймет, что устройство 10 может содержать два или более блоков 12 загрузки, два или более блоков термической обработки (каждый из которых, в свою очередь, содержит по меньшей мере один блок 13 нагрева и, в качестве необязательного варианта, по меньшей мере один блок 14 охлаждения, причем один и тот же блок 14 охлаждения может обслуживать два или более блоков 13 нагрева или наоборот), два или более блоков 15 извлечения и две или более изложниц 11, перемещаемых между ними при помощи по меньшей мере одного средства 16 транспортировки.

Устройство 10 дополнительно содержит по меньшей мере один блок 27 охлаждения, предназначенный для охлаждения до температуры Та окружающей среды слитков L, извлеченных из упомянутой по меньшей мере одной изложницы 11.

Если устройство 10 относится к типу, в котором все рабочие блоки, в том числе, упомянутый по меньшей мере один блок 15 извлечения и упомянутый по меньшей мере один блок 12 загрузки, находятся в одной закрытой камере 19 или работают внутри этой камеры, то по меньшей мере часть упомянутого по меньшей мере одного блока 27 охлаждения может находиться в этой же камере 19, либо в одном из ее внутренних пространств или отделений.

В этом случае, в частности, упомянутый по меньшей мере один блок 27 охлаждения может содержать по меньшей мере одну емкость 270, в которой находится охлаждающая текучая среда (вода), и по меньшей мере часть которой помещена в закрытую камеру 19, либо в одно из ее внутренних пространств или отделений через отверстие, созданное в стенках этой камеры, и эта емкость образует выступающую часть, в результате чего охлаждающая текучая среда (вода) работает как изолирующий барьер между средой в закрытой камере 19 и средой снаружи этой камеры.

Кроме того, устройство 10 содержит по меньшей мере один блок 29 удаления, предназначенный для удаления из упомянутой по меньшей мере одной закрытой камеры 19 слитков L, извлеченных из упомянутой по меньшей мере одной изложницы 11.

Упомянутый по меньшей мере один блок 29 удаления расположен в отделении, сообщающемся с закрытой камерой 19 и средой снаружи этой камеры и снабженном барьерными средствами, приспособленными для изоляции атмосферы, созданной внутри закрытой камеры 19, от атмосферы снаружи этой камеры.

Если упомянутый по меньшей мере один блок 27 охлаждения содержит по меньшей мере одну емкость 270, в которой находится охлаждающая жидкость (вода), и по меньшей мере часть которой расположена в закрытой камере 19, то предпочтительно, чтобы упомянутый по меньшей мере один блок 29 удаления был установлен в этой емкости, охлаждающая жидкость (вода) в которой работает как барьер.

Необходимо отметить, что число и расположение рабочих блоков, а также число рабочих изложниц 11 могут меняться в соответствии с производственными требованиями, имеющимся пространством и другими факторами.

Предпочтительно, чтобы упомянутый по меньшей мере один блок 12 загрузки был установлен таким образом, чтобы он работал в том же пространстве или отделении закрытой камеры 19, в котором находится упомянутый по меньшей мере один блок термической обработки и, в частности, упомянутый по меньшей мере один блок 14 охлаждения, если он имеется. В этом случае предпочтительно, чтобы упомянутый по меньшей мере один блок 15 извлечения был установлен с возможностью работы в этом же пространстве, это позволяет уменьшить промежутки времени между этапом с кристаллизации, этапом d извлечения и этапом а загрузки и, таким образом, ограничить для изложницы 11 разности между температурой Trf охлаждения и температурами Те извлечения и Trp загрузки, соответственно.

Упомянутый по меньшей мере один блок 13 нагрева может относиться к любому известному типу: это может быть горелка, электрический нагреватель или индукционный нагреватель. Предпочтительно, чтобы он относился к нагревателю индукционного типа, который схематично показан на сопровождающих чертежах и содержит камеру, имеющую вид туннеля, которая открыта на двух противоположных концах, и вокруг которой намотаны одна или более катушек.

Упомянутая по меньшей мере одна изложница 11 содержит литейную форму 30, внутри которой создана полость определенной геометрии для получения по меньшей мере одного слитка L, и крышку 31 съемного типа.

Упомянутая по меньшей мере одна изложница 11 изготовлена из графита, из так называемых "композитов из графита-глины-керамики с углеродной связью" или из композитов, не содержащих графит (например, карбида кремния, оксида алюминия, оксида циркония), применение всех из которых хорошо известно при создании тиглей или ковшей для плавления или транспортировки расплавленных металлов, имеющих высокую температуру.

Упомянутый по меньшей мере один блок 14 охлаждения может относиться к одному из известных типов; в частности, он может относиться к тому типу, который содержит охлаждаемые плиты различной геометрии, через которые протекает охлаждающая текучая среда. Но блок 14 охлаждения также может состоять только из опорной плиты, в этом случае охлаждение (при выполнении этапа с кристаллизации) происходит естественным путем.

Кроме того, согласно одному аспекту настоящего изобретения, если устройство 10 относится к типу с закрытой камерой 19, упомянутый по меньшей мере один блок 12 загрузки выполнен с возможностью загружать в упомянутую по меньшей мере одну изложницу 11 порцию СМ металла с сохранением по существу инертной атмосферы или вакуума внутри закрытой камеры 19.

Для этой цели предпочтительно, чтобы упомянутый по меньшей мере один блок 12 загрузки был выполнен с возможностью предварительной обработки этой порции СМ металла перед помещением ее в упомянутую по меньшей мере одну изложницу 11 - с подверганием ее "промывке" струей или потоком инертного газа или с созданием предварительного разрежения.

Как схематично показано на сопровождающих чертежах, упомянутый по меньшей мере один блок 12 загрузки содержит по меньшей мере одну камеру 20 дозирования, которая снабжена по меньшей мере одним портом 21 выгрузки, предназначенным для выгрузки порции СМ металла, находящегося в твердом состоянии, в упомянутую по меньшей мере одну изложницу 11, и по меньшей мере одним портом 32 подачи, предназначенным для подачи порции СМ твердого металла в эту камеру.

Упомянутый по меньшей мере один порт выгрузки 21 закрывается при помощи соответствующего двухпозиционного клапана 22 и ведет в закрытую камеру 19.

Упомянутый по меньшей мере один порт 32 подачи закрывается при помощи соответствующего двухпозиционного клапана 33 и ведет наружу из закрытой камеры 19.

Два двухпозиционных клапана 22 и 33 по типу, например, относятся к задвижке, и их приводят в действие поочередно и избирательно, обеспечивая их открывание и закрывание на этапе загрузки порции СМ твердого металла внутрь камеры 20 дозирования (двухпозиционный клапан 22 закрывается и двухпозиционный клапан 33 открывается) и на этапе выгрузки порции СМ твердого металла, находящейся в камере 20 дозирования, в изложницу 11 (двухпозиционный клапан 22 открывается и двухпозиционный клапан 33 закрывается).

Упомянутый по меньшей мере один блок 12 загрузки также содержит вспомогательный блок 34, предназначенный для создания инертной атмосферы или вакуума, который соединен с камерой 20 дозирования с целью создания в ней по существу инертной атмосферы или вакуума, то есть для предварительной обработки порции СМ металла, находящегося в твердом состоянии, которая подана в эту камеру, перед ее выгрузкой в изложницу 11 (этап а загрузки).

Для этого, при закрытых двухпозиционных клапанах 22 и 33, порция СМ металла, поданная в камеру 20 дозирования, продувается струей или потоком инертного газа - азота или аргона, либо в этой камере создается предварительное разрежение.

В вариантах, показанных на сопровождающих чертежах, камера 20 дозирования относится к гравитационному типу и представляет собой часть канала, сообщающегося со средой внутри закрытой камеры 19 через упомянутый по меньшей мере один порт 21 выгрузки и со средой снаружи этой закрытой камеры - через упомянутый по меньшей один порт 32 подачи.

В предпочтительном варианте упомянутый по меньшей мере один блок 12 загрузки установлен с возможностью перемещения в направлениях к упомянутой по меньшей мере одной изложнице 11 и от нее, чтобы на этапе загрузки этой изложницы ограничить возможные потери материала.

Упомянутый по меньшей мере один блок 15 извлечения может относиться к одному из известных типов, в которых обеспечиваются наклон изложницы 11 или взятие находящегося в ней слитка L при помощи манипуляторов, в которых используются захват, создание разрежения для присасывания (чашечные присоски) и т.д.

Если упомянутый по меньшей мере один блок 14 охлаждения по типу относится к содержащему охлаждаемую плиту или опорную плиту, предпочтительно, чтобы блок 15 извлечения представлял собой механизм, выполненный с возможностью поворачивать охлаждаемую плиту или опорную плиту на угол больше 90° вокруг горизонтальной оси для выгрузки слитка L, находящегося в изложнице 11.

Упомянутый по меньшей мере один блок 29 удаления может представлять собой конвейер различных типов.

Например, он может представлять собой ленточный конвейер, роликовый конвейер и т.п., либо может состоять из опорной плиты, установленной на каретку, скользящую по направляющим скольжения, причем предпочтительно, чтобы опорная плита была установлена на скользящую каретку, выполненную с возможностью перемещения по вертикали, чтобы обеспечить расположение этой плиты на разных уровнях по высоте.

Упомянутый по меньшей мере один блок 27 охлаждения,, предназначенный для охлаждения слитков L до температуры Та окружающей среды, может относиться к одному из известных типов, в которых используются погружение в емкость, содержащую охлаждающую текучую среду (воду), струя охлаждающей текучей среды (воды) или разбрызгивание этой среды, охлаждаемая плита или даже просто естественное охлаждение на воздухе.

Упомянутое по меньшей мере одно средство 18 измерения температуры может относиться к типу, содержащему термопару, представлять собой оптический пирометр или относиться к другому известном типу.

Упомянутое по меньшей мере одно средство 16 транспортировки может относиться к типу, в котором используются линейные исполнительные механизмы (как схематично показано на сопровождающих чертежах), воздействующие на изложницы 11, ленточный конвейер, роликовые конвейеры и т.п.

Устройство 10 дополнительно содержит по меньшей один манипулятор 35, в котором, например, используются захват, создание разрежения для присасывания и т.д., и который предназначен для перемещения крышки 31 упомянутой по меньшей мере одной изложницы 11.

Первый вариант устройства 10, показанный на Фиг.1 и Фиг.2А - Фиг.2Н, содержит "основной блок", состоящий из блока термической обработки, который, в свою очередь, содержит блок 13 нагрева и блок 14 охлаждения, блока 12 загрузки и блока 15 извлечения, которые установлены в закрытой камере 19, и между которыми может перемещаться изложница 11.

Кроме того, устройство 10 содержит блок 29 удаления и блок 27 охлаждения того типа, в котором используется погружение, а именно, погружение в емкость 270, содержащую охлаждающую жидкость (воду). Между блоком 27 охлаждения и блоком 14 охлаждения с блоком 15 извлечения расположена подвижная заслонка 25, предотвращающая проникновение паров, возникающих во время охлаждения слитков, в частности, в блок 14 охлаждения.

Между блоком 13 нагрева и блоком 14 охлаждения расположена подвижная стенка 24, подходящая для температурной изоляции этих блоков друг от друга.

Блок 13 нагрева относится к индукционному типу с туннельной нагревательной камерой. Эта камера установлена таким образом, чтобы ее продольная ось лежала в горизонтальной плоскости.

Блок 14 охлаждения относится к типу, содержащему охлаждаемую плиту, и находится ниже блока 12 загрузки. Предпочтительно, чтобы блок 14 охлаждения и блок 13 нагрева были установлены в одну линию.

Блок 15 извлечения относится к типу с опрокидывающейся охлаждаемой плитой.

Блок 27 охлаждения расположен ниже блока 14 охлаждения и блока 15 извлечения, чтобы сделать возможным прием в него слитка L, извлеченного из изложницы 11.

Блок 29 удаления относится к типу с опорной плитой, установленной на каретке, скользящей по направляющим скольжения в направлениях к закрытой камере 19 и от нее, причем опорная плита установлена на каретку, выполненную с возможностью перемещения по вертикали, чтобы обеспечить расположение этой плиты на разных уровнях по высоте.

Блок 29 удаления установлен в емкости 270 блока 27 охлаждения.

Теперь со ссылкой на Фиг.2А - Фиг.2Н будет вкратце описана работа в установившемся режиме (исключая переходные процессы при запуске) устройства, показанного на Фиг.1, при реализации способа производства, соответствующего настоящему изобретению.

На Фиг.2А изложница 11 показана установленной в блоке 13 нагрева для плавления находящейся в ней порции СМ металла (этап b плавления). Изложница 11 нагревается до температуры Trs нагрева. Длительность этапа b плавления в нормальных условиях работы составляет порядка 10 минут, эта длительность также зависит от типа металлического материала и его количества.

Во время выполнения этапа b плавления блок 13 нагрева от блока 14 охлаждения отделяет подвижная стенка 24.

После завершения этапа b плавления изложница 11 перемещается в блок 14 охлаждения, где она охлаждается до достижения ею заданной температуры Trf охлаждения, в течение времени, достаточного для полной кристаллизации расплавленной порции СМ металла (этап с кристаллизации, Фиг.2В). Длительность этапа с кристаллизации составляет порядка 5 минут, эта длительность также зависит от типа металлического материала и его количества.

После завершения этапа с кристаллизации, когда изложница имеет температуру Trf охлаждения, при которой выполнялся этот этап, она открывается, и кристаллизовавшийся в ней слиток L извлекается при помощи блока 15 извлечения: охлаждаемая плита поворачивается на угол больше 90°, опрокидывая изложницу 11, из которой слиток L выгружается непосредственно в емкость 270 блока 27 охлаждения (Фиг.2С). При этом подвижная заслонка 25, расположенная между блоком 14 охлаждения и блоком 27 охлаждения, открыта.

Длительность выполняемого таким образом этапа d извлечения составляет порядка 20-30 минут, включая возврат пустой изложницы 11 в стоячее положение.

Этап d извлечения имеет место, когда температура изложницы 11 равна температуре Те извлечения, которая близка к температуре Trf охлаждения, при которой выполнялся этап с кристаллизации.

Как только опустошенная изложница 11 возвращается в стоячее положение (Фиг.2Е), блок 12 загрузки выгружает порцию СМ металла, которая уже подана и сделана "инертной", в эту изложницу (этап а загрузки), которая затем закрывается ее крышкой и перемещается в блок 13 нагрева для начала следующего цикла (Фиг.2F - Фиг.2Н).

Длительность выполняемого таким образом этапа а загрузки составляет порядка 20-30 минут, включая закрывание изложницы 11.

Таким образом, этап а загрузки имеет место, когда температура изложницы 11 равна температуре Тrp загрузки, которая близка к температуре Те извлечения и, таким образом, к температуре Тrf охлаждения, при которой выполнялся этап с кристаллизации.

Во время выполнения этапа а загрузки слиток L, выгруженный в блок 27 охлаждения, перемещается из закрытой камеры 19 при помощи блока 29 удаления (Фиг.2D).

Во время выполнения этапа b плавления в следующем цикле, в блок 12 загрузки подается новая порция СМ твердого металла, которая в качестве предварительной обработки подвергается "промывке" с использованием инертного газа или воздействию вакуума.

Второй вариант устройства 10, показанный на Фиг.3 и Фиг.4А - Фиг.4С, отличается от первого варианта расположением и вариантами реализации блока 15 извлечения, блока 27 охлаждения и блока 29 удаления.

В этом случае блок 15 извлечения по типу относится к манипулятору, в котором используются захват, создание разрежения для присасывания и т.д., и который приспособлен для вынимания слитка L из изложницы 11 и помещения его на опорную или транспортировочную плиту.

Блок 27 охлаждения установлен в отделении, которое сделано сообщающимся с закрытой камерой 19 и со средой снаружи этой камеры с использованием соответствующих заслонок 26, перемещаемых поочередно и избирательно.

Блок 27 охлаждения относится к типу, в котором используются погружение, либо разбрызгивание или струя воды (не показано).

Среда внутри отделения, в котором установлен блок 27 охлаждения, также представляет собой по существу инертную атмосферу, созданную при помощи того же самого блока 23 создания по существу инертной атмосферы или другого вспомогательного блока.

Блок 29 удаления представляет собой конвейер, установленный в том же отделении, что и блок 27 охлаждения.

Работа устройства 10, показанного на Фиг.3, аналогична описанной выше со ссылкой на Фиг.1 и Фиг.2А - Фиг.2Н, за исключением методов, которые используются для выполнения этапа d извлечения (Фиг.4А и 4В), этапа f охлаждения и этапа удаления слитка (Фиг.4С). Необходимо отметить, что во время выполнения последних двух этапов пространство внутри закрытой камеры 19 никогда непосредственно не сообщается с пространством снаружи нее и с отделением, в котором находится блок 27 охлаждения, из-за наличия по меньшей мере одной пары заслонок или барьеров 26, которые перемещают поочередно и избирательно, и которые позволяют отделить отделение, в котором находится блок 27 охлаждения, от закрытой камеры и внешней среды, соответственно.

Третий вариант устройства 10, соответствующего настоящему изобретению, который показан на Фиг.5, 6 и Фиг.7А - Фиг.7N, содержит:

- блок термической обработки, который, в свою очередь, содержит:

- пару блоков нагрева, предназначенных для нагрева по меньшей мере одной изложницы, а именно, первый блок 13А нагрева и второй блок 13В нагрева; и

- один блок 14 охлаждения, предназначенный для охлаждения упомянутой по меньшей мере одной изложницы,

все из которых установлены внутри закрытой камеры 19.

В закрытой камере 19 установлена пара изложниц, а именно, первая изложница 11А и вторая изложница 11В.

Первый 13А и второй 13В блоки нагрева относятся к индукционному типу, и в предпочтительном случае их туннельные нагревательные камеры установлены в одну линию, при этом их продольные оси совпадают и лежат в горизонтальной плоскости.

Блок 14 охлаждения предназначен для обслуживания обоих блоков 13 нагрева; например, как показано на сопровождающих чертежах, блок 14 охлаждения установлен между блоками 13А, 13В нагрева на одной с ними горизонтальной линии.

Упомянутое по меньшей мере одно средство 16 транспортировки выполнено с возможностью перемещать следующее:

- первую изложницу 11А между первым блоком 13А нагрева, блоком 14 охлаждения, блоком 15 извлечения и блоком 12 загрузки, и

- вторую изложницу 11В между вторым блоком 13В нагрева, блоком 14 охлаждения, блоком 15 извлечения и блоком 12 загрузки.

Средство 16 транспортировки может быть выполнено с возможностью перемещать две изложницы 11а, 11В одновременно и синхронно, либо независимо и с определенной относительной задержкой.

В остальном устройство 10 относится к тому же типу, что и устройство, показанное на Фиг.1, к которой можно обратиться, в частности, на предмет расположения и конструкции блока 12 загрузки и блока 15 извлечения, а также блока 27 охлаждения и блока 29 удаления.

В этом случае, в нормальных условиях работы, периоды, когда первая изложница 11А нагревается при помощи первого блока 13А нагрева, а вторая изложница 11В охлаждается при помощи блока 14 охлаждения, чередуются с периодами, когда первая изложница 11А охлаждается при помощи блока 14 охлаждения, а вторая изложница 11В нагревается при помощи второго блока 13В нагрева. Это позволяет увеличить производительность устройства 10.

Необходимо отметить, что, как легко поймет специалист в данной области техники, можно изготовить устройство 10 с парой блоков охлаждения и одним блоком нагрева, общим для этих двух блоков охлаждения.

В этом случае также, если учитывать описанное выше и сопровождающие чертежи, у специалиста в данной области техники не возникнет трудностей в понимании работы устройства 10, показанного на Фиг.5, 6 и Фиг.7А - Фиг.7N, при реализации способа, соответствующего настоящему изобретению.

На Фиг.7А - Фиг.7Е, входящих в состав сопровождающих чертежей, показаны этапы первоначального запуска устройства 10:

- вторая изложница 11В находится в соответствующем втором блоке 11В нагрева, в котором она нагревается,

- первая изложница 11А находится в блоке 12 загрузки (установлена в блоке 14 охлаждения), где в эту изложницу выгружается порция СМ металла, и затем эта изложница закрывается соответствующей крышкой.

Заполненная таким образом первая изложница 11А перемещается в первый блок 13А нагрева, и как только достигнута требуемая температура нагрева второй изложницы 11В, эта изложница перемещается в блок 12 загрузки (Фиг.7F). Перемещение двух изложниц может быть синхронным или независимым.

Теперь при помощи блока 12 загрузки выполняется загрузка порции СМ металла во вторую изложницу 11В.

Первая изложница 11А нагревается до температуры Trs нагрева в течение времени, достаточного для полного расплавления находящейся в ней порции СМ металла (этап b плавления). Длительность этапа b плавления в нормальных условиях работы составляет порядка 10 минут, эта длительность также зависит от типа металлического материала и его количества.

Как только порция металла, находящаяся в первой изложнице 11А, расплавилась, эта изложница перемещается в блок 14 охлаждения. Вторая изложница 11В перемещается во второй блок 13В нагрева. Перемещение второй изложницы 11В между блоком 12 загрузки и вторым блоком 13В нагрева может происходить одновременно и синхронно с перемещением первой изложницы 11А из первого блока 13А нагрева в блок 14 охлаждения, либо независимо и с определенной относительной задержкой (Фиг.7G).

Первая изложница 11А охлаждается до достижения ею заданной температуры Trf охлаждения, в течение времени, достаточного для завершения кристаллизации расплавленной порции (СМ) металла (этап с кристаллизации). Длительность этапа с кристаллизации составляет порядка 5 минут, эта длительность также зависит от типа металлического материала и его количества.

После того, как завершился этап с кристаллизации, когда первая изложница 11А имеет температуру Trf охлаждения, при которой выполнялся этот этап, эта изложница открывается, и кристаллизовавшийся в ней слиток L извлекается при помощи блока 15 извлечения: охлаждаемая плита поворачивается на угол больше 90°, опрокидывая изложницу 11, из которой слиток L выгружается непосредственно в емкость 270 блока 27 охлаждения (Фиг.7G и 7Н). При этом подвижная заслонка 25, расположенная между блоком 14 охлаждения и блоком 27 охлаждения, открыта.

Длительность выполняемого таким образом этапа d извлечения составляет порядка 20-30 секунд, включая возврат пустой первой изложницы 11А в стоячее положение (Фиг.7I).

Этап d извлечения выполняется, когда первая изложница 11А имеет температуру Те извлечения, близкую к температуре Trf охлаждения, при которой выполнялся этап с кристаллизации.

Как только опустошенная первая изложница 11А возвращается в стоячее положение, блок 12 загрузки выгружает порцию СМ металла, которая уже подана и сделана "инертной", в эту изложницу (этап а загрузки), которая затем закрывается ее крышкой и перемещается в первый блок 13А нагрева для начала следующего цикла (Фиг.7I - Фиг.7N).

Длительность этапа а загрузки составляет порядка 20-30 секунд, включая закрывание первой изложницы 11А.

Таким образом, этап а загрузки выполняется, когда первая изложница 11А имеет температуру Trp загрузки, которая близка к температуре Те извлечения и, следовательно, близка к температуре Trf охлаждения, при которой выполнялся этап с кристаллизации.

Во время выполнения этапа а загрузки слиток L, выгруженный в блок 27 охлаждения, удаляется из закрытой камеры 19 при помощи блока 29 удаления (Фиг.7L и 7М), который затем возвращается в исходное положение (Фиг.7N).

Когда для первой изложницы 11А выполняются этап с кристаллизации, этап d извлечения и этап а загрузки, вторая изложница 11В находится во втором блоке 13В нагрева, где происходит плавление находящейся в ней порции СМ металла.

Когда первая изложница 11А перемещается в первый блок 13А для начала следующего цикла, вторая изложница 11В перемещается в блок 14 охлаждения для выполнения этапа с кристаллизации, этапа d извлечения и этапа а загрузки (Фиг.7N) абсолютно таким же образом, как описано выше для первой изложницы 11А.

Предпочтительно, чтобы подача отдельных порций СМ металла в блок 12 загрузки выполнялась в периоды времени, которые по меньшей мере отчасти совмещены с периодами времени плавления и охлаждения металла в двух изложницах.

Как легко поймет специалист в данной области техники, этап подачи порции СМ твердого металла в блок 12 загрузки выполняется следующим образом:

- закрывают порт 21 выгрузки при помощи двухпозиционного клапана 22,

- открывают порт 32 подачи при помощи соответствующего двухпозиционного клапана 33,

- подают предварительно взвешенную порцию СМ металла в камеру 20 дозирования,

- закрывают порт 32 подачи при помощи соответствующего двухпозиционного клапана 33, и

- при закрытых портах выгрузки и подачи вводят инертный газ в камеру 20 дозирования или создают в ней вакуум.

На Фиг.13 приведена таблица, в которой указано следующее: в первом столбце указаны основные этапы способа производства, соответствующего настоящему изобретению, которые выполняют с использованием первого, второго или третьего вариантов устройства, во втором столбце указано время выполнения (в секундах) каждого из этапов, указанных в первом столбце, в третьем столбце указано общее время (в секундах) от начала цикла в нормальных условиях, в четвертом столбце приведена диаграмма, на которой по горизонтальной оси отложена длительность цикла производства, разделенного на элементарные промежутки (каждый длительностью 5 секунд) в соответствии с длительностью выполнения этапов способа, указанных в первом столбце, при этом вытянутые в горизонтальном направлении столбики этой диаграммы иллюстрируют последовательность выполнения отдельных этапов способа, их длительность и промежуток времени между ними. Длительность выполнения некоторых этапов способа не указана, так как эти этапы не являются значимыми.

Четвертый вариант устройства 10, показанный на Фиг.9 и Фиг.10А - Фиг.10L, отличается от первого варианта, показанного на Фиг.1 и Фиг.2А - Фиг.2Н, относительным расположением блока 13 нагрева и блока 14 охлаждения, образующих блок термической обработки.

Как легко поймет специалист в данной области техники, в этом случае блок 13 нагрева относится к таком индукционному типу, в котором продольная ось туннельной нагревательной камеры проходит в вертикальном направлении.

В остальном устройство 10 аналогично показанному на Фиг.1 и Фиг.2А - Фиг.2Н:

- блок 14 охлаждения относится к типу с охлаждаемой плитой и установлен рядом с блоком 13 нагрева,

- блок 12 загрузки установлен над охлаждаемой плитой, образующей блок 14 охлаждения,

- блок 15 извлечения относится к типу, обеспечивающему наклон изложницы 11 путем поворота охлаждаемой плиты.

Блок 27 охлаждения относится к типу, в котором используется погружение, и часть его емкости 270 расположена в закрытой камере 19 для приема слитков, извлеченных из изложницы 11. Емкость 270 выступает наружу из закрытой камеры 19 относительно стенки этой камеры, образуя выступающую часть.

Блок 29 удаления относится к типу с опорной плитой, установленной на каретку, скользящую по направляющим скольжения, находящимся частично в закрытой камере 19 и частично - снаружи нее. Опорная плита установлена на каретке с возможностью перемещения в вертикальном направлении. Блок 29 удаления полностью помещен в емкость 270.

В этом случае также имеются заслонки или подвижные стенки 24 и 25, которые отделяют блок 13 нагрева от блока 14 охлаждения и блок 14 охлаждения от блока 27 охлаждения.

Средство 16 транспортировки в этом случае содержит дополнительные исполнительные механизмы, приспособленные для перемещения изложницы из блока 14 охлаждения в блок 13 нагрева и в обратном направлении. В показанном случае обеспечены вертикальные исполнительные механизмы 160, служащие опорой керамической опорной плите 161 для изложницы 11, которую можно поочередно вводить в нагревательную камеру блока 13 нагрева/извлекать из этой камеры.

Специалист в данной области техники легко поймет, как работает устройство 10, показанное на Фиг.9, при реализации способа, соответствующего настоящему изобретению, ознакомившись с описанным выше и обратившись к Фиг.10А - Фиг.10L, на которых показано следующее:

- этап а загрузки в изложницу 11 порции СМ металла, находящегося в твердом состоянии (Фиг.10А - Фиг.10С),

- этап b плавления порции СМ металла, загруженной в изложницу 11, на котором эта изложница нагревается до температуры Trs нагрева, которая больше или равна температуре Tf плавления, в течение времени, достаточного для полного расплавления порции СМ металла (Фиг.10D),

- этап с кристаллизации порции СМ металла, на котором изложница 11 охлаждается до температуры Trf охлаждения, которая меньше температуры Tf плавления, но больше комнатной температуры Та, в течение времени, достаточного для завершения кристаллизации порции СМ металла (Фиг.10Е),

- этап d извлечения слитка L из изложницы 11 (Фиг.10G), который выполняется, когда температура этой изложницы равна температуре Те извлечения, близкой к температуре Trf охлаждения, при которой произошла кристаллизация, и

- этап а загрузки в изложницу 11 сразу после того, как она опустошена, и когда она имеет температуру Trp загрузки, близкую к температуре Trf охлаждения, при которой произошла кристаллизация, с последующим началом нового цикла (Фиг.10Н - 10L) при одновременном охлаждении и удалении слитка L, извлеченного в предыдущем цикле.

Пятый вариант, показанный на Фиг.11 и Фиг.12А - Фиг.12В, отличается от варианта показанного на Фиг.9 и Фиг.10А - Фиг.10L, только тем, что блок 14 охлаждения установлен на одной линии с блоком 13 нагрева.

Блок 14 охлаждения относится к типу с плитой, которая охлаждается принудительно или представляет собой опорную плиту, если охлаждение является естественным, и эта плита установлена на вертикальные исполнительные механизмы 160 и снабжена убираемыми и выдвигаемыми стойками 162, которые служат опорой изложнице 11 и обеспечивают ее нахождение на определенном расстоянии от этой плиты.

На Фиг.12А изложница 11 показана во время выполнения этапа b плавления, на котором стойки выдвинуты с расположением изложницы 11 на расстоянии от блока 14 охлаждения и служат опорой этой изложнице при ее нахождении в нагревательной камере блока 13 нагрева.

На Фиг.12В изложница 11 показана во время выполнения этапа с кристаллизации, на котором стойки 162 убраны, в результате чего изложница 11 находится на плите блока 14 охлаждения.

В этом случае ниже блока 12 загрузки обеспечена опорная плита 150, которая предпочтительно является наклоняемой.

На Фиг.14 приведена таблица, аналогичная таблице, приведенной на Фиг.13, но без столбца, в котором указано общее время выполнения, для четвертого варианта устройства, реализующего способ, соответствующий настоящему изобретению.

Необходимо отметить, что используемый в данном описании термин "блок" нужно воспринимать как синоним терминам "средство", "участок" или "устройство", эти термины также могут использоваться при обозначении элементов, применяемых для реализации указанных функций нагрева, охлаждения (естественного или принудительного), извлечения, загрузки, удаления и т.д.

И, наконец, необходимо отметить, что показанные и описанные здесь варианты устройства не должны восприниматься как накладывающие ограничения, и количество, расположение и конструкция блоков нагрева, охлаждения, извлечения, загрузки и удаления могут быть изменены в соответствии с конкретными требованиями.

Так, например, можно обеспечить устройство, аналогичное показанному на Фиг.9 и 11, но имеющее два блока нагрева и общий для них блок охлаждения или наоборот.

Либо также возможно, чтобы устройство 10 состояло из нескольких "основных блоков", показанных на Фиг.1 или 3.

Как правило, упомянутый по меньшей мере один блок 14 охлаждения может относиться к типу с плитой, на которой находится изложница, причем эта плита является охлаждаемой (например, за счет циркуляции внутри нее охлаждающей текучей среды), если на этапе охлаждения охлаждение является принудительным, либо представляет собой простую опорную плиту, если на этапе охлаждения охлаждение является естественным.

В результате проведенных испытаний было обнаружено, что способ и устройство, соответствующие настоящему изобретению, позволяют обеспечить существенную экономию энергии - до 50% по сравнению с известными способами и устройствами такого типа, когда плавление выполняется непосредственно в изложницах, в которых происходит кристаллизация, даже если подаваемый металл имеет температуру, равную температуре окружающей среды.

Это обусловлено тем, что этапы извлечения и загрузки выполняют в то время, когда изложница имеет, соответственно, температуру извлечения и температуру загрузки, обе из которых по существу равны температуре охлаждения или близки к этой температуре, до которой доводится изложница, чтобы обеспечить кристаллизацию расплавленной порции металла; предпочтительно, чтобы эта температура Trf охлаждения отличалась от температуры Tf плавления металла, образующего эту порцию, в меньшую сторону не более чем на 300°С и предпочтительно - не более чем на 200°С, и при этом температура Те извлечения и температура Trp загрузки обе отличались от температуры Trf охлаждения в меньшую сторону не более чем на 50°С - 100°С. При работе с порциями драгоценного металла температура Те извлечения и температура Trp загрузки обе превышают 400°С, предпочтительно - 500°С.

Способ и устройство, соответствующие настоящему изобретению, также позволяют повысить производительность.

Кроме того, устройство, соответствующее настоящему изобретению, является компактным и не требует выполнения каких-либо манипуляций с изложницами вне его для их повторного введения в цикл производства, вследствие чего становится более простой конструкция этого устройства и гарантируется безопасность операторов, обеспечивающих его функционирование.

Изобретение относится к области металлургии. Способ производства металлических слитков (L) включает загрузку (а) в по меньшей мере одну изложницу (11) по меньшей мере одной порции (СМ) твердого металла, плавление порции металла путем его нагрева до температуры (Trs), большей или равной температуре (Tf) плавления этого металла, охлаждение изложницы (11) с обеспечением кристаллизации порции металла с получением металлического слитка и извлечение слитка. На этапе загрузки порцию твердого металла помещают в изложницу, остающуюся нагретой после этапов кристаллизации и извлечения слитка, при этом в установившемся режиме работы извлечение и загрузку выполняют в то время, когда изложница (11) имеет соответственно температуру (Те) извлечения и температуру (Trp) загрузки, каждая из которых меньше или равна температуре (Trf) охлаждения и больше температуры окружающей среды. Обеспечивается уменьшение общего потребления энергии на производство качественного слитка. 2 н. и 24 з.п. ф-лы, 14 ил.

1. Способ производства металлических слитков (L), включающий по меньшей мере следующие этапы, на которых:

загружают (а) в по меньшей мере одну изложницу (11) по меньшей мере одну порцию (СМ) металла, находящегося в твердом состоянии, для получения по меньшей мере одного соответствующего слитка (L), причем порция (СМ) металла имеет температуру (Tf) плавления, которая больше температуры (Та) окружающей среды;

расплавляют (b) упомянутую по меньшей мере одну порцию (СМ) металла, находящегося в твердом состоянии, путем нагрева упомянутой по меньшей мере одной изложницы (11), в которую загружена эта порция, до температуры (Trs) нагрева, которая больше или равна температуре (Tf) плавления этого металла, до тех пор, пока эта порция не расплавится;

обеспечивают (с) кристаллизацию расплавленной упомянутой по меньшей мере одной порции (СМ) металла или предоставляют ей возможность кристаллизоваться с образованием соответствующего слитка (L) путем охлаждения упомянутой по меньшей мере одной изложницы (11) или предоставления возможности охладиться этой изложнице, которая содержит эту расплавленную порцию (СМ) металла, до температуры (Trf) охлаждения, которая меньше температуры (Tf) плавления и больше температуры (Та) окружающей среды, до тех пор, пока эта расплавленная порция (СМ) металла не кристаллизуется с образованием упомянутого соответствующего слитка (L);

извлекают (d) слиток (L) из упомянутой по меньшей мере одной изложницы (11) и

повторяют (е) этапы (а)–(d),

причем на этапе (а) загрузки порцию металла, находящегося в твердом состоянии, помещают в изложницу, остающуюся нагретой/горячей после этапов кристаллизации и извлечения слитка, при этом в установившемся режиме работы этап d извлечения и этап (а) загрузки выполняют в то время, когда упомянутая по меньшей мере одна изложница (11) имеет соответственно температуру (Те) извлечения и температуру (Trp) загрузки, каждая из которых меньше или равна температуре (Trf) охлаждения и больше температуры (Та) окружающей среды.

2. Способ по п. 1, в котором температура (Trf) охлаждения упомянутой по меньшей мере одной изложницы (11) меньше температуры (Tf) плавления и больше или равна 400°С, предпочтительно больше или равна 500°С, и при этом этап (d) извлечения и этап (а) загрузки выполняют в то время, когда упомянутая по меньшей мере одна изложница (11) имеет соответственно температуру (Те) извлечения и температуру (Trp) загрузки, каждая из которых меньше или равна температуре (Trf) охлаждения и больше или равна 400°С, предпочтительно больше или равна 500°С, причем температура (Tf) плавления больше 600°С, предпочтительно больше 700°С.

3. Способ по п. 1 или 2, в котором температура (Те) извлечения и температура (Trp) загрузки равны.

4. Способ по любому из пп. 1-3, в котором температура (Те) извлечения и температура (Trp) загрузки равны температуре (Trf) охлаждения изложницы (11).