Изобретение относится к термометрии и может быть использовано для измерения температуры быстропротекающих высокотемпературных процессов в газодинамике в условиях воздействия повышенных вибрационных нагрузок.

Известно устройство с высокотемпературной термопарой, обладающее механической прочностью и устойчивостью по отношению к набегающему газовому потоку, способное обеспечивать с допустимой погрешностью многократные измерения температуры среды (патент РФ №2619360, кл. G01K 7/02, G01K 13/02, 2016 г.).

Однако, известное устройство хотя и обладает прочностью и устойчивостью по отношению к набегающему газовому потоку, но прочность и устойчивость устройства по отношению к воздействию механических вибрационных нагрузок является недостаточной т.к. выступающие за пределы вставки корпуса термопары четыре термопарных провода обладают высокодобротными резонансными свойствами. Указанное при воздействии механической вибрации соответствующего частотного диапазона приводит к резкому резонансному нарастанию амплитуды колебаний выступающих термопарных проводов, разрушению термоспая и выходу из строя термопары в целом.

Из известных устройств наиболее близким по технической сущности к заявляемому является устройство, описанное в патенте РФ №2522838, кл. G01K 7/02. 2014 г.

Данное устройство содержит термопару в металлическом корпусе, рабочий спай которой расположен внутри защитного наконечника, выступающего за пределы корпуса. Выступающая за пределы корпуса часть термопары выполнена в виде металлической трубки диаметром d, заканчивающейся уплощенной лопаткой, торец которой является рабочим термоспаем, металлическая трубка имеет уменьшающийся в сторону уплощенной лопатки диаметр, равный 0,4÷0,5 d, а уплощенная лопатка имеет следующие размеры: длина 0,3÷0,4 d, ширина 0,7÷0,8 d, толщина 0,1÷0,2 d, при этом в металлической трубке размещены термопровода, изолированные друг от друга и от трубки, переходящей в уплощенную лопатку, и имеющие диаметр, уменьшающийся пропорционально уменьшению диаметра трубки и сохраняющийся постоянным внутри уплощенной лопатки, защитный наконечник выполнен металлическим и перфорированным.

Однако анализ прототипа выявляет существенный недостаток, который заключается в низкой прочности и устойчивости по отношению к воздействию механических вибрационных нагрузок и газодинамических нагрузок, что обусловлено уменьшением диаметра выступающей за пределы корпуса металлической трубки части термопары в сочетании с достаточно массивной по отношению к ней лопаткой, развернутой плоской частью по отношению к набегающему динамическому газовому потоку.

Действительно, в случае возникновение вибрации соответствующего частотного диапазона (при механических колебаниях устройства или газодинамических нагрузках) происходит резкое резонансное нарастание амплитуды сужающейся выступающей за пределы корпуса металлической трубки части термопары с лопаткой и излому конструкции (как правило в месте соединения с лопаткой).

Так для случая газодинамических нагрузок, при обтекании выступающей за пределы корпуса конструкции за ней периодически возникают завихрения. Если их частота равна или приблизительно соответствует частоте собственных колебаний сужающейся выступающей за пределы корпуса металлической трубки части термопары с лопаткой, то возникают резонансные колебания.

При этом, например, частота отрыва вихрей nw зависит от скорости течения V, диаметра обтекаемого тела d и коэффициента Штрогала st: nw=st*v/d. Если в данное выражение взамен nw подставить частоту собственных колебаний n0 и диаметр d конструкции, то полученное значение V и есть возбуждающая резонансные колебания скорость течения потока. Частота собственных колебаний уменьшается при повышении температуры. Влияние отрыва вихрей вне резонансной области можно учесть при помощи коэффициента усиления динамического напора.

Ожидаемым техническим результатом настоящего изобретения является повышение механической прочности и устойчивости термопары за счет исключения разрушения выступающего за пределы корпуса сужающейся металлической трубки термопары в условиях воздействия вибрационных и газодинамических нагрузок при сохранении быстродействия устройства.

Сформулированный результат достигается тем в устройство для измерения температуры газовых потоков, содержащее защитный металлический перфорированный наконечник, термопару, проходящую в металлическом корпусе, выступающая часть которой выполнена в виде металлической трубки диаметром d и заканчивающаяся уплощенной лопаткой, торец которой является термоспаем, металлическая трубка имеет уменьшающийся в сторону уплощенной лопатки диаметр, равный 0,4÷0,5 d непосредственно перед лопаткой, а уплощенная лопатка имеет следующие размеры: длина 0,3÷0,4 d, ширина 0,7÷0,8 d, толщина 0,1÷0,2 d, при этом внутри металлической трубки размещены термопровода, изолированные друг от друга и от трубки, переходящей в уплощенную лопатку и имеющие диаметр, уменьшающийся пропорционально уменьшению диаметра трубки и сохраняющийся постоянным внутри уплощенной лопатки, введен металлический корпус со стороны набегающего газового потока, имеющий резьбу, на которую навинчивается конусообразная насадка, вершиной доходящая до основания лопатки и заканчивающаяся герметичной развальцовкой у ее основания, а внутри конусообразная насадка заполнена уплотненной термо- и электроизоляционной порошковой засыпкой.

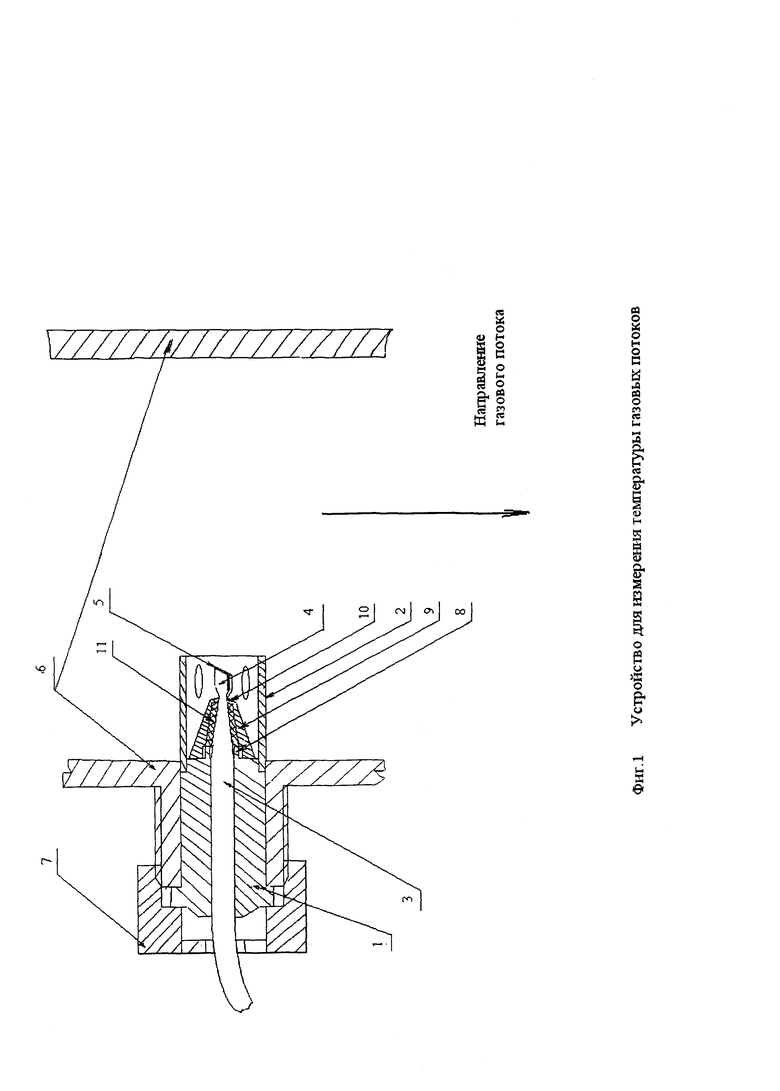

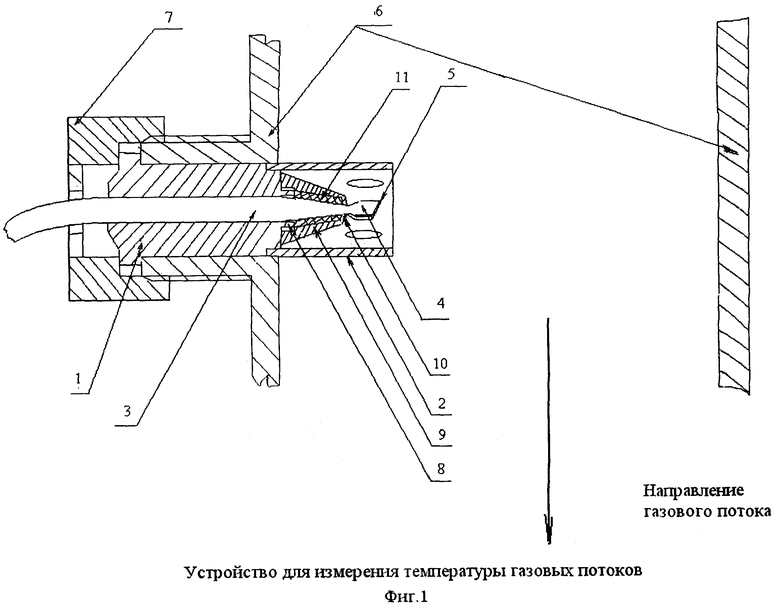

На Фиг. 1 изображен общий вид устройства в разрезе.

Устройство для измерения температуры газовых потоков содержит металлический корпус 1 термопары, защитный наконечник 2, металлическую трубку 3 диаметром d, выполненную из жаропрочного материала, обладающего стойкостью к высокотемпературной агрессивной среде и динамическим механическим нагрузкам (например, из сплава ХН67МВТЮ), и лопатку 4. В торце лопатки 4 расположен рабочий термоспай 5. Трубка 3 выполнена таким образом, что на выходе из металлического корпуса 1 имеет уменьшающийся диаметр до 0,4÷0,5 d и далее переходит в уплощенную лопатку с длиной 0,3÷0,4 d, шириной 0,7÷0,8 d и толщиной 0,1÷0,2 d. Уменьшение диаметра трубки 3 до 0,4÷0,5 d обеспечивает снижение теплоемкости термопары и, как следствие, увеличение скорости теплопередачи от среды к рабочему термоспаю 5. Дополнительное увеличение коэффициента теплопередачи достигается за счет аэродинамического торможения на плоской части лопатки 4. Для увеличения прочности и стойкости, к вибрационным и газодинамическим нагрузкам введена конусообразная насадка 9, навинченная по резьбе 8 на корпус 1 термопары. Конусообразная насадка 9 перед лопаткой 4 заканчивается герметичной развальцовкой 10. Внутри конусообразной насадки 9 выполнена уплотненная термо- и электроизоляционная порошковая засыпка 11. Термопровода в области уменьшающегося диаметра, а также в области лопатки 4 выполнены таким образом, что имеют диаметр, уменьшающийся пропорционально уменьшению диаметра трубки 3 и далее сохраняющийся постоянным внутри уплощенной лопатки 4. Термопровода внутри трубки 3 и лопатки 4 изолированы между собой и от трубки 3 с помощью порошкового изолятора.

Устройство работает следующим образом. Устройство устанавливается в газоходе 6 с помощью накидной гайки 7 таким образом, что лопатка 4 плоской частью располагается поперек направления газового потока. Рабочий термоспай 5 термопары, расположенный в торце лопатки 4, воспринимает температуру газового потока и формирует электрический потенциал, пропорциональный измеряемой температуре.

Указанное исполнение трубки 3 и лопатки 4, которые выступают за пределы корпуса 1, обеспечивает пониженную термическую инерцию конструкции в сочетании с механической прочностью. Пониженная термическая инерция конструкции позволяет обеспечить измерение температуры быстропротекающих высокотемпературных процессов в газоходе 6. Дополнительное повышение быстродействия достигается за счет установки плоской части лопатки 4 поперек газового потока, что приводит к повышению теплопередачи от среды к рабочему термоспаю за счет его аэродинамического торможения на лопатке 4 и улучшения теплообмена между ними.

Для повышения механической прочности и устойчивости термопары за счет исключения резонансных явлений и разрушения выступающей за пределы корпуса 1 сужающейся металлической трубки 3 термопары с лопаткой 4 в условиях воздействия вибрационных нагрузок и газодинамических нагрузок используется конусообразная насадка 9 с герметичной развальцовкой 10, заполненная уплотненной термо- и электроизоляционной порошковой засыпкой 11, которая снижает добротность механической колебательной системы: выступающая за пределы корпуса 1 сужающаяся трубка 3 термопары - лопатка 4.

Указанное позволяет снизить амплитуду колебаний указанной конструкции при воздействии соответствующих по частоте вибрационных и газодинамических нагрузок и тем самым исключить резонанс и разрушение конструкции.

Для предотвращения излишних механических нагрузок на выступающую часть трубки 3 и лопатку 4 от воздействия скоростного напора газовой среды служит перфорированный металлический наконечник 2.

Экспериментально установлено, что стабильная работа устройства достигается при вышеуказанных размерах, а введение конусообразной насадки с термо- и электроизоляционной засыпкой не влияет на быстродействие устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ | 2012 |

|

RU2522838C1 |

| Устройство для измерения температуры поверхности газохода | 2019 |

|

RU2700727C1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808218C1 |

| Переносный прибор для измерения температуры почвы и т.п. | 1940 |

|

SU58596A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ | 2016 |

|

RU2619360C1 |

| Неплавящийся электрод | 1984 |

|

SU1224127A1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808217C1 |

| Датчик пульсаций температуры потока жидкости | 1980 |

|

SU922541A1 |

| Устройство для измерения давления и температуры газового потока | 1982 |

|

SU1026026A1 |

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

Изобретение относится к термометрии и может быть использовано для измерения температуры быстропротекающих высокотемпературных процессов в газодинамике в условиях воздействия повышенных вибрационных нагрузок. Предложено устройство для измерения температуры газовых потоков, содержащее защитный металлический перфорированный наконечник, термопару, проходящую в металлическом корпусе, выступающая часть которой выполнена в виде металлической трубки диаметром d и заканчивающаяся уплощенной лопаткой, торец которой является термоспаем, металлическая трубка имеет уменьшающийся в сторону уплощенной лопатки диаметр, равный 0,4÷0,5 d непосредственно перед лопаткой, а уплощенная лопатка имеет следующие размеры: длина 0,3÷0,4 d, ширина 0,7÷0,8 d, толщина 0,1÷0,2 d. При этом внутри металлической трубки размещены термопровода, изолированные друг от друга и от трубки, переходящей в уплощенную лопатку и имеющие диаметр, уменьшающийся пропорционально уменьшению диаметра трубки и сохраняющийся постоянным внутри уплощенной лопатки. Введен металлический корпус со стороны набегающего газового потока, имеющий резьбу, на которую навинчивается конусообразная насадка, вершиной доходящая до основания лопатки и заканчивающаяся герметичной развальцовкой у ее основания, а внутри конусообразная насадка заполнена уплотненной термо- и электроизоляционной порошковой засыпкой. Технический результат - повышение механической прочности и устойчивости термопары за счет исключения разрушения выступающего за пределы корпуса сужающейся металлической трубки термопары в условиях воздействия вибрационных и газодинамических нагрузок при сохранении быстродействия устройства. 1 ил.

Устройство для измерения температуры газовых потоков, содержащее защитный металлический перфорированный наконечник, термопару, проходящую в металлическом корпусе, выступающая часть которой выполнена в виде металлической трубки диаметром d и заканчивающаяся уплощенной лопаткой, торец которой является термоспаем, металлическая трубка имеет уменьшающийся в сторону уплощенной лопатки диаметр, равный 0,4÷0,5 d непосредственно перед лопаткой, а уплощенная лопатка имеет следующие размеры: длина 0,3÷0,4 d, ширина 0,7÷0,8 d, толщина 0,1÷0,2 d, при этом внутри металлической трубки размещены термопровода, изолированные друг от друга и от трубки, переходящей в уплощенную лопатку и имеющие диаметр, уменьшающийся пропорционально уменьшению диаметра трубки и сохраняющийся постоянным внутри уплощенной лопатки, отличающееся тем, что металлический корпус со стороны набегающего газового потока имеет резьбу, на которую навинчивается конусообразная насадка, вершиной доходящая до основания лопатки и заканчивающаяся герметичной развальцовкой у ее основания, а внутри конусообразная насадка заполнена уплотненной термо- и электроизоляционной порошковой засыпкой.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ | 2012 |

|

RU2522838C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ | 2016 |

|

RU2619360C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АГРЕССИВНЫХ РАСПЛАВОВ | 1997 |

|

RU2117265C1 |

| Самолетный термометр | 1960 |

|

SU134052A1 |

| Устройство для измерения теплового состояния поверхности горячего металла | 1991 |

|

SU1771872A1 |

| АВТОМАТИЧЕСКИЙ ПОПЛАВКОВЫЙ РЕГУЛЯТОР ВЫСОТЫ ПОДЪЕМА В ТРЕНИРОВОЧНЫХ БАРОКАМЕРАХ | 1950 |

|

SU90555A1 |

| US 4646578 A 03.03.1987. | |||

Авторы

Даты

2022-08-09—Публикация

2021-09-14—Подача