2. Электрод по п. 1, о т л и - чающийся тем, что, с целью повышения стойкости длектрода при работе на токах, свьппе 300 А; отверИзобретение относится к сварке в среде защитных газов (преимущественно инертных)5 а конкретно к неплавящимся электродам, и может быть использовано в тех областях машиностроения в которых этот способ сварки находит применение.

Целью изобретения является создание конструкции неплавящегося электрода, обладающей технологической универсальностью и позволяющей повысить глубину проплавления свариваемых кромок путем стабилизации мощности сварочной дуги в широком интервале токовых нагрузок.

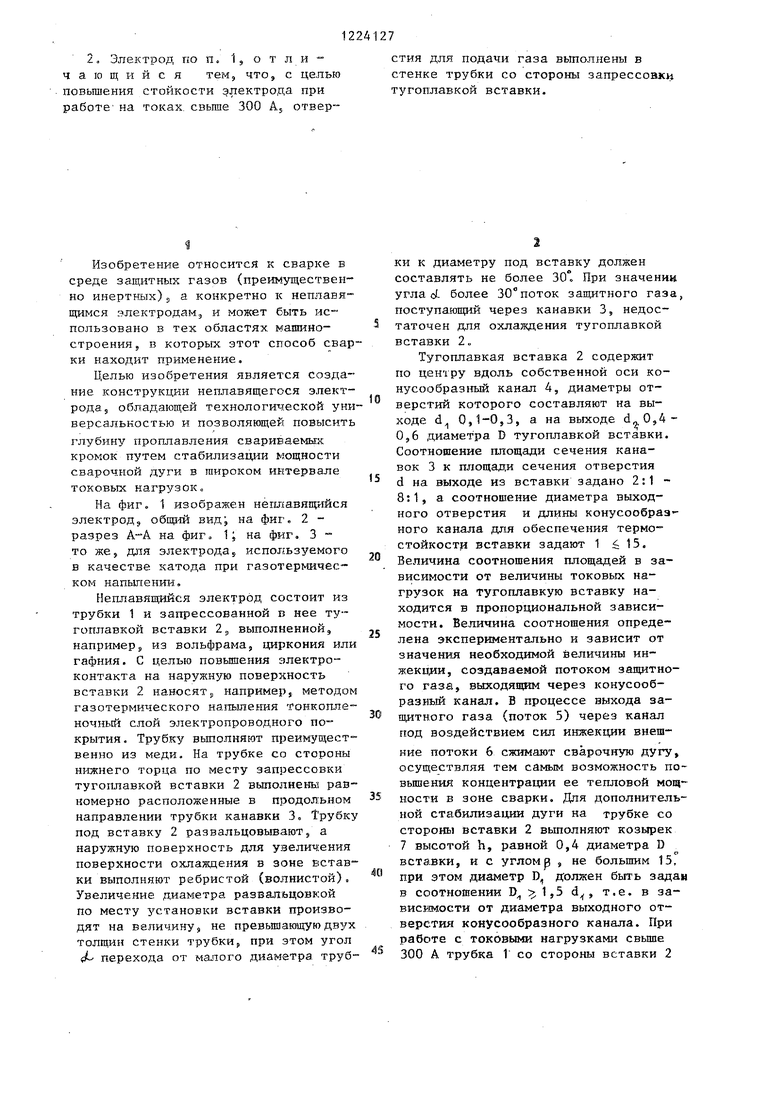

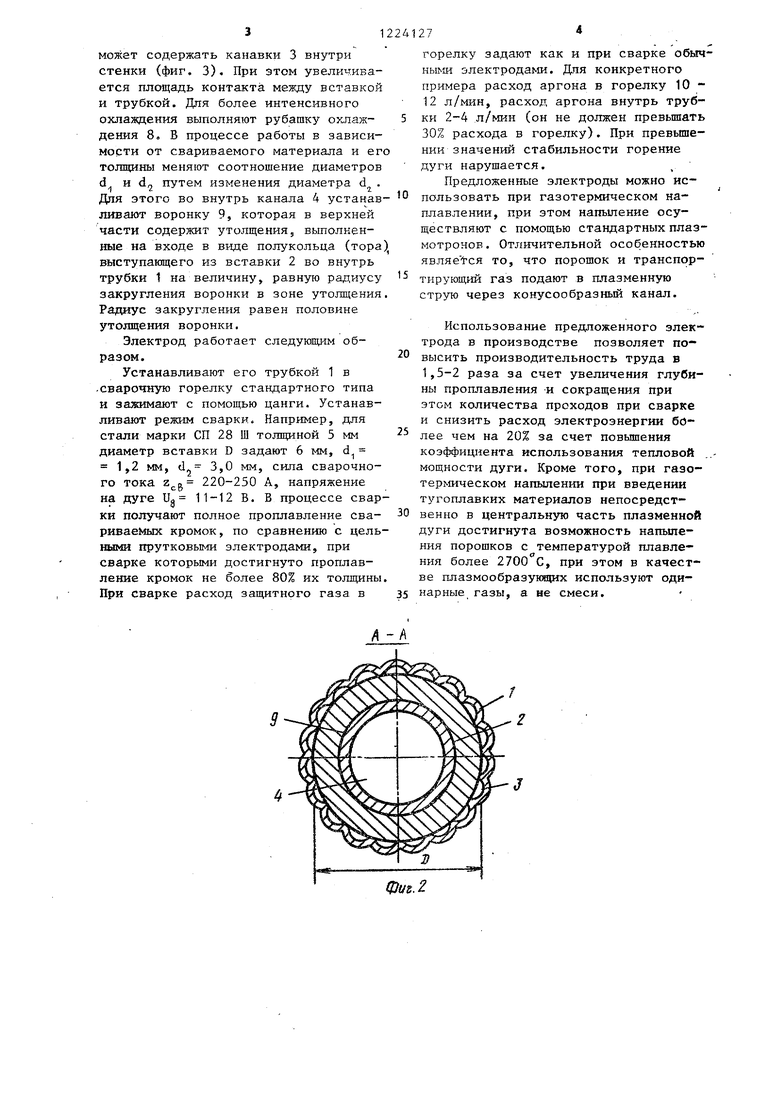

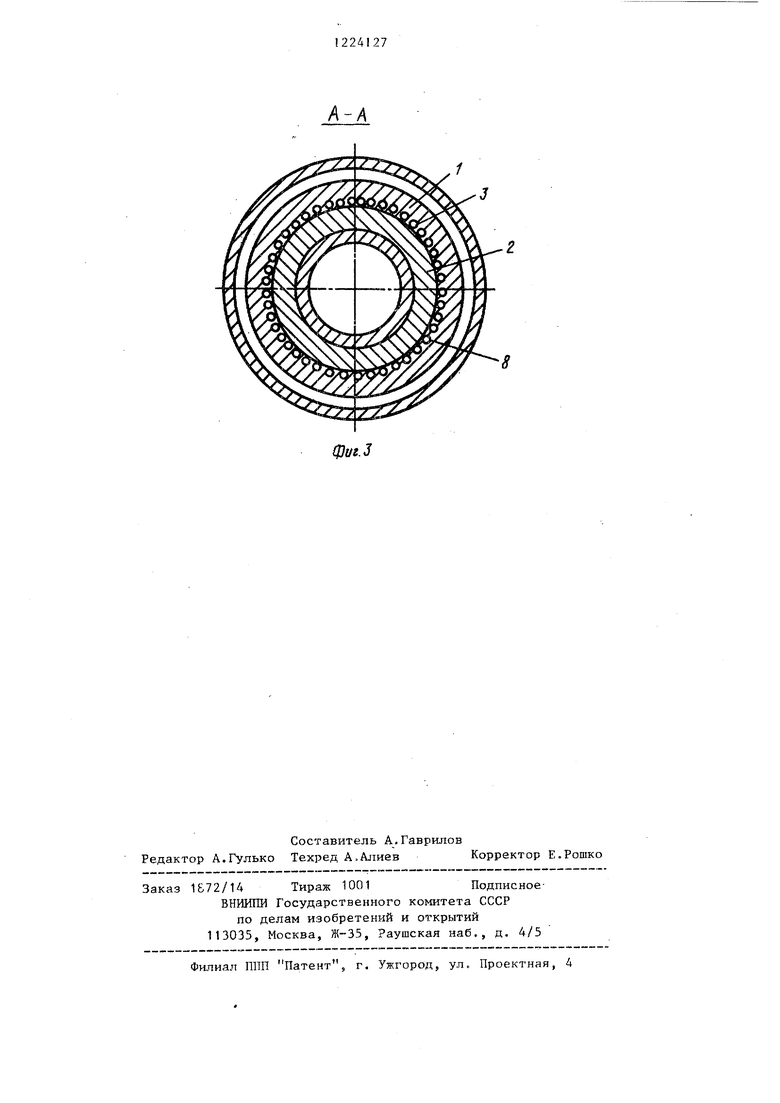

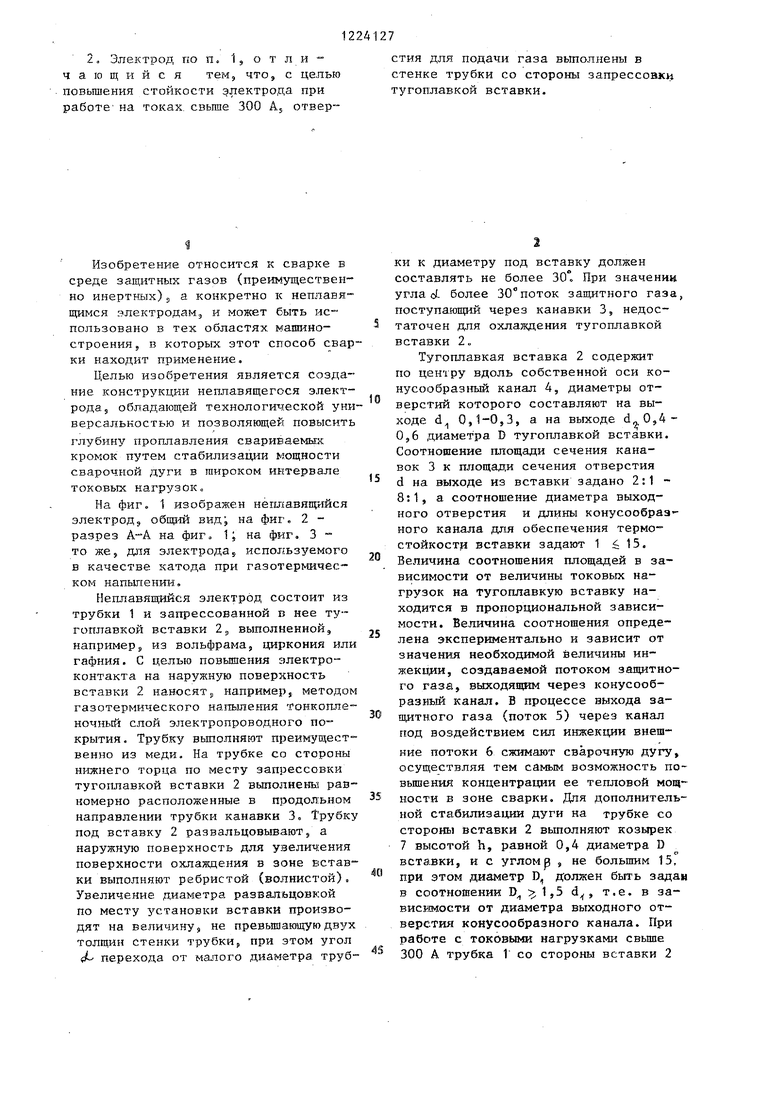

На фиг. 1 изображен негшавящийся электрод, общий вид; на фиг, 2 - разрез А-А на фиг„ 1; на фиг, 3 то же, для электрода5 используемого в качестве катода при газотермичес- ком напьшении.

Неплавящийся электрод состоит из трубки 1 и запрессованной в нее тугоплавкой вставки 2р выполненной, например у из вольфрама, циркония или гафния. С целью повышения электро- контакта на наружную поверхность вставки 2 наносят 5 например методом газотермического напыления тонкопле- ночньй слой электропроводного покрытия. Трубку выполняют преимущественно из меди. На трубке со стороны нижнего торца по месту запрессовки тугоплавкой вставки 2 выполненк равномерно расположенные в продольном направлении трубки канавки 3, Трубку под вставку 2 развальцовывают/ а наружную поверхность для увеличения поверхности охлаждения в зоне вставки выполняют ребристой (волнистой). Увеличение диаметра развальцовкой по месту установки вставки производят на величину, не превьшающуюдвух толщин стенки трубки, при этом угол перехода от малого диаметра трубстия для подачи газа вьтолнены в стенке трубки со стороны запрессовки тугоплавкой вставки.

I

ки к диаметру под вставку должен составлять не более 30° При значении угла oL более 30°поток защитного газа, поступающий через канавки 3, недостаточен для охлаждения тугоплавкой вставки 2„

Тугоплавкая вставка 2 содержит по центру вдоль собственной оси конусообразный канал 4, диаметры отверстий которого составляют на выходе d 0,1-0,3, а на выходе d 0,4- 0,6 диаметра D тугоплавкой вставки. Соотношение площади сечения канавок 3 к площади сечения отверстия d на выходе из вставки задано 2:1 - 8:1, а соотношение диаметра выходного отверстия и длины конусообразного канала для обеспечения термо- стойкостр вставки задают 1 15, Величина соотношения площадей в зависимости от величины токовых нагрузок на тугоплавкую вставку находится в пропорциональной зависимости. Величина соотношения определена экспериментально и зависит от значения необходимой величины ин- жекции, создаваемой потоком защитного газа, выходящим через конусообразный канал. В процессе выхода защитного газа (поток 5) через канал под воздействием сил инжекции внешние потоки 6 сжимают сварочную дугу, осуществляя тем самым возможность повышения концентрации ее тепловой мощности в зоне сварки. Для дополнительной стабилизации дуги на трубке со стороны вставки 2 вьшолняют козырек 7 высотой h, равной 0,4 диаметра D вставки, и с угломр , не большим 15Г при этом диаметр D, должен быть задан в соотношении Q,,5 d , т.е. в зависимости от диаметра выходного от- верстп51 конусообразного канала. При работе с токовыми нагрузками свьше 300 А трубка 1 со стороны вставки 2

может содержать канавки 3 внутри стенки (фиг. 3). При этом увеличивается площадь контакта между вставкой и трубкой. Для более интенсивного охлаждения выполняют рубашку охлаждения 8, В процессе работы в зависимости от свариваемого материала и ег толщины меняют соотношение диаметров d и d путем изменения диаметра d, . Для этого во внутрь канала 4 устанавливают воронку 9, которая в верхней части содержит утолщения, выполненные на входе в виде полукольца (тора выступающего из вставки 2 во внутрь трубки 1 на величину, равную радиусу закругления воронки в зоне утолщения Радиус закругления равен половине утолщения воронки.

Электрод работает следующим образом.

Устанавливают его трубкой 1 в .сварочную горелку стандартного типа и зажимают с помощью цанги. Устанавливают режим сварки. Например, для стали марки СП 28 Ш толщиной 5 мм диаметр вставки D задают 6 мм, d 1,2 мм, d, 3,0 мм, сила сварочного тока 220-250 А, напряжение на дуге Ug 11-12 В. В процессе сварки получают полное проштавление свариваемых кромок, по сравнению с цельными прутковыми электродами, при сварке которыми достигнуто проплав- ление кромок не более 80% их толщины При сварке расход защитного газа в

горелку задают как и при сварке обычными элeктpoдa ш. Для конкретного примера расход аргона в горелку 10 12 л/мин, расход аргона внутрь трубки 2-4 л/мин (он не должен превышать 30% расхода в горелку). При превышении значений стабильности горение дуги нарушается.

Предложенные электроды можно использовать при газотермическом на- плавлении, при этом напыление осуществляют с помощью стандартных плазмотронов. Отличительной особенностью являe tcя то, что порошок и транспортирующий газ подают в плазменную струю через конусообразный канал.

Использование предложенного электрода в производстве позволяет повысить производительность труда в 1,5-2 раза за счет увеличения глубины проплавления и сокращения при этом количества проходов при сварке и снизить расход электроэнергии более чем на 20% за счет повышения коэффициента использования тепловой ..- мощности дуги. Кроме того, при газотермическом напылении при введении тугоплавких материалов непосредственно в центральную часть плазменной дуги достигнута возможность напьте- ния порошков с температурой плавления более 2700 С, при этом в качестве плазмообразумщих используют одипарные газы, а не смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| Способ сварки плавлением стальных листов,плакированных титаном | 1982 |

|

SU1127717A1 |

| Горелка для сварки неплавящимся электродом | 1981 |

|

SU1011350A1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| Неплавящийся электрод для дуговой сварки | 1978 |

|

SU789260A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Неплавящийся электрод для дуговой сварки и способ его изготовления | 1986 |

|

SU1341871A1 |

| Состав электродного покрытия | 1980 |

|

SU941116A1 |

Фт.2

8

| Неплавящийся электрод | 1982 |

|

SU1057216A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-04—Подача