Изобретение относится к технологии углеграфитовых материалов, в частности, к получению малозольного графита, который может быть использован в качестве конструкционного материала в атомной энергетике, теплотехнике, для изготовления тиглей для плавки металлов, многокомпонентного стекла, трубчатых нагревателей, а также как исходное сырье для получения коллоидного графита, окиси графита и расширенного графита.

Известен способ получения малозольного графита [SU 1599303, опубл. 1990.10.15], предусматривающий спекание порошка графитового флотоконцентрата с кальцинированной содой Na2CO3 при 900°С, промывку и фильтрацию продукта спекания водой при рН 7-8, обработку полученной суспензии 5% серной кислотой H2SO4, ее магнитогидродинамическую обработку при напряженности магнитного поля 60-110 кА/м и перемешивании со скоростью 2-8 м/с, дополнительную промывку при том же значении рН с фильтрацией и высушиванием очищенного продукта. В результате получают графит с зольностью 0,22-0,26%. Недостатками известного способа являются его высокая энергоемкость, обусловленная использованием высокотемпературного процесса спекания графитового флотоконцентрата с кальцинированной содой Na2CO3, и высокое содержание золы в конечном продукте, свидетельствующее о недостаточно высокой степени его очистки.

Известен способ очистки природного графита [RU 2141449, опубл. 1999.11.20], предусматривающий смешивание порошка графита с водным раствором щелочи, преимущественно с 40-50% раствором NaOH, спекание полученной реакционной смеси при 350°С в течение 3 ч при перемешивании, промывку полученного спека в пульсационной колонне пульсирующим потоком 5,0-7,5% азотной кислоты HNO3, подаваемым противоточно со скоростью 1,7-3,0 м/ч и частотой пульсации 25-35 импульсов в минуту при расходе кислоты около 5 л/кг графита, и последующую промывку водой в таком же пульсирующем режиме. Осадок отделяют на нутч-фильтре и высушивают при 200°С. Зольность графита уменьшается с 7% до 0,04-0,48%. Как видно, зольность графита после очистки остается относительно высокой, что является недостатком известного способа.

Известен способ очистки графита с зольностью 7%, полученного в результате флотации природного графита [RU 2602124, опубл. 2016.11.10], включающий фторирование исходного сырья и его термическую обработку, согласно которому графит перемешивают с водным раствором бифторида аммония в соотношении, обеспечивающем получение густой тестообразной массы, которую нагревают со скоростью ~1 град/мин до температуры 190-200°С, выдерживают при этой температуре 30 минут, затем увеличив скорость нагревания до ~2-5 град/мин, повышают температуру до 400°С и выдерживают реакционную смесь при достигнутой температуре в течение 2 часов. Полученный продукт охлаждают до комнатной температуры и повторно обрабатывают водным раствором бифторида аммония с получением тестообразной массы, которую снова нагревают до температуры 190-200°С и выдерживают при этой температуре в течение 2 часов. После охлаждения до комнатной температуры полученный продукт выщелачивают при 70°С в течение 1 часа либо 10% раствором соляной кислоты при отношении Т:Ж=1:8, либо 15% раствором азотной кислоты при Т:Ж=1:5, затем фильтруют, промывают осадок водой до нейтральной реакции и высушивают с получением очищенного графита. Известный способ обеспечивает практически полное удаление примесей, в том числе, свободного кварца и алюмосиликатов, с получением графита чистотой 99,97-99,98%. Однако достаточно высокая (до 400°С) температура двухстадийной термообработки реакционной смеси, содержащей БФА, с учетом ступенчатого нагрева и выдержки при промежуточной температуре, а также проведение процесса кислотного выщелачивания при нагревании (70°С) требуют дорогостоящего коррозионностойкого аппаратурного оформления, включающего реакторы из графита или платины, что в значительной мере усложняет и удорожает известный способ, снижает его рентабельность. Отрицательно сказывается на рентабельности известного способа также необходимость решения экологической проблемы, связанной с образованием значительных объемов жидких отходов в виде кислых растворов.

В качестве наиболее близкого к предлагаемому выбран один из вариантов способа очистки зольного графита, описанного в патенте РФ №2740746, опубл. 2021.01.20, на изобретение «Способ очистки зольного графита (варианты).

Согласно варианту известного способа, выбранному в качестве прототипа, реакционную смесь очищаемого зольного графита с водным раствором бифторида аммония подвергают термообработке при 60-70°С в течение 4-6 ч. После чего охлажденный до комнатной температуры продукт обрабатывают десятикратным по объему 2% раствором БФА, затем отфильтровывают с одновременным промыванием непосредственно на фильтре новой порцией 2% раствора БФА. Отфильтрованный и промытый упомянутым раствором продукт смешивают с раствором бисульфата аммония NH5SO4 (БСА) и прокаливают при 350-370°С в течение 4,0-4,5 ч. После охлаждения до комнатной температуры прокаленный продукт распульповывают в воде, отфильтровывают с одновременным промыванием водой и направляют на сушку, после чего получают графит с содержанием основного вещества не ниже 99,90%.

К недостаткам известного способа следует отнести недостаточно высокую эффективность и рентабельность, которые являются результатом термообработки реакционной смеси очищаемого графита с БФА при невысокой температуре, которая не обеспечивает необходимой полноты фторирования примесей, содержащихся в продукте, что вызывает необходимость дополнительной двукратной обработки с применением БФА, усложняющей известный способ и увеличивающей расход дорогостоящего реагента; кроме того, отрицательный вклад, снижающий эффективность и рентабельность известного способа, дают многочасовая продолжительность этапа термообработки с применением БФА и высокая энергоемкость этапа термообработки с применением БСА.

Задачей изобретения является создание эффективного высокорентабельного и технологически несложного способа очистки зольного графита.

Технический результат предлагаемого способа заключается в повышении его эффективности и рентабельности за счет упрощения технологической схемы с уменьшением продолжительности осуществления, а также за счет снижения расхода БФА.

Указанный технический результат достигают способом очистки зольного графита, предусматривающим его фторирование путем смешивания с водным раствором бифторида аммония, термическую обработку подготовленной реакционной смеси с последующим охлаждением полученного продукта до комнатной температуры, его промывку и термообработку с бисульфатом аммония, с последующим охлаждением, промывкой и высушиванием, в котором, в отличие от известного, термическую обработку реакционной смеси зольного графита с бифторидом аммония проводят в интервале температур 150-160°С в течение 2,5-3,0 часов при массовом соотношении зольного графита и бифторида аммония, равном 1:0,40-0,45, профторированный продукт, охлажденный до комнатной температуры, промывают водой, смешивают с раствором бисульфата аммония и подвергают эту смесь термообработке при температуре 250-260°С в течение 2-3 часов, после охлаждения полученного продукта до комнатной температуры его распульповывают в воде, фильтруют, промывают водой непосредственно на фильтре и высушивают при 60-70°С.

В предпочтительном варианте осуществления предлагаемого способа массовое соотношение очищаемого графита и бисульфата аммония на стадии термической обработки их смеси преимущественно составляет 1: (0,80-0,87).

Процесс осуществляют следующим образом.

Зольный графит с зольностью 5-7%, полученный в результате флотации природного графита, перемешивают с бифторидом аммония NH4(HF2) (БФА), растворенным в небольшом количестве воды с получением густой тестообразной массы, для этого исходные компоненты берут в массовом соотношении БФА: графит = (0,40-0,45): 1, и перемешивают до полной однородности.

С другой стороны, выбор указанного соотношения определяется тем, что при использовании меньшего количества БФА не обеспечивается полное удаление кремния из очищаемого графита, а увеличение этого количества с выходом за пределы заявляемого интервала концентраций не приводит к улучшению показателей очистки, при этом чревато излишним расходом дорогостоящего реактива.

Подготовленную реакционную смесь подвергают термообработке при 150-160°С в течение 2,5-3,0 часов.

Как оказалось, заявляемый в предлагаемом способе температурный режим термообработки очищаемого зольного графита с БФА обеспечивает наиболее полное фторирование основных содержащихся в нем примесей и, соответственно, высокую степень очистки.

Полученный продукт фторирования, содержащий графит и фторидные соединения примесей, преимущественно кремния, кальция, железа, алюминия и магния, оставляют для охлаждения до комнатной температуры (20-24°С), после чего промывают водой, отфильтровывают и соединяют с бисульфатом аммония, смешанным с небольшим количеством воды, соблюдая массовое соотношение БСА : графит = (0,80-0,87):1, и тщательно перемешивают. Реакционную смесь очищаемого графита с БСА подвергают термообработке при температуре 250-260°С в течение 2-3 часов. После охлаждения полученного продукта до комнатной температуры, его распульповывают в воде, отфильтровывают и непосредственно на фильтре промывают водой.

Отфильтрованный и промытый графит высушивают при температуре 60-70°С.

В очищенном таким образом графите содержание основного вещества составляет не менее 99,95%.

Примеры конкретного осуществления способа

Предварительно готовили фторирующий агент с использованием бифторида аммония. Для этого смешивали хорошо растворимый бифторид аммония (аммоний фтористый кислый) марки ЧДА с чистотой не менее 99% с небольшим количеством воды. Подлежащий очистке графит, смешанный в заявляемом массовом соотношении с подготовленным фторирующим агентом, подвергали термообработке в заявляемых условиях.

Второй этап обработки профторированного и промытого водой графита проводили после его охлаждения до комнатной температуры с использованием бисульфата аммония (БСА), предварительно смешанного с небольшим количеством воды.

Содержание примесей в графите определяли по остаточной зольности, в соответствии с ГОСТ 17818.4-90, согласно которому определяли остаток, полученный после озоления навески графита при температуре 900-1000°С.

Навеску графита помещали в фарфоровый тигель, предварительно прокаленный в электропечи при температуре (900±100)°С до постоянной массы, постепенно нагревали до (900±100)°С и выдерживали при этой температуре не менее 1 часа. Термообработку вели дробно, по 15 мин, при этом каждый раз охлаждали тигель в эксикаторе и взвешивали, пока разница в двух полученных результатах не оказывалась меньше 0,001 г. Для расчета брали последнее показание взвешивания.

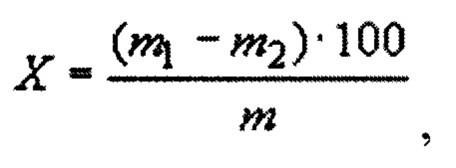

Массовую долю зольного остатка (X) в % подсчитывали по формуле:

где m1 - масса навески графита с тиглем после прокаливания, г;

m2 - масса пустого тигля, г;

m3 - масса навески графита, г.

Соответственно чистоту малозольного графита (в процентах) как результат очищающей обработки предлагаемым способом находили простым расчетом: (100-Х)%.

Пример 1

Навеску 10 г зольного графита с зольностью 7%, полученного в результате флотации природного графита, перемешивали с 4 г бифторида аммония NH4HF2, растворенными в 7 мл воды.

Приготовленную густую тестообразную массу нагревали во фторопластовом стакане до 150°С и выдерживали при указанной температуре в течение 2,5 часов. Профторированный продукт, остывший до 22°С, распульповывали в воде, затем его профильтровали, промыли водой непосредственно на фильтре, после чего перемешали с 15 мл раствора, содержащего 8,7 г бисульфата аммония (1:0,87), который предварительно приготовили путем добавления к раствору, содержащему 5 г сульфата аммония в 15 мл воды, эквимолярного количества (3,8 г) серной кислоты. Полученную реакционную массу нагрели до 250°С и выдерживали при достигнутой температуре в течение 2 часов. После охлаждения полученного продукта до комнатной температуры его распульповывали в воде, затем профильтровали и промыли водой непосредственно на фильтре. Промытый продукт высушили при 60°С.

Чистота полученного таким образом малозольного графита, которую нашли по методике, описанной в ГОСТ 17818.4-90, составила 99,95%.

Пример 2

Навеску 10 г зольного графита с зольностью 7%, полученного в результате флотации природного графита, перемешивали с 4,5 г БФА, растворенными в 7 мл воды. После тщательного перемешивания приготовленную густую тестообразную массу поместили во фторопластовый стакан и выдержали при температуре 160°С в течение 3,0 часов. Полученный продукт, охлажденный до 20°С, распульповывали в воде, после чего профильтровали и промыли водой непосредственно на фильтре, после этого перемешали с 15 мл раствора, содержащего 8 г бисульфата аммония (1:0,80), который предварительно приготовили путем добавления к раствору, содержащему 4,6 г сульфата аммония в 15 мл воды, эквимолярного количества (3,5 г) серной кислоты. Полученную реакционную массу нагрели до 260°С и выдержали при достигнутой температуре в течение 3 часов. После охлаждения полученного продукта до комнатной температуры его распульповывали в воде, профильтровали, промыли водой непосредственно фильтре и высушили при 60°С.

Чистота полученного малозольного графита, определенная в соответствии с ГОСТ 17818.4-90, составила 99,97%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки зольного графита (варианты) | 2020 |

|

RU2740746C1 |

| СПОСОБ ОЧИСТКИ ЗОЛЬНОГО ГРАФИТА | 2021 |

|

RU2755989C1 |

| СПОСОБ ОЧИСТКИ ЗОЛЬНОГО ГРАФИТА | 2015 |

|

RU2602124C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2572415C1 |

| Способ очистки флюоритового концентрата | 1990 |

|

SU1723036A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| Способ переработки датолитового концентрата | 2019 |

|

RU2731225C1 |

| Способ переработки вольфрамовых концентратов | 2022 |

|

RU2785560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

Изобретение относится к технологии получения малозольного графита, который может быть использован в качестве конструкционного материала в атомной энергетике, теплотехнике, для изготовления тиглей для плавки металлов, для получения многокомпонентного стекла, трубчатых нагревателей, а также является исходным сырьем для получения коллоидного графита, оксида графита и расширенного графита. Способ очистки зольного графита включает его фторирование путем смешивания с водным раствором бифторида аммония. Затем проводят термическую обработку реакционной смеси при 150-160°С в течение 2,5-3,0 ч при массовом соотношении графита и бифторида аммония, равном 1:0,40-0,45. Профторированный продукт, охлажденный до комнатной температуры, промывают водой, смешивают с раствором бисульфата аммония и подвергают эту смесь термообработке при 250-260°С в течение 2-3 ч. После охлаждения продукта до комнатной температуры его распульповывают в воде, фильтруют, промывают водой непосредственно на фильтре и высушивают при 60-70°С. Изобретение позволяет повысить эффективность способа за счет упрощения технологической схемы, уменьшения продолжительности осуществления, снижения энергозатрат и расхода бифторида аммония. 1 з.п. ф-лы, 2 пр.

1. Способ очистки зольного графита, предусматривающий его фторирование путем смешивания с водным раствором бифторида аммония, термическую обработку подготовленной реакционной смеси с последующим охлаждением полученного продукта до комнатной температуры, его промывку и термообработку с бисульфатом аммония с последующим охлаждением, промывкой и высушиванием, отличающийся тем, что термическую обработку реакционной смеси зольного графита с бифторидом аммония проводят в интервале температур 150-160°С в течение 2,5-3,0 ч при массовом соотношении зольного графита и бифторида аммония, равном 1:0,40-0,45, профторированный продукт, охлажденный до комнатной температуры, промывают водой, смешивают с раствором бисульфата аммония и подвергают эту смесь термообработке при температуре 250-260°С в течение 2-3 ч, после охлаждения полученного продукта до комнатной температуры его распульповывают в воде, фильтруют, промывают водой непосредственно на фильтре и высушивают при 60-70°С.

2. Способ по п. 1, отличающийся тем, что массовое соотношение графита и бисульфата аммония на стадии термической обработки их смеси составляет 1:(0,80-0,87).

| СПОСОБ ОЧИСТКИ ЗОЛЬНОГО ГРАФИТА | 2015 |

|

RU2602124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 0 |

|

SU316650A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРОВОПОТЕРИ | 2003 |

|

RU2238670C1 |

| СТАЛЬ | 1992 |

|

RU2012684C1 |

| CN 111137883 A, 12.05.2020 | |||

| В.П.МОЛЧАНОВ и др., Разработка физико-химических основ технологии извлечения малозольного графита из высокоуглеродистых пород Цзямусы-Ханкайской провинции, Вестник ВГУИТ, 2019, т | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

2022-08-09—Публикация

2021-05-25—Подача