Изобретение относится к микроэлектронным приборам космического назначения, состоящих из нескольких полупроводниковых компонентов на твердом теле (активных кристаллов) или конструктивных элементов (пассивных чип-компонентов), сформированных внутри одной несущей подложки и сгруппированных в единую сборку и может быть использовано в составе бортовой и наземной аппаратуры космических аппаратов с высокоплотным монтажом.

Из уровня техники известно техническое решение (RU 2 659 726. Опубл. 03.07.2018. Бюл. №19 [1]), относящееся к микромодулям, содержащим бескорпусные активные кристаллы. Согласно известному техническому решению микромодуль включает в свой состав гибкую плату, снабженную металлизированными межслойными переходными отверстиями, и смонтированные на ней кристаллы бескорпусных больших интегральных схем с выступами. Припойные выступы на обратной стороне платы служат выводами микромодуля, которые затем могут быть распаяны на следующий уровень.

К недостаткам известного технического решения относятся значительные массогабаритные характеристики, низкая технологичность при изготовлении и низкая эффективность при эксплуатации бортовой аппаратуры в космическом пространстве, содержащей микромодули, из-за разнородности используемых конструкционных материалов.

Наиболее близким по технической сущности и достигаемому эффекту является техническое решение известное из (Design and Assembly Process Implementation for BGAs. IPC-7095 B. 2008. Рис. 4.12 - 4.17 [2]). Согласно известному техническому решению кристаллы устанавливаются друг над другом с применением прокладок, благодаря чему увеличивается плотность монтажа.

К недостаткам известного технического решения относятся значительные массогабаритные характеристики, низкая технологичность при изготовлении и низкая эффективность при эксплуатации в космическом пространстве бортовой аппаратуры, содержащей микромодули, из-за разнородности используемых конструкционных материалов.

Заявляемое в качестве изобретения техническое решение - «Микромодуль космического назначения» направлено на уменьшение массогабаритных характеристик, повышение технологичности конструкции, как следствие, эффективности и срока активного существования (САС) бортовой аппаратуры, содержащей микромодули, при ее эксплуатации в космическом пространстве в широком диапазоне температур [5].

Указанный результат достигается тем, что микромодуль, включающий в свой состав корпус с крышкой, основание, N чередующихся коммутационных плат, содержащих сквозные металлизированные отверстия, коммутационные металлические слои виде микрополосковых линий и диэлектрические слои, с установленными на них, электрически соединенными с каждой из них, бескорпусными кристаллами, с заливкой компаундом пространств между платами. При этом со стороны, не занятой коммутационными слоями, последовательно расположены глухие отверстия для монтажа бескорпусных кристаллов и сквозные отверстия для коммутации платы с бескорпусными кристаллами после формирования коммутационных слоев, при этом глубина глухих отверстий выбирается из соотношения

Н≤h+a,

где H - толщина бескорпусных кристаллов, мкм,

h - глубина глухого отверстия, мкм,

а - толщина адгезива после монтажа бескорпусного кристалла и отверждения, мкм.

Также, зазор, образованный стенками сквозного отверстия и контактными площадками b, выбирается из соотношения

b≥d/2, где

d - зазор, образованный стенками бескорпусного кристалла и глухого отверстия.

Высота петли сварной микропроволоки l выбирается из соотношения

l<0,7⋅D, где

D - диаметр шарика соединения, мкм.

Расстояние от контактных площадок коммутационного слоя до контактных площадок бескорпусного кристалла выбирается путем исключения температурных искажений геометрии электрических соединений в диапазоне температур от минус 120°С до +120°С.

В качестве материала диэлектрического слоя может быть выбран диэлектрик, толщина и тип которого определяется необходимостью обеспечения волнового сопротивления микрополосковых линий в пределах 50 Ом с допуском ±5%.

В качестве материала диэлектрического слоя также может быть выбран полипиромеллитимид толщиной 14±2 мкм. Для монтажа активного бескорпусного кристалла по периметру глухого отверстия используют случайно распределенные по площади спейсеры, диаметр которых r выбирают из соотношения

r<s, мкм, где

s - толщина адгезива до монтажа бескорпусного кристалла и отверждения, мкм.

Также, в качестве подложки коммутационной платы используют преимущественно высокоомный кремний. В качестве бескорпусных кристаллов используют преимущественно кристаллы на основе монокристаллического кремния. В качестве компаунда выбран полимерный отверждаемый материал с коэффициентом температурного линейного расширения в диапазоне температур от минус 120°С до +120°С, равным коэффициентом температурного линейного расширения монокристаллического кремния.

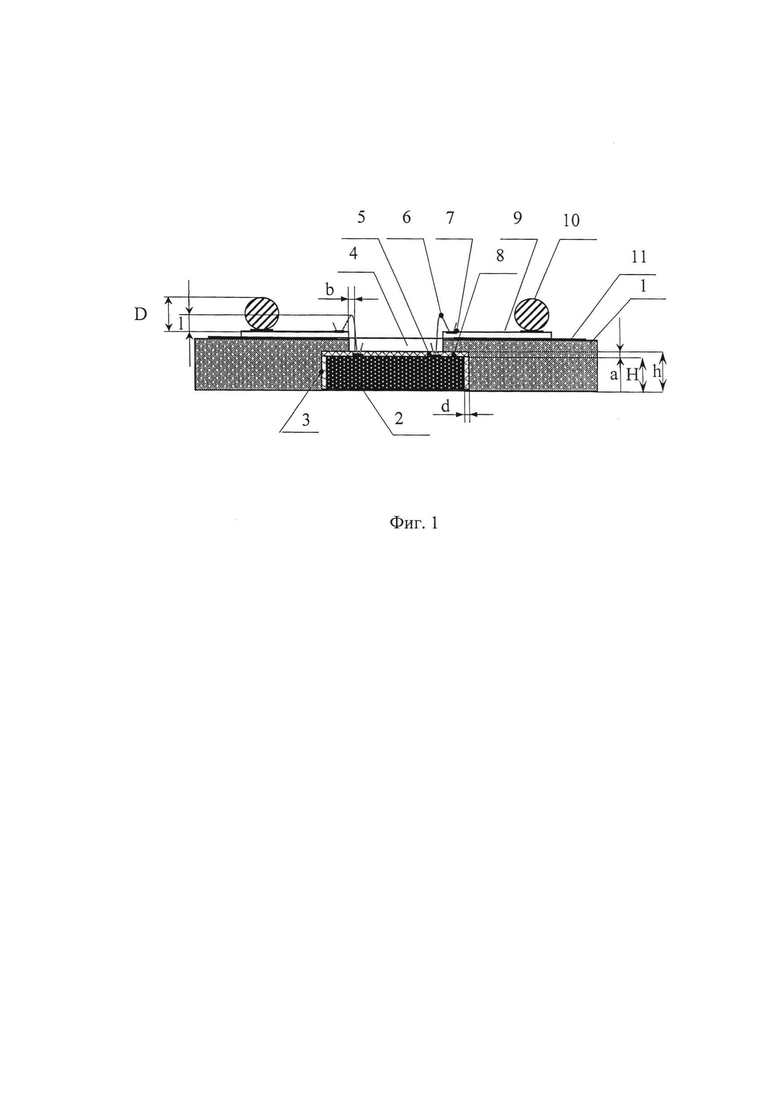

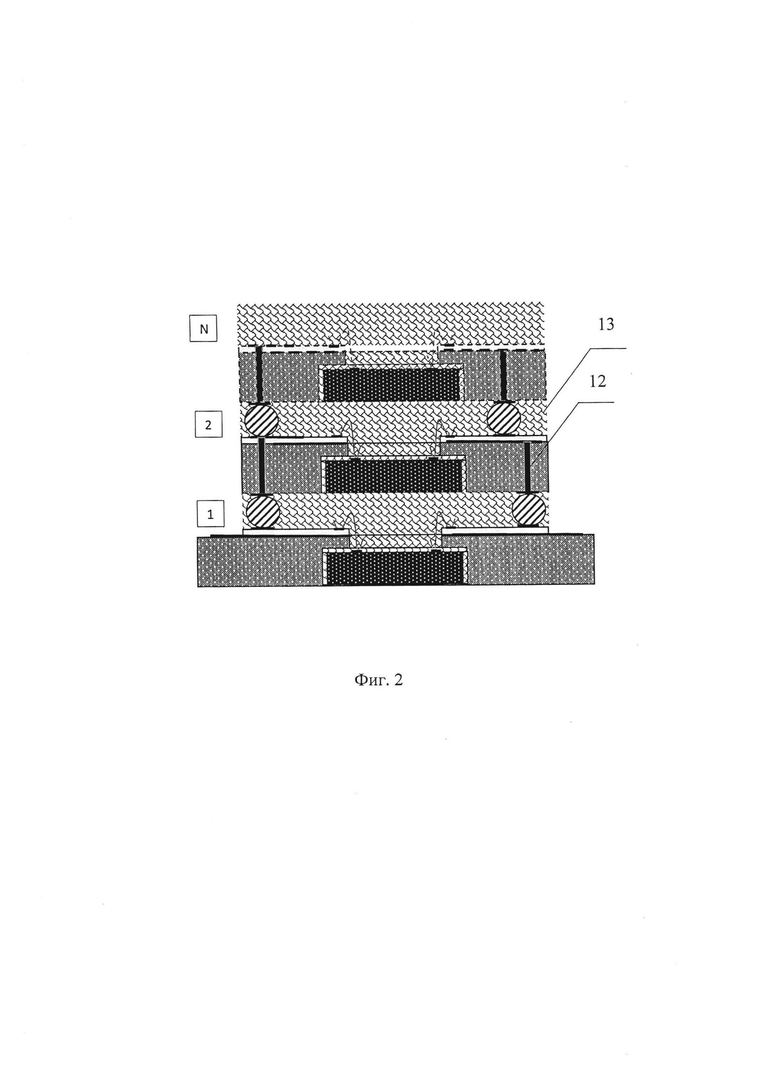

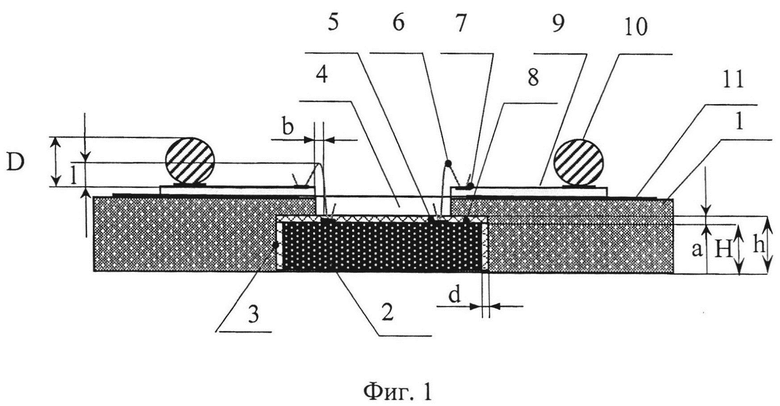

Сущность заявляемого устройства поясняется графическими материалами (фиг.1-4):

фиг. 1 - схематично представлен разрез платы микромодуля космического назначения с установленным(и) бескорпусным(и) кристаллом(ами);

фиг. 2 - схематично представлено поперечное сечение микромодуля космического назначения;

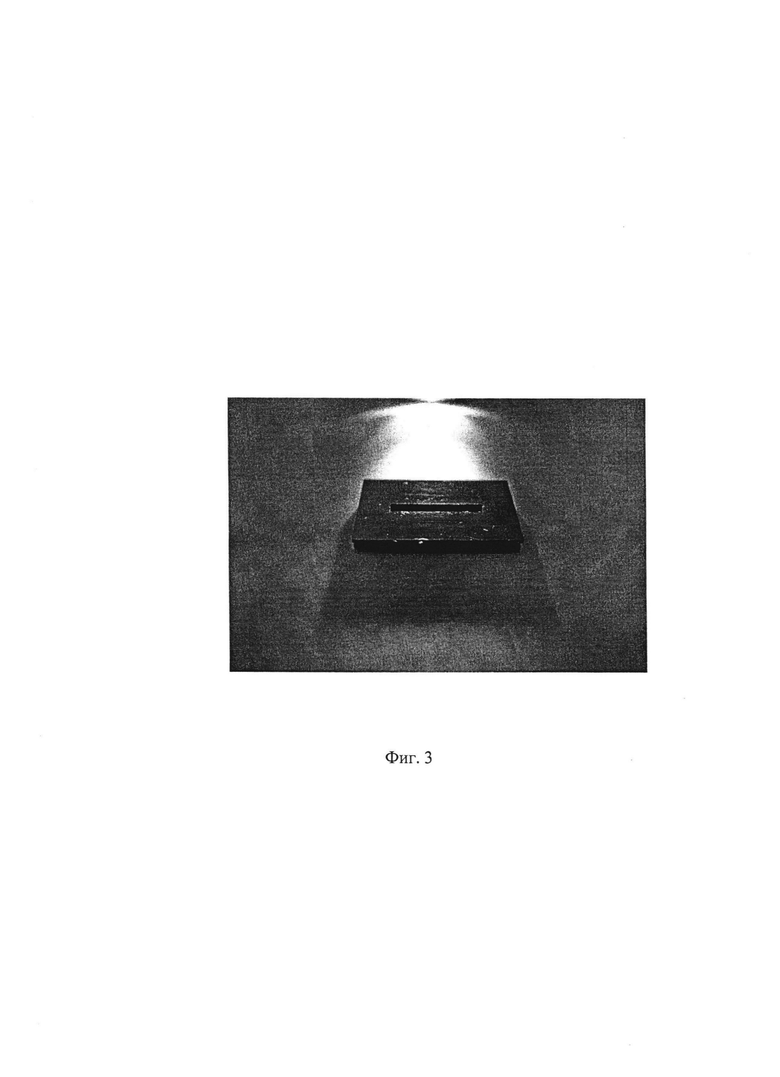

фиг. 3 - микрофотография внешнего вида изготовленного образца микромодуля с использованием компаунда, для проведения циклических испытаний;

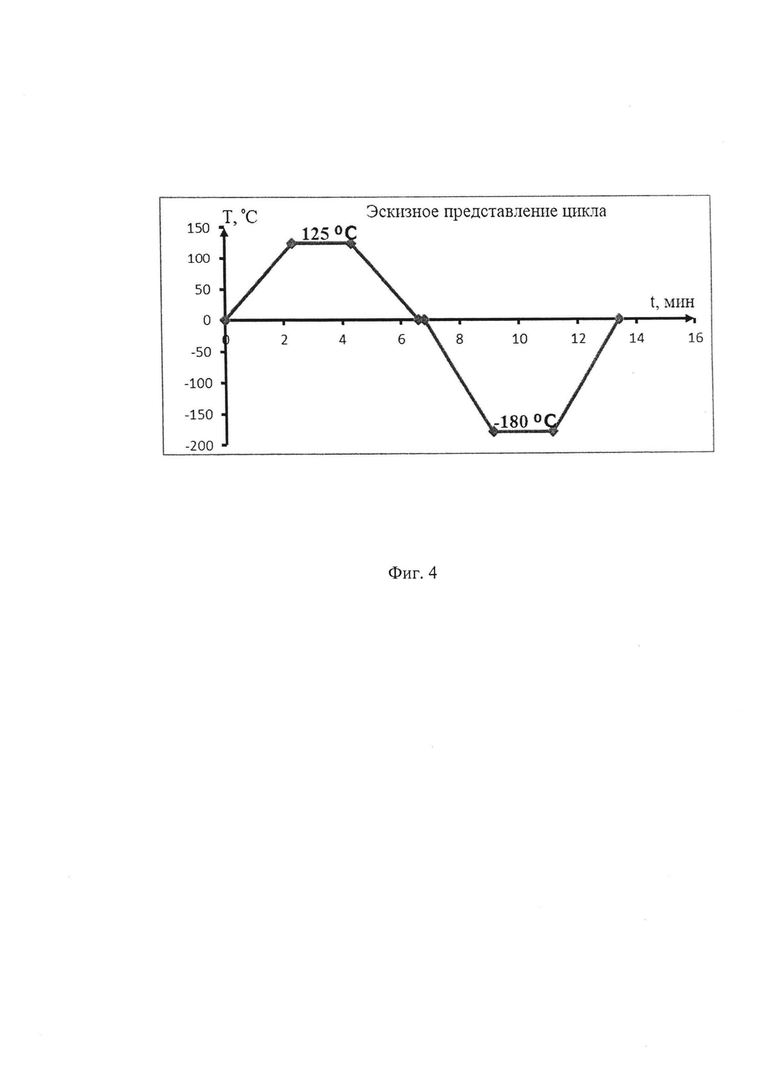

фиг. 4 - температурно-временная диаграмма одного цикла испытаний.

На фиг. 1 и фиг. 2 обозначены:

поз.1 - коммутационная плата;

поз.2 - бескорпусной кристалл;

поз.3 - глухое отверстие для монтажа бескорпусного кристалла;

поз.4 - сквозное отверстие для монтажа бескорпусного кристалла;

поз.5 - контактные площадки бескорпусного кристалла;

поз.6 - петля сварной микропроволоки;

поз.7 - контактные площадки коммутационного слоя;

поз.8 - спейсер в адгезиве для монтажа бескорпусного кристалла;

поз.9 - диэлектрический слой - полипиромеллитимид;

поз.10 - шарик соединения Flip Chip;

поз.11 - коммутационный слой;

поз.12 - компаунд;

поз.13 - сквозные металлизированные отверстия;

Н - толщина бескорпусных кристаллов, мкм;

h - глубина глухого отверстия, мкм;

а - толщина адгезива после монтажа бескорпусного кристалла и отверждения, мкм;

b - зазор, образованный стенками сквозного отверстия и контактными площадками бескорпусного кристалла;

d - зазор, образованный стенками бескорпусного кристалла и глухого отверстия;

l - высота петли сварной микропроволоки, мкм;

D - диаметр шарика соединения, мкм.

Осуществление изобретения можно пояснить следующим образом.

Как и было указано выше отличительными признаками предложенного микромодуля космического назначения являются:

- со стороны, не занятой коммутационными слоями, последовательно расположены глухие отверстия для монтажа кристаллов и сквозные отверстия для коммутации платы с бескорпусными кристаллами после формирования коммутационных слоев, при этом глубина глухих отверстий выбирается из соотношения

Н≤h+a,

где Η - толщина бескорпусных кристаллов, мкм, h - глубина глухого отверстия, мкм, а - толщина адгезива после отверждения, мкм;

- зазор, образованный стенками сквозного отверстия и контактными площадками b, выбирается из соотношения

b≥d/2,

где d - зазор, образованный стенками бескорпусного кристалла и глухого отверстия;

- высота петли сварной микропроволоки l выбирается из соотношения

l<0,7⋅D,

где D - диаметр шарика соединения, мкм;

- расстояние от контактных площадок коммутационного слоя до контактных площадок бескорпусного кристалла выбирается путем исключения температурных искажений геометрии электрических соединений в диапазоне температур от минус 120°С до +120°С;

- в качестве материала диэлектрического слоя выбран диэлектрик, толщина и тип которого определяется необходимостью обеспечения волнового сопротивления микрополосковых линий не более 50 Ом с допуском ±5%;

- в качестве материала диэлектрического слоя выбран полипиромеллитимид толщиной 14±2 мкм;

- для монтажа бескорпусного кристалла по периметру глухого отверстия используют случайно распределенные по площади спейсеры, диаметр которых г выбирают из соотношения

r<s, мкм,

где s - толщина адгезива до монтажа бескорпусного кристалла и отверждения, мкм;

- в качестве подложки коммутационной платы используют преимущественно высокоомный кремний;

- в качестве бескорпусных кристаллов используют преимущественно кристаллы на основе монокристаллического кремния;

- в качестве компаунда выбран полимерный отверждаемый материал с коэффициентом температурного линейного расширения в диапазоне температур от минус 120°С до +120°С равным коэффициентом температурного линейного расширения монокристаллического кремния.

Размещение бескорпусных кристаллов на плате со стороны не занятой коммутационными слоями, в последовательно расположенных глухих отверстиях для монтажа бескорпусных кристаллов и сквозных отверстиях для коммутации платы с бескорпусными кристаллами после формирования коммутационных слоев, позволяет уменьшить массогабаритные характеристики микромодуля и увеличивает ударопрочность за счет геометрии расположения инерционной массы. Для достижения данного технического результата выбраны также геометрические параметры микромодуля: глубина глухих отверстий; зазор, образованный стенками сквозного отверстия и контактными площадками; высота петли сварной микропроволоки.

Глубина глухих отверстий выбирается из соотношения

Н≤h+a,

где Η - толщина бескорпусных кристаллов, мкм,

h - глубина глухого отверстия, мкм,

а - толщина адгезива после монтажа бескорпусного кристалла и отверждения, мкм.

Зазор, образованный стенками сквозного отверстия и контактными площадками b бескорпусного кристалла, выбран из соотношения

b≥d/2,

где d - зазор, образованный стенками бескорпусного кристалла и глухого отверстия обусловлен требованиями электрической изоляции элементов конструкции и технологичности микромодуля.

Высота петли сварной микропроволоки l выбрана из соотношения l<0,7⋅D,

где D - диаметр шарика соединения, мкм, обусловлен требованиями электрической изоляции элементов конструкции и технологичности микромодуля.

Также, выбор геометрических параметров микромодуля и используемых для изготовления микромодуля материалов обусловлен следующим:

- выбор расстояния от контактных площадок коммутационного слоя до контактных площадок бескорпусного кристалла обусловлен требованиями исключения температурных искажений геометрии электрических соединений микромодуля в диапазоне температур эксплуатации на орбите от минус 120°С до +120°С;

- в качестве материала диэлектрического слоя выбран диэлектрик, толщина и тип которого определяется необходимостью обеспечения волнового сопротивления микрополосковых линий не более 50 Ом с допуском ±5%;

- выбор в качестве материала диэлектрического слоя полипиромеллитимида толщиной 14±2 мкм обусловлен его диэлектрическими характеристиками и исключительной термостойкостью [3], что гарантирует функционирование микромодуля в диапазоне температур эксплуатации на орбите от минус 120°С до +120°С;

- использование для монтажа бескорпусного кристалла по периметру глухого отверстия случайно распределенных по площади спейсеров, диаметр которых r выбирают из соотношения r<s, мкм, где s - толщина адгезива до монтажа бескорпусного кристалла и отверждения, мкм, обеспечивает монтаж кристалла со строго заданным, управляемым калиброванным зазором;

- использование в качестве подложки коммутационной платы преимущественно высокоомного кремния с удельным объемным сопротивлением 15 000 - 50 000 Ом⋅см и в качестве бескорпусных кристаллов преимущественно кристаллов на основе монокристаллического кремния обеспечивает функционирование микромодуля в диапазоне температур эксплуатации на орбите от минус 120°С до +120°С за счет стабильности диэлектрических характеристик и исключения термомеханических напряжений в конструкции;

- для исключения термомеханических напряжений в конструкции и надежного функционирования микромодуля в диапазоне температур эксплуатации на орбите в качестве компаунда выбран полимерный отверждаемый материал с коэффициентом температурного линейного расширения в диапазоне температур от минус 120°С до +120°С равным коэффициенту температурного линейного расширения монокристаллического кремния.

Практическое осуществление предложенного изобретения поясняется на приведенном ниже неисключительном примере испытаний тестовых образцов микромодуля, изготовленных согласно предложенному изобретению.

Для проверки компаунда способности выдерживать разрушающее воздействие циклических изменений температуры ускоренным методом, изложенном в [4] изготовлены тестовые образцы микромодуля на основе кремния в количестве 4 шт., в которых компаундом было заполнено свободное пространство между платами. Внешний вид изготовленного образца с использованием компаунда, для проведения циклических испытаний представлен на фиг.3. Используемое оборудование: стенд для испытания микромодулей в инертной среде, включающий в себя регулятор температуры ТРМ-1; секундомер «Интеграл С1»; термопара; реле времени УТ24; пинцет лабораторный металлический - инструмент для дистанционного удержания небольших предметов, сосуд Дьюара СДС-20 - оборудование для хранения жидкого азота. Количество циклов термоциклирования 50 циклов, температурно-временная диаграмма одного цикла представлена на фиг.4. Образцы выдержали циклические испытания при изменении температуры от минус 180°С до плюс 125°С в течение 50 циклов. Видимых нарушений не обнаружено.

Таким образом, предложен технологичный в изготовлении микромодуль космического назначения с уменьшенными массогабаритными характеристиками, предназначенный для эксплуатации в составе бортовой аппаратуры в широком диапазоне температур с увеличенным сроком активного существования.

Источники информации

[1]. Блинов Г.А., Долговых Ю.Г., Погалов А.И. Микромодуль. RU 2 659 726, Патентообладатель: Российская Федерация, от имени которой выступает Государственная корпорация по космической деятельности «Роскосмос». Заявка: 2017135615, 05.10.2017, Опубл. 03.07.2018, Бюл. №19.

[2]. Design and Assembly Process Implementation for BGAs. IPC-7095 B. 2008. Дата обращения: 07.08.2020. https://necompany.ru/downloads/IPC_rus/IPC-7095B.pdf.

[3]. Жуков A.A. Физико-химические и технологические основы получения полиимидных структур для микроэлектронных устройств, устройств микромеханики и микросенсорики. Дисс. соиск уч. ст. д.т.н. Коды специальности ВАК: 05.27.01, 05.27.06. - М., 2003 г. 315 с. Научная библиотека диссертаций и авторефератов Дата обращения: 10.08.2020. http://www.dissercat.com/content/fiziko-khimicheskie-i-tekhnologicheskie-osnovy-polucheniya-poliimidnykh-struktur-dlya-mikroe#ixzz5SJp6luYp.

[4]. Дидык П.И., Семенов В.Л., Басовский Α.Α., Жуков А.А. Лабораторная установка термоциклирования в широком диапазоне температур. Приборы и техника эксперимента. 2015, №2. С.132.

[5]. Цаплин С.А., Болычев С.А., Романов А.Е. Теплообмен в космосе. Самара. Изд-во Самарского ун-та, 2018 г., 92 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| Многослойная коммутационная плата СВЧ-гибридной интегральной микросхемы космического назначения и способ её получения (варианты) | 2019 |

|

RU2715412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2024 |

|

RU2830562C1 |

| Способ изготовления СВЧ-гибридной интегральной микросхемы космического назначения с многоуровневой коммутацией | 2019 |

|

RU2713572C1 |

| МИКРОМОДУЛЬ | 2017 |

|

RU2659726C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| МИКРОКОНТАКТ ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА И МАССИВ МИКРОКОНТАКТОВ | 2018 |

|

RU2713908C2 |

| МНОГОСЛОЙНАЯ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 1992 |

|

RU2071646C1 |

Изобретение относится к микроэлектронным приборам космического назначения и может быть использовано в составе бортовой и наземной аппаратуры космических аппаратов с высокоплотным монтажом. Предложен микромодуль, включающий в свой состав корпус с крышкой, основание, N чередующихся коммутационных плат, содержащих сквозные металлизированные отверстия, коммутационные металлические слои в виде микрополосковых линий и диэлектрические слои, с установленными на них, электрически соединенными с каждой из них, бескорпусными кристаллами, с заливкой компаундом пространств между платами. В предложенном микромодуле со стороны, не занятой коммутационными слоями, последовательно расположены глухие отверстия для монтажа бескорпусных кристаллов и сквозные отверстия для коммутации платы с бескорпусными кристаллами после формирования коммутационных слоев, при этом глубина глухих отверстий выбирается из соотношения Н≤h+a, где Η - толщина бескорпусных кристаллов, мкм, h - глубина глухого отверстия, мкм, а - толщина адгезива после монтажа бескорпусного кристалла и отверждения, мкм. Технический результат заключается в создании технологичного микромодуля космического назначения с уменьшенными массогабаритными характеристиками, предназначенного для эксплуатации в составе бортовой аппаратуры в широком диапазоне температур с увеличенным сроком эксплуатации. 7 з.п. ф-лы, 4 ил.

1. Микромодуль космического назначения, включающий в свой состав корпус с крышкой, основание, N чередующихся коммутационных плат, содержащих сквозные металлизированные отверстия, коммутационные металлические слои в виде микрополосковых линий и диэлектрические слои, с установленными на них, электрически соединенными с каждой из них, бескорпусными кристаллами, с заливкой компаундом пространств между платами, отличающийся тем, что

со стороны, не занятой коммутационными слоями, последовательно расположены глухие отверстия для монтажа бескорпусных кристаллов и сквозные отверстия для коммутации платы с бескорпусными кристаллами после формирования коммутационных слоев,

при этом глубина глухих отверстий выбирается из соотношения

Н≤h+a, где

Н - толщина бескорпусных кристаллов, мкм;

h - глубина глухого отверстия, мкм;

а - толщина адгезива после монтажа бескорпусного кристалла и отверждения, мкм;

зазор b, образованный стенками сквозного отверстия и контактными площадками бескорпусного кристалла, выбирается из соотношения

b≥d/2, где

d - зазор, образованный стенками бескорпусного кристалла и глухого отверстия, причем

высота петли сварной микропроволоки l выбирается из соотношения

l<0,7⋅D, где

D - диаметр шарика соединения Flip Chip, мкм.

2. Микромодуль по п. 1, отличающийся тем, что расстояние от контактных площадок коммутационного слоя до контактных площадок бескорпусного кристалла выбирается путем исключения температурных искажений геометрии электрических соединений в диапазоне температур от -120°С до +120°С.

3. Микромодуль по п. 1, отличающийся тем, что в качестве материала диэлектрического слоя выбран диэлектрик, толщина и тип которого определяется необходимостью обеспечения волнового сопротивления микрополосковых линий не более 50 Ом с допуском ±5%.

4. Микромодуль по п. 1, отличающийся тем, что в качестве материала диэлектрического слоя выбран полипиромеллитимид толщиной 14±2 мкм.

5. Микромодуль по п. 1, отличающийся тем, что для монтажа бескорпусного кристалла по периметру глухого отверстия используют случайно распределенные по площади спейсеры, диаметр которых r выбирают из соотношения

r<s, мкм, где

s - толщина адгезива до монтажа бескорпусного кристалла и отверждения, мкм.

6. Микромодуль по п. 1, отличающийся тем, что в качестве подложки коммутационной платы используют высокоомный кремний.

7. Микромодуль по п. 1, отличающийся тем, что в качестве бескорпусных кристаллов используют кристаллы на основе монокристаллического кремния.

8. Микромодуль по п. 1, отличающийся тем, что в качестве компаунда выбран полимерный отверждаемый материал с коэффициентом температурного линейного расширения в диапазоне температур от -120°С до +120°С равным коэффициенту температурного линейного расширения монокристаллического кремния.

| ПАТЕНТНО- ^^Е. И. Ривин | 0 |

|

SU180437A1 |

| ДВУСТОРОННИЙ ЭЛЕКТРОННЫЙ ПРИБОР | 1998 |

|

RU2190284C2 |

| УЧЕБНЫЙ СТЕНД СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМИ ПОДШИПНИКАМИ ВАЛА РОТОРА ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2021 |

|

RU2780551C1 |

| KR 101591492 B1, 03.02.2016. | |||

Авторы

Даты

2022-08-12—Публикация

2021-06-03—Подача