Область техники

Настоящее изобретение относится к технической области гетерогенных каталитических реакций полимеризации олефинов, в частности к сфероподобному супермакропористому мезопористому материалу, к способу его получения, к полиолефиновому катализатору, содержащему вышеуказанный сфероподобный супермакропористый мезопористый материал, и к способу его получения, а также к способу полимеризации олефинов с использованием вышеназванного полиолефинового катализатора.

Уровень техники

Технология приготовления подложки является одной из ключевых технологий в производстве катализаторов полимеризации олефинов (далее сокращенно полиолефиновых катализаторов). Что касается технологий приготовления катализаторов для различных современных процессов производства полиэтилена, в основном в качестве подложки используется силикагель. Однако обычный силикагель нельзя применять в качестве подложки для полиолефиновых катализаторов. Силикагелевые подложки для полиолефиновых катализаторов должны отвечать высоким техническим требованиям, как, например, определенная объемная плотность, удельная площадь поверхности, структура пор (объем пор, размер пор, распределение пор), прочность на истирание и т.д., так что создать такую силикагелевую подложку сложно.

В заявке WO 2020083386 A1 описывается компонент полиолефинового катализатора, содержащий мезопористый материал, способ его получения и его применение. Этот мезопористый материал представляет собой материал, который был подвергнут термоактивирующей обработке, и мезопористый материал выбран из группы, состоящей из: a) мезопористого материала с двумерной структурой гексагональных каналов; b) мезопористого материала типа яичной скорлупы с двумерной структурой гексагональных каналов; c) сферического мезопористого оксида кремния с объемно-центрированной кубической структурой и d) гексагонального мезопористого материала с кубической клеточной структурой каналов. Описано, что когда вышеуказанный мезопористый материал используется в полиолефиновом катализаторе, а полиолефиновый катализатор используется в реакции полимеризации олефинов, он имеет более высокую производительность катализатора и может давать полиолефиновый продукт с более узким молекулярно-массовым распределением и лучшим индексом расплава. Однако производительность полиолефинового катализатора все еще нуждается в дальнейшем улучшении.

Сущность изобретения

Авторы настоящего изобретения в результате кропотливых исследований обнаружили, что новый сфероподобный супермакропористый мезопористый материал особенно хорошо подходит для использования в качестве подложки для полиолефиновых катализаторов, и этот сфероподобный супермакропористый мезопористый материал можно легко приготовить. Полиолефиновые катализаторы, полученные с использованием этого сфероподобного супермакропористого мезопористого материала в качестве подложки, имеют значительно повышенную производительность катализатора.

Таким образом, цель настоящего изобретения состоит в том, чтобы предложить мезопористый материал, который имеет двумерную гексагональную упорядоченную структуру каналов и который имеет средний диаметр пор от 10 до 15 нм, удельную площадь поверхности от 300 м2/г до 400 м2/г и средний размер частиц от 1 мкм до 3 мкм; массовое содержание воды в мезопористом материале составляет менее 1 ppm (частей на миллион), предпочтительно менее 0,5 ppm, более предпочтительно менее 0,1 ppm, а массовое содержание кислорода в мезопористом материале составляет менее 1 ppm, предпочтительно менее 0,5 ppm, более предпочтительно менее 0,1 ppm, в расчете на полную массу мезопористого материала.

Другой целью настоящего изобретения является разработка способа получения мезопористого материала, заключающегося в том, чтобы:

(1) смешать и привести в контакт источник кремния, кислотный агент, фторид аммония и гептан в присутствии структурообразующего агента и воды, и последовательно подвергнуть смесь, полученную в результате соединения и контакта, кристаллизации, фильтрации и сушке с получением сырого порошка мезопористого материала;

(2) подвергнуть сырой порошок мезопористого материала последовательно обработке для удаления структурообразующего агента, первичной термоактивирующей обработке и вторичной термоактивирующей обработке для получения мезопористого материала.

Другой целью настоящего изобретения является разработка полиолефинового катализатора, содержащего подложку и нанесенные на подложку магниевый компонент, титановый компонент и, необязательно, электронодонорный компонент, причем подложка представляет собой вышеописанный мезопористый материал.

Еще одной целью настоящего изобретения является разработка способа получения вышеописанного полиолефинового катализатора, включающего этапы:

(i) в инертной атмосфере (ia) осуществление пропитки вышеописанного мезопористого материала раствором, содержащим магниевый компонент и затем раствором, содержащим титановый компонент, (ib) осуществление пропитки вышеописанного мезопористого материала раствором, содержащим титановый компонент и затем раствором, содержащим магниевый компонент, или (ic) проведение совместной пропитки вышеописанного мезопористого материала раствором, содержащим как титановый, так и магниевый компонент, с получением суспензии, и

(ii) распылительная сушка суспензии с этапа (i) с получением полиолефинового катализатора.

Еще одной целью настоящего изобретения является разработка способа полимеризации олефинов, включающего: a) полимеризацию олефинового мономера или мономеров, в присутствии вышеописанного полиолефинового катализатора и сокатализатора, для получения полиолефина, и b) извлечение полиолефина.

Мезопористый материал по настоящему изобретению имеет двумерную гексагональную упорядоченную структуру каналов и сфероподобную морфологию. Благодаря его суперкрупной и упорядоченной структуре каналов, он имеет значительные преимущества в снижении агломерации порошка и улучшении сыпучести. Использование этого сфероподобного мезопористого материала в качестве подложки полиолефиновых катализаторов позволяет сочетать преимущества микросфер и мезопористых материалов, то есть, можно сохранить не только такие характеристики мезопористого материала как высокая удельная площадь поверхности, большой объем пор, большой размер пор и узкое распределение пор по размерам, но также можно уменьшить агломерацию мезопористых материалов, тем самым улучшая их сыпучесть. Полученные частицы полиолефинового катализатора имеют стабильную структуру и высокую прочность, их нелегко разломать, они имеют малые размеры, однородный гранулометрический состав и узкие кривые распределения частиц по размерам, они способны эффективно контролировать влагосодержание частиц, предотвращая расплавление и склеивание частиц подложки, предотвращая агломерацию катализатора при использовании и улучшая их сыпучесть. Эти преимущества обеспечивают удобство хранения, транспортировки, последующей обработки и нанесения полученных полиолефиновых катализаторов.

Кроме того, большой средний диаметр пор мезопористого материала может позволить активным компонентам полиолефинового катализатора проникать в его многочисленные внутренние поры, а не просто поддерживаться на внешних поверхностях мезопористого материала. В частности, гексагональные каналы прямого сообщения и сфероподобная структура, которой обладает мезопористый материал, являются также более благоприятными для проникновения активных компонентов катализатора, и полученный катализатор обладает превосходной производительностью катализатора.

Далее, применение способа по настоящему изобретению для приготовления сфероподобных мезопористых материалов позволяет без измельчения получать сфероподобные мезопористые материалы с малым размером частиц, узким распределением частиц по размерам, умеренной удельной площадью поверхности, большим объемом пор, большим размером пор и узким распределением пор по размерам. Кроме того, мезопористые материалы имеют хорошую сыпучесть. Таким образом, не только исключается процесс измельчения, но и может быть повышена производительность катализатора, приготовленного из мезопористых материалов.

Кроме того, при применении способа по настоящему изобретению для приготовления полиолефиновых катализаторов можно использовать технологию распылительной сушки для прямого получения сфероподобных полиолефиновых катализаторов. Эта операция является простой, полученная суспензия может быть сделана более тонкой, и содержание активных компонентов можно эффективно повысить. Полученные частицы полиолефинового катализатора имеют стабильную структуру и высокую прочность, их нелегко разломать, они имеют малый размер, однородный гранулометрический состав и узкую кривую распределения частиц по размерам, а также превосходную каталитическую активность. При использовании полиолефинового катализатора в полимеризации олефинов можно достичь значительно лучшей степени конверсии исходных материалов.

Кроме того, при использовании полиолефинового катализатора по настоящему изобретению в полимеризации олефинов можно улучшить молекулярно-массовое распределение и индекс расплава полученного полиолефинового продукта, и, кроме того, полученный полиолефиновый продукт имеет форму, близкую к сферической, и однородный размер частиц.

Другие особенности и преимущества настоящего изобретения будут подробно описаны ниже.

Краткое описание иллюстраций

Прилагаемые фигуры используются для обеспечения дальнейшего понимания настоящего изобретения и составляют часть описания. Вместе со следующими частными вариантами осуществления они используются для пояснения настоящего изобретения, но не ограничивают его. На фигурах:

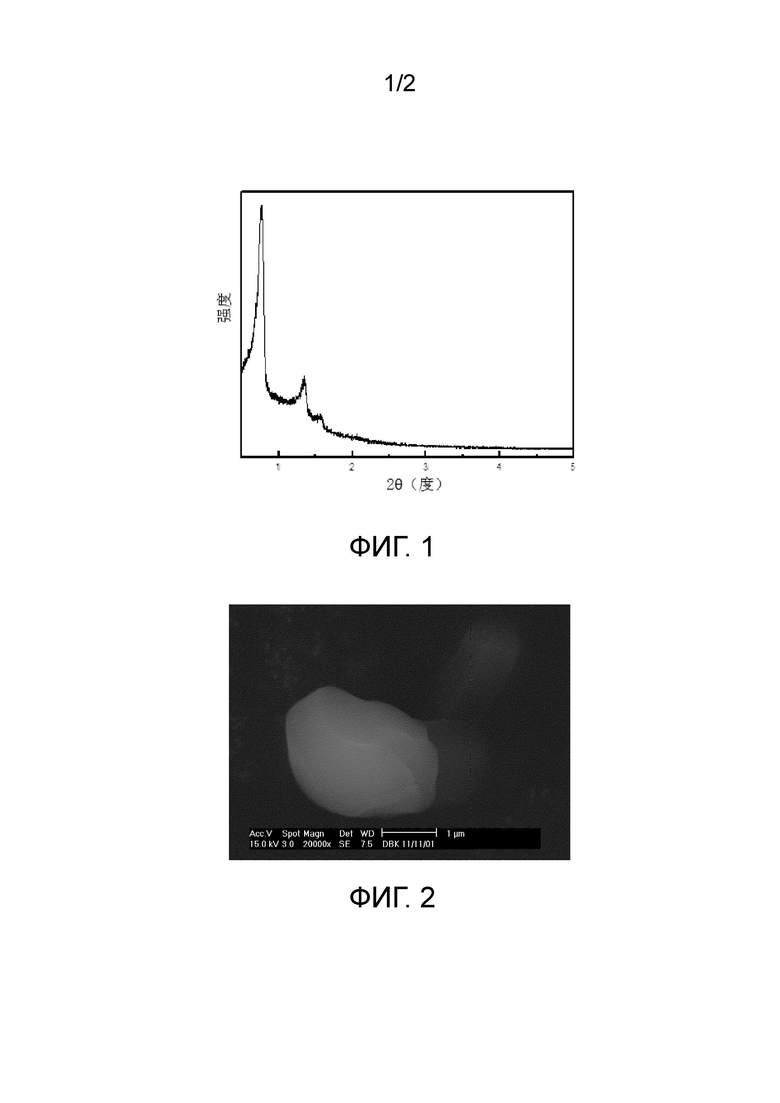

фиг. 1: рентгеновская дифрактограмма сфероподобного супермакропористого мезопористого материала, полученного в примере 1;

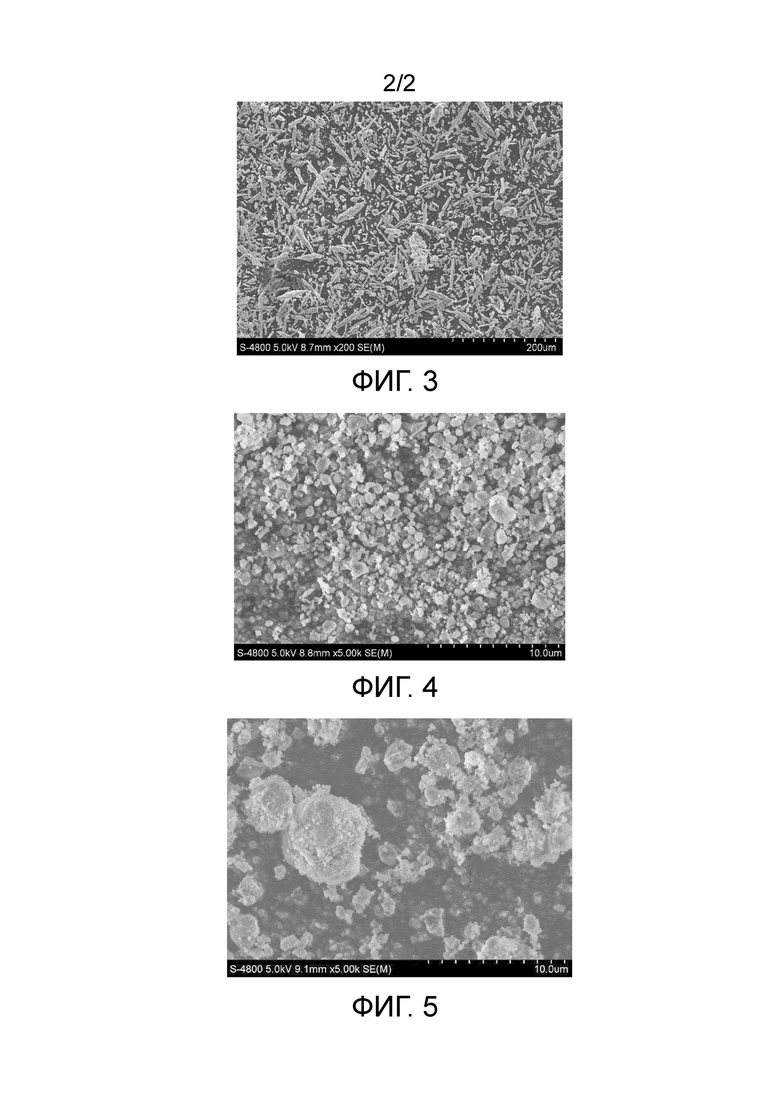

фиг. 2: снимок, полученный с помощью сканирующего электронного микроскопа (СЭМ), сфероподобного супермакропористого мезопористого материала, полученного в примере 1;

фиг. 3: СЭМ-снимок мезопористого материала, полученного в сравнительном примере 6;

фиг. 4 и фиг. 5: СЭМ-снимки в разных полях обзора мезопористого материала, полученного в сравнительном примере 6, после размола в шаровой мельнице.

Описание предпочтительных вариантов осуществления

Крайние точки и любые значения внутри диапазонов, раскрытых в настоящем документе, не ограничиваются точными диапазонами или значениями, и эти диапазоны или значения следует понимать как включающие значения, близкие к указанным диапазонам или значениям. Для числовых диапазонов граничные значения отдельных диапазонов, граничные значения отдельных диапазонов и индивидуальные значения в точках между ними, а также отдельные значения в точках могут комбинироваться друг с другом для получения одного или нескольких новых числовых диапазонов, которые следует рассматривать как явно раскрытые в настоящем документе.

Согласно правилам Международного союза теоретической и прикладной химии (IUPAC), мезопористые материалы относятся к классу пористых материалов с диаметром пор от 2 до 50 нм. Используемый здесь термин "мезопористый материал" имеет тот же смысл, что и выше.

Используемый здесь термин "катализатор" относится к основному компоненту катализатора, или прокатализатору, который, вместе с обычным сокатализатором, таким как алкил алюминия, и, факультативно, внешним электронодонором, образует каталитическую систему для полимеризации олефинов.

Используемый здесь термин "галоген" относится к фтору, хлору, брому и йоду.

Если не указано иное, в контексте изобретения средний размер частиц и ширина диапазона значений (SPAN) распределения частиц материала по размерам измеряются с помощью лазерного анализатора распределения по размерам, а удельная площадь поверхности, объем пор и средний размер измеряются по адсорбции азота. Если не указано иное, в контексте изобретения размер частиц относится к размеру частиц дисперсного материала, при этом размер частиц выражается как диаметр сферы, если дисперсный материал имеет сферическую форму, как длина стороны куба, если дисперсный материал имеет кубическую или приблизительно кубическую форму, или как размер ячейки сита, которое способно отсеять дисперсный материал, если частицы материала имеют неправильную форму.

В настоящем описании комнатная температура означает температуру 23°C±2°C.

В первом аспекте настоящее изобретение относится к мезопористому материалу, который имеет двумерную гексагональную упорядоченную структуру каналов и который имеет средний диаметр пор от 10 нм до 15 нм, удельную площадь поверхности от 300 м2/г до 400 м2/г и средний размер частиц от 1 мкм до 3 мкм; массовое содержание воды в мезопористом материале составляет менее 1 ppm, предпочтительно менее 0,5 ppm, более предпочтительно менее 0,1 ppm, а массовое содержание кислорода в мезопористом материале составляет менее 1 ppm, предпочтительно менее 0,5 ppm, более предпочтительно менее 0,1 ppm, в расчете на полную массу мезопористого материала.

В настоящем описании мезопористый материал представляет мезопористые частицы оксида кремния.

Термин "двумерная гексагональная упорядоченная структура каналов" имеет точное значение в области катализаторов и подложек катализатора. В настоящем описании значение термина "двумерная гексагональная упорядоченная структура каналов" аналогично к обычному значению, известному из уровня техники, подразумевающему, что каналы распределены четко и упорядоченно, и каналы имеют гексагональную форму.

Мезопористый материал согласно настоящему изобретению имеет морфологию сфероподобных частиц, называемых также субсфероидальными. "Сфероподобный мезопористый материал" означает, что форма частиц мезопористого материала всего лишь близка к сферической, то есть мезопористый материал не имеет вида идеальной сферы (например, требования к сферической форме не выполняются к одном или более локальных положений), но в целом имеет шарообразный вид.

Мезопористый материал согласно настоящему изобретению является сфероподобным супермакропористым мезопористым материалом. Термин "супермакропористый мезопористый материал", как он используется здесь, относится к мезопористому материалу, средний диаметр пор которого составляет не менее 10 нм, и у которого количество пор диаметром не менее 10 нм составляет более 50% от полного числа пор.

В настоящем описании содержание воды в мезопористом материале анализатором влажности Карла Фишера, а содержание кислорода в мезопористом материале измеряется анализатором кислорода и азота. В настоящем описании содержание воды и содержание кислорода в мезопористом материале включает содержание воды и содержание кислорода, соответственно, как во внутренних порах мезопористого материала, так и на внешней поверхности мезопористого материала. В настоящем описании "ppm" означает отношение массы газообразного кислорода или воды к общей массе мезопористого материала.

Сфероподобный супермакропористый мезопористый материал согласно настоящему изобретению имеет особую двумерную гексагональную упорядоченную структуру каналов. Мезопористая структура каналов мезопористого материала равномерно распределена и имеет подходящий размер пор, кроме того, мезопористый материал имеет малый размер частиц, низкое содержание влаги и кислорода, хорошую механическую прочность и хорошую стабильность структуры, что особенно способствует хорошему распределению активных компонентов на основе магния и титана на поверхности подложки, так что полученный полиолефиновый катализатор обладает не только такими преимуществами нанесенных катализаторов, как хорошее распределение металлических активных компонентов, высокое наполнение пор, незначительность побочных реакций, простота постобработки и т.д., но также имеет повышенную каталитическую активность, так что гарантируется, что при использовании в полимеризации олефиновых мономеров нанесенный катализатор, полученный с использованием сфероподобного супермакропористого мезопористого материала в качестве подложки, имеет лучшую каталитическую активность и значительно улучшенную конверсию исходных материалов.

Предпочтительно, мезопористый материал согласно настоящему изобретению имеет средний диаметр пор от 10 нм 15 нм, удельную площадь поверхности от 300 м2/г до 400 м2/г и средний размер частиц от 1 мкм до 3 мкм. Если подложка из сфероподобного супермакропористого мезопористого материала будет иметь удельную площадь поверхности менее 300 м2/г, размер частиц менее 1 мкм и/или средний диаметр пор менее 10 нм, нанесенный катализатор, полученный с использованием подложки из этого материала, будет иметь значительно сниженную каталитическую активность; если подложка из сфероподобного супермакропористого мезопористого материала будет иметь удельную площадь поверхности более 400 м2/г, размер частиц более 3 мкм и/или средний диаметр пор более 15 нм, нанесенный катализатор, полученный с использованием подложки из этого материала, будет склонен к агломерации в процессе полимеризации олефинов, что отрицательно повлияет на конверсию олефиновых мономеров в полимеризации олефинов.

Далее, когда структурные параметры сфероподобного супермакропористого мезопористого материала с двумерной гексагональной структурой каналов удерживаются в следующих диапазонах: средний диаметр пор 11-13 нм, удельная площадь поверхности 310-380 м2/г и средний размер частиц 1,1-2,9 мкм, нанесенный катализатор, полученный с использованием этого материала в качестве подложки, может дополнительно повысить конверсию исходных реакционных материалов в полимеризации олефинов.

Согласно настоящему изобретению, содержание воды в мезопористом материале контролируется так, чтобы быть на уровне ниже 0,1 ppm, а содержание газообразного кислорода в мезопористом материале контролируется так, чтобы быть на уровне ниже 0,1 ppm. В результате катализатор, полученный с использованием этого материала в качестве подложки, не склонен к агломерации при полимеризации олефинов и имеет превосходную каталитическую активность.

В некоторых вариантах осуществления мезопористый материал имеет угол смачивания от 101° до 130°, предпочтительно от 115° до 125°, более предпочтительно от 118° до 124°. Было найдено, что когда угол смачивания мезопористого материала составляет от 101° до 130°, это особенно способствует хорошему распределению активных компонентов на основе магния и титана на поверхности подложки, когда она используется в качестве подложки для получения нанесенного катализатора, так что полученный полиолефиновый катализатор не только обладает такими преимуществами нанесенных катализаторов, как хорошее распределение активных металлических компонентов, высокое наполнение пор, незначительность побочных реакций, простота постобработки и т.д., но также имеет повышенную каталитическую активность, так что гарантируется, что при использовании в полимеризации олефиновых мономеров нанесенный катализатор, полученный с использованием сфероподобного супермакропористого мезопористого материала в качестве подложки, имеет лучшую каталитическую активность. Мезопористые материалы, известные из предшествующего уровня техники, обычно имеют угол смачивания намного меньше 100°. Например, имеющийся в продаже мезопористый материал SBA-15 имеет угол смачивания 20°.

Кроме того, когда угол смачивания мезопористого материала составляет от 115° до 125°, предпочтительно от 118° до 124°, полученный из него катализатор обладает более высокими техническими характеристиками.

В настоящем описании угол смачивания мезопористого материала измеряется посредством RDAX.

Согласно настоящему изобретению, мезопористый материал получен путем обработки термоактивированного мезопористого материала хлорсодержащим силаном. Указанный хлорсодержащий силан предпочтительно представляет собой по меньшей мере один силан, выбранный из дихлордиметоксисилана, монохлортриметоксисилана, дихлордиэтоксисилана и монохлортриэтоксисилана.

В настоящем изобретении обработка хлорсодержащим силаном может быть выполнена путем перемешивания термоактивированного мезопористого материала с хлорсодержащим силаном в присутствии или в отсутствие других сред, таких как инертный растворитель, и температура обработки может лежать в интервале от 20°C до 150°C, предпочтительно от 30°C до 120°C, более предпочтительно от 40°C до 100°C.

Количество используемого хлорсодержащего силана может составлять от 0,2 до 1,5 г на грамм термоактивированного мезопористого материала.

Термоактивирующая обработка будет описана ниже.

В предпочтительном варианте осуществления настоящего изобретения мезопористый материал имеет объем пор от 1 мл/г до 2 мл/г, предпочтительно от 1,5 мл/г до 1,9 мл/г. Когда объем пор лежит в вышеуказанном диапазоне, полученный нанесенный катализатор не склонен к агломерации во время полимеризации олефинов и имеет лучшую каталитическую активность.

В некоторых вариантах осуществления мезопористый материал по настоящему изобретению имеет прочность на раздавливание, измеренную в соответствии со стандартным методом GB3635-1983, от 0,001 Н/см до 0,6 Н/см, предпочтительно от 0,01 Н/см до 0,55 Н/см, более предпочтительно от 0,1 Н/см до 0,45 Н/см. Когда мезопористый материал имеет прочность на раздавливание в указанных выше диапазонах, полученные из него частицы катализатора имеют стабильную структуру и высокую прочность, и плохо поддаются раздавливанию.

В некоторых вариантах осуществления мезопористый материал согласно настоящему изобретению имеет распределение частиц по размерам от 0,01 до 3, предпочтительно от 0,1 до 2,8. Когда мезопористый материал имеет распределение частиц по размерам в диапазоне от 0,01 до 3 мкм, нанесенный катализатор, полученный при его использовании в качестве подложки, не склонен к агломерации во время полимеризации олефинов и имеет повышенную каталитическую активность.

Во втором аспекте настоящее изобретение относится к способу получения сфероподобного мезопористого материала, заключающемуся в следующем:

(1) соединить и привести в контакт источник кремния, кислотный агент, фторид аммония и гептан в присутствии структурообразующего агента и воды, и подвергнуть смесь, полученную в результате соединения и контакта, последовательно кристаллизации, фильтрации и сушке с получением сырого порошка мезопористого материала;

(2) подвергнуть сырой порошок мезопористого материала последовательно обработке для удаления структурообразующего агента, первичной термоактивирующей обработке и вторичной термоактивирующей обработке для получения мезопористого материала.

В некоторых вариантах осуществления на этапе (1) операция соединения и контактирования включает смешение при температуре от 25°C до 60°C в течение по меньшей мере 4 минут и затем выдерживание в течение по меньшей мере 1 часа. Для облегчения однородного соединения веществ, в предпочтительном варианте осуществления настоящего изобретения соединение и контакт проводятся в условиях перемешивания. Предпочтительно, операция соединения и контактирования включает перемешивание при температуре от 25°C до 60°C в течение 10-240 мин и последующее выдерживание в течение периода от 4 часов до 24 часов.

В некоторых вариантах осуществления молярное соотношение между структурообразующим агентом, источником кремния, кислотным агентом, фторидом аммония и гептаном составляет 1 : (2-500) : (100-2000) : (0,7-200) : (20-1650). Предпочтительно, молярное соотношение между структурообразующим агентом, источником кремния, кислотным агентом, фторидом аммония и гептаном составляет 1 : (10-250) : (200-500) : (1-180) : (50-1450).

В настоящем изобретении добавление фторида аммония, использование гептана и проведение вторичной термоактивирующей обработки составляют вместе ключевой фактор для получения сфероподобного супермакропористого мезопористого материала по настоящему изобретению.

Предпочтительно, структурообразующий агент представляет собой трехблочный сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен (EO20PO70EO20). Такой структурообразующий агент имеется в продаже (например, его можно приобрести у компании Aldrich под торговым наименованием P123, молекулярная формула EO20PO70EO20), или можно приготовить различными существующими способами. Число молей структурообразующего агента рассчитывается, исходя из средней молекулярной массы сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилен.

В настоящем изобретении примеры источника кремния включают, без ограничений, этилортосиликат, метилортосиликат, пропилортосиликат, натрийортосиликат и золь кремниевой кислоты, более предпочтителен этилортосиликат. В качестве кислотного агента можно использовать обычное вещество, известное в данной области, которое может создавать кислые условия, такое как соляная кислота, серная кислота и т.д., предпочтительно соляная кислота. В настоящем изобретении термин "гептан" относится к алкану с прямой или разветвленной цепью, содержащему 7 атомов углерода, предпочтительно к н-гептану.

Согласно настоящему изобретению, условия кристаллизации включают температуру кристаллизации 90°C до 180°C и продолжительность кристаллизации от 10 ч до 40ч. Предпочтительно, температура кристаллизации составляет от 95°C до 105°C, а продолжительность кристаллизации от 20 ч до 36 ч.

В настоящем изобретении обработка для удаления структурообразующего агента включает обжиг сырого порошка сфероподобного мезопористого материала при температуре 300-600°C в течение 8-20 часов.

В результате первичной термоактивирующей обработки массовое содержание воды в мезопористом материале удерживается на уровне не выше 100 ppm, а массовое содержание кислорода в мезопористом материале удерживается на уровне не выше 100 ppm.

В настоящем описании термоактивирующие обработки проводятся в инертной атмосфере, после первичной термоактивирующей обработки температуру снижают до температуры окружающей среды (например, до комнатной температуры), а затем снова повышают, чтобы провести вторичную термоактивирующую обработку.

В настоящем изобретении, благодаря вторичной термоактивирующей обработке содержание воды в мезопористом материале можно удерживать на уровне 1 ppm или ниже, предпочтительно 0,5 ppm или ниже, более предпочтительно 0,1 ppm или ниже, а содержание кислорода в мезопористом материале можно удерживать на уровне 1 ppm или ниже, предпочтительно 0,5 ppm или ниже, более предпочтительно 0,1 ppm или ниже. Катализатор, полученный с использованием такого мезопористого материала в качестве подложки, не склонен к агломерации при обращении с ним и при полимеризации олефинов, и полученный катализатор имеет превосходную каталитическую активность.

Согласно настоящему изобретению, условия первичной термоактивирующей обработки включают: в инертной атмосфере, температура обработки от 250°C до 900°C, предпочтительно от 250°C до 700°C, более предпочтительно от 250°C до 650°C и продолжительность обработки от 1 до 48 часов, предпочтительно от 4 до 48 часов, более предпочтительно от 6 до 24 часов. Если не указано иное, в настоящем описании продолжительность обработки относится к периоду времени, в течение которого обработанный материал находится в вышеупомянутых диапазонах температуры обработки.

Предпочтительно, процесс первичной термоактивирующей обработки включает: в инертной атмосфере, повышение температуры от температуры окружающей среды со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 200-300°C, выдерживание в течение периода от 1 до 10 часов, далее повышение температуры со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 400-900°C, предпочтительно до 500-700°C, более предпочтительно до 550-650°C, и выдерживание в течение 2-10 часов.

Согласно настоящему изобретению, условия вторичной термоактивирующей обработки включают: в инертной атмосфере, температура обработки от 250°C до 900°C, предпочтительно от 250°C до 700°C, более предпочтительно от 250°C до 650°C, и продолжительность обработки от 1 до 48 часов, предпочтительно от 4 до 48 часов, более предпочтительно от 6 до 24 часов. В настоящем описании, если не указано иное, продолжительность обработки относится к периоду времени, в течение которого обработанный материал находится в пределах вышеупомянутых диапазонов температуры обработки.

Предпочтительно, процесс вторичной термоактивирующей обработки включает: в инертной атмосфере, повышение температуры от температуры окружающей среды со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 200-300°C, выдерживание в течение периода от 1 до 10 часов, далее повышение температуры со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 400-900°C, предпочтительно до 500-700°C, более предпочтительно до 550-650°C, и выдерживание в течение 2-10 часов.

Предпочтительно, условия первичной термоактивирующей обработки идентичны условиям вторичной термоактивирующей обработки.

В предпочтительном варианте осуществления настоящего изобретения операция термоактивирующей обработки включает:

- проведение первичной термоактивирующей обработки в атмосфере азота путем нагревания от температуры окружающей среды со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 200-300°C; выдерживание в течение 1-10 часов; а затем нагревание со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 400-900°C, предпочтительно до 500-700°C, более предпочтительно до 550-650°C; и выдерживание при этой температуре от 2 до 10 часов;

- затем охлаждение до температуры окружающей среды (например, комнатной температуры);

- проведение вторичной термоактивирующей обработки в атмосфере азота путем нагревания от температуры окружающей среды со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 200-300°C; выдерживание в течение 1-10 часов; далее нагревание со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 400-900°C, предпочтительно до 500-700°C, более предпочтительно до 550-650°C, и выдерживание при этой температуре в течение 2-10 часов; и

- охлаждение до комнатной температуры, чтобы получить сфероподобный супермакропористый мезопористый материал.

Во время первичной термоактивирующей обработки и вторичной термоактивирующей обработки всегда сохраняется атмосфера азота.

В настоящем изобретении процесс фильтрации может после фильтрации включать неоднократную промывку деионизированной водой (промывку можно проводить от 2 до 10 раз), и затем проведение фильтрации на нутч-фильтре.

В настоящем изобретению сушку можно проводить в сушильном шкафу. Условия сушки могут включать температуру от 110°C до 150°C и продолжительность от 3 до 6 часов.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, способ дополнительно включает соединение, путем перемешивания, продукта, полученного в результате термоактивирующей обработки, с хлорсодержащим силаном.

В настоящем изобретении модификация мезопористого материала хлорсодержащим силаном выполняется путем соединения при перемешивании продукта, полученного при термоактивирующей обработке, с хлорсодержащим силаном, так что полученный сфероподобный супермакропористый мезопористый материал обладает липофильностью, тем самым дополнительно обеспечивая длительное нахождение мезопористого материала в состоянии пониженного влагосодержания и пониженного содержания кислорода.

Согласно настоящему изобретению, под хлорсодержащим силаном имеются в виду различные вещества, которые содержат углерод, хлор и кремний, с или без атома кислорода, и которые не содержат гидрофильных групп, таких как гидроксильная, амино- и карбоксильная группы. Хлорсодержащий силан может содержать один или более атомов хлора и один или более атомов кремния. Когда в хлорсодержащем силане имеется несколько атомов хлора, эти несколько атомов хлора могут находиться на одном атоме кремния или на нескольких атомах кремния. Хлорсодержащий силан может представлять собой по меньшей мере одно соединение, выбранное из дихлордиметоксисилана, монохлортриметоксисилана, дихлордиэтоксисилана и монохлортриэтоксисилана.

Мезопористый материал, полученный вышеописанным способом, характеризуется малым размером частиц и однородным размером частиц. Поэтому термоактивированный мезопористый материал, полученный способом по изобретению, не нуждается в этапе измельчения, использующемся в предшествующем уровне техники. Таким образом, заявляемый способ позволяет не только обойтись без одной технологической стадии, но и уменьшить повреждение структуры мезопористого материала, вызванное измельчением, снизить потери мезопористого материала и обеспечить механическую прочность мезопористого материала. Что еще более важно, шаровая мельница, используемая в известном уровне техники, будет непосредственно повреждать поры мезопористого материала подложки или даже приводить к блокированию шлаком пор подложки из мезопористого материала, что приводит к снижению активности катализатора.

В одном частном варианте осуществления настоящего изобретения мезопористый материал может быть приготовлен способом, включающим этапы:

этап 1: добавление трехблочного сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилен (EO20PO70EO20, сокращенно P123) и фторида аммония (NH4F) в водный раствор соляной кислоты в молярном соотношении трехблочный сополимер : фторид аммония : хлористый водород=1 : (1-3) : (100-2000) и перемешивание при температуре 25-60°C до растворения твердых веществ;

этап 2: добавление этилортосиликата и гептана к раствору с этапа 1 в молярном соотношении трехблочный сополимер : этилортосиликат : гептан=1 : (20-500) : (20-500), интенсивное перемешивание при температуре 25-60°C в течение 10 минут или дольше, и затем выдерживание полученной смеси без перемешивания при температуре 25-60°C в течение 10 часов или дольше;

этап 3: помещение раствора с этапа 2 в закрытый реакционный сосуд, оставляя его кристаллизоваться при температуре 90-180°C в течение 10-40 ч;

этап 4: разбавление продукта кристаллизации с этапа 3 деионизированной водой, фильтрация, промывка и сушка с получением сырого порошка сфероподобного супермакропористого мезопористого материала;

этап 5: обжиг полученного сырого порошка мезопористого материала в кислородсодержащей атмосфере, например, на воздухе при 300-600°C в течение 8-20 часов для удаления структурообразующего агента;

этап 6: проведение первичной термоактивирующей обработки в потоке газообразного азота путем нагрева вышеуказанного материала, из которого был удален структурообразующий агент, от температуры окружающей среды со скоростью 0,5 -10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 200-300°C; выдерживание в течение 1-10 часов; с последующим дополнительным нагреванием со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 400-900°C, предпочтительно до 500-700°C, более предпочтительно до 550-650°C и выдерживание при этой температуре в течение 2-10 часов;

этап 7: после охлаждения до комнатной температуры вышеуказанного материала, подвергнутого первичной термоактивирующей обработке, проведение вторичной термоактивирующей обработке в потоке газообразного азота путем нагрева от температуры окружающей среды со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 200-300°C; выдерживание в течение 1-10 часов с последующим нагревом со скоростью 0,5-10°C в минуту, предпочтительно 0,5-1,5°C в минуту, до 400-900°C, предпочтительно до 500-700°C, более предпочтительно до 550-650°C, и выдерживание при этой температуре в течение 2-10 часов с получением сфероподобного супермакропористого мезопористого материала.

В третьем аспекте настоящее изобретение относится к сфероподобному мезопористому материалу, полученному вышеописанным способом получения.

В настоящем изобретении сфероподобный мезопористый материал имеет двумерную гексагональную упорядоченную структуру каналов. Мезопористый материал имеет средний диаметр пор от 10 нм до 15 нм, удельную площадь поверхности от 300 м2/г до 400 м2/г, средний размер частиц от 1 мкм до 3 мкм; массовое содержание воды в мезопористом материале составляет менее 1 ppm, предпочтительно менее 0,5 ppm, более предпочтительно менее 0,1 ppm, и массовое содержание кислорода в мезопористом материале составляет менее 1 ppm, предпочтительно менее 0,5 ppm, более предпочтительно менее 0,1 ppm, в расчете на полную массу мезопористого материала.

В четвертом аспекте настоящее изобретение относится к полиолефиновому катализатору, содержащему подложку и нанесенные на подложку магниевый компонент, титановый компонент и, факультативно, электронодонорный компонент, причем подложка представляет собой вышеназванный сфероподобный мезопористый материал.

Полиолефиновый катализатор по настоящему изобретению содержит сфероподобный супермакропористый мезопористый материал в качестве подложки. Сфероподобный супермакропористый мезопористый материал подложки имеет особую двумерную гексагональную структуру. Мезопористая структура каналов мезопористого материала распределена однородно и имеет подходящий размер пор, кроме того, мезопористый материал имеет малый размер частиц, хорошую механическую прочность и хорошую стабильность структуры, и особенно способствует хорошему распределению активных компонентов на основе магния и титана на поверхности подложки, так что полученный полиолефиновый катализатор обладает не только такими преимуществами нанесенных катализаторов, как хорошее распределение металлических активных компонентов, высокое наполнение пор, незначительность побочных реакций, простота постобработки и т.д., но также имеет повышенную каталитическую активность, так что гарантируется, что при использовании в полимеризации олефиновых мономеров нанесенный катализатор, полученный с использованием сфероподобного супермакропористого мезопористого материала в качестве подложки, имеет лучшую каталитический активность и значительно улучшенную конверсию исходных материалов.

Согласно настоящему изобретению, подложка составляет от 20 до 90 вес.%, предпочтительно от 30 до 70 вес.% от полного веса полиолефинового катализатора, содержание магниевого компонента, выраженное в элементарном магнии, составляет 1-50 вес.%, предпочтительно 1-30 вес.%, и содержание титанового компонента, выраженное в элементарном титане, составляет 1-50 вес.%, предпочтительно 1-30 вес.% от полного веса полиолефинового катализатора.

Согласно настоящему изобретению, когда активный металлический компонент, нанесенный на подложку полиолефинового катализатора, содержит только магниевый компонент, подложка может составлять 20-90 вес.% от полного веса полиолефинового катализатора, а содержание магниевого компонента может составлять 1-50 вес.%, предпочтительно 1-30 вес.%, более предпочтительно 1-20 вес.%; когда активный металлический компонент, нанесенный на подложку полиолефинового катализатора, содержит только титановый компонент, подложки может составлять 20-90 вес.% от полного веса полиолефинового катализатора, а содержание титанового компонента может составлять 1-50 вес.%, предпочтительно 1-15 вес.%, более предпочтительно 1-5 вес.%.

Предпочтительно, в полиолефиновом катализаторе молярное отношение магниевого компонента (выраженное в элементарном магнии) к титановому компоненту (выраженное в элементарном титане) составляет (0,5-50) : 1, предпочтительно (5-18) : 1.

Согласно настоящему изобретению, полиолефиновый катализатор может иметь объем пор от 0,5 мл/г до 1 мл/г, удельную площадь поверхности от 120 м2/г до 300 м2/г, наиболее вероятный диаметр пор от 7 нм до 12 нм, средний размер частиц от 3 мкм до 25 мкм и ширину диапазона распределения частиц по размерам 0,85 до 0,95.

В настоящем изобретении средний размер частиц и распределение частиц по размерам, ширина диапазона значений (SPAN) полиолефинового катализатора измеряются с использованием лазерного анализатора распределения по размерам Malvern, а удельная площадь поверхности, объем пор и средний размер измеряются по адсорбции азота.

В одном варианте осуществления настоящего изобретения полиолефиновый компонент катализатора содержит сфероподобный супермакропористый мезопористый материал, магний, титан, галоген и электронодонор. В настоящем описании указанный галоген означает по меньшей мере одно из фтора, хлора, брома и йода.

В пятом аспекте настоящее изобретение относится к способу получения вышеописанного полиолефинового катализатора, включающему:

(i) в инертной атмосфере (ia) пропитку вышеописанного мезопористого материала раствором, содержащим магниевым компонентом и затем раствором, содержащим титановый компонент, (ib) пропитку вышеописанного мезопористого материала раствором, содержащим титановый компонент и затем раствором, содержащим магниевый компонент, или (ic) совместную пропитку вышеописанного мезопористого материала раствором, содержащим и титановый компонент, и магниевый компонент, чтобы получить суспензию; и

(ii) распылительную сушку суспензии с этапа (i).

Согласно настоящему изобретению, раствор, содержащий магниевый компонент и/или титановый компонент, может представлять собой раствор, содержащий соль магния и/или соль титана в органическом растворителе, а органический растворитель может быть электронодонорным растворителем. Например, органический растворитель может быть выбран из группы, состоящей из сложных алкиловых эфиров алифатических или ароматических карбоновых кислот, простых алифатических эфиров и простых циклических эфиров, предпочтительно из по меньшей мере одного C1-C4 алкилового эфира насыщенных алифатических карбоновых кислот C1-C4, C1-C4 алкиловых эфиров ароматических карбоновых кислот C7-C8, простых алифатических эфиров C2-C6 и простых циклических эфиров C3-C4, более предпочтительно из по меньшей мере одного из метилформиата, этилформиата, метилацетата, этилацетата, бутилацетата, простого диэтилового эфира, дигексилового эфира и тетрагидрофурана (THF), еще более предпочтителен тетрагидрофуран.

Согласно настоящему изобретению, нанесение магниевого компонента и/или титанового компонента на мезопористый материал может быть выполнено путем пропитки, при этом магниевый компонент и/или титановый компонент попадают в каналы мезопористого материала за счет капиллярного давления канальной структуры подложки и, в то же время, магниевый компонент и/или титановый компонент будут также адсорбироваться на поверхности мезопористого материала до тех пор, пока магниевый компонент и/или титановый компонент не достигнут адсорбционного равновесия на поверхности мезопористого материала. В случае, когда мезопористый материал содержит как магниевый компонент, так и титановый компонент, операция пропитки может представлять собой совместную пропитку или последовательную пропитку. Чтобы сэкономить затраты на подготовку и упростить экспериментальный процесс, операция пропитки предпочтительно является операцией совместной пропитки. Более предпочтительно, условия совместной пропитки могут включать: температура пропитки от 25°C до 100°C, предпочтительно от 40°C до 80°C, и продолжительность пропитки от 0,1 до 5 ч, предпочтительно от 1 до 4 ч.

Согласно настоящему изобретению, предпочтительно использовать такие количества мезопористого материала, магниевого компонента и титанового компонент, чтобы в полученном полиолефиновом компоненте катализатора содержание мезопористого материала составляло от 20 до 90 вес.%, предпочтительно от 30 до 70 вес.%, содержание магниевого компонента, выраженное в элементарном магнии, составляло от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 10 до 30 вес.%, и содержание титанового компонента, выраженное в элементарном титане, составляло от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 10 до 30 вес.%, от полного веса полиолефинового компонента катализатора.

В настоящем изобретении, в случае когда мезопористый материал пропитывается раствором, содержащим только магниевый компонент, количества используемых мезопористого материала и магниевого компонента предпочтительно таковы, чтобы в полученном полиолефиновом катализаторе содержание мезопористого материала составляло от 20 до 90 вес.%, а содержание магниевого компонента (выраженное в элементарном магнии) составляло от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 1 до 20 вес.%, от полного веса полиолефинового катализатора.

В одном частном варианте осуществления настоящего изобретения в полученной полиолефиновом катализаторе содержание мезопористого материала составляет от 20 до 90 вес.% от полного веса полиолефинового катализатора, а сумма содержания магниевого компонента, выраженного в элементарном магнии, и содержания титанового компонента, выраженного в элементарном титане, составляет от 10 до 30 вес.%.

Предпочтительно, на этапе (i), весовое отношение мезопористого материала к раствору, содержащему магниевый компонент и/или титановый компонент, может составлять 1 : (50-150), предпочтительно 1 : (75-120).

Количества магниевого компонента и титанового компонента, используемые на этапе (i), предпочтительно таковы, чтобы в полученном полиолефиновом катализаторе молярное отношение магниевого компонента, выраженное в элементарном магнии, к титановому компоненту, выраженному в элементарном титане, составляло (0,5-50) : 1, предпочтительно (5-18) : 1.

В настоящем изобретении магниевый компонент может представлять собой соединение магния формулы Mg(OR1)mX2-m, где R1 означает углеводородную группу с 2-20 атомами углерода, например, C2-C10 алкил, X есть атом галогена, и 0≤m≤2. Например, в качестве магниевого компонента можно использовать по меньшей мере одно вещество из диэтоксимагния, дипропоксимагния, дибутоксимагния, диоктоксимагния и дихлорида магния.

В настоящем изобретении титановый компонент может представлять собой соединение формулы Ti(OR2)nX4-n, где R2 означает углеводородную группу с 1-10 атомами углерода, например, C1-C10 алкил, X есть атом галогена, и 0≤n≤4, и/или трихлорид титана. Например, в качестве титанового компонента можно использовать по меньшей мере одно вещество из тетраэтилтитаната, тетраметилтитаната, тетрабутилтитаната, тетраизопропилтитаната, трихлорида титана и тетрахлорида титана. Предпочтительно, титановый компонент представляет собой тетрахлорид титана и/или трихлорид титана, более предпочтительно тетрахлорид титана.

В способе по настоящему изобретению вместо магниевого компонента можно использовать предшественник магниевого компонента, который при приготовлении каталитического компонента может быть превращен в вышеописанный магниевый компонент, и/или вместо титанового компонента можно использовать предшественник титанового компонента, который при приготовлении каталитического компонента может быть превращен в вышеописанный титановый компонент.

В настоящем описании не накладывается каких-либо особых ограничений на концентрации магниевого компонента и титанового компонента в растворе, содержащем магниевый компонент и/или титановый компонент. Например, концентрации магниевого компонента и титанового компонента могут быть такими, которые обычно выбираются в данной области техники. Например, концентрация магниевого компонента может составлять от 0,1 до 1 моль/л, а концентрация титанового компонента может составлять от 0,01 до 0,2 моль/л.

Согласно настоящему изобретению, инертный газ, используемый в операции пропитки, представляет собой газ, который не реагирует с исходными материалами и продуктами. Например, это может быть по меньшей мере один газ, выбранный из азота и газов нулевой группы Периодической системы элементов, обычно использующихся в данной области, предпочтительно азот. В настоящем изобретении условия пропитки включают температуру пропитки от 25°C до 100°C и продолжительность пропитки от 0,1 до 5 часов.

Согласно настоящему изобретению, распылительную сушку можно проводить обычными способами. Например, способ распылительной сушки может представлять собой по меньшей мере один из способов, выбранных из способа распылительной сушки под давлением, способов центробежной распылительной сушки и способов распылительной сушки газовым потоком. В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения, распылительную сушку выполняют способом распылительной сушки газовым потоком. Распылительная сушка может быть реализована в атомизаторе. Условия распылительной сушки могут включать: защитная атмосфера азота или аргона, температура газа на входе 100-150°C, температура газа на выходе 100-120°C и расход несущего газа 10-50 л/с. Вышеуказанные условия могут приводить к относительно высокой вязкости распыляемой суспензии, что делает ее подходящей для операций формообразования напылением, и могут обеспечить хорошую механическую прочность частицам, полученным при распылении. Условия распылительной сушки предпочтительно таковы, чтобы полученный полиолефиновый катализатор имел средний размер частиц от 3 до 25 мкм и ширину диапазона распределения по размерам от 0,85 до 0,95.

Согласно одному предпочтительному варианту осуществления изобретения, этапы (i)-(ii) выполняются следующим образом: в инертной атмосфере, в реактор, оборудованным перемешиванием, добавляют электронодонорный растворитель тетрагидрофуран (THF) и температуру в реакторе удерживают на уровне от 25°C до 40°C. После включения перемешивания быстро добавляют дихлорид магния и тетрахлорид титана. Температуру системы доводят до 60-75°C и смесь оставляют реагировать при постоянной температуре в течение 1-5 часов до полного растворения дихлорида магния и тетрахлорида титана, в результате получается органический раствор, содержащий дихлорид магния и тетрахлорид титана. Органический раствор, содержащий дихлорид магния и тетрахлорид титана, смешивают со сфероподобным мезопористым материалом, и количества отдельных компонентов устанавливают следующим образом: на 1 моль элементарного титана от 0,5 до 50 молей, предпочтительно от 1 до 10 молей элементарного магния и от 0,5 до 200 молей, предпочтительно от 20 до 200 молей электронодонорного растворителя тетрагидрофурана (THF). Полученную смесь перемешивают при температуре в реакторе, удерживаемой на уровне 60-75°C, в течение 0,1-5 часов с получением однородной суспензии, подлежащей распылению. Сфероподобный мезопористый материал следует добавлять в количестве, достаточном для образования суспензии, подходящей для формообразования распылением, и сумма содержаний дихлорида магния и тетрахлорида титана, выраженных в элементарном магнии и элементарном титане, соответственно, составляет от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%. Затем полученную суспензию для распыления вводят в распылительную сушилку, работающую в атмосфере N2, при этом температура газа на входе устанавливается в диапазоне 100-150°C, температура газа на выходе устанавливается в диапазоне 100-120°C, а расход несущего газа на уровне 10-50 л/с, чтобы получить сфероподобные частицы полиолефинового катализатора со средним размером частиц от 3 до 25 мкм, предпочтительно от 3 до 20 мкм.

Полиолефиновый катализатор, приготовленный вышеописанным способом, обладает сфероподобной морфологией, поэтому его иногда удобно называть сфероподобным каталитическим компонентом. Используемый здесь термин "сфероподобный каталитический компонент" означает, что каталитический компонент имеет морфологию частиц, близкую к сферической. Катализатор по настоящему изобретению имеет высокое наполнение пор магниевым компонентом и титановым компонентом и разумную структуру каналов. Когда катализатор по настоящему изобретению используется в полимеризации олефиновых мономеров, полимеризационная активность повышается, и полученный полимер имеет хорошую морфологию частиц, узкое молекулярно-массовое распределение и превосходную сыпучесть.

В настоящем изобретении, когда катализатор используется в полимеризации этилена, производительность катализатора (гPE/гкат·ч) может превышать 25000, составляя предпочтительно от 28000 до 29000. Напротив, производительность катализаторов предшествующего уровня техники не превышает 22000 и обычно не превышает 20000.

В настоящем изобретении мезопористый материал, использующийся в качестве подложки полиолефинового катализатора, имеет средний диаметр пор, который намного больше, чем у обычных мезопористых материалов, и это помогает полиэтиленовому катализатору проникать в его многочисленные внутренние поры в процессе нанесения, а не просто оставаться нанесенными на внешней поверхности, а гексагональные прямолинейные каналы также более благоприятны для попадания катализатора, так что полученный катализатор обладает превосходной производительностью катализатора.

В шестом аспекте настоящее изобретении относится к способу полимеризации олефинов, включающему a) полимеризацию олефинового мономера(ов) в условиях полимеризации в присутствии вышеописанного полиолефинового катализатора и сокатализатора для получения полиолефина, и b) извлечение полиолефина.

Используемый здесь термин "полимеризация" охватывает как гомополимеризацию, так и сополимеризацию. Термин "полимер", как он используется здесь, включает в себя гомополимеры, сополимеры и тройные сополимеры.

Реакции полимеризации олефиновых мономеров для получения полиолефинов, в которых использует полиолефиновый катализатор по настоящему изобретению, включают гомополимеризацию этилена и сополимеризацию этилена с другими α-олефинами, при этом α-олефины могут представлять собой по меньшей мере один олефин, выбранный из пропилена, 1-бутена, 1-гексена, 1-октена, 1-пентена, и 4-метил-1-пентена.

Согласно настоящему изобретению, реакционные условия при полимеризации особо не ограничиваются и могут быть обычными в данной области техники реакционными условиями для полимеризации олефинов. Например, реакцию можно проводить в инертной атмосфере, а условия полимеризации могут включать: температуру 10-100°C, время 0,5-5 часов и давление 0,1-2 МПа; предпочтительно условия полимеризации могут включать: температуру 20-95°C, время 1-4 часа и давление 0,5-1,5 МПа; более предпочтительно температуру 70-85°C, время 1-2 часа и давление 1-1,5 МПа.

Частицы полиэтилена, получаемые способом полимеризации олефинов согласно настоящему изобретению, имеют хорошую морфологию и отличную сыпучесть, довольно высокий индекс расплава полимерного порошка и узкое молекулярно-массовое распределение полимерного порошка. Предпочтительно, индекс расплава MI2,16 (г/10 мин) полиэтиленового порошка превышает 1,6 г/1 0мин, предпочтительно составляя от 1,7 до 3 г/10мин; коэффициент полидисперсности молекулярно-массового распределения полиэтиленового порошка (Mw/Mn) составляет менее 3,5, предпочтительно от 2,8 до 3.

Упоминаемые здесь давления относятся к манометрическому давлению.

В настоящем изобретении полимеризация может быть реализована в присутствии растворителя. Растворители, подходящие для применения в полимеризации, особо не ограничиваются, и это может быть, например, гексан.

В одном частном варианте осуществления настоящего изобретения нанесенный полиолефиновый катализатор может представлять собой нанесенный полиэтиленовый катализатора, и полимеризация является полимеризацией этилена. Способ полимеризации этилена включает полимеризацию этилена в условиях полимеризации этилена в присутствии катализатора и сокатализатора, при этом сокатализатор предпочтительно представляет собой соединение алкилалюминия.

Сокатализатор, который можно использовать в способе по настоящему изобретению, может быть любым сокатализатором, обычно используемым в данной области техники. Например, сокатализатор может представлять собой соединение алкилалюминия, представленное формулой I:

AlRnX(3-n)1 (формула I),

в которой каждый из R может представлять собой C1-C8 алкил, предпочтительно C1-C5 алкил; каждый из X может представлять собой один из атомов галогена, предпочтительно атом хлора; и n равно 0, 1, 2 или 3.

Предпочтительно, C1-C5 алкил может представлять собой один или несколько радикалов, выбранных из метила, этила, н-пропила, изопропила, н-бутила, втор-бутила, изобутила, трет-бутила, н-пентила, изопентила, трет-амила и неопентила.

Примеры соединений алкилалюминия включают, без ограничений, триметилалюминий, хлорид диметилалюминия, триэтилалюминий, хлорид диэтилалюминия, три-н-пропилалюминий, хлорид ди-н-пропилалюминия, три-н-бутилалюминий, три-втор-бутилалюмини, три-трет-бутилалюмини, хлорид ди-н-бутилалюминия и хлорид диизобутилалюминия. Наиболее предпочтительным соединением алкилалюминия является триэтилалюминий.

Количество используемого соединения алкилалюминия также может быть обычным выбором в данной области техники. Как правило, молярное отношение каталитического компонента к соединению алкилалюминия может составлять 1:(20-300).

В настоящем изобретении способ полимеризации олефинов может дополнительно включать, после завершения реакции полимеризации, выделение конечной реакционной смеси с получением в результате порошка частиц полиолефина.

Далее настоящее изобретение будет подробно проиллюстрировано на следующих примерах.

В следующих примерах и сравнительных примерах:

Трехблочный сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен, сокращенно P123, был приобретен у Aldrich, он имеет молекулярную формулу EO20PO70EO20 и среднюю молекулярную массу, Mn, 5800, и представляет собой вещество с регистрационным номером 9003-11-6 согласно American Chemical Abstract. Другие исходные материалы, используемые в примерах и сравнительных примерах, являются коммерчески доступными.

В следующих примерах и сравнительных примерах рентгенодифракционный анализ проводили на рентгеновском дифрактомере модели D8 Advance от Bruker AXS, Германия; анализ методом сканирующей электронной микроскопии проводили на СЭМ-микроскопе модели XL-30 от фирмы FEI, США; анализ параметров структуры пор выполняли на адсорбционном приборе модели ASAP 2020-M+C производства Micromeritics Co., США; удельную площадь поверхности и объем пор образцов рассчитывали методом БЭТ; ширину диапазона распределения по размерам (SPAN) образцов определяли на лазерном анализаторе размера частиц Malvern (производство Malvin, Великобритания); в качестве роторного испарителя использовалась модель RV10 digital производства фирмы IKA, Германия; содержание отдельных компонентов полиолефинового катализатора определяли на рентгеновском флуоресцентном спектрометре с волновой дисперсией модели Axios-Advanced, от фирмы Panaco, Нидерланды; распылительную сушку проводили на распылительной сушилке модели В-290 производства Buchi, Швейцария. Влагосодержание мезопористых материалов измеряли с помощью анализатора влажности MA-30 smart фирмы Karl Fischer. Содержание кислорода в мезопористых материалах измеряли анализатором кислорода, азота и водорода модели ОНХ-3000.

Молекулярно-массовое распределение (Mw/Mn) полиолефиновых порошков определяли на ГПХ-хроматографе PL-GPC220 от Polymer Laboratories Ltd., Великобритания, в соответствии с методом, определенном в стандарте ASTM D6474-99.

Индекс расплава полиолефинов определяли методом, указанным в ASTM D1238-99.

Средний размер частиц дисперсных материалов измеряли с помощью сканирующего электронного микроскопа.

Пример 1

Этот пример используется для иллюстрации полиолефинового катализатора и его приготовления.

(I) Приготовление подложки

(1) 2,4 грамма P123 (вещество CAS N 9003-11-6 со средней молекулярной массой, Mn, 5800) и 0,028 граммов фторида аммония добавляли в 80 мл раствора соляной кислоты концентрацией 1,75 моль/л и перемешивали при 20°C до полного растворения P123 и фторида аммония.

(2) Затем в вышеуказанный раствор добавляли 17 мл н-гептана и 5,5 мл этилортосиликата и интенсивно перемешивали при 20°C в течение 4 минут, после чего полученную смесь оставляли в покое на 1 час.

(3) Полученный раствор переносили в реактор, облицованный политетрафторэтиленом, и оставляли на 24 часа при 100°C для кристаллизации.

(4) После фильтрации, промывки и сушки получали сырой порошок мезопористого материала.

(5) Сырой порошок мезопористого материала обжигали 24 часа в муфельной печи при 500°C для удаления структурообразующего агента. Затем в потоке азота с расходом 1,3 м3/с обожженный мезопористый материал подвергали первичной термоактивирующей обработке путем нагревания от комнатной температуры до 250°C со скоростью 1°C в минуту, выдерживания при этой температуре в течение 2 часов, с последующим нагреванием до 550°C со скоростью 1°C в минуту и выдерживанием при этой температуре в течение 8 часов. Температуру снижали до комнатной температуры. Далее, в потоке азота с расходом 13 м3/с мезопористый материал подвергали вторичной термоактивирующей обработке путем нагревания от комнатной температуры до 250°C со скоростью 1°C в минуту, выдерживания при этой температуре в течение 2 часов, с последующим нагревом до 550°C со скоростью 1°C в минуту и выдерживанием при этой температуре в течение 8 часов. Затем температуру снижали до комнатной температуры, получая сфероподобный супермакропористый мезопористый материал B1. В атмосфере азота отбирали образец термоактивированного мезопористого материала и анализировали на анализаторе влажности MA-30 smart фирмы Karl Fischer. Влаги в сфероподобном супермакропористом мезопористом материале обнаружено не было. Таким образом, поскольку анализатор влажности MA-30 smart от Karl Fischer имеет предел обнаружения 0,1 ppm (по массе), сфероподобный супермакропористый мезопористый материал имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в мезопористом материале обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание кислорода менее 0,1 ppm. В трехгорлую колбу помещали 10 г вышеописанного термоактивированного мезопористого материала В1 и добавляли туда 10 мл толуола и 5 мл дихлордиметилсилана. После перемешивания при 30°C в течение 10 часов содержимое выпаривали досуха в потоке азота с получением подложки C1 из сфероподобного супермакропористого мезопористого материала (10 г).

(II) Приготовление полиолефинового катализатора

В реактор, снабженный мешалкой, который продували N2 и поддерживали в атмосфере азота, добавляли 130 мл тетрагидрофурана в качестве электронодонорного растворителя. При температуре реактора, поддерживаемой на уровне 30°C, в реактор добавляли 5,3 г дихлорида магния и 1 мл тетрахлорида титана, температуру системы доводили до 70°C и выдерживали при этой температуре 4 часа для получения раствора, содержащего дихлорид магния и тетрахлорид титана. Раствор охлаждали до 50°C, добавляли к нему 6 г подложки C1 из сфероподобного супермакропористого мезопористого материала, и полученную смесь перемешивали 2 часа с получением однородной суспензии для распыления. Затем полученную суспензию для распыления вводили в распылительную сушилку, в которой суспензия подвергалась распылительной сушке в атмосфере N2 при температуре газа на входе 140°C, температуре газа на выходе 105°C и расходе несущего газа 30 л/с, с получением полиолефинового катализатора, обозначенного Cat-1.

Характеристики сфероподобного супермакропористого мезопористого материала A1 и полиолефинового катализатора Cat-1 определяли с помощью рентгенодифракционного анализатора, сканирующего электронного микроскопа, анализатора размера частиц и прибора для адсорбции азота модели ASAP 2020-M+C.

Рентгенофлуоресцентный анализ показал, что в каталитическом компоненте Cat-1, полученном в этом примере, содержание магния составляло 11,17 вес.%, а содержание титана 2,55 вес.% в пересчете на элементарные металлы.

На фиг. 1 показана рентгеновская дифрактограмма сфероподобного супермакропористого мезопористого материала. Из этой рентгеновской дифрактограммы можно видеть, что мезопористый материал имеет высокоупорядоченную структуру каналов.

На фиг. 2 показан снимок в электронный сканирующий микроскоп (СЭМ) (увеличение 20000) сфероподобного супермакропористого мезопористого материала. Из СЭМ-снимка видно, что этот мезопористый материал имеет сфероподобную микроморфологию.

Показатели свойств мезопористого материала приведены в таблице 1.

Сравнительный пример 1

Этот сравнительный пример используется для иллюстрации сравнительного полиолефинового катализатора и его приготовления.

(I) Приготовление подложки

В качестве подложки D1 использовали коммерчески доступный силикагель (марка TS610, производство Cabot Corporation, размер частиц от 0,02 до 0,1 мкм). При анализе подложки D1 в атмосфере азота на анализаторе влажности MA-30 smart фирмы от Karl Fischer, имеющем предел обнаружения 0,1 ppm (по массе), влаги в подложке D1 обнаружено не было. Это говорит о том, что подложка D1 имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в подложке D1 обнаружено не было. Это говорит о том, что подложка D1 имеет содержание газообразного кислорода менее 0,1 ppm.

(II) Приготовление полиолефинового катализатора

Полиолефиновый катализатор, обозначенный как сравнительный катализатор Cat-D-1, готовили в соответствии с процедурой, описанной в примере 1, за исключением того, что вместо подложки C1 сфероподобного супермакропористого мезопористого материала использовали вышеописанную силикагелевую подложку такого же веса D1.

Было установлено, что в катализаторе Cat-D-1 содержание магния составляло 15,3 вес.%, а содержание титана 2,5 вес.% в пересчете на элементы.

Сравнительный пример 2

Этот сравнительный пример используется для иллюстрации сравнительного полиолефинового катализатора и его приготовления.

Подложку D2 и полиолефиновый катализатор Cat-D-2 готовили в соответствии с процедурой, описанной в примере 1, за исключением того, что вместо подложки C1 из сфероподобного супермакропористого мезопористого материала использовали алюмооксидную подложку такого же веса.

Рентгенофлуоресцентный анализ показал, что в катализаторе Cat-D-2 содержание магния составляло 14,6 вес.%, а содержание титана 1,8 вес.% в пересчете на элементы.

Сравнительный пример 3

Этот сравнительный пример используется для иллюстрации сравнительного полиолефинового катализатора и его приготовления.

Полиолефиновый катализатор Cat-D-3 готовили в соответствии с процедурой, описанной в примере 1, за исключением того, что при приготовлении полиолефинового катализатора Cat-D-3 не применяли распылительную сушку и операцию модификацию органическими соединениями, но после пропитки смесь сразу фильтровали, промывали н-гексаном 4 раза и сушили при 75°C, получая полиолефиновый катализатор Cat-D-3.

Рентгенофлуоресцентный анализ показал, что в катализаторе Cat-D-3 содержание магния составляло 11,13 вес.%, а содержание титана 1 вес.% в пересчете на элементы.

Пример 2

(I) Приготовление подложки

(1) 2,4 грамма P123 (вещество CAS N 9003-11-6 со средней молекулярной массой, Mn, 5800) и 0,01 грамм фторида аммония добавляли в 80 мл раствора соляной кислоты концентрацией 1,75 моль/л и перемешивали при 20°C до полного растворения P123 и фторида аммония.

(2) Затем в вышеуказанный раствор добавляли 1 мл н-гептана и 5,5 мл этилортосиликата и интенсивно перемешивали при 20°C в течение 4 минут, после чего полученную смесь оставляли в покое на 1 час.

(3) Полученный раствор переносили в реактор, облицованный политетрафторэтиленом, и оставляли на 24 часа при 100°C для кристаллизации.

(4) После фильтрации, промывки и сушки получали сырой порошок мезопористого материала.

(5) Сырой порошок мезопористого материала обжигали 24 часа в муфельной печи при 500°C для удаления структурообразующего агента. Затем в потоке азота с расходом 1,3 м3/с обожженный мезопористый материал подвергали первичной термоактивирующей обработке путем нагревания от комнатной температуры до 250°C со скоростью 1°C в минуту, выдерживания при этой температуре в течение 2 часов, с последующим нагреванием до 550°C со скоростью 1°C в минуту и выдерживанием при этой температуре в течение 8 часов. Температуру снижали до комнатной температуры. Далее, в потоке азота с расходом 1,3 м3/с мезопористый материал подвергали вторичной термоактивирующей обработке путем нагревания от комнатной температуры до 250°C со скоростью 1°C в минуту, выдерживания при этой температуре в течение 2 часов, с последующим нагревом до 550°C со скоростью 1°C в минуту и выдерживанием при этой температуре в течение 8 часов. Затем температуру снижали до комнатной температуры, получая сфероподобный супермакропористый мезопористый материал B2. При анализе сфероподобного супермакропористого мезопористого материала в атмосфере азота на анализаторе влажности MA-30 smart фирмы Karl Fischer, имеющем предел обнаружения 0,1 ppm (по массе) влаги обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в мезопористом материале обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание кислорода менее 0,1 ppm. В трехгорлую колбу помещали 10 г вышеописанного термоактивированного мезопористого материала В2 и добавляли туда 10 мл толуола и 5 мл дихлордиметилсилана. После перемешивания при 30°C в течение 10 часов содержимое выпаривали досуха в потоке азота с получением подложки C2 из сфероподобного супермакропористого мезопористого материала (10 г).

(II) Приготовление полиолефинового катализатора

Полиолефиновый катализатор Cat-2 был приготовлен в соответствии с процедурой, описанной в примере 1.

Пример 3

(I) Приготовление подложки

(1) 2,4 грамма P123 (вещество CAS N 9003-11-6 со средней молекулярной массой, Mn, 5800) и 3 грамма фторида аммония добавляли в 80 мл раствора соляной кислоты концентрацией 1,75 моль/л и перемешивали при 20°C до полного растворения P123 и фторида аммония.

(2) Затем в вышеуказанный раствор добавляли 100 мл н-гептана и 5,5 мл этилортосиликата и интенсивно перемешивали при 20°C в течение 4 минут, после чего полученную смесь оставляли в покое на 1 час.

(3) Полученный раствор переносили в реактор, облицованный политетрафторэтиленом, и оставляли на 24 часа при 100°C для кристаллизации.

(4) После фильтрации, промывки и сушки получали сырой порошок мезопористого материала.

(5) Сырой порошок мезопористого материала обжигали 24 часа в муфельной печи при 500°C для удаления структурообразующего агента. Затем в потоке азота с расходом 1,3 м3/с, обожженный мезопористый материал подвергали первичной термоактивирующей обработке путем нагревания от комнатной температуры до 250°C со скоростью 1°C в минуту, выдерживания при этой температуре в течение 2 часов, с последующим нагреванием до 550°C со скоростью 1°C в минуту и выдерживанием при этой температуре в течение 8 часов. Температуру снижали до комнатной температуры. Далее, в потоке азота с расходом 1,3 м3/с мезопористый материал подвергали вторичной термоактивирующей обработке путем нагревания от комнатной температуры до 250°C со скоростью 1°C в минуту, выдерживания при этой температуре в течение 2 часов, с последующим нагревом до 550°C со скоростью 1°C в минуту и выдерживанием при этой температуре в течение 8 часов. Затем температуру снижали до комнатной температуры, получая сфероподобный супермакропористый мезопористый материал B3. При анализе сфероподобного супермакропористого мезопористого материала в атмосфере азота на анализаторе влажности MA-30 smart фирмы Karl Fischer, имеющем предел обнаружения 0,1 ppm (по массе) влаги обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в мезопористом материале обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание кислорода менее 0,1 ppm. В трехгорлую колбу помещали 10 г вышеописанного термоактивированного мезопористого материала В3 и добавляли туда 10 мл толуола и 5 мл дихлордиметилсилана. После перемешивания при 30°C в течение 10 часов содержимое выпаривали досуха в потоке азота с получением подложки C3 из сфероподобного супермакропористого мезопористого материала (10 г).

(II) Приготовление полиолефинового катализатора

Полиолефиновый катализатор Cat-3 был приготовлен в соответствии с процедурой, описанной в примере 1.

Пример 4

Полиолефиновый катализатор был приготовлен в соответствии с процедурой, описанной в примере 1, за исключением того, что на этапе (5) "(I) приготовление подложки" мезопористый материал, полученный после термоактивирующей обработки, измельчали на шаровой мельнице в условиях отсутствия азота, получая подложку C4 из сфероподобного супермакропористого мезопористого материала. При анализе сфероподобного супермакропористого мезопористого материала в атмосфере азота на анализаторе влажности MA-30 smart фирмы Karl Fischer, имеющем предел обнаружения 0,1 ppm (по массе) влаги обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в мезопористом материале обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание кислорода менее 0,1 ppm.

(II) Приготовление полиолефинового катализатора

Полиолефиновый катализатор Cat-4 был приготовлен в соответствии с процедурой, описанной в примере 1.

Пример 5

Полиолефиновый компонент катализатора был приготовлен в соответствии с процедурой, описанной в примере 1, за исключением того, что на шаге (I) приготовления подложки использовали 0,046 граммов фторида аммония для получения подложки C5 из сфероподобного супермакропористого мезопористого материала. При анализе сфероподобного супермакропористого мезопористого материала в атмосфере азота на анализаторе влажности MA-30 smart фирмы Karl Fischer, имеющем предел обнаружения 0,1 ppm (по массе) влаги обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в мезопористом материале обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имел содержание кислорода менее 0,1 ppm.

Полиолефиновый катализатор Cat-5 был приготовлен в соответствии с процедурой, описанной в примере 1.

Пример 6

Полиолефиновый катализатор был приготовлен в соответствии с процедурой, описанной в примере 1, за исключением того, что на шаге (I) приготовления подложки использовали 28 мл гептана для получения подложки C6 из сфероподобного супермакропористого мезопористого материала. При анализе сфероподобного супермакропористого мезопористого материала в атмосфере азота на анализаторе влажности MA-30 smart фирмы Karl Fischer, имеющем предел обнаружения 0,1 ppm (по массе) влаги обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание влаги менее 0,1 ppm. Кроме того, при измерении, проведенном в атмосфере азота на анализаторе кислорода, азота и водорода ONH-3000, предел обнаружения которого составляет 0,1 ppm (по массе), газообразного кислорода в мезопористом материале обнаружено не было. Это говорит о том, что сфероподобный супермакропористый мезопористый материал имеет содержание кислорода менее 0,1 ppm.

Полиолефиновый катализатор Cat-6 был приготовлен в соответствии с процедурой, описанной в примере 1.

Сравнительный пример 4

(I) Приготовление подложки

В раствор 2,9 г 37%-ной соляной кислоты в 56 г воды добавляли 2 грамма структурообразующего агента F127, и полученную смесь перемешивали при 40°C до полного растворения F127. Затем в вышеуказанный раствор добавляли 8,2 грамма (0,04моль) этилортосиликата и перемешивали при 40°C в течение 45 минут, после чего полученный раствор переносили в реактор, облицованный политетрафторэтиленом, и оставляли на 24 часа при 100°C для кристаллизации. Затем в результате фильтрации, четырехкратной промывки неионизированной водой, фильтрации на нутч-фильтре и сушки получали сырой порошок мезопористого материала с объемно-центрированной кубической структурой. Сырой порошок мезопористого материала с объемно-центрированной кубической структурой обжигали в муфельной печи при 400°C в течение 10 часов для удаления структурообразующего агента с целью получения освобожденного от структурообразующего агента сферического мезопористого оксида кремния D4 со средним размером частиц в диапазоне от 3 до 9 мкм. Затем освобожденный от структурообразующего агента сферический мезопористый оксид кремния D4 термоактивировали путем обжига в атмосфере азота при 400°C в течение 10ч для удаления гидроксильных групп и остаточной влаги из сферического мезопористого оксида кремния D4, получая в результате термоактивированный сферический мезопористый оксид кремния. В атмосфере азота отбирали образец термоактивированного мезопористого материала и анализировали на анализаторе влажности MA-30 smart фирмы Karl Fischer. Было обнаружено, что сфероподобный супермакропористый мезопористый материал имел влагосодержание 500 ppm (по массе). Кроме того, при использовании анализатора кислорода, азота и водорода ONH-3000 было установлено, что мезопористый материал имел содержание кислорода 300 ppm (по массе).

10 г вышеописанного термоактивированного сферического мезопористого оксида кремния D4 и 1 г дихлордиметилсилана помещали в стакан шаровой мельницы объемом 100 мл, при этом стакан шаровой мельницы был выполнен из политетрафторэтилена, а мелющие шары из агата, диаметры мелющих шаров составляли от 3 до 15 мм, а их количество было равно 30. Стакан шаровой мельницы закрывали, и в течение 12 часов проводили измельчение мелющими шарами при температуре внутри стакана шаровой мельницы 25°C и скорости вращения стакана шаровой мельницы 400 об/мин, чтобы получить подложку D4 из сферического мезопористого оксида кремния, который имеет объемно-центрированную кубическую структуру и средний размер частиц в диапазоне от 3 до 8 мкм.

(II) Приготовление полиолефинового катализатора

Полиолефиновый катализатор Cat-D-4 был приготовлен в соответствии с процедурой, описанной в примере 1.

Сравнительный пример 5

(I) Приготовление подложки