Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из нетекстурированной электротехнической стали, имеющему высокую плотность магнитного потока и превосходные потери в железе в области высоких частот, который в основном используется в качестве материала сердечника для приводного двигателя или электрогенератора электрических автомобилей, гибридных автомобилей и т.п., и двигателю с использованием такого стального листа в качестве стального сердечника.

Известный уровень техники

В последнее время гибридные транспортные средства и электрические автомобили быстро находят практическое применение, и размеры приводных двигателей и электрогенераторов, используемых в них, необходимо уменьшить, поскольку их следует расположить внутри ограниченного пространства в автомобиле и уменьшить вес транспортного средства. Таким образом, увеличивается потребность в двигателях, способных работать с изменяющейся скоростью контролем частоты источника питания двигателя или вращающихся с высокой скоростью в области частот выше, чем промышленные частоты, для снижения размеров двигателя. В результате необходимы приводные двигатели и электрогенераторы, имеющие высокую мощность и высокую эффективность в высокочастотном диапазоне, чтобы обладать достаточными характеристиками даже при снижении их размеров.

Исходя из этого, востребованным является лист из нетекстурированной электротехнической стали, используемый в качестве стального сердечника двигателя с высокой плотностью магнитного потока и низкими потерями в железе в высокочастотной области для достижения высокой мощности двигателя и высокой эффективности в высокочастотной области.

В качестве способа уменьшения потерь в железе листа нетекстурированной электротехнической стали в высокочастотной области эффективным является снижение потерь на вихревые токи. Например, обычно используется способ увеличения добавляемого количества элемента, повышающего удельное сопротивление, такого как Si, Al, Mn и т.п., и способ уменьшения толщины стального листа. Однако плотность насыщенного магнитного потока уменьшается в способе увеличения количества добавляемого элемента, повышающего удельное сопротивление. В способе уменьшения толщины стального листа имеется тенденция к формированию ориентировки кристалла (текстуры), ухудшающей магнитные свойства, так что не может быть предотвращено уменьшение плотности магнитного потока или затруднено снижение потерь в железе в высокочастотной области без снижения плотности магнитного потока.

Предложены некоторые методы в качестве способа повышения плотности магнитного потока листа из нетекстурированной электротехнической стали. Например, патентный документ 1 предлагает способ, в котором содержание Р задается равным 0,07-0,20 мас.% и содержание Si задается равным 0,17-3,0 мас.% и отжиг в зоне горячих состояний выполняют отжигом в контейнерах с низкой скоростью охлаждения для контроля текстуры окончательного отжига, чтобы достичь тем самым высокой плотности магнитного потока. Когда этот способ применяется в реальном производстве, однако легко возникают проблемы, такие как обрыв листа и т.п. в процессе прокатки или т.п., и, следовательно, существует проблема в необходимости остановки производственной линии или снижения выхода. Также когда отжиг в зоне горячих состояний проводится отжигом в контейнерах, существует проблема в повышении затрат на производство по сравнению с непрерывным отжигом.

Патентный документ 2 предлагает способ достижения высокой плотности магнитного потока контролем содержания Al в исходном материале стали, содержащем Si 1,5-4,0 мас.% и Mn 0,005-11,5 мас.% до не более 0,017 мас.%. Однако в этом способе приемлема только холодная прокатка при комнатной температуре, так что эффект повышения плотности магнитного потока недостаточен. В связи с этим, если холодную прокатку заменить на теплую прокатку, выполняемую нагревом листа до температуры около 200°С, плотность магнитного потока может быть увеличена, но существуют проблемы в том, что становится необходимым соответствующее оборудование теплой прокатки и строгий контроль процесса. Также могут быть использованы две или более холодных прокаток с промежуточным отжигом между ними, но существует проблема повышения производственных затрат.

Патентный документ 3 предлагает для достижения высокой плотности магнитного потока добавление Sb или Sn в сляб, содержащий, мас. %: С: не более 0,02, Si или Si+Al не более 4,0, Mn не более 1,0, Р не более 0,2.

Документы известного уровня техники

Патентные документы

Патентный документ 1: патент Японии №3870893.

Патентный документ 2: патент Японии №4126479.

Патентный документ 3: патент Японии №2500033.

Краткое изложение существа изобретения

Задачи, решаемые изобретением

Как описано выше, вышеуказанными обычными способами трудно изготавливать лист из нетекстурированной электротехнической стали с высокой плотностью магнитного потока и превосходными потерями в железе в области высоких частот с подходящей производительностью и с низкой стоимостью.

Настоящее изобретение выполнено с учетом вышеуказанных проблем, присущих обычным способам, и предлагает лист из нетекстурированной электротехнической стали, имеющий высокую плотность магнитного потока и с превосходными потерями в железе в высокочастотной области стабильно и экономично, и двигатель с использованием такого стального листа в качестве стального сердечника.

Решение задачи

Для решения вышеуказанных проблем авторы настоящего изобретения обратили внимание на влияние природы границы кристаллического зерна листа из нетекстурированной электротехнической стали на магнитные свойства и провели различные исследования. В результате было установлено, что эффективным для снижения потерь в железе в области высоких частот без снижения плотности магнитного потока является увеличение количества Р (фосфора), существующего на границе кристаллического зерна.

То есть настоящее изобретение представляет собой лист из нетекстурированной электротехнической стали, имеющей химический состав, включающий С не более 0,010 мас.%, Si 1,0-7,0 мас.%, Mn 0,001-3,0 мас.%, раств. Al 0,0001-3,5 мас.%, Р 0,01-0,2 мас.%, S не более 0,010 мас.%, N не более 0,010 мас.%, и остальное Fe и неизбежные примеси, в котором отношение (P120/Fe700) высоты пика Р120 Р вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ на дифференциальном спектре оже-электронов, полученном анализом нарушения поверхности границ зерен электронной оже-спектроскопией, составляет не менее 0,1, и толщина листа составляет 0,10-0,50 мм.

Лист из нетекстурированной электротехнической стали согласно изобретению характеризуется тем, что содержание раств. Al составляет 0,0001-0,01 мас.% в вышеуказанном химическом составе.

Лист из нетекстурированной электротехнической стали согласно изобретению характеризуется тем, что дополнительно содержит один или два элемента, выбранных из Sn и Sb в количестве 0,01-0,1 мас.% каждого в дополнение к вышеуказанному химическому составу.

Также лист из нетекстурированной электротехнической стали согласно изобретению характеризуется тем, что дополнительно содержит один или несколько элементов, выбранных из Са, РЗМ и Mg в количестве 0,001-0,05 мас.% каждого в дополнение к вышеуказанному химическому составу.

Кроме того, лист из нетекстурированной электротехнической стали согласно изобретению характеризуется тем, что дополнительно содержит один или несколько элементов, выбранных из Ni, Cu и Cr в количестве 0,01-0,5 мас.% каждого в дополнение к вышеуказанному химическому составу.

Кроме того, настоящее изобретение представляет собой двигатель с использованием любого из вышеуказанных листов из нетекстурированной электротехнической стали в качестве стального сердечника.

Эффект изобретения

В соответствии с изобретением может быть предложен лист из нетекстурированной электротехнической стали с высокой плотностью магнитного потока и превосходными потерями в железе в высокочастотной области с хорошей производительностью и при низкой стоимости.

Краткое описание чертежей

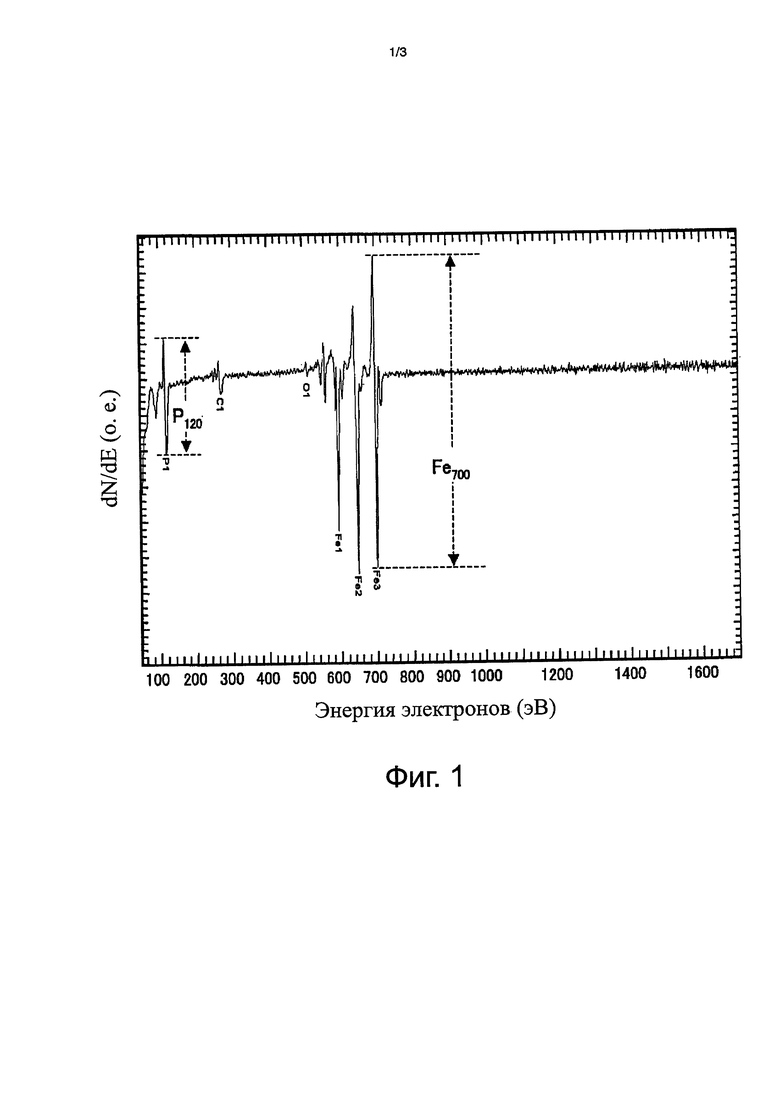

Фиг. 1 является графиком, иллюстрирующим высоту пиков Fe и Р (Fe700, Р120) на дифференциальном оже-спектре.

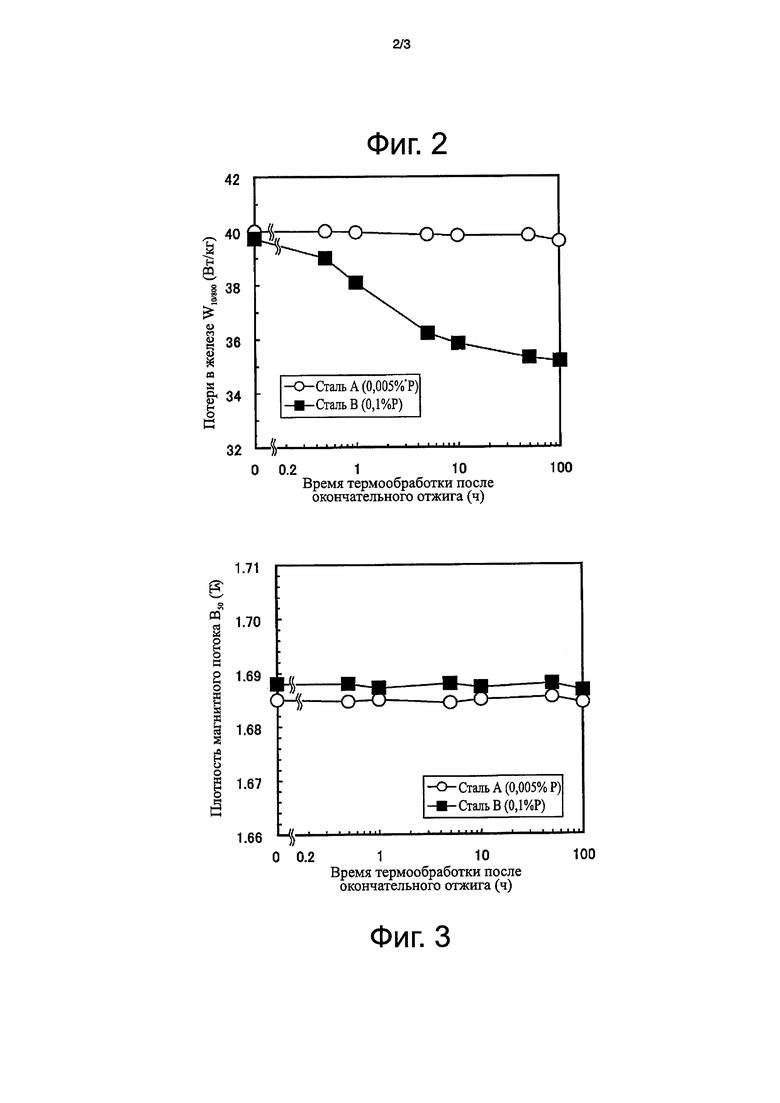

Фиг. 2 представляет график, показывающий зависимость между временем термообработки после окончательного отжига и потерями в железе W10/800.

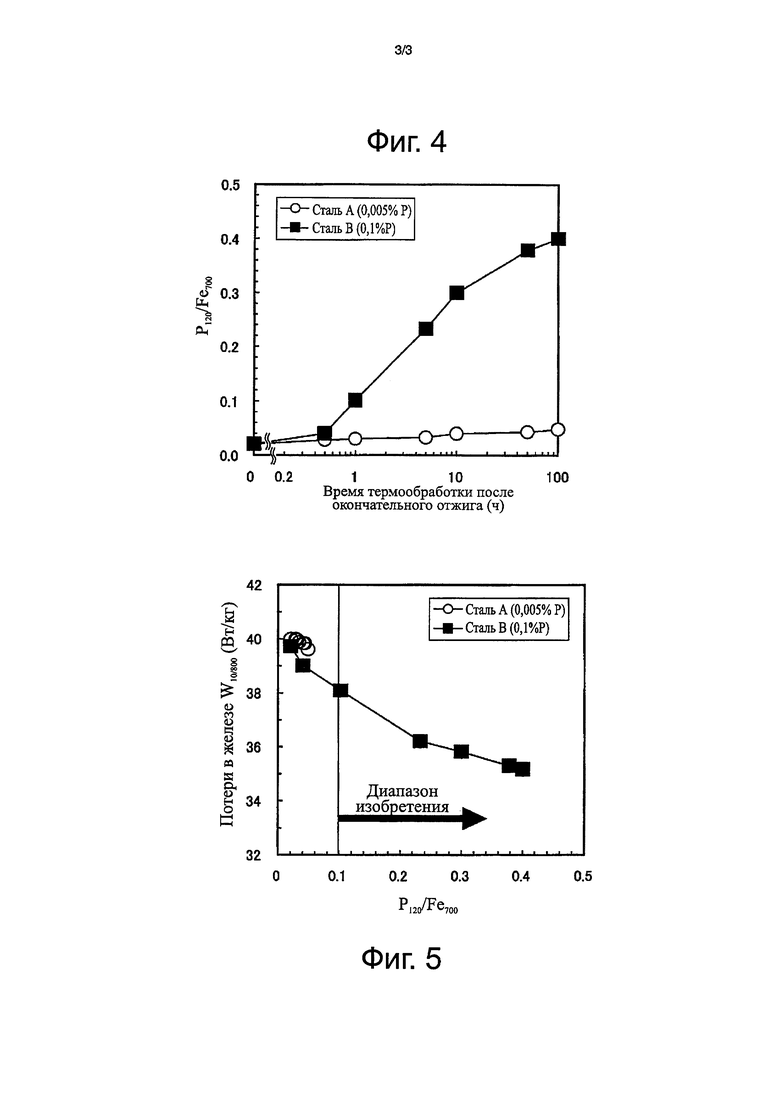

Фиг. 3 представляет график, показывающий зависимость между временем термообработки после окончательного отжига и плотностью магнитного потока В50.

Фиг. 4 представляет график, показывающий зависимость между временем термообработки после окончательного отжига и P120/Fe700.

Фиг. 5 представляет график, показывающий зависимость между P120/Fe700 и потерями в железе W10/800.

Осуществления изобретения

Авторы изобретения пришли к выводу, что трудно снизить потери в железе в области высоких частот, сохраняя при этом высокую плотность магнитного потока, только за счет улучшения химического состава стального листа и условий процесса до окончательного отжига, как в обычных способах, и рассмотрели добавление новой термообработки стального листа после окончательного отжига. Однако поскольку считается, что стоимость производства увеличивается при добавлении нового процесса, изобретатели сосредоточились на отжиге для снятия напряжений, который обычно проводят с листом из нетекстурированной электротехнической стали изготовители, и рассмотрели, можно ли улучшить магнитные свойства изменением условий отжига для снятия напряжений. Кроме того, окончательный отжиг в процессе производства листа из нетекстурированной электротехнической стали проводится выдержкой при температуре 1000°С в течение около 10 секунд, в то время как отжиг для снятия напряжений обычно проводят выдержкой при температуре около 750°С в течение около 2 часов.

В частности, размер кристаллического зерна является одним из важных факторов, определяющих магнитные свойства листа из нетекстурированной электротехнической стали, и существует тенденция, заключающаяся в том, что когда размер зерна является большим, потери на вихревые токи увеличиваются и потери на гистерезис уменьшаются, в то время когда размер зерна мал, потери на вихревые токи уменьшаются, а потери на гистерезис увеличиваются. Таким образом, обычно существует подходящий размер зерна в листе из нетекстурированной электротехнической стали.

Также размер кристаллического зерна могут быть выражен плотностью границы кристаллического зерна. Когда плотность границы кристаллического зерна мала (размер кристаллического зерна является большим), потери на вихревые токи увеличивается и потери на гистерезис уменьшается, в то время когда плотность границы кристаллического зерна является большой (размер кристаллического зерна небольшой), потери на вихревые токи уменьшаются и потери на гистерезис увеличиваются. Таким образом, имеется подходящая плотность границы кристаллического зерна в листе из нетекстурированной электротехнической стали, так что можно сказать, что плотность границы кристаллического зерна является важным фактором, определяющим магнитные свойства стального листа.

Изобретатели обратили внимание на "границу кристаллического зерна", а не "плотность" по отношению к вышеуказанной "плотности границы кристаллического зерна", и считают, что магнитные свойства улучшаются контролем некоторых факторов, чтобы изменить характер границы кристаллического. С этой целью Р (фосфор) рассматривается как фактор изменения природы границы кристаллического зерна. Это связано с тем, что Р является элементом, вызывающим охрупчивание по границам зерна, и считается, что когда Р сегрегируется на границе зерна, некоторые изменения могут быть внесены в характер границы зерна. Также Р не сегрегируется на границах зерна в ходе непрерывного отжига, как описано в патентном документе 1, но сегрегируется на границе зерна при отжиге в контейнерах, так что считается, что сегрегацию Р можно регулировать.

Изобретатели провели следующий эксперимент:

Готовят стальной сляб с содержанием Р 0,005 мас.% (сталь А) и 0,1 мас.%. (сталь В) в стали, содержащей С: 0,002 мас.%, Si 3 мас.%, Mn 0,5 мас.%, S 0,002 мас.%, раств. Al 1 мас.%, N 0,002 мас.% и Sn 0,03 мас.%, повторно нагревают до 1100°С и подвергают горячей прокатке для получения горячекатаного листа толщиной 2,0 мм, который подвергается отжигу в зоне горячих состояний при 1000°С в течение 30 секунд, протравливают и подвергают холодной прокатке для получения холоднокатаного листа, толщиной 0,30 мм.

Вырезают образцы, подходящие по размеру для испытания по методу Эпштейна, из полученного таким образом холоднокатаного листа в направлении прокатки (L) и направлении, перпендикулярном направлению прокатки (С), и затем подвергают окончательному отжигу при 1050°С. Причина, по которой образцы, подходящие по размеру для испытания по методу Эпштейна, вырезают до окончательного отжига, заключается в том, что напряжение сдвига устраняется при окончательном отжиге. В реальном массовом производстве, само собой разумеется, вышеописанный процесс, как правило, не выполняется.

Затем образец после окончательного отжига подвергают термообработке выдержкой при температуре 700°С в течение 30 минут, 1 часа, 5 часов, 10 часов, 50 часов и 100 часов (эта термообработка также далее упоминается как "термообработка после окончательного отжига") и затем измеряются его магнитные свойства. При измерении магнитных свойств плотность магнитного потока В50 (плотность магнитного потока при намагничивающей силе 5000 А/м) и потери в железе W10/800 (потери в железе при возбуждении с плотностью магнитного потока 1,0 Тл и частотой 800 Гц) измеряют в соответствии с JIS С2552.

Образцы после магнитных измерений охлаждают до не выше -150°С жидким азотом и разбивают под вакуумом для анализа количества сегрегированного Р на разрушенной поверхности границы зерна с использованием оже-электронной спектроскопии (AES). Кроме того, количество Р на поверхности границы зерна количественно оценивают как отношение (P120/Fe700) высоты пика Р120 Р вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ дифференциального спектра оже-электронов, показанного на фиг. 1. Здесь дифференциальный спектр оже-электронов означает спектр, полученный путем дифференцирования спектра оже-электронов, который часто оценивают с помощью дифференциального спектра в электронной оже-спектроскопии.

На фиг. 2 и 3 показано влияние термообработки после окончательного отжига при 700°С на потери в железе W10/800 и плотность магнитного потока В50 соответственно. Как видно из фиг. 2,3, в стали В, имеющей содержание Р 0,1 мас.%, при удлинении термообработки после окончательного отжига потери в железе W10/800 уменьшаются, но плотность магнитного потока В50 не изменяется, или потери в железе W10/800 могут быть уменьшены без ухудшения плотности магнитного потока В50.

Фиг. 4 показывает влияние времени термообработки после окончательного отжига при 700°С на P120/Fe700. Как видно из фиг. 2,3, в стали В с содержанием Р 0,1 мас.% при удлинении термообработки после окончательного отжига P120/Fe700 также увеличивается. То есть понятно, что в стали В количество Р сегрегированного по границам зерна на поверхности границы зерна в значительной степени увеличено за счет увеличения времени термообработки после окончательного отжига.

Фиг. 5 показывает влияние P120/Fe700 на потери в железе W10/800. Как видно из фиг. 5, при увеличении P120/Fe700 величина W10/800 уменьшается. То есть понятно, что потери в железе W10/800 могут быть уменьшены путем увеличения количества Р, сегренированного на границе зерна.

Причина, вызывающая вышеизложенное, не полностью ясна, но предполагается следующее:

Так как Р является элементом, вызывающим хрупкость по границам зерна, как упоминалось выше, считается, что некоторые характеристики границы зерна изменяются за счет сегрегации Р на границе зерна, т.е. структура магнитного домена или электрическое сопротивление на границе зерна изменяются, улучшая магнитные свойства. Например, считается, что сегрегация Р на границе зерна ослабляет прочность границ зерна или металлическую связь границ зерна, что препятствует движению свободных электронов на границе зерна.

Настоящее изобретение выполнено на основе вышеуказанных новых данных.

Далее будет описан химический состав листа нетекстурированной электротехнической стали (конечный лист) в соответствии с изобретением.

С не более 0,010 мас.%

С является элементом, вызывающим магнитное старение с увеличением потери в железе, и, следовательно, его предпочтительно уменьшить насколько возможно. В частности, когда содержание С превышает 0,010 мас.%, увеличение потерь в железе становится заметным, так что верхний предел задается равным 0,010 мас.%. Предпочтительно оно не более 0,0030 мас.%. Кроме того, содержание предпочтительно снижать, так что нижний предел конкретно не ограничен.

Si 1,0-7,0 мас.%

Si обычно добавляют в качестве раскислителя, при этом он является важным элементом, эффективным для повышения удельного сопротивления стали, для уменьшения потерь в железе листа электротехнической стали, так что в настоящем изобретении требуется добавление не менее 1,0 мас.% Оно предпочтительно составляет не менее 1,5 мас.%, более предпочтительно не менее 2,0 мас.%, и более предпочтительно не менее 3,0 мас.% В то время как, когда Si добавляют в количестве, превышающем 7,0мас.%, не только плотность магнитного потока уменьшается, а также уменьшается производительность, за счет возникновения трещин при холодной прокатке, так что верхний предел задается равным 7,0 мас.% Предпочтительно оно составляет не более 4,5 мас.%

Mn 0,001-3,0 мас.%

Mn улучшает обрабатываемость стали в горячем состоянии и предотвращает образование поверхностных дефектов. Кроме того, Mn увеличивает удельное сопротивление, снижающее потери в железе, в меньшей степени, чем Si или Al. Для достижения таких эффектов требуется добавление не менее 0,001 мас.% В то время как, когда увеличивается количество добавляемого Mn, стоимость сырья становится выше, так что верхний предел задается равным 3,0 мас.% Предпочтительно он составляет не более 2,5 мас.%

Р 0,01-0,2 мас.%

Р представляет собой элемент, имеющий эффект снижения потерь в железе в области высоких частот без уменьшения плотности магнитного потока за счет сегрегации на границе зерна, как описано выше. Для достижения такого эффекта необходимо его вводить в количестве не менее 0,01 мас.% Также Р обладает эффектом улучшения текстуры и увеличения плотности магнитного потока. Для достижения такого эффекта Р вводят в количестве не менее 0,01 мас.% Предпочтительно оно составляет не менее 0,02 мас.% Однако избыточное добавление Р приводит к ухудшению прокатываемости, так что верхний предел задается равным 0,2 мас.% Предпочтительно он составляет не более 0,1 мас.%

S не более 0,010 мас.%

S образует выделения или включения и ухудшает магнитные свойства продуктов, так что предпочтительно, чтобы ее было меньше. В настоящем изобретении верхний предел задается равным 0,010 мас.% Предпочтительно он составляет не более 0,005 мас.% Кроме того, содержание предпочтительно должно быть минимальным, так что нижний предел S специально не ограничивается.

раств. Al: 0,0001-3,5 мас.%

Обычно Al добавляют в качестве раскислителя стали, подобно Si, но является элементом, эффективным для повышения удельного сопротивления стали, чтобы уменьшить потери в железе в высокочастотной области листа электротехнической стали. Однако при дальнейшем снижении содержания Al текстура листа стали после окончательного отжига улучшается с увеличением плотности магнитного потока. В изобретении, таким образом, количество добавляемого Al может быть надлежащим образом определено в соответствии с требуемым балансом между потерями в железе и плотностью магнитного потока. Однако если оно превышает 3,5 мас.% происходит охрупчивание стали, так что верхний предел составляет 3,5 мас.%, в виде раств. Al (Al растворимый в кислотах). Предпочтительно оно составляет не более 2,0 мас.% В то время как для уменьшения количества Al до менее 0,0001 мас.%, в виде раств. Al, необходимо очистить ковш или разливочное устройство для предотвращения попадания Al из ковша или разливочного устройства и, следовательно, стоимость увеличивается, так что нижний предел задается равным 0,0001 мас.%, в виде раств. Al.

Кроме того, когда содержание Al не более 0,01 мас.%, Р, как правило, сегрегируется на границе зерна с повышением плотности магнитного потока, так что содержание Al предпочтительно составляет не более 0,01 мас.% Причина этого не ясна, но предполагается следующее. Когда содержание Al является большим, то считается, что большая часть N, входящего в качестве примеси, выделяется в виде AlN и Ti, Zr и т.п., входящие в качестве примеси, выделяются в виде (Fe, Ti)P или (Fe, Zr)P, что уменьшает влияние сегрегации Р на границ зерна. В то время как, когда содержание Al является низким, Ti, Zr и т.п., входящие в качестве примеси, связаны с N, входящем в качестве примеси, выделяется нитрид, не содержащий Р, так что Р выделяется с трудом, но легко сегрегируется на границе зерна. Более предпочтительно оно составляет не более 0,002 мас.%

N не более 0,010 мас.%

N является элементом, ухудшающим магнитные свойства, подобно вышеуказанному С, так что его содержание ограничено не более 0,010 мас.% Предпочтительно оно составляет не более 0,005 мас.% Кроме того, содержание предпочтительно снижается, так что нижний предел содержания N конкретно не ограничен.

В лист из нетекстурированной электротехнической стали в соответствии с изобретением следующие ингредиенты могут быть соответственно добавлены для повышения магнитных свойств и т.п., в дополнение к вышеуказанным необходимых ингредиентам.

Sn, Sb 0,01-0,1 мас.%

Sn и Sb являются элементами, каждый из которых улучшает текстуру или подавляет азотирование при отжиге с улучшением магнитных свойств и могут быть добавлены по отдельности или совместно. Для достижения такого эффекта каждый из Sn и Sb предпочтительно должен быть добавлен в количестве не менее 0,01 мас.% В то время как, когда они добавлены в чрезмерном количестве, происходит охрупчивание стали, что вызывает повреждение в процессе изготовления стального листа или поверхностные дефекты, такие как плена и т.п., так что верхний предел содержания каждого из Sn и Sb предпочтительно составляет 0,1 масс %. Более предпочтительно оно находится в пределах 0,02-0,08 мас.%

Са, Mg, РЗМ: 0,001-0,05 мас.%

Са, Mg и РЗМ являются элементами, образующими сульфиды, которые более стабильны, чем MnS или Cu2S при высокой температуре, что улучшает магнитные свойства, так что один или несколько их этих элементов могут быть включены. Для достижения такого эффекта предпочтительно добавить каждый из Са, Mg и РЗМ в количестве не менее 0,001ас.% В то время как, когда они добавлены в чрезмерном количестве, эффект насыщается и становится экономически невыгодным, так что верхний предел содержания каждого элемента предпочтительно составляет 0,05 мас.% Более предпочтительно оно находится в пределах 0,002-0,01 мас.%

Cu, Ni, Cr: 0,01-0,5 мас.%

Cu, Ni и Cr элементы являются эффективными в повышении удельного сопротивления стального листа для снижения потери в железе, так что один или несколько из этих элементов могут быть включены. Для достижения такого эффекта предпочтительно добавить каждый элемент в количестве не менее 0,01 мас.% В то время как, поскольку эти элементы являются дорогостоящими по сравнению с Si или Al, количество каждого добавляемого элемента предпочтительно составляет не более 0,5 мас.% Более предпочтительно оно составляет 0,03-0,1 мас.%

В листе из нетекстурированной электротехнической стали в соответствии с изобретением остаток, кроме вышеуказанных ингредиентов, составляет Fe и неизбежные примеси. Однако другие элементы не ухудшающие положительный эффект изобретения, могут быть включены в объем притязаний.

Далее, природа границы зерна в листе из нетекстурированной электротехнической стали согласно изобретению будет описана ниже.

В листе из нетекстурированной электротехнической стали в соответствии с изобретением необходимо, чтобы количество Р, сегрегированного на границе зерна при окончательном отжиге или отжиге для снятия напряжений, составляло не менее заданного количества. То есть необходимо, чтобы отношение (P120/Fe700) высоты пика Р120 Р вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ дифференциального спектра оже-электронов, полученного анализом нарушения поверхности границы зерна после окончательного отжига или отжига для снятия напряжений методом оже-электронной спектроскопии, составляет не менее 0,1. Это происходит потому, что потери в железе в высокочастотной области могут быть уменьшены без ухудшения плотности магнитного потока за счет увеличения количества Р, находящегося на границе зерна, до вышеуказанного интервала.

В качестве эффективного средства для увеличения количества Р, сегрегированного на поверхности границы зерна до вышеуказанного диапазона, упоминается, например, способ проведения окончательного отжига выдержкой при температуре около 700-800°С длительное время или отжига в контейнерах (отжиг в камерной печи), или способом проведения отжига для снятия напряжений выдержкой при температуре около 700-800°С в течение длительного времени. Кроме того, условия отжига, в частности время выдержки варьируется в соответствии с количеством Р, содержащимся в стали, но предпочтительно предварительно экспериментами установить состояние, удовлетворяющее Р120/Fe700≥0,1.

Далее будет раскрыт способ изготовления листа из нетекстурированной электротехнической стали согласно изобретению.

Лист из нетекстурированной электротехнической стали согласно изобретению может быть получен на оборудовании, используемом для получения обычного листа из нетекстурированной электротехнической стали обычными производственными операциями. То есть в способе изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением сталь, расплавленную в конвертере, электрической печи или т.п., сначала подвергают вторичному рафинированию в вакуумном дегазационном оборудовании и т.п., чтобы скорректировать до заданного химический состав, и затем формуют в виде исходного стального материала (сляб) с помощью способа непрерывного литья или получения слитка.

Затем полученный таким образом стальной сляб подвергают горячей прокатке, отжигу в зоне горячих состояний в случае необходимости, протравливанию, холодной прокатке и окончательному отжига и затем наносят изоляционное покрытие и прокаливают для получения листа из нетекстурированной электротехнической стали (конечный лист). Технологические режимы на каждой из этих стадий могут быть такими же, что и при изготовлении обычного листа из нетекстурированной электротехнической стали, однако предпочтительно, чтобы они находились в следующем диапазоне.

Толщина листа после горячей прокатки конкретно не ограничена, но предпочтительно она должна быть в пределах 1,4-2,8 мм, более предпочтительно 1,6-2,3 мм в целях обеспечения производительности.

Температура выдержки в последующем отжиге в зоне горячих состояний предпочтительно составляет 900-1150°С. Когда температура выдержки ниже 900°С, текстура прокатки остается и эффект улучшения магнитных свойств недостаточен, в то время, когда она превышает 1150°С, кристаллическое зерно укрупняется и легко образуются трещины при холодной прокатке, что экономически невыгодно.

Затем горячекатаный лист после горячей прокатки или отжига в зоне горячих состояний подвергают одной или двум или большему числу холодных прокаток, включая промежуточный отжиг между ними, чтобы получить конечную толщину. В этом случае теплая прокатка, выполняемая повышением температуры листа до около 200°С, является эффективной для улучшения плотности магнитного потока.

Толщина холоднокатаного листа после холодной прокатки (конечная толщина) находится в диапазоне 0,10-0,50 мм. Когда толщина менее 0,10 мм, снижается производительность, а когда она превышает 0,50 мм, потери в железе не могут быть снижены в достаточной степени. Ввиду снижения потерь в железе предпочтительно она составляет не более 0,30 мм, более предпочтительно не более 0,20 мм.

Затем холоднокатаный лист конечной толщины после холодной прокатки подвергают окончательному отжигу. Когда окончательный отжиг проводят в печи непрерывного отжига, предпочтительно проводить выдержку при температуре 900-1150°С в течение 5-60 секунд. Когда температура выдержки при отжиге ниже 900°С, рекристаллизация проходит недостаточно и не могут быть достигнуты хорошие магнитные свойства, и, кроме того, эффект коррекции формы листа при непрерывном отжиге недостаточен. Тогда как, если она превышает 1150°С кристаллическое зерно укрупняется, что, в частности, увеличивает потери в железе в области высоких частот.

Кроме того, когда окончательный отжиг проводят непрерывным отжигом, так как Р может недостаточно сегрегироваться на границе зерна, термообработку предпочтительно выполнять после окончательного отжига выдержкой при температуре около 700-800°С не менее 2 часов, более предпочтительно выдержкой в течение более 5 часов.

Когда окончательный отжиг проводят в печи отжига в контейнерах, предпочтительно выполнять выдержку при температуре 700-800°С в течение 1-10 часов для сегрегации Р на границе зерна. В частности, когда отжиг для снятия напряжений не проводится изготовителями, предпочтительно проводить окончательный отжиг в печи отжига в контейнерах.

После окончательного отжига предпочтительно наносить изоляционное покрытие на поверхность стального листа для снижения потерь в железе. В этом случае предпочтительно наносить органическое покрытие, содержащее смолу для обеспечения хорошей перфорируемости, а когда внимание уделяется свариваемости, предпочтительно наносить полуорганическое или неорганическое покрытие.

Полученный таким образом лист из нетекстурированной электротехнической стали в соответствии с изобретением может быть использован без выполнения отжига для снятия напряжений или может быть использован после отжига для снятия напряжений. Также он может быть подвергнут отжигу для снятия напряжений после процесса штамповки и затем использован.

Как описано выше, лист из нетекстурированной электротехнической стали в соответствии с изобретением имеет отличные характеристики потерь в железе в области высоких частот с высокой плотностью магнитного потока, так что когда он используется в качестве стального сердечника материала для приводного двигателя или электрогенератора в гибридном транспортном средстве, или электрическом автомобиле, могут быть достигнуты высокая мощность и высокая эффективность двигателя в высокочастотной области. Кроме того, он может быть использован включением магнита в стальной сердечник двигателя.

Примеры

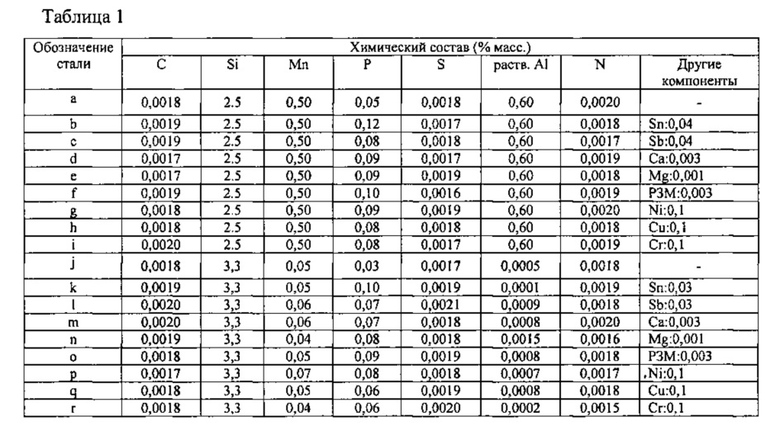

Стали а-r, имеющие различный химический состав, представленные в таблице 1, плавят и формуют в слябы непрерывным отжигом. В этом случае химический состав стального сляба регулируют так, чтобы получить равное значение (Si+Al+Mn/2), определяемое по содержанию (мас.%) Si, Al и Mn для облегчения сравнения потерь в железе. Далее стальной сляб повторно нагревают до температуры 1020-1120°С, подвергают горячей прокатке для получения горячекатаного листа толщиной 2,0 мм, подвергают отжигу в зоне горячих состояний при 1000°С в течение 30 секунд непрерывным отжигом и затем холодной прокатке для получения холоднокатаного листа (холоднокатаный рулон) с толщиной листа 0,15 мм. Также вырезают образцы размером, подходящим для испытания по методу Эпштейна, из холоднокатаного рулона в направлении прокатки (L) и направлении, перпендикулярном направлению прокатки (С).

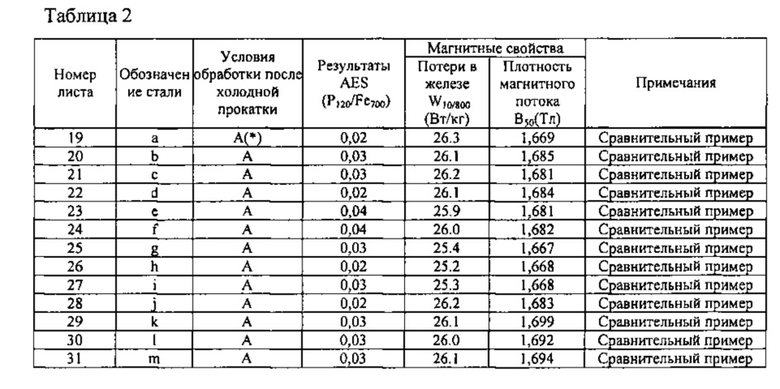

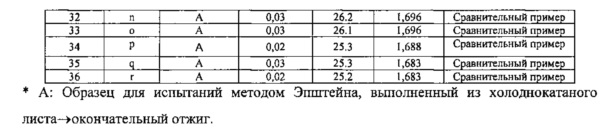

Затем холоднокатаный рулон подвергают окончательному отжигу при 1100°С×10 секунд и покрывают изоляционным покрытием для создания листа из нетекстурированной электротехнической стали (конечный рулон), а также вырезают образцы размером, подходящим для испытания по методу Эпштейна, из холоднокатаного рулона, подвергают той же термообработке, что и окончательный отжиг, и покрывают изоляционным покрытием (далее -образцы А-группы). В образцах размером, подходящим для испытания по методу Эпштейна, напряжения снимаются за счет сдвига.

Далее образцы размером, подходящим для испытания по методу Эпштейна, вырезают из конечного рулона после окончательного отжига в направлении прокатки (L) и в направлении, перпендикулярном направлению прокатки (С) (далее - образцы В-группы). Образцы размером, подходящим для испытания по методу Эпштейна, имеют напряжения за счет сдвига и ухудшенные магнитные свойства.

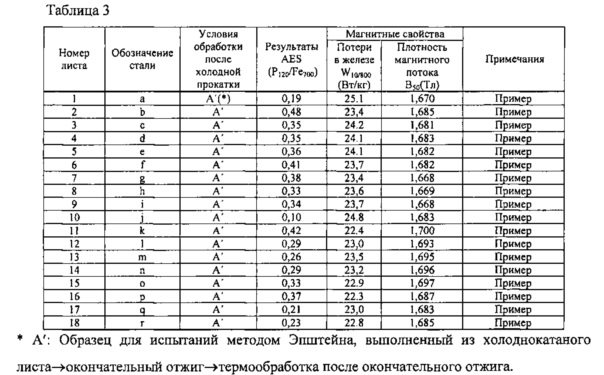

Наконец, образцы размером, подходящим для испытания по методу Эпштейна, в образцах А-группы и образцах В-группы, подвергают термообработке в сочетании с отжигом для снятия напряжений после окончательного отжига при 750°С в течение 5 часов. Кроме того, образцы А-группы и образцы В-группы, прошедшие термообработку после окончательного отжига, называются образцы А'-группы и В'-группы соответственно.

Определяют магнитные свойства каждого образца размером, подходящим для испытания по методу Эпштейна, в полученных таким образом образцах А-группы, А'-группы, В-группы и В'-группы. При определении магнитных свойств используют образцы в направлении прокатки (L) и направлении, перпендикулярном направлению прокатки (С), для измерения магнитной индукции В50 (плотность магнитного потока с намагничивающей силой 5000 А/м) и потерь в железе W10/800 (потери в железе при возбуждении с плотностью магнитного потока 1,0 Тл и частотой 800 Гц) в соответствии с JIS С2552.

Также образцы после магнитных измерений охлаждают до -150°С жидким азотом, а затем разбивают в вакууме, чтобы проанализировать количество Р, сегрегированного по нарушенной поверхности границы зерна методом оже-электронной спектроскопии (AES). В связи с этим количество Р на поверхности границы зерна оценивают отношением (P120/Fe700) высоты пика P120 Р вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ в дифференциальном спектре оже-электронов, как показано на фиг. 1.

В таблице 2 приведены результаты измерения P120/Fe700 и магнитных свойств образцов А-группы или в случае образца, выполненного из холоднокатаного листа → только окончательный отжиг.

Таблица 3 представляет результаты измерений P120/Fe700 и магнитных свойств образцов А'-группы или в случае образца, выполненного из холоднокатаного листа→окончательный отжиг→термообработка после окончательного отжига.

Кроме того, для всех образцов В'-группы Р120/Fe700 и магнитные свойства или в случае холоднокатаного рулона→окончательный отжиг→отбор образца→термообработка после окончательного отжига, такие же, что и в таблице 3 для всех видов стали, и ясно, что магнитные свойства образцов В-группы, или в случае холоднокатаного рулона→окончательный отжиг→отбор образца, являются неудовлетворительными из-за действительного напряжения, так что их описание опущено.

Как видно из сравнения таблицы 2 и таблицы 3, стальные листы таблицы 3, с большим количеством Р, сегрегированного на границе зерна, имеют равную плотностью магнитного потока В50 и хорошие магнитные свойства, при этом с хорошими потерями в железе W10/800, по сравнению со стальными листами таблицы 2, с меньшей степенью сегрегации.

Промышленная применимость

Настоящее изобретение может предложить материал с высокой плотностью магнитного потока и обладающий эффектом снижения потерь в обмотке двигателя, так что он может быть преимущественно применен в качестве стального сердечника асинхронного двигателя, в котором потери в обмотке становится выше, чем потери в железе.

Изобретение относится к области металлургии, а именно к листу нетекстурированной электротехнической стали толщиной 0,10-0,50 мм, используемому в качестве материала для сердечника приводного двигателя и электрогенератора. Лист выполнен из стали следующего химического состава, мас.%: C не более 0,010, Si 1,0-7,0, Mn 0,001-3,0, раств. Al 0,0001-3,5, Р 0,01-0,2, S не более 0,010, N не более 0,010, остальное Fe и неизбежные примеси. Отношение (P120/Fe700) высоты пика P120 Р при энергии электронов 120 эВ к высоте пика Fe700 Fe при энергии электронов 700 эВ в дифференциальном спектре оже-электронов, полученном анализом нарушенной поверхности границы зерна оже-спектроскопией, составляет не менее 0,1. Обеспечивается высокая плотность магнитного потока и превосходные потери в железе в области высоких частот. 2 н. и 7 з.п. ф-лы, 5 ил., 3 табл.

1. Лист из нетекстурированной электротехнической стали химического состава, включающего, мас.%: С не более 0,010, Si: 1,0-7,0, Мn 0,001-3,0, раств. Аl 0,0001-3,5, Р 0,01-0,2, S не более 0,010, N не более 0,010, остальное Fe и неизбежные примеси, в котором отношение (P120/Fe700) высоты пика Р120 Р при энергии электронов 120 эВ к высоте пика Fe700 Fe при энергии электронов 700 эВ в дифференциальном спектре оже-электронов, полученном анализом нарушенной поверхности границы зерна оже-спектроскопией, составляет не менее 0,1 и толщина листа составляет 0,10-0,50 мм.

2. Лист из нетекстурированной электротехнической стали по п. 1, в химическом составе которого содержание раств. Аl составляет 0,0001-0,01 мас.%.

3. Лист из нетекстурированной электротехнической стали по п. 1, в химический состав которого дополнительно включены один или два элемента, выбранных из Sn и Sb в количестве 0,01-0,1 мас.% каждого.

4. Лист из нетекстурированной электротехнической стали по п. 2, в химический состав которого дополнительно включены один или два элемента, выбранных из Sn и Sb в количестве 0,01-0,1 мас.%.

5. Лист из нетекстурированной электротехнической стали по любому из пп. 1-4, в химический состав которого дополнительно включены один или несколько элементов, выбранных из Са, РЗМ и Mg в количестве 0,001-0,05 мас.%.

6. Лист из нетекстурированной электротехнической стали по любому из пп. 1-4, в химический состав которого дополнительно включены один или несколько элементов, выбранных из Ni, Сu и Сr в количестве 0,01-0,5 мас.%.

7. Лист из нетекстурированной электротехнической стали по п. 5, в химический состав которого дополнительно включены один или несколько элементов, выбранных из Ni, Сu и Сr в количестве 0,01-0,5 мас.%.

8. Двигатель, выполненный с использованием листа из нетекстурированной электротехнической стали по любому из пп. 1-7 в качестве стального сердечника.

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕОРИЕНТИРОВАННОГО ЭЛЕКТРОТЕХНИЧЕСКОГО СТАЛЬНОГО ЛИСТА С ВЫСОКИМ СЦЕПЛЕНИЕМ СЛОЯ ИЗОЛИРУЮЩЕГО ПОКРЫТИЯ | 1996 |

|

RU2134727C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2017-12-04—Публикация

2014-08-11—Подача