I12360082

Изобретение относится к области ма ииностроительной и других отраслях электролитического осаждения метал.- промьпиленности.

лев, в частности к нeпocpeдcтвeннo iy Цель изобретения - повьштние блес- ме.днениго стали в кислых электролитах ка и эластичности покрытий, уменьше- и может быть использовано для нане- 4; ние их шероховатости и интенсифика- се.ния медного подслоя в процессе нанесения многослой Л1 х защитно-декорв тивных и декоративных покрытий в

тия процесса.

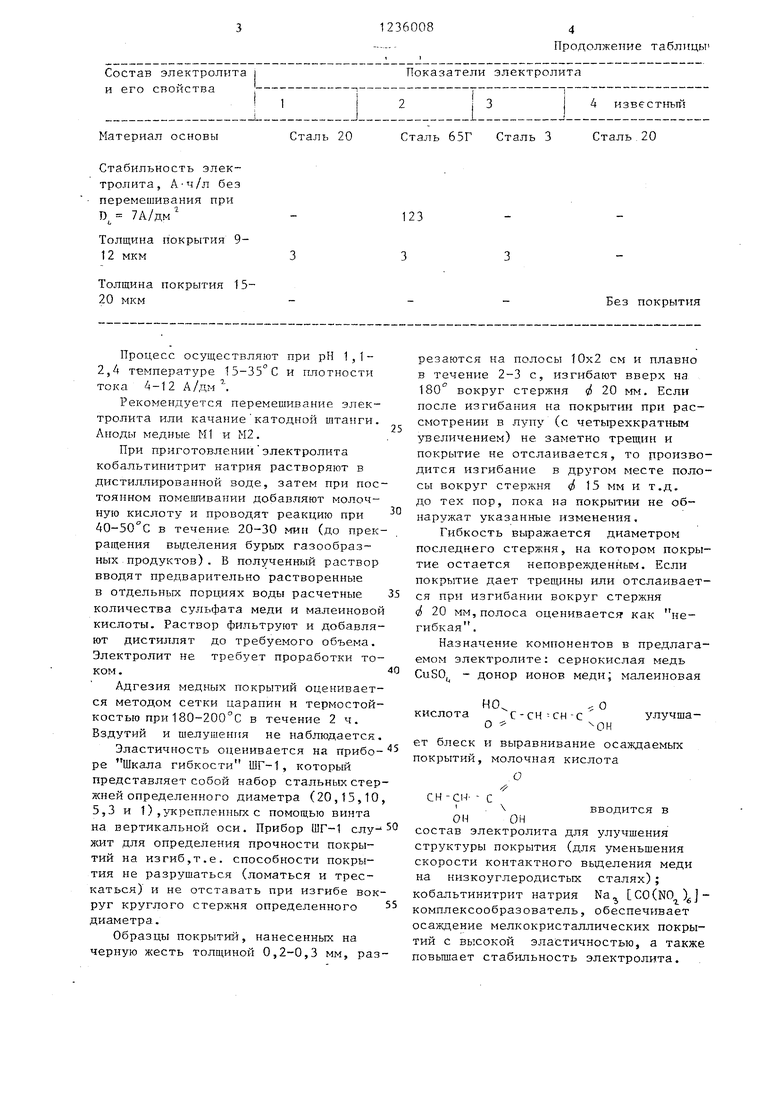

В таблице представлены состав и свойства электролитй.

Медь сернокислая,

г/л

Малеиновая кислота

г/л

Молочная кислота,

г/л

Кобальтинитрит

натрия, г/л

Триполифосфат натрия, г/л

Натрий фосфорнокислый двузамещенньй, г/л

РН Температура,С

Плотность тока, А/дм

Скорость осаждения 5, мкм/м0,6

Блеск, %92

Кроющая способность по Пэну, % 100

Рассеивающая способность по Филду, % 33

Шероховатость покрытий, мкм0,32-0,46

1 1икротвердость, к г/мм 252

Эластичность, балл1

Цель изобретения - повьштние б ка и эластичности покрытий, умень ние их шероховатости и интенсифик

тия процесса.

В таблице представлены состав и свойства электролитй.

48

80

50

30

40

225

120

22

45

24

140

12

0,4-4

68

О, 10-0,8

Светло-розовое покрытие

100

66-70% в ячейке Хулла

0,,44 0,24-0,37 0,82

281299

115

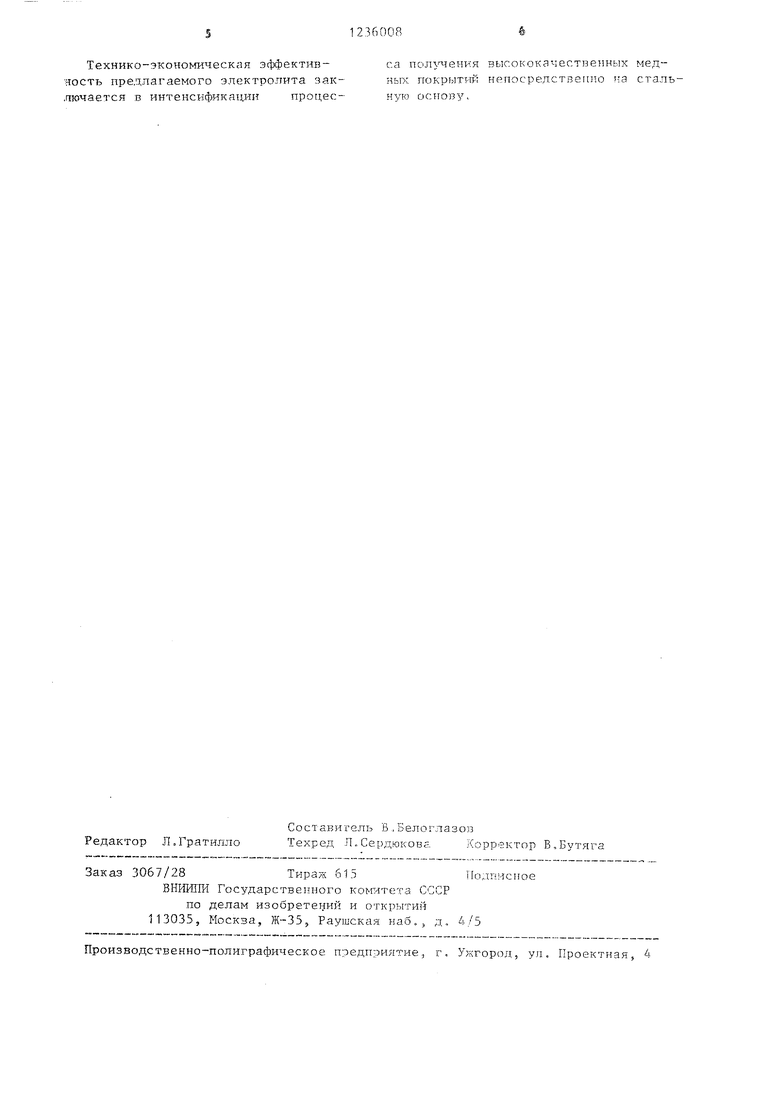

Состав электролита и его свойства

Материал основы

Стабильность электролита, А-ч/л без перемешивания при D 7А/дм

Толщина покрытия 9- 12 мкм

Толщина покрытия 15- 20 мкм

Процесс осуществляют при рН 1,1- 2,4 температуре 15-35°С и плотности тока 4-12 А/дм

Рекомендуется перемешивание электролита или качание катодной штанги. Аноды медные М1 и М2.

При приготовлении электролита кобальтинитрит натрия растворяют в дистиллированной воде, затем при постоянном помешивании добавляют молочную кислоту и проводят реакцию при 40-50 С в течение 20-30 мин (до прекращения выделения бурых газообразных продуктов) . В полученный раствор вводят предварительно растворенные в отдельных порциях воды расчетные количества сульфата меди и малеиновой кислоты. Раствор фильтруют и добавляют дистиллят до требуемого объема. Электролит не требует проработки током,

Адгезия покрытий оценивается методом сетки царапин и термостойкостью при 180-200°С в течение 2 ч. Вздутий и шелушения не наблюдается.

Эластичность оценивается на прибо- ре Шкала гибкости ШГ-1, который представляет собой набор стальных стержней определенного диаметра (20,15,10 5,3 и 1) ,укрепленньгх; с помощью винта на вертикальной оси. Прибор ШГ-1 слу- для определения прочности покрытий на изгиб,т.е. способности покрытия не разрушаться (ломаться и трескаться) и не отставать при изгибе вокруг круглого стержня определенного диаметра.

Образцы покрытий, нанесенных на черную жесть толщиной 0,2-0,3 мм, разПродолжение таблицы

Показатели электролита

..

4 известный

Сталь 65Г Сталь 3 Сталь,20

123 3

Без покрытия

резаются на полосы 10x2 см и плавно в течение 2-3 с, изгибают вверх на 180° вокруг стержня / 20 мм. Если после изгибания на покрытии при рассмотрении в лупу (с четырехкратным увеличением) не заметно трещи и покрытие не отслаивается, то производится изгибание в другом месте полосы вокруг стержня « 15 мм и т.д. до тех пор, пока на покрытии не обнаружат указанные изменения.

Гибкость вьфажается диаметром последнего стержня, на котором покрытие остается неповрежденным. Если покрытие дает трещины или отслаивается при изгибании вокруг стержня (/ 20 мм, полоса оценивается как негибкая .

Назначение компонентов в предлагаемом электролите: сернокислая медь CuSO - донор ионов меди; малеиновая

НО - О

кислота С-СН-СН-с улучша- О

ет блеск и выравнивание осаждаемых покрытий, молочная кислота О

сн-сн- - с

вводится в

ОН ОН состав электролита для улучшения структуры покрытия (для уменьшения скорости контактного выделения меди на низкоуглеродистых сталях); кобальтинитрит натрия Na, СО(КО)- комплексообразователь, обеспечивает осаждение мелкокристаллических покрытий с высокой эластичностью, а также повьш1ает стабильность электролита.

51236008ft

Технико-экономическая эффектив- са получения высококачестззенных мед- чость предлагаемого электролита зак- ных покрытий р-1епосредствеп кэ на сталь- лючается в интенсификации процес- ную оспову.

Редактор Л.Гратилло

Заказ 3067/28Тираж 615Иодписпое

ВНИИПИ Государствеыиого ко№ 1тета СССР

по делам изобретений и открытий 113035, Москва, Ж-35., Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит кадмирования | 1977 |

|

SU676644A1 |

| Электролит латунирования | 1985 |

|

SU1339167A1 |

| Электролит для осаждения сплавов олово-никель | 1975 |

|

SU570661A1 |

| Электролит для получения покрытий на основе никеля | 1987 |

|

SU1432093A1 |

| Способ меднения углеродистых сталей | 1988 |

|

SU1617061A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| Электролит для осаждения сплавов на основе меди | 1973 |

|

SU486079A1 |

| Электролит для предварительного меднения цинковых сплавов перед нанесением гальванических покрытий | 1987 |

|

SU1528818A1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| Электролит блестящего меднения | 1977 |

|

SU819226A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНЫХИЗДЕЛИЙ | 0 |

|

SU183002A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит для осаждения меди | 1978 |

|

SU846602A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-06-07—Публикация

1984-05-07—Подача