Изобретение относится к машиностроению и может быть использовано при сверлении отверстий.

Известен способ скоростного сверления и устройство для его осуществления включающий врезание режущего инструмента с подвижно установленной кондукторной втулкой, сообщение ему осевой подачи (Патент RU, https://new.fips.ru/registers-doc-view/fips_servlet?DB=RUPAT&DocNumber=2534176&TypeFile=htmlC1, 27.11.2014, Бюл. № 33).

К недостаткам известного устройства относится низкая стойкость инструмента.

Технической задачей является повышение стойкости инструмента.

Техническая задача достигается за счет того, что способ сверления заготовки в упруго напряженном состоянии, заключается в том, что заготовку подвергают упругой деформации нагрузкой равной пределу пропорциональности материала заготовки путем установки заготовки на подвижной плите, которая под действием гидроцилиндра сближается по четырем колоннам, как по направляющим, к неподвижной плите до срабатывания концевых выключателей, которые настроены на размер для создания упруго напряжённого состояния заготовки, после окончания процесса сверления усилие на гидроцилиндре снимают, и подвижная плита возвращается в исходное положение под действием пружин.

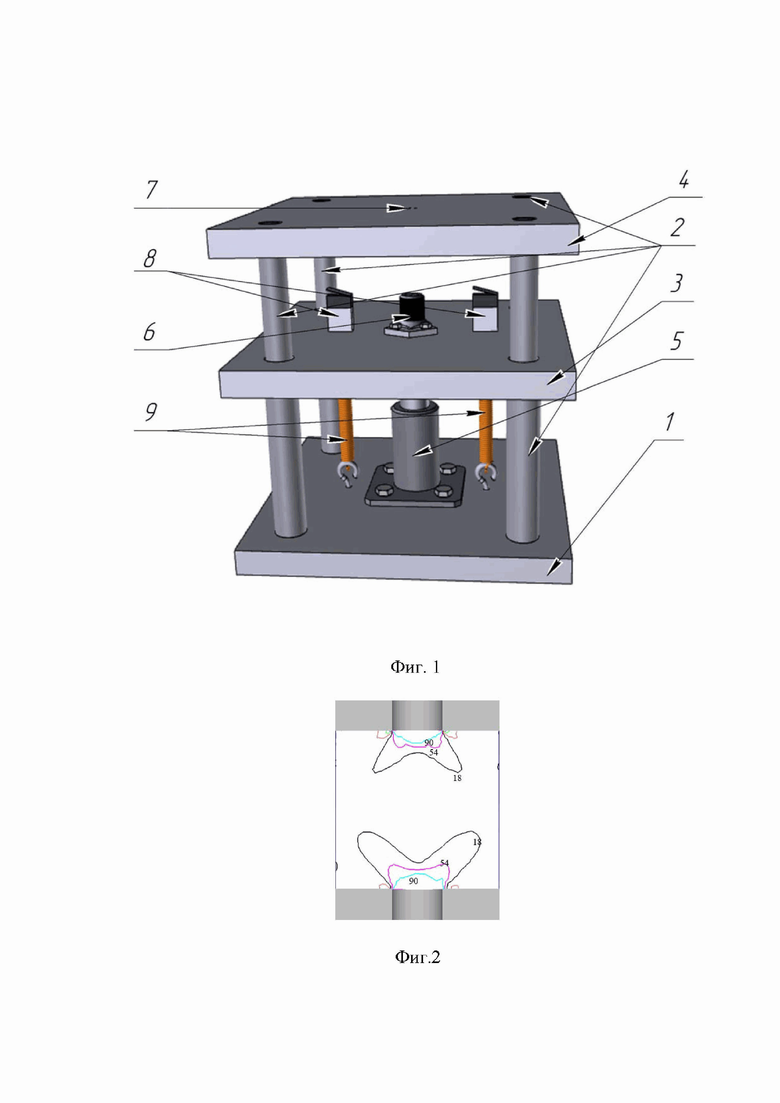

Поставленная задача также достигается тем, что устройство сверления заготовки в упруго напряженном состоянии состоит из основания, которое крепится на столе станка, на котором в свою очередь, закреплены четыре колонны, на колоннах расположены неподвижная плита и подвижная плита, приводимая в действие гидроцилиндром, который установлен на неподвижной плите, также на ней расположены концевые выключатели, а между плитами установлены заготовка и пружины.

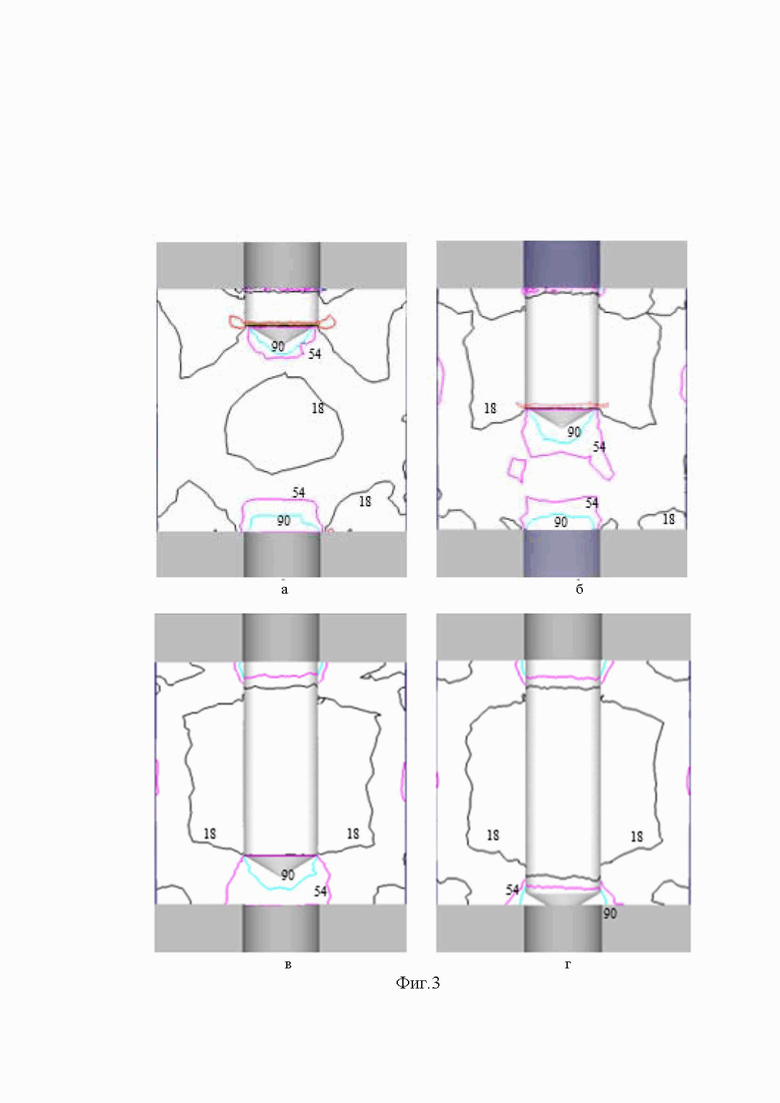

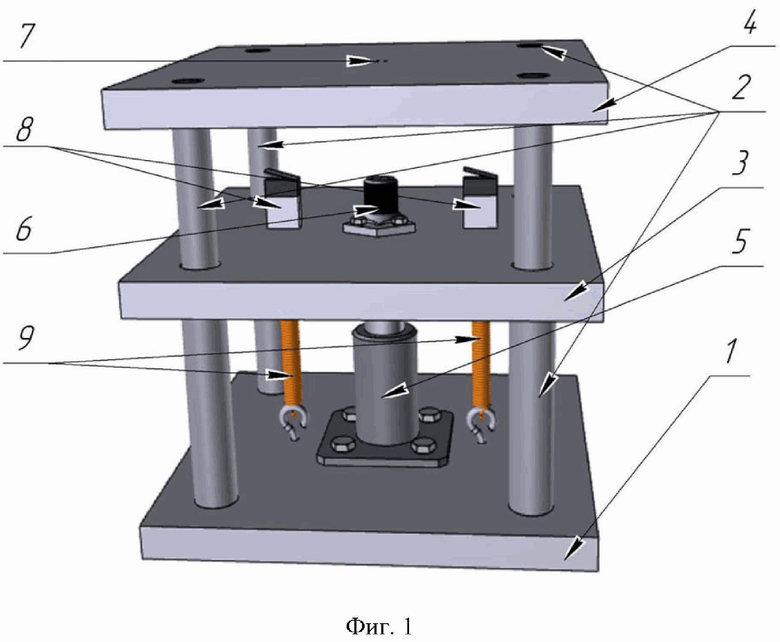

Техническая сущность и принцип действия предложенного способа и устройства поясняются чертежами фиг. 1 где изображена схема устройства сверления заготовки в упруго напряженном состоянии, фиг. 2 - распределение в заготовке линий максимальных значений главного напряжения (МПа) в начальный момент времени, фиг. 3 - распределение в заготовке линий максимальных значений главного напряжения (МПа) в процессе сверления, на глубине: а) 1,5 мм; б) 5 мм; в) 8 мм; г) 9,5 мм.

Способ сверления заготовки в упруго напряжённом состоянии заключается в том, что образец подвергают упругой деформации нагрузкой, равной пределу пропорциональности материала заготовки, то есть при снятии нагрузки размеры заготовки остаются прежними, а во время обработки заготовка находится в напряженном состоянии, что способствует уменьшению сил резания, затрачиваемых на разрушения материала в зоне резания, что в свою очередь повышает стойкость инструмента.

При этом устройство состоит из основания 1, которое крепится на столе станка, на котором закреплены четыре колонны 2, на которых расположены подвижная плита 3 и неподвижная плита 4, приводимая в действие гидроцилиндром 5, при этом между подвижной плитой 3 и неподвижной плитой 4 устанавливается заготовка 6 под сменным кондуктором 7. При сверлении подвижная плита 3 под действием гидроцилиндра 5 сближается по четырем колоннам 2, как по направляющим, к неподвижной плите 4 до срабатывания концевых выключателей 8, которые настроены на размер, позволяющий создать упруго напряженное состояние заготовки 6. После процесса сверления усилие на гидроцилиндре 5 снимают, и подвижная плита 3 возвращается в исходное положение под действием пружин 9.

Устройство работает следующим образом, заготовка 6 устанавливается на подвижную плиту 3 и посредством гидроцилиндра 5 по направляющим четырем колоннам 2 прижимается к неподвижной плите 4, до срабатывания концевых выключателей 8. При этом срабатывание концевых выключателей 8 настроено таким образом, что образец подвергают упругой деформации нагрузкой, равной пределу пропорциональности материала заготовки, то есть при снятии нагрузки размеры заготовки остаются прежними, а во время обработки заготовка находится в напряженном состоянии, что способствует уменьшению сил резания, затрачиваемых на разрушения материала в зоне резания, что в свою очередь повышает стойкость инструмента. После снятия нагрузки заготовку удаляют и процесс повторяется заново.

Для описания изменения зоны предварительного упруго напряженного состояния обрабатываемого материала на различной глубине сверления, без учета напряжений, создаваемых сверлом в процессе работы, было выполнено на основе моделирования процесса сверления сквозного отверстия диаметром 3 мм в среде конечно-элементного анализа DEFORM-3D. В качестве материала заготовки использовался алюминиевый сплав AL-3003 (АМц по ГОСТ 4784-97), наружный диаметр заготовки и её высоту принимали равным 10 мм. Упруго напряженное состояние заготовки осуществлялось путем перемещения вниз верхней кондукторной плиты на величину 0,2 мм.

На фигуре 2 показано распределение линий максимальных значений главных напряжений (МПа) после создания в материале заготовке предварительного упруго-напряженного состояния. Наибольшие значения максимальных главных напряжений (>90 МПа) достигаются в заготовке в области расположения отверстия кондуктора на глубине до 0,5 мм, где будет происходить контакт сверла с заготовкой при его врезании и последующей работы, а также с противоположной стороны заготовки в месте будущего выхода сверла. Таким образом, можно утверждать, что деформированием заготовки кондуктором с отверстием позволяет создать на начальном этапе в зоне обработки предварительное упруго напряженное состояние обрабатываемого материала.

На фигуре 3 показано распределение в заготовке линий максимальных значений главных напряжений (МПа) на глубине сверления: 1,5; 5; 8 и 9,5 мм.

Видно, что в процессе продвижения сверла в глубь заготовки, зона наибольших значений максимального главного напряжения, с глубиной до 0,5 мм, будет также так же перемещаться в глубь материала и располагаться за поверхностью дна формируемого отверстия. Это связано, прежде всего, с тем, что дно отверстия, имеющее коническую форму, выступает в качестве концентратора напряжений.

Исходя из полученных результатов, можно утверждать, что при сверлении отверстий малого диаметра упруго-напряженное состояние обрабатываемого материала будет сохраняться в зоне резания на протяжении всего времени обработки, обеспечивая уменьшение осевой составляющей силы резания при сверлении и тем самым повышая стойкость инструмента.

С целью исследования влияния предварительного упруго напряжённого состояния заготовок из цветных металлов и сплавов на стойкость сверл были проведены ряд экспериментов, в рамках которых одной группой свёрл выполнялось сверление заготовок из латуни марки Л59 в обычном состоянии, а другой группой свёрл сверление в заковках после создания в материале предварительного упруго напряженного состояния. Использовались свёрла диаметром 1,3 мм, толщина заготовок составляла 10 мм. Обработка выполнялась на фрезерном стенке Wabeco CC-F1200 на следующих режимах: число оборотов 2100 об/мин; подача 100 мм/мин (0,048 мм/об). Стойкость свёрл оценивали количеством отверстий, которое сверло обработает до его поломки.

Результаты экспериментального исследования влияния предварительного упруго напряженного состояния заготовок из цветных металлов и сплавов на стойкость сверл показаны в табл. 1

Результаты экспериментального исследования

Анализ полученных данных показывает, что создание предварительного упруго напряжённого состояния при сверлении отверстий в заготовках из цветных металлов и сплавов позволяет повысить стойкость свёрл, в среднем на 50 %.

Данное изобретение способствует уменьшению сил резания, затрачиваемых на разрушения материала в зоне резания, что в свою очередь повышает стойкость инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКОРОСТНОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534176C1 |

| Способ обработки отверстий | 1989 |

|

SU1704948A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

| ТВЕРДАЯ СМАЗКА | 2021 |

|

RU2776584C1 |

| Вертикально-сверлильный автомат | 1984 |

|

SU1230753A1 |

| Устройство для глубокого сверления | 1979 |

|

SU772743A1 |

| Способ защиты инструмента от поломок | 1986 |

|

SU1421471A1 |

Изобретение относится к машиностроению и может быть использовано при сверлении отверстий. Заготовку устанавливают в устройство с кондукторной втулкой. Подвергают упругой деформации нагрузкой, равной пределу пропорциональности материала заготовки. Под действием гидроцилиндра подвижную плиту с установленной заготовкой сближают по направляющим в виде четырех колонн к неподвижной плите до срабатывания концевых выключателей. Производят процесс сверления. После сверления усилие на гидроцилиндре снимают. Подвижная плита возвращается в исходное положение под действием пружин. В результате повышается стойкость инструмента. 2 н.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ сверления заготовки в упруго напряженном состоянии, включающий врезание режущего инструмента с установленной кондукторной втулкой, сообщение ему осевой подачи, отличающийся тем, что заготовку подвергают упругой деформации нагрузкой, равной пределу пропорциональности материала заготовки путем установки заготовки на подвижной плите, которую под действием гидроцилиндра сближают по направляющим в виде четырех колонн к неподвижной плите до срабатывания концевых выключателей, которые настроены на размер для создания упруго напряжённого состояния заготовки, после окончания процесса сверления усилие на гидроцилиндре снимают, и возвращают подвижную плиту в исходное положение под действием пружин.

2. Устройство сверления заготовки в упруго напряженном состоянии, содержащее режущий инструмент и кондукторную втулку, отличающееся тем, что оно снабжено основанием, выполненным с возможностью крепления на столе станка и имеющим четыре закрепленные на нем колонны, расположенными на колоннах неподвижной плитой и подвижной плитой, гидроцилиндром, для приведения в действие подвижной плиты, установленным на основании на неподвижной плите, концевыми выключателями, расположенными на подвижной плите, и пружинами для возврата подвижной плиты в исходное положение, установленными между подвижной плитой и основанием.

| СПОСОБ СКОРОСТНОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534176C1 |

| Устройство подачи импульсов электрического тока в зону резания при точении металлов | 2018 |

|

RU2689835C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| CN 202527742 U, 14.11.2012 | |||

| US 20120107062 A1, 03.05.2012. | |||

Авторы

Даты

2022-09-07—Публикация

2021-11-22—Подача