(54) РОТОРНЫЙ СВЕРЛИЛЬНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный автомат для глубокого сверления | 1974 |

|

SU564106A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Многошпиндельный токарный станок-автомат | 1974 |

|

SU520022A3 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ ЭЛЕКТРОДОВ | 1936 |

|

SU52381A1 |

| Сборочная резьбозавертывающая головка | 1980 |

|

SU921756A1 |

| Электромагнитное устройство к станкам непрерывного действия для подведения намагничивающихся деталей к месту обработки | 1938 |

|

SU62890A1 |

I

Изобретение относится к станкостроению и может быть использовано в различных областях промышленности, где возникает необходимость последовательной обработки отверстий (сверления и зенкования либо сверления и зенкерования; либо двух сверлений одного отверстия сверлами разных диаметров и т.п.).

Известен роторный сверлильный автомат, содержащий зажимное приспособление, каретку вертикального перемеш,ения, связанную с инструментальной головкой в каждой рабочей позиции, и узел автоматики 1.

Данный автомат не обеспечивает последовательную обработку в одной позиции отверстия различными инструментами.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что каждая рабочая позиция снабжена дополнительной кареткой вертикального перемещения, установленной на основной каретке, и кареткой горизонтального перемещения с индивидуальными приводами их перемещений, причем инструментальные головки закреплены на каретке горизонтального перемещения, а последняя размещена на дополнительной каретке вертикального перемещения.

Кроме того узел автоматики выполнен в виде двух соосно установленных дисков, один из которых закреплен на неподвижной части ротора, а другой, несущий датчики - на подвижной его части.

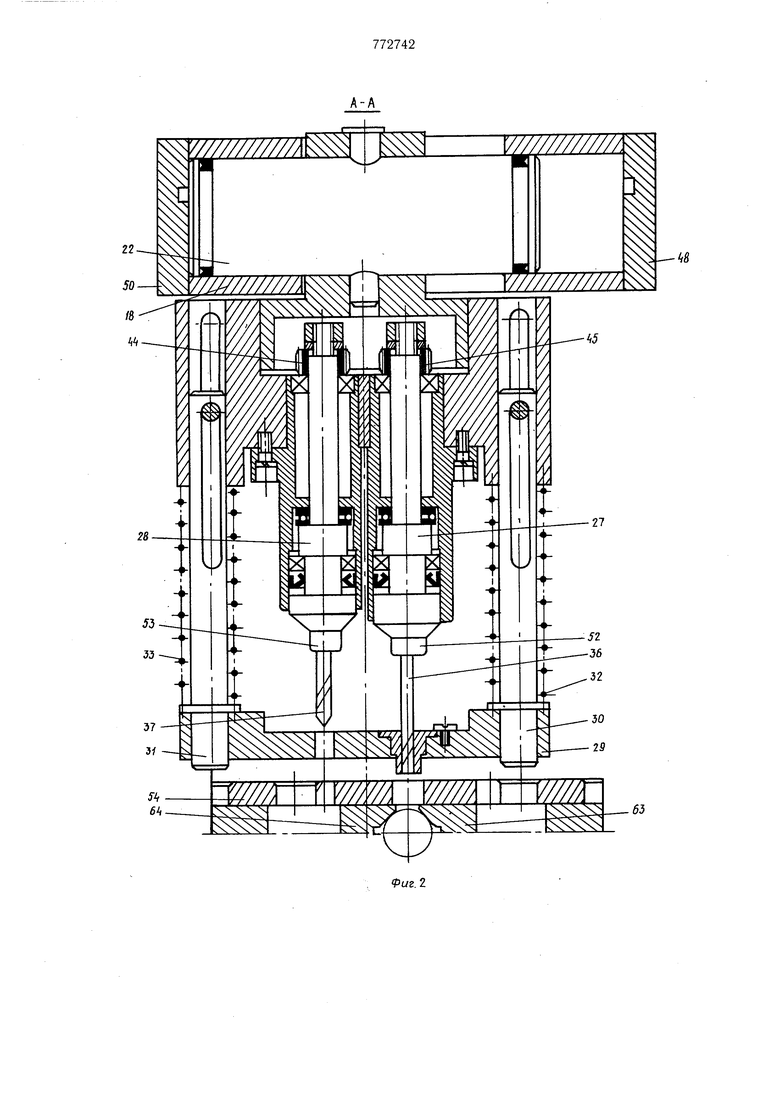

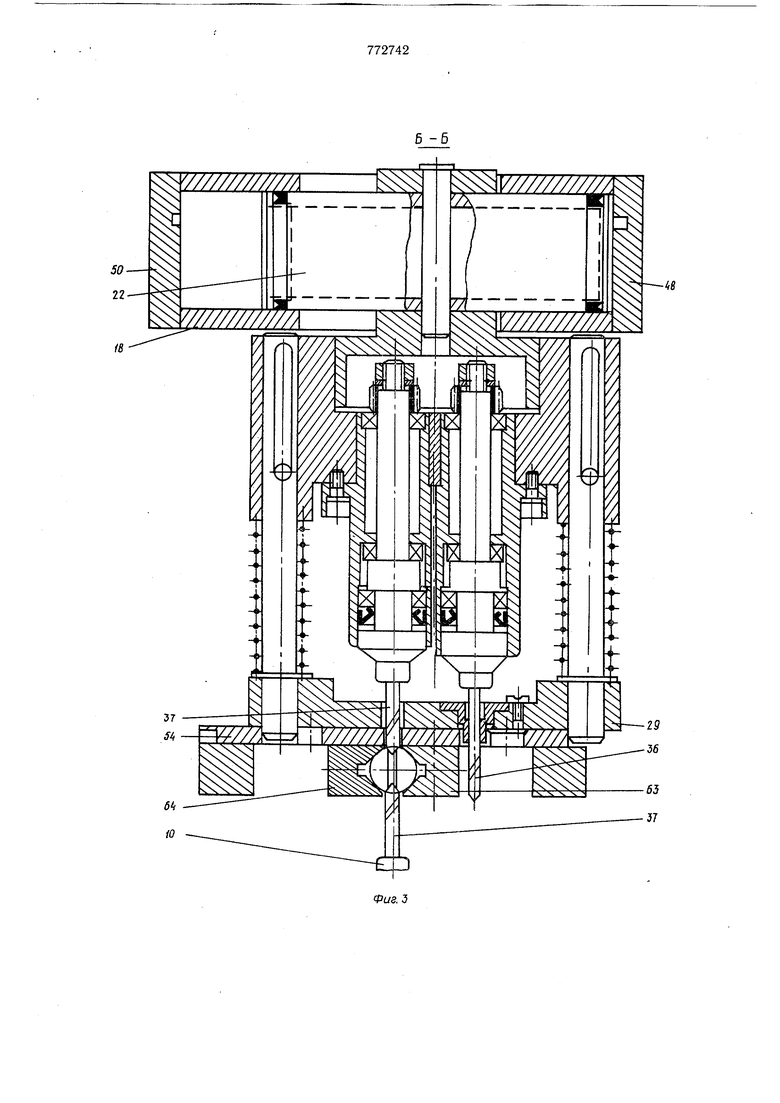

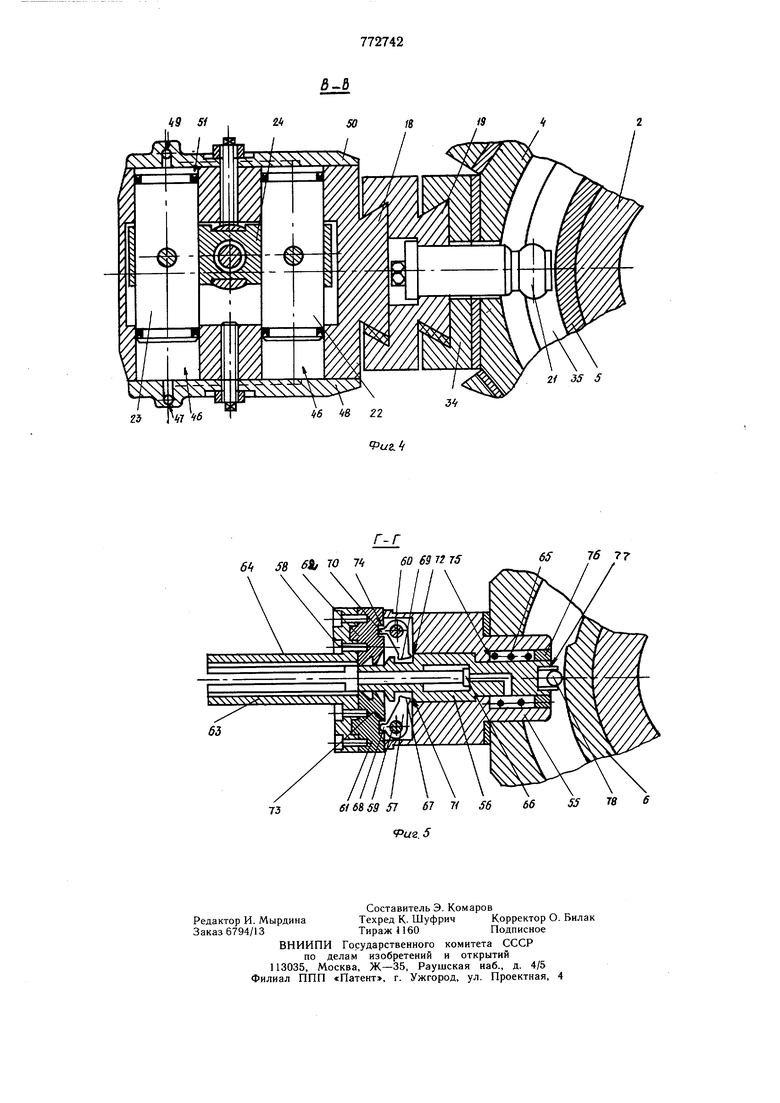

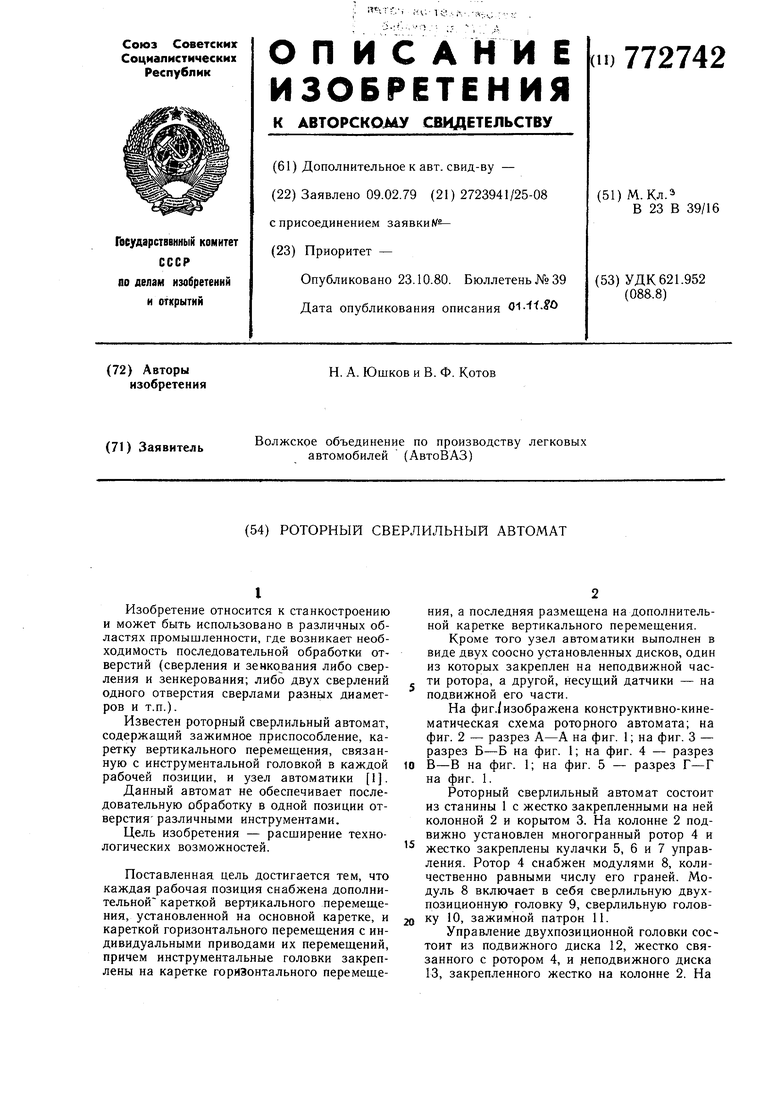

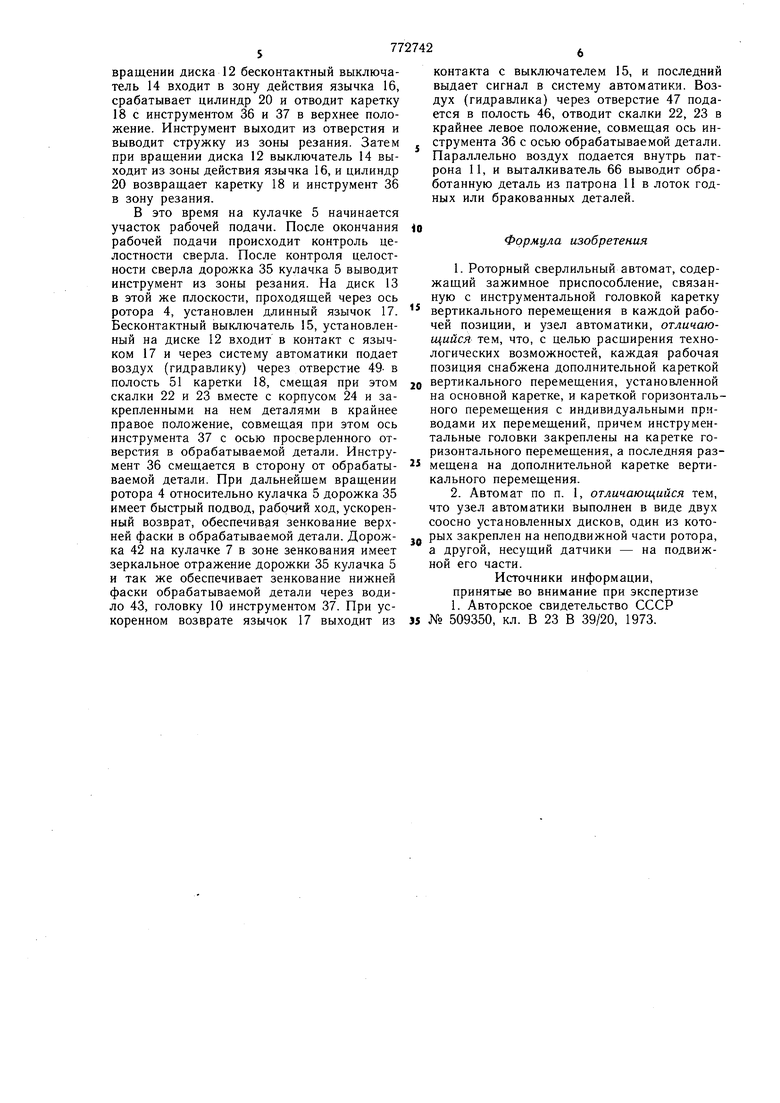

На фиг./изображена конструктивно-кинематическая схема роторного автомата; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I; на фиг. 4 - разрез

10 В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Роторный сверлильный автомат состоит из станины 1 с жестко закрепленными на ней колонной 2 и корытом 3. На колонне 2 подвижно установлен многогранный ротор 4 и

жестко закреплены кулачки 5, 6 и 7 управления. Ротор 4 снабжен модулями 8, количественно равными числу его граней. Модуль 8 включает в себя сверлильную двухпозиционную головку 9, сверлильную голов20 ку 10, зажимной патрон 11.

Управление двухпозиционной головки состоит из подвижного диска 12, жестко связанного с ротором 4, и неподвижного диска 13, закрепленного жестко на колонне 2. На диске 12 установлены переключатели 14 и 15. Количество переключателей 14 и 15 кратно модулям 8. На диске 13 установлены языки 16 и 17 для контакта при вращении ротора 4 с выключателями 14 и 15. Сверлильная двухпозиционная головка 9 состоит из корпуса 18, являющегося кареткой дополнительного вертикального перемещения, каретки 19 рабочего хода, являющейся основной кареткой вертикального перемещения, цилиндра 20, водила 21, скалок 22 и 23, представляющих собой каретку горизонтального перемещения и установленных подвижно в каретке 18, корпуса 24, закрепленного неподвижно на скалках 22 и 23, двигателя 25, редуктора 26, шпинделей 27 и 28, кондукторной плиты 29, направляющих 30 и 31, пружин 32 и 33. Каретка 19 встроена подвижно в направляющую 34, жестко закрепленную к грани ротора 4. Ось каретки 19 установлена параллельно оси колонны 2. Каретка 19 соединена с ведущим ее кулачком 5 посредством водила 21, жестко закрепленного в ней. Кулачок 5 по периферии имеет дорожку 35, которая обеспечивает быстрый подвод, рабочий ход, быстрый отвод инструментов 36 и 37, установленных в щпинделях 27 и 28. В каретку 19 встроена каретка 18 для обеспечения развязки режущего инструмента с дорожкой 35 кулачка 5. На торце 38 каретки 19 через кронштейн 39 крепится цилиндр 20, а его шток 40 жестко соединен с торцом 41 каретки 18. Цилиндр 20 установлен соосно кареткам 18 и 19. Торцы скалок 22 и 23 являются силовой поверхностью порщней для перемещения кор-. пуса 24 относительно каретки 18 вдоль оси скалок 22 и 23. Сверху на корпусе 24 установлен двигатель 25 параллельно оси кареток 19 и 18, соединенный с редуктором 26, размещенным внутри корпуса 24. Кулачок 7 по периферии имеет дорожку 42, которая обеспечивает перемещение модулей 8 с помощью водила 43. Зубчатые колеса 44 и 45 редуктора 26 жестко закреплены на шпинделях 27 и 28, установленных параллельно оси колонны 2. В исходном положении рабочий воздух под давлением подведен к полости 46 через отверстие 47 крыщки 48, а через отверстие 49 крышки 50 стравлен из полости 51. Корпус 24 смещен при. этом в крайнее левое положение, и шпиндель 27 установлен соосно с обрабатываемой деталью, а шпиндель 28 выведен в сторону из зоны обработки. В нижней части шпинделей 27 и 28 соосно им встроены насадки 52 и 53 с закрепленным в них инструментом. В нижней части корпуса 24 закреплены направляющие 30 и 31 параллельно осям шпинделей 27 и 28, устанавливающие кондукторную плиту 29 относительно планки 54 зажимного патрона 11 в строго определенных положениях. Пружины 32 и 33 постоянно прижимают кондукторную плиту 29 в сторону патрона 11. Зажимной патрон 11 жестко закреплен корпусом 55 к грани ротора 4. В корпус 55 встроены стержень-толкатель 56, рычаги 57 и 58, закрепленные на осях- 59 и 60, сухари 61 и 62, имеющие одну степень свободы с жестко закрепленными на них зажимными губками 63 и 64, пружина 65 и выталкиватель 66. Стержень 56 встроен радиально к ротору 4. Оси 59 и 60 рычагов 57 и 58 установлены перпендикулярно стержню 56 и параллельно оси колонны 2. Концы 67, 68, 69 и 70 рычагов 57 и 58 выполнены приблизительно ПОД 90° относительно друг друга. Концами 67- и 69 рычаги 57, 58 встроены в пазы 71 и 72 стержня 56, а концами 68 и 70 в пазы 73 и 74 сухарей 61, 62. Пружина 6$ встроена между торцом 75 корпуса 55 и гайкой 76, завернутой на стержень 56, и поджимает последний в сторону кулачка 6. В торец 77 стержня 56 встроен щарик 78 для контактирования с кулачком 6. Профиль кулачка 6 выполнен таким образом, что на участках загрузки и разгрузки обрабатываемой детали кулачок разжимает губки 63 и 64 через шарик 78, стержень 56, рычаги 57 и 58, сухари 61 и 62. Профили кулачков 5 и 7 построены таким образом, что быстрый подвод рабочего инструмента начинается в момент, когда кулачок 6 прекращает контакт с зажимным патроном 11 этого же модуля 8. Кулачок 5 имеет относительно малый диаметр за счет упрощения конфигурации его рабочей дорожки 35; подъем и опускание головок 9 в середине рабочего цикла занимают незначительный угол поворота ротора 4 за счет вывода инструмента пневмоцилиндром 20. Язычки 16 диска 13 установлены по углу в местах, где нет рабочего хода каретки 19. Автомат работает следующим образом. При вращении ротора 4 вокруг колонны 2 приводом 79 происходит загрузка детали в зажимные губки 63 и 64 патрона 11. В это время профиль кулачка 6 уходит от щарика 78. и пружинка 65 через гайку 76 смещает стержень 56 в сторону кулачка 6, перемещая пазами 71 и 72 концы 67, 69 рычагов 57, 58 также в сторону кулачка 6, а концы 68, 70 рычагов 57 и 58 смещаются к оси стержня 56 и зажимают губками 63, 64 обрабатываемую деталь. В этой же плоскости относительно кулачка 6 при вращении ротора 4 от кулачка 5 происходит быстрый подвод рабочего инструмента через водило 21, каретку 19, каретку 18, шпиндели 27 и 28. Вращение инструмента происходит от двигателя 25 через редуктор 26, щпиндели 27 и 28. После подвода рабочего инструмента в зону резания на кулачке 5 изменяется траектория подачи, и инструмент сверлит деталь на оптимальную величину. На кулачке 5 имеется горизонтальный профиль, обеспечивающий остановку рабочей подачи силовой головки. В этой же плоскости относительно кулачка 5 стоит один из язычков 16. При вращении диска 12 бесконтактный выключатель 14 входит в зону действия язычка 16, срабатывает цилиндр 20 и отводит каретку 18 с инструментом 36 и 37 в верхнее положение. Инструмент выходит из отверстия и выводит стружку из зоны резания. Затем при вращении диска 12 выключатель 14 выходит из зоны действия язычка 16, и цилиндр 20 возвращает каретку 18 и инструмент 36 в зону резания. В это время на кулачке 5 начинается участок рабочей подачи. После окончания рабочей подачи происходит контроль целостности сверла. После контроля целостности сверла дорожка 35 кулачка 5 выводит инструмент из зоны резания. На диск 13 в этой же плоскости, проходящей через ось ротора 4, установлен длинный язычок 17. Бесконтактный выключатель 15, установленный на диске 12 входит в контакт с язычком 17 и через систему автоматики подает воздух (гидравлику) через отверстие 49- в полость 51 каретки 18, смещая при этом скалки 22 и 23 вместе с корпусом 24 и закрепленными на нем деталями в крайнее правое положение, совмещая при этом ось инструмента 37 с осью просверленного отверстия в обрабатываемой детали. Инструмент 36 смещается в сторону от обрабатываемой детали. При дальнейщем вращении ротора 4 относительно кулачка 5 дорожка 35 имеет быстрый подвод, рабочий ход, ускоренный возврат, обеспечивая зенкование верхней фаски в обрабатываемой детали. Дорожка 42 на кулачке 7 в зоне зенкования имеет зеркальное отражение дорожки 35 кулачка 5 и так же обеспечивает зенкование нижней фаски обрабатываемой детали через водило 43, головку 10 инструментом 37. При ускоренном возврате язычок 17 выходит из контакта с выключателем 15, и последний выдает сигнал в систему автоматики. Воздух (гидравлика) через отверстие 47 подается в полость 46, отводит скалки 22, 23 в крайнее левое положение, совмещая ось инструмента 36 с осью обрабатываемой детали. Параллельно воздух подается внутрь патрона 11, и выталкиватель 66 выводит обработанную деталь из патрона 11 в лоток годных или бракованных деталей. Формула изобретения 1. Роторный сверлильный автомат, содержащий зажимное приспособление, связанную с инструментальной головкой каретку вертикального перемещения в каждой рабочей позиции, и узел автоматики, отличающийся тем, что, с целью расщирения технологических возможностей, каждая рабочая позиция снабжена дополнительной кареткой вертикального перемещения, установленной на основной каретке, и кареткой горизонтального перемещения с индивидуальными приводами их перемещений, причем инструментальные головки закреплены на каретке горизонтального перемещения, а последняя размещена на дополнительной каретке вертикального перемещения. 2. Автомат по п. 1, отличающийся тем, что узел автоматики выполнен в виде двух соосно установленных дисков, один из которых закреплен на неподвижной части ротора, а другой, несущий датчики - на подвижной его части. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 509350, кл. В 23 В 39/20, 1973. «9

64 5в 70 74

73

76 7Г

tfД 5 7 7J 51

Авторы

Даты

1980-10-23—Публикация

1979-02-09—Подача