Изобретение относится к получению алюмоорганических соединений, а именно к способу получения триалкилалюминия, который находит широкое применение в различных отраслях промышленности, в частности, как компонент металлокомплексных катализаторов, применяемых в процессах получения синтетических каучуков, полиолефинов, высших α-олефинов, жирных спиртов и др.

Известен способ получения высших алюминийалкилов путем взаимодействия алюминия, водорода и этилена (Патент АС СССР №237891, опубл. 1969, МПК C07F 5/06). Процесс осуществляют в одну стадию при температуре 50-150°С и давлении газовой смеси от 0,1 до 10,0 МПа с использованием алюминия в виде порошка с развитой сеткой микропор, легированного добавками переходных металлов.

Недостатком описанного способа является невозможность получения индивидуального алюмоорганического соединения, а также необходимость очистки получаемой многокомпонентной смеси алюминийалкилов от примесей алюминия и последующего разделения очищенной смеси на требуемые алюмоорганические соединения.

Известен способ получения алюминийалкилов периодическим или непрерывным методом путем взаимодействия алюминиевой пудры, рециркулирующего алюминийалкила, водорода и олефина в среде углеводородного растворителя, например, бензина, гептана или толуола, при температуре 100-140°С и давлении 2,0-5,0 МПа (Н.Н. Лебедев «Химия и технология основного органического и нефтехимического синтеза», 4-е изд., М.: Химия, 1988. с. 297-299).

Основным недостатком этого способа является использование углеводородного растворителя, а также необходимость его дополнительного выделения и очистки, что безусловно ведет к удорожанию технологии.

Известен способ получения триалкилалюминия взаимодействием активированного алюминия и водорода в присутствии триалкилалюминия при температуре 100-125°С и давлении 15,0-25,0 МПа с образованием смеси диалкилалюминийгидрида и триалкилалюминия с последующей обработкой полученной смеси олефином при нагревании и повышенном давлении и выделением целевого продукта (патент США №3207773, опубл. 1965). При этом получают выход целевого продукта около 88,3%.

Недостатком способа является невысокий выход целевого продукта и большая загрязненность нежелательными продуктами разложения, которые отделяются с большим трудом.

Известен способ непрерывного одностадийного синтеза триизобутилалюминия из алюминия, изобутилена и водорода в присутствии триизобутилалюминия (Патент АС СССР №213872, опубл. 1964, МПК C07F 5/06). Синтез ведут при давлении 1,0-5,0 МПа с дросселированием конечного продукта в таком избытке изобутилена, при котором температура продукта после дросселирования не превышала 60°С. Узел синтеза состоит из двух последовательно работающих проточных герметичных автоклавов непрерывного действия. Температурный режим в каскаде реакторов регулируют таким образом, чтобы в верхнем реакторе температура составляла 130°С, а в нижнем 140°С. Реакционную массу, выходящую из нижнего реактора, дросселируют до атмосферного давления, при этом происходит испарение избыточного изобутилена и охлаждение триизобутилалюминия до 50°С.

Недостатком этого способа является его ограниченная область использования только на получение триизобутилалюминия. В данном способе не предусмотрена рециркуляция выделенного изобутилена в процесс синтеза, что ведет к увеличению затрат на сырье. Низкая температура дросселирования конечного продукта (не более 60°С) позволяет испарить из него только избыточный изобутилен, что делает необходимым осуществление дополнительной стадии очистки триизобутилалюминия от примесей непрореагировавшего алюминия.

Наиболее близким является способ получения триалкилалюминия взаимодействием активированного алюминия и водорода в присутствии триалкилалюминия (Патент АС СССР №795483, опубл. 1981, МПК C07F 5/06). Синтез ведут преимущественно при температуре 90-140°С и давлении 5,0-20,0 МПа. В результате реакции получают смесь диалкилалюминийгидрида и триалкилалюминия, которую подвергают первичному взаимодействию с олефином при нагревании и повышенном давлении, преимущественно, при температуре 80-125°С и давлении 0,1-2,5 МПа. При этом 70-80% смеси диалкилалюминийгидрида и триалкилалюминия, содержащей 3-50% диалкилалюминийгидрида, рециркулируют, а оставшуюся часть - 20-30% смеси дополнительно обрабатывают олефином при температуре 85-120°С и давлении 0,1-2,0 МПа. Целевой продукт непрерывно удаляют из реакционной массы, выход которого равен 95,9%.

Недостатком этого способа является то, что дополнительной обработке олефином подвергают только 20-30% смеси диалкилалюминийгидрида и триалкилалюминия, при этом основную часть 70-80% смеси рециркулируют в процесс синтеза, что приводит к снижению производительности установки получения триалкилалюминия. При указанных условиях (температура 85-120°С и давление 0,1-2,0 МПа) дополнительной обработки олефином 20-30% смеси не происходит отделение ее от примесей алюминия, а позволяет испарить из нее только избыточный изобутилен, что делает необходимым осуществление дополнительной стадии очистки целевого продукта от примесей алюминия. Триалкилалюминий, используемый как один из компонентов катализаторов, применяемых в процессах полимеризации олефинов, должен содержать не более 0,01 мас. % тонкодисперсных твердых частиц алюминия. При этом получаемый в процессе синтеза продукт содержит до 5 мас. % твердых примесей алюминия, преимущественно частиц размером 0,1-1,0 мкм. При очистке такого продукта центрифугированием даже с последующим отстаиванием (в течение суток и более) не удается снизить концентрацию твердых частиц до требуемой, в связи с чем вместо центрифугирования осуществляют фильтрование. Поэтому необходимость дополнительной стадии очистки целевого продукта от примесей алюминия безусловно приводит к удорожанию технологии получения триалкилалюминия.

Задачей изобретения является создание простого и экономичного способа получения триалкилалюминия с получением целевого продукта с содержанием основного вещества не менее 95 мас. % и примесей алюминия менее 0,01 мас. %.

Для реализации изобретения предлагается способ получения триалкилалюминия взаимодействием активированного алюминия и водорода в присутствии триалкилалюминия при нагревании и повышенном давлении с образованием смеси диалкилалюминийгидрида и триалкилалюминия с последующей обработкой полученной смеси олефином и выделением целевого продукта, согласно которому взаимодействие активированного алюминия и водорода в присутствии триалкилалюминия проводят при температуре 120-135°С и давлении не более 2,9 МПа, первичную обработку смеси диалкилалюминийгидрида и триалкилалюминия олефином проводят при температуре 150-180°С и давлении 4,0-6,0 МПа, а выделение целевого продукта осуществляют совместно с дополнительной обработкой олефином всей полученной смеси диалкилалюминийгидрида и триалкилалюминия, содержащей 40-60 мас. % диалкилалюминийгидрида, в массовом соотношении 5-10:1 при охлаждении смеси до температуры 120-145°С и понижении давления до 0,01-0,09 МПа, далее выделенный триалкилалюминий в смеси с олефином, отделенный от примесей алюминия, направляют на последующее выделение триалкилалюминия, при этом получают триалкилалюминий с содержанием основного вещества не менее 95 мас. % и примесей алюминия менее 0,01 мас. %, а выделенный олефин на стадии последующего выделения триалкилалюминия рециркулируют в процесс первичной и/или дополнительной обработки смеси диалкилалюминийгидрида и триалкилалюминия олефином.

Отличительными признаками изобретения являются следующие:

- взаимодействие активированного алюминия и водорода в присутствии триалкилалюминия проводят при температуре 120-135°С и давлении не более 2,9 МПа;

- первичную обработку смеси диалкилалюминийгидрида и триалкилалюминия олефином проводят при температуре 150-180°С и давлении 4,0-6,0 МПа;

- выделение целевого продукта осуществляют совместно с дополнительной обработкой олефином всей полученной смеси диалкилалюминийгидрида и триалкилалюминия, содержащей 40-60 мас. % диалкилалюминийгидрида, в массовом соотношении 5-10:1 при охлаждении смеси до температуры 120-145°С и понижении давления до 0,01-0,09 МПа;

- выделенный триалкилалюминий в смеси с олефином, отделенный от примесей алюминия, направляют на последующее выделение триалкилалюминия, при этом получают триалкилалюминий с содержанием основного вещества не менее 95 мас. % и примесей алюминия менее 0,01 мас. %;

- выделенный олефин на стадии последующего выделения триалкилалюминия рециркулируют в процесс первичной и/или дополнительной обработки смеси диалкилалюминийгидрида и триалкилалюминия олефином.

В качестве алюминия используют алюминиевый порошок, например, марки АСД-Т с добавкой титана (ТУ 1791-99-019-98).

Дополнительная обработка олефином всей полученной смеси диалкилалюминийгидрида и триалкилалюминия приводит к увеличению выхода триалкилалюминия, а также к увеличению производительности установки, т.к. отсутствует рециркуляция смеси диалкилалюминийгидрида и триалкилалюминия в процесс синтеза.

Совместное выделение целевого продукта с дополнительной обработкой олефином всей полученной смеси при указанном диапазоне их массового соотношения 5-10:1 при охлаждении смеси до температуры 120-145°С и понижении давления до 0,01-0,09 МПа позволяет получить триалкилалюминий с содержанием примесей алюминия менее 0,01 мас. %.

Рециркуляция выделенного олефина на стадии последующего выделения триалкилалюминия в процесс первичной и/или дополнительной обработки смеси диалкилалюминийгидрида и триалкилалюминия олефином позволяет снизить затраты на указанное сырье.

Предлагаемый способ не описан ни в одном литературном источнике, что позволяет говорить о его «новизне», он также соответствует критерию «изобретательский уровень», так как позволяет просто и экономично получить триалкилалюминий с содержанием основного вещества не менее 95 мас. % и примесей алюминия менее 0,01 мас. %. При этом способ оказалось возможным реализовать благодаря разработанной технологии, включающей взаимодействие активированного алюминия и водорода в присутствии триалкилалюминия при определенных интервалах температуры и давления с образованием смеси диалкилалюминийгидрида и триалкилалюминия, с последующей первичной обработкой указанной смеси олефином при специально определенных интервалах температуры и давления, а также за счет совместного выделения целевого продукта с дополнительной обработкой олефином всей полученной смеси диалкилалюминийгидрида и триалкилалюминия, содержащей определенное количество диалкилалюминийгидрида, в специально подобранном их массовом соотношении при определенных диапазонах температуры и давления, с последующим направлением выделенного триалкилалюминия в смеси с олефином, отделенного от примесей алюминия, на последующее выделение триалкилалюминия, и рециркуляцией выделенного олефина в процесс первичной и/или дополнительной обработки смеси диалкилалюминийгидрида и триалкилалюминия олефином.

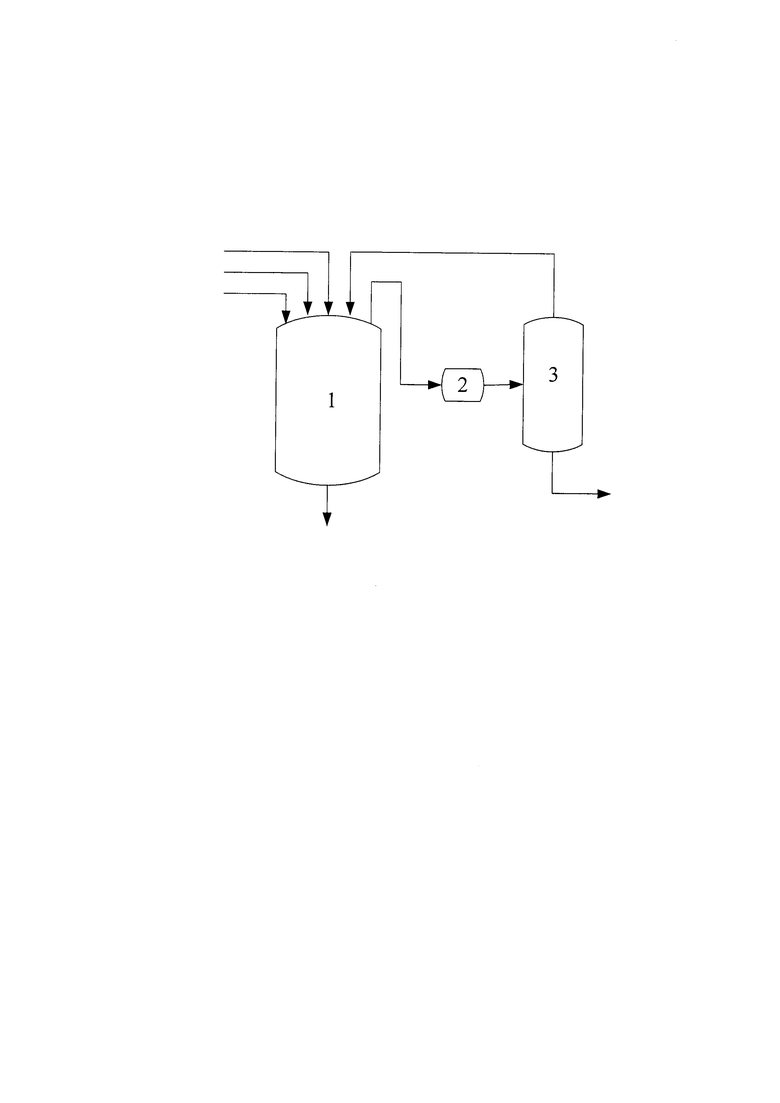

«Промышленная применимость» иллюстрируется описанием примеров реализации способа по предлагаемому изобретению, представленному на чертеже.

Пример 1.

В верхнюю часть реактора 1, представляющего собой аппарат с мешалкой с двумя внутренними змеевиками для подачи холодного или горячего теплоносителя, в присутствии 1000 кг триизобутилалюминия загружают 500 кг активированного алюминия марки АСД-Т с содержанием титана 0,4 мас. %. В верхнюю часть реактора 1 дозируют водород расходом 45 кг/ч. Взаимодействие активированного алюминия и водорода в присутствии триизобутилалюминия проводят при температуре 120°С и давлении 2,9 МПа, при этом получают смесь диизобутилалюминийгидрида и триизобутилалюминия. После этого совместно с водородом подают в верхнюю часть реактора 1 изобутилен расходом 900 кг/ч. Первичную обработку полученной смеси изобутиленом проводят при температуре 150°С и давлении 4,0 МПа. При указанных условиях осуществляют выдержку реакционной смеси в течение 4 часов. По окончании выдержки после охлаждения смеси до температуры 120°С и понижении давления до 0,01 МПа начинают проводить в реакторе 1 выделение целевого продукта совместно с дополнительной обработкой изобутиленом всей полученной смеси диизобутилалюминийгидрида и триизобутилалюминия, содержащей 60 мас. % диизобутилалюминийгидрида, в массовом соотношении 10:1. Далее выделенный из верхней части реактора 1 триизобутилалюминий в смеси с изобутиленом, отделенный от примесей алюминия, направляют на охлаждение в теплообменник 2 до температуры 45°С, а затем на последующее выделение триизобутилалюминия в сепаратор 3 при температуре 45°С и давлении 0,01 МПа, при этом из нижней части сепаратора 3 получают 3086 кг триизобутилалюминия с содержанием основного вещества 95,9 мас. % и примесей алюминия 0,005 мас. %, который направляют на дальнейшее использование. Выделенный изобутилен из верхней части сепаратора 3 рециркулируют в процесс дополнительной обработки смеси диизобутилалюминийгидрида и триизобутилалюминия изобутиленом в верхнюю часть реактора 1. По окончании процесса выделения триизобутилалюминия осуществляют вывод алюминиевого шлама из нижней части реактора 1.

Пример 2.

В верхнюю часть реактора 1, представляющего собой аппарат с мешалкой с двумя внутренними змеевиками для подачи холодного или горячего теплоносителя, в присутствии 900 кг триизобутилалюминия загружают 450 кг активированного алюминия марки АСД-Т с содержанием титана 0,5 мас. %. В верхнюю часть реактора 1 дозируют водород расходом 41 кг/ч. Взаимодействие активированного алюминия и водорода в присутствии триизобутилалюминия проводят при температуре 135°С и давлении 2,7 МПа, при этом получают смесь диизобутилалюминийгидрида и триизобутилалюминия. После этого совместно с водородом подают в верхнюю часть реактора 1 изобутилен расходом 1000 кг/ч. Первичную обработку полученной смеси изобутиленом проводят при температуре 180°С и давлении 6,0 МПа. При указанных условиях осуществляют выдержку реакционной смеси в течение 4 часов. По окончании выдержки после охлаждения смеси до температуры 145°С и понижении давления до 0,09 МПа начинают проводить в реакторе 1 выделение целевого продукта совместно с дополнительной обработкой изобутиленом всей полученной смеси диизобутилалюминийгидрида и триизобутилалюминия, содержащей 40 мас. % диизобутилалюминийгидрида, в массовом соотношении 5:1. Далее выделенный из верхней части реактора 1 триизобутилалюминий в смеси с изобутиленом, отделенный от примесей алюминия, направляют на охлаждение в теплообменник 2 до температуры 47°С, а затем на последующее выделение триизобутилалюминия в сепаратор 3 при температуре 45°С и давлении 0,09 МПа. при этом из нижней части сепаратора 3 получают 2777 кг триизобутилалюминия с содержанием основного вещества 96,1 мас. % и примесей алюминия 0,004 мас. %, который направляют на дальнейшее использование. Выделенный изобутилен из верхней части сепаратора 3 рециркулируют в процесс первичной обработки смеси диизобутилалюминийгидрида и триизобутилалюминия изобутиленом в верхнюю часть реактора 1. По окончании процесса выделения триизобутилалюминия осуществляют вывод алюминиевого шлама из нижней части реактора 1.

Пример 3.

В верхнюю часть реактора 1, представляющего собой аппарат с мешалкой с двумя внутренними змеевиками для подачи холодного или горячего теплоносителя, в присутствии 800 кг триэтилалюминия загружают 400 кг активированного алюминия марки АСД-Т с содержанием титана 0,4 мас. %. В верхнюю часть реактора 1 дозируют водород расходом 36 кг/ч. Взаимодействие активированного алюминия и водорода в присутствии триэтилалюминия проводят при температуре 130°С и давлении 2,8 МПа, при этом получают смесь диэтилалюминийгидрида и триэтилалюминия. После этого совместно с водородом подают в верхнюю часть реактора 1 этилен расходом 950 кг/ч. Первичную обработку полученной смеси этиленом проводят при температуре 170°С и давлении 5,0 МПа. При указанных условиях осуществляют выдержку реакционной смеси в течение 4 часов. По окончании выдержки после охлаждения смеси до температуры 135°С и понижении давления до 0,05 МПа начинают проводить в реакторе 1 выделение целевого продукта совместно с дополнительной обработкой этиленом всей полученной смеси диэтилалюминийгидрида и триэтилалюминия, содержащей 50 мас. % диэтилалюминийгидрида, в массовом соотношении 7:1. Далее выделенный из верхней части реактора 1 триэтилалюминий в смеси с этиленом, отделенный от примесей алюминия, направляют на охлаждение в теплообменник 2 до температуры 45°С, а затем на последующее выделение триэтилалюминия в сепаратор 3 при температуре 46°С и давлении 0,05 МПа. при этом из нижней части сепаратора 3 получают 2468 кг триэтилалюминия с содержанием основного вещества 96,2 мас. % и примесей алюминия 0,004 мас. %, который направляют на дальнейшее использование. Выделенный этилен из верхней части сепаратора 3 рециркулируют в процесс первичной и дополнительной обработки смеси диэтилалюминийгидрида и триэтилалюминия этиленом в верхнюю часть реактора 1. По окончании процесса выделения триэтилалюминия осуществляют вывод алюминиевого шлама из нижней части реактора 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙАЛКИЛОВ | 2005 |

|

RU2295532C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| Способ получения триалкилалюми-Ния | 1974 |

|

SU795483A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 1996 |

|

RU2095374C1 |

| В П Т БДО:Я^^Г[зуп- <} • J Е И 1 ..- i | 1973 |

|

SU404263A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛЮМИНИЙТРИАЛКИЛОВ | 2004 |

|

RU2278866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2131889C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ АЛЮМИНИЙАЛКИЛОВ | 2011 |

|

RU2460733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА КРЕМНИЯ | 1993 |

|

RU2085487C1 |

Изобретение относится к получению алюмоорганических соединений, а именно к способу получения триалкилалюминия. Предложенный способ включает взаимодействие активированного алюминия и водорода в присутствии триалкилалюминия при нагревании и повышенном давлении с образованием смеси диалкилалюминийгидрида и триалкилалюминия с последующей обработкой полученной смеси олефином и выделением целевого продукта, при этом взаимодействие активированного алюминия и водорода в присутствии триалкилалюминия проводят при температуре 120-135°С и давлении не более 2,9 МПа, первичную обработку смеси диалкилалюминийгидрида и триалкилалюминия олефином проводят при температуре 150-180°С и давлении 4,0-6,0 МПа, а выделение целевого продукта осуществляют совместно с дополнительной обработкой олефином всей полученной смеси диалкилалюминийгидрида и триалкилалюминия, содержащей 40-60 мас.% диалкилалюминийгидрида, в массовом соотношении 5-10:1 при охлаждении смеси до температуры 120-145°С и понижении давления до 0,01-0,09 МПа. Далее выделенный триалкилалюминий в смеси с олефином, отделенный от примесей алюминия, направляют на последующее выделение триалкилалюминия, а выделенный олефин на стадии выделения триалкилалюминия рециркулируют в процесс первичной и/или дополнительной обработки смеси диалкилалюминийгидрида и триалкилалюминия олефином. Результатом изобретения является создание простого и экономичного способа получения триалкилалюминия с получением целевого продукта с содержанием основного вещества не менее 95 мас.% и примесей алюминия менее 0,01 мас.%. 1 ил., 3 пр.

Способ получения триалкилалюминия взаимодействием активированного алюминия и водорода в присутствии триалкилалюминия при нагревании и повышенном давлении с образованием смеси диалкилалюминийгидрида и триалкилалюминия с последующей обработкой полученной смеси олефином и выделением целевого продукта, отличающийся тем, что взаимодействие активированного алюминия и водорода в присутствии триалкилалюминия проводят при температуре 120-135°С и давлении не более 2,9 МПа, первичную обработку смеси диалкилалюминийгидрида и триалкилалюминия олефином проводят при температуре 150-180°С и давлении 4,0-6,0 МПа, а выделение целевого продукта осуществляют совместно с дополнительной обработкой олефином всей полученной смеси диалкилалюминийгидрида и триалкилалюминия, содержащей 40-60 мас.% диалкилалюминийгидрида, в массовом соотношении 5-10:1 при охлаждении смеси до температуры 120-145°С и понижении давления до 0,01-0,09 МПа, далее выделенный триалкилалюминий в смеси с олефином, отделенный от примесей алюминия, направляют на последующее выделение триалкилалюминия, при этом получают триалкилалюминий с содержанием основного вещества не менее 95 мас.% и примесей алюминия менее 0,01 мас.%, а выделенный олефин на стадии последующего выделения триалкилалюминия рециркулируют в процесс первичной и/или дополнительной обработки смеси диалкилалюминийгидрида и триалкилалюминия олефином.

| Способ получения триалкилалюми-Ния | 1974 |

|

SU795483A3 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ АЛЮМИНИЙАЛКИЛОВ | 2011 |

|

RU2460733C1 |

| US 3207773 A1, 21.09.1965 | |||

| СПОСОБ НЕПРЕРЫВНОГО ОДНОСТАДИЙНОГО СИНТЕЗА ТРИИЗОБУТИЛАЛЮМИНИЯ | 0 |

|

SU213872A1 |

| ИНСТРУМЕНТ ИЗ ТВЕРДОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИДЫ ВОЛЬФРАМА И ТИТАНА | 2006 |

|

RU2307013C1 |

Авторы

Даты

2022-09-14—Публикация

2021-12-21—Подача