Изобретение относится к неорганической химии, а именно к переработке автомобильной резиновой крошки без металлизированного корда с получением графитоподобных материалов и синтез-газа, которые могут быть использованы для производства новых шин и получения тепловой энергии.

Известно устройство для переработки резиновой крошки автомобильных шин [L.Е. Murr et al. / Materials Characterization, 2005, vol. 55. - P. 371-377], содержащее герметичную камеру, в которой горизонтально и соосно размещены анод и катод. Анод в виде графитового сплошного стержня диаметром 6 мм и закреплен в токопроводящем держателе, выполненном с возможностью передвижения анода относительно катода. Катод выполнен из графита в виде стержня диаметром 13 мм, к которому подведено теплообменное устройство с непрерывно циркулирующей охлаждающей водой. Один конец катода закреплен в токопроводящем держателе. На другой конец катода через отверстие в его центральной части надета медная пластина размером 10×10 см, в геометрическом центре которой выполнено отверстие диаметром, равным диаметру катода. Пластина расположена перпендикулярно продольной оси анода и катода. Анод и катод подключены к источнику постоянного тока 150 А. В полости камеры размещен округлый стеклянный сосуд, к которому диаметрально присоединены два патрубка, один из которых через вентиль соединен с баллоном, в котором содержится газообразный гелий, а второй - с трубкой, конец которой направлен на область между анодом и катодом. Полость стеклянного сосуда предназначена для размещения резиновой крошки автомобильных шин без металлизированных включений с размерами частиц от 600 мкм до 900 мкм.

Это устройство имеет сложную конструкцию. Обязательным условием его работы является вакуумирование герметичной камеры, наличие источника газообразного гелия с давлением выше нормального атмосферного, а также наличие теплообменного устройства для непрерывного охлаждения катода.

Техническим результатом предложенного нами изобретения является создание устройства для переработки резиновой крошки изношенных автомобильных шин с размером частиц от 600 мкм до 5000 мкм с получением двух полезных продуктов: ультрадисперсного углеродного графитоподобного материала и горючего энергетического синтез-газа.

Устройство для переработки резиновой крошки автомобильных шин, также как в прототипе, содержит соосно расположенные графитовые анод и катод в виде стержня, держатель, источник постоянного тока, к которому подключены анод и катод.

Согласно изобретению анод выполнен в виде вертикально расположенного стакана, на дне которого выполнен цилиндрический выступ, диаметр которого равен диаметру катода. Кольцевая полость, образованная между внутренними стенками анода и центральным цилиндрическим выступом, предназначена для размещения резиновой крошки изношенных автомобильных шин и выполнена глубиной не более 0,5 диаметра катода. Стакан снабжен съемной крышкой из графита, в центральное отверстие которой вертикально вставлен катод с возможностью перемещения в нем до соприкосновения одного конца катода с цилиндрическим выступом на дне стакана. Другой конец катода, расположенный над крышкой стакана, с помощью держателя закреплен на валу линейного винтового сервоприводного устройства, которое подключено к компьютеру, который соединен с источником постоянного тока. В боковую стенку стакана на расстоянии от края стакана не более 1,5 диаметра катода вставлен первый патрубок отвода продуктов разложения, который соединен с фильтром их грубой очистки, который через второй патрубок соединен с фильтром их тонкой очистки, который третьим патрубком соединен с газоанализатором, выход которого соединен с емкостью для сбора синтез-газа. Газоанализатор подключен к компьютеру.

В качестве фильтра грубой очистки продуктов разложения может быть использован фильтр топливный воздушный с магнитом.

В качестве фильтра тонкой очистки продуктов разложения может быть выбран фильтр, улавливающий частицы размером не более 0,2 мкм.

В качестве газоанализатора использован газоанализатор дымовых газов, оснащенный насосом.

При возникновении дугового разряда постоянного тока, инициированного в воздушной среде, температура в полости анода поднимается до нескольких тысяч градусов, в результате чего возникают условия термического разложения резины. В полости анода при горении дугового разряда генерируются газообразные оксид углерода СО, диоксид углерода СО2, водород Н2, метан СН4, поток которых экранирует зону горения разряда от кислорода воздуха, предотвращая окисление продуктов разложения резины. Получаемый ультрадисперсный углеродный графитоподобный материал оседает на дне и внутренних стенках анода, а также оседает в фильтре, в который попадает с потоком продуктов разложения, которые вытягиваются из полости анода насосом через газоанализатор. Состав синтез-газа регистрируют и данные выводят на экран компьютера. Проанализированный синтез-газ отводят из газоанализатора для дальнейшего его хранения и утилизации.

Предлагаемое устройство позволяет использовать резиновую крошку изношенных автомобильных шин, измельченную до частиц размером от 600 мкм - 5000 мкм и получить ультрадисперсный углеродный графитоподобный материал, пригодный для производства резины. При этом обеспечивается устойчивое формирование горючего синтез-газа, пригодного для его энергетического использования.

На фиг. 1 показана схема предложенного устройства.

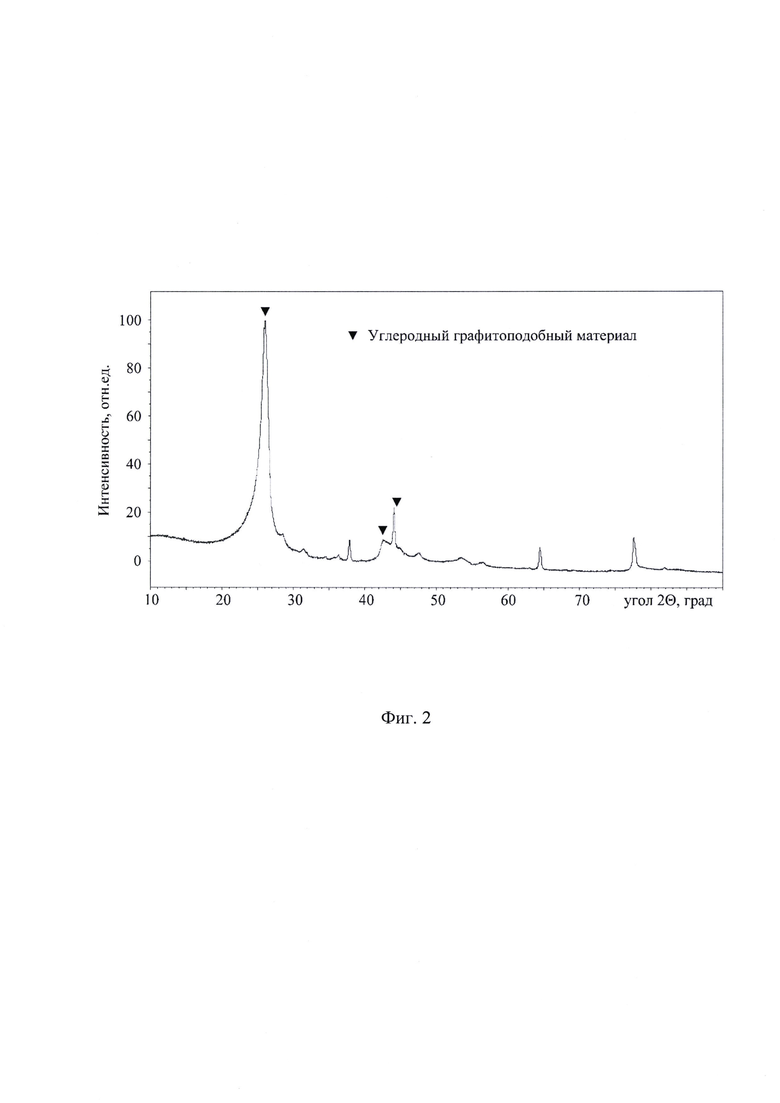

На фиг. 2 представлена типичная рентгеновская дифрактограмма полученного ультрадисперсного углеродного графитоподобного материала.

На фиг. 3 представлен снимок с растрового электронного микроскопа полученного ультрадисперсного углеродного графитоподобного материала и результат анализа его химического состава энергодисперсионным методом.

На фиг. 4 представлен график, показывающий содержание анализируемого в процессе работы устройства водорода.

На фиг. 5 представлен график, показывающий содержание анализируемого в процессе работы устройства метана.

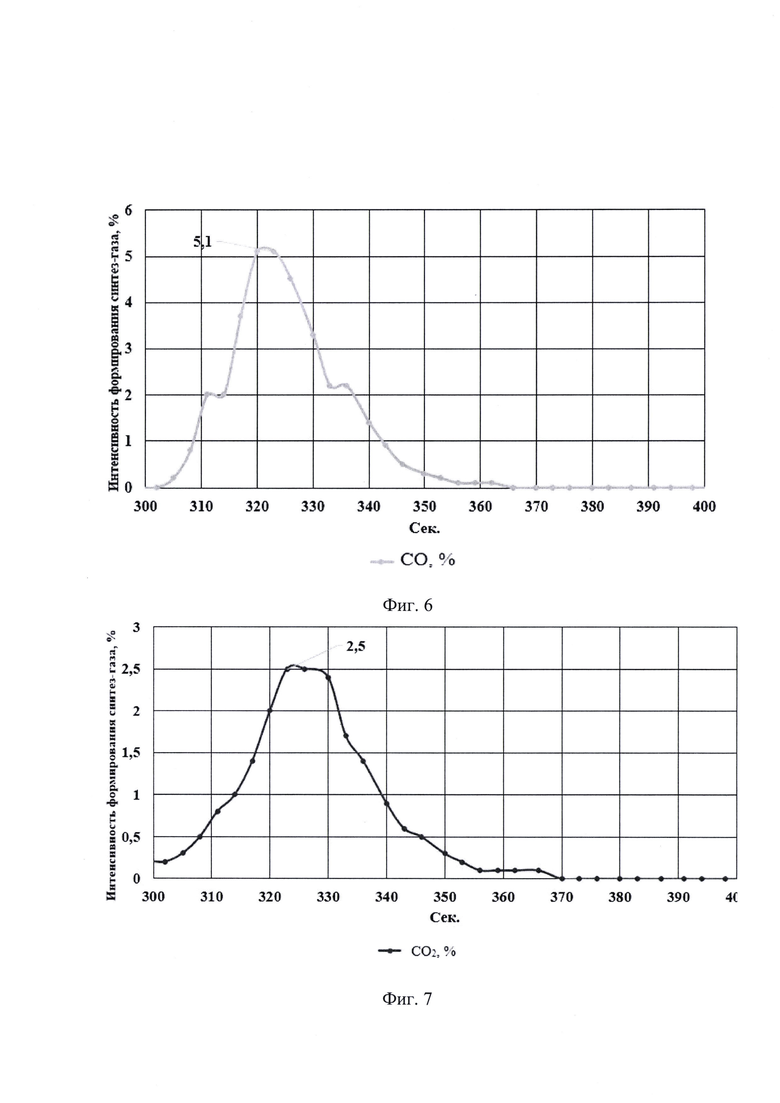

На фиг. 6 представлен график, показывающий содержание анализируемого в процессе работы устройства оксида углерода.

На фиг. 7 представлен график, показывающий содержание анализируемого в процессе работы устройства диоксида углерода.

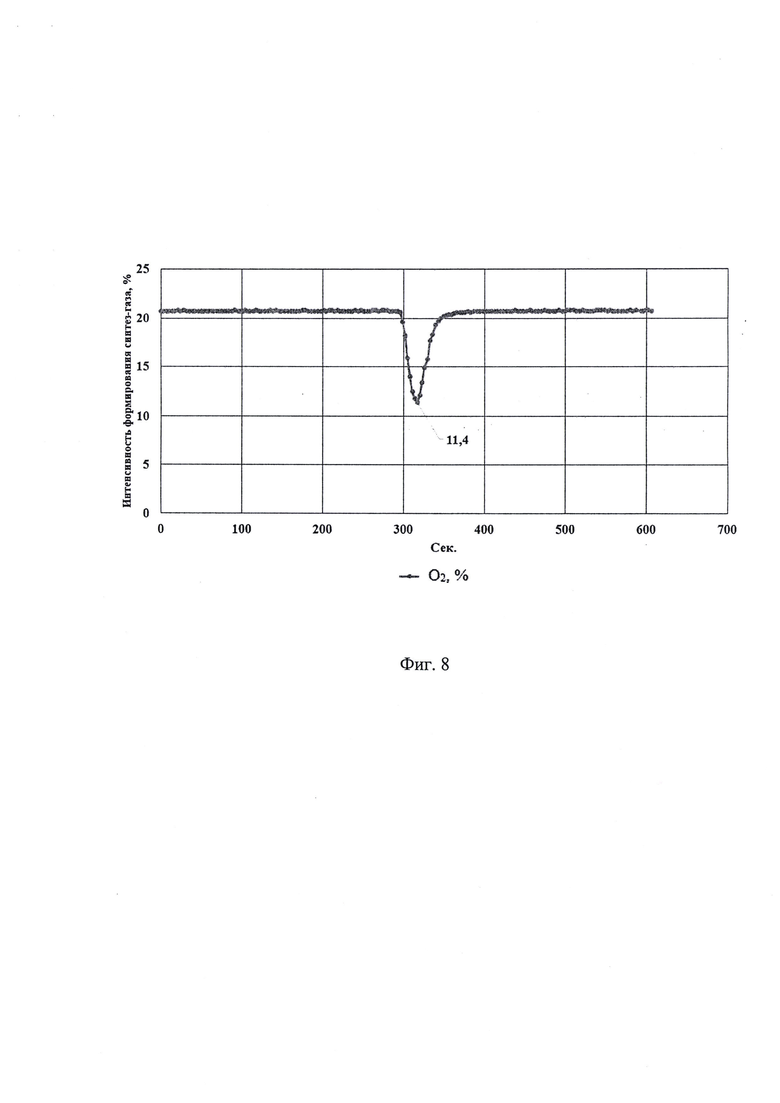

На фиг. 8 представлен график, показывающий содержание анализируемого в процессе работы устройства кислорода.

Устройство для переработки резиновой крошки изношенных автомобильных шин содержит графитовый цилиндрический анод 1 в виде вертикально расположенного стакана и графитовый катод 2 в виде сплошного стержня 9 (фиг. 1). На дне анода 1 выполнен цилиндрический выступ 3, диаметр которого равен диаметру катода 2. Кольцевая полость 4, образованная между внутренними стенками анода 1 и центральным цилиндрическим выступом 3 предназначена для размещения резиновой крошки изношенных автомобильных шин, глубина кольцевой полости 4 не превышает половины диаметра катода 2. Анод 1 накрыт крышкой 5 из графита, в центральное отверстие которой внутрь анода 1 вставлен с возможностью вертикального перемещения катод 2 так, что один его конец расположен над цилиндрическим выступом 3, а другой конец прикреплен к концу диэлектрического держателя 6, расположенного горизонтально над анодом 1. Другой конец диэлектрического держателя 6 закреплен на выходном валу линейного винтового сервоприводного устройства 7, которое подключено к компьютеру 8. Анод 1 и катод 2 подключены к источнику постоянного тока 9, который подключен к компьютеру 8.

В боковую стенку анода 1 на расстоянии не более 1,5 диаметра катода 2 от верхнего края стакана, вставлен в патрубок 10 из нержавеющей стали. Патрубок 10 соединен с механическим фильтром грубой очистки 11, который первым силиконовым патрубком 12 соединен с механическим фильтром тонкой очистки 13, позволяющим улавливать ультрадисперсные частицы размером до 0,2 мкм. Фильтр тонкой очистки 13 с помощью второго силиконового патрубка 14 соединен с газоанализатором 15, который оснащен насосом. Газоанализатор 15 подключен к компьютеру 8. Выход газоанализатора 15 третьим силиконовым патрубком 16 соединен с емкостью 17 для сбора газа.

В качестве линейного винтового сервоприводного устройства 7 использован сервопривод VT-80 Linear Stage Suitable PI micos. В качестве механического фильтра грубой очистки 11 может быть использован фильтр с магнитом марки F50/F80. Фильтр тонкой очистки 13 - механический фильтр марки Midisart® 2000, который позволяет улавливать ультрадисперсные частицы размером до 0,2 мкм. Газоанализатор 15 - газоанализатор Тест-1 фирмы ООО «Бонэр» г. Новосибирск. Использован источник постоянного тока 10 с силой тока от 50 до 220 А.

Перед началом работы в полость 4 анода 1 помещают резиновую крошку изношенных автомобильных шин без содержания металлокордных включений с размером частиц от 600 мкм до 5000 мкм. Анод 1 накрывают крышкой 5. При включении источника постоянного тока 9, между нижней частью катода 2 и цилиндрическим графитовым анодом 1 над цилиндрическим выступом 3 возникает электрическая разность потенциалов. При помощи компьютера 8 управляют линейным винтовым сервоприводным устройством 8, перемещая диалектический держатель 6 с закрепленным на его конце катодом 2. При этом свободный конец катода 2 через центральное отверстие в крышке 5 опускают внутрь полости анода 1 до соприкосновения с верхней поверхностью цилиндрического выступа 3, после этого катод 2 отводят от выступа 3 вверх вдоль его продольной оси до образования пространства горения дугового разряда.

В процессе горения дугового разряда под воздействием высоких температур происходит термическое разложение крошки резины изношенных автомобильных шин, при этом продукты разложения в виде ультрадисперсных углеродных частиц и смеси газов СО, СО2, Н2, СН4 поднимаются вверх к горловине анода 1, откуда затягиваются наносом газоанализатора 15 через патрубок 10 в механический фильтр грубой очистки 11, где происходит очистка от крупных частиц, летящих в газовом потоке, затем через первый силиконовый патрубок 12 попадают в механический фильтр тонкой очистки 13, где улавливаются ультрадисперсные частицы размером до 0,2 мкм твердых и маслянистых частиц летящих в газовом потоке. Затем очищенный газ через второй силиконовый патрубок 14 проходит через газоанализатор 15, где определяют его состав. Показания интенсивности формирования основных газовых компонент: СО, СО2, Н2, СН4, О2 регистрируют компьютером 8. Синтез-газ, пройдя через газоанализатор 15 и третий силиконовый патрубок 16, поступает в накопитель газа 17, где хранится для его последующего использования. После горения дугового разряда в течение 5-8 секунд, с помощью компьютера 8 отключают источник постоянного тока 9. После остывания катода 2 и анода 1, катод 2 выводят из анода 1 так, чтобы можно было открыть крышку 5, которую снимают 5 и собирают осевший на дне и внутренних стенках анода 1 порошок.

Процесс переработки изношенных автомобильных шин повторяют, загружая в полость 4 анода 1 следующую порцию резиновой крошки.

При использовании крошки резины изношенных автомобильных шин, полученной резанием нескольких изношенных шин легковых автомобилей до размера частиц от 600 мкм до 5000 мкм, воздействии дугового разряда в течение 6 секунд при токе 110 А, диаметре катода 8 мм, внутреннем диаметре анода 21 мм, высоте анода 35 мм, расположении патрубка 10 на расстоянии 12 мм от верхнего края стакана, глубине кольцевой полости 4 на дне анода равной 4 мм, был получен углеродный порошок, который по данным рентгеновской дифрактометрии содержит ~95% углеродной графитоподобной фазы (фиг. 2). На картине рентгеновской дифракции четко идентифицирован главный дифракционный максимум, соответствующий углеродному графитоподобному материалу на оси абсцисс в области 26,1 град., а также идентифицированы два малоинтенсивных максимума на оси абсцисс в области 42,2 град., 44,3 град. По данным растровой электронной микроскопии полученный материал содержит частицы с размерами не более 0,1 мкм (фиг. 3). С помощью энергодисперсионного анализа установлено, что полученный материал содержит 91,1% углерода, 3,6% кислорода, 1,4% цинка, 1,2% серы, 0,8% кремния, и других химических элементов с суммарным содержанием не более 1,9%.

По данным анализа компоненты полученного газа формируются со следующей интенсивностью: до 13,4% Н2 (фиг. 4), до 11,7 СН4 (фиг. 5), до 5,1% СО (фиг. 6), до 2,5% CO2 (фиг. 7), не более 11,4% O2 (фиг. 8). Это позволяет классифицировать полученный газ как горючий синтез-газ, соответствующий энергетическому газу со значительным содержанием водорода. Такой синтез-газ впоследствии пригоден для сжигания в газовом котле и с последующей выработкой тепла для отопления жилых и не жилых помещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ НА ОСНОВЕ АЛМАЗА С НИЗКИМ ПОРОГОМ ПОЛЕВОЙ ЭМИССИИ ЭЛЕКТРОНОВ | 1997 |

|

RU2137242C1 |

| Углеродный автоэмиссионный катод и способ его изготовления | 2023 |

|

RU2826887C1 |

| СПОСОБ УЛАВЛИВАНИЯ И ЛОКАЛИЗАЦИИ ЛЕТУЧИХ ФОРМ РАДИОАКТИВНОГО ЙОДА ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2013 |

|

RU2530546C1 |

| УТИЛИЗАЦИЯ АВТОМОБИЛЬНЫХ ШИН: СПОСОБ И УСТРОЙСТВО | 2008 |

|

RU2385805C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДСОДЕРЖАЩИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2211086C2 |

| ПИРОУГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ АНОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2133527C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ НАНОМАТЕРИАЛ С НИЗКИМ ПОРОГОМ ПОЛЕВОЙ ЭМИССИИ ЭЛЕКТРОНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2431900C2 |

| СПОСОБ ОТДЕЛЕНИЯ И/ИЛИ ОЧИСТКИ ТВЕРДОГО, ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО СУБСТРАТА ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2171711C1 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

Изобретение относится к устройству для переработки резиновой крошки автомобильных шин. Техническим результатом является возможность переработки резиновой крошки изношенных автомобильных шин с размером частиц от 600 мкм до 5000 мкм с получением ультрадисперсного углеродного графитоподобного материала и горючего энергетического синтез-газа. Технический результат достигается устройством для переработки резиновой крошки автомобильных шин, содержащим соосно расположенные графитовые анод и катод в виде стержня, держатель, источник постоянного тока, к которому подключены анод и катод. А анод выполнен в виде вертикально расположенного стакана, на дне которого выполнен цилиндрический выступ, диаметр которого равен диаметру катода. Кольцевая полость, образованная между внутренними стенками анода и центральным цилиндрическим выступом, предназначена для размещения резиновой крошки изношенных автомобильных шин и выполнена глубиной не более 0,5 диаметра катода. Стакан снабжен съемной крышкой из графита, в центральное отверстие которой вертикально вставлен катод с возможностью перемещения в нем до соприкосновения одного конца катода с цилиндрическим выступом на дне стакана. Другой конец катода, расположенный над крышкой стакана, с помощью держателя закреплен на валу линейного винтового сервоприводного устройства, которое подключено к компьютеру, который соединен с источником постоянного тока. В боковую стенку стакана на расстоянии от края стакана не более 1,5 диаметра катода вставлен первый патрубок отвода продуктов разложения, который соединен с фильтром их грубой очистки, который через второй патрубок соединен с фильтром их тонкой очистки, который третьим патрубком соединен с газоанализатором, выход которого соединен с емкостью для сбора синтез-газа. Газоанализатор подключен к компьютеру. 3 з.п. ф-лы, 8 ил.

1. Устройство для переработки резиновой крошки автомобильных шин, содержащее соосно расположенные графитовые анод и катод в виде стержня, держатель, источник постоянного тока, к которому подключены анод и катод, отличающееся тем, что анод выполнен в виде вертикально расположенного стакана, на дне которого выполнен цилиндрический выступ, диаметр которого равен диаметру катода, причем кольцевая полость, образованная между внутренними стенками анода и центральным цилиндрическим выступом, предназначена для размещения резиновой крошки изношенных автомобильных шин и выполнена глубиной не более 0,5 диаметра катода, стакан снабжен съемной крышкой из графита, в центральное отверстие которой вертикально вставлен катод с возможностью перемещения в нем до соприкосновения одного конца катода с цилиндрическим выступом на дне стакана, при этом другой конец катода, расположенный над крышкой стакана, с помощью держателя закреплен на валу линейного винтового сервоприводного устройства, которое подключено к компьютеру, который соединен с источником постоянного тока, в боковую стенку стакана на расстоянии от края стакана не более 1,5 диаметра катода, вставлен первый патрубок отвода продуктов разложения, который соединен с фильтром их грубой очистки, который через второй патрубок соединен с фильтром их тонкой очистки, который третьим патрубком соединен с газоанализатором, выход которого соединен с емкостью для сбора синтез-газа, газоанализатор подключен к компьютеру.

2. Устройство по п. 1, отличающееся тем, что в качестве фильтра грубой очистки продуктов разложения выбран фильтр топливный воздушный с магнитом.

3. Устройство по п. 1, отличающееся тем, что в качестве фильтра тонкой очистки продуктов разложения выбран фильтр, улавливающий частицы размером не более 0,2 мкм.

4. Устройство по п. 1, отличающиеея тем, что в качестве газоанализатора использован газоанализатор дымовых газов, оснащенный насосом.

| L.Е | |||

| Murr et al., Carbon nanotubes and other fullerenes produced from tire powder injected into an electric arc/ Materials Characterization, 2005, vol | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| - P | |||

| Гидравлическая передача, могущая служить насосом | 1921 |

|

SU371A1 |

| US 10465273 B2, 05.11.2019 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ДЕСТРУКЦИИ ШИН С МЕТАЛЛИЧЕСКИМ КОРДОМ | 1998 |

|

RU2139188C1 |

| СПОСОБ РАЗРУШЕНИЯ ПОЛИОКТЕНА | 2005 |

|

RU2314912C2 |

| WO 2013184074 A1, 12.12.2013 | |||

| Тележка грейдера | 1975 |

|

SU543711A1 |

Авторы

Даты

2022-09-19—Публикация

2022-01-28—Подача