Изобретение относится к порошковой металлургии, в частности к синтезу бериллида титана TiBe12 и получению из него крупногабаритных заготовок и готовых изделий.

Известен способ изготовления лабораторных образцов бериллида титана TiBe12 методом электродуговой плавки холоднопрессованных брикетов из порошка титана и бериллия (Куринский Е.П. Распухание, термо-десорбционные механические свойства бериллида титана при высокодозном нейтронном облучении. Автореферат диссертации на соискание уч. степ, к.т.н., Ульяновск, 2012 г., 16 с.), включающий холодное прессование смеси порошков бериллия и титана с последующей плавкой электродом полученного Be-Ti диска в атмосфере аргона в закрытой камере.

Недостатком данного способа является загрязнение получаемой заготовки в процессе плавки химическими элементами, входящими в состав подложки и электрода, а также отклонения в стехиометрическом составе сплава из-за высокой скорости испарения бериллия в области температур, превышающих 1000°С.

В техническом решении (Гайсин Р., Чакин В. и др. Влияние высокотемпературной газостатической обработки на структуру и свойства, экструдированных прутков Be-Ti. Презентация Технологического Института, г. Карлсруэ, Германия, 2018 г. ) для получения заготовок бериллида титана смесь порошков предварительно выдавливали при температуре 650°С с коэффициентом вытяжки 8,0, в результате чего изготавливали прутки диаметром 30 мм, которые в дальнейшем подвергали горячему изостатическому прессованию при температуре от 800°С до 1000°С и давлении 1100 атм. (98,1 МПа) в течение четырех часов.

Недостатком описанного выше способа являются неудовлетворительные значения механических характеристик, полученных образцов, в частности, плотность составляла 98,6% от теоретической, содержание фазы TiBe12 около 93 об %, имелось большое количество пор, что свидетельствует об не оптимальном температурном режиме горячего изостатического прессования. Кроме того, данным способом можно получать изделия, ограниченные по диаметру.

Наиболее близким аналогом является «Способ получения интерметаллических бериллидов» (Патент США №3595641, МПК С22С 25/00, опубликовано 27.07.1971 г.).

Способ включает получение исходных материалов в виде порошков бериллия и титана крупностью более 50 меш (300 мкм), смешивание порошков в пропорции для соединения от MeBe8,5 до MeBe12 (где Me - Ti, Та, Cr, Nb, V, Zr, Hf), синтез при температуре 3000-3300°F (1649-1815°С) в инертной атмосфере, измельчение, химическую очистку и вакуумное горячее прессование синтезированного порошка в графитовой пресс-форме, футерованной танталовой фольгой с покрытием из оксида бериллия, при давлении 3,000-10,000 p.s.i. (20,6-68,9 МПа) и температуре 2000-3000°F (1093-1815°С) до получения заготовок с их последующей механической обработкой.

Недостатками способа являются: низкая эффективность, высокая энергоемкость и трудность практической реализации. В известном способе не достигается требуемая гомогенность желаемого соединения из-за неполной смешиваемости исходных компонентов и низкой эффективности процессов уплотнения и спекания исходных порошкообразных компонентов, происходит загрязнение порошка инородными материалами при измельчении синтезированных заготовок и в процессе химической очистки синтезированного порошка. Это приводит к отклонению от фазового состава материала и влечет за собой трудности в механической обработке заготовок.

Задачей изобретения является повышение эффективности получения заготовок и изделий из бериллида титана TiBe12, а именно, в увеличении чистоты материала, получении однофазного материала с плотностью близкой к теоретической плотности.

Техническим результатом является получение крупногабаритных заготовок из бериллида титана TiBe12, которые поддаются механической обработке с вырезкой готовых изделий требуемой конфигурации и размеров.

Технический результат достигается за счет того, что в способе получения заготовок и изделий из бериллида титана TiBe12 используют порошок бериллия крупностью менее 56 мкм и порошок титана крупностью менее 40 мкм, смешение проводят в пропорции 30±3% титана к 70±3% бериллия, осуществляют холодное изостатическое прессование смеси в эластичной полиуретановой пресс-форме, а синтез и горячее прессование производят одновременным вакуумным горячим прессованием в графитовых пресс-формах, промазанных внутри раствором гашеной строительной извести, при температуре 1200-1300°С, давлении 6,8-11,5 МПа и разряжении не более 0,13 Па до усадки менее 0,1 мм/ч.

Отличительными признаками являются: улучшение смешиваемости исходных порошкообразных компонентов бериллия и титана за счет использования более мелких порошков, увеличение производительности в результате проведения одновременного синтеза и горячего прессования полученной смеси, исключения дополнительных операций измельчения и химической очистки.

Предлагаемый способ отличается также тем, что используется предварительное холодное изостатическое прессование смеси в эластичной полиуретановой пресс-форме, что приводит к улучшению условий синтеза бериллида титана TiBe12 и сокращению времени, необходимого для синтеза.

Преимущество способа также обусловлено тем, что при горячем прессовании взамен сложного и трудновыполнимого способа футерования графитовой пресс-формы танталовой фольгой с покрытием из оксида бериллия используется более простой способ защиты материала от взаимодействия с графитом - обмазка раствором гашеной строительной извести, а также более низкая температура и давление горячего прессования.

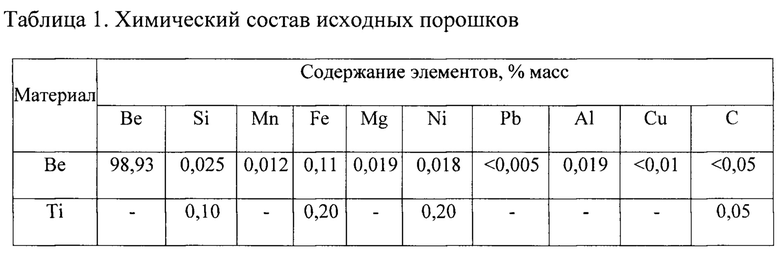

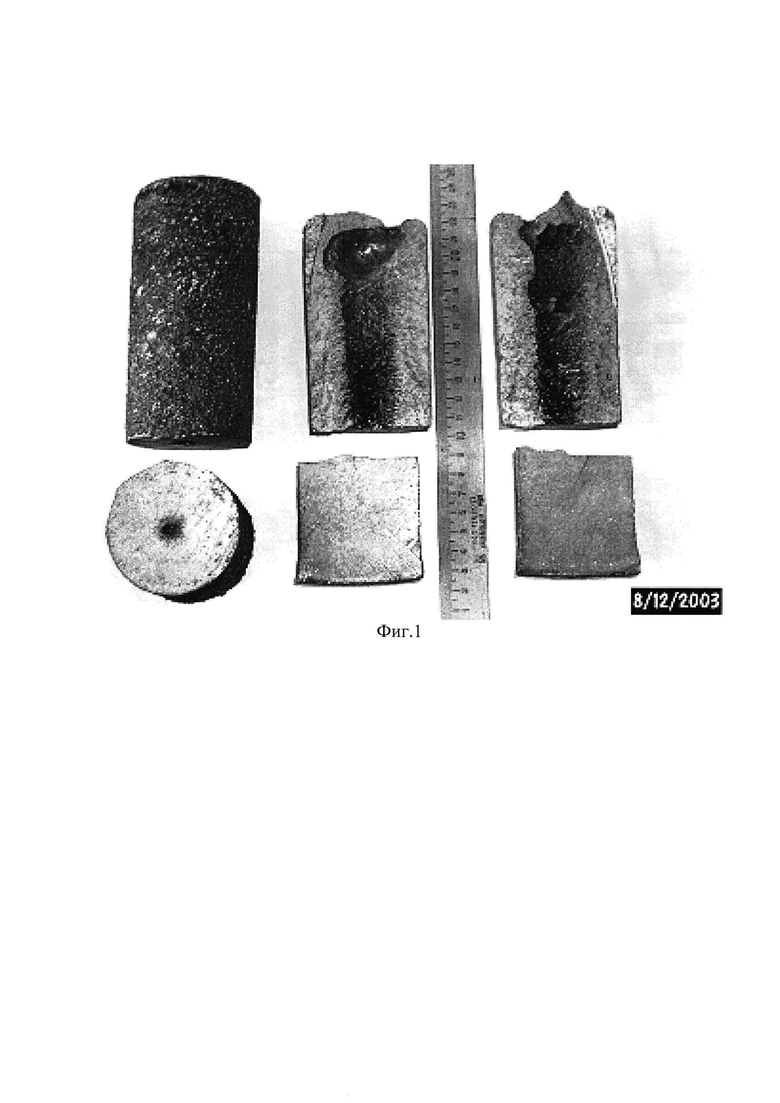

Предварительные экспериментальные исследования по получению крупногабаритных заготовок из бериллида титана TiBe12, выявили бесперспективность их получения методом литья ввиду наличия в них больших усадочных раковин и трещин (фиг. 1 - слитки бериллида титана после резки).

Сравнительные эксперименты показали перспективность метода порошковой металлургии для получения крупногабаритных заготовок и изделий из бериллида титана TiBe12, который и используют в предлагаемом изобретении.

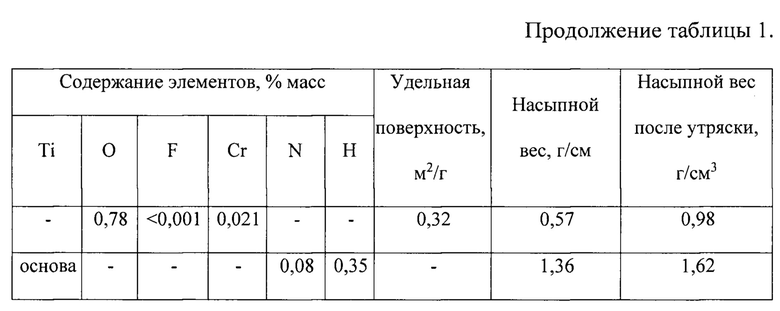

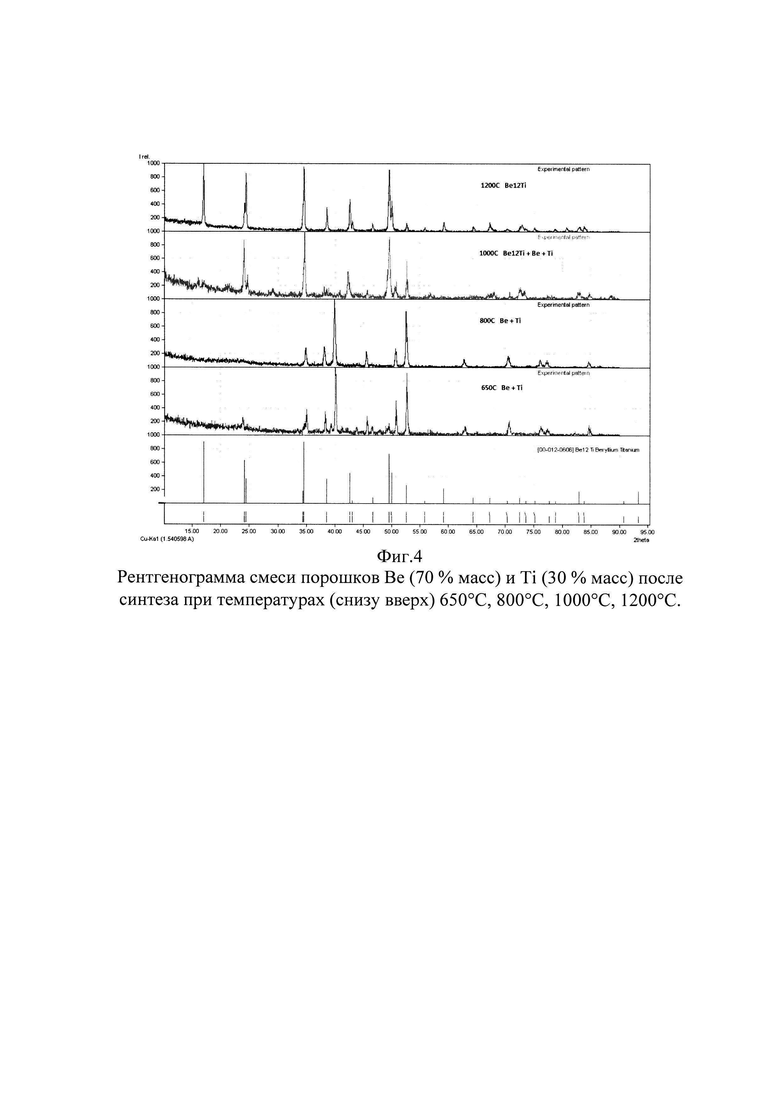

Эмпирически были выявлены оптимальные по размеру частицы порошка бериллия и титана, а также оптимальная температура синтеза смеси порошка титана (30±3% масс) и бериллия (70±3% масс). Так определено, что крупность порошка бериллия должна быть менее 56 мкм, а крупность порошка титана - менее 40 мкм, фиг. 2 и 3. Полный синтез соединения TiBe12 происходит при температуре 1100-1300°С, что подтверждается результатами рентгеноструктурного анализа (фиг. 4).

Также, в отличии от известного технического решения (Патент США №3595641), где после синтеза проводилось вторичное измельчение, химическая очистка и только затем горячее прессование, нами предложено синтез и горячее прессование производить одновременным (в одной технологической операции) вакуумным горячим прессованием в графитовых пресс-формах, промазанных внутри раствором гашеной строительной извести, при эмпирически найденных оптимальных режимах, а именно, при температуре 1200-1300°С, давлении 6,8-11,5 МПа и разряжении не более 0,13 Па до усадки менее 0,1 мм/ч. Только при таких режимах полученные заготовки не имели дефектов, а именно, сколов, трещин, раковин, при этом их плотность составила 2,26 г/см3 (или 99,6% от теоретической).

Пример реализации способа.

В качестве исходных материалов были использованы порошок бериллия (фиг. 2) крупностью менее 56 мкм и порошок титана (фиг. 3) марки ПТОМ-1 крупностью менее 40 мкм. Химический состав использованных порошков приведен в табл. 1.

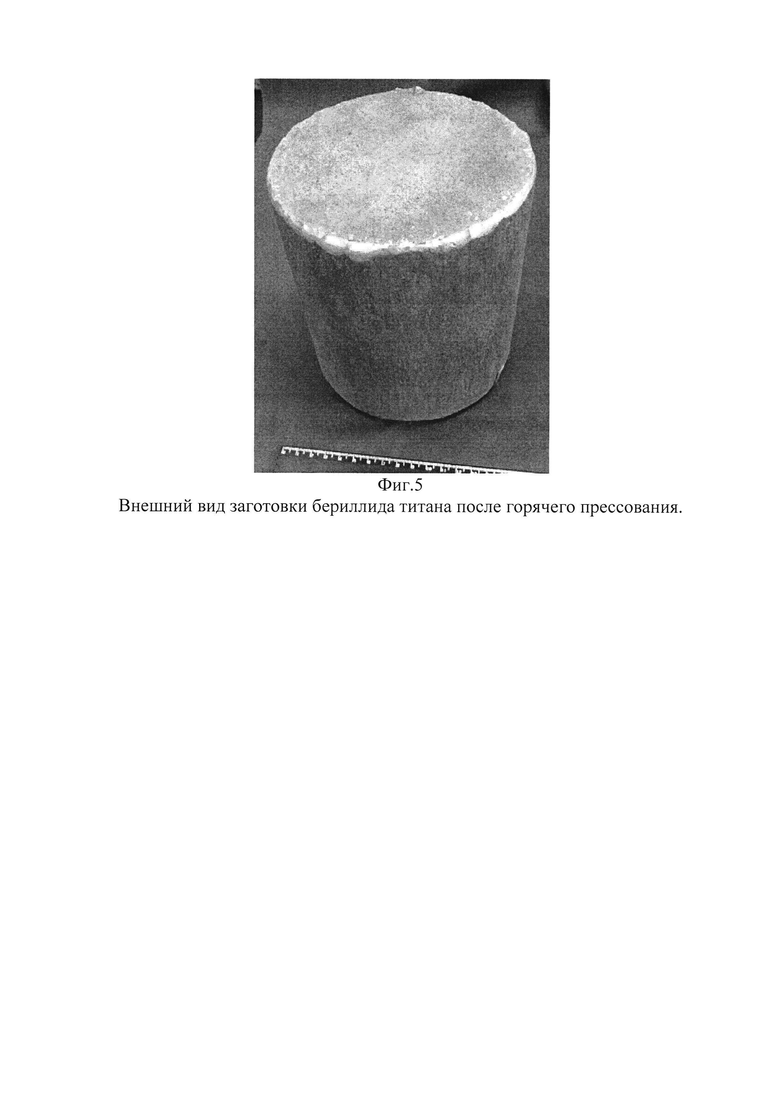

Порошки смешивали в пропорции Ti (30±3% масс): Be (70±3% масс). Осуществляли холодное изостатическое прессование смеси (с получением ХИП брикетов) в полиуретановой пресс-форме при давлении 250 МПа. Плотность брикета 1,63 г/см3. При необходимости ХИП брикет протачивался. Совмещенную операцию синтеза и горячего прессования проводили вакуумным горячим прессованием в графитовых пресс-формах, промазанных внутри раствором гашеной строительной извести, при температуре 1200-1300°С, давлении 6,8-11,5 МПа и разряжении не более 0,13 Па до усадки менее 0,1 мм/ч. Полученная после горячего прессования заготовка не имела дефектов формы (фиг. 5). Плотность заготовки составила 2,26 г/см3. Металлографические исследования показали, что материал плотный, поры отсутствуют (фиг. 6). Средний размер зерна материала составил 11,5 мкм, а микротвердость 1027,0 кг/мм2. Электропроводность образца составила 5,06 MS/m. Рентгеноструктурный анализ выявил наличие только одной фазы - TiBe12.

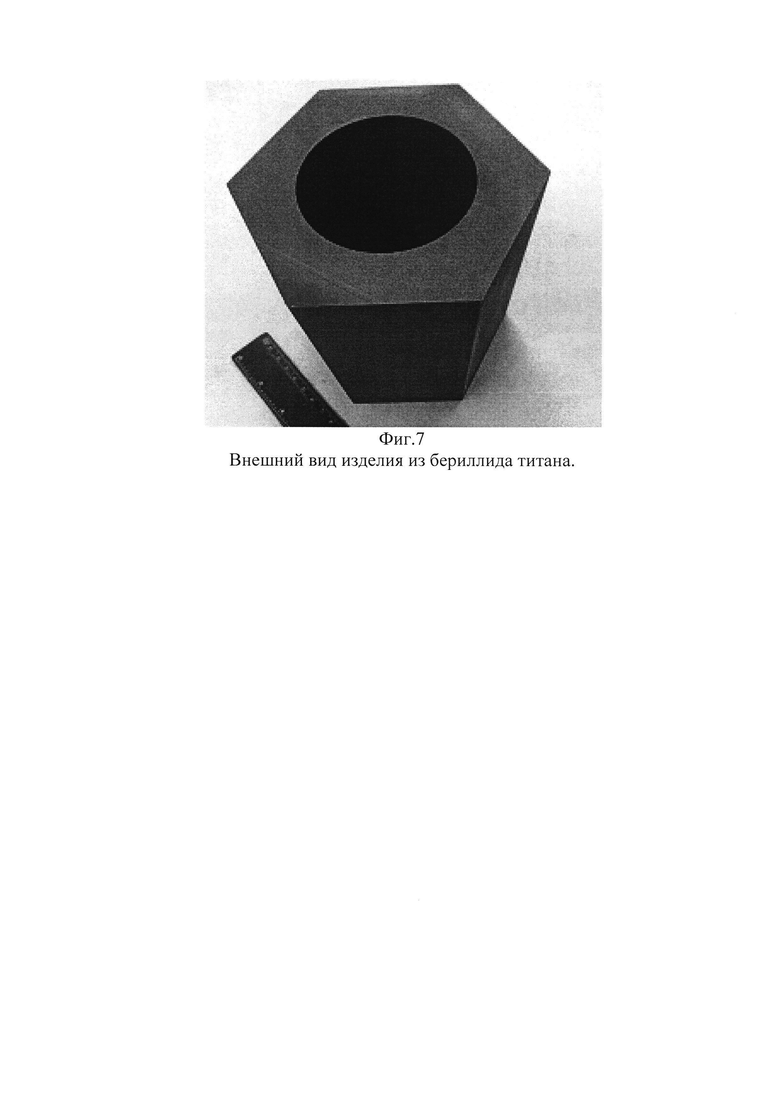

Механической обработкой из заготовки бериллида титана получено готовое изделие (фиг. 7) требуемой конфигурации и размеров.

Изделия из бериллида титана предполагается использовать в качестве материала размножителя нейтронов в бланкете Международного термоядерного реактора (проекты ИТЭР и ДЕМО), так как данный материал обладает меньшей склонностью к удержанию трития по сравнению с чистым бериллием. Хорошие физико-механические характеристики бериллида титана (небольшая плотность - до 2,27 г/см3, высокая температура плавления - 1593°С и значительная жаростойкость) предполагают дальнейшее широкое промышленное использование изготовленных из него изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК ИЗ БЕРИЛЛИДА ТИТАНА TiBe МЕТОДОМ РЕЦИКЛИРОВАНИЯ ОБОРОТНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2841570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| Способ получения заготовок вольфрамо-титанового твердого сплава | 2015 |

|

RU2613240C2 |

| Способ получения прутковых заготовок из интерметаллидных сплавов для центробежного плазменного распыления | 2017 |

|

RU2676126C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

Изобретение относится к порошковой металлургии, в частности к получению крупногабаритных изделий из бериллида титана TiBe12. Порошок бериллия крупностью менее 56 мкм и порошок титана крупностью менее 40 мкм смешивают в пропорции (30±3) мас.% Ti и (70±3) мас.% Be и осуществляют холодное изостатическое прессование смеси в полиуретановой пресс-форме. Синтез осуществляют одновременно с вакуумным горячим прессованием в графитовой пресс-форме, промазанной внутри раствором гашеной строительной извести, при температуре 1200-1300°С, давлении 6,8-11,5 МПа и разрежении не более 0,13 Па до усадки менее 0,1 мм/ч с получением заготовки фазового состава TiВе12. Обеспечивается повышение чистоты материала, повышение производительности, улучшение обрабатываемости. 7 ил., 1 табл., 1 пр.

Способ получения крупногабаритных изделий из бериллида титана TiBe12, включающий смешивание исходных порошков бериллия и титана, синтез и вакуумное горячее прессование с получением заготовки и последующую механическую обработку для получения изделия, отличающийся тем, что порошок бериллия крупностью менее 56 мкм и порошок титана крупностью менее 40 мкм смешивают в пропорции (30±3) мас.% Ti и (70±3) мас.% Be, затем осуществляют холодное изостатическое прессование смеси в полиуретановой пресс-форме, а синтез осуществляют одновременно с вакуумным горячим прессованием в графитовой пресс-форме, промазанной внутри раствором гашеной строительной извести, при температуре 1200-1300°С, давлении 6,8-11,5 МПа и разрежении не более 0,13 Па до усадки менее 0,1 мм/ч с получением заготовки фазового состава TiВе12.

| US 3595641 A1, 27.07.1971 | |||

| Способ подготовки графитовых пресс-форм для горячего прессования оксида бериллия | 1990 |

|

SU1715770A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ РЕАКЦИОННЫМ СПЕКАНИЕМ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2119847C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| US 20050135960 A1, 23.06.2005 | |||

| US 20070264125 A1, 15.11.2007. | |||

Авторы

Даты

2022-09-21—Публикация

2021-06-22—Подача