Изобретение относится к порошковой металлургии, в частности получению крупногабаритных заготовок и готовых изделий из отходов бериллида титана TiBe12, образующихся при механической обработке заготовок из этого материала.

Технический результат от применения предлагаемого изобретения заключается в повышении эффективности использования материала, а именно снижении уровня образования высокотоксичных бериллийсодержащих отходов, уменьшении числа операций по их переработке, за счет исключения химического растворения отходов, снижении уровня образования жидких отходов, образующихся при переработке бериллида титана.

Используются остатки от заготовок из бериллида титана TiBe12, которые образовались при их механической обработке при изготовлении изделий, остатки измельчаются до размеров от 0.315 мкм до 10 мм, проводится их вакуумное горячее прессование в графитовых пресс-формах, внутренние поверхности которых предварительно обработаны раствором гидроксида кальция Са(ОН)2, при температуре 1250-1350°С, давлении прессования 10,0-12,0 МПа и давлении остаточных газов в печи не более 0,13 Па до достижения усадки заготовки менее 0,1 мм.

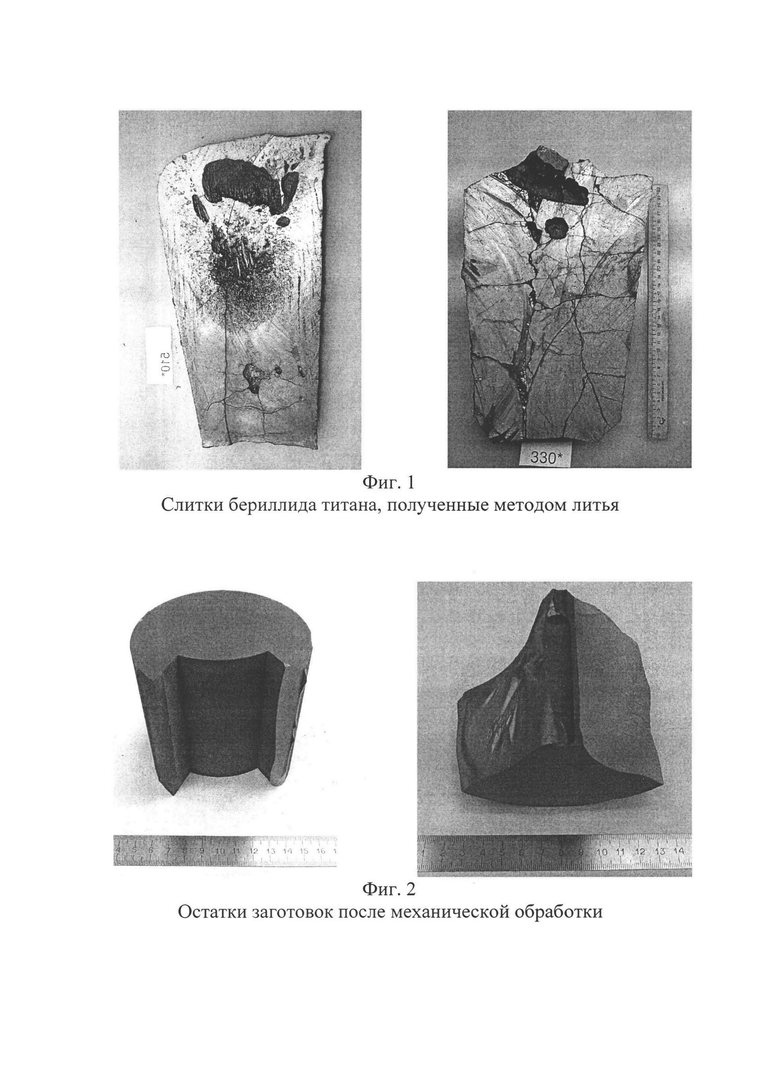

Существует способ получения слитков из бериллида титана методом прямого сплавления исходных бериллия и титана в тиглях из оксида бериллия и литья в стальную изложницу. Таким методом возможно получить слитки диаметром до 15 см и высотой до 30 см.

Недостатком метода является наличие значительных дефектов литья в виде усадочной пористости, а также трещин (фиг. 1).

В патенте «Способ получения крупногабаритных заготовок и изделий из бериллида титана» (Патент РК №35417, дата подачи заявки 18.08.2020) для получения заготовок используется порошок бериллия крупностью менее 56 мкм и порошок титана крупностью менее 40 мкм, после их смешения осуществляют холодное изостатическое прессование смеси в эластичной полиуретановой пресс-форме, а синтез и горячее прессование производят одновременным вакуумным горячим прессованием в графитовых пресс-формах, промазанных внутри раствором гашеной строительной извести, при температуре 1200-1300°С, давлении 6,8-11,5 МПа и давлении остаточных газов в печи не более 0,13 Па до усадки менее 0,1 мм.

Наиболее близким аналогом является «Способ получения интерметаллических бериллидов» (Патент США №3595641, МПК С22С 25/00, опубл. 27.07.1971 г.).

Способ включает получение слитков бинарных интерметаллических соединений бериллия и тугоплавкого металла путем сплавления при температуре от 1649 до 1815°С в инертной атмосфере в тиглях из оксида исходных порошков бериллия и хрома крупностью более 300 мкм, предварительно смешанных в стехиометрической пропорции, соответствующей соединению Ме2Ве17 или МеВе12. Полученные слитки подвергаются измельчению в шаровых мельницах с целью получения порошка крупностью не более 38 мкм, после этого выполняется отмывка от примесей водным раствором этилендиаминтетрауксусной кислоты, рН которого должен составлять от 4,0 до 6,0, и затем осуществляется вакуумная сушка полученного порошка. После этого производится вакуумное горячее прессование порошка бинарного интерметаллического соединения бериллия с металлом в графитовой пресс-форме, футерованной изнутри танталовой фольгой с покрытием из оксида бериллия, при давлении 20,6-68,9 МПа и температуре 1093-1815°С до получения заготовок с их последующей механической обработкой.

Недостатками способа являются: значительное количество технологических операций, высокая энергоемкость и трудность практической реализации. В известном способе происходит загрязнение порошка инородными материалами при измельчении синтезированных заготовок и в процессе химической очистки синтезированного порошка. Кроме того, происходит образование жидких и твердых бериллийсодержащих отходов высокого уровня опасности.

Задачей изобретения является повышение эффективности получения заготовок и изделий из бериллида титана TiBe12, а именно исключение захоронения высокотоксичных бериллийсодержащих отходов или их химической переработки, приводящий к существенным трудозатратам, но, напротив, их возврат в технологический процесс для получения заготовок с плотностью, близкой к теоретической плотности, снижению объемов образования жидких и твердых бериллийсодержащих отходов.

Техническим результатом является получение крупногабаритных заготовок из бериллида титана TiBe12 из отходов механической обработки предыдущих заготовок, из которых впоследствии можно изготовить новые изделия требуемой конфигурации и размеров.

Технический результат достигается за счет того, что в способе получения заготовок и изделий из бериллида титана TiBe12 используют крупку бериллида титана TiBe12 размером до 10 мм, полученную путем измельчения остатков после механической обработки заготовок при получении изделий из них, которую подвергают вакуумному горячему прессованию в графитовых пресс-формах, предварительно покрытых изнутри раствором гидроксида кальция Са(ОН)2, при температуре 1250-1350°С, давлении прессования 10,0-12,0 МПа и давлении остаточных газов в печи не более 0,13 Па до усадки менее 0,1 мм/ч.

Отличительными признаками являются: исключение захоронения дорогостоящего высокотоксичного бериллийсодержащего бериллида титана TiBe12, исключение его химической переработки, исключение образования жидких и твердых бериллийсодержащих отходов, образующихся на разных переделах химической переработки, исключение необходимости его размола до крупности исходных порошков бериллия и титана (менее 56 мкм для порошка бериллия и менее 40 мкм - для порошка титана), приводящее к загрязнению примесями и влекущее необходимость дополнительной очистки.

Предлагаемый способ отличается также тем, что исключается предварительное смешивание порошков бериллия и титана, их холодное изостатическое прессование в эластичной полиуретановой пресс-форме, что приводит к сокращению числа операций по получению заготовки.

Эксперименты на промышленном оборудовании показали перспективность предложенного метода для получения крупногабаритных заготовок из крупки бериллида титана TiBe12, который и используется в предлагаемом изобретении.

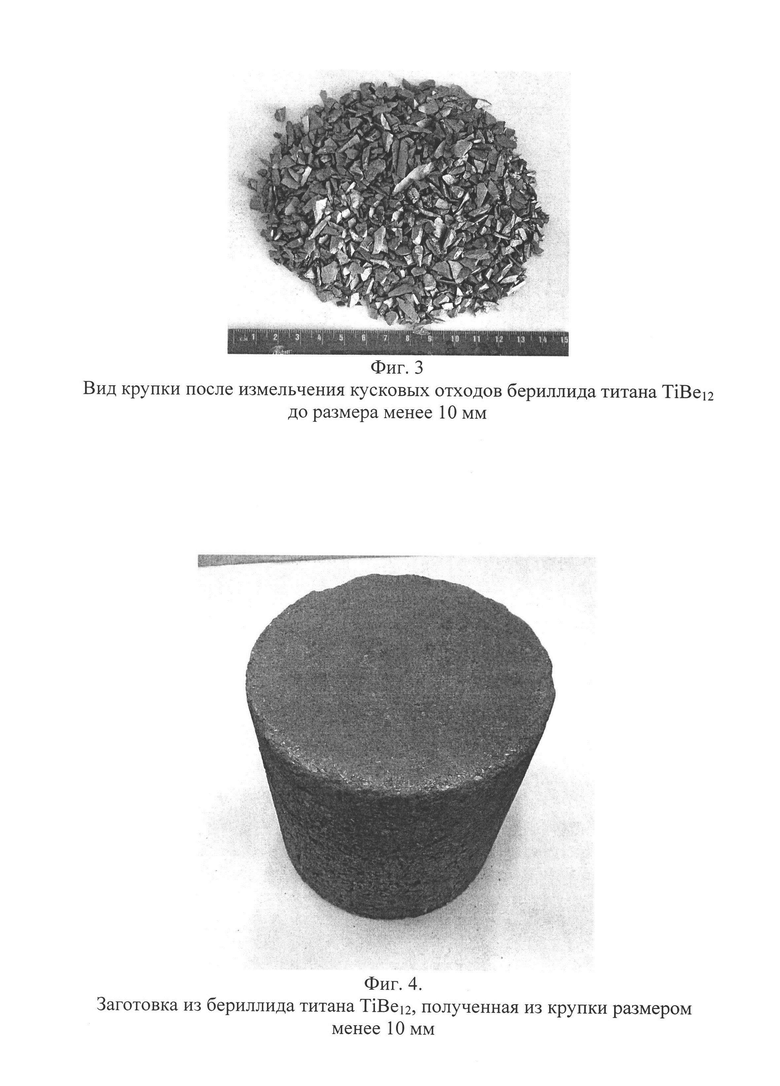

Эмпирически были выявлены оптимальные размеры крупки бериллида титана TiBe12, а также оптимальная температура и давление вакуумного горячего прессования. Так, было определено, что размеры крупки должны находиться в пределах от 0,315 мм до 10 мм. Температура спекания должна находиться в диапазоне от 1250 до 1350°С. Давление прессования должно составлять от 10,0 до 12,0 МПа, а давление остаточных газов в печи прессования - не более 0,13 Па. Процесс горячего прессования проводится до достижения усадки заготовки менее 0,1 мм/ч. При таких режимах полученные заготовки не имеют дефектов, а именно сколов, трещин, раковин, пористости. Плотность заготовки составляет не менее 2,24 г/см3 (или 99,1% от теоретической).

Пример реализации способа

В качестве исходных материалов были использованы отходы после механической обработки заготовок из бериллида титана TiBe12 с максимальным характеристическим размером порядка 10 см (фиг. 2).

Отходы подвергали измельчению в прессе до крупности менее 10 мм (фиг. 3).

Горячее прессование проводили вакуумным горячим прессованием в графитовых пресс-формах, внутренняя поверхность которых предварительно покрывалась раствором гидроксида кальция Са(ОН)2, при температуре 1250-1350°С, давлении прессования 10,0-12,0 МПа и давлении остаточных газов в печи не более 0,13 Па до усадки заготовки менее 0,1 мм/ч. Заготовка, полученная указанным способом, не имела внешних дефектов формы (фиг. 4). Диаметр заготовки составил ∅150 мм, высота - 170 мм. Плотность заготовки составила 2,24 г/см3.

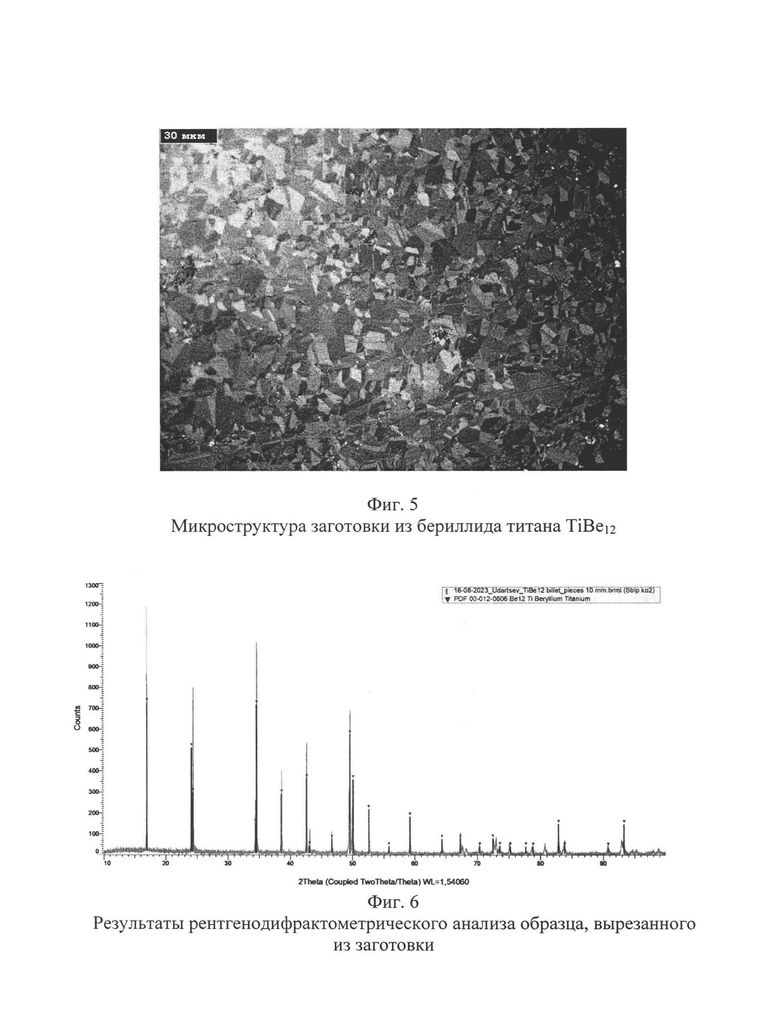

Металлографические исследования показали, что произошло удовлетворительное компактирование материала (фиг. 5). Средний условный размер зерна составляет не более 15 мкм.

Рентгенодифрактометрический анализ образца, вырезанного из заготовки, выявил наличие только целевой фазы - TiBe12 (фиг. 6).

Изделия из бериллида титана TiBe12 предполагается использовать в качестве функционального материала отражателя/размножителя нейтронов в ядерных и термоядерных реакторах различного назначения по причине его преимуществ по сравнению с другими материалами, например чистым бериллием или графитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупногабаритных заготовок и изделий из бериллида титана | 2021 |

|

RU2780235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| Вакуумплотный слабопроводящий керамический материал и способ его получения | 2022 |

|

RU2793109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ изготовления магнетитсодержащих анодов | 2024 |

|

RU2834926C1 |

Изобретение относится к cпособу получения крупногабаритных заготовок и изделий из бериллида титана TiBe12. Техническим результатом является снижение уровня образования высокотоксичных бериллийсодержащих отходов, уменьшение числа операций по их переработке, за счет исключения химического растворения отходов, снижение уровня образования жидких отходов, образующихся при переработке бериллида титана. Технический результат достигается способом, в котором используют отходы бериллида титана TiBe12, образовавшиеся при механической обработке заготовок при получении изделий из них. Измельченные до крупности менее 10 мм отходы бериллида титана TiBe12 подвергают вакуумному горячему прессованию в графитовых пресс-формах, покрытых изнутри раствором гидроксида кальция Са(ОН)2, при температуре 1250-1350°С, давлении прессования 10,0-12,0 МПа и давлении в печи не более 0,13 Па до усадки заготовки менее 0,1 мм/ч. 6 ил., 1 пр.

Способ получения крупногабаритных заготовок и изделий из бериллида титана TiBe12, отличающийся тем, что используют отходы бериллида титана TiBe12, образовавшиеся при механической обработке заготовок при получении изделий из них, измельченные до крупности менее 10 мм, которые подвергают вакуумному горячему прессованию в графитовых пресс-формах, покрытых изнутри раствором гидроксида кальция Са(ОН)2, при температуре 1250-1350°С, давлении прессования 10,0-12,0 МПа и давлении в печи не более 0,13 Па до усадки заготовки менее 0,1 мм/ч.

| US 3595641 A1, 27.07.1971 | |||

| Рычажный прибор для испытания материалов на излом | 1932 |

|

SU35417A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| US 20170101720 A1, 13.04.2017 | |||

| DE 3439721 C2, 08.06.1995. | |||

Авторы

Даты

2025-06-09—Публикация

2024-03-27—Подача