Изобретение относится к машиностроению и может быть использовано для восстановления размеров точного режущего инструмента, например плоских протяжек при одновременном их упрочнении.

Известен способ восстановления протяжки путем переточки его до инструмента, меньшего стандартного размера (US Pat. № 4337562. Method of restoring an indexable cutting insert for reuse. 1982).

Известен также способ восстановления протяжки, предусматривающий нагрев износившегося инструмента и его выдержку при 550°C с последующим охлаждением, что дает однократное восстановление диаметра до 70% от износа (А.С. СССР № 633914, МПК С21D 9/22, 1978).

Недостатком известных способов является неполное восстановление первоначальных размеров протяжки. Кроме того, в способе (А.С. СССР № 633914) при нагреве инструмента до 550°С происходит рекристаллизация структуры (температура начала рекристаллизации для стали около 450°С) с резким снижением прочностных характеристик поверхности.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ восстановления размеров рабочей части изношенной протяжки, включающий пластическую деформацию протяжки в области стружечных канавок, обеспечивающую увеличение высоты зубьев протяжки с компенсацией их изношенных размеров и последующую размерную обработку каждого сформировавшегося зуба, обеспечивающую восстановление его размеров и геометрии (А.С. СССР № 95369. МПК B23P 6/00. Способ восстановления изношенных цилиндрических протяжек. .Опубл 1952 г.).

Недостатком прототипа является снижение надежности и долговечности инструмента в результате деградации материала инструмента при многократном его деформировании, осуществляемого с целью перераспределения объемов материала инструмента для компенсации размеров изношенных участков его рабочей поверхности. Кроме того, в результате пластической деформации в материале инструмента возникают дефекты, в том числе и в виде микротрещин.

Задачей изобретения является полное многократное восстановление размеров точного режущего инструмента при восстановлении прочностных характеристиках его материала.

Техническим результатом предлагаемого способа является восстановление размерных и геометрических характеристик рабочей части изношенного режущего инструмента при одновременном повышении его износостойкости.

Технический результат достигается за счет того, что в способе восстановления размеров рабочей части изношенной протяжки, включающем пластическую деформацию протяжки, обеспечивающую увеличение высоты зубьев протяжки с компенсацией изношенных размеров, последующую размерную обработку зубьев, обеспечивающую восстановление их размеров и геометрии, в отличие от прототипа, пластическую деформацию проводят у основания зубьев, а после упомянутой пластической деформации протяжку подвергают магнитно-импульсной обработке, обеспечивающей залечивание микротрещин, образованных в результате деформации материала протяжки и его упрочнение.

Кроме того возможны следующие дополнительные приемы осуществления способа: проводят магнитно-импульсную обработку, обеспечивающую возникновение в материале протяжки вихревых токов величиной от 80 кА до 180 кА; последующую размерную обработку упомянутых зубьев после деформации осуществляют шлифованием; последующую размерную обработку упомянутых зубьев после деформации осуществляют электрохимическим методом; что после размерной обработки рабочей части инструмента осуществляют его упрочняющую обработку методом ионной имплантации азотом.

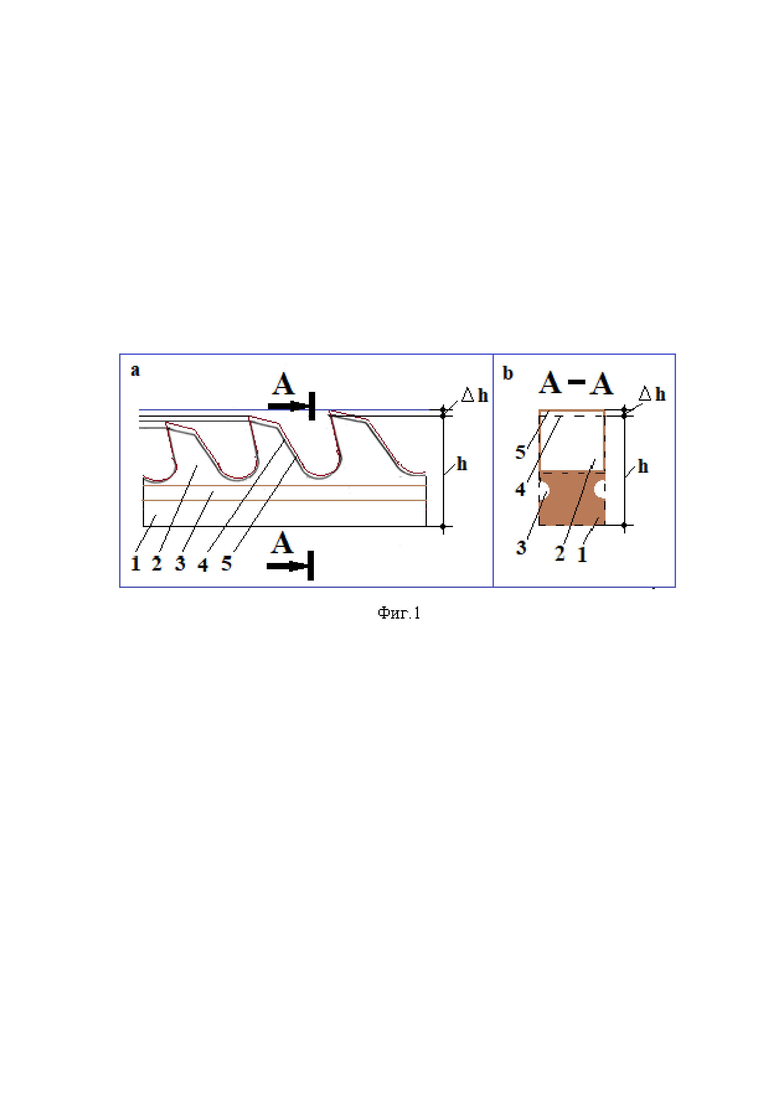

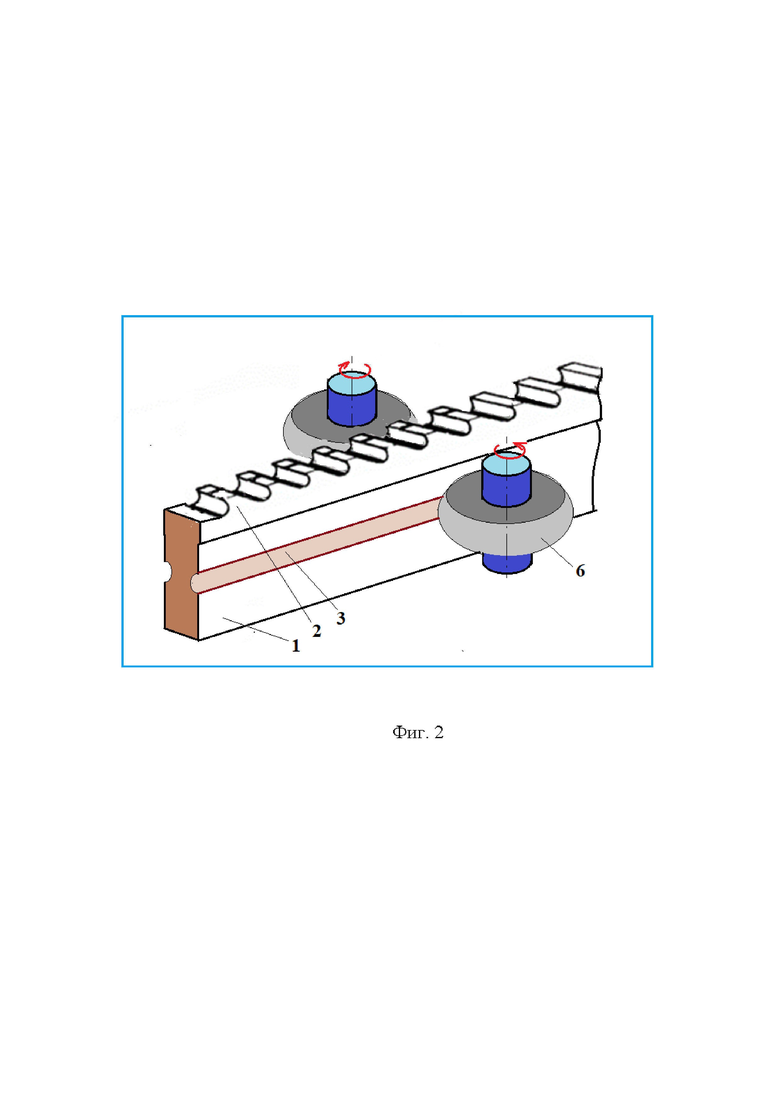

На фигуре 1 (фиг.1) представлена схема изменения размеров протяжки пластической деформацией ее материала (фиг.1a - вид сбоку, фиг.1 b - поперечное сечение протяжки). На фигуре 2 (фиг.2) представлен процесс восстановления изношенных размеров протяжки пластической деформацией роликами. Фигуры (фиг.1 и фиг.2) содержат: 1 - протяжка, 2 - зубья, 3 - зона пластической деформации, 4 - контуры протяжки до деформации , 5 - контуры протяжки после деформации, 6 - ролик. (h - высота протяжки в области зуба до деформации протяжки, Δh - увеличение высоты протяжки в области зуба после деформации протяжки. А-А - поперечное сечение протяжки. Круглыми стрелками показано направление вращения роликов).

Способ осуществляется следующим образом. Изношенная по размеру зубьев протяжка 1 (фиг. 1) размещается и закрепляется в оснастке. Одним из известных способов, например при помощи двух роликов 6 (фиг.2) производят деформацию протяжки 1 ниже оснований зубьев 2 , формируя утонение в зоне пластической деформации 3. Объем материала протяжки 1 , перераспределяется и, как следствие увеличивает высоту протяжки 1 на величину Δh, обеспечивающую компенсацию изношенной части зубьев 2 протяжки 1. После увеличения высоты зубьев 2 протяжки 1 производят их размерную обработку, обеспечивающую восстановление исходных, до износа протяжки 1 размерных и геометрических параметров зубьев 2. Пластическую деформацию материала протяжки 1 можно осуществлять различными способами, обеспечивающими увеличение высоты расположения зубьев 2 протяжки 1 на величину Δh. Например, как это показано на фиг.2, при помощи двухсторонней вальцовки роликами 6 (фиг.2). При этом контуры протяжки до деформации 4 изменяются, преобразуясь в контуры протяжки после деформации 5 (фиг.1 и фиг.2). Деформацию материала протяжки 1 роликами можно проводить в различных режимах, либо последовательно осуществляя деформацию в одной зоне протяжки 1, либо смещая зону пластической деформации 3 ниже или выше по высоте протяжки 1. Также можно использовать различный рельеф рабочей части роликов 6.

Однако, в процессе деформации материала протяжки 1 в зоне пластической деформации 3 возникают дефекты, в том числе и в виде микротрещин, что отрицательно сказывается на работоспособности протяжки 1. Для ликвидации возникших дефектов производят магнитно-импульсную обработку (МИО) зоны пластической деформации 3 протяжки 1. Для повышения эксплуатационных свойств материала протяжки 1 можно также провести магнитно-импульсную упрочняющую обработку всей протяжки.

Известно, что магнитно-импульсная обработка режущих инструментов приводит к их упрочнению (что широко известно из ряда источников, например (Магнитно-импульсная упрочняющая обработка изделий из конструкционных и инструментальных сталей. Литье и металлургия. №3 (66), 2012 г). Поэтому, подбирая режимы МИО дефектов материала в зоне пластической деформации 3, можно одновременно производить и упрочнение протяжки.

Восстановление размеров и геометрии рабочей части инструмента после перераспределения его материала и компенсации изношенной части может производится либо методом шлифования или методом размерной электрохимической обработки. После восстановления размеров и геометрии рабочей части инструмента может быть осуществлено дополнительное его упрочнение с использованием метода ионной имплантации, например ионами азота.

Пример .

Восстановлению подвергались плоские односторонние протяжки из сталей ХВГ, Р9. Средний износ зубьев составлял 0,14 мм (в диапазоне от 0,12 до 0,16 мм), при высоте зуба 5,5 мм.

Восстановление способом-прототипом (невозможно).

Восстановление предлагаемым способом. Одновременная двухсторонняя деформация роликами у основания зубьев. Увеличение высоты размещения зуба Δh. МИО в зоне пластической деформации протяжки при энергии импульса 2 кДж при количестве импульсов, равным 8. После осуществления пластической деформации протяжки у основания зубьев, средняя величина высоты размещения зуба Δh составила: для протяжки из стали ХВГ от 0,19 до 0, 23, для протяжки из стали Р9 - от 0,20 до 0, 23.

Восстановление размерных и геометрических параметров рабочей части инструмента методом шлифования.

Стойкость обработанного инструмента после МИО, сравнивалась с новым инструментом (без обработки). Стойкость после МИО увеличилась, в среднем: для протяжки из стали ХВГ в 1,3 раза, для протяжки из стали Р9 - в 1,2 раза.

Таким образом, предложенный способ восстановления размеров рабочей части изношенной протяжки позволяет достичь поставленного в изобретении технического результата - восстановить размерные и геометрические характеристики рабочей части изношенного режущего инструмента при одновременном повышении его износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления протяжки | 2022 |

|

RU2786247C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ГРАНУЛАМИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799183C1 |

| Способ сухого электрополирования лопатки турбомашины и установка для его реализации | 2023 |

|

RU2799180C1 |

| Способ электрополирования металлической детали и установка для его реализации | 2022 |

|

RU2786767C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799641C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554252C2 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

Изобретение относится к машиностроению и может быть использовано для восстановления размеров точного режущего инструмента, например плоских протяжек при одновременном их упрочнении. Осуществляют пластическую деформацию протяжки, обеспечивающую увеличение высоты зубьев протяжки с компенсацией изношенных размеров, последующую размерную обработку зубьев, обеспечивающую восстановление их размеров и геометрии. При этом пластическую деформацию проводят у основания зубьев, а после пластической деформации протяжку подвергают магнитно-импульсной обработке, обеспечивающей залечивание микротрещин, образованных в результате деформации материала протяжки и его упрочнение. Магнитно-импульсную обработку проводят при режимах, обеспечивающих возникновение в материале протяжки вихревых токов величиной от 80 кА до 180 кА. Изобретение восстанавливает размерные и геометрические характеристики рабочей части изношенного режущего инструмента при одновременном повышении его износостойкости. 8 з.п. ф-лы, 2 ил., 1 пр.

1. Способ восстановления размеров рабочей части изношенной протяжки, включающий пластическую деформацию протяжки, обеспечивающую увеличение высоты зубьев протяжки с компенсацией изношенных размеров, последующую размерную обработку зубьев, обеспечивающую восстановление их размеров и геометрии, отличающийся тем, что пластическую деформацию проводят у основания зубьев, а после упомянутой пластической деформации протяжку подвергают магнитно-импульсной обработке, обеспечивающей залечивание микротрещин, образованных в результате деформации материала протяжки, и его упрочнение.

2. Способ по п. 1, отличающийся тем, что проводят упомянутую магнитно-импульсную обработку, обеспечивающую возникновение в материале протяжки вихревых токов величиной от 80 кА до 180 кА.

3. Способ по любому из пп. 1, 2, отличающийся тем, что последующую размерную обработку упомянутых зубьев после деформации осуществляют шлифованием.

4. Способ по любому из пп. 1, 2, отличающийся тем, что последующую размерную обработку упомянутых зубьев после деформации осуществляют электрохимическим методом.

5. Способ по любому из пп. 1, 2, отличающийся тем, что после размерной обработки рабочей части инструмента осуществляют его упрочняющую обработку методом ионной имплантации азотом.

6. Способ по п. 2, отличающийся тем, что после размерной обработки рабочей части инструмента осуществляют его упрочняющую обработку методом ионной имплантации азотом.

7. Способ по п. 3, отличающийся тем, что после размерной обработки рабочей части инструмента осуществляют его упрочняющую обработку методом ионной имплантации азотом.

8. Способ по п. 4, отличающийся тем, что после размерной обработки рабочей части инструмента осуществляют его упрочняющую обработку методом ионной имплантации азотом.

9. Способ по п. 5, отличающийся тем, что после размерной обработки рабочей части инструмента осуществляют его упрочняющую обработку методом ионной имплантации азотом.

| Способ восстановления изношенных цилиндрических протяжек | 1952 |

|

SU95369A1 |

| Способ восстановления размеров изношенного инструмента из быстрорежущей стали | 1976 |

|

SU633914A1 |

| Способ восстановления деталей с внутренним зубчатым профилем | 1988 |

|

SU1648712A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2225784C1 |

| US 4337562 A1, 06.07.1982. | |||

Авторы

Даты

2022-10-17—Публикация

2022-06-29—Подача