Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении изношенных деталей.

Цель изобретения - расширение технологических возможностей позволяющих восстанавливать детали сложной формы с внутренним зубчатым профилем

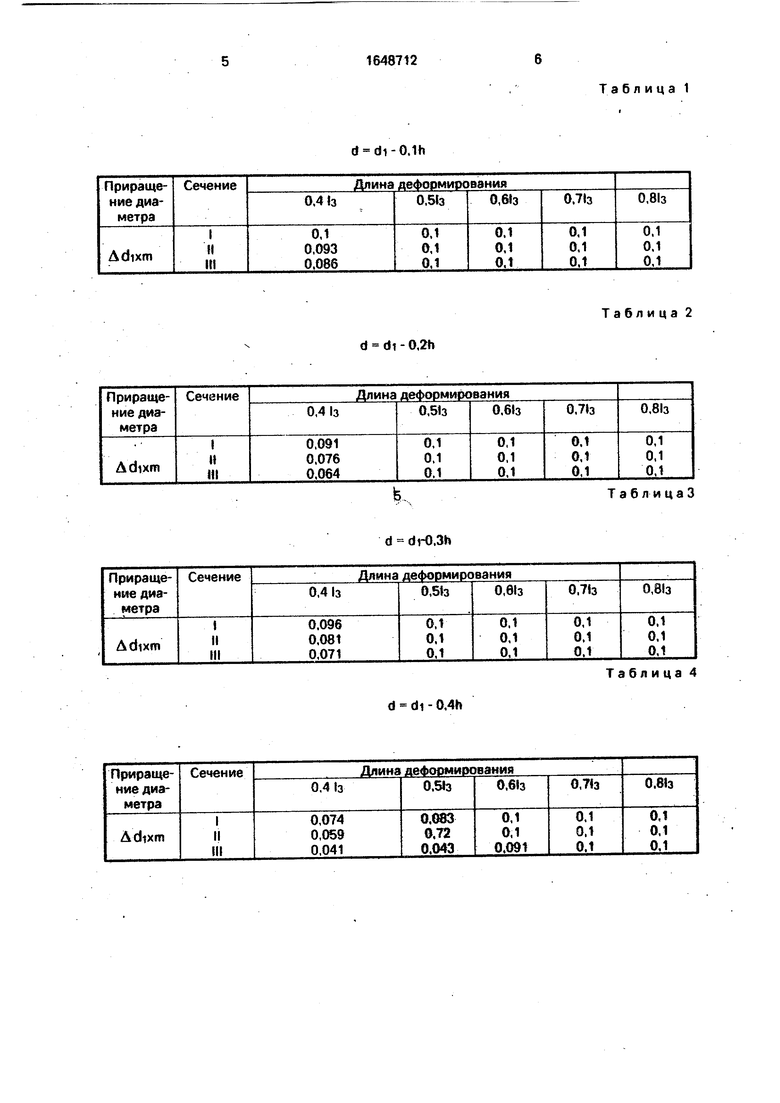

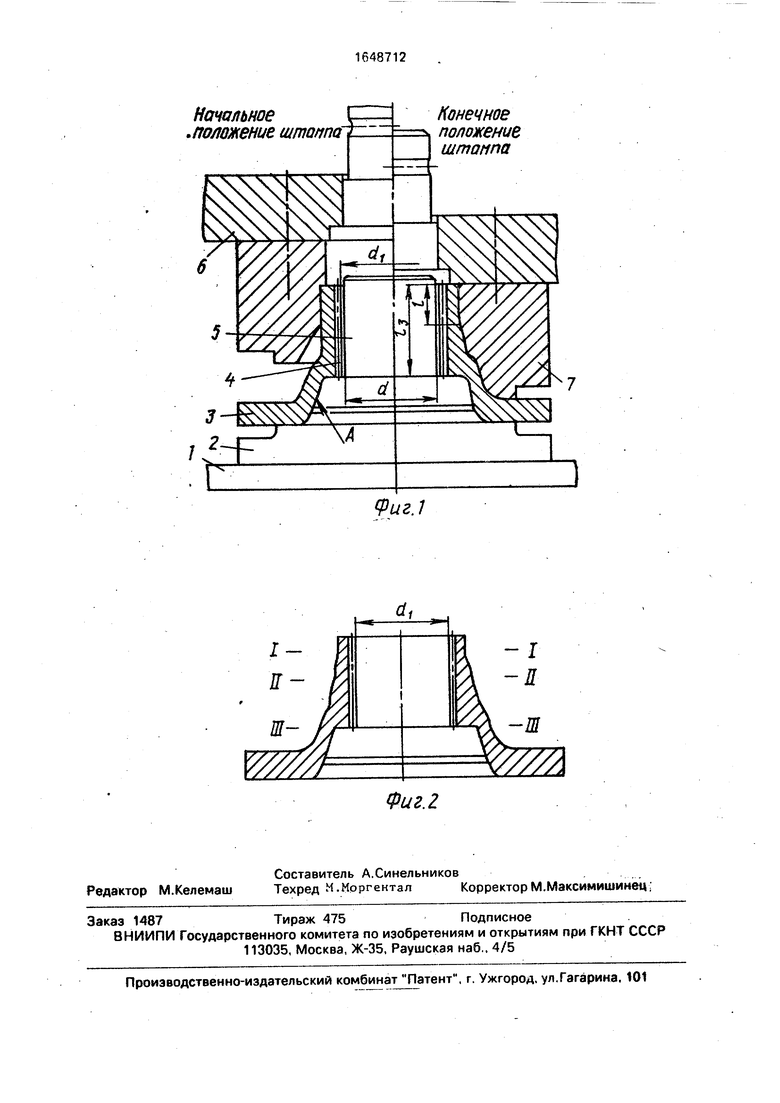

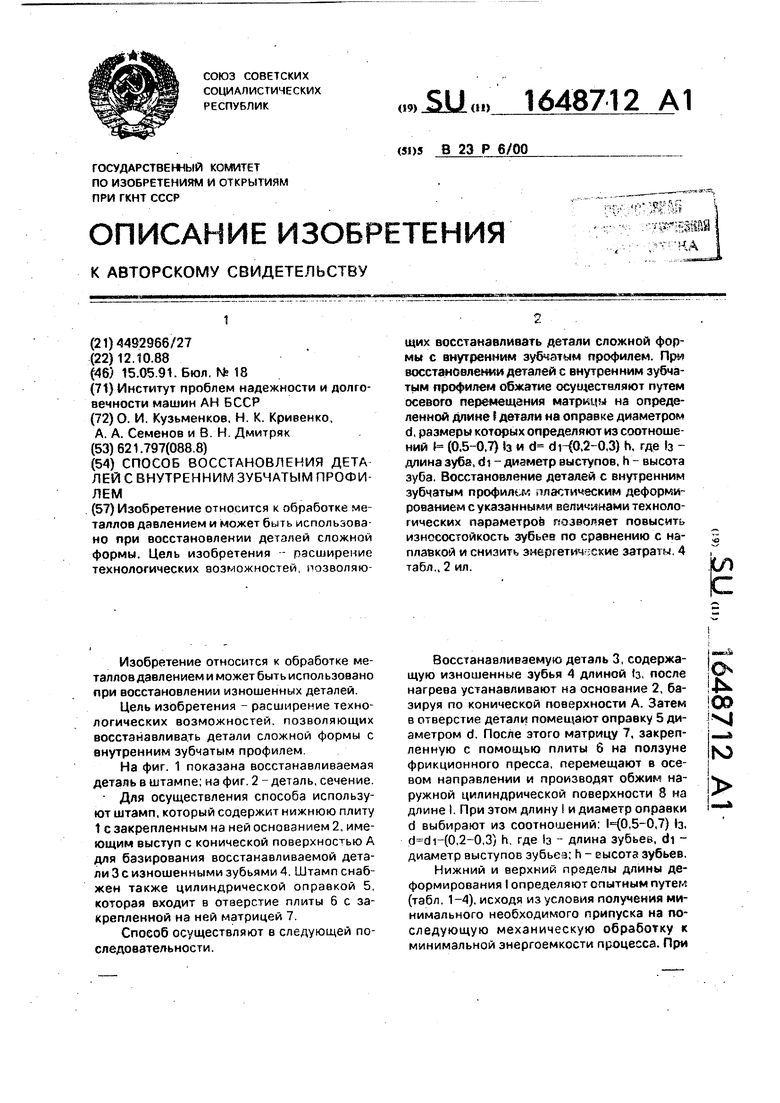

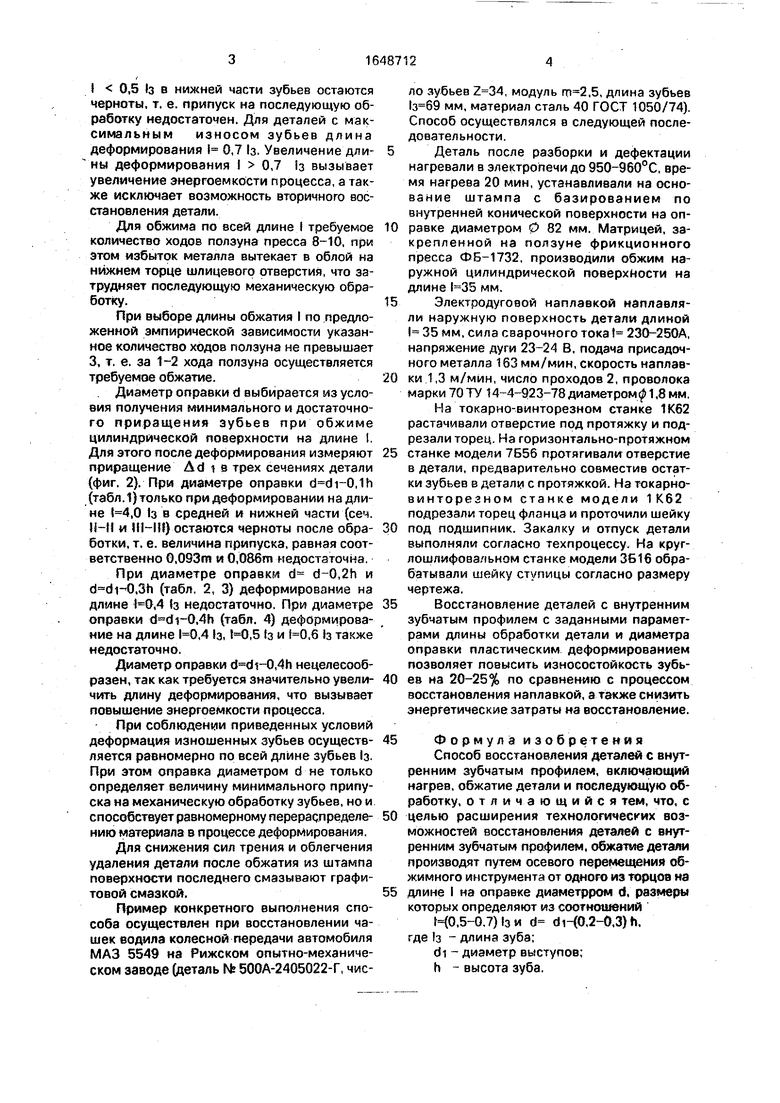

На фиг. 1 показана восстанавливаемая деталь в штампе, на фиг 2 - деталь, сечение Для осуществления способа используют штамп, который содержит нижнюю плиту 1 с закрепленным на ней основанием 2, имеющим выступ с конической поверхностью А для базирования восстанавливаемой детали 3 с изношенными зубьями 4 Штамп снабжен также цилиндрической оправкой 5 которая входит в отверстие плиты 6 с закрепленной на ней матрицей 7

Способ осуществляют в следующей последовательности.

Восстанавливаемую деталь 3, содержащую изношенные зубья 4 длиной 1з, после нагрева устанавливают на основание 2, базируя по конической поверхности А. Затем в отверстие детали помещают оправку 5 диаметром d. После этого матрицу 7, закрепленную с помощью плиты б на ползуне фрикционного пресса, перемещают в осевом направлении и производят обжим наружной цилиндрической поверхности 8 на длине I. При этом длину I и диаметр оправки d выбирают из соотношений- ,5-0,7) 1з, (0,2-0,3) h где з - длина зубьев, di - диаметр выступов эубьез; h - еысота зубьев,

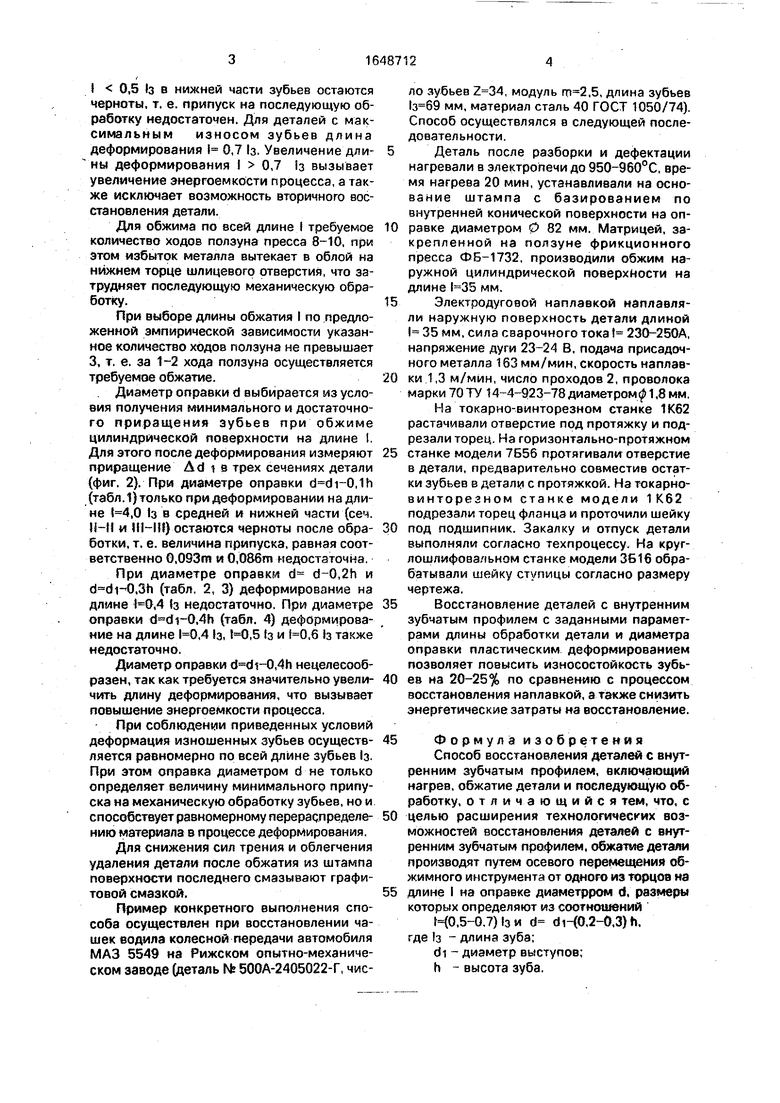

Нижний и верхний предеты длины деформирования I определяют опытным путем (табл. 1-4), исходя из условия получения минимального необходимого припуска на последующую механическую обработку к минимальной энергоемкости процесса. При

«К&

О 4 ОЭ VI

кэ

I 0,5 1з в нижней части зубьев остаются черноты, т. е. припуск на последующую обработку недостаточен. Для деталей с максимальным износом зубьев длина деформирования 1 0,7 1з. Увеличение дли- ны деформирования I 0,7 1з вызывает увеличение энергоемкости процесса, а также исключает возможность вторичного восстановления детали.

Для обжима по всей длине I требуемое количество ходов ползуна пресса 8-10, при этом избыток металла вытекает в облой на нижнем торце шлицевого отверстия, что затрудняет последующую механическую обработку.

При выборе длины обжатия I по предложенной эмпирической зависимости указанное количество ходов ползуна не превышает 3, т. е. за 1-2 хода ползуна осуществляется требуемое обжатие.

Диаметр оправки d выбирается из условия получения минимального и достаточного приращения зубьев при обжиме цилиндрической поверхности на длине I. Для этого после деформирования измеряют приращение Ad i в трех сечениях детали (фиг. 2). При диаметре оправки ,1h (табл.1) только при деформировании на длине ,0 1з в средней и нижней части (сеч. Н-Н и Ill-Ill} остаются черноты после обра- ботки, т. е. величина припуска, равная соответственно 0,093т и 0,086т недостаточна.

При диаметре оправки d d-0,2h и .3h (табл, 2, 3) деформирование на длине ,4 з недостаточно. При диаметре оправки ,4h (табл. 4) деформирование на длине ,4 1з, ,51з и ,6 1з также недостаточно.

Диаметр оправки ,4h нецелесообразен, так как требуется значительно увели- чить длину деформирования, что вызывает повышение энергоемкости процесса.

При соблюдении приведенных условий деформация изношенных зубьев осуществ- ляется равномерно по всей длине зубьев 1з. При этом оправка диаметром d не только определяет величину минимального припуска на механическую обработку зубьев, но и способствует равномерному перераслределе- нию материала в процессе деформирования.

Для снижения сил трения и облегчения удаления детали после обжатия из штампа поверхности последнего смазывают графитовой смазкой.

Пример конкретного выполнения способа осуществлен при восстановлении чашек водила колесной передачи автомобиля МАЗ 5549 на Рижском опытно-механическом заводе (деталь № 500А-2405022-Г, число зубьев , модуль ,5, длина зубьев мм, материал сталь 40 ГОСТ 1050/74). Способ осуществлялся в следующей последовательности.

Деталь после разборки и дефектации нагревали в электропечи до 950-960°С, время нагрева 20 мин, устанавливали на основание штампа с базированием по внутренней конической поверхности на оправке диаметром О 82 мм. Матрицей, закрепленной на ползуне фрикционного пресса ФБ-1732, производили обжим наружной цилиндрической поверхности на длине мм.

Электродуговой наплавкой наплавляли наружную поверхность детали длиной 1 35 мм. сила сварочного тока 230-250А, напряжение дуги 23-24 В, подача присадочного металла 163 мм/мин, скорость наплавки 1,3 м/мин, число проходов 2, проволока марки 70 ТУ 14-4-92 3-78 диаметром р 1,8 мм.

На токарно-винторезном станке 1К62 растачивали отверстие под протяжку и подрезали торец. На горизонтально-протяжном станке модели 7Б56 протягивали отверстие в детали, предварительно совместив остатки зубьев в детали с протяжкой. На токарно- винторезном станке модели 1К62 подрезали торец фланца и проточили шейку под подшипник. Закалку и отпуск детали выполняли согласно техпроцессу. На круг- лошлифовальном станке модели 3616 обрабатывали шейку ступицы согласно размеру чертежа,

Восстановление деталей с внутренним зубчатым профилем с заданными параметрами длины обработки детали и диаметра оправки пластическим деформированием позволяет повысить износостойкость зубьев на 20-25% по сравнению с процессом восстановления наплавкой, а также снизить энергетические затраты на восстановление.

Формула изобретения

Способ восстановления деталей с внутренним зубчатым профилем, включающий нагрев, обжатие детали и последующую обработку, отличающийся тем, что, с целью расширения технологических возможностей восстановления деталей с внутренним зубчатым профилем, обжатие детали производят путем осевого перемещения обжимного инструмента от одного из торцов на длине I на оправке диаметрром d, размеры которых определяют из соотношений

Н0,5-0.7)1зи d di-(0,2-0,3)h, где з - длина зуба;

di - диаметр выступов;

h - высота зуба.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2093332C1 |

| Способ восстановления стальных деталей | 1982 |

|

SU1063572A1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

| Способ восстановления шестерен | 1988 |

|

SU1648711A1 |

| Способ восстановления зубчатых венцов колес | 1985 |

|

SU1449302A1 |

| Способ восстановления изношенных зубчатых колес | 1979 |

|

SU874249A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

Изобретение относится k обработке металлов давлением и может быть испольэова но при восстановлении деталей сложной формы. Цель изобретения - расширение технологических возможностей позволяющих восстанавливать детали сложной формы с внутренним зубчатым профилем. Прм восстановлении деталей с внутренним зубчатым профилем обжатие осуществляют путем осевого перемещения матрицы на определенной длине f детали на оправке диаметром d, размеры которых определяют из соотношений И (0.5-0.7) 1з и d ,2-0,3) h, где 1з - длина зуба, dt - диаметр выступов, h - высота зуба. Восстановление деталей с внутренним зубчатым профили пластическим деформированием с указанными величинами технологических параметров позволяет повысить износостойкость зубьев по сравнению с наплавкой и снизить знергетич хкие затраты 4 табл., 2 ил. сл с

d di-0,1h

Таблица 2

d di - 0,2h

Табл ицаЗ

d di-0.3h

Таблица 4

d di - 0,4h

Начальное .tro/южение штоппа

Конечное

положение

штампа

Фиг.

di

У/У/А

Авторы

Даты

1991-05-15—Публикация

1988-10-12—Подача