Изобретение относится к машиностроению, в частности, к области обработки металлов давлением и может быть использовано при горячей пластической обработке удлиненных в плане стальных поковок на молоте горизонтальной компоновки (импакторе).

Традиционной технологией изготовления удлиненных в плане поковок, в том числе гаечных ключей [ГОСТ 2839-80 Ключи гаечные с открытым зевом двухсторонние. Конструкция и размеры. - М.: Госкомстандарт СССР, 1980. - 22 с] является горячая объемная штамповка на молотах вертикальной компоновки [патент РФ №2108188, опубл. 10.04.1998 г.].

К недостаткам известной технологии относится необходимость штамповки в нескольких ручьях: протяжном, формовочном, предварительном, окончательном и отрубном, что снижает производительность, т.к. число ударов, наносимых по заготовке равно или больше количества ручьев молотового штампа.

Известен способ изготовления гаечных ключей, включающий предварительное профилирование заготовок с помощью поперечно-клиновой прокатки с их последующей горячей штамповкой [патент РФ №2305610, опубл. 10.09.2007 г.].

Недостатком данного способа является возможность формоизменения профилируемой заготовки только ограниченной длины, кроме того, реализация окончательного формоизменения штамповкой ориентирована на кузнечно-штамповочное оборудование вертикальной компоновки и заготовка устанавливается и позиционируется в нижней половине штампа.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ изготовления гаечного ключа [патент US 2019/0176215 А1, опубл. 13.01.2019 г.], который содержит поперечно-клиновую прокатку для профилирования заготовки и последующую штамповку в закрытом штампе.

Недостатком известного из уровня техники способа, в том числе технической проблемой, является то, что он реализуется только для штучных заготовок и на оборудовании вертикальной компоновки, что позволяет устанавливать и позиционировать заготовку в нижней половине штампа.

Задачей изобретения является создание способа изготовления гаечных ключей пластическим деформированием из специально подготовленных длинномерных профилированных заготовок из легированных сталей с применением молота горизонтальной компоновки с встречным движением ударных масс (импактора).

В основу заявленного изобретения был положен технический результат - расширение эксплуатационных возможностей за счет расширения номенклатуры штампуемых на импакторе поковок путем обеспечения позиционирования длинномерной предварительно профилированной заготовки в месте соударения подвижных масс импактора для окончательного формоизменения деформируемого участка заготовки за один удар, для чего заготовку круглого сечения поперечно-винтовой прокаткой преобразуют в заготовку периодического профиля, которую затем прокатывают в плоскостную заготовку, что обеспечит ее непрерывную транспортировку на этапах обработки и позиционирование на позиции штамповки.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе изготовления гаечных ключей пластическим деформированием, включающем отрезку штучной заготовки, ее нагрев, поперечно-винтовую прокатку, продольную прокатку, штамповку и обрезку облоя, нагрев длинномерной заготовки осуществляют в проходном индукторе до температуры T1, удовлетворяющей неравенству (G+ΔT1)°C≤T1≤(N-ΔT1)°C, поперечно-винтовой прокаткой заготовки круглого сечения диаметром D3 образуют профильный прокат из стыкующихся заготовок в форме двух недеформированных участков диаметром D3 под головки будущих зевов гаечного ключа, соединенных между собой прокатанным участком диаметром d общей длиной заготовки под ключ, равной длине поковки Lп, при этом соседние заготовки соединяют между собой участком диаметром d и длиной  затем полученный профильный прокат с остаточной температурой Т2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа, затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе до температуры Т1 и подают с шагом

затем полученный профильный прокат с остаточной температурой Т2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа, затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе до температуры Т1 и подают с шагом  на молот с горизонтальным расположением ударных масс, на котором с помощью штампа деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки,

на молот с горизонтальным расположением ударных масс, на котором с помощью штампа деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки,

где ΔТ1=142°С; ΔT2=60°С;

температуры точек G и N диаграммы «железо-углерод», соответствующие полиморфному превращению α↔γ G=910°C, N=1392°C;

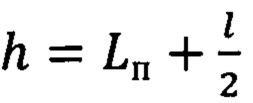

Lп - длина поковки;

- длина участка, соединяющего смежные профилированные участки заготовки.

- длина участка, соединяющего смежные профилированные участки заготовки.

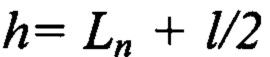

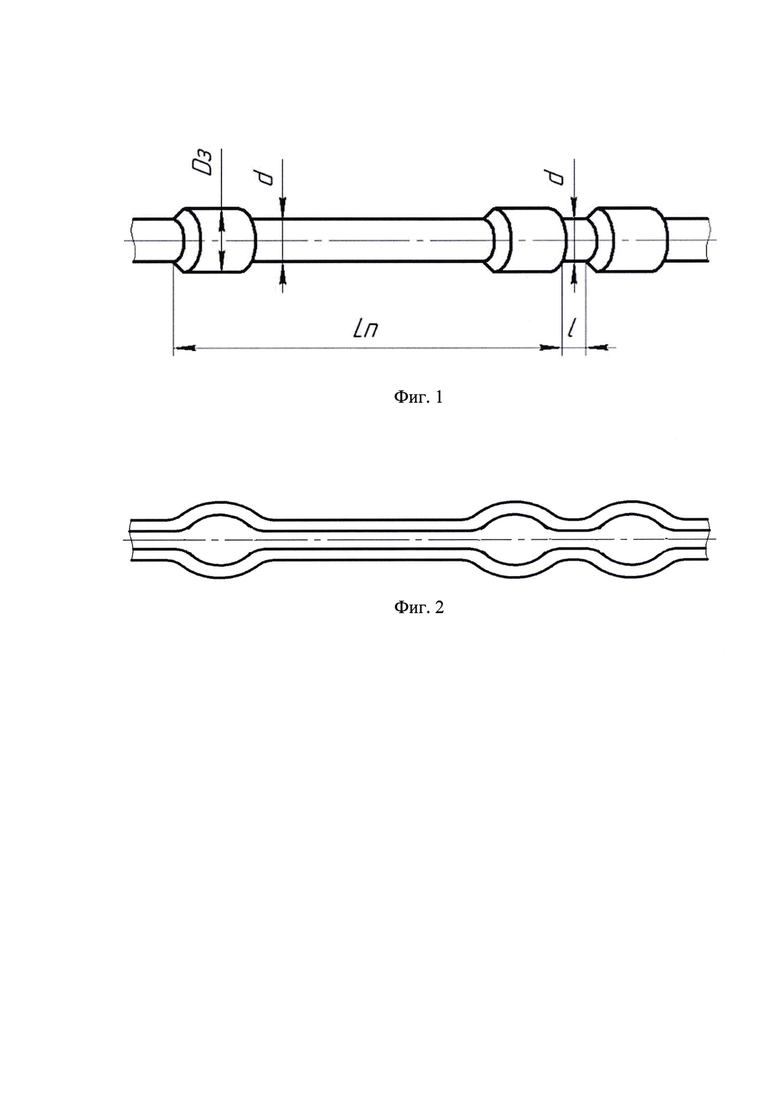

Изобретение поясняется чертежами:

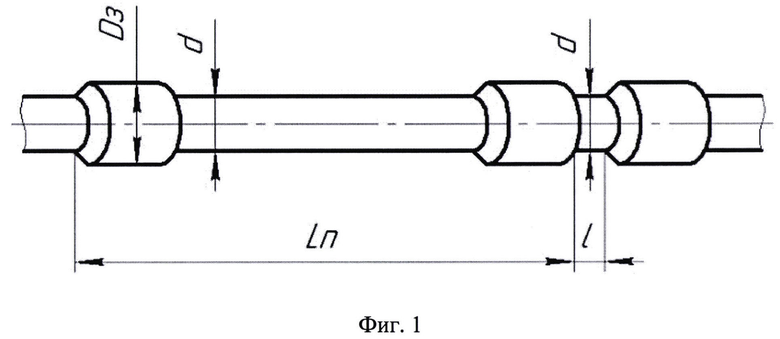

Фиг. 1 - длинномерная заготовка, профилированная поперечно-винтовой прокаткой, в изометрии;

Фиг. 2 - длинномерная заготовка после продольной прокатки на плоскость;

Фиг. 3 - поковка гаечного ключа с облоем, в изометрии;

Фиг. 4 - поковка гаечного ключа после обрезки облоя.

Способ изготовления гаечных ключей пластическим деформированием включает отрезку штучной заготовки, ее нагрев, поперечно-винтовую прокатку, продольную прокатку, штамповку и обрезку облоя. Нагрев длинномерной заготовки осуществляют в проходном индукторе до температуры Т1, удовлетворяющей неравенству (G+ΔT1)°C≤T1≤(N-ΔT1)°C, поперечно-винтовой прокаткой заготовки круглого сечения диаметром D3 образуют профильный прокат из стыкующихся заготовок в форме двух недеформированных участков диаметром D3 под головки будущих зевов гаечного ключа, соединенных между собой прокатанным участком диаметром d общей длиной заготовки под ключ, равной длине поковки Lп, при этом соседние заготовки соединяют между собой участком диаметром d и длиной  затем полученный профильный прокат с остаточной температурой Т2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа, затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе до температуры Т1 и подают с шагом

затем полученный профильный прокат с остаточной температурой Т2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа, затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе до температуры Т1 и подают с шагом  на молот с горизонтальным расположением ударных масс, на котором с помощью штампа деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки,

на молот с горизонтальным расположением ударных масс, на котором с помощью штампа деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки,

где ΔT1=142°С; ΔT2=60°С;

температуры точек G и N диаграммы «железо-углерод», соответствующие полиморфному превращению α↔γ G=910°C, N=1392°C;

Lп - длина поковки;

- длина участка, соединяющего смежные профилированные участки заготовки.

- длина участка, соединяющего смежные профилированные участки заготовки.

Пример осуществления способа изготовления гаечных ключей пластическим деформированием.

Как уже указано выше в предлагаемом способе изготовления гаечных ключей пластическим деформированием нагрев длинномерной заготовки круглого сечения (ГОСТ 2590-2006. Прокат сортовой стальной горячекатаный круглый. Сортамент) осуществляют в проходном индукторе до температуры Т1 удовлетворяющей неравенству (G+ΔT1)°C≤T1≤(N-ΔT1)°C, после предварительного нагрева посредством поперечно-винтовой прокатки (фиг.1) заготовки круглого сечения диаметром D3 образуют профильный прокат из стыкующихся заготовок в форме двух недеформированных участков диаметром D3 под головки будущих зевов гаечного ключа (фиг.1), соединенных между собой прокатанным участком диаметром d общей длиной заготовки под ключ, равной длине поковки Ln, при этом смежные заготовки соединяют между собой участком диаметром d и длиной  (фиг.1), затем полученный профильный прокат с остаточной температурой T2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе (на изображениях не показан) до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа (фиг.2), затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе (на изображениях не показан) до температуры T1 и подают с шагом

(фиг.1), затем полученный профильный прокат с остаточной температурой T2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе (на изображениях не показан) до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа (фиг.2), затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе (на изображениях не показан) до температуры T1 и подают с шагом  на молот с горизонтальным расположением ударных масс (на изображениях не показан), на котором с помощью штампа (на изображениях не показан) деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа (фиг.3) при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки (фиг.4),

на молот с горизонтальным расположением ударных масс (на изображениях не показан), на котором с помощью штампа (на изображениях не показан) деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа (фиг.3) при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки (фиг.4),

где ΔТ1=142°С; ΔТ2=60°С;

температуры точек G и N диаграммы «железо-углерод», соответствующие полиморфному превращению α↔γ G=910°C, N=1392°C;

Ln - длина поковки;

- длина участка, соединяющего смежные профилированные участки заготовки.

- длина участка, соединяющего смежные профилированные участки заготовки.

Из рассмотренного примера следует, что при соблюдении заявленной в формуле изобретения последовательности обработки, получают качественные поковки гаечного ключа, удовлетворяющие условиям эксплуатации, при этом несоблюдение заявленной последовательности обработки ведет к несоответствию объема заготовки объему поковки, что вызывает не качественное заполнение ручья или чрезмерный выход металла в облой, а не соблюдение диапазонов температур горячего пластического деформирования ведет либо к не равномерному прогреву заготовки по сечению, либо к перегреву и возникновению брака.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения обеспечивает решение поставленной задачи - возможность транспортировки заготовок при нагреве, прокатке и подаче на молот с позиционированием в месте соударения подвижных масс импактора для окончательного формоизменения деформируемого участка заготовки за один удар.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к машиностроению и предназначен для осуществления процесса обработки давлением металлов и сплавов при изготовлении гаечных ключей;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2784307C1 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2784309C1 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2781826C1 |

| Способ штамповки гаечных ключей | 2023 |

|

RU2827963C1 |

| Способ изготовления плоских деталей из высокопрочного чугуна | 2017 |

|

RU2695402C2 |

| Способ штамповки изделий из высокопрочного чугуна | 2017 |

|

RU2695399C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| Способ многоштучной объемной штамповки | 1992 |

|

SU1838021A3 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Способ обработки концевых участков балки С-образного сечения | 2020 |

|

RU2746190C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при горячей пластической обработке удлиненных в плане стальных поковок на молоте горизонтальной компоновки. Длинномерную заготовку нагревают в проходном индукторе. Поперечно-винтовой прокаткой заготовки круглого сечения получают профильный прокат из стыкующихся заготовок в форме двух недеформированных участков под головки зевов гаечного ключа. Соседние заготовки соединяют между собой. Затем полученный профильный прокат с остаточной температурой нагревают в проходном индукторе и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки. Упомянутую заготовку, имеющую остаточную температуру, дополнительно нагревают в проходном индукторе и подают на молот, на котором деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку. Одновременно поковку гаечного ключа отделяют от длинномерной заготовки в отрубном ручье. В результате обеспечивается расширение номенклатуры поковок. 4 ил.

Способ изготовления гаечных ключей пластическим деформированием, включающий отрезку штучной заготовки, ее нагрев, поперечно-винтовую прокатку, продольную прокатку, штамповку и обрезку облоя, отличающийся тем, что нагрев длинномерной заготовки осуществляют в проходном индукторе до температуры T1, удовлетворяющей неравенству (G+ΔT1)°C≤T1≤(N-ΔT1)°C, поперечно-винтовой прокаткой заготовки круглого сечения диаметром D3 образуют профильный прокат из стыкующихся заготовок в форме двух недеформированных участков диаметром D3 под головки будущих зевов гаечного ключа, соединенных между собой прокатанным участком диаметром d, общей длиной заготовки под ключ, равной длине поковки Lп, при этом соседние заготовки соединяют между собой участком диаметром d и длиной  затем полученный профильный прокат с остаточной температурой Т2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа, затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе до температуры Т1 и подают с шагом

затем полученный профильный прокат с остаточной температурой Т2, удовлетворяющей неравенству (G)°C<T2≤(G+ΔT2)°C, подвергают нагреву в проходном индукторе до температуры Т1 и осуществляют продольную прокатку разгонкой с получением плоскостной заготовки толщиной на 2 мм больше толщины поковки гаечного ключа, затем плоскую заготовку, имеющую остаточную температуру Т2, дополнительно нагревают в проходном индукторе до температуры Т1 и подают с шагом  на молот с горизонтальным расположением ударных масс, на котором с помощью штампа деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки,

на молот с горизонтальным расположением ударных масс, на котором с помощью штампа деформируют за один удар часть длинномерной заготовки, приходящуюся на одну поковку, одновременно с этим отштампованную поковку гаечного ключа при смыкании половин штампа отделяют от длинномерной заготовки в отрубном ручье, а на заключительном этапе обработки в обрезном штампе поштучно обрезают облой при остаточной температуре поковки Т2 с получением готовой поковки,

где ΔT1=142°С; ΔT2=60°С;

температуры точек G и N диаграммы «железо-углерод», соответствующие полиморфному превращению α↔γ G=910°C, N=1392°C;

Lп - длина поковки;

- длина участка, соединяющего смежные профилированные участки заготовки.

- длина участка, соединяющего смежные профилированные участки заготовки.

| US 20190176215 A1, 13.06.2019 | |||

| Способ изготовления гаечного ключа | 1975 |

|

SU656733A1 |

| Способ изготовления гаечных ключей | 1976 |

|

SU599908A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПОЛОСЫ ПЛОСКИХ ПОКОВОК С УДЛИНЕННОЙ ОСЬЮ | 2000 |

|

RU2195383C2 |

| JP 2018065166 A, 26.04.2018. | |||

Авторы

Даты

2022-10-18—Публикация

2021-12-09—Подача