Способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом.

Изобретение относится к способу отделения взвешенных частиц твердой фракции от газовой смеси, в частности к способу отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом, изобретение может быть использовано в промышленности, сельском хозяйстве и других отраслях экономики, где осуществляют действия по использованию указанного способа.

Полученные результаты проведенного информационного поиска указали на то, что аналоги не выявлены в уровне техники. Дальнейшее описание заявляемого изобретения будет осуществлено с учетом указанного обстоятельства.

Техническая проблема: существует потребность в создании способа отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом, при размерах взвешенных частиц технического углерода 0,01-1,2 мм, и начальной температуре взвешенных частиц технического углерода и газовой смеси 760-800°С. Также существует потребность осуществить фракционное разделение технического углерода на две фракции с размерами их частиц 1,0-1,2 мм и 0,01-0,99 мм одновременно при осуществлении отделения взвешенных частиц технического углерода от газовой смеси.

Задача, на решение которой направлен заявляемый способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом, при размерах взвешенных частиц технического углерода 0,01-1,2 мм, и начальной температуре взвешенных частиц технического углерода и газовой смеси 760-800°С:

создать новый способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом (далее также способ), при размерах взвешенных частиц технического углерода 0,01-1,2 мм, и начальной температуре взвешенных частиц технического углерода и газовой смеси 760-800°С, обеспечить фракционное разделения технического углерода на две фракции с размерами их частиц 1,0-1,2 мм и 0,01-0,99 мм при отделении взвешенных частиц технического углерода от газовой смеси.

Получаемый технический результат-обеспечение отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом, при размерах взвешенных частиц технического углерода 0,01-1,2 мм, и начальной температуре взвешенных частиц технического углерода и газовой смеси 760-800°С, обеспечение фракционного разделения технического углерода на две фракции с размерами их частиц 1,0-1,2 мм и 0,01-0,99 мм при отделении взвешенных частиц технического углерода от газовой смеси.

Технический результат представляет собой характеристику технического эффекта, явления, свойства и т.п., объективно проявляющихся при использовании способа.

Технический результат представлен заявителем таким образом, чтобы обеспечить возможность понимания специалистом на основании уровня техники их смыслового содержания.

Заявитель раскрыл задачу, на решение которой направлено заявленное изобретение, с указанием получаемого технического результата.

Сущность заявленного способа заключается в том, что в способе отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом (далее также способ), отделяют от газовой смеси взвешенные частицы технического углерода с размерами 0,5-1,2 мм с начальной температурой 760-800°С в два этапа, при этом на первом этапе используют циклон групповой прямоточный с осевым входом, а на втором этапе используют циклон групповой тангенциальный, причем на первом этапе отделяют от газовой смеси взвешенные частицы технического углерода с размерами 1,0-1,2 мм, а на втором этапе-с размерами 0,01-0,99 мм, при этом на первом этапе снижают температуру газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом путем обдува воздухом его конструктивных элементов, которые поглотили тепловую энергию от газовой смеси и взвешенных частиц технического углерода, а выход циклона группового прямоточного с осевым входом сообщают со входом циклона группового тангенциального, при этом подают на вход циклона группового тангенциального газовую смесь и взвешенные частицы технического углерода с температурой 640-680°С.

Именно использование двух разных по типу устройств: циклон групповой прямоточный с осевым входом; циклон групповой тангенциальный, а также снижение на первом этапе температуры газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом, последующую подачу газовой смеси и взвешенных частиц технического углерода с температурой 640-680°С в циклон групповой тангенциальный, обеспечивают реализацию способа, а также отделение на первом этапе от газовой смеси взвешенных частиц технического углерода с размерами 1,0-1,2 мм, а на втором этапе-с размерами 0,01-0,99 мм.

Начальная температура 760-800 С газовой смеси и взвешенных частиц технического углерода с размерами 0,01-1,2 мм является данностью, т.к. указанные параметры имеют газовая смесь и взвешенные частицы технического углерода на выходе из камеры термической деструкции, а, следовательно, на входе в циклон групповой прямоточный с осевым входом.

Использование двух разных типов циклонов и последовательное их соединение объясняется тем, что надлежит обеспечить отделение технического углерода от газовой смечи на две фракции, с размерами частиц технического углерода 1,0-1,2 мм и 0,01-0,99 мм, причем отделение необходимо осуществить при разных диапазонах температур. Единица объема газовой смеси с содержит 55% технического углерода с размерами частиц 1,0-1,2 мм, а также содержит 45% технического углерода с размерами частиц 0,01-0,99 мм.

Проведенные эксперименты показали, что требуемое отделение от газовой смеси технического углерода с размерами частиц 1,0-1,2 мм обеспечивает, на первом этапе, циклон групповой прямоточный с осевым входом при скорости газовой смеси 12-15 м/с на входе в циклон, при этом технический углерод с размерами частиц 0,01-0,99 мм выводится за пределы циклона с газовой смесью, которая поступает в циклон групповой тангенциальный.

Проведенные эксперименты показали, что требуемое отделение от газовой смеси технического углерода с размерами частиц 0,01-0,99 мм обеспечивает, на втором этапе, циклон групповой тангенциальный, при скорости газовой смеси 1,7-2,0 м/с на входе в указанный циклон.

Содержание технического углерода в одном кубическом метре газовой смеси - 439 г.

Наличие необходимости в снижении температуры газовой смеси и технического углерода, на первом этапе, с температуры 760-800°С до 640-680°С, а, следовательно, последующую подачу газовой смеси и технического углерода в циклон групповой тангенциальный с температурой 640-680°С продиктовано следующими обстоятельствами.

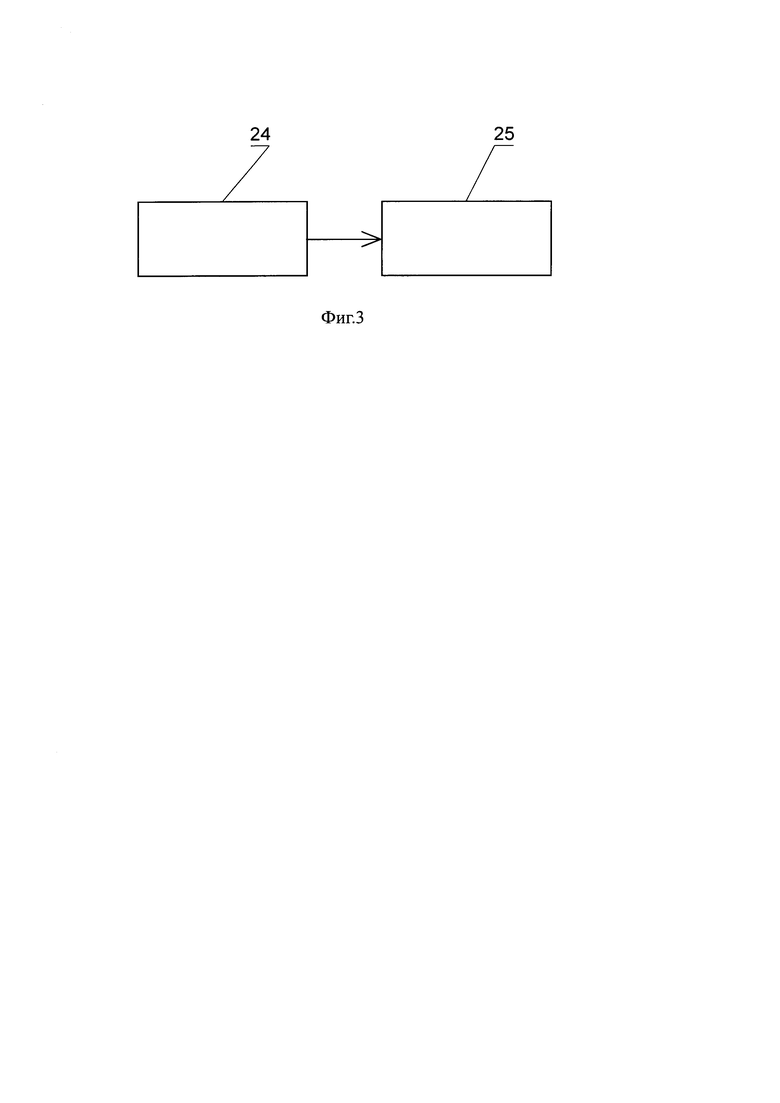

Полученные результаты проведенных экспериментов показали, что в газовой смеси взвешенные частицы технического углерода с размерами 0,01-1,2 мм при температуре 760-800°С не подвержены агломерации, но при отделении от газовой смеси фракции технического углерода с размерами частиц 1,0-1,2 мм происходят процессы агломерации между частицами технического углерода с размерами частиц 0,01-0,99 мм при температуре 760-800°С, что исключает саму возможность получить фракцию технического углерода с размерами частиц 0,01-0,99 мм, т.к. размеры получаемых агломератов, состоящих от 2 до 6 частиц технического углерода, имеют большие размеры, по сравнению с размерами отдельных частиц технического углерода.

Агломерация-это процесс образования кластеров частиц путем сбора мелких частиц путем образования слабых физических взаимодействий друг с другом. Конечным продуктом этого процесса является «агломерат».

Возникшая проблема была решена следующим образом. Результаты полученных экспериментов показали, что для фракции технического углерода с размерами частиц 0,01-0,99 мм не осуществляется агломерация частиц, если процесс отделения взвешенных частиц технического углерода от газовой смеси осуществлять при температуре 640-680°С. Взятые пробы показали, что при температуре 640-680°С для фракции технического углерода с размерами частиц 0,01-0,99 мм не обнаружены агломераты частиц. Указанное обстоятельство является существенным, т.к. направлено на обеспечение получения требуемой фракции технического углерода с размерами частиц 0,01-0,99 мм.

Полученные данные представим в табличной форме.

Сущность изобретения как технического решения выражена заявителем в совокупности существенных признаков, достаточной для решения технической проблемы и достижения указанного технического результата. Именно заявленная совокупность признаков изобретения, необходима для реализации изобретением назначения, указанного в родовом понятии, а также получение заявленного технического результата.

Заявленное изобретение является техническим решением, относящимся к способу, т.к. формула изобретения содержит совокупность относящихся к способу существенных признаков, достаточную для решения указанной технической проблемы и достижения указанного технического результата.

Заявленное изобретение не противоречит известным законам природы и знаниям современной науки о них. Заявителем ниже приведено обоснование достижения технического результата, обеспечиваемого изобретением.

Заявленные признаки изобретения, которые нашли свое выражение в независимом пункте формулы изобретения, относятся к существенным, т.к. они влияют на возможность получения указанного технического результата, т.е. находятся в прямой причинно-следственной связи с техническим результатом.

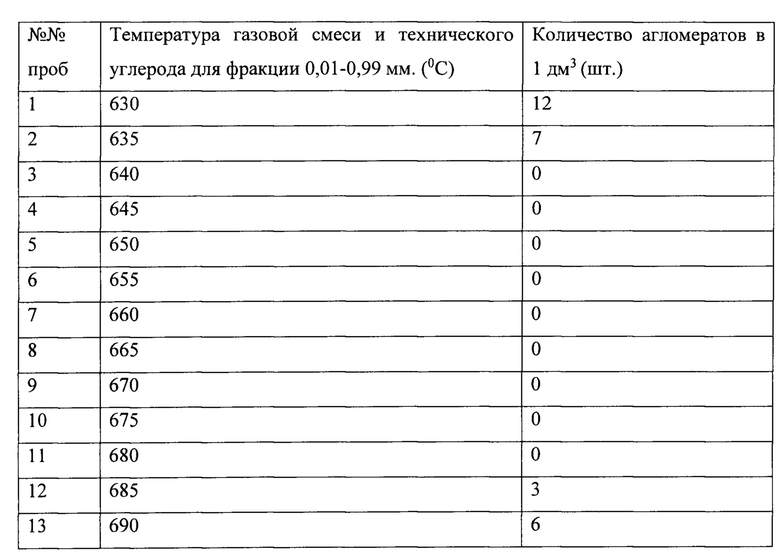

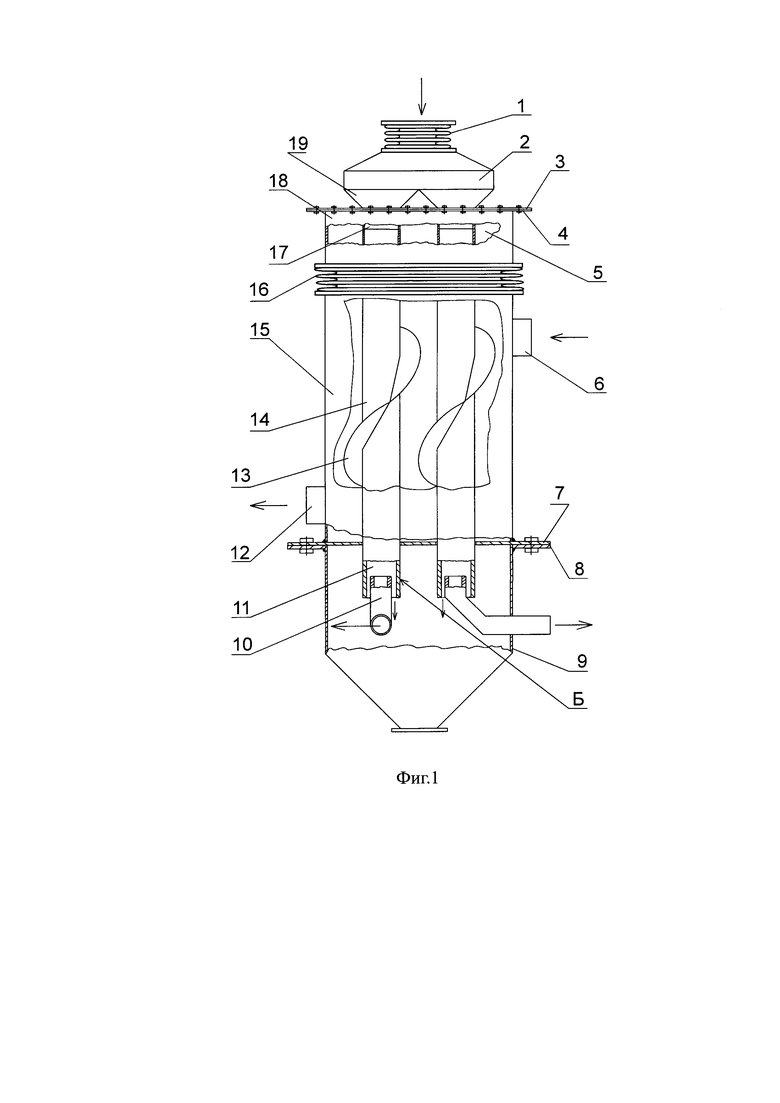

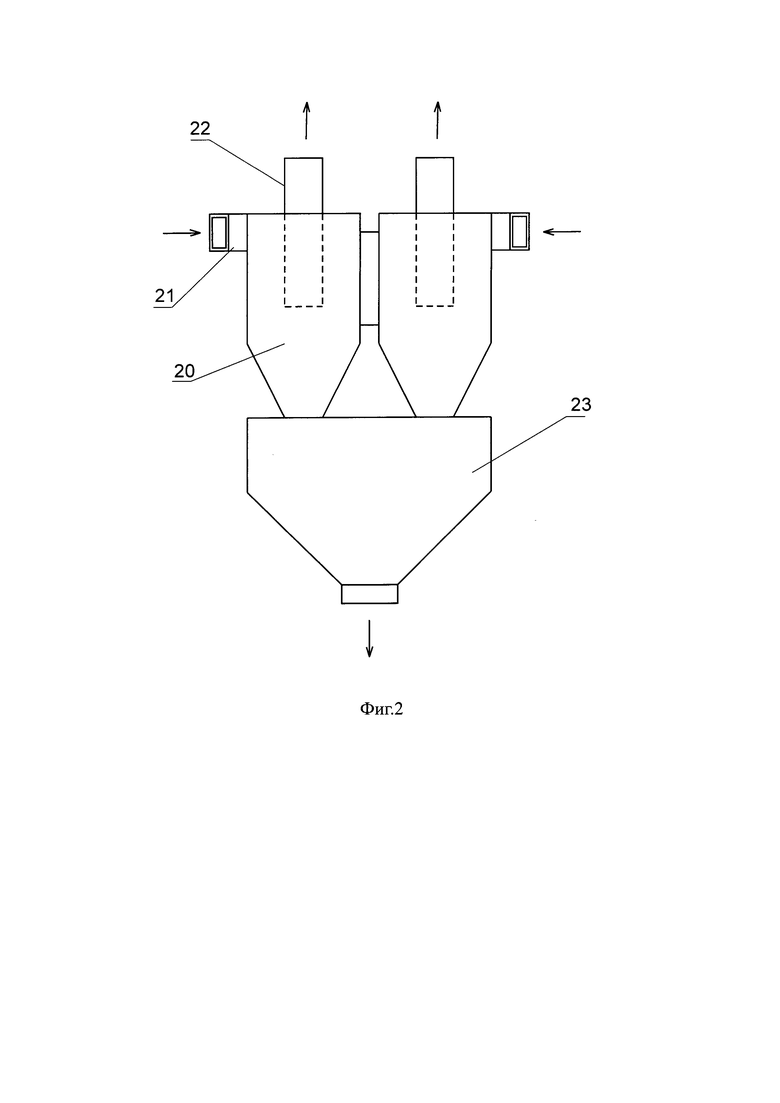

На фиг.1 показан способ, где на первом этапе способа использован циклон групповой прямоточный с осевым входом; на фиг.2 показан способ, где на втором этапе способа использован циклон групповой тангенциальный; на фиг.3 показана схема способа.

Принимая во внимание то существенное обстоятельство, что существенными признаками заявляемого способа являются признаки, указывающие на два разных вида используемых циклонов, то заявитель полагает необходимым описать их конструктивные элементы более подробно, а также их взаимное размещение относительно друг друга, что будет способствовать правильному пониманию сущности заявляемого способа.

Циклон групповой прямоточный с осевым входом 24 содержит следующие конструктивные элементы:

патрубок входной 1 (см. фиг.1), распределитель 2, крышка со сквозными отверстиями 3, фланец верхний 4, полость 5, патрубок подводящий внешний 6, опора со сквозными отверстиями 7, фланец нижний 8, камера отбора пыли 9, патрубки выводные 10, трубная полость 11, патрубок отводящий внешний 12, ленточные спирали для теплоотвода 13, вертикальные трубы 14, участок нижний 15, сильфон нижний 16, завихрители лопастные 17, участок верхний 18, конфузоры 19. Участок нижний 15 с патрубком подводящим внешним 6 и патрубком отводящим внешним 12, участок верхний 18 и сильфон нижний 16, образуют внешний кожух с полостью 5.

Все детали, указанные позициями на фиг.1, выполнены из стандартизованной коррозионностойкой стали: 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13МЗТ по ГОСТ 5632, 06Х18Н10Т по ГОСТ 10498.

Сильфон нижний 16, а также сильфон, которым образован патрубок входной 1, выполнены из двух слоев стальных листов, причем их форму использовали в соответствии с ГОСТ Р 55019-2012 «Сильфоны многослойные металлические». Распределитель 2 является полым и образован из элементов стального листа путем их сварки. Патрубок входной 1 закреплен к распределителю 2. Патрубок подводящий внешний 6 и патрубок отводящий внешний 12 сообщены с полостью 5. Сильфон нижний 16 размещен между участком верхним 18 и участком нижним 15 и закреплен к последним. Участок верхний 18 скреплен с фланцем верхним 4. Участок нижний 15 скреплен с опорой со сквозными отверстиями 7. Крышка со сквозными отверстиями 3, посредством крепежных элементом, скреплена с фланцем верхним 4. Опора со сквозными отверстиями 7, посредством крепежных элементом, скреплена с фланцем нижним 8, который закреплен к камере отбора пыли 9. Вертикальный корпус со сквозной полостью образован четырьмя вертикальными трубами, каждая из которых содержит внешнюю поверхность, одна из которых обозначена Б, верхний концевой участок, нижний концевой участок и трубную полость, одна из которых обозначена позицией 11. Верхние концевые участки вертикальных труб размещены в сквозных отверстиях крышки со сквозными отверстиями 3 и скреплены с последней. Нижние концевые участки вертикальных труб размещены в камере отбора пыли 9 под опорой со сквозными отверстиями 7 и сообщены с ее отверстиями. К внешним поверхностям вертикальных труб закреплены ленточные спирали для теплоотвода, одна из которых обозначена позицией 13. Сквозная полость образована четырьмя трубными полостями, одна из которых обозначена позицией 11. Патрубки выводные, один из которых обозначен позицией 10, закреплены к камере отбора пыли 9. Конфузоры 19 расположены снизу распределителя 2, скреплены с крышкой со сквозными отверстиями 3 и распределителем 2, сообщены с трубными полостями, распределителем 2 и патрубком входным 1, образованным сильфоном верхним. В качестве крепежных элементов использованы стандартизованные болты, винту, гайки и шайбы. Циклон групповой прямоточный с осевым входом содержит четыре завихрителя лопастных, один из которых обозначен позицией 17. Каждый отдельный завихритель лопастной содержит ось и лопатки (на фиг.1 условно не показаны). Лопатки, посредством сварных швов, прикреплены к внешней поверхности оси. Оптимальное количество закрепляемых на оси лопаток 4-6 шт. Размещение каждого завихрителя лопастного в трубной полости показано на фиг.1, одна из которых обозначена позицией 11. Каждый отдельный завихритель лопастной, один из которых обозначен позицией 17 (см. фиг.1), закрепляется посредством сварных швов к внутренней поверхности каждой отдельной вертикальной трубы, одна из которых обозначена позицией 14. Функциональное назначение завихрителя лопастного-формирование вихря из подаваемой газовой смеси со взвешенными частицами технического углерода.

Циклон групповой прямоточный с осевым входом работает следующим образом.

Для выполнения процедуры отделения взвешенных частиц технического углерода от газовой смеси (далее также поток), температура которых на входе в циклон 760-800°С, подают поток под избыточным давлением, посредством патрубка входного 1 (см. фиг.1), в распределитель 2, где он разделяется на четыре части посредством четырех конфузоров, один из которых обозначен позицией 19. Конфузоры обеспечивают увеличение скорости движения потока. Каждый поток самостоятельно вступает во взаимодействие с завихрителями лопастными, один из которых обозначен позицией 17. В результате взаимодействия потоков с лопатками завихрителей лопастных происходит формирование вихрей, т.е. закручивание подаваемых четырех потоков, которые поступают в четыре трубные полости, одна из которых обозначена позицией 11 (см. фиг.1). В результате вихревого движения потоков формируется центробежная сила, которая отбрасывает взвешенные частицы технического углерода на периферию потоков, т.е. к внутренним поверхностям вертикальных труб, где их скорость существенно снижается, затем частицы технического углерода перемещаются под воздействием силы тяжести в камеру для отбора пыли 9 (см. фиг.1). Далее, частично очищенные потоки, перемещаются по выводным патрубкам, один из которых обозначен позицией 10 (см. фиг.1), за пределы циклона группового прямоточного с осевым входом.

При работе циклона группового прямоточного с осевым входом осуществляют отвод тепловой энергии от потока путем подачи воздуха посредством патрубка подводящего внешнего 6 в полость 5 и последующего его отвода посредством патрубка отводящего внешнего 12. Воздух подается под избыточным давлением и контактирует с внешними, нагретыми до 760-800°С, поверхностями вертикальных труб и ленточными спиралями для теплоотвода, одна из которых обозначена позицией 13. В результате указанного контакта подаваемый воздух нагревается и выводится из циклона, что обеспечивает снижение температуры потока до 640-680°С.

Тепловые расширения и удлинения элементов циклона компенсируются сильфоном нижним 16, а также сильфоном, которым образован патрубок входной 1. В результате теплового воздействия происходит увеличение длины вертикальных труб, одна из которых обозначена позицией 14. Для цели исключения механического разрешения циклона вертикальные трубы установлены с возможностью свободного перемещения в отверстиях опоры со сквозными отверстиями 7.

Циклон групповой тангенциальный 25 содержит следующие конструктивные элементы: четыре корпуса, один их которых обозначен позицией 20 на фиг.2, подводящие патрубки, один их которых обозначен позицией 21, отводящие патрубки, один их которых обозначен позицией 22, бункер 23. Четыре корпуса образуют группу.

Циклон групповой тангенциальный работает следующим образом. Принцип работы циклона группового тангенциального основан на действии центробежных сил, которые возникают при вращении потока газовой смеси и взвешенных частиц технического углерода внутри отдельных корпусов циклона, образующих группу. Вращение потока осуществляется благодаря тангенциальному вводу потока в циклон. Под действием вышеупомянутых центробежных сил взвешенные частицы технического углерода отбрасываются на внутренние стенки корпусов группы, выпадают из потока и поступают в бункер 23 (см. фиг.2). Посредством отводящих патрубков 22 очищенная газовая смесь выводится за пределы циклона группового тангенциального.

Способ реализуется путем последовательного соединения выхода циклона группового прямоточного с осевым входом 24 со входом циклона группового тангенциального 25, как показано на фиг.3, что обеспечивается путем сообщения патрубков выводных, один из которых обозначен позицией 10 (см. фиг.1), с подводящими патрубками 21 (см. фиг.2).

Осуществление изобретения

Пример 1

Осуществили способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод.

Использовали газовую смесь со взвешенными частицами технического углерода в количестве 439 г/м3.

Отделили от газовой смеси взвешенные частицы технического углерода с размерами 0,01-1,2 мм с начальной температурой 760-800°С в два этапа, при этом на первом этапе использовали циклон групповой прямоточный с осевым входом (см. фиг.1), а на втором этапе использовали циклон групповой тангенциальный (см. фиг.2). На первом этапе отделяли от газовой смеси взвешенные частицы технического углерода с размерами 1,0-1,2 мм, а на втором этапе - с размерами 0,01-0,99 мм. На первом этапе снижали температуру газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом путем обдува воздухом его конструктивных элементов, которые поглотили тепловую энергию от газовой смеси и взвешенных частиц технического углерода. Выход циклона группового прямоточного с осевым входом сообщили со входом циклона группового тангенциального (см. фиг.3). Подавали на вход циклона группового тангенциального газовую смесь и взвешенные частицы технического углерода с температурой 640-680°С. Заявляемый способ обеспечил непрерывное и отдельное получение двух фракций технического углерода с размерами частиц 1,0-1,2 мм, а на втором этапе-с размерами частиц 0,01-0,99 мм.

Пример 2

Осуществили способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции резиновой крошки, полученной из использованных автомобильных шин.

Использовали газовую смесь со взвешенными частицами технического углерода в количестве 439 г/м3.

Отделили от газовой смеси взвешенные частицы технического углерода с размерами 0,01-1,2 мм с начальной температурой 760-800°С в два этапа, при этом на первом этапе использовали циклон групповой прямоточный с осевым входом (см. фиг.1), а на втором этапе использовали циклон групповой тангенциальный (см. фиг.2). На первом этапе отделяли от газовой смеси взвешенные частицы технического углерода с размерами 1,0-1,2 мм, а на втором этапе - с размерами 0,01-0,99 мм. На первом этапе снижали температуру газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом путем обдува воздухом его конструктивных элементов, которые поглотили тепловую энергию от газовой смеси и взвешенных частиц технического углерода. Выход циклона группового прямоточного с осевым входом сообщили со входом циклона группового тангенциального (см. фиг.3). Подавали на вход циклона группового тангенциального газовую смесь и взвешенные частицы технического углерода с температурой 640-680°С. Заявляемый способ обеспечил непрерывное и отдельное получение двух фракций технического углерода с размерами частиц 1,0-1,2 мм, а на втором этапе - с размерами частиц 0,01-0,99 мм.

Пример 3

Осуществили способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом.

Отделили от газовой смеси взвешенные частицы технического углерода с размерами 0,01-1,2 мм с начальной температурой 760-800°С в два этапа, при этом на первом этапе использовали циклон групповой прямоточный с осевым входом (см. фиг.1), а на втором этапе использовали циклон групповой тангенциальный (см. фиг.2). На первом этапе отделяли от газовой смеси взвешенные частицы технического углерода с размерами 1,0-1,2 мм, а на втором этапе - с размерами 0,01-0,99 мм. На первом этапе снижали температуру газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом путем обдува воздухом его конструктивных элементов, которые поглотили тепловую энергию от газовой смеси и взвешенных частиц технического углерода. Выход циклона группового прямоточного с осевым входом сообщили со входом циклона группового тангенциального (см. фиг.3). Подавали на вход циклона группового тангенциального газовую смесь и взвешенные частицы технического углерода с температурой 640-680°С. Заявляемый способ обеспечил непрерывное и отдельное получение двух фракций технического углерода с размерами частиц 1,0-1,2 мм, а на втором этапе - с размерами частиц 0,01-0,99 мм.

Изобретение является техническим решением, относящимся к способу, т.к. формула изобретения содержит совокупность относящихся к способу существенных признаков, достаточную для решения указанной заявителем технической проблемы и достижения технического результата, обеспечиваемого изобретением.

Из приведенного перечня признаков заявляемого изобретения и решения поставленной задачи наглядно видно, что решение представляет собой новую совокупность существенных признаков, как сочетание известных и новых признаков, обеспечивающих получение нового технического результата, неизвестного на дату подачи настоящей заявки.

Заявляемое изобретение обеспечивает решение поставленной задачи и получение нового технического результата, который действительно может быть получен при его использовании. Между совокупностью существенных признаков заявляемого изобретение и достигаемым техническим результатом существует прямая причинно-следственная связь, т.к. каждый из признаков независимого пункта формулы изобретения необходим, а вместе достаточны для обеспечения получения нового технического результата. Каждый существенный признак изобретения, нашедший свое выражение в независимом пункте формулы изобретения, влияет на достижение указанного выше технического результата.

Каждый признак изобретения в отдельности является существенным, а их сочетание образует совокупность существенных признаков изобретения, оказывающих влияние на достижение технического результата.

Заявляемое изобретение промышленно применимо, т.к. может быть использовано в промышленности, сельском хозяйстве, здравоохранении и других отраслях экономики или в социальной сфере, где используется заявляемый способ.

Заявляемое изобретение может быть воспроизведено в том виде, как оно охарактеризовано в независимом пункте формулы изобретения с использованием известных и доступных материалов, технологий, технологического оборудования и имеющихся навыков работников. В случае осуществления изобретения действительно возможна реализация указанного выше назначения и получение заявленного технического результата. Для выполнения действий способа и порядка их выполнения используют известные виды оборудования, обеспечивающие реализацию признаков способа.

Заявляемое изобретение является новым, т.к. оно неизвестно из уровня техники. Не известна из уровня техники совокупность существенных признаков заявляемого изобретения и их влияние на получение заявляемого технического результата.

Изобретение имеет изобретательский уровень, т.к. оно для специалиста явным образом не следует из уровня техники.

В результате проведенного анализа заявитель пришел к выводу, что изобретение не следует для специалиста явным образом из уровня техники, т.к. в ходе проверки не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, не подтверждена известность влияния отличительных признаков на указанный заявителем технический результат.

Существенные признаки изобретения носят технический характер, идентифицируемы и охарактеризованы в терминах, которые известны в технике.

Заявитель в достаточной степени раскрыл сущность заявленного изобретения в документах заявки, предусмотренных подпунктами 1-4 пункта 2 статьи 1375 ГК РФ, для осуществления изобретения специалистом в данной области техники, в частности, в документах заявки содержатся сведения о назначении изобретения, о техническом результате, обеспечиваемом изобретением, раскрыта совокупность существенных признаков, необходимых для достижения указанного заявителем технического результата, а также соблюдены установленные требования к документам заявки, применяемые при раскрытии сущности изобретения и раскрытии сведений о возможности осуществления изобретения.

Совокупность существенных признаков заявляемого изобретения, необходима и достаточна для получения заявляемого технического результата. Заявляемая совокупность признаков изобретения обеспечивает получение неожиданного, необычного сверхсуммарного технического результата, который превосходит технический результат, получаемый от каждого существенного признака в отдельности, применительно к объектам указанного назначения.

Таким образом, заявленное изобретение является способом, соответствует требуемым условиям патентоспособности изобретения, обеспечивает получение нового технического результата и решение поставленной задачи.

Изобретение относится к способу отделения взвешенных частиц твердой фракции от газовой смеси, в частности к способу отделения взвешенных частиц технического углерода от газовой смеси. Может быть использовано в сельском хозяйстве и других отраслях промышленности. Способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом, включает отделение от газовой смеси взвешенных частиц технического углерода с размерами 0,01-1,2 мм с начальной температурой 760-800°С в два этапа. На первом этапе используют циклон групповой прямоточный с осевым входом, а на втором этапе используют циклон групповой тангенциальный. На первом этапе отделяют от газовой смеси взвешенные частицы технического углерода с размерами 1,0-1,2 мм, а на втором этапе - с размерами 0,01-0,99 мм. На первом этапе снижают температуру газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом путем обдува воздухом его конструктивных элементов, которые поглотили тепловую энергию от газовой смеси и взвешенных частиц технического углерода, а выход циклона группового прямоточного с осевым входом сообщают со входом циклона группового тангенциального. Подают на вход циклона группового тангенциального газовую смесь и взвешенные частицы технического углерода с температурой 640-680°С. Технический результат – повышение эффективности отделения взвешенных частиц технического углерода от газовой смеси, а также обеспечение фракционного разделения технического углерода на две фракции с размерами их частиц 1,0-1,2 мм и 0,01-0,99 мм. 3 ил., 1 табл., 3 пр.

Способ отделения взвешенных частиц технического углерода от газовой смеси, полученной в результате проведения термической деструкции илового осадка сточных вод, или резиновой крошки, полученной из использованных автомобильных шин, или деревянной щепы, полученной из использованных железнодорожных шпал и электрических опор, пропитанных креозотом, характеризующийся тем, что отделяют от газовой смеси взвешенные частицы технического углерода с размерами 0,01-1,2 мм с начальной температурой 760-800°С в два этапа, при этом на первом этапе используют циклон групповой прямоточный с осевым входом, а на втором этапе используют циклон групповой тангенциальный, причем на первом этапе отделяют от газовой смеси взвешенные частицы технического углерода с размерами 1,0-1,2 мм, а на втором этапе - с размерами 0,01-0,99 мм, при этом на первом этапе снижают температуру газовой смеси и взвешенных частиц технического углерода до 640-680°С непосредственно в циклоне групповом прямоточном с осевым входом путем обдува воздухом его конструктивных элементов, которые поглотили тепловую энергию от газовой смеси и взвешенных частиц технического углерода, а выход циклона группового прямоточного с осевым входом сообщают со входом циклона группового тангенциального, при этом подают на вход циклона группового тангенциального газовую смесь и взвешенные частицы технического углерода с температурой 640-680°С.

| Способ выделения технического углерода из газового потока | 1989 |

|

SU1713620A1 |

| Способ очистки сажи | 1981 |

|

SU1011661A1 |

| Способ управления процессом улавливания сажи | 1984 |

|

SU1223967A1 |

| СПОСОБ ПОДГОТОВКИ ЖЕЛЕЗНЫХ КОНЦЕНТРАТОВ ДЛЯ ДОМЕННОЙ ПЛАВКИ | 0 |

|

SU202973A1 |

| Устройство для сепарации сыпучих и пылевидных материалов | 1981 |

|

SU997829A1 |

| Прибор для окрашивания путем распыления краски помощью сжатого воздуха | 1929 |

|

SU26663A1 |

| US 4289742 A, 15.09.1981 | |||

| ИВАНОВСКИЙ В | |||

| И | |||

| "Технический углерод | |||

| Процессы и аппараты", Омск, "Типография Бланком", 2019, с.144-153, 164-169. | |||

Авторы

Даты

2022-10-31—Публикация

2022-04-20—Подача