Изобретение относится к способу получения химических соединений в нанодисперсном состоянии, в частности монооксида марганца MnO, который может быть использован в качестве эффективного электродного материала литий-ионных (Gu X., Yue J., Li L. et al. General synthesis of MnOx (MnO2, Mn2O3, Mn3O4, MnO) hierarchical microspheres as lithium-ion battery anodes // Electrochim. Acta. 2015. V. 184. P. 250-256) и цинк-ионных источников тока (You Z., Liu H., Wang J. et al. Activation of MnO hexagonal nanoplates via in situ electrochemical charging toward high-capacity and durable Zn-ion batteries // Appl. Surf. Sci. 2020. V. 514. 145949), а также в качестве антидиабетических и антиоксидантных препаратов (Shaukat A., Anwar H., Mahmood A. et al. Synthesis cum characterization of MgO and MnO nanoparticles and their assessment as antidiabetic and antioxidative agents in diabetic rat model // Phys. B: Phys. Condensed Mater. 2021. V. 602. 412570).

Известен способ получения монооксида марганца MnO путем разложения органо-неорганического прекурсора. В известном способе к триоктиламину C24H51N добавляют олеиновую кислоту C18H34O2 и ацетат марганца Mn(CH3COO)2 в молярном соотношении 17:(5÷6):(1.5÷10). Реакционную смесь нагревают при 310-320°С в течение 30 - 60 мин. Полученный осадок отделяют центрифугированием, промывают раствором этанола в циклогексане, взятых в объемных соотношениях 1 : 2. По данным сканирующей электронной микроскопии (СЭМ), монооксид марганца MnO образован частицами диаметром менее 80 нм (Патент CN104436222; МПК A61K49/18; 2015 год).

Недостатком известного способа является использование в качестве компонента реакционной смеси ядовитого триоктиламина C24H51N, проявляющего сильно выраженные кумулятивные свойства. Триоктиламин оказывает раздражающее действие на кожу, глаза, поражая центральную нервную и дыхательную системы, желудочно-кишечный тракт, печень, почки, морфологический состав периферической крови. Кроме того, триоктиламин является горючим соединением.

Известен способ получения монооксида марганца MnO, включающий разложение пиролюзита, содержащего 30-65% MnO2 и 7 - 25%Fe2O3, предварительно измельченного до размера частиц 100-200 меш (0.076-0.152 мм), в присутствии одного из восстановителей (древесный уголь, каменный уголь, нефтяной кокс или графит), взятых в массовом соотношении пиролюзит : восстановитель = (91÷85):(9÷15). Реакцию ведут в микроволновом реакторе при температуре 700 - 800°С в течение 20 - 50 мин. Полученный монооксид марганца имеет степень восстановления 95 - 99% (Патент CN 103966426; МПК C22B 1/16, C22B 4/04, C22B 47/00; 2014 год).

Недостатком известного способа является низкое качество продукта, содержащего в качестве примеси, помимо оксида железа, частично окисленный оксид марганца со степенью окисления выше двух.

Известен способ получения монооксида марганца MnO, включающий добавление к раствору поливинилпирролидона (C6H9NO)n в полиэтиленгликоле C2nH4n+2On+1 концентрацией 2 - 4 г/л моногидрата лимонной кислоты C6H8O7⋅H2O до установления ее концентрации 8.4 - 42.0 г/л, а затем добавляют тетрагидрат ацетата марганца Mn(CH3COO)2·4H2O в молярном соотношении C6H8O7⋅H2O : Mn(CH3COO)2⋅4H2O = 0.3 - 1.6. Реакционную смесь, перемешивая, нагревают при температуре 140 - 180 °С. В результате образуется красно-коричевый гель, который сушат при 140-180°С в течение 3-5 ч. Полученный осадок подвергают нагреву в атмосфере H2/Ar при температуре 600-1000°С в течение 1ч (Патент CN 102157727; МПК B82Y 40/00, H01M 4/1391; 2011 год).

Недостатком известного способа является его сложность за счет многостадийности, а также использование большого количества реагентов, в частности ядовитого и горючего этиленгликоля, относящегося к третьему классу опасности.

Известен способ получения монооксида марганца MnO, включающий добавление к 0.01 М раствору сульфата марганца моногидрата MnSO4⋅H2O 0.01 М раствора оксалата марганца MnC2O4 в равных объемах. К реакционной смеси при температуре 60°С и постоянном перемешивании в течение 1 ч добавляют гидроксид натрия NaOH до установления рН раствора равного 12. Полученный осадок сушат, а затем подвергают нагреву при температуре 500°С в течение 4 ч. По данным СЭМ, монооксид марганца MnO образован сферическими и удлиненными частицами диаметром 15-25 нм (Shaukat A., Anwar H., Mahmood A. et al. Synthesis cum characterization of MgO and MnO nanoparticles and their assessment as antidiabetic and antioxidative agents in diabetic rat model // Phys. B: Phys. Condensed Mater. 2021. V. 602. 412570).

Недостатком известного способа является низкое качество продукта обусловленное образованием в водном растворе хелатных комплексов щавелевой кислоты, образующейся при гидролизе оксалата марганца в воде, с ионами марганца, карбонизация которых при повышенных температурах приводит к формированию в конечном продукте углеродной компоненты, то есть к загрязнению конечного продукта углеродом. Кроме того, использование гидроксида натрия и отсутствие в технологическом цикле процесса промывки осадка до нейтральной среды приводит к загрязнению конечного продукта ионами натрия.

Известен способ получения монооксида марганца MnO, включающий растворение в 45 мл воды при перемешивании в течение 50 мин 6 мМ хлорида марганца тетрагидрата MnCl2 4H2O и 3 мМ мочевины CO(NH2)2 до получения прозрачного раствора. Затем помещают реакционную смесь в автоклав и осуществляют гидротермальную обработку при температуре 200°С в течение 20 ч. После чего осадок центрифугируют, промывают, сушат при 75°С в течение 15 ч, а затем подвергают нагреву со скоростью 3 град/мин в атмосфере N2/H2 при температуре 500°С в течение 4 ч. Согласно данным рентгенофазового анализа (РФА), полученное соединение индексируется как монооксид марганца кубической сингонии (JPCDS № 07-0230). По данным СЭМ, монооксид марганца MnO образован частицами в форме полого куба с длиной ребра равной 8 мкм. Согласно результатам низкотемпературной адсорбции азота, удельная поверхность монооксида марганца MnO равна 10.0-12.7 м2/г, преимущественный размер пор равен 15.3-34.4 нм (Wei Y., Zi Z., Chen B. et al. Facile synthesis of hollow MnO microcubes as superior anode materials for lithium-ion batteries // J. Alloys Compd. 2018. V. 756. P. 93-102).

Недостатком известного способа является многостадийность и длительность процесса (до 40 ч).

Известен способ получения монооксида марганца MnO, включающий гидротермальную обработку в автоклаве 25 мл 50 %-ного раствора нитрата марганца Mn(NO3)2 при температуре 160°С в течение 29 ч с последующим отделением образовавшегося осадка центрифугированием, его промывкой и сушкой. Затем осадок подвергают нагреву со скоростью 2 град/мин в атмосфере азота при температуре 700°С в течение 10 ч. Согласно данным РФА, полученное соединение индексируется как монооксид марганца кубической сингонии (JPCDS № 07-0230). По данным СЭМ, монооксид марганца MnO образован частицами в форме звезды размером 7 - 8 мкм (Qi J., Zhu Y., Zhang J. et al. Synthesis of porous hollow six-branched star-like MnO and its enhanced electrochemical properties as a lithium ion anode material // Ceram. Intern. 2020. V. 46. P. 20878-20884).

Недостатком известного способа является длительность процесса (до 39 ч).

Наиболее близким к предлагаемому способу является способ получения монооксид марганца MnO, включающий растворение лимонной кислоты C6H8O7 в воде при массовом соотношении (3.5÷14) : 1000 и одной из солей марганца (ацетата марганца или карбоната марганца, или сульфата марганца, или нитрата марганца, или перманганата калия) при массовом соотношении соль марганца : лимонная кислота = (0.3÷0.8):1. К реакционной смеси добавляют гидроксид аммония NH4OH до установления рН раствора равного 3-7. Реакционную массу нагревают при 80-100°С, перемешивая, в течение 5-16 ч, охлаждают до комнатной температуры, а затем вновь нагревают при 70-130°С в течение 4-12 ч для формирования осадка. Полученный продукт подвергают нагреву в атмосфере аргона при температуре 400-700°С в течение 2-5 ч, затем промывают водой и сушат. Согласно РФА, полученное соединение индексируется как монооксид марганца кубической сингонии (JPCDS № 78-0424). По данным СЭМ, частицы монооксида марганца MnO диаметром 10-20 нм агломерированы в ансамбли в виде чаши диаметром 0.2-1.5 мкм (Патент CN106848290; МПК B82Y30/00, B82Y40/00, H01M10/0525, H01M4/1391, H01M4/50; 2017 год). (прототип)

Недостатком известного способа является длительность процесса (11 - 32 ч). Кроме того, лимонная кислота в водном растворе образует хелатные комплексы с ионами марганца, карбонизация которых в инертной атмосфере при повышенных температурах приводит к формированию в конечном продукте углеродной компоненты, то есть к загрязнению конечного продукта углеродом.

Таким образом, перед авторами стояла задача разработать более простой и технологичный способ получения монооксида марганца MnO, позволяющий повысить качество продукта за счет отсутствия примесей, а также сократить длительность процесса.

Поставленная задача решена в предлагаемом способе получения монооксида марганца MnO, включающем получение смеси водных растворов перманганата калия KMnO4 и органической кислоты с последующим фильтрованием, промывкой, сушкой и отжигом в инертной атмосфере, в котором в качестве органической кислоты используют аскорбиновую кислоту C6H8O6 при соотношении компонентов (моль): перманганат калия : аскорбиновая кислота = 1:(1.5÷2.5), а отжиг ведут со скоростью нагрева 3-5 град/мин в токе азота при температуре 500-650°С в течение 1-2 ч.

В настоящее время из патентной и научно-технической литературы не известен способ получения монооксида марганца MnO с использованием в качестве исходного реагента аскорбиновой кислоты в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что монооксид марганца MnO может быть получен простым и технологичным способом при условии использования аскорбиновой кислоты, являющейся мягким восстановителем ионов марганца Mn7+ до Mn2+. Кроме того, аскорбиновая кислота C6H8O6, имеющая циклическое строение, не образует хелатный комплекс с ионами марганца, отжиг которого бы приводил к появлению углерода в конечном продукте. Дополнительно, гидроксильная группа при третьем углеродном атоме в структуре аскорбиновой кислоты C6H8O6 легко отдает протон, превращаясь в свободный радикал с высокой химической активностью, что позволяет формировать конечный продукт в нанодисперсном состоянии за счет его термолиза при обжиге.

Существенным фактором, определяющим структуру и морфологию конечного продукта, является соблюдение заявляемых параметров процесса. Так, при уменьшении молярного соотношения исходных компонентов реакционной массы (перманганат калия : аскорбиновая кислота) меньше, чем 1.5 в конечном продукте наблюдается появление в качестве примесей оксидов марганца MnO2, Mn2O3. При повышении молярного соотношения исходных компонентов реакционной массы (перманганат калия : аскорбиновая кислота) больше, чем 2.5 в конечном продукте наблюдается появление в качестве примеси оксида марганца Mn3O4.

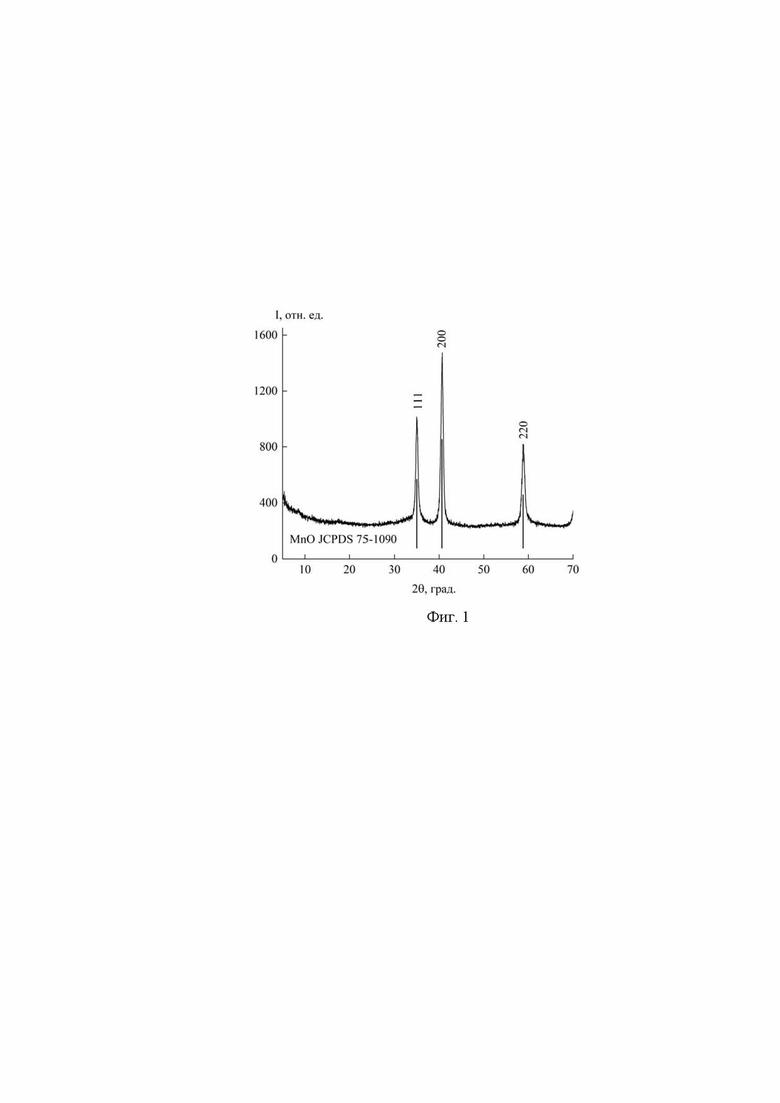

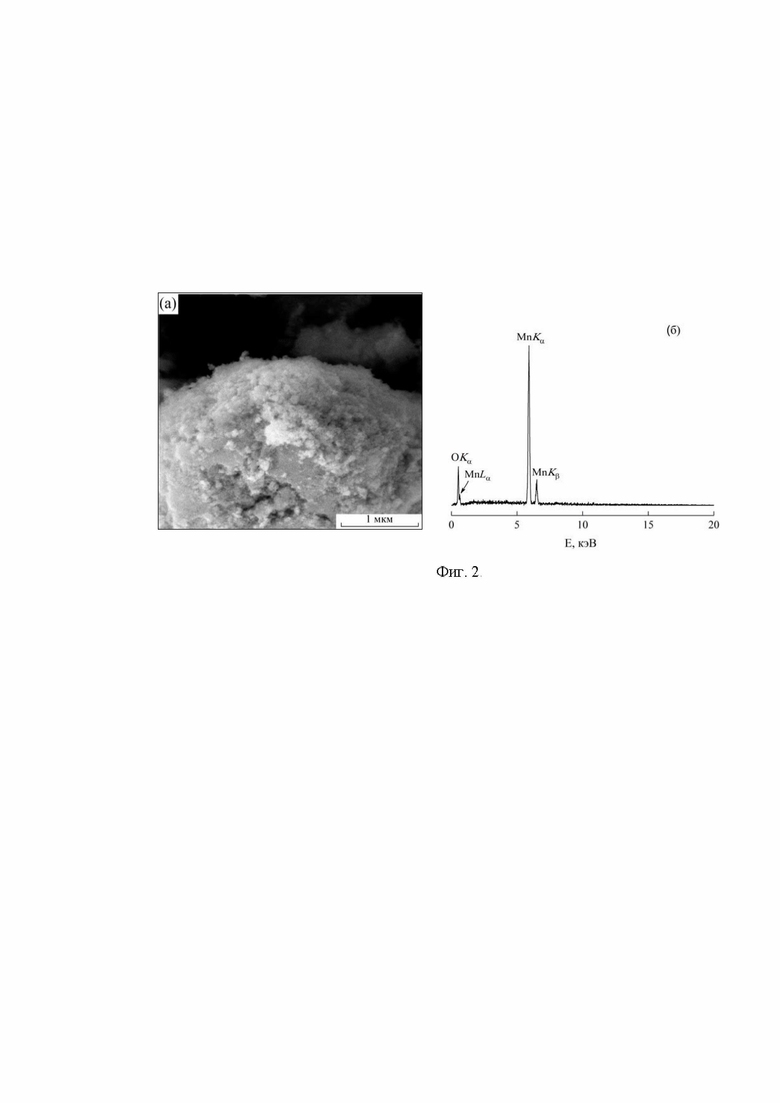

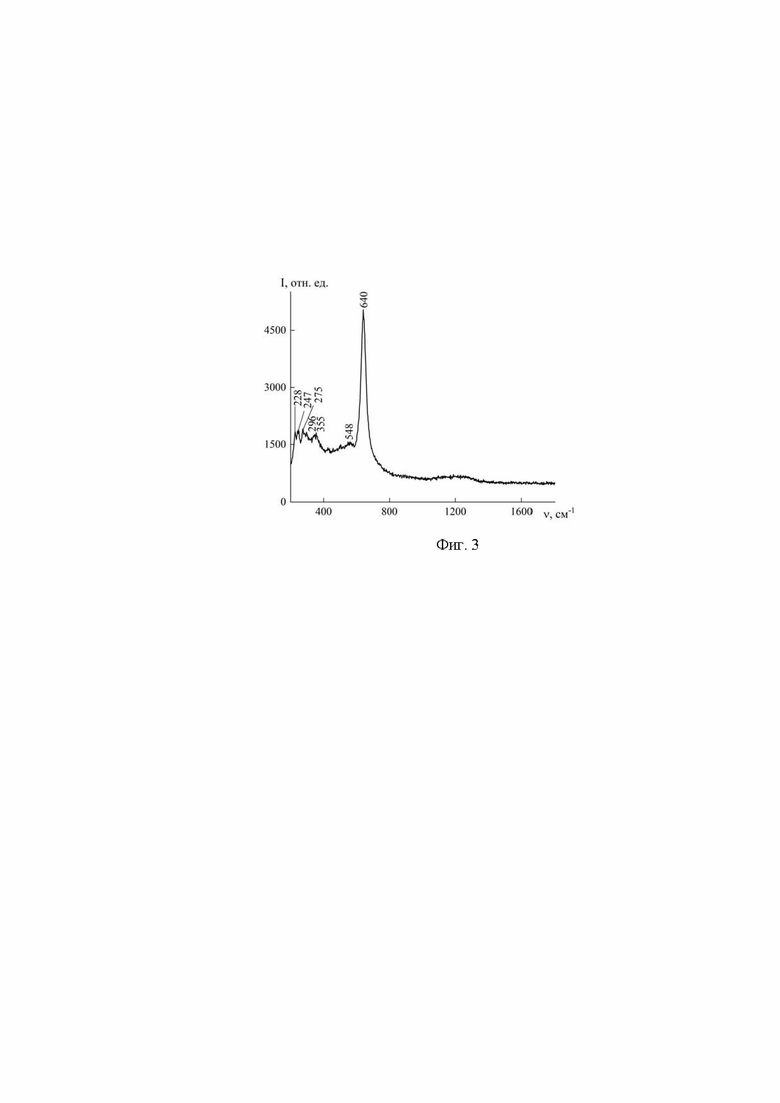

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок перманганата калия KMnO4 и растворяют при перемешивании в воде. К полученному раствору при перемешивании добавляют водный раствор аскорбиновой C6H8O6, приготовленный растворением в воде аскорбиновой кислоты, взятой в молярном соотношении перманганат калия : аскорбиновая кислота = 1:(1.5÷2.5). Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. Затем осадок отжигают в токе азота со скоростью нагрева 3 - 5 град/мин при температуре 500-650°С в течение 1 - 2 ч. Аттестацию полученного продукта проводят с помощью РФА и СЭМ. По данным РФА полученный монооксид марганца МnО кристаллизуется в кубической сингонии с параметрами элементарной ячейки a = 4.438 Å, V = 87.4 Å3 (фиг. 1). Средний размер кристаллитов МnО рассчитанный с использованием уравнения Шеррера, составляет ~ 13.4 нм. Согласно СЭМ, размер наночастиц МnО равен ~ 30-50 нм (фиг. 2а). Данные энергодисперсионного рентгеновского микроанализа монооксида марганца МnО свидетельствуют о наличие в образце только атомов марганца и кислорода (фиг. 2б). Согласно данным КР-спектроскопии, в монооксиде марганца МnО отсутствует свободный углерод (фиг. 3). На КР-спектре отсутствуют G - полоса, характеризующая колебания графитоподобной системы sp2 - углеродных связей, и D- полоса, описывающая разупорядоченный углерод в sp3 - состоянии.

На фиг.1 представлена экспериментальная рентгенограмма монооксид марганца MnO и позиции дифракционных линий теоретической дифрактограммы монооксида марганца MnO (JCPDS 75-1090).

На фиг. 2а приведено изображение наночастиц МnО, полученное на сканирующем электронном микроскопе.

На фиг. 2б представлен спектр энергодисперсионного рентгеновского микроанализа для МnО.

На фиг. 3 представлен КР-спектр монооксид марганца MnO.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор аскорбиновой C6H8O6, приготовленный растворением в 25 мл воды 0.8804 г аскорбиновой кислоты, что соответствует молярному соотношению перманганат калия : аскорбиновая кислота = 1 : 2. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. Затем осадок отжигают в токе азота со скоростью нагрева 5 град/мин при температуре 500°С в течение 2 ч. По данным РФА полученный продукт состава МnО кристаллизуется в кубической сингонии с параметрами элементарной ячейки a = 4.438 Å, V = 87.4 Å3 и средним размером кристаллитов равным 13.4 нм (фиг 1). Согласно СЭМ, размер наночастиц МnО равен ~ 30-50 нм (фиг. 2а). Данные энергодисперсионного рентгеновского микроанализа монооксида марганца МnО свидетельствуют о наличие в образце только атомов марганца и кислорода (фиг. 2б). Отсутствие свободного углерода в монооксиде марганца МnО подтверждается КР-спектроскопией (фиг. 3).

Пример 2. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор аскорбиновой C6H8O6, приготовленный растворением в 25 мл воды 1.1005 г аскорбиновой кислоты, что соответствует молярному соотношению перманганат калия : аскорбиновая кислота = 1 : 2.5. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. Затем осадок отжигают в токе азота со скоростью нагрева 5 град/мин при температуре 600°С в течение 1 ч. По данным РФА полученный продукт состава МnО кристаллизуется в кубической сингонии с параметрами элементарной ячейки a = 4.438 Å, V = 87.4 Å3 и средним размером кристаллитов равным 13.4 нм. Согласно СЭМ, размер наночастиц МnО равен ~ 30-50 нм (фиг. 2а). Данные энергодисперсионного рентгеновского микроанализа монооксида марганца МnО свидетельствуют о наличие в образце только атомов марганца и кислорода (фиг. 2б). Отсутствие свободного углерода в монооксиде марганца МnО подтверждается данными КР-спектроскопии.

Пример 3. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор аскорбиновой C6H8O6, приготовленный растворением в 25 мл воды 0.6603 г аскорбиновой кислоты, что соответствует молярному соотношению перманганат калия : аскорбиновая кислота = 1 : 1.5. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. Затем осадок отжигают в токе азота со скоростью нагрева 3 град/мин при температуре 650°С в течение 1 ч. По данным РФА полученный продукт состава МnО кристаллизуется в кубической сингонии с параметрами элементарной ячейки a = 4.438 Å, V = 87.4 Å3 и средним размером кристаллитов равным 13.4 нм. Согласно СЭМ, размер наночастиц МnО равен ~ 30-50 нм. Отсутствие свободного углерода в монооксиде марганца МnО подтверждается данными КР-спектроскопии.

Таким образом, авторами предлагается простой и технологичный способ получения монооксида марганца МnО, позволяющий повысить качество продукта за счет отсутствия примесей, а также значительно сократить длительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композита монооксид марганца/углерод | 2022 |

|

RU2790818C1 |

| Способ получения триоксида марганца γ-MnO | 2022 |

|

RU2777826C1 |

| Способ получения наночастиц дельта-MnO | 2024 |

|

RU2826355C1 |

| Способ получения нанопорошка оксида марганца Mn3O4 | 2023 |

|

RU2813907C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| Способ получения композита MnO/C | 2022 |

|

RU2792622C1 |

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| Способ получения наносфер оксида железа (III) | 2019 |

|

RU2713594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФТОРИДА СТРОНЦИЯ, АКТИВИРОВАННОГО ФТОРИДОМ НЕОДИМА, ДЛЯ ЛАЗЕРНОЙ КЕРАМИКИ | 2014 |

|

RU2574264C1 |

Изобретение относится к получению химических соединений в нанодисперсном состоянии, в частности монооксида марганца MnO, который может быть использован в качестве эффективного электродного материала литий-ионных и цинк-ионных источников тока, а также в качестве антидиабетических и антиоксидантных препаратов. Способ включает получение смеси водных растворов перманганата калия KMnO4 и органической кислоты с последующим фильтрованием, промывкой, сушкой и отжигом в инертной атмосфере. При этом в качестве органической кислоты используют аскорбиновую кислоту C6H8O6 при соотношении компонентов, моль: перманганат калия : аскорбиновая кислота = 1 : (1,5-2,5), а отжиг ведут со скоростью нагрева 3-5 град/мин в токе азота при температуре 500-650°С в течение 1-2 ч. Обеспечивается получение монооксида марганца без примесей, а также сокращение длительности процесса. 4 ил., 3 пр.

Способ получения монооксида марганца MnO, включающий получение смеси водных растворов перманганата калия KMnO4 и органической кислоты с последующим фильтрованием, промывкой, сушкой и отжигом в инертной атмосфере, отличающийся тем, что в качестве органической кислоты используют аскорбиновую кислоту C6H8O6 при соотношении компонентов, моль: перманганат калия : аскорбиновая кислота = 1 : (1,5 - 2,5), а отжиг ведут со скоростью нагрева 3-5 град/мин в токе азота при температуре 500-650°С в течение 1-2 ч.

| CN 106848290 A, 13.06.2017 | |||

| CN 102464355 A, 23.05.2012 | |||

| CN 102910679 A, 06.02.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА, АКТИВНОГО В ОКИСЛЕНИИ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2116970C1 |

| Способ получения активной двуокиси марганца | 1976 |

|

SU664682A1 |

Авторы

Даты

2022-11-23—Публикация

2022-04-14—Подача