Изобретение относится к способу получения композитов, в частности, композита Mn3O4/C, который может быть использован в качестве эффективного электродного материала суперконденсаторов (Zhang W., Guo X., Zhao J. et al. High performance Flower-like Mn3O4/rGO composite for supercapacitor applications // J. Electroanalyt. Chem. 2022. V. 910. P. 116170), анодного материала литий-ионных (Weng S.-C., Brahma S., Huang P.-C. et al. Enhanced capacity and significant rate capability of Mn3O4/reduced graphene oxide nanocomposite as high performance anode material in lithium-ion batteries // Appl. Surf. Sci. 2020. V. 505. 144629) и цинк-ионных источников тока (Tong Z.W., Yuan Y.F., Zhang D. et al. Mn3O4 nanocrystalline@carbon nanotube-carbon nanotube for long-lifetime and excellent rate-capability zinc-ion storage // Electrochim. Acta. 2022. V. 403. 139649), адсорбента ионов урана (Li Y., Gai T., Shao L. et al. Synthesis of sandwich-like Mn3O4@reduced graphene oxide nano-composites via modified Hummers' method and its application as uranyl adsorbents // Heliyon 2019. V. 5. e01972), фотокатализатора разложения метиленового голубого (Jarvin M., Kumar S.A., Vinodhkumar G. et al. Enhanced photocatalytic performance of Hausmannite Mn3O4-rGO nanocomposite in degrading methylene blue // Mater. Lett. 2021. V.305. 130750).

Известен способ получения композита Mn3O4/C, в котором в качестве источника углерода используются углеродные нанотрубки, поверхность которых предварительно активируют нагреванием в течение 2 - 10 ч в концентрированной азотной кислоте, взятой в массовом соотношении углеродные нанотрубки : азотная кислота = 1 : (20 ÷ 100). В известном способе к этанольному раствору водорастворимой соли марганца (нитрата марганца или ацетата марганца) концентрацией 0.1 - 10 г/л добавляют углеродные нанотрубки в массовом соотношении углеродные нанотрубки : водорастворимая соль марганца = 1 : (1 ÷ 10). Реакционную массу подвергают ультразвуковой обработке в течение 5 - 15 мин, затем методом электроосаждения при напряжении 10 - 80 В в течение 30 - 750 сек выделяют осадок с использованием в качестве положительного электрода платины или графита, в качестве отрицательного электрода меди или никеля, или стали, промывают этанолом и сушат на воздухе. Полученный промежуточный продукт отжигают в инертной атмосфере (аргон, азот) при температуре 250 - 350°С в течение 1 - 5 ч со скоростью нагрева 1 - 5 град/мин. (Патент CN111640926; МПК H01M10/36, H01M4/36, H01M4/50, H01M4/62; 2020 год).

Недостатком известного способа является сложность и многостадийность процесса, обусловленная необходимостью предварительной активации углеродных нанотрубок, а также невысокое качество конечного продукта, обусловленное неравномерным распределением углеродсодержащих частиц в композите за счет использования гидрофобной гетерогенной системы при отжиге промежуточного продукта.

Известен способ получения композита Mn3O4/C с использованием оксида графена как источника углерода, предварительно полученного улучшенным методом Хаммерса обработкой графита перманганатом калия KMnO4, выполняющего роль окислителя, в 98 %-ном растворе серной кислоты H2SO4 и 85 %-ном растворе фосфорной кислоты H3PO4 в присутствии перекиси водорода H2O2 при 50°С в течение 12 ч с последующей фильтрацией, промывкой и сушкой продукта, и диоксида марганца как прекурсора, полученного нагреванием при температуре 100°С в течение 3 ч реакционной смеси, приготовленной растворением 3 мМ додецилсульфата натрия в 30 мл воды, добавлением к 267 мл воды 1.8 мл 50 мМ хлорида марганца и 1.2 мл 50 мМ перманганата калия, с последующей фильтрацией, промывкой этанолом, водой конечного продукта. В известном способе водную дисперсию оксида графена смешивают с коллоидным раствором наночастиц диоксида марганца в массовом соотношении оксид графена : диоксид марганца = 1 : 3, подвергают ультразвуковой, а затем криообработке сначала при температуре -(20 ÷ 196)°С в течение 0.5 - 20 ч, а затем в условиях вакуума при -(50 ÷ 80)°С в течение 6 - 48 ч. Полученный аэрогель композита диоксид марганца/оксид графена загружают в автоклав и подвергают гидротермальному нагреву при температуре 150 - 300°С в течение 3 -12 ч ((Патент CN110127669; МПК C01B32/184, C01G45/02; 2019 год).

Недостатком известного способа является сложность и многостадийность процесса, обусловленная необходимостью предварительного получения диоксида марганца и оксида графена, а также невысокое качество конечного продукта, за счет неравномерного распределения углеродсодержащих частиц в композите при использовании в качестве промежуточного продукта аэрогеля как гидрофобной гетерогенной системы.

Известен способ получения композита Mn3O4/C путем очистки сульфидсодержащих сточных вод, включающий активацию промытого углеродного войлока с использованием электролитической обработки, затем войлок с активированным углем помещают в раствор перманганата калия, нагревают на водяной бане при 40°C до тех пор, пока раствор не выпарится досуха, а затем углеродный войлок помещают в реакционный котел, содержащий абсолютный этанол для сольвотермической реакции, далее после термической обработки получают композиционный материал Mn3O4/C (Патент CN 105776448; МПК C02F1/467, C25B1/00; 2018 год).

Недостатком известного способа является длительность процесса (до 41 ч), а также невысокое качество конечного продукта обусловленное неравномерной пропиткой углеродсодержащего материала (фетра) раствором перманганата калия с образованием гетерогенной системы, приводящей к последующему неравномерному распределению углеродной компоненты в композите.

Известен способ получения композита Mn3O4/C, включающий смешивание олеата марганца, диспергатора и растворителя, добавление к смеси углеродсодержащего вещества, в качестве которого используют хлопок, фильтровальную бумагу, бумагу формата А4 или туалетную бумагу, и осуществление вакуумной обработки, затем термообработку полученного продукта в инертной атмосфере при температуре 200-350оС, промывание после охлаждения и прокаливание при температуре 300 - 1000°С (заявка CN 113571688; МПК H01M10/0525, H01M4/48, H01M4/62; 2021 год).

Недостатком известного способа является сложность процесса, обусловленная наличием трехступенчатой термообработки, использование в качестве растворителей горючих реагентов, образующих пожароопасные смеси с воздухом, а также невысокое качество конечного продукта за счет неравномерного распределения углеродсодержащих частиц (хлопка, фильтровальной, бумаги формата А4 или туалетной бумаги) в реакционной смеси с образованием гетерогенной системы, приводящей к последующему неравномерному распределению углеродной компоненты в композите.

Наиболее близким к предлагаемому способу является способ получения композита Mn3O4/C, включающий использование перманганата калия в качестве источника марганца, который растворяют в деионизированном водном растворители с добавлением безводного раствора этанола в качестве восстановителя и второго растворителя, добавление источника углерода, в качестве которого используют частицы активированного угля размером 30 - 40 меш, порошок активированного угля размером 200 меш, измельченное углеродное волокно толщиной 10 мм, порошок углеродного волокна размером 200 меш, и осуществление сольвотермической реакции при температуре 120 - 180°С в течение 2 - 16 ч (Патент CN 108479764; МПК B01D53/56, B01D53/86, B01D53/94, B01J23/34; 2020 год) (прототип).

Недостатком известного способа является невысокое качество конечного продукта за счет неравномерного распределения в водно-этанольном растворе гидрофобных углеродсодержащих частиц с образованием гетерогенной системы, приводящей к последующему неравномерному распределению углеродной компоненты в композите. Кроме того, использование в процессе приготовления реакционной массы дополнительных растворителей (поливинилпирролидона и цетилтриаммоний бромида), выполняющих роль темплатных агентов, может привести к нежелательному комплексообразованию указанных органических соединений с ионами марганца(VII), что вызовет уменьшение их химической активности.

Таким образом, перед авторами стояла задача разработать простой и технологичный способ получения композита Mn3O4/C, позволяющий повысить качество продукта.

Поставленная задача решена в предлагаемом способе получения композита Mn3O4/C, включающем обработку в сольвотермальных условиях реакционной смеси, содержащей водный раствор перманганата калия KMnO4 и углеродсодержащего реагента, в котором в качестве углеродсодержащего реагента используют яблочную кислоту C4H6O5 при соотношении компонентов (моль): перманганат калия : яблочная кислота = 1 : (0.75 ÷ 1.25), сольвотермальную обработку осуществляют в условиях микроволнового излучения с частотой 2.45 ГГц и мощностью 15 - 20 Вт при постоянном перемешивании со скоростью 100 - 300 об/мин при температуре 160 - 220°С и давлении 10 - 20 бар в течение 5 - 20 мин, полученный осадок фильтруют, промывают этанолом и сушат на воздухе.

В настоящее время из патентной и научно-технической литературы не известен способ получения композита Mn3O4/C с использованием в качестве углеродсодержащего реагента яблочной кислоты в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что композит Mn3O4/C может быть получен простым и технологичным способом при условии использования яблочной кислоты C4H6O5 в качестве источником углерода. Характерной особенностью яблочной кислоты является наличие двух гидроксильных группы (С-ОН), участвующих аналогично спиртам в окислительно-восстановительных реакциях. При этом, как показали, экспериментальные исследования, происходит мягкое восстановление ионов марганца(VII) до марганца(II, III). Кроме того, проведение синтеза в условиях жидкофазного взаимодействия химических ингредиентов позволяет вводить углерод в состав композита in situ, что обеспечивает равномерное формирование оксидной и углеродной составляющих композита.

Проведение синтеза под воздействием микроволнового излучения в сольвотермальных условиях позволяет исключить общепринятую стадию получения композита Mn3O4/C, а именно отжиг промежуточного продукта в токе инертного газа, целенаправленно формируя образование композита Mn3O4/C за счет увеличения скорости кристаллизации промежуточных аморфных фаз в процессе гомогенного зародышеобразования по механизму «растворение - кристаллизация». Дополнительно, условия микроволновой обработки при непрерывном перемешивании способствуют общей гомогенизации реакционной массы, предотвращая агрегацию частиц продукта, что в итоге повышает качество конечного продукта, способствуя стабильности его работы в различных электрохимических устройств, как материала.

Авторами экспериментальным путем было установлено, что существенным фактором, определяющим состав и структуру конечного продукта является соблюдение заявляемых параметров процесса. Так, при уменьшении молярного соотношения исходных компонентов реакционной массы (перманганат калия : яблочная кислота) меньше, чем 0.75 в конечном продукте наблюдается появление в качестве примесей оксидов марганца MnO2. При повышении молярного соотношения исходных компонентов реакционной массы (перманганат калия : яблочная кислота) больше, чем 1.25 в конечном продукте наблюдается появление в качестве примеси оксида марганца MnO. Кроме того, проведение гидротермально-микроволновой обработки в условиях при температуре ниже 160°С в течение менее 5 мин, давлении ниже 10 бар, мощности микроволнового излучения ниже 15 Вт и перемешивании со скоростью менее 100 об/мин не обеспечивает чистоту конечного продукта, так как наряду с основной фазой в продуктах реакции обнаружены MnO2. Проведение гидротермально-микроволновой обработки в условиях при температуре выше 220°С в течение более 20 мин, давлении выше 20 бар, мощности микроволнового излучения выше 20 Вт и перемешивании со скоростью выше 300 об/мин приводит к увеличению степени агломерации частиц, что обусловливает ухудшение качества конечного продукта.

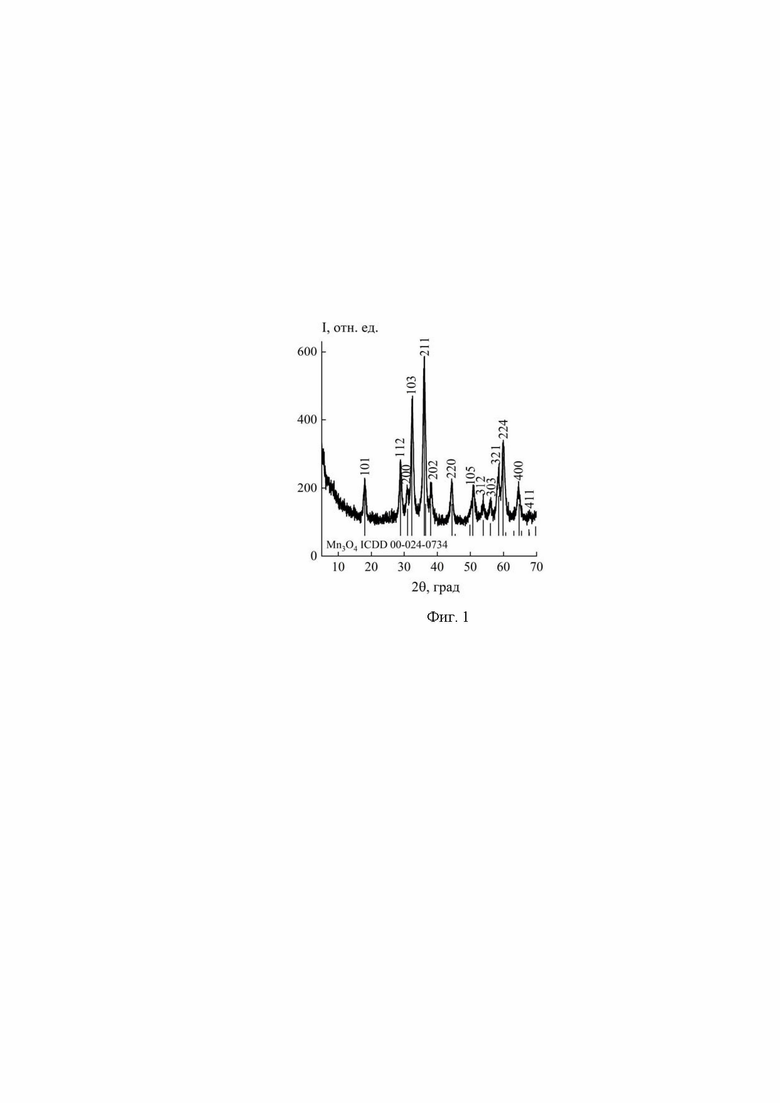

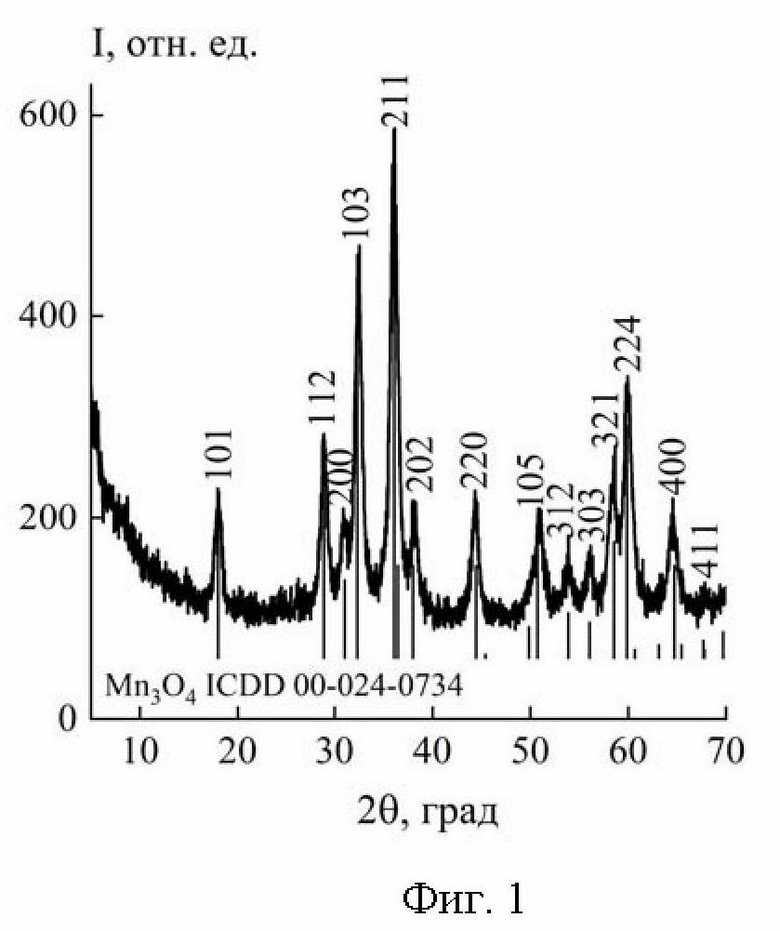

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок перманганата калия KMnO4 и растворяют при перемешивании в воде. К полученному раствору при перемешивании добавляют водный раствор яблочной кислоты C4H6O5, приготовленный растворением в воде яблочной кислоты, взятой в молярном соотношении перманганат калия : яблочная кислота = 1 : (0.75÷ 1.25). Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 - 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160 - 220°С и выдерживают при этой температуре и давлении 10 - 20 бар в течение 5 - 20 мин при постоянном перемешивании со скоростью 100 - 300 об/мин. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. Аттестацию полученного продукта проводят с помощью РФА и КР-спектроскопии. По данным РФА полученный композит Mn3O4/C кристаллизуется на основе оксида марганца Mn3O4 в тетрагональной сингонии с параметрами элементарной ячейки a = 5.776  , c = 9.426

, c = 9.426  , V = 314,6

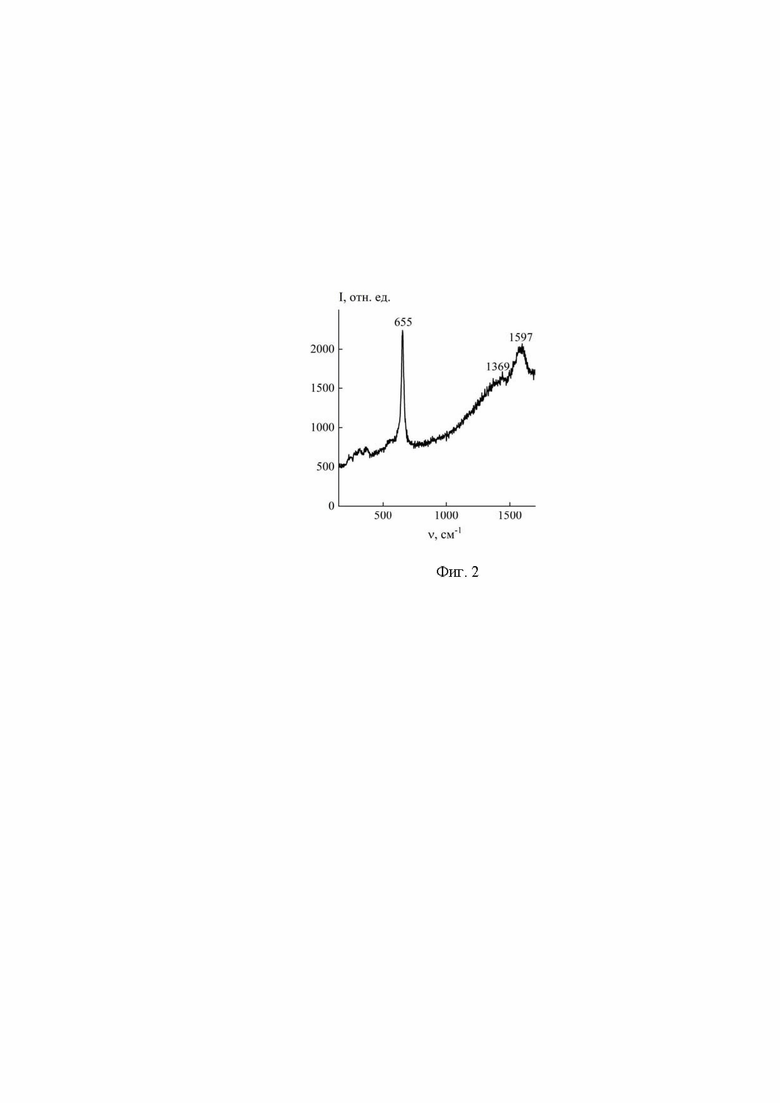

, V = 314,6  3 (фиг. 1). Наличие свободного углерода в композите Mn3O4/C подтверждается КР-спектроскопией (фиг. 2). На КР-спектре наблюдается G - полоса с частотой 1597 см-1, характеризующая колебания атомов углерода в sp2 - гибридизации, и D- полоса с частотой 1369 см-1, обусловленная колебаниями С-С-связей с sp3-типом гибридизации.

3 (фиг. 1). Наличие свободного углерода в композите Mn3O4/C подтверждается КР-спектроскопией (фиг. 2). На КР-спектре наблюдается G - полоса с частотой 1597 см-1, характеризующая колебания атомов углерода в sp2 - гибридизации, и D- полоса с частотой 1369 см-1, обусловленная колебаниями С-С-связей с sp3-типом гибридизации.

На фиг. 1 представлена экспериментальная рентгенограмма композита Mn3O4/C и позиции дифракционных линий на теоретической дифрактограмме оксида марганца Mn3O4 (JCSD 109250).

На фиг. 2 представлен КР-спектр композита Mn3O4/C.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты C4H6O5, приготовленный растворением в 25 мл воды 0.2514 г яблочной кислоты, что соответствует молярному соотношению перманганат калия : яблочная кислота = 1 : 0.75. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160°С и выдерживают при этой температуре и давлении 20 бар в течение 5 мин при постоянном перемешивании со скоростью 100 об/мин. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. По данным РФА, полученный продукт является композитом Mn3O4/C на основе тетрагональной структуры оксида марганца Mn3O4 с параметрами элементарной ячейки a = 5.776  , c = 9.426

, c = 9.426  , V = 314,6 Å3 (фиг. 1). По данным КР-спектроскопии полученный композит содержит свободный углерод, что подтверждается наличием характерных для углерода D- и G-пиков (фиг. 2).

, V = 314,6 Å3 (фиг. 1). По данным КР-спектроскопии полученный композит содержит свободный углерод, что подтверждается наличием характерных для углерода D- и G-пиков (фиг. 2).

Пример 2. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор яблочной кислоты C4H6O5, приготовленный растворением в 25 мл воды 0.4189 г яблочной кислоты, что соответствует молярному соотношению перманганат калия : яблочная кислота = 1 : 1.25. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 220°С и выдерживают при этой температуре и давлении 10 бар в течение 20 мин при постоянном перемешивании со скоростью 300 об/мин. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. По данным РФА, КР-спектроскопии полученный продукт является композитом Mn3O4/C на основе тетрагональной структуры оксида марганца Mn3O4 с параметрами элементарной ячейки a = 5.776 Å, c = 9.426 Å, V = 314,6 Å3. По данным КР-спектроскопии полученный композит содержит свободный углерод.

Таким образом, авторами предлагается технологичный способ получения композита Mn3O4/C, позволяющий значительно улучшить качество конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композита монооксид марганца/углерод | 2022 |

|

RU2790818C1 |

| Способ получения нанопорошка оксида марганца Mn3O4 | 2023 |

|

RU2813907C1 |

| Способ получения триоксида марганца γ-MnO | 2022 |

|

RU2777826C1 |

| Способ получения композита триоксид молибдена/углерод | 2023 |

|

RU2804364C1 |

| Способ получения монооксида марганца | 2022 |

|

RU2784041C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| Способ получения наночастиц дельта-MnO | 2024 |

|

RU2826355C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

Изобретение относится к способу получения композита Mn3O4/C. Способ включает обработку в сольвотермальных условиях реакционной смеси, содержащей водный раствор перманганата калия KMnO4 и углеродсодержащего реагента. При этом способ характеризуется тем, что в качестве углеродсодержащего реагента используют яблочную кислоту C4H6O5 при соотношении компонентов (моль): перманганат калия : яблочная кислота = 1 : (0.75÷1.25), а сольвотермальную обработку осуществляют в условиях микроволнового излучения с частотой 2.45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100-300 об/мин при температуре 160–220 °С и давлении 10-20 бар в течение 5–20 мин, полученный осадок фильтруют, промывают этанолом и сушат на воздухе. Способ позволяет повысить качество получаемого продукта. 2 ил., 2 пр.

Способ получения композита Mn3O4/C, включающий обработку в сольвотермальных условиях реакционной смеси, содержащей водный раствор перманганата калия KMnO4 и углеродсодержащего реагента, отличающийся тем, что в качестве углеродсодержащего реагента используют яблочную кислоту C4H6O5 при соотношении компонентов (моль): перманганат калия : яблочная кислота = 1 : (0.75÷1.25), а сольвотермальную обработку осуществляют в условиях микроволнового излучения с частотой 2.45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100 - 300 об/мин при температуре 160–220 °С и давлении 10-20 бар в течение 5–20 мин, полученный осадок фильтруют, промывают этанолом и сушат на воздухе.

| CN 108479764 B, 24.11.2020 | |||

| CN 105655670 B, 22.02.2019 | |||

| СПОСОБ СИНТЕЗА НАНОКОМПОЗИТА Mn-O-C | 2020 |

|

RU2749814C1 |

Авторы

Даты

2023-03-22—Публикация

2022-07-19—Подача