Изобретение относится к способу получения композитов в мелкодисперсном состоянии, в частности, композита монооксид марганца/углерод (MnO/С), который может быть использован в качестве эффективного анодного материала литий-ионных источников тока (Yang Y., Li J.-F., Yu H. et al. Hydrodynamic force-induced rapid assembly of mesoporous MnO/С hollow microtube as an anode material for lithium-ion batteries // Ceramics Internal. 2019. V. 45. P. 22281-22291.), катодного материала цинк-ионных источников тока (Guo Y., Zhao Z., Zhang J. et al. High-performance zinc-ion battery cathode enabled by deficient manganese monoxide/graphene heterostructures // Electrochim. Acta. 2022. V. 411. 140045).

Известен способ получения композита монооксид марганца/углерод MnO/С, в котором в качестве источника углерода используются микросферы мезопористого оксида графена, предварительно полученные методом Хаммерса обработкой графита перманганатом калия KMnO4, выполняющего роль окислителя, в 98%-ном растворе серной кислоты H2SO4 в присутствии нитрата натрия NaNO3 при 35 - 90°С в течение 3 6 ч с последующей фильтрацией, промывкой и сушкой продукта. В известном способе к этанольному раствору сульфата марганца концентрацией 0.02-0.1 г/л при перемешивании добавляют микросферы мезопористого оксида графена при массовом соотношении С : сульфат марганца = 1:(0.003÷0.05), а затем раствор бикарбоната аммония или натрия, или калия концентрацией 0.2 1 г/л при массовом соотношении бикарбонат: сульфат марганца = (10÷20):1. Реакционную массу перемешивают в течение 2-5 ч, подвергают старению в течение 4-8 ч, а затем осадок центрифугируют, промывают и сушат. Полученный промежуточный продукт отжигают в инертной атмосфере (аргон, азот, гелий) при температуре 400-650°С в течение 60-180 мин со скоростью нагрева 1 10 град/мин. По данным рентгенофазового анализа (РФА) полученный продукт индексируется как композит на основе монооксида марганца кубической сингонии с параметрами кристаллической решетки а=b=с=4.445 Å состава MnO/С. По данным сканирующей электронной микроскопии (СЭМ) композит MnO/С формируется частицами монооксида марганца MnO размером до 100 нм на углеродных микросферах диаметром до 30 мкм (Заявка CN 112259715; МПК Н01М 10/0525, Н01М 4/3, Н01М 4/62; 2021 год).

Недостатком известного способа является сложность, много стадийность и длительность процесса (10-22 ч), обусловленная необходимостью предварительной активации графита, а также невысокое качество конечного продукта, обусловленное неравномерным распределением углеродсодержащих частиц в композите за счет использования гидрофобной гетерогенной системы при отжиге промежуточного продукта.

Известен способ получения композита монооксид марганца/углерод MnO/С путем разложения органо-неорганического прекурсора. В известном способе к 0.75 мМ водно-этанольному раствору сульфата марганца и 15- 30 мг дофамина C8H11NO2 при перемешивании добавляют по каплям 10 мМ трис буферного раствора. Затем добавляют 7.8 мМ гидрокарбоната натрия NaHCO3, предварительно растворив в 70 мл воды. Реакцию ведут в течение 3 ч с последующим центрифугированием, промывкой водой, этанолом и сушкой на воздухе образовавшегося композита MnCO3/поли(дофамин). Затем продукт подвергают нагреву в атмосфере азота при температуре 600-800°С в течение 2 ч со скоростью нагрева 5 град/мин. По данным СЭМ, композит MnO/С формируется в виде микросфер диаметром 0.8-1 мкм частицами размером 50-70 нм (Заявка CN 110942922; МПК С01В 32/05, C01G 45/02, H01G 11/24, H01G 11/30, H01G 11/34, H01G 11/44, H01G 11/46; 2020 год).

Недостатком известного способа является использование трис буферного раствора состава (НОСН2)3CNH2, относящегося к классу алифатических аминов, оказывающих негативное воздействие на нервную систему и сосуды, нарушая проницаемость клеточных мембран, работу печени с развитием ее дистрофии. Согласно NFPA 704 стандарту соединение (НОСН2)3CNH2 относят ко второму классу опасности, интенсивное или продолжительное воздействие которого может привести к временной потере трудоспособности или возможным остаточным повреждениям.

Известен способ получения композита монооксид марганца/углерод МnО/С, включающий растворение в воде при перемешивании хлорида марганца МnСl2, мочевины (NH2)2CO, цитрата натрия дигидрата Na2C6H5O7⋅2H2O, полиакрилата натрия [-CH2-CH(COONa)-]n, взятых в массовых соотношениях 1:(1.6⋅1.7):(5⋅5.2):(0.9⋅1.0). Затем помещают реакционную смесь в автоклав и осуществляют гидротермальную обработку при температуре 180°С в течение 2-3 ч. Образовавшийся осадок состава MnCO3 центрифугируют промывают водой, высушивают методом лиофилизации, а затем смешивают с резорцином С6Н4(ОН)2 в массовом соотношении 1:(5⋅6) в водно-этанольном растворе при объемном соотношении 1:(1.8⋅2) с использованием ультразвука в течение 5 мин. К полученной суспензии при перемешивании в течение 20-40 мин и температуре 25-35°С добавляют 37-40%-ный раствор формальдегида при массовом соотношении MnCO3 : формальдегид = 1:(6÷7), затем добавляют 25%-ный раствор гидроксида аммония при массовом соотношении MnCO3 : гидроксид аммония = 1:(35÷40) и ведут реакцию в течение 8-12 ч. Образовавшийся композит MnCO@RF, где RF - фенол, промывают водой, этанолом и сушат в вакууме. Затем композит кальцинируют в вакууме при температуре 550-650°С в течение 5-8 ч. По данным СЭМ, композит MnO/С формируется частицами MnO размером 20-40 нм (Патент CN 109650455; МПК С01В 32/05, C01G 45/02; 2021 год).

Недостатком известного способа является его сложность за счет многостадийности и использования большого количества исходных реагентов, в том числе ядовитого сырья: резорцина и формальдегида, оказывающих негативное воздействие на центральную нервную, кровеносную систему, относящихся к веществам третьего и второго класса опасности, соответственно.

Известен способ получения композита монооксид марганца/углерод MnO/С, включающий добавление по каплям при перемешивании водно-этального раствора тримезиновой кислоты С6Н3(CO2H)3 концентрацией 90 мг/мл в водно-этанольный раствор ацетата марганца тетрагидрата Mn(СН3СОО)2⋅4H2O и поливинилпирролидона, взятых в массовом соотношении 1:(5÷8), с концентрацией компонентов 80-100 мг/мл. Реакцию ведут в течение 20-30 ч с последующим центрифугированием образовавшегося металлоорганического прекурсора. Затем прекурсор подвергают нагреву в атмосфере азота при температуре 500-700°С в течение 1-3 ч со скоростью нагрева 5-15 град/мин. По данным РФА, полученный продукт индексируется как композит на основе монооксида марганца кубической сингонии (JCPDS 75-0626). По данным СЭМ, композит MnO/С формируется в виде микросфер диаметром 2 мкм (Заявка CN 107394183; МПК B82Y 30/00, Н01М 10/052, Н01М 4/36, Н01М 4/34, H01G 11/505, Н01М 4/62; 2017 год).

Недостатком известного способа является его длительность (21-33 ч.), а также использование большого количества исходных реагентов, в частности использование токсичной тримезиновой кислоты, являющейся производной бензола и оказывающей негативное воздействие на центральную нервную и кровеносную систему.

Известен способ получения композита монооксид марганца/углерод MnO/С, в котором к водному раствору малоновой кислоты СН2(ССОН)2, приготовленного растворением 5.2 г порошка СН2(ССОН)2 в 75 мл воды, добавляют при перемешивании 4.0 г гидроксида натрия NaOH, а затем 9.9 г хлорида марганца тетрагидрата MnCl2⋅4H2O предварительно растворенного в 75 мл воды. Образовавшийся розовый осадок малоната марганца отделяют центрифугированием, промывают водой и сушат над CaCl2 в течение 72 ч. Полученный продукт подвергают двухступенчатому отжигу в атмосфере аргона или водорода, сначала при температуре 350°С в течение 1 ч, а затем при температуре 450°С в течение 1 ч. По данным РФА, полученный продукт индексируется как композит на основе монооксида марганца кубической сингонии с параметрами элементарной ячейки а=4.4338 Å. По данным СЭМ, композит MnO/С формируется в виде сфер диаметром 5-25 нм. По данным низкотемпературной адсорбции азота удельная поверхность композита MnO/С полученного отжигом в токе азота и водорода равна 22.7 и 50.1 м2/г, соответственно. Объем пор композита MnO/С полученного отжигом в токе азота и водорода равен 0.06 и 0.14 см3/г, соответственно. Преимущественный размер пор композита MnO/С равен 5.3 - 5.6 нм (Said M.I. Synthesis of porous MnO@C nanocomposite via controlled heat-treatment of malonate precursor for the potential remediation of dye-contaminated water// Solid State Sci. 2020. V. 108. 106383).

Недостатком известного способа является использование взрывоопасного водорода при отжиге промежуточного продукта и незначительный размер пор композита MnO/С, определяющих их общий объем, что отрицательно влияет на реакционную способность продукта как электрохимически активного материала.

Наиболее близким к предлагаемому является способ получения композита монооксид марганца/углерод MnO/С с использованием глюкозы как источника углерода. В известном способе к раствору, приготовленному растворением 5 г хлорида марганца тетрагидрата MnCl2⋅4Н2О и 4 г мочевины (NH2)2CO в 30 мл воды, добавляют раствор глюкозы С6Н12О6, приготовленного растворением 2.07 г порошка С6Н12О6 в 30 мл воды, при перемешивании в течение 10 ч. Реакционный раствор загружают в автоклав и подвергают автоклавной обработке при температуре 180°С в течение 12 ч. Полученный осадок отделяют фильтрованием, промывают водой, этанолом и сушат при температуре 60°С в течение 10 ч. Затем отжигают в аргоне при температуре 550°С со скоростью нагрева 2 град/мин в течение 3 ч. Согласно РФА полученный композит индексируется композит на основе монооксида марганца кубической сингонии (JCPDS 75-0626). По данным СЭМ частицы композита MnO/С формируется в виде сфер диаметром ~9 мкм. По данным низкотемпературной адсорбции азота удельная площадь поверхности композита MnO/С равна 33.2744 м2/г, преимущественный размер пор равен 11.5978 нм, объем пор - 0.058 см3/г (Fu W., Liu Т., Hou S. et al. Engineering MnO/С microsphere for enhanced lithium storage // J. Alloys Compd. 2021. V. 861. 157961) (прототип).

Недостатком известного способа является длительность процесса (до 35 ч). Недостатком является также небольшая удельная площадь поверхности и небольшой общий объем пор, что отрицательно влияет на реакционную способность продукта, снижая его электрохимическую активность при контакте с электролитом в электрохимическом устройстве.

Таким образом, перед авторами стояла задача разработать способ получения композита монооксид марганца/углерод MnO/С, значительно сократив длительность процесса, обеспечивающий его получение в наноразмерном состоянии, а также повысить качество конечного продукта за счет увеличения объема пор, что позволит улучшить реакционную способность композита MnO/С за счет увеличения общего объема пор, а также исключить использование экологически вредных соединений.

Поставленная задача решена в предлагаемом способе получения композита монооксид марганца/углерод MnO/С, включающем обработку в гидротермальных условиях реакционной смеси, содержащей водный раствор смеси источника марганца и источника углерода, с последующим фильтрованием, промывкой, сушкой и отжигом в токе инертной атмосферы, в котором в качестве источника марганца используют перманганат калия KMnO4, а в качестве источника углерода используют винную кислоту С4Н6О6 при соотношении компонентов (моль): перманганат калия : винная кислоты = 1:(0.75÷2.5), при этом гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2.45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100-300 об/мин при температуре 160-200°С и давлении 10-20 бар в течение 5-20 мин.

В настоящее время из патентной и научно-технической литературы не известен способ получения композита монооксид марганца/углерод MnO/С с использованием в качестве исходных реагентов перманганата калия KMnO4 и винной кислоты в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что композит монооксид марганца/углерод MnO/С может быть получен простым и технологичным способом при условии использования винной кислоты C4H6O6, являющейся источником углерода. Винная кислота, как двухосновная оксикарбоновая кислота, содержит две карбоксильные группировки (O=С-ОН). Дополнительно наличие двух гидроксильных групп (С-ОН), свойственных спиртам, позволяет винной кислоте проявлять свойства восстановителя, участвуя в окислительно-восстановительных реакциях. При этом, как показали, экспериментальные исследования, происходит мягкое восстановление ионов марганца(VII) до марганца(II). Кроме того, проведение синтеза в условиях жидкофазного взаимодействия химических ингредиентов позволяет вводить углерод в состав композита in situ, что обеспечивает равномерное формирование оксидной и углеродной составляющих композита. При этом перманганат калия KMnO4, являясь сильным окислителем, восстанавливается в кислой среде, создаваемой винной кислотой, до моноксида марганца MnO, причем под воздействием микроволнового излучения реакция происходит практически моментально. Формирование MnO происходит уже на этапе гидротермальной обработки реакционного раствора под воздействием микроволнового излучения, позволяющего увеличить как скорость восстановления, так и скорость кристаллизации конечного продукта за счет проведения синтеза при температуре и давлении ниже критической точки для воды как растворителя, выше которой исчезают различия между жидкостью и паром. Термолиз в инертной атмосфере промежуточного соединения с гомогенно диспергированным углеродсодержащим компонентом способствует формированию высокопористого композита с высоким объемом пор, что в конечном итоге повышает стабильность работы различных устройств, изготовленных на основе монооксида марганца/углерод MnO/С.

Проведение синтеза под воздействием микроволнового излучения в гидротермальных условиях позволяет целенаправленно формировать наночастицы композита монооксид марганца/углерод MnO/С с мезопористой структурой и высоким объемом пор за счет увеличения скорости кристаллизации промежуточных аморфных фаз в процессе гомогенного зародышеобразования по механизму «растворение кристаллизация». Дополнительно, условия микроволновой обработки при непрерывном перемешивании способствуют общей гомогенизации реакционной массы, предотвращая агрегацию частиц продукта, что в итоге повышает качество конечного продукта, способствуя стабильности его работы в различных электрохимических устройств, как материала.

Авторами экспериментальным путем было установлено, что существенным фактором, определяющим состав и структуру конечного продукта является соблюдение заявляемых параметров процесса. Так, при уменьшении молярного соотношения исходных компонентов реакционной массы (перманганат калия: винная кислота) меньше, чем 0.75 в конечном продукте наблюдается появление в качестве примесей оксидов марганца MnO2. При повышении молярного соотношения исходных компонентов реакционной массы (перманганат калия: винная кислота) больше, чем 2.5 в конечном продукте наблюдается появление в качестве примеси оксида марганца Mn3O4. Проведение микроволновой обработки в условиях при температуре ниже 160°С, давлении ниже 10 бар, мощности микроволнового излучения ниже 15 Вт и перемешивании со скоростью менее 100 об/мин не обеспечивает чистоту конечного продукта: наряду с основной фазой в продуктах реакции обнаружены MnO2 и непрореагировавший перманганат калия KMnO4. Проведение микроволновой обработки в условиях при температуре выше 200°С, давлении выше 20 бар, мощности микроволнового излучения выше 20 Вт и перемешивании со скоростью выше 300 об/мин приводит к увеличению степени агломерации частиц, к уменьшению удельной площади поверхности и объема пор композита MnO/С, что обусловливает уменьшение качества конечного продукта.

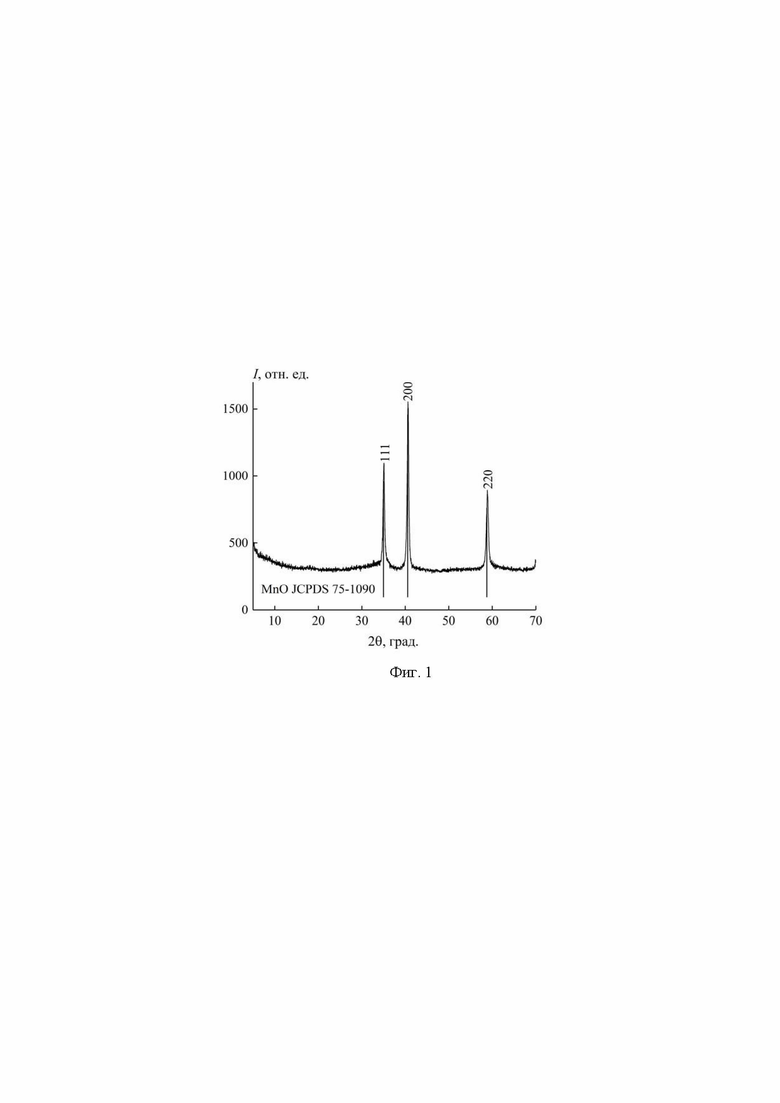

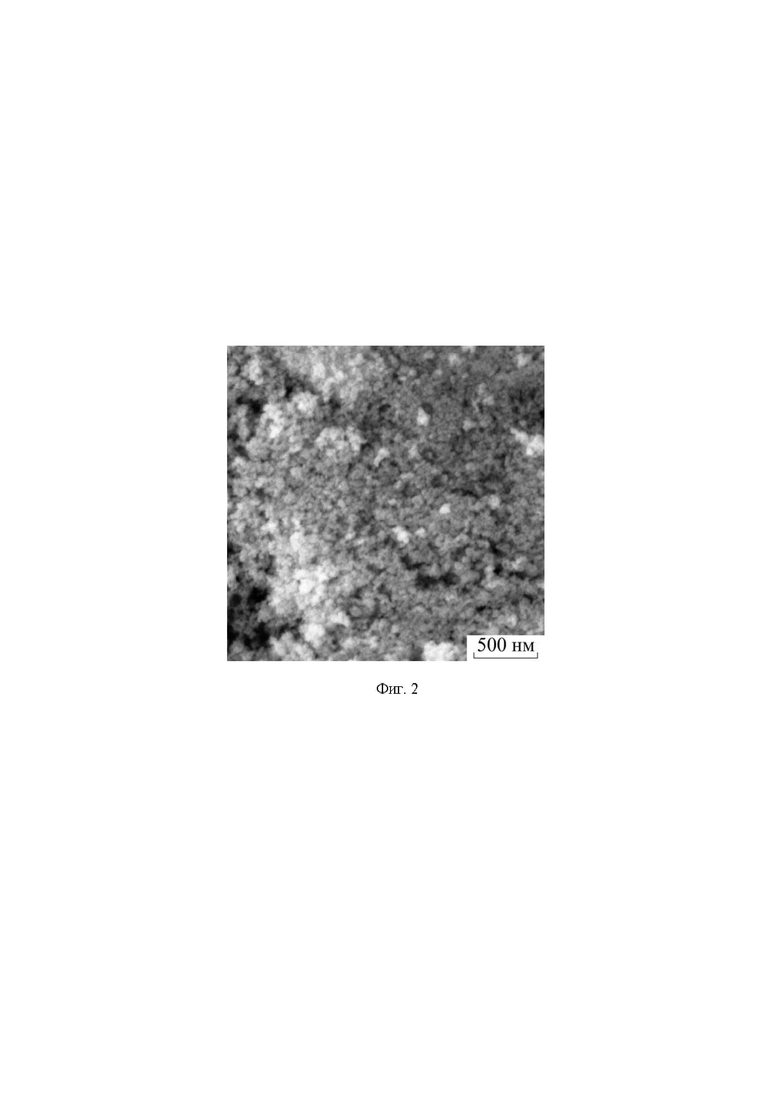

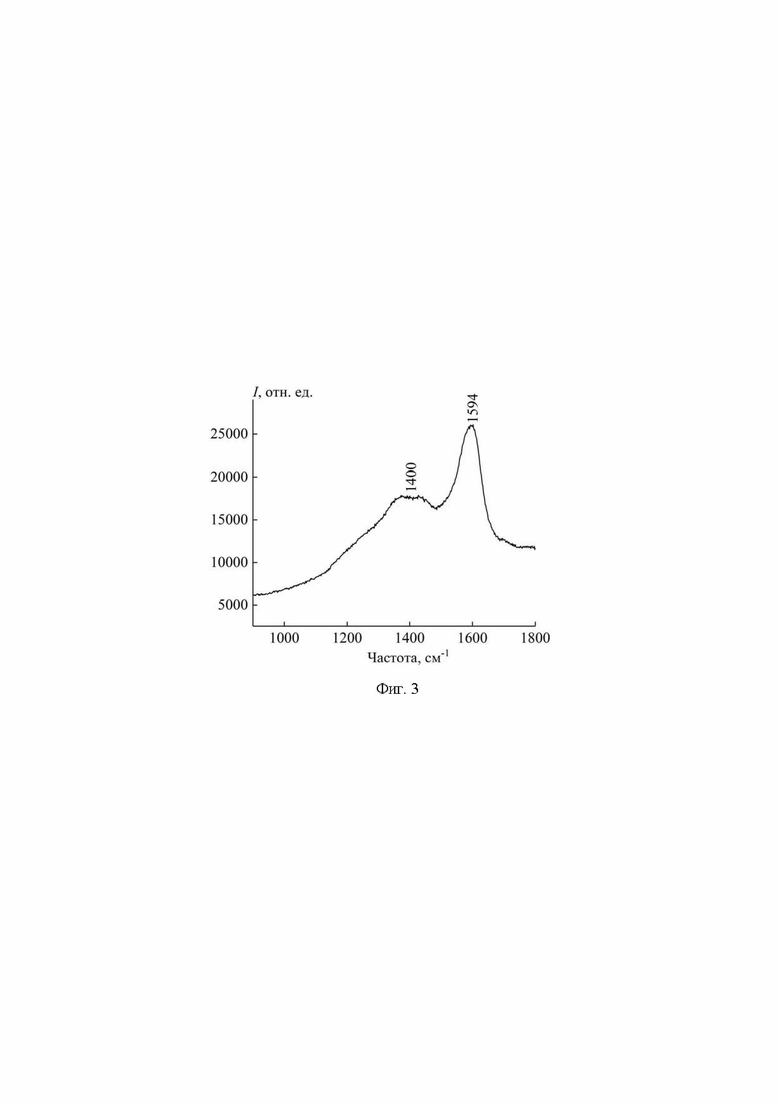

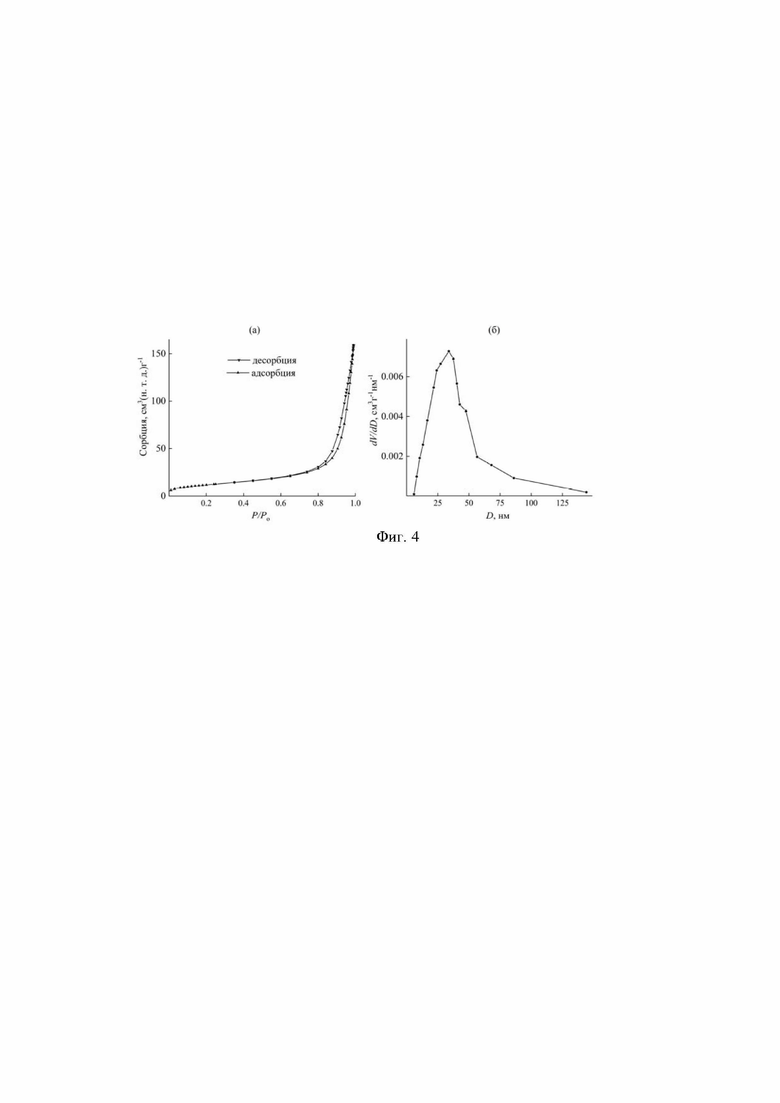

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок перманганата калия KMnO4 и растворяют при перемешивании в воде. К полученному раствору при перемешивании добавляют водный раствор винной кислоты С4Н6О6, приготовленный растворением в воде винной кислоты, взятой в молярном соотношении перманганат калия: винная кислота = 1:(0.75÷2.5). Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15-20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160-200°С и выдерживают при этой температуре и давлении 10-20 бар при постоянном перемешивании со скоростью 100-300 об/мин в течение 5-20 мин. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. Затем осадок отжигают в токе азота при температуре 490-650°С. Аттестацию полученного продукта проводят с помощью РФА и СЭМ. Удельную поверхность и пористость материала определяли методом Брунауэра-Эммета-Теллера по низкотемпературной адсорбции азота. По данным РФА полученный композит монооксид марганца/углерод MnO/С кристаллизуется на основе монооксида марганца кубической сингонии с параметрами элементарной ячейки а=4.438 Å, V=87.4 Å3 (фиг. 1). Средний размер кристаллитов монооксида марганца композита MnO/С, рассчитанный с использованием уравнения Шеррера, составляет ~19 нм. Согласно СЭМ, размер наночастиц MnO равен ~ 40-60 нм (фиг. 2). Наличие свободного углерода в композите MnO/С подтверждается КР-спектроскопией (фиг. 3). На КР-спектре наблюдается G - полоса с частотой 1594 см-1, характеризующая колебания атомов углерода в sp2-гибридизации, и D- полоса с частотой 1400 см-1, обусловленная колебаниями С-С-связей с sp3-типом гибридизации. По данным низкотемпературной адсорбции азота удельная площадь поверхности композита MnO/С равна 42.7 м2/г (фиг. 4а). Зависимость дифференциального распределения объема пор по размерам позволила определить преимущественный диаметр пор MnO/С, равный 34 нм, а также объем мезопор, равный 0.3 см3/г (фиг. 4б).

На фиг. 1 представлена экспериментальная рентгенограмма композита монооксид марганца/углерод MnO/С и позиции дифракционных линий на теоретической дифрактограмме монооксида марганца MnO (JCPDS 75-1090).

На фиг. 2 приведено изображение композита монооксид марганца/углерод MnO/С, полученное на сканирующем электронном микроскопе.

На фиг. 3 представлен КР-спектр композита монооксид марганца/углерод MnO/С.

На фиг. 4а приведены изотермы сорбции азота для композита монооксид марганца/углерод МоО/С.

На фиг. 4б представлена зависимость дифференциального распределения объема пор по размерам для композита монооксид марганца/углерод MnO/С.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты С4Н6О6, приготовленный растворением в 25 мл воды 0.3751 г винной кислоты, что соответствует молярному соотношению перманганат калия : винная кислота = 1:1. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160°С и выдерживают при этой температуре и давлении 20 бар в течение 5 мин при постоянном перемешивании со скоростью 100 об/мин. Полученный осадок фильтруют, промывают этанолом, сушат на воздухе при 25°С, а затем отжигают в токе азота при температуре 490°С в течение 2 ч. По данным РФА, полученный продукт является композитом монооксид марганца/углерод MnO/С на основе кубической структуры монооксида марганца MnO с параметрами элементарной ячейки а=4.438 Å, V=87.4 Å3 и средним размером кристаллитов равным 19 нм (фиг. 1). Согласно СЭМ, размер наночастиц композита монооксид марганца/углерод равен ~ 40-60 нм (фиг. 2). По данным КР-спектроскопии полученный продукт является композитом, содержащим свободный углерод (фиг. 3). По данным низкотемпературной адсорбции азота удельная площадь поверхности композита монооксид марганца/углерод MnO/С равна 42.7 м2/г (рис. 4а), преимущественный диаметр пор равен 34 нм, объем мезопор составляет 0.3 см3/г (фиг. 4б).

Пример 2. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты С4Н6О6, приготовленный растворением в 25 мл воды 0.9378 г винной кислоты, что соответствует молярному соотношению перманганат калия: винная кислота = 1:2.5. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 200°С и выдерживают при этой температуре и давлении 10 бар в течение 20 мин при постоянном перемешивании со скоростью 300 об/мин. Полученный осадок фильтруют, промывают этанолом, сушат на воздухе при 25°С, а затем отжигают в токе азота при температуре 650°С в течение 1 ч. По данным РФА, СЭМ, КР-спектроскопии полученный продукт является композитом MnO/С на основе кубической сингонии моноксида марганца. По данным по низкотемпературной адсорбции азота удельная площадь поверхности композита монооксид марганца/углерод MnO/С равна 42.7 м /г, преимущественный диаметр пор равен 34 нм, объем мезопор составляет 0.3 см /г.

Пример 3. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты С4Н6О6, приготовленный растворением в 25 мл воды 0.2814 г винной кислоты, что соответствует молярному соотношению перманганат калия : винная кислота = 1:0.75. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 180°С и выдерживают при этой температуре и давлении 15 бар в течение 15 мин при постоянном перемешивании со скоростью 200 об/мин. Полученный осадок фильтруют, промывают этанолом, сушат на воздухе при 25°С, а затем отжигают в токе азота при температуре 600°С в течение 1.5 ч. По данным РФА, СЭМ, КР-спектроскопии полученный продукт является композитом MnO/С на основе кубической сингонии моноксида марганца. По данным по низкотемпературной адсорбции азота удельная площадь поверхности композита монооксид марганца/углерод MnO/С равна 42.7 м2/г, преимущественный диаметр пор равен 34 нм, объем мезопор составляет 0.3 см3/г.

Таким образом, авторами предлагается способ получения композита монооксид марганца/углерод MnO/С с большим объемом мезопор, равным 0.3 см3/г, достаточно высокими значениями удельной площади поверхности без использования экологически вредных соединений. Кроме того, значительно сокращена длительность процесса (не более 2.5 ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монооксида марганца | 2022 |

|

RU2784041C1 |

| Способ получения нанопорошка оксида марганца Mn3O4 | 2023 |

|

RU2813907C1 |

| Способ получения композита MnO/C | 2022 |

|

RU2792622C1 |

| Способ получения триоксида марганца γ-MnO | 2022 |

|

RU2777826C1 |

| Способ получения композита ортованадат лития/углерод | 2018 |

|

RU2683094C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| Способ получения композита триоксид ванадия/углерод | 2020 |

|

RU2747772C1 |

| Способ получения наночастиц дельта-MnO | 2024 |

|

RU2826355C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

Изобретение относится к получению композита монооксид марганца/углерод MnO/C, который может быть использован в качестве эффективного анодного материала литий-ионных источников тока, катодного материала цинк-ионных источников тока. Способ получения указанного композита включает обработку в гидротермальных условиях реакционной смеси, содержащей водный раствор смеси источника марганца и источника углерода, с последующим фильтрованием, промывкой, сушкой и отжигом в токе инертной атмосферы. В качестве источника марганца используют перманганат калия KMnO4, а в качестве источника углерода – винную кислоту C4H6O6 при мольном соотношении перманганат калия : винная кислота = 1:(0,75÷2,5). Гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2,45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100-300 об/мин при температуре 160-200°С и давлении 10-20 бар в течение 5-20 мин. Отжиг проводят при температуре 490-650°С в атмосфере азота. Изобретение позволяет получить композит монооксид марганца/углерод МnO/C с большим объемом мезопор без использования экологически вредных соединений, сократить длительность процесса. 4 ил., 3 пр.

Способ получения композита монооксид марганца/углерод MnO/С, включающий обработку в гидротермальных условиях реакционной смеси, содержащей водный раствор смеси источника марганца и источника углерода, с последующим фильтрованием, промывкой, сушкой и отжигом в токе инертной атмосферы, отличающийся тем, что в качестве источника марганца используют перманганат калия KMnO4, а в качестве источника углерода используют винную кислоту C4H6O6 при соотношении компонентов (моль): перманганат калия : винная кислота = 1:(0,75÷2,5), при этом гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2,45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100-300 об/мин при температуре 160-200°С и давлении 10-20 бар в течение 5-20 мин, а отжиг проводят при температуре 490-650°С в атмосфере азота.

| FU W | |||

| et al., Engineering MnO/C microsphere for enhanced lithium storage, Journal of Alloys and Compounds, 2021, v | |||

| Наконечник для брандспойта | 1911 |

|

SU861A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| CN 104993143 A, 21.10.2015 | |||

| CN 109817948 A, 28.05.2019 | |||

| CN 103050679 B, 03.12.2014. | |||

Авторы

Даты

2023-02-28—Публикация

2022-05-12—Подача