Изобретение относится к способу получения композитов в мелкодисперсном состоянии, в частности композита диоксид молибдена/углерод MoO2/C, который может быть использован в качестве эффективного анодного материала литиевых источников тока.

Известен способ получения композита диоксид молибдена/углерод MoO2/C, включающий четыре стадии. На первой стадии получают оксид графена обработкой природного графита окислителем (перманганатом калия KMnO4 или хлоратом калия KClO3) в 98%-ном растворе серной кислоты H2SO4 в присутствии нитрата натрия NaNO3 при 20-120оС в течение 1–5 ч с последующей фильтрацией, промывкой и сушкой продукта при 50оС в течение 36 ч. На второй стадии проводят гомогенизацию графитсодержащей водной суспензии с помощью ультразвукового воздействия мощностью 500 Вт в течение 2–7 ч. На третьей стадии к полученной суспензии при интенсивном перемешивании сначала добавляют 12-фосформолибденовую кислоту H2PMo12O40, а затем один из предложенных восстановителей (гидразин гидрат N2H4⋅H2O, борогидрат натрия NaBH4 или аскорбиновую кислоту C6H8O6). Перемешивание проводят с использованием ультразвука в течение 30 мин мощностью 500 Вт, а затем механически со скоростью 800 об/мин. На четвертой стадии реакционную массу отжигают при температуре 400–800оС в течение 2–8 ч. По данным рентгенофазового анализа (РФА) полученный композит MoO2/C индексируется как смесь двух кристаллических структур диоксида молибдена: моноклинной (JCPDS 65-5787) и гексагональной модификации (JCPDS 50-0739) (Патент CN 104347877, МПК B82Y 30/00, H01G 11/36, H01M 4/583, 2015 год).

Недостатком известного способа является сложность, многостадийность и длительность процесса, обусловленная необходимостью предварительной активации графита с использованием ультразвукового оборудования, а также использование в качестве компонентов реакционной смеси сильно ядовитых гидразина гидрата N2H4⋅H2O и борогидрата натрия NaBH4, имеющих I класс опасности. Кроме того, гидразин гидрат является взрывоопасным соединением. Использование в качестве источника молибдена фосформолибденовой кислоты не позволяет получить композит MoO2/C на основе только одной кристаллографической модификации диоксида молибдена.

Известен способ получения композита диоксид молибдена/углерод MoO2/C путем разложения органо-неорганического прекурсора. В известном способе к водному раствору, содержащему анилин C6H5NH2 и парамолибдат аммония (NH4)6Mo7O24⋅4H2O, при перемешивании добавляют по каплям 1М раствор соляной кислоты HCl до установления рН раствора равного 4-5. Реакцию ведут в масляной бане при температуре 50оС в течение 5–10 ч с последующей промывкой этанолом и сушкой на воздухе в течение 1 дня образовавшегося осадка. В результате образуется органо-неорганический прекурсор белого цвета состава Mo3O10(C6H8N)2⋅2H2O. Затем продукт подвергают нагреву в атмосфере аргона при температуре 500оС в течение 5 ч. Согласно РФА полученный композит индексируется как диоксида молибдена моноклинной сингонии (JCPDS 65-1273). По данным сканирующей электронной микроскопии (СЭМ) композит MoO2/C образован частицами с морфологией нанопроволоки длиной несколько мкм и шириной 80–120 нм (Q. Gao, L. Yang, X. Lu, J. Mao, Y. Zhang, Y. Wu, Y. Tang, Synthesis, characterization and lithium-storage performance of MoO2/carbon hybrid nanowires // J. Mater. Chem. 2010. V. 20. P. 2807–2812).

Недостатком известного способа является использование ядовитого и пожароопасного анилина, оказывающего негативное воздействие на центральную нервную и кровеносную систему и относящегося ко второму классу опасности. Предельно допустимая концентрация анилина в воздухе рабочей зоны составляет 0.3 мг/м3.

Известен способ получения композита диоксид молибдена/углерод MoO2/C, включающий растворение в воде при перемешивании парамолибдата аммония (NH4)6Mo7O24⋅4H2O и аскорбиновой кислоты C6H8O6. Затем помещают реакционную смесь в автоклав и осуществляют гидротермальную обработку при температуре 180оС в течение 6–48 часов. После чего продукт промывают водой, этанолом и сушат при 80оС. Согласно СЭМ полученный композит образован частицами размером 15-25 нм (B. Liu, X. Zhao, Y. Tian, D. Zhao, C. Hu, M. Cao. A simple reduction process to synthesize MoO2/C composites with cage-like structure for high performance lithium-ion batteries // Phys. Chem. Chem. Phys. 2013. V. 5. P. 8831-8837).

Недостатком известного способа является длительность процесса (до 48 ч), а также его сложность, обусловленная использованием автоклавного оборудования.

Известен способ получения композита диоксид молибдена/углерод MoO2/C с использованием этиленгликоля C2H4(OH)2 как источника углерода. В известном способе порошок молибдена растворяют в 15%-ном растворе пероксида водорода Н2О2. Затем к раствору пероксомолибдата добавляют этиленгликоль. Полученную реакционную массу подвергают двухступенчатому нагреву. Первоначально - гидротермально в автоклаве при температуре 200оС в течение 24 ч, а затем отжиг ведут при 500оС в течение 5 ч в атмосфере азота. Согласно СЭМ полученный композит образован слабоагломерированными частицами размером 10 нм (L. Zhou, H.B. Wu, Z. Wang, X.W.(D.) Lou. Interconnected MoO2 nanocrystals with carbon nanocoating as high-capacity anode materials for lithium-ion batteries // ACS Appl. Mater. Interfaces 2011. V. 3. P. 4853–4857).

Недостатком известного способа является использование ядовитого и горючего этиленгликоля, относящегося к третьему классу опасности, а также длительность процесса (до 29 ч) и его сложность, обусловленная использованием автоклавного оборудования.

Наиболее близким к предлагаемому способу является способ получения композита диоксид молибдена/углерод MoO2/C, в котором порошок молибдена Мо растворяют при охлаждении в 30%-ном растворе пероксида водорода Н2О2. Полученный реакционный раствор разбавляют до концентрации 0.1 М, а затем загружают в автоклав и выдерживают в гидротермальных условиях при температуре 180оС в течение 24 ч. Полученный осадок фильтруют, промывая водой. На второй стадии с помощью ультразвука α-MoO3 диспергируют в воде, затем добавляют глюкозу C6H12O6 и этанол C2H5OH. Полученную реакционную массу загружают в автоклав, выдерживают при температуре 180оС в течение 15 ч, затем фильтруют, промывают, сушат в вакууме при 70оС. Конечный продукт отжигают в атмосфере аргона при температуре 600оС в течение 5 ч. По данным рентгенофазового анализа состав полученного продукта индексируется как MoO2 моноклинной сингонии (JCPDS 65-1273). Согласно просвечивающей (ПЭМ) и сканирующей электронной микроскопии (СЭМ) частицы MoO2/C имеют морфологию наноремней шириной ~300 нм (L. Yang, L. Liu, Y. Zhu, X. Wang, Y. Wu. Preparation of carbon coated MoO2 nanobelts and their high performance as anode materials for lithium ion batteries // J. Mater. Chem. 2012. V. 22. P. 13148–13152) (прототип).

Недостатками известного способа являются многостадийность, а также длительность процесса (до 44 ч) и его сложность, обусловленная использованием автоклавного оборудования.

Таким образом, перед авторами стояла задача разработать более простой и технологичный способ получения композита диоксид молибдена/углерод, позволяющий также сократить длительность процесса.

Поставленная задача решена в предлагаемом способе получения композита диоксид молибдена/углерод состава MoO2/C, включающем растворение порошка металлического молибдена в пероксиде водорода с последующим добавлением углеродсодержащего агента, сушку и отжиг в инертной атмосфере, в котором в качестве углеродсодержащего агента используют винную кислоту, вводимую в молярном соотношении молибден:винная кислота = 1:0.75÷2, а отжиг ведут при температуре 490-550оС в течение 1-2 часов.

В настоящее время из патентной и научно-технической литературы не известен способ получения композита диоксид молибдена/углерод MoO2/C с использованием в качестве углеродсодержащего реагента винной кислоты в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что композит диоксид молибдена/углерод MoO2/C может быть получен простым и технологичным способом при условии использования винной кислоты C4H6O6, являющейся источником углерода. Видимо, это объясняется тем, что винная кислота, относящаяся к оксикарбоновым кислотам, отличается наличием не только двух карбоксильных групп (О=С-ОН), свойственных для всех карбоновых кислот, но и двух гидроксильных групп (С-ОН), свойственных для спиртов. Это позволяет указанному реагенту проявлять свойства, характерные как для кислот (диссоциация), так и для спиртов, участвуя в окислительно-восстановительных реакциях. При этом, как показали экспериментальные исследования, происходит мягкое восстановление ионов молибдена(VI) до молибдена(IV). Кроме того, проведение синтеза в условиях жидкофазного взаимодействия химических ингредиентов обеспечивает равномерное формирование оксидной и углеродной составляющих композита.

Исследования, проведенные авторами, позволили установить, что для получения композита состава MoO2/C в случае использования углеродной компоненты в твердом состоянии (в виде графена, мезопористого углерода, графина или какой-либо другой аллотропной модификации углерода) невозможно достичь равномерного распределения углерода на поверхности частиц диоксида молибдена. Использование авторами в качестве реакционной смеси водного раствора винной кислоты C4H6O6, как источника углерода, и полученного при взаимодействии пероксида водорода и металлического молибдена раствора пероксомолибденовой кислоты H2MoO5, как источника молибдена, позволяет осуществлять жидкофазный синтез, и вводить углерод в состав композита in situ. Кроме того, проведение реакции взаимодействия между пероксомолибденовой кислотой H2MoO5 и винной кислотой C4H6O6 в растворе дополнительно способствует гомогенизации конечного продукта. Формирование кристаллической структуры композита MoO2/C завершается термолизом реакционной массы в инертной атмосфере. Такой подход к осуществлению процесса получения композита MoO2/C обеспечивает простоту и технологичность его выполнения, а также надежность равномерного распределения углеродной составляющей композита. Гомогенное диспергирование углерода в композите предотвращает агрегацию частиц конечного продукта, увеличивает проводимость системы, что в конечном итоге повышает стабильность работы различных устройств, изготовленных на основе композита диоксид молибдена/углерод как материала.

Авторами экспериментальным путем было установлено, что существенным фактором, определяющим состав и структуру конечного продукта является использование молибдена и винной кислоты в молярном соотношении молибден:винная кислота = 1:0.75÷2. При уменьшении молярного соотношения исходных компонентов реакционной массы (содержание винной кислоты по отношению к молибдену меньше, чем 0.75) в продуктах реакции наблюдается в качестве примеси триоксид молибдена MoO3. При увеличении молярного соотношения исходных компонентов реакционной массы (содержание винной кислоты по отношению к молибдену больше чем 2) дополнительно с основной фазой MoO2/C образуются оксиды молибдена с переменной валентностью, так называемые фазы Магнели, общей формулы MonO2n-1. Также при снижении температуры термолиза менее 490оС или при повышении ее выше 550оС в конечном продукте появляются примесные фазы оксидов молибдена. Кроме того, при повышении температуры термолиза наблюдается агломерация частиц и уменьшение содержания углерода в композите MoO2/C.

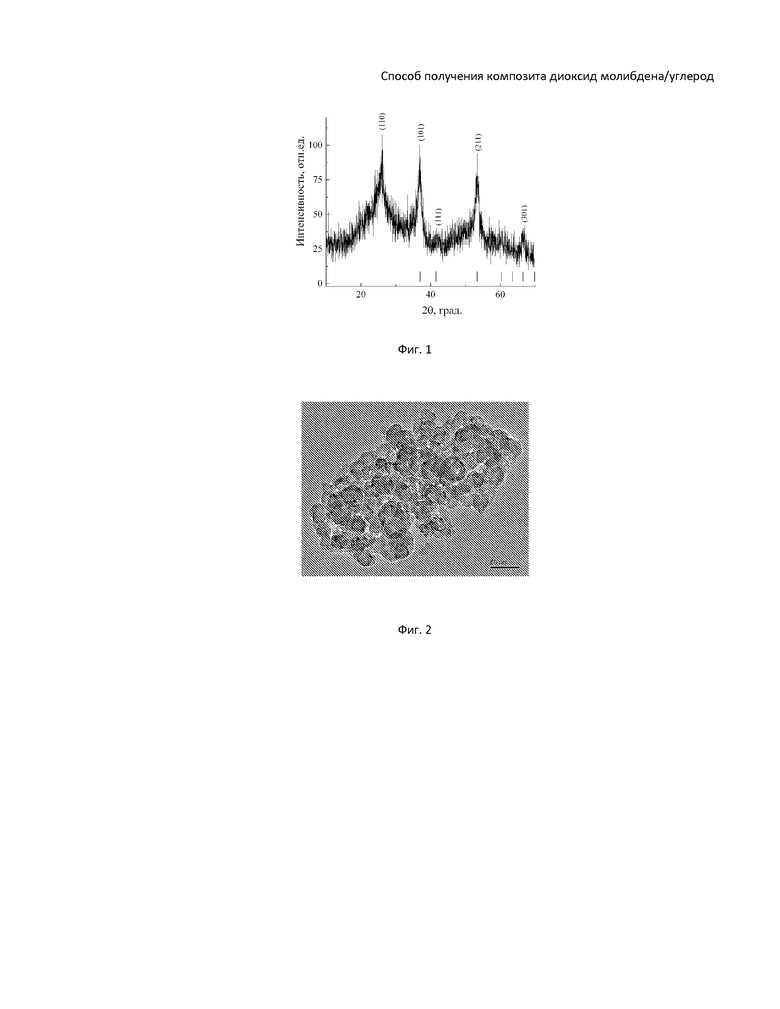

На фиг. 1 представлена экспериментальная рентгенограмма композита диоксид молибдена/углерод MoO2/C и позиции дифракционных линий на теоретической дифрактограмме диоксида молибдена MoO2.

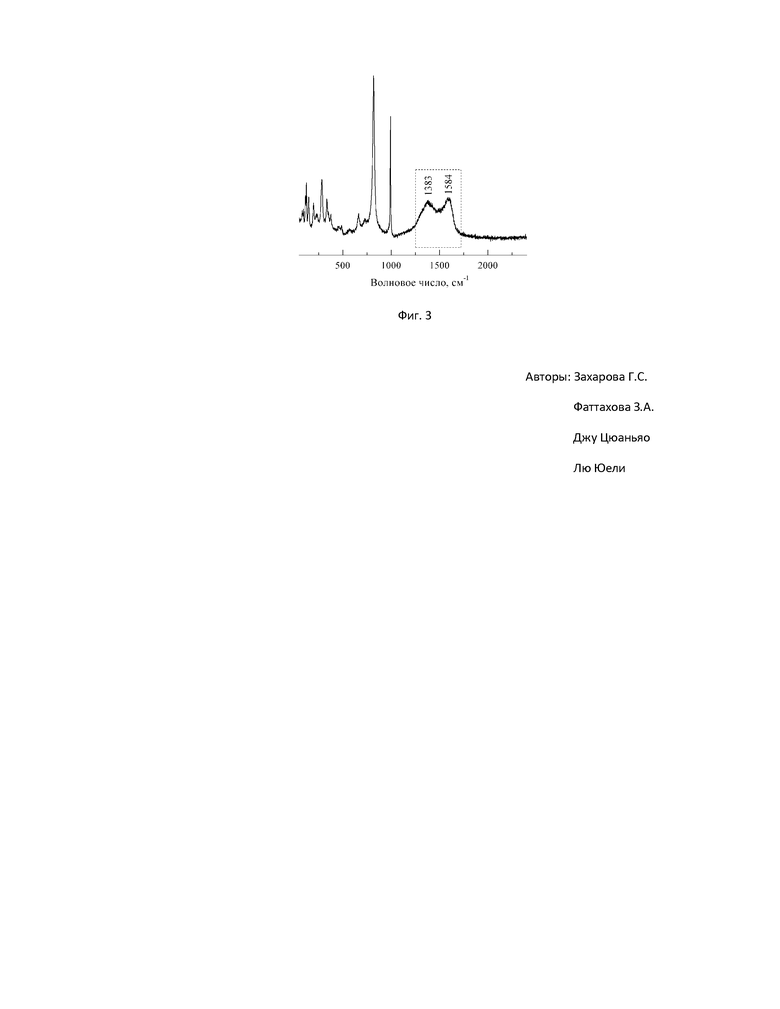

На фиг. 2 приведено изображение композита диоксид молибдена/углерод MoO2/C с шарообразной морфологией частиц, полученное на просвечивающем электронном микроскопе (ПЭМ) высокого разрешения.

На фиг. 3 представлен КР-спектр композита диоксид молибдена/углерод MoO2/C.

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок молибдена Mo и растворяют его в 30%-ном пероксиде водорода H2O2 до получения прозрачного раствора желтого цвета. К полученному раствору при перемешивании добавляют порошок винной кислоты C4H6O6, взятой в молярном соотношении молибден:винная кислота = 1:0.75÷2. Перемешивание ведут до полного растворения винной кислоты. Полученный раствор синего цвета сушат на воздухе при температуре 50-60оС в течение 1-4 ч. Затем гомогенную смесь отжигают в токе инертного газа (азота или аргона) при температуре 490-550оС в течение 1-2 ч. Аттестацию полученного продукта проводят с помощью рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ) и КР-спектроскопии. Содержание углерода в композите определяли термогравиметрическим методом. По данным РФА полученный порошок является композитом диоксид молибдена/углерод MoO2/C на основе моноклинной структуры диоксида молибдена MoO2 с параметрами элементарной ячейки a = 5.606 Å, b = 4.859 Å, c = 5.537 Å и β = 119.37о (фиг. 1). Согласно ПЭМ частицы MoO2/C имеют морфологию шаров диаметром 15-20 нм (фиг. 2). Наличие свободного углерода в композите диоксид молибдена/углерод MoO2/C подтверждается КР-спектроскопией (фиг. 3). На КР-спектре наблюдается G–полоса (graphitic) с частотой 1584 см-1, характеризующая колебания графитоподобной системы sp2–углеродных связей, и D-полоса (disordered) с частотой 1383 см-1, описывающая разупорядоченный углерод в sp3–состоянии. По данным химического анализа концентрация углерода в композите MoO2/C равна 7.4 вес.%.

Пример 1. Берут 1,0 г порошка молибдена Mo и растворяют его в 25 мл 30%-ного раствора пероксида водорода H2O2. К полученному раствору добавляют 1.5645 г винной кислоты C4H6O6 (молярное соотношение молибден:винная кислота = 1 : 1). Полученный раствор сушат на воздухе при температуре 60оС в течение 2 ч. Затем гомогенную смесь помещают печь, нагревают в токе азота до 490оС и выдерживают 2 ч. По данным РФА, ПЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом МоO2/C на основе моноклинной сингонии диоксида молибдена с концентрацией углерода, равной 7.4 вес.%, состоящим из частиц с морфологией шаров диаметром 15-20 нм.

Пример 2. Берут 1,0 г порошка молибдена Mo и растворяют его в 20 мл 30%-ного раствора пероксида водорода H2O2. К полученному раствору добавляют 1.1734 г винной кислоты C4H6O6 (молярное соотношение молибден:винная кислота = 1:0.75). Полученный раствор сушат на воздухе при температуре 60оС в течение 2 ч. Затем гомогенную смесь помещают печь, нагревают в токе азота до 550оС и выдерживают 1 ч. По данным РФА, ПЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом МоO2/C на основе моноклинной сингонии диоксида молибдена с концентрацией углерода, равной 7.4 вес.%, состоящим из частиц с морфологией шаров диаметром 15-20 нм.

Пример 3. Берут 1,0 г порошка молибдена Mo и растворяют его в 15 мл 30%-ного раствора пероксида водорода H2O2. К полученному раствору добавляют 3.1290 г винной кислоты C4H6O6 (молярное соотношение молибден:винная кислота = 1:2). Полученный раствор сушат на воздухе при температуре 60оС в течение 2 ч. Затем гомогенную смесь помещают печь, нагревают в токе азота до 500оС и выдерживают 1 ч. По данным РФА, ПЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом МоO2/C на основе моноклинной сингонии диоксида молибдена с концентрацией углерода, равной 7.4 вес.%, состоящим из частиц с морфологией шаров диаметром 15-20 нм.

Таким образом, авторами предлагается простой и технологичный способ получения композита диоксид молибдена/углерод МоO2/C, позволяющий значительно сократить его длительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ионоселективный материал для определения ионов калия | 2020 |

|

RU2732249C1 |

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

| Способ получения композита монооксид марганца/углерод | 2022 |

|

RU2790818C1 |

| Способ получения композита триоксид молибдена/углерод | 2023 |

|

RU2804364C1 |

| Способ получения композита триоксид ванадия/углерод | 2020 |

|

RU2747772C1 |

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| Способ получения композита MnO/C | 2022 |

|

RU2792622C1 |

| Способ получения композита триоксид ванадия/углерод | 2016 |

|

RU2653020C1 |

| Способ получения композита ортованадат лития/углерод | 2018 |

|

RU2683094C1 |

| Способ получения нанопорошка оксида марганца Mn3O4 | 2023 |

|

RU2813907C1 |

Изобретение относится к способу получения композитов в мелкодисперсном состоянии, в частности композита диоксид молибдена/углерод MoO2/C, который может быть использован в качестве эффективного анодного материала литиевых источников тока. Способ включает растворение порошка металлического молибдена в пероксиде водорода с последующим добавлением углеродсодержащего агента, сушку и отжиг в инертной атмосфере. В качестве углеродсодержащего агента используют винную кислоту, вводимую в молярном соотношении молибден:винная кислота = 1:0,75÷ 2. Отжиг ведут при температуре 490-550°С в течение 1-2 часов. Обеспечивается простой и технологичный способ получения композита диоксид молибдена/углерод МоO2/C, позволяющий значительно сократить длительность процесса. 3 ил., 3 пр.

Способ получения композита диоксид молибдена/углерод, включающий растворение порошка металлического молибдена в пероксиде водорода с последующим добавлением углеродсодержащего агента, сушку и отжиг в инертной атмосфере, отличающийся тем, что в качестве углеродсодержащего агента используют винную кислоту, вводимую в молярном соотношении молибден:винная кислота = 1:0,75÷2, а отжиг ведут при температуре 490-550оС в течение 1-2 часов.

| L.Yang, L.Liu, Y.Zhu, X.Wang, Y.Wu, Preparation of carbon coated MO 2 nanobelts and their high performance as anode materials for lithium ion batteries, Journal of Materials Chemistry, 2012, v.22, p | |||

| Механическая форсунка | 1927 |

|

SU13148A1 |

| CN 104347877 A, 11.02.2015 | |||

| CN 102623677 A, 01.08.2012 | |||

| ТВЕРДЫЙ РАСТВОР НА ОСНОВЕ ОКСИДА МОЛИБДЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ МАГНИТНОГО МАТЕРИАЛА | 2007 |

|

RU2356840C1 |

Авторы

Даты

2018-06-05—Публикация

2017-05-31—Подача