Изобретение относится к способу получения химических соединений в нанодисперсном состоянии, в частности оксида марганца Mn3O4, который может быть использован в качестве эффективного электродного материала литий- (Akhtar M.S., Bui P.T.M., Li Z.-Y. et al. Impact of porous Mn3O4 nanostructures on the performance of rechargeable lithium ion battery: Excellent capacity and cyclability // Solid State Ionics 2019. V. 336. P. 31-38) и цинк-ионных источников тока (Huang C., Wang Q., Tian G., Zhang D. Oxygen vacancies-enriched Mn3O4 enabling high-performance rechargeable aqueous zinc-ion battery // Mater. Today Phys. 2021. V. 21. 100518), суперконденсаторов (Wang Z., Fang J., Hao Y. et al. High-performance Mn3O4 nanomaterials synthesized via a new two-step hydrothermal method in asymmetric supercapacitors // Mater. Sci. Semicond. Proc. 2021. V. 130. 105823), катализатора окисления (Dai Y., Men Y., Wang J. et al. Tailoring the morphology and crystal facet of Mn3O4 for highly efficient catalytic combustion of ethanol // Colloids Surf. A: Physicochem. Eng. Asp. 2021. V. 627. 127216), а также в качестве антибактериального и противоопухолевого препарата (Shaik M.R., Syed R., Adil S.F. et al. Mn3O4 nanoparticles: Synthesis, characterization and their antimicrobial and anticancer activity against A549 and MCF-7 cell lines // Saudi J. Biol. Sci. 2021. V. 28. P. 1196-1202).

Известен способ получения оксида марганца Mn3O4, включающий растворение в воде одной из солей марганца концентрацией 8.0 - 8.2 кг/м3 (кристаллогидратов нитрата марганца или хлорида марганца, сульфата марганца), мочевины, цитрата натрия дигидрата и полиакрилата натрия в массовом соотношении 1: (1.5 ÷ 1.8): (5 ÷ 5.5): (0.9 ÷ 1.1). Реакционную массу нагревают при 85 - 90ºС, перемешивая, в течение 1.5 - 3 ч. Затем реакционную смесь помещают в автоклав и осуществляют гидротермальную обработку при температуре 200°С в течение 6 - 8 ч. Полученный осадок состава MnCO3 центрифугируют, промывают водой, сушат, а затем водную суспензию MnCO3 с концентрацией основного вещества 1.5 - 2.0 кг/м3 вновь подвергают автоклавной обработке при температуре 200 - 220°С в течение 18 - 28 ч. Полученный осадок Mn3O4 отделяют центрифугированием и сушат методом лиофилизации. По данным сканирующей электронной микроскопии (СЭМ), порошок Mn3O4 образован частицами октаэдрической формы, поверхность которых является гладкой, без видимых дефектов и шероховатости (Патент CN109502649; МПК С01G 45/02; 2019 год).

Недостатком известного способа является многостадийность и длительность процесса (25.5 часов и более). Дополнительно, образование хорошо окристаллизованного MnCO3 в качестве промежуточного продукта в процессе синтеза Mn3O4 создает условия для формирования конечного продукта с преимущественным размером пор более 50 нм (микропоры) и, следовательно, с низкими значениями объема пор и удельной поверхности.

Известен способ получения оксида марганца Mn3O4, включающий добавление при перемешивании к водному раствору ацетата марганца концентрацией 01. - 0.3 % раствора гидроксида натрия до установления щелочной среды с последующим нагреванием реакционной смеси на масляной бане при температуре 70 - 100°С в течение 4 - 12 ч. В результате образуется коричневого осадок, который центрифугируют, промывают водой, спиртом и сушат при температуре 80°С. Затем полученный осадок подвергают нагреву при температуре 200 - 400°С в течение 1 - 3 ч. По данным СЭМ, Mn3O4 образован частицами размером ~100 нм и толщиной 20 нм (Патент CN 106430317; МПК B82Y 40/00, C01G 45/02; 2017 год).

Недостатком известного способа является невысокое значение удельной поверхности конечного продукта за счет агломерации частиц, возникающей при дополнительном нагреве образца при температуре 200 - 400°С, проводимой с целью получения кристаллического Mn3O4.

Известен способ получения оксида марганца Mn3O4, включающий добавление к водному раствору хлорида марганца тетрагидрата концентрацией 20 - 100 г/л и поливинилпирролидона концентрацией 25 - 150 г/л гидроксида натрия в молярном соотношении MnCl2·4H2O: NaOH = 1: (1 ÷ 4). Реакцию ведут при температуре 80 - 100°С в течение 2 - 6 ч с образованием светло-коричневого осадка, который затем центрифугируют, промывают водой и абсолютным этанолом. По данным СЭМ, оксид марганца Mn3O4 образован сильно агломерированными сферическими частицами диаметром 60 - 90 нм (Патент CN 106477634; МПК B82Y 30/00, B82Y 40/00, C01G 45/02; 2017 год).

Недостатком известного способа являются невысокие значения удельной поверхности, обусловленные образованием сильно агломерированных частиц за счет использования в процессе синтеза поливинилпирролидона, являющегося водорастворимым полимером, способствующим сшивке первичных наночастиц в агломераты.

Известен способ получения оксида марганца Mn3O4, включающий добавление по каплям к 0.167 - 0.333 М раствору хлорида марганца тетрагидрата MnCl2·4H2O или ацетата марганца тетрагидрата Mn(CH3COO)2·4H2O смеси, состоящей из пероксида водорода H2O2 и гидроксида аммония NH4OH, в молярном соотношении 1: (0.25 ÷ 3): (1 ÷3). Реакционную смесь помещают на водяную баню, нагревая до температуры 60 - 100°С при перемешивании в течение 1 - 3 ч, герметизируют и обрабатывают ультразвуком в течение 10 - 120 мин, а затем выдерживают в течение 24 - 48 ч. Полученный Mn3O4 промывают, сушат при температуре 60 - 120°С в течение 10 - 15 ч. Выход целевого продукта составляет не менее 96%. По данным СЭМ, Mn3O4 образован наночастицами размером 50 нм (Патент CN106006747; МПК B82Y 30/00, С01G 45/02; 2016 год).

Недостатком известного способа является длительность процесса (35 часов и более), использование большого количества исходных реагентов, а также присутствие примесей в конечном продукте (до 4%).

Наиболее близким способом является способ получения оксида марганца Mn3O4, включающий гидротермальную обработку в автоклаве водного раствора перманганата калия KMnO4, приготовленного при массовом соотношении KMnO4: H2O = 1: (25 ÷ 40), с добавлением формамида CH3NO при объемном соотношении CH3NO: H2O = 2: (1 ÷ 3) при температуре 100 - 180°С в течение 2 - 24 ч с последующим отделением образовавшегося осадка, его промывкой водой, этанолом и сушкой при 50 - 90°С. Согласно данным просвечивающей электронной микроскопии, порошок Mn3O4 образован полыми частицами квадратной формы (Патент CN 105439205; МПК С01G 45/02; 2016 год). (прототип)

Недостатком известного способа является низкие значения удельной поверхности за счет наличия полых частиц квадратной формы, имеющих совершенную огранку и гладкую поверхность. Кроме того, использование формамида, обладающего общетоксичным, эмбриотоксичным и канцерогенным действием и отнесенным к токсичным веществам 2 класса опасности.

Таким образом, перед авторами стояла задача разработать способ получения наноразмерного оксида марганца Mn3O4, обеспечивающий высокие значения удельной поверхности за счет увеличения объема пор и отсутствия агломерации частиц, а также позволяющий исключить использование токсичных соединений в процессе синтеза.

Поставленная задача решена в предлагаемом способе получения нанопорошка оксида марганца Mn3O4, включающем обработку в гидротермальных условиях реакционной смеси, содержащей водный раствор перманганата калия KMnO4 и органического соединения, с последующим фильтрованием, промывкой и сушкой, в котором в качестве органического соединения используют винную кислоту C4H6O6 при соотношении компонентов, моль: перманганат калия: винная кислота = 2:1, а гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2.45 ГГц и мощностью 15 - 20 Вт при постоянном перемешивании со скоростью 100 - 300 об/мин при температуре 160 - 200°С и давлении 10 - 20 бар в течение 5 - 20 мин.

В настоящее время из патентной и научно-технической литературы не известен способ получения наноразмерного оксида марганца Mn3O4 с использованием в качестве исходного реагента винной кислоты в предлагаемых авторами условиях.

Экспериментальные исследования, проведенные авторами, позволили выявить возможность использования винной кислоты C4H6O6, которая, как двухосновная карбонильная кислота, содержит две карбоксильные группы (СООН), сочетающие в себе две функциональные группы: карбонил (>C=O) и гидроксил (-ОН). Это позволяет указанному реагенту проявлять свойства, характерные как для кислот, подвергаясь электролитической диссоциации, так и для спиртов, участвуя в окислительно-восстановительных реакциях как мягкий восстановитель. При этом, как показали, экспериментальные исследования, происходит восстановление ионов марганца(VII) до марганца (II, III). Дополнительно, гидроксильная группа, легко отщепляя водород, превращается в активный свободный радикал, участвуя в формировании конечного продукта в нанодисперсном состоянии за счет термолиза образовавшегося промежуточного координационного соединения в условиях гидротермально-микроволновой обработки.

Проведение синтеза под воздействием микроволнового излучения в гидротермальных условиях позволяет увеличить скорость кристаллизации промежуточных аморфных фаз за счет гомогенного зародышеобразования по механизму «растворение - кристаллизация», что также обеспечивает, как и непрерывное перемешивание реакционной массы, уменьшение степени агломерации частиц и, следовательно, увеличение удельной поверхности и объема пор оксида марганца Mn3O4 с мезопористой структурой. В итоге повышается качество конечного продукта, способствуя стабильности его работы в различных электрохимических устройств, как материала.

Существенным фактором, определяющим структуру и морфологию конечного продукта, является соблюдение заявляемых параметров процесса. Так, при уменьшении молярного соотношения исходных компонентов реакционной массы (перманганат калия: винная кислота меньше, чем 2), мощности ниже 15 Вт, давлении менее 10 бар, температуры гидротермальной обработки микроволновым излучением ниже 160°С, времени менее 5 мин и скорости перемешивания ниже 100 об/мин в конечном продукте наблюдается появление в качестве примесей оксидов марганца MnO, Mn2O3 и углеродсодержащих композитов на их основе. При повышении молярного соотношения исходных компонентов реакционной массы (перманганат калия: винная кислота больше, чем 2), мощности более 20 Вт, давлении выше 20 бар и температуры выше 200°С и скорости перемешивания более 300 об/мин в конечном продукте появляются наблюдается появление в качестве примесей оксида марганца MnO2.

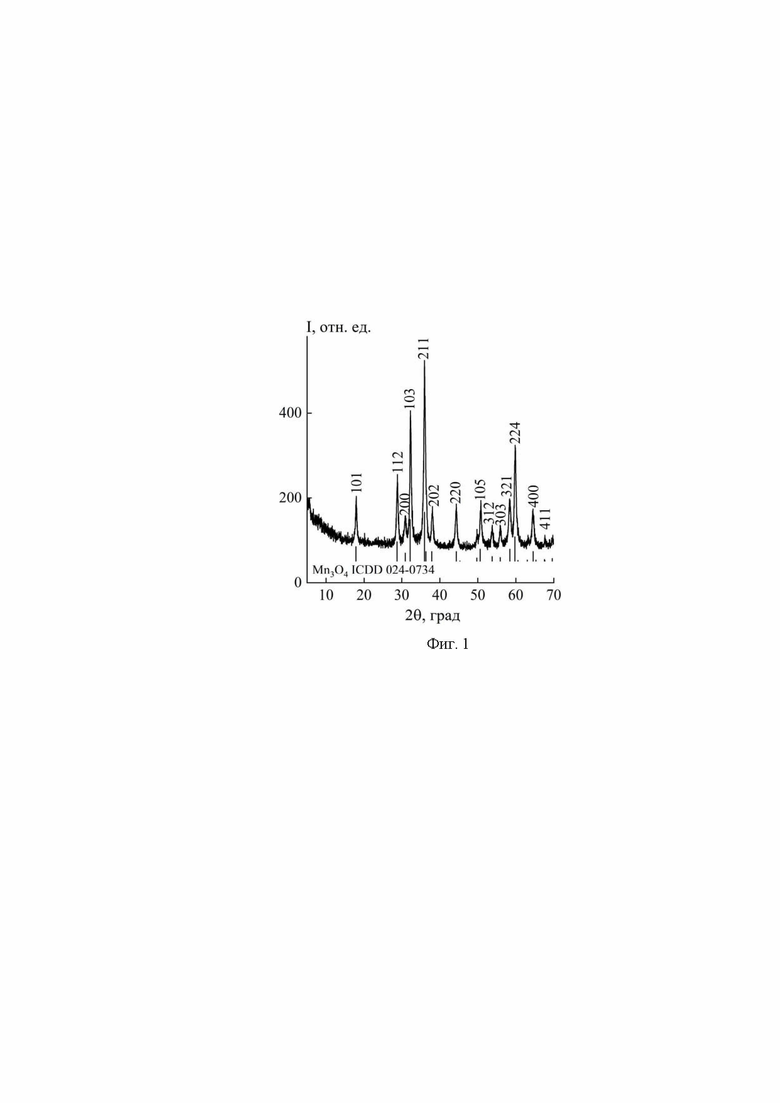

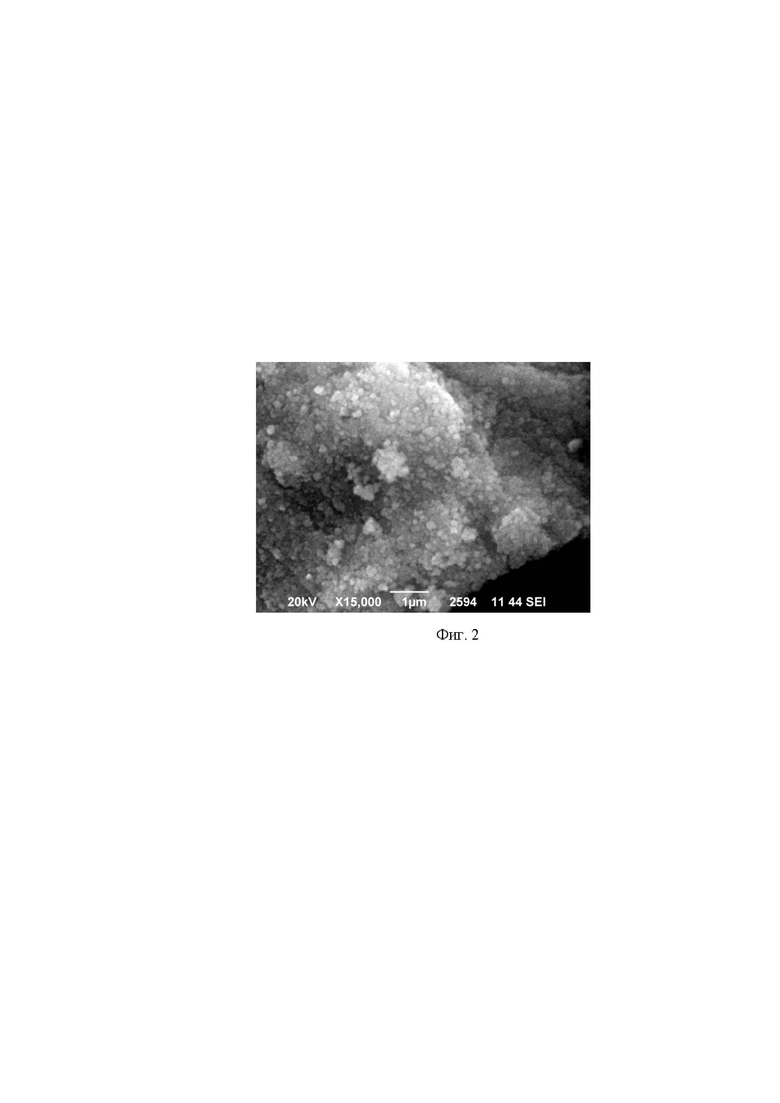

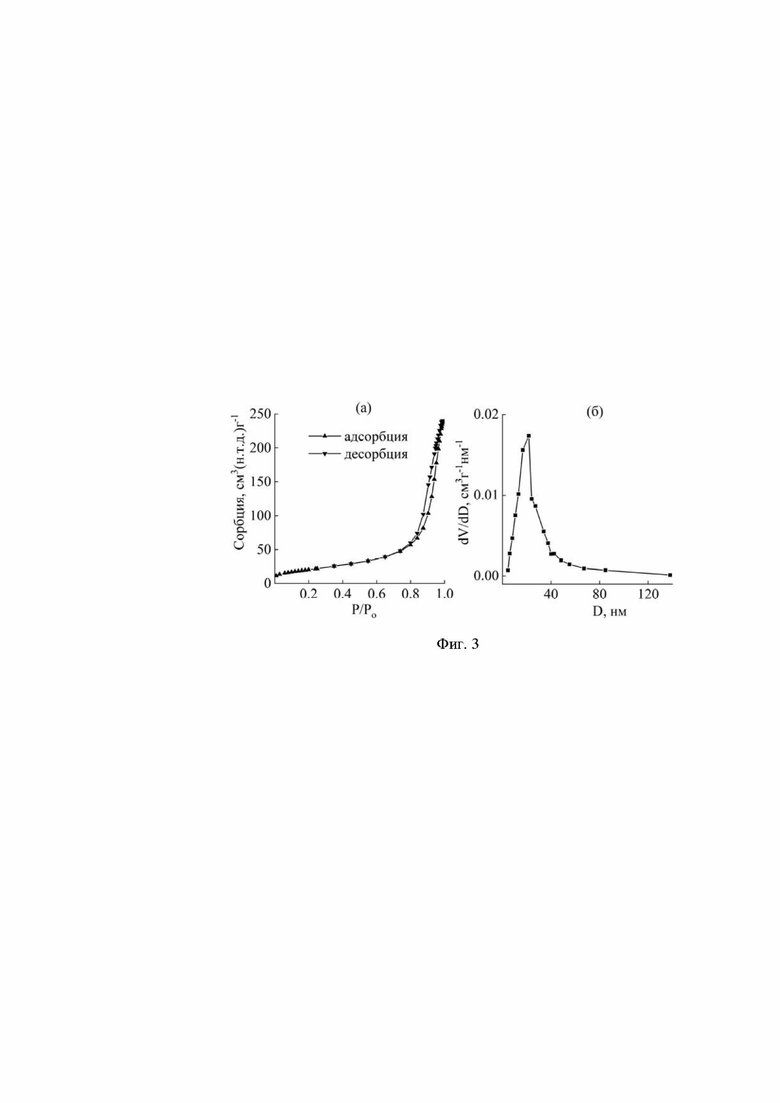

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок перманганата калия KMnO4 и растворяют при перемешивании в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты C4H6O6, приготовленный растворением в 25 мл воды винной кислоты взятой в молярном соотношении перманганат калия: винная кислота = 2: 1. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 - 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160 - 200°С и выдерживают при этой температуре и давлении 10 - 20 бар в течение 5 - 20 мин при постоянном перемешивании со скоростью 100 - 300 об/мин. Полученный осадок фильтруют, промывают водой и сушат на воздухе при 25°С. Аттестацию полученного продукта проводят с помощью РФА и СЭМ. Удельную поверхность и пористость материала определяли методом Брунауэра-Эммета-Теллера (БЭТ) по низкотемпературной адсорбции азота. По данным РФА полученный оксид марганца Мn3О4 кристаллизуется в тетрагональной сингонии с параметрами элементарной ячейки a = 5.7817 Å, c = 9.3188 Å, V = 311.51 Å3 (фиг. 1). Средний размер кристаллитов Мn3О4, рассчитанный с использованием уравнения Шеррера, составляет 16.8 нм. Согласно СЭМ, размер частиц Мn3О4 равен 55 - 70 нм (фиг. 2). Величина удельной поверхности Мn3О4 составляет 75 м2/г. Для Мn3О4 характерно мономодальное распределение пор с преобладанием мезопор размером 22 нм и объемом пор 0.37 см3/г (фиг. 3).

На фиг. 1 представлена рентгенограмма Мn3О4.

На фиг. 2 приведено изображение наночастиц Мn3О4, полученное на сканирующем электронном микроскопе.

На фиг. 3. представлены кривые сорбции/десорбции и зависимость дифференциального распределения пор по их размерам для Мn3О4.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты C4H6O6, приготовленный растворением в 25 мл воды 0.1876 г винной кислоты, что соответствует молярному соотношению перманганат калия: винная кислота = 2: 1. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 200°С и выдерживают при этой температуре и давлении 20 бар в течение 5 мин при постоянном перемешивании со скоростью 100 об/мин. Полученный осадок фильтруют, промывают водой и сушат на воздухе при 25°С. По данным РФА полученный продукт имеет состав Мn3О4 тетрагональной сингонии с параметрами элементарной ячейки a = 5.7817 Å, c = 9.3188 Å, V = 311.51 Å3 и средним размером кристаллитов, равным 16.8 нм. Согласно СЭМ, размер наночастиц Мn3О4 равен 55 - 70 нм. По данным низкотемпературной адсорбции азота удельная поверхность Мn3О4 составляет 75 м2/г, преимущественный диаметр пор и их объем равен 22 нм и 0.37 см3/г соответственно.

Пример 2. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты C4H6O6, приготовленный растворением в 25 мл воды 0.1876 г винной кислоты, что соответствует молярному соотношению перманганат калия: винная кислота = 1: 0.5. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160°С и выдерживают при этой температуре и давлении 15 бар в течение 20 мин при постоянном перемешивании со скоростью 200 об/мин. Полученный осадок фильтруют, промывают водой и сушат на воздухе при 25°С. По данным РФА полученный продукт имеет состав Мn3О4 тетрагональной сингонии с параметрами элементарной ячейки a = 5.7817 Å, c = 9.3188 Å, V = 311.51 Å3 и средним размером кристаллитов, равным 16.8 нм. Согласно СЭМ, размер наночастиц Мn3О4 равен 55 - 70 нм. По данным низкотемпературной адсорбции азота удельная поверхность Мn3О4 составляет 75 м2/г, преимущественный диаметр пор и их объем равен 22 нм и 0.37 см3/г соответственно.

Пример 3. Берут 0.395 г порошка перманганата калия KMnO4 и растворяют его в 25 мл воды. К полученному раствору при перемешивании добавляют водный раствор винной кислоты C4H6O6, приготовленный растворением в 25 мл воды 0.1876 г винной кислоты, что соответствует молярному соотношению перманганат калия: винная кислота = 2:1. Полученную гомогенную реакционную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 180°С и выдерживают при этой температуре и давлении 10 бар в течение 15 мин при постоянном перемешивании со скоростью 300 об/мин. Полученный осадок фильтруют, промывают водой и сушат на воздухе при 25°С. По данным РФА полученный продукт имеет состав Мn3О4 тетрагональной сингонии с параметрами элементарной ячейки a = 5.7817 Å, c = 9.3188 Å, V = 311.51 Å3 и средним размером кристаллитов, равным 16.8 нм. Согласно СЭМ, размер наночастиц Мn3О4 равен 55 - 70 нм. По данным низкотемпературной адсорбции азота удельная поверхность Мn3О4 составляет 75 м2/г, преимущественный диаметр пор и их объем равен 22 нм и 0.37 см3/г соответственно.

Таким образом, авторами предлагается способ получения наноразмерного оксида марганца Мn3О4, обеспечивающий получение высоких значений удельной поверхности за счет наличия мезопористой структуры с высоким объемом пор и отсуствия агломерации частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композита монооксид марганца/углерод | 2022 |

|

RU2790818C1 |

| Способ получения триоксида марганца γ-MnO | 2022 |

|

RU2777826C1 |

| Способ получения композита MnO/C | 2022 |

|

RU2792622C1 |

| Способ получения монооксида марганца | 2022 |

|

RU2784041C1 |

| Способ получения микросфер оксида железа FeO | 2021 |

|

RU2762433C1 |

| Способ получения наносфер оксида железа (III) | 2019 |

|

RU2713594C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| Способ получения композита ортованадат лития/углерод | 2018 |

|

RU2683094C1 |

| Способ получения триоксида молибдена h-MoO | 2023 |

|

RU2799648C1 |

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

Изобретение относится к химической промышленности и может быть использовано при изготовлении эффективных электродных материалов литий- и цинк-ионных источников тока, суперконденсаторов, катализаторов окисления, а также антибактериальных и противоопухолевых препаратов. Готовят реакционную смесь, содержащую водный раствор перманганата калия KMnO4 и органического соединения, в качестве которого используют винную кислоту C4H6O6, при их мольном отношении 2 : 1. Приготовленную реакционную смесь подвергают гидротермальной обработке при температуре 160 - 200°С и давлении 10 - 20 бар в течение 5 - 20 мин в условиях микроволнового излучения с частотой 2,45 ГГц и мощностью 15 - 20 Вт при постоянном перемешивании со скоростью 100 - 300 об/мин. Образовавшийся осадок фильтруют, промывают и сушат. Полученные частицы нанопорошка оксида марганца Mn3O4 характеризуются высокой удельной поверхностью – 75 м2/г, мономодальным распределением пор с преобладанием мезопор размером 22 нм, объём которых составляет 0,37 см3/г, при отсутствии агломерации частиц. 3 ил., 3 пр.

Способ получения нанопорошка оксида марганца Mn3O4, включающий обработку в гидротермальных условиях реакционной смеси, содержащей водный раствор перманганата калия KMnO4 и органического соединения, с последующим фильтрованием, промывкой и сушкой, отличающийся тем, что в качестве органического соединения используют винную кислоту C4H6O6 при соотношении компонентов, моль: перманганат калия : винная кислота = 2 : 1, а гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2,45 ГГц и мощностью 15 - 20 Вт при постоянном перемешивании со скоростью 100 - 300 об/мин при температуре 160 - 200°С и давлении 10 - 20 бар в течение 5 - 20 мин.

| CN 105439205 A, 30.03.2016 | |||

| Способ получения композита монооксид марганца/углерод | 2022 |

|

RU2790818C1 |

| Способ получения композита MnO/C | 2022 |

|

RU2792622C1 |

| CN 106006747 A, 12.10.2016 | |||

| CN 106430317 A, 22.02.2017 | |||

| CN 106477634 A, 08.03.2017 | |||

| CN 109502649 A, 22.03.2019 | |||

| MINGYAN GAO et al, Synthesis of temperature-dependent Mn3O4 nanowires for asymmetric supercapacitor cell, J | |||

| of Appl | |||

| Electrochem., 2020, 50:767-777 | |||

Авторы

Даты

2024-02-19—Публикация

2023-08-02—Подача