Изобретение относится к технологии материалов, а именно, к технологии керамических материалов, и может быть использовано при изготовлении керамических изделий различной формы из циркониевой керамики.

Известен способ спекания циркониевой керамики [1], заключающийся в том, что порошковый материал на основе диоксида циркония компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку до температуры от 1300 до 1350°С электронным излучением, выдерживают под действием излучения при этой температуре в течение не менее 20 минут, при этом температуру компакта контролируют, измеряя температуру одной из его сторон.

Полученная керамика имеет относительно невысокий уровень равномерности механических характеристик по объему полученного образца. Это обусловлено неравномерностью нагрева компакта во время спекания вследствие возникающего дисбаланса тепловых потоков между поверхностью, на которую воздействует электронное излучение, и противоположной стороной. Последняя нагревается за счет теплопередачи через объем компакта от поверхности, на которую воздействует электронное излучение.

Известен способ спекания керамики [2], взятый за прототип, заключающийся в том, что что порошковый материал на основе диоксида циркония компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку электронным излучением до температуры от 1300 до 1350°С, выдерживают под действием излучения при этой температуре в течение 20 мин. Во время нагрева и выдержки в нагретом состоянии постоянно измеряют температуру компакта со стороны воздействия электронного излучения и с противоположной. Обеспечивают разницу измеряемых температур не более 5оС регулировкой дозы электронного излучения, попадающего на компакт, посредством изменения положения плоской заслонки из тугоплавкого материала, размещенной между источником электронного излучения и компактом, устанавливая при этом заслонку в вертикальное или горизонтальное положение. Недостаток такого устройства состоит в невозможности прогрева центральной части компакта, закрытой во время облучения заслонкой, имеющей все же конечную толщину. Вследствие этого возможен неравномерный прогрев именно центральной части и получения керамики неоднородной по твердости.

Цель настоящего изобретения состоит в обеспечении однородности нагрева изделий из технической керамики при сохранении высокой скорости спекания.

Цель изобретения достигается тем, что сначала скомпактированное керамическое изделие помещают в вакуумную камеру, где создается остаточное давление в интервале 5-20 Па. Керамическое изделие размещают на подложке из тугоплавкого материала. Затем одну сторону изделия и подложку облучают электронным пучком до температуры спекания от 1300 до 1350°С. Во время нагрева и выдержки в нагретом состоянии постоянно измеряют температуру компакта со стороны воздействия электронного излучения и с противоположной. Обеспечивают разницу измеряемых температур не более 5оС регулировкой дозы электронного излучения, попадающего на компакт и подложку, посредством изменения режима сканирования поверхности изделия и подложки электронным пучком по кругу и растру.

Сканирование по кругу позволяет прогревать керамическое изделие за счет теплового излучения со стороны подложки. Сканирование по растру позволяет прогревать керамическое изделие за счет электронного пучка непосредственно попадающего на поверхность изделия.

Проведение процесса спекания при давлении в вакуумной камере, равном 5ч20 Па, исключает накопление электрического заряда на керамическом изделии, поскольку заряд стекает на стенки камеры через плазму, образующуюся вдоль траекторий пучка. В свою очередь, отсутствие накопления заряда позволяет избежать торможения электронного пучка и дает возможность передавать энергию пучка спекаемому изделию. При давлениях меньших 5 Па не удается эффективно снимать заряд, вследствие чего возможно торможение электронного пучка и, следовательно, снижение энергии, передаваемой спекаемому изделию. При давлениях более 20 Па вероятность электрического пробоя ускоряющего промежутка электронного источника существенно возрастает. Это, в свою очередь, не позволяет формировать электронный пучок требуемой мощности и конфигурации для нагрева керамики до температуры спекания. Указанная совокупность и последовательность операций позволяет достичь цели изобретения - обеспечения однородности нагрева изделий из технической керамики при сохранении высокой скорости спекания.

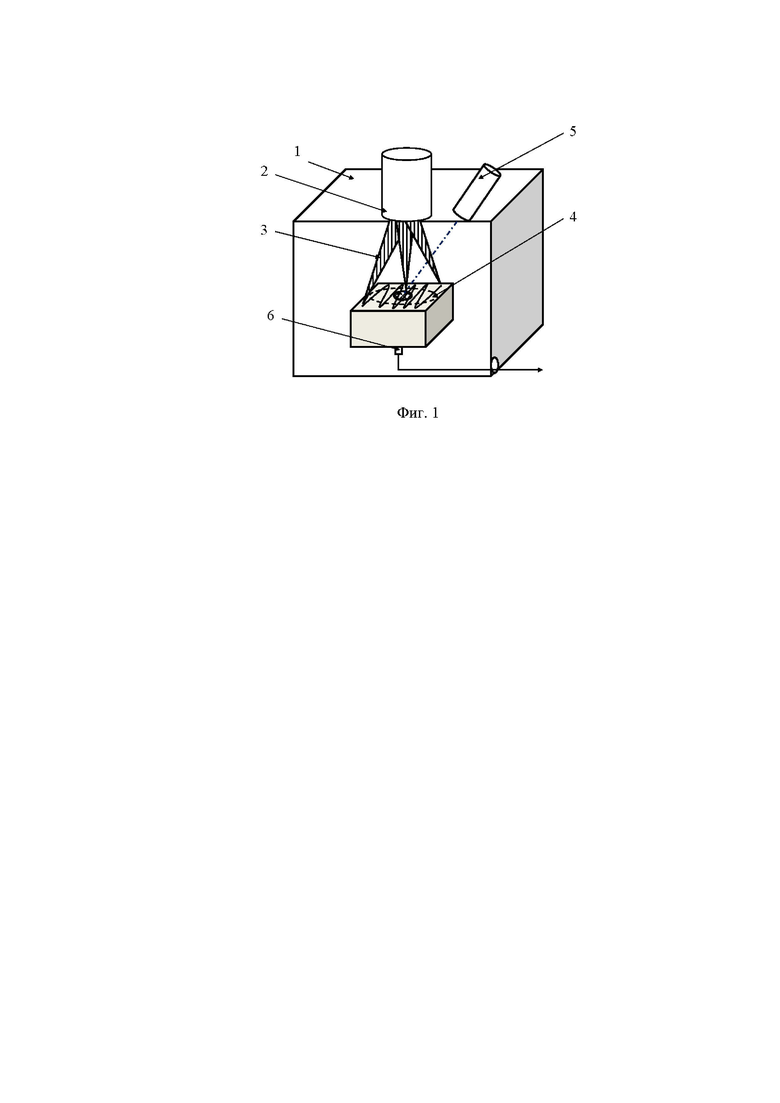

На фиг.1 показана схема способа спекания изделий из технической керамики, где 1 – вакуумная камера, 2 – плазменный электронный источник, 3 – электронный пучок, 4 – форма развертки электронного пучка, 5 – пирометр, 6 – термопара

Для испытаний был взят образец керамики из спрессованного порошка диоксида циркония, стабилизированного оксидом иттрия. Размеры образца: диаметр 10 мм, толщина 3 мм. Образец был установлен на подложку из графита. Диаметр подложки в два раза превышал диаметр образца. Подложку с образцом помещали в вакуумную камеру 1, оснащенную плазменным электронным источником 2, после чего камеру откачивали механическим форвакуумным насосом АВЗ-20. Напуском воздуха в камеру устанавливали давление 5,5-6 Па, а затем включали плазменный электронный источник. На первом этапе параметры электронного пучка 3 в течение 30 минут увеличивали: ток – от 0,02 до 0,1 А, энергия – от 5 до 11 кэВ. Режим развертки 4 электронного пучка по поверхности образца и подложки комбинировали таким образом, чтобы поддерживать перепад температур между стороной образца непосредственно облучаемой электронным пучком и противоположной не более 5 градусов. Температуру облучаемой стороны измеряли дистанционно с помощью инфракрасного пирометра 5, температуру обратной стороны с помощью платина-платинородиевой термопары 6. К концу первого этапа образец разогревался до температуры 1320 0С и на втором этапе выдерживалась в таком состоянии в течение 20 минут. На третьем этапе ток и энергию электронного пучка в течение 30 минут снижали до 0,02 А и 5 кэВ, соответственно, затем источник выключали, а образец остужали в вакууме в течение 30 минут. После этого образец извлекали из камеры и производили измерения его размеров и характеристик. Размеры образца после спекания составили: диаметр 9 мм, толщина 2,4 мм. Рассчитанная плотность составила 95% от максимально возможной для испытуемого материала. Оцененный по наблюдению в сканирующем электронном микроскопе размер зерна составил 0,5-0,6 мкм, что дает основания характеризовать структуру керамики как субмикронную. Трещины на поверхности и срезе образца не наблюдались, что позволяет говорить о равномерном прогреве и спекании.

Использованные источники

1. Гынгазов С.А., Франгульян Т.С., Гореев А.К., Климов А.С. О возможности спекания циркониевой керамики пучком низкоэнергетических электронов // Известия вузов. Физика. - 2011 - Т. 54 - №. 1/3 - С.355-359.

2. Гынгазов С.А. Способ получения циркониевой керамики. Патент РФ. №2506247 от 10.02.2014. Заявка №2012142625/03 от 05.10.2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2012 |

|

RU2506247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2019 |

|

RU2735791C1 |

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ДИЭЛЕКТРИЧЕСКОЙ КЕРАМИКИ | 2012 |

|

RU2516532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| СПОСОБ СПЕКАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВОЗДЕЙСТВИЯ ИНТЕНСИВНОГО МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2592293C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КОРОНОК ИЗ ДИОКСИДА ЦИРКОНИЯ | 2016 |

|

RU2631104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ МОСТОВ | 2016 |

|

RU2648853C2 |

| Способ изготовления люминофора для визуализаторов мощного ИК-излучения | 2023 |

|

RU2838172C1 |

Изобретение относится к технологии материалов, а именно, к технологии керамических материалов, и может быть использовано при изготовлении керамических изделий различной формы из циркониевой керамики. Порошковый керамический материал компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку электронным излучением до температуры спекания от 1300 до 1350 °С, выдерживают под действием излучения при этой температуре в течение 20 мин, при этом контролируют температуру компакта со стороны воздействия электронного излучения и с противоположной стороны. Обеспечение разницы измеряемых температур не более 5оС осуществляют регулировкой дозы электронного излучения, попадающего на компакт, при этом регулировка дозы электронного излучения осуществляется посредством изменения режима сканирования поверхности компакта и подложки электронным пучком по кругу и растру. Приведенная последовательность операций позволяет обеспечить однородность нагрева изделий из технической керамики при сохранении высокой скорости спекания. 1 ил.

Способ спекания изделий из циркониевой керамики, заключающийся в том, что порошковый керамический материал компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку электронным излучением до температуры спекания от 1300 до 1350°С, выдерживают под действием излучения при этой температуре в течение 20 мин, при этом контролируют температуру компакта со стороны воздействия электронного излучения и с противоположной стороны, обеспечивают разницу измеряемых температур не более 5оС регулировкой дозы электронного излучения, попадающего на компакт и подложку, отличающийся тем, что регулировка дозы электронного излучения осуществляется изменением режима сканирования поверхности компакта и подложки электронным пучком по кругу и растру.

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2012 |

|

RU2506247C1 |

| СПОСОБ ПОСЛОЙНОГО ЭЛЕКТРОННО-ЛУЧЕВОГО СПЕКАНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2015 |

|

RU2627796C2 |

| Амортизатор | 1985 |

|

SU1252567A1 |

| EP 2926925 A2, 07.10.2015 | |||

| DE 102018127678 A1, 09.05.2019. | |||

Авторы

Даты

2022-11-23—Публикация

2022-04-12—Подача