Изобретение относится к области машиностроения, преимущественно к способам термического упрочнения изделий порошковой металлургии, в частности к изделиям из однокарбидных твердых сплавов, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием.

Известен способ термической обработки изделий из карбидсодержаших твердых сплавов с помощью закалки [Лошак М.Г. Прочность и долговечность твердых сплавов. - Киев: Наукова думка, 1984. - 218 с.], при котором температура закалки всегда выбирается ниже температуры эвтектики компонентов твердого сплава: монокарбида вольфрама и цементирующей кобальтовой связки. Недостатками известного способа являются малая степень упрочнения режущих пластин из твердых сплавов и низкая стойкость их к воздействию ударных нагрузок.

Наиболее близким к заявляемому способу является способ термической обработки твердосплавного изделия, включающий спекание твердосплавного изделия и охлаждение, отличающийся тем, что спекание проводят при температуре 1650°С, затем осуществляют вакуумный отпуск с нагревом до температуры 1050°С-1250°С и выдержкой 1 час, а охлаждение проводят вместе с печью в течение 4 часов [RU 2534670 C1, B22F 3/24,10.12. 2014].

Недостатками известного способа являются:

- использование дорогостоящего оборудования и длительность процесса термообработки;

- низкая стойкость режущих пластин из твердых сплавов к воздействию ударных нагрузок.

Заявляемое изобретение направлено на увеличение степени упрочнения и стойкости к воздействию ударных нагрузок.

Техническим результатом предлагаемого изобретения является повышение стойкостных свойств однокарбидных твердых сплавов введением старения однокарбидных твердых сплавов после спекания, что увеличивает стойкость однокарбидных твердых сплавов.

Техническая задача решается тем, что способ получения пластины из твердого сплава ВК8 для режущего инструмента, включающий обеспечение спеченной из твердого сплава ВК8 пластины, ее охлаждение и термическую обработку, отличающийся тем, что обеспечивают спеченную из твердого сплава ВК8 при температуре 1350-1450°С пластину, которую после охлаждения подвергают термической обработке путем старения в графитовом тигле в засыпке графита ГК-1 при температуре 550-650°С и выдержке 60-180 мин.

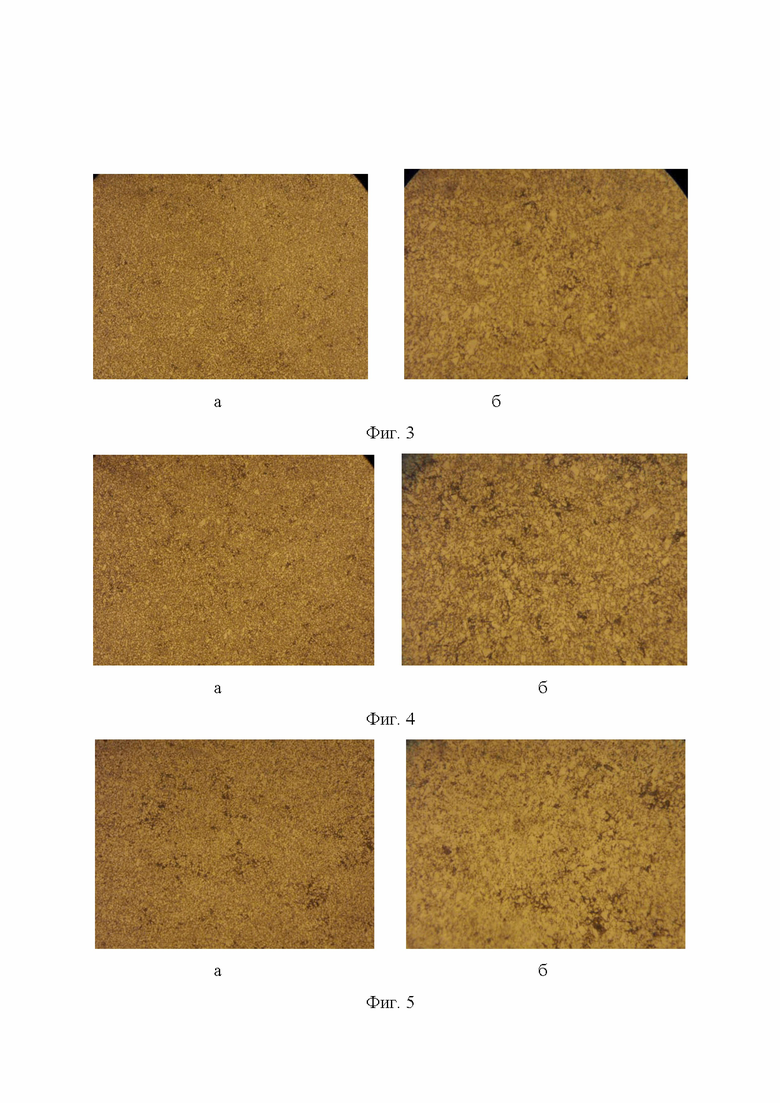

Для пояснения способа на фиг.1 показан внешний вид твердосплавной пятигранной пластины ВК8, увеличение 1:1, на фиг.2 показан график изменения твердости твердосплавных штабиков ВК8 в зависимости от температуры старения, на фиг.3 показана микроструктура твердого сплава ВК8 после старения при температуре 550°С, 1455НV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280, на фиг.4 - микроструктура твердого сплава ВК8 после старения при температуре 600°С, 1492НV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280, на фиг. 5 - микроструктура твердого сплава ВК8 после старения при температуре 650°С, 1485 НV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280.

Способ осуществляют следующим образом:

До и после старения штабиков и пластин твердого сплава ВК8 были определены размеры: ширина, высота и длина, твердость и предел прочности при изгибе (таблица 1, 2 и фиг.2).

Результаты исследований на данном этапе показали, что старение эффективно проводить для сплава ВК8. С повышением температуры предел прочности повышается, а твёрдость остаётся примерно на том же уровне. Лучший режим старения при температуре 600°С. Прочность увеличилась примерно на 15 %.

После проведения старения твёрдого сплава ВК8 при различных температурах были приготовлены шлифы и изучены микроструктуры при различных увеличениях.

Характеристика исследуемых образцов после нагрева старения в гарфитовом тигле, в засыпке графита ГК-1 приведены в таблице 3.

Результаты исследований на данном этапе показали, что старение эффективно проводить для сплава ВК8. С повышением температуры предел прочности повышается, а твёрдость остаётся примерно на том же уровне. Лучший режим старения при температуре 600°С. Прочность увеличилась примерно на 15 %.

После проведения старения твёрдого сплава ВК8 при различных температурах были приготовлены шлифы и изучены микроструктуры при различных увеличениях.

Увеличение температуры старения с 550°С до 650°С привело к увеличению растворимости карбида вольфрама в кобальте для сплава ВК8. Микроструктура твердого сплава ВК8 после старения при температуре 550°С, 1455НV, износ 0,02 мм, фиг.3. Микроструктура твердого сплава ВК8 после старения при температуре 600°С, 1492НV, износ 0,02 мм, фиг.4. Микроструктура твердого сплава ВК8 после старения при температуре 650°С, 1485НV, износ 0,02 мм фиг.5, а - увеличение 640, б - увеличение 1280).

Влияние температуры старения на износ поверхности (таблица 4) твёрдого сплава ВК8 изучен в следующей серии экспериментов. Резание проводилось на токарном станке 16К20, точение осуществлялось по заготовке из ст45, ∅нар=200 мм, отверстие по центру с ∅внут=22 мм торцевым точением от центра к периферии: частота вращения n=400 об/мин, глубина t = 1 мм, подача s =0,1 мм/об. С повышением температуры старения с 550°С до 650°С снизился в 3 раза износ по задней грани твёрдого сплава ВК8 с 0,06 до 0,02 мм.

материала

прочности при изгибе, МПа

НV

Проанализировали результаты проведённых экспериментальных работ по повышению физико-механических и эксплуатационных свойств твёрдых сплавов групп ВК в сравнение с прототипом приведены в таблице 5. Была проведена термообработка старением в графитовом стакане, в засыпке графита марки ГК1 при температуре 550°С, 600°С, 650°С. Твёрдость практически не изменилась и осталась в интервале 1450-1490 HV, предел прочности повысился от 10 до 15 %, износ уменьшился в 2 - 4 раза, коэффициент стойкости (определяли как отношение износостойкости до и после старения) увеличился в 2-4 раза.

НV

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ ВОЛЬФРАМОВОЙ (ВК) И ТИТАНО-ВОЛЬФРАМОВОЙ (ТК) ГРУПП | 2013 |

|

RU2528539C1 |

| Способ обработки спеченного твердого сплава Т15К6 термоциклированием | 2021 |

|

RU2758706C1 |

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| Способ обработки режущих пластин из твердого сплава Т15К6 | 2022 |

|

RU2784901C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2534670C1 |

| Способ термической обработки режущих пластин из твердого сплава Т5К10 | 2021 |

|

RU2759107C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВОЛЬФРАМОКОБАЛЬТОВЫХ ТВЕРДЫХ СПЛАВОВ | 1991 |

|

RU2026158C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

Изобретение относится к области машиностроения, в частности к получению пластин из твердого сплава ВК8 для режущего инструмента, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием. Способ получения пластины из твердого сплава ВК8 для режущего инструмента включает обеспечение спеченной из твердого сплава ВК8 пластины, ее охлаждение и термическую обработку. Обеспечивают спеченную из твердого сплава ВК8 при температуре 1350-1450°С пластину, которую после охлаждения подвергают термической обработке путем старения в графитовом тигле в засыпке графита ГК-1 при температуре 550-650°С и выдержке 60-180 мин. Обеспечивается увеличение износостойкости пластины из твердого сплава ВК8 для режущего инструмента. 5 ил., 5 табл.

Способ получения пластины из твердого сплава ВК8 для режущего инструмента, включающий обеспечение спеченной из твердого сплава ВК8 пластины, ее охлаждение и термическую обработку, отличающийся тем, что обеспечивают спеченную из твердого сплава ВК8 при температуре 1350-1450°С пластину, которую после охлаждения подвергают термической обработке путем старения в графитовом тигле в засыпке графита ГК-1 при температуре 550-650°С и выдержке 60-180 мин.

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2534670C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ ВОЛЬФРАМОВОЙ (ВК) И ТИТАНО-ВОЛЬФРАМОВОЙ (ТК) ГРУПП | 2013 |

|

RU2528539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2631548C1 |

| CN 106367653 A, 01.02.2017 | |||

| CN 106191612 A, 07.12.2016. | |||

Авторы

Даты

2022-11-30—Публикация

2022-03-25—Подача