Изобретение относится к области машиностроения, преимущественно к способам термического упрочнения изделий порошковой металлургии, в частности к изделиям твердых сплавов, применяемым для изготовления режущего и бурового оборудования.

Известен способ термической обработки изделий из карбидсодержаших твердых сплавов с помощью закалки [Лошак М.Г. Прочность и долговечность твердых сплавов. - Киев: Наукова думка, 1984. - 218 с.], при котором температура закалки всегда выбирается ниже температуры эвтектики компонентов твердого сплава: монокарбида вольфрама и цементирующей кобальтовой связки. Недостатками известного способа являются малая степень упрочнения режущих пластин из твердых сплавов и низкая стойкость их к воздействию ударных нагрузок.

Наиболее близким к заявляемому способу является способ термической обработки спеченных твердых сплавов, включающий закалку и отпуск, отличающийся тем, что, с целью повышения режущих свойств сплавов, закалку и отпуск осуществляют в две стадии, включающий нагрев до 1050° С -1150° С, выдержка 3-4 минуты и охлаждение в масле и отпуск при 550° С - 650° С, затем вторичная закалка при 950° С -1050° С, а отпуск при 350° С -450 ° С [Авторское свидетельство SU 614889 заяв. 15.12.75, опубл.15.07.78. Бюл. № 26. С.И.Богодухов, С.С. Кипарисов, Ю.П. Юдковский (прототип)].

Таким образом, выбор повторного нагрева до 950-1050 ° С и отпуска при 350° С - 450 ° С обусловлен тем, что при превышении этого температурного интервала увеличивается хрупкость твердого сплава и происходит выкрашивание режущей кромки, а при нагреве до температуры ниже 950-1050 ° С не прослеживается повышения прочности твердого сплава. Недостатками известного способа являются:

- относительно малая степень упрочнения режущих пластин из твердых сплавов:

- низкая стойкость режущих пластин из твердых сплавов.

Заявляемое изобретение направлено на увеличение степени упрочнения и стойкости к воздействию ударных нагрузок.

Техническим результатом предлагаемого изобретения является повышение стойкостных свойств твердых сплавов введением термоциклирования твердых сплавов после спекания, что увеличивает стойкость твердых сплавов.

Техническая задача решается тем, что способ термической обработки твердых сплавов, включающий закалку и отпуск отличающийся тем, что подогрев, закалку и отпуск проводят в три цикла: подогрев при температуре от 870 °С ± 15 °С, выдержка 3±1 минуты, закалка при температуре 1150±25 °С, выдержка 3±1 минуты, с последующим отпуском при температуре при 780±15 ° С, выдержка 3±1 минуты, и охлаждение на воздухе, подогрев при температуре от 870± 15 °С, выдержка 3±1 минуты, закалка при температуре 1150± 25 °С, выдержка 3±1 минуты, с последующим отпуском при температуре при 780±15 ° С, выдержка 3±1 минуты, и охлаждение на воздухе, подогрев при температуре от 870± 15 °С, выдержка 3±1 минуты, закалка при температуре 1150±25 °С, выдержка 3±1 минуты, с последующим отпуском при температуре при 780± 15 ° С, выдержка 3±1 минуты, и охлаждение на воздухе

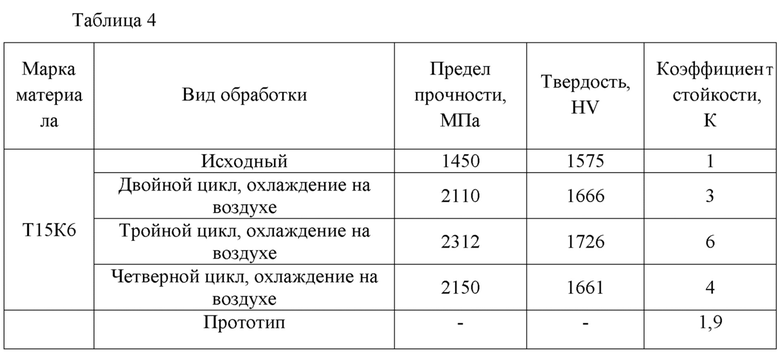

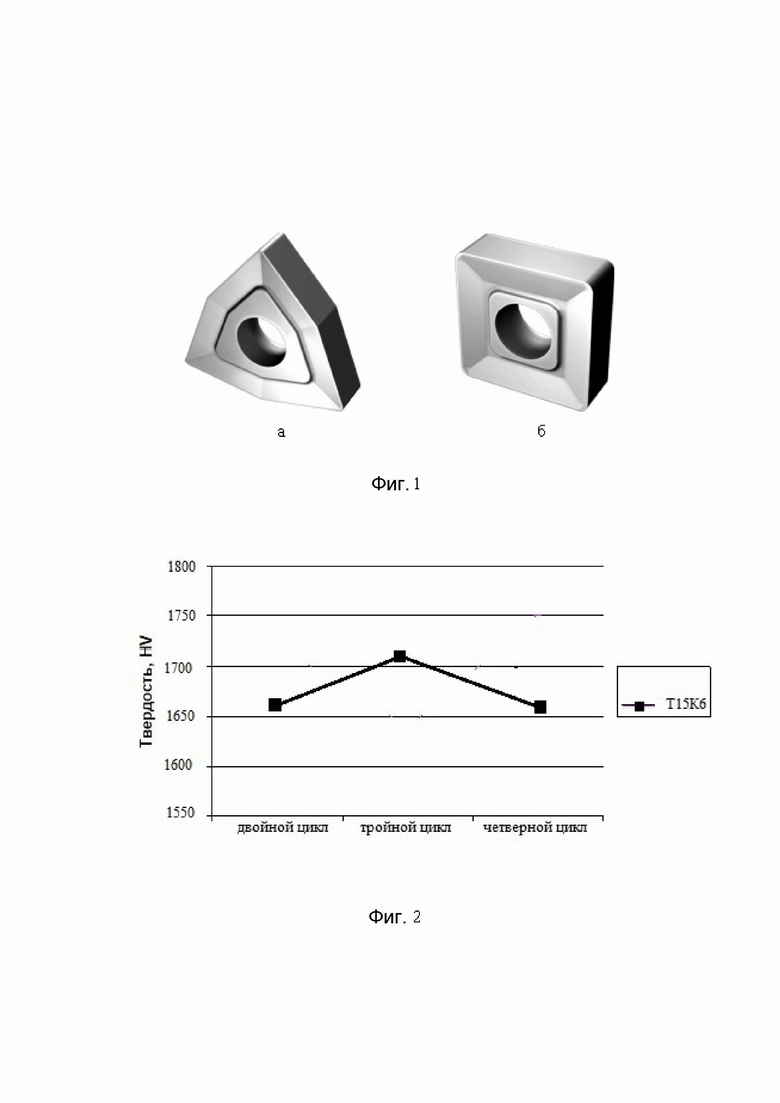

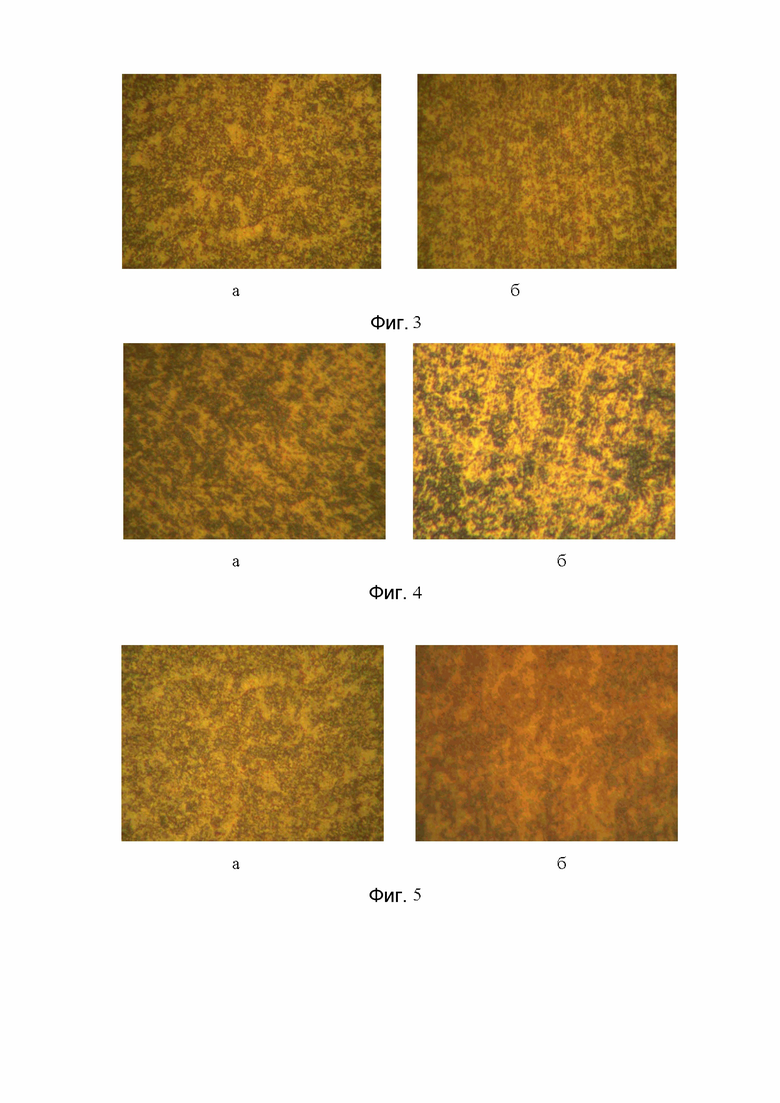

Для пояснения способа на фиг.1 показан внешний вид твердосплавных пластин Т15К6 пластины шестигранной формы с углом 80 градусов с отверстием и стружколомающими канавками (ГОСТ 19048-80) (а) и пластины квадратной формы с отверстием и стружколомающими канавками на одной стороне (ГОСТ 19052-80) (б), на фиг.2 показан график изменения твердости твердосплавных пластин Т15К6 в зависимости от количества раз проведения цикла: путем подогрева при температуре от 870 °С ± 15 °С, выдержки 3±1 минуты, закалки при температуре 1150±25 °С, выдержки 3±1 минуты, с последующим отпуском при температуре при 780±15 ° С, выдержки 3±1 минуты, на фиг.3 показана микроструктура твердого сплава Т15К6 после термоциклирования после двойного цикла (Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870°-3 мин, Тз=1150°-3 мин, Тотп= 870 ° С - 3 мин), 1421НV, износ 0,02 мм., а - увеличение 640, б - увеличение 1280, на фиг.4 - микроструктура твердого сплава Т15К6 после тройного цикла (Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150°С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин), 1339НV, износ 0,02 мм., а - увеличение 640, б - увеличение 1280, на фиг.5- микроструктура твердого сплава Т15К6 после четверного цикла (Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150°С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин, Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин), 1452 НV, а - увеличение 640, б - увеличение 1280.

Способ осуществляют следующим образом:

До и после двойного (Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870°-3 мин, Тз=1150°-3 мин, Тотп= 870 ° С - 3 мин), тройного(Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150°С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин), четверного (Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150°С-3 мин, Тотп= 870 ° С - 3 мин; Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин, Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин) цикла нагрева образцов в соляной печи-ванне С-35 и охлаждения на воздухе были определены твердость (таблица 1 и фиг.2).

Таблица 1

Характеристики исследуемых образцов после термоциклирования приведены в таблице 2.

Таблица 2

Результаты исследований на данном этапе показали, что термоциклирование в соляных печах-ваннах эффективно проводить для сплава Т15К6. С увеличением количества циклов твердость остаётся примерно на том же уровне.

После проведения термоциклирования твёрдого сплава Т15К6 были приготовлены шлифы и изучены микроструктуры данного сплава при различных увеличениях.

Твёрдый сплав Т15К6 при увеличении количества циклов (подогрев, закалка, отпуск) меняет свою микроструктуру следующим образом: происходит насыщение кобальтовой связки вольфрамом, которое ведет к увеличению количество тёмной фазы -β-кобальт, что ведёт к повышению твёрдости образцов (фиг.3 Микроструктура твердого сплава Т15К6 после двойного цикла, 1421НV, износ 0,02 мм., фиг.4 Микроструктура твердого сплава Т15К6 после тройного цикла, 1339НV, износ 0,02 мм., фиг.5 Микроструктура твердого сплава Т15К6 после четверного цикла 1452 НV , фиг.6 при температуре 1250 °С, 1392НV, износ 0,14 мм, а - увеличение 640, б - увеличение 1280).

Влияние термоциклирования на износ поверхности (таблица 3) твёрдого сплава Т15К6 изучен в следующей серии экспериментов. Резание проводилось торцевым точением от центра к периферии n= 400, t = 1 час, s =0,1 мм/об. С увеличением количества циклов с 2 до 4 снизился в 5 раз износ задней грани твёрдого сплава Т15К6 с 0,5 до 0,1.

Таблица 3

материала

прочности, МПа

НV

Проанализировали результаты проведённых экспериментальных работ по повышению механических и эксплуатационных свойств твёрдого сплава групп ТК и дали сравнение с прототипом (таблица 4). Была проведена термообработка с нагревом образцов в соляных печах-ваннах С-35: Тпод=870° С-3 мин, Тз=1150° С-3 мин, Тотп= 870 ° С - 3 мин с повторением данного цикла от 2 до 4 раз. Твёрдость практически не изменилась и осталась в интервале 1575 - 1725 HV, предел прочности повысился до 30 %, износ уменьшился в 3 - 6 раз, коэффициент стойкости (определяли как отношение износостойкости до и после термоциклирования) увеличился в 3-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| Способ термической обработки режущих пластин из твердого сплава Т5К10 | 2021 |

|

RU2759107C1 |

| Способ обработки режущих пластин из твердого сплава Т15К6 | 2022 |

|

RU2784901C1 |

| СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2336337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ получения пластины из твердого сплава ВК8 для режущего инструмента | 2022 |

|

RU2784905C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| СПОСОБ ПОДГОТОВКИ СТРУКТУРЫ СТАЛИ К ДАЛЬНЕЙШЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2526341C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ термической обработки сварных соединений | 1979 |

|

SU870459A1 |

Изобретение относится к области машиностроения, преимущественно к способам термического упрочнения изделий порошковой металлургии, в частности к изделиям твердых сплавов, применяемым для изготовления режущего и бурового оборудования. Способ обработки спеченного твердого сплава Т15К6 термоциклированием включает проведение термоциклирования в соляной печи-ванне путем подогрева твердого сплава Т15К6, его закалки и отпуска. Термоциклирование проводят за 3 цикла, причем подогрев твердого сплава Т15К6 осуществляют до температуры от 870±15°С с последующей выдержкой 3±1 мин, закалку осуществляют при температуре 1150±25°С с выдержкой 3±1 мин, а отпуск проводят при температуре 780±15°С с выдержкой 3±1 мин, после чего обработанный сплав охлаждают на воздухе. 5 ил., 4 табл.

Способ обработки спеченного твердого сплава Т15К6 термоциклированием, включающий проведение термоциклирования в соляной печи-ванне путем подогрева твердого сплава Т15К6, его закалки и отпуска, отличающийся тем, что термоциклирование проводят за 3 цикла, причем подогрев твердого сплава Т15К6 осуществляют до температуры от 870±15°С с последующей выдержкой 3±1 мин, закалку осуществляют при температуре 1150±25°С с выдержкой 3±1 мин, а отпуск проводят при температуре 780±15°С с выдержкой 3±1 мин, после чего обработанный сплав охлаждают на воздухе.

| Богодухов С.И | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Заводская лаборатория | |||

| Диагностика материалов | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, СПЕЧЕННЫХ ИЗ ТВЕРДЬ[Х СПЛАВОВ | 0 |

|

SU241017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2631548C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2534670C1 |

| CN 100393902 C, | |||

Авторы

Даты

2021-11-01—Публикация

2021-03-16—Подача