Уровень техники

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится, в общем, к области металлургии, а более конкретно, к процессам для ремонта структурных дефектов в металлической подложке, и даже более конкретно, к ремонту концевой части компонента турбины с помощью композитной предварительно спеченной преформы легированной бором основы.

2. Описание предшествующего уровня техники

[0002] Газовые турбины хорошо известны в области техники. Непрерывным стремлением в области газовых турбин является увеличение термического КПД цикла газовой турбины. Один способ, которым это было совершено, представлен посредством разработки все более устойчивых к температуре материалов, или материалов, которые способны поддерживать свою структурную целостность со временем при высоких температурах. По этой причине, компоненты горячего газового тракта газотурбинных двигателей часто формируются из материалов суперсплавов. Термин «суперсплав» используется в данном документе, как он обычно используется в уровне техники, чтобы ссылаться на очень устойчивый к коррозии и окислению сплав, который проявляет отличную механическую прочность и сопротивление ползучести при температурах, например,> 1000°C.

[0003] Несмотря на их прочность, компоненты из суперсплава в горячем газовом тракте турбинного двигателя подвержены повреждению (дефектам) вследствие долговременного воздействия на них значительных тепловых и механических напряжений. Широко известно, что материалы из суперсплавов находятся среди наиболее трудных для ремонта материалов. Сварка многих суперсплавов, однако, является трудной вследствие склонности этих материалов к развитию усадочных трещин при сварке и образованию трещин при деформационном старении. Таким образом, ремонтные процессы для материалов из суперсплавов, которые устраняют сварку, в то же время поддерживая структурную целостность детали, являются желательными.

Сущность изобретения

[0004] Кратко описанные аспекты настоящего изобретения относятся к способу ремонта участка концевой части компонента турбины, имеющего структурный дефект, и предварительно спеченной преформе (PSP), соответствующей концевой части компонента турбины.

[0005] Раскрытый вариант осуществления направлен на способ для ремонта участка концевой части компонента турбины, имеющего структурный дефект. Способ включает предоставление компонента турбины со структурным дефектом на его участке концевой части и затем удаление поврежденного участка посредством механической обработки или обрезки участка концевой части. Предварительно спеченная преформа (PSP), сконфигурированная для сопряжения с верхней поверхностью оставшегося участка компонента турбины, предоставляется и затем применяется к верхней поверхности. Предварительно спеченная преформа может содержать материал из суперсплава и материал припоя. Объединенные PSP и компонент турбины могут быть подвергнуты процессу пайки, в котором материал припоя плавится и заполняет структурный дефект. PSP содержит первый участок, имеющий первый состав, и второй участок, имеющий второй состав. Способ предоставляет возможность использования бора в материале припоя, чтобы уменьшать температуру, при которой пайка выполняется.

[0006] Дополнительный раскрытый вариант осуществления направлен на предварительно спеченную преформу (PSP), соответствующую концевой части компонента турбины. PSP включает участок бандажной полки концевой части, сконфигурированный, чтобы сопрягаться с верхней поверхностью аэродинамического профиля компонента турбины, и участок со свистящим профилированием концевой части, проходящий радиально от участка бандажной полки концевой части. Участок бандажной полки концевой части включает первый состав, а участок со свистящим профилированием включает второй состав.

Краткое описание чертежей

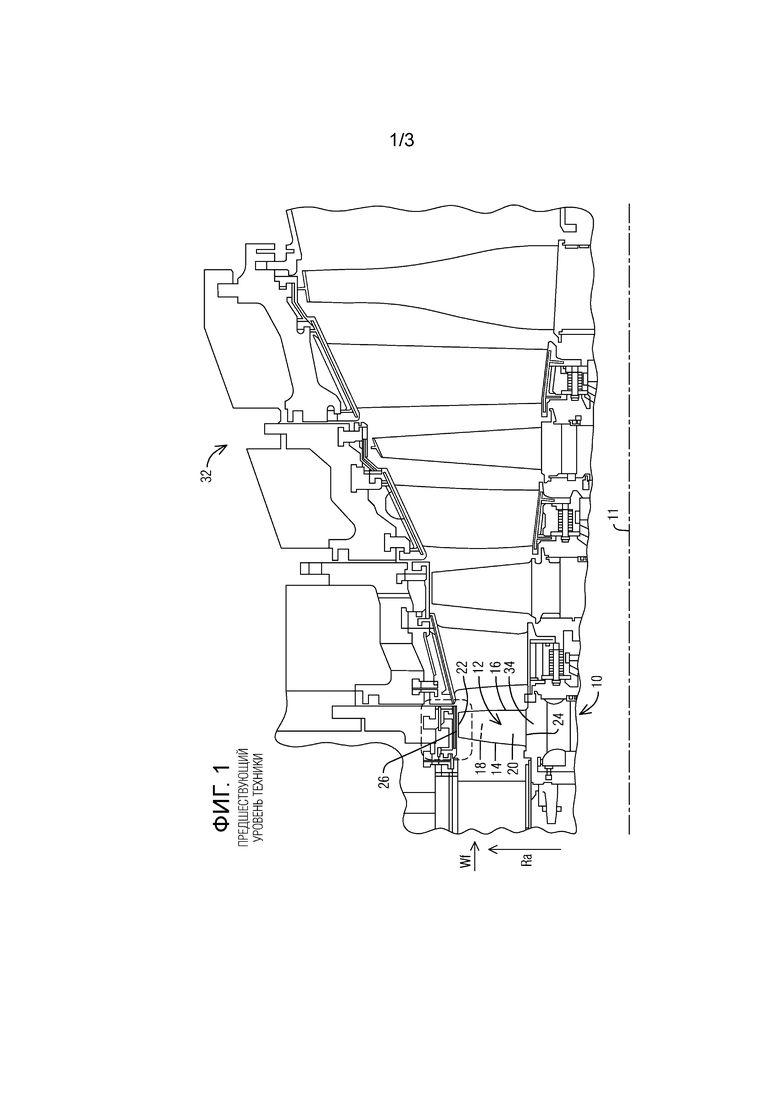

[0007] Фиг. 1 является осевым видом в поперечном сечении газотурбинного двигателя с рядом лопаток турбины, в которые могут быть включены варианты осуществления настоящего изобретения,

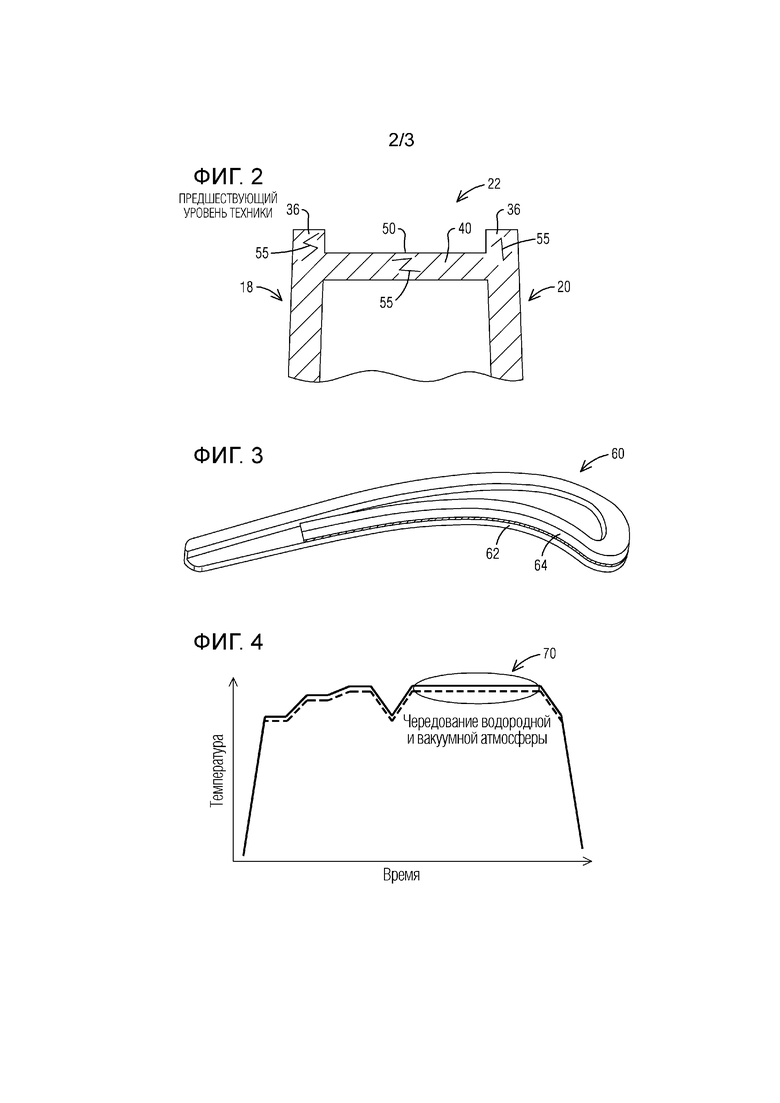

[0008] Фиг. 2 является частичным видом в поперечном сечении для конфигурации участка концевой части компонента турбины,

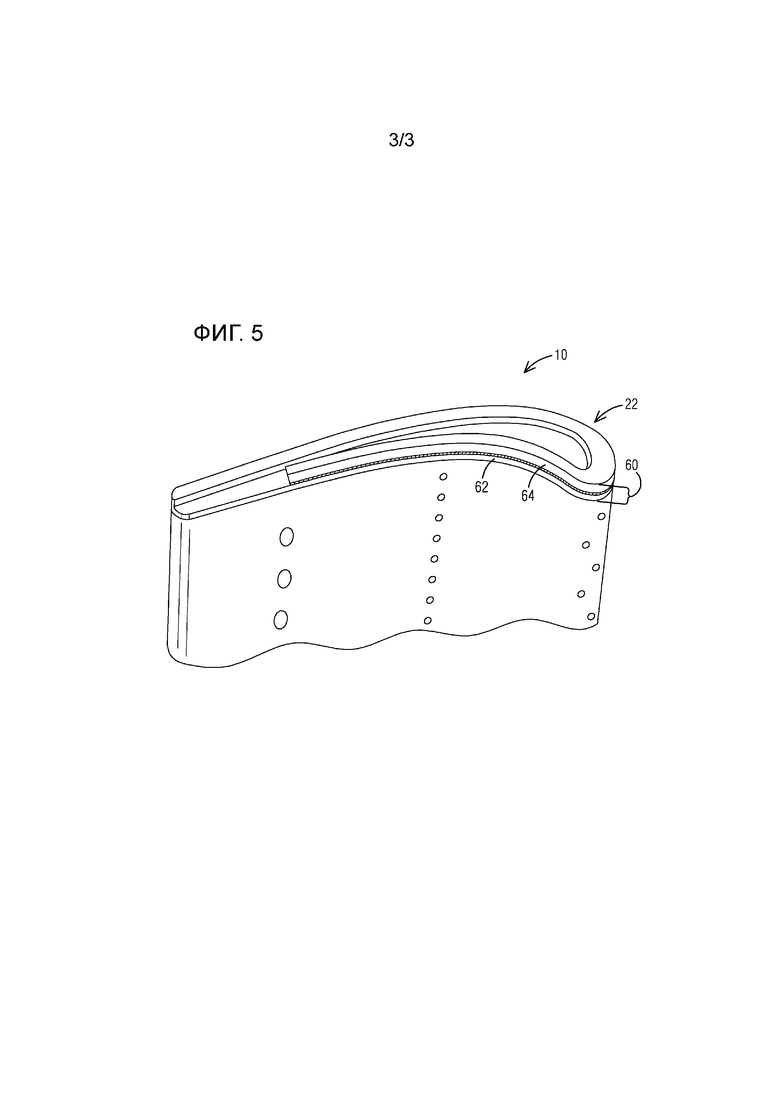

[0009] Фиг. 3 является видом в перспективе пробного образца PSP для композитной концевой части согласно варианту осуществления настоящего изобретения,

[0010] Фиг. 4 является графиком, изображающим вариант осуществления цикла обработки нагревом при пайке, и

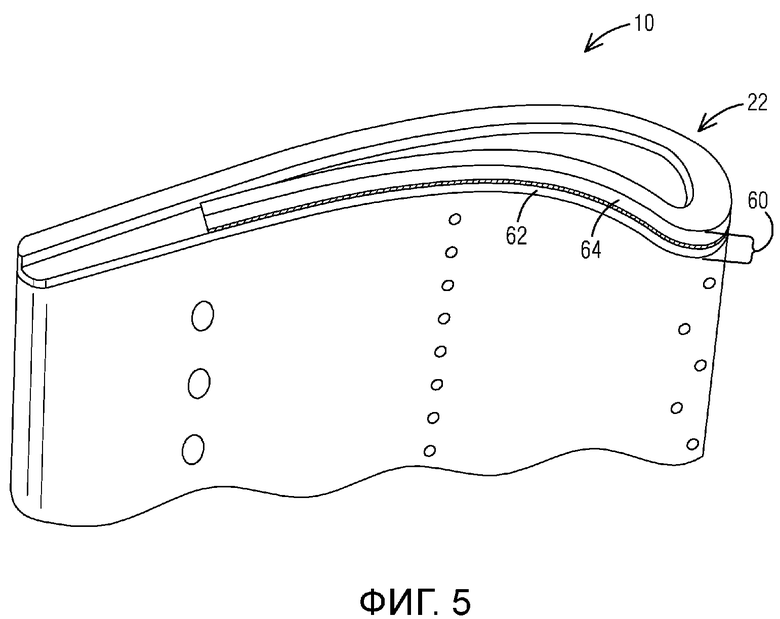

[0011] Фиг. 5 является видом в перспективе лопатки турбины, отремонтированной с помощью пробного образца композитной PSP согласно варианту осуществления.

Подробное описание изобретения

[0012] Чтобы облегчать понимание вариантов осуществления, принципов и отличительных признаков настоящего изобретения, они объясняются далее в настоящем документе со ссылкой на реализацию в иллюстративных вариантах осуществления. Варианты осуществления настоящего изобретения, однако, не ограничиваются использованием в описанных системах или способах.

[0013] Компоненты и материалы, описанные далее в данном документе как составляющие различные варианты осуществления, являются иллюстративными, а не ограничивающими. Многие подходящие компоненты и материалы, которые будут выполнять ту же или аналогичную функцию, что и материалы, описанные в данном документе, включаются в рамки вариантов осуществления настоящего изобретения.

[0014] Газотурбинный двигатель может содержать секцию компрессора, камеру сгорания и секцию турбины. Секция компрессора сжимает окружающий воздух. Камера сгорания объединяет сжатый воздух с топливом и зажигает смесь, создавая продукты сгорания, содержащие горячие газы, которые формируют рабочую среду. Рабочая среда движется к секции турбины. В секции турбины расположены круговые чередующиеся ряды лопаток и лопастей, лопатки соединяются с ротором. Каждая пара рядов лопаток и лопастей формирует ступень в секции турбины. Секция турбины содержит неподвижный корпус турбины, который размещает лопатки, лопасти и ротор.

[0015] Лопатки турбины включают радиально внутреннюю корневую часть и радиально внешнюю концевую часть. Концевая часть пера лопатки турбины может иметь концевую деталь, чтобы уменьшать размер зазора между кольцевыми сегментами и лопатками в газовом тракте турбины, чтобы предотвращать утечку при обтекании концевой части, которая уменьшает величину крутящего момента, формируемого лопатками турбины. Концевые детали могут называться концевыми частями со свистящим профилированием (squealer) и соединяются в концевой части пера, чтобы помогать уменьшать аэродинамические потери между ступенями турбины. Эти детали предназначены, чтобы минимизировать утечку между концевой частью пера и кольцевым сегментом.

[0016] В настоящее время, структурные дефекты, влияющие на область концевой части компонента турбины, такого как лопасть или лопатка, подразумевают истирание и наплавку при сварке для концевой части со свистящим профилированием с использованием материала наполнителя. Дополнительно, трещины могут быть удалены на участке бандажной полки концевой части и аэродинамическом профиле посредством сварочного ремонта поврежденного участка с помощью материала наполнителя при окружающей температуре или при повышенной температуре с использованием процесса сварочного ремонта в горячей камере. Сварочные ремонты в горячей камере могут занимать восемь часов или более до завершения, и требование работы внутри горячей камеры, чтобы поддерживать повышенную температуру, делает трудным выполнение такой сварки.

[0017] В широком смысле, авторы предлагают процесс пайки с помощью предварительно спеченной преформы (PSP), имеющей разнообразный состав, для ремонта структурного дефекта концевого участка компонента турбины. Процессы 'исключительно пайки' могут быть использованы для ремонта повреждения концевой части компонента турбины без необходимости в каком-либо процессе сварочного ремонта. Поскольку сварка не нужна, все недостатки сварочных процессов устраняются - такие как необходимость в излишней тепловой обработке, необходимость в квалифицированных сварщиках и трещины в зоне теплового воздействия.

[0018] Предварительно спеченные преформы (PSP) типично содержат порошковую смесь частиц основного сплава и частиц твердого припоя, которая предварительно спекается, так что частицы устанавливают металлургическую связь. Дополнительно, предварительно спеченные преформы не включают связующий материал, который создает пустоты. Предварительно спеченный материал формируется в форме сетки, которая может быть использована в процессе ремонта, таком как предложенный процесс. В случае предложенного процесса ремонта, может быть использована композитная PSP легированной бором основы концевой части компонента турбины.

[0019] Обращаясь к фиг. 1, показан участок турбинного двигателя 32. Центральная линия 11 показана представляющей осевой центр турбинного двигателя 32. Радиальное направление Ra показано в направлении, которое является радиально наружным. Дополнительно, показано направление рабочей среды Wf. Лопатка 10 турбины формируется из корневого участка 34, соединенного с роторным диском (не показан), и вытянутого участка, формирующего аэродинамический профиль 12, который протягивается наружу от платформы 24, присоединенной к корневому участку 34. На противоположном конце лопатки 10 турбины лопатка 10 состоит из концевой части 22, противоположной корневому участку 34, передней кромки 14 и задней кромки 16. Соединение передней кромки 14 и задней кромки 16 радиально продлевает сторону 18 давления и сторону 20 всасывания аэродинамического профиля 12. Вдоль концевой части 22 лопатки 10 турбины находится концевая деталь, расположенная для уменьшения размера зазора между кольцевыми сегментами 26 и лопатками 10 в газовом тракте турбины, чтобы предотвращать утечку при обтекании концевой части, которая уменьшает величину крутящего момента, формируемого лопатками 10 турбины. Концевая деталь называется сквеллером или концевой частью со свистящим профилированием и объединяется в концевой части лопатки, чтобы помогать уменьшать аэродинамические потери между ступенями турбины. Эти детали предназначены, чтобы минимизировать утечку между концевой частью 22 лопатки и кольцевым сегментом 26.

[0020] Фиг. 2 представляет обычное местоположение концевой части 36 со свистящим профилированием, где разнесенные на расстояние стенки концевой части походят непосредственно вверх и на длину стороны 18 давления и засасывающей стороны 20 лопатки 10. На торце концевой части 22, лежащем между стенками 36 концевой части со свистящим профилированием, лежит бандажная полка 40 концевой части, имеющий поверхность 50 бандажной полки концевой части.

[0021] Как отмечено выше, принимается во внимание то, что во время эксплуатации лопатки, в частности, на ранних ступенях турбинного двигателя, могут быть подвержены значительным термическим и механическим напряжениям. Соответственно, в частности, для некоторых суперсплавов, является обычным наблюдать трещину и другие дефекты, развивающиеся на концевой части пера, в частности, в стенках 36 концевой части со свистящим профилированием и области 40 бандажной полки концевой части 22. Фиг. 2, например, иллюстрирует концевую часть 22, содержащую трещины (разрывы) 55, проходящие внутрь концевых частей 36 со свистящим профилированием и в области 40 бандажной полки концевой части. В то время как показана трещина, другие дефекты, такие как истирание концевой части со свистящим профилированием или истирание бандажной полки могут также быть рассматриваемыми дефектами, нуждающимися в ремонте.

[0022] Компонент турбины может содержать любой подходящий металлический материал. В варианте осуществления компонент турбины может содержать материал из суперсплава. В иллюстративных целях, компонент турбины, на который делается ссылка в данном документе, будет лопаткой турбины. Примерные суперсплавы включают, но не только, Hastelloy, Inconel (например, IN100, IN600, IN713), Waspaloy, сплавы Rene, сплавы Haynes, Incoloy, MP98T, сплавы TMS и CMSX (например, CMSX-4) монокристаллические сплавы. В отдельном варианте осуществления компонент турбины формируется из материала Alloy 247 (материала CM247 или MAR-M247, который является известным в уровне техники и коммерчески доступным от компании Praxair Surface Technologies). В варианте осуществления материал Alloy 247 может иметь состав в следующих диапазонах (в мас.%):

C=0,07-0,15%

Cr=8,1-8,4%

Co=9,2-10,0%

Al=5,5-5,6%

B=0,015%

W=9,5-10,0%

Mo=0,5-0,7%

Ta=3,0-3,2%

Ti=0,7-1,0%

Hf=1,4-1,5%

Zr=0,015-0,05%

Ni=баланс

[0023] Фиг. 3 иллюстрирует пробный образец 60 композитной PSP концевой части, который используется для ремонта компонента турбины. Пробный образец 60 композитной концевой части включает участок 62 бандажной полки концевой части (концевого обтекателя) и участок 64 со свистящим профилированием. Участок 62 бандажной полки концевой части содержит первый состав, а участок 64 со свистящим профилированием содержит второй состав. В варианте осуществления первый состав и второй состав являются различными. Каждый участок PSP может содержать порошкообразную смесь, содержащую частицы твердого припоя и частицы суперсплава, сформированные в форму бандажной полки концевой части и форму концевой части со свистящим профилированием, соответственно, и сконфигурированные, для сопряжения с остальным участком компонента турбины, такого как аэродинамический профиль лопатки. В варианте осуществления первая толщина участка 62 бандажной полки концевой части может быть в диапазоне 0,030-0,050 дюйма, в то время как вторая толщина участка 64 со свистящим профилированием может быть в диапазоне 0,060-0,140 дюйма. Если бандажная полка концевой части пера является очень тонкой, например, 0,040 дюйма, его толщина основания может быть увеличена посредством присоединения дополнительного PSP-материала 62 бандажной полки к существующему участку бандажной полки перед присоединением композитного пробного образца.

[0024] Материал припоя может содержать любой подходящий материал, известный в уровне техники для пайки, который содержит, по меньшей мере, количество бора, эффективное для уменьшения температуры плавления материала припоя относительно того же материала припоя без бора. В варианте осуществления количество бора может быть количеством бора, эффективным для уменьшения температуры плавления материала припоя в желаемой степени. В конкретном варианте осуществления материал припоя содержит количество бора и первый порошкообразный материал, включающий те же компоненты сплавов, что и в поврежденной области компонента, который должен быть спаян/отремонтирован. Подходящие составы материала твердого припоя могут быть найдены в PCT/US2018/020170, Brazing of Superalloy Components with Hydrogen Addition for Boron Capture, который включен в данный документ по ссылке.

[0025] На фиг. 1-3 предоставляется способ ремонта участка концевой части компонента турбины, имеющего структурный дефект. В то время как компонент турбины изображается как лопатка турбины в этом описании, и как иллюстрировано на чертежах, может быть понятно, что ремонтные процессы, описываемые в данном документе, не ограничиваются лопатками, но могут быть применены к другим поврежденным металлическим компонентам также. Лопатка 10 турбины подготавливается для ремонтного процесса посредством удаления сначала поврежденного участка 22 концевой части с оставшегося аэродинамического профиля 12 лопатки турбины. Удаление поврежденного участка влечет за собой механическую обработку и/или резку, по меньшей мере, участка 36 со свистящим профилированием аэродинамического профиля 12 лопатки турбины, имеющего поврежденный участок. Дополнительно, если участок 40 бандажной полки включает широкие трещины, например, трещины шире приблизительно 0,020 дюйма, трещины могут быть заполнены пастой. Когда лопатка 10 турбины содержит Alloy 247, например, паста может быть пастой 247, которая может быть сформирована посредством смешивания Alloy 247 с подходящим связующим материалом. В варианте осуществления верхняя поверхность оставшегося аэродинамического профиля 12 лопатки может затем быть подвергнута механической обработке, например, чтобы создавать гладкую, плоскую поверхность для того, чтобы сопрягаться с поверхностью участка 60 композитной PSP концевой части, который будет заменять удаленный поврежденный участок концевой части. Одним различием между этим процессом и другими традиционными процессами является то, что применение пасты должно быть использовано, только когда прямая трещина существует в участке бандажной полки. В ином случае, состав PSP во время пайки может позаботиться о дефекте, т.е., материал припоя будет протекать внутрь и заполнять трещины. Это, в свою очередь, предоставляет возможность полного ремонта и обеспечивает определение того, где паста является необходимой.

[0026] Перед применением пасты и пайкой, необязательно, область, включающая структурный дефект компонента, может быть очищена. В варианте осуществления этап очистки может быть выполнен с помощью очистки ионами фтористого соединения (FIC). В конкретном варианте осуществления поврежденная область, включающая дефект, может быть очищена посредством процесса очистки ионами фтористого соединения (FIC), чтобы подготавливать поврежденную поверхность для пайки. В некоторых ситуациях трещины может быть необходимо физически раскрывать перед FIC-процессом. В некоторых вариантах осуществления FIC-процесс включает очистку с помощью газообразного фтористого водорода. Использование FIC-очистки полезно удаляет нежелательные оксиды и остатки остаточного покрытия (например, остатки диффузионного покрытия) в дефектах, также как на поверхности компонента.

[0027] В варианте осуществления поверхность пробного образца 60 PSP концевой части применяется к подготовленной поверхности оставшегося аэродинамического профиля 12 лопатки. Пробный образец 60 PSP концевой части может быть слегка прикреплен посредством точечной сварки к поверхности для поверхности 50 бандажной полки лопатки, в частности, посредством точечной сварки только в одном или двух местах, для того, чтобы избегать ограничения пробного образца 60 PSP концевой части или избегать его выпадения во время пайки. Зазор может существовать между поверхностью, которая должна быть спаяна, и пробным образцом 60 PSP концевой части. Пробный образец 60 PSP концевой части будет формировать поверхность, припаиваемую во время цикла тепловой обработки пайки.

[0028] После того как пробный образец 60 PSP концевой части, содержащий материал твердого припоя, был нанесен, как желательно или необходимо, лопатка турбины вместе с PSP подвергается тепловой обработке (называемой в данном документе 'пайкой' или 'процессом пайки'), чтобы, по меньшей мере, плавить материал припоя и предоставлять возможность расплавленному материалу припоя протекать внутрь дефекта. В варианте осуществления тепловая обработка пайки может быть управляемым процессом нагрева, как описано в PCT/US2018/020170, Brazing of Superalloy Components with Hydrogen Addition for Boron Capture. Главным различием между этой тепловой обработкой и другими процессами тепловой обработки пайки является то, что компонент, например, лопатка турбины и прикрепленная PSP, подвергаются чередующимся стадиям в водородной среде ("водородная стадия") и в вакуумной среде ("вакуумная стадия") во время нагрева материала припоя и, по меньшей мере, участка лопатки турбины. Этот процесс 70 чередования может быть виден на графике тепловой обработки припоя, видном на фиг. 4. Чередование между водородной стадией и вакуумной стадией помогает устранять эвтектические точки центровой линии и улучшать свойства переплавки после пайки вследствие деборизации легкоплавкого участка смеси припоя. Устранение эвтектических точек центральной линии устраняет зоны хрупкости в области восстановления, которые имеют склонность трескаться во время условий эксплуатации.

[0029] Фиг. 5 иллюстрирует вид в перспективе лопатки 10 турбины, отремонтированной с помощью пробного образца 60 композитной PSP. Фиг. 5 показывает концевую часть 22 после пайки. В некоторых вариантах осуществления процессы финишной обработки, такие как смешивание, механическая обработка, сверление охладительных отверстий и операции нанесения покрытия, могут быть выполнены, когда применимо, в зависимости от желаемой конечной конфигурации лопатки.

[0030] Изобретение предоставляет процесс, который может восстанавливать участок концевой части компонента турбины без сварки, которая является дорогостоящей, занимающей время и может вызывать связанное со сваркой образование трещин и деформацию. Пробный образец композитной PSP концевой части предоставляет возможность для одного состава материала для участка со свистящим профилированием концевой части и другого состава материала для участка бандажной полки аэродинамического профиля турбины, например. Выбор состава PSP основывается на рабочем состоянии и режимах повреждения, которые необходимо отремонтировать. Наличие участка со свистящим профилированием с более высоким процентным отношением материала сплава подложки и меньшим материалом припоя, предоставляет возможность участку со свистящим профилированием иметь лучшие свойства окисления и износа, в то время как более высокое процентное отношение материала припоя в участке бандажной полки по сравнению с участком концевой части может быть необходимо для заполнения трещины в бандажной полке концевой части пера. Наконец, среди других преимуществ, использование пробного образца PSP концевой части, объединенного с минимальным применением пасты, приводит в результате к компоненту, который более соответствует существующей и/или требуемой конечной геометрии. Это, в свою очередь, уменьшает величину пост-обработки (смешивания или механической обработки), требуемой, после того как процесс завершен. При условии, что пайка работает на основе капиллярного действия, при правильных усилиях и процедурах, шансы закупоривания внутренних полостей также уменьшаются. В то время как описанные варианты осуществления были направлены на ремонт лопатки турбины, предложенный способ может распространяться на ремонт других компонентов из суперсплавов.

[0031] В то время как варианты осуществления настоящего изобретения были описаны в примерных формах, специалистам в области техники будет понятно, что многие модификации, дополнения и удаления могут быть выполнены в нем без отступления от духа и рамок изобретения и его эквивалентов, как изложено в последующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМЕНА СЕКЦИИ ТУРБИННОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ С МЕТАЛЛИЧЕСКОЙ ПРЕДВАРИТЕЛЬНО СПЕЧЕННОЙ ЗАГОТОВКОЙ ДЛЯ ПАЙКИ | 2018 |

|

RU2763528C1 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА ДЛЯ РЕМОНТА КОМПОНЕНТОВ СЕРВИСНОГО ЗАПУСКА ГАЗОВОЙ ТУРБИНЫ | 2019 |

|

RU2763527C1 |

| СИСТЕМА И СПОСОБ РЕМОНТА ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОТУРБИННЫХ КОМПОНЕНТОВ | 2019 |

|

RU2784612C1 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ПЕРА ЛОПАТОК ТУРБИНЫ ГТД | 2010 |

|

RU2419526C1 |

| СПОСОБ РЕМОНТА ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354523C1 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

| СИСТЕМА ПРЕДОТВРАЩЕНИЯ ИЗНОСА КОНЦЕВЫХ БАНДАЖНЫХ ПОЛОК ЛОПАТОК ТУРБИНЫ | 2007 |

|

RU2456460C2 |

| Способ ремонта пера охлаждаемых рабочих лопаток газотурбинных двигателей из жаропрочных сплавов методом лазерной порошковой наплавки | 2023 |

|

RU2823420C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2005 |

|

RU2281845C1 |

Настоящее изобретение относится к способу ремонта участка (22) концевой части лопатки (10) турбины, имеющего структурный дефект. Способ включает области поврежденного участка со структурным дефектом на участке (22) концевой части и предоставление предварительно спеченной преформы (60), включающей первый участок (62), имеющий первый состав, и второй участок (64), имеющий второй состав. Предварительно спеченная преформа (60) сконфигурирована для сопряжения с верхней поверхностью оставшегося участка лопатки (10) турбины. Предварительно спеченная преформа (60) содержит материал суперсплава и материал припоя и подвергается процессу пайки, чтобы расплавить материал припоя и заполнить структурный дефект. Первый участок (62) может быть бандажной полкой концевой части пера, а второй участок (64) может быть участком со свистящим профилированием. Используется бор в материале припоя, чтобы уменьшать температуру, при которой пайка выполняется. Достигается устранение необходимости сварочного ремонта, а вместе с ней устраняется необходимость в излишней тепловой обработке, необходимость в квалифицированных сварщиках и трещины в зоне теплового воздействия. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Способ ремонта участка (22) концевой части пера лопатки (10) турбины, имеющей структурный дефект (55), содержащий этапы, на которых:

предоставляют лопатку (10) турбины со структурным дефектом (55) на участке (22) концевой части пера лопатки (10) турбины;

удаляют поврежденный участок посредством механической обработки или резки участка (22) концевой части пера лопатки (10) турбины;

предоставляют предварительно спеченную легированную бором преформу (PSP) (60), сконфигурированную для сопряжения с верхней поверхностью оставшегося участка пера лопатки (10) турбины;

прикладывают упомянутую предварительно спеченную преформу (60) к упомянутой верхней поверхности, при этом предварительно спеченная преформа (60) содержит материал суперсплава и материал припоя; и

подвергают предварительно спеченную преформу (60) и оставшийся участок пера лопатки (10) турбины процессу пайки для плавления материала припоя и заполнения им структурного дефекта (55),

при этом предварительно спеченная преформа (60) содержит первый участок (62), имеющий первый состав, и второй участок (64), имеющий второй состав.

2. Способ по п. 1, при этом первый участок соответствует участку (62) бандажной полки концевой части пера лопатки, а второй участок соответствует участку (64) со свистящим профилированием концевой части пера лопатки.

3. Способ по п. 2, при этом первый состав включает 60-90 мас.% материала суперсплава и 10-40 мас.% материала припоя, и при этом второй состав включает 70-90 мас.% материала суперсплава и 10-30 мас.% материала припоя.

4. Способ по п. 3, при этом первый состав включает 70 мас.% материала суперсплава и 30 мас.% материала припоя, и при этом второй состав включает 80 мас.% материала суперсплава и 20 мас.% материала припоя.

5. Способ по п. 3 или 4, при этом материалом суперсплава является Alloy 247.

6. Способ по п. 3, при этом материалом суперсплава для предварительно спеченной преформы (60) является тот же материал, что и для оставшегося участка пера лопатки (10) турбины.

7. Способ по п. 3, при этом материал припоя для предварительно спеченной преформы (60) содержит бор.

8. Способ по п. 1, при этом этап прикладывания упомянутой предварительно спеченной преформы (60) к упомянутой верхней поверхности содержит прикрепление предварительно спеченной преформы (60) к верхней поверхности по меньшей мере в одном положении посредством точечной сварки.

9. Способ по п. 1, при этом этап прикладывания упомянутой предварительно спеченной преформы (60) к упомянутой верхней поверхности содержит прикрепление предварительно спеченной преформы (60) к верхней поверхности только в одном положении посредством точечной сварки.

10. Способ по п. 1, при этом процесс пайки содержит чередование между первой стадией, на которой объем водорода вводится в окружение вокруг пера лопатки (10) турбины для формирования боранов из бора и водорода в материале припоя, и второй стадией, на которой сформированные бораны удаляются посредством отрицательного давления.

11. Способ по п. 3, дополнительно содержащий этап, на котором наносят пастообразную смесь из порошка суперсплава со связующим материалом к широким трещинам (55) на участке (62) бандажной полки.

12. Предварительно спеченная легированная бором преформа (PSP) (60), соответствующая концевой части (22) пера лопатки (10) турбины, содержащая:

участок (62) бандажной полки концевой части пера лопатки, сконфигурированный для сопряжения с верхней поверхностью аэродинамического профиля пера лопатки турбины; и

участок (64) со свистящим профилированием концевой части пера лопатки, проходящий радиально наружу от участка (62) бандажной полки концевой части пера лопатки,

при этом участок (62) бандажной полки концевой части пера лопатки содержит первый состав, а участок (64) со свистящим профилированием концевой части пера лопатки содержит второй состав.

13. Предварительно спеченная преформа (60) по п. 12, при этом первый состав и второй состав являются различными.

14. Предварительно спеченная преформа (60) по п. 12, при этом первый состав включает 60-90 мас.% материала суперсплава и 10-40 мас.% материала припоя, и при этом второй состав включает 70-90 мас.% материала суперсплава и 10-30 мас.% материала припоя.

15. Предварительно спеченная преформа (60) по п. 13, при этом первый состав включает 70 мас.% материала суперсплава и 30 мас.% материала припоя, и при этом второй состав включает 80 мас.% материала суперсплава и 20 мас.% материала припоя.

16. Предварительно спеченная преформа (60) по п. 14 или 15, при этом материалом суперсплава является Alloy 247.

17. Предварительно спеченная преформа (60) по п. 14, при этом материалом суперсплава для предварительно спеченной преформы (60) является тот же материал, что и для оставшегося участка пера лопатки (10) турбины.

18. Предварительно спеченная преформа (PSP) (60) по п. 14, при этом материал припоя для предварительно спеченной преформы (60) содержит бор.

| EP 3395494 A1, 31.10.2018 | |||

| US 2006134454 A1, 22.06.2006 | |||

| Устройство для диагностирования блока последовательно соединенных тиристоров | 1989 |

|

SU1721699A1 |

| EP 3178602 A1, 14.06.2017 | |||

| RU 2006105940 A, 27.09.2007 | |||

| СПОСОБ ЛОКАЛЬНОЙ НАПЛАВКИ ПОВРЕЖДЕННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ДЕТАЛИ И ДЕТАЛЬ, ВЫПОЛНЯЕМАЯ ТАКИМ ОБРАЗОМ, В ЧАСТНОСТИ ДЕТАЛЬ ТУРБИНЫ | 2012 |

|

RU2598018C2 |

Авторы

Даты

2022-12-02—Публикация

2019-03-29—Подача