[0001] Область техники

[0002] Настоящее раскрытие относится, в общем, к области технологии материалов и, более конкретно, к ремонту структурных дефектов в компонентах из суперсплавов, таких как лопатки турбины, с использованием предварительно спеченной заготовки.

Описание УРОВНЯ техники

[0003] Компоненты тракта горячих газов газотурбинного двигателя обычно выполняются из суперсплавов, чтобы противостоять высокой температуре и высоким механическим напряжениям внешней среды, воздействиям которой они подвергаются во время работы двигателя. Термин "суперсплав" используется в настоящем документе, как он обычно используется в технике; т.е. сплав с высокой стойкостью к коррозии и окислению, который проявляет высокую механическую прочность и стойкость к пластической деформации при высоких температурах. Суперсплавы обычно характеризуются высоким содержанием никеля или кобальта. Примеры суперсплавов включают в себя сплавы, продаваемые под торговыми марками и брендами Hastelloy, сплавы Inconel (например, IN 6203, IN 738, IN 792, IN 939), сплавы Rene (например, Rene N5, Rene 80, Rene 142), сплавы Haynes, монокристаллические сплавы Mar M, CM 247, CM 247 LC, C263, 718, X-750, ECY 768, 282, X45, PWA 1483 и CMSX (например, CMSX-4). Такие компоненты очень дороги для производства, и, несмотря на их превосходные свойства материалов, они подвержены различным формам деградации во время работы двигателя. Деградировавшие компоненты удаляются из двигателя и заменяются. В зависимости от типа и степени деградации, использованные компоненты могут быть восстановлены и повторно использованы с меньшими затратами, чем стоимость нового компонента.

[0004] Замена секции турбинного компонента обычно включает в себя удаление поврежденной части аэродинамического профиля лопатки и замену ее заменяющей частью профиля, которая является структурно подобной, т.е. из того же самого материала суперсплава. Две части, оставшийся аэродинамический профиль и заменяющая часть профиля, могут соединяться с помощью процесса сварки. Однако, в зависимости от используемого материала, традиционные процессы сварки могут вызывать растрескивание материала. Поскольку суперсплавы на основе никеля подвержены плавлению границ зерен, что может приводить к растрескиванию компонентов, способы ремонта сваркой, которые работают при низких температурах, такие как пайка твердым припоем, лучше всего подходят для компонентов, использующих эти материалы. Таким образом, для замены секции компонента из суперсплава, такого как лопатка турбины, предлагается использование процесса пайки твердым припоем.

Краткое описание сущности изобретения

[0005] В кратком описании, аспекты настоящего раскрытия относятся к способу ремонта аэродинамического профиля и к способу соединения компонентов из суперсплава.

[0006] Первый аспект обеспечивает способ ремонта аэродинамического профиля. Способ включает в себя предоставление аэродинамического профиля с поврежденной секцией и затем удаление поврежденной секции путем машинной обработки или обработки резанием верхней секции аэродинамического профиля. Предоставляется заменяющая часть профиля, сконфигурированная для сопряжения с верхней поверхностью оставшегося обработанного резкой или обрезанного аэродинамического профиля. Предварительно спеченная заготовка также предоставляется для соединения аэродинамического профиля и заменяющих частей профиля посредством пайки c контактным нагревом. Предварительно спеченная заготовка сконфигурирована для сопряжения с верхней поверхностью аэродинамического профиля и нижней поверхностью заменяющей части профиля, причем предварительно спеченная заготовка содержит порошковую смесь частиц суперсплава и материала твердого припоя. Предварительно спеченная заготовка вставляется между верхней поверхностью аэродинамического профиля и нижней поверхностью заменяющей части профиля, создавая составной аэродинамический профиль, содержащий три сопряженные части в плотном контакте. Составной аэродинамический профиль подвергается пайке электросопротивлением, так что только материал твердого припоя предварительно спеченной заготовки плавится, а верхняя поверхность аэродинамического профиля и нижняя поверхность заменяющей части профиля остаются ниже температуры границ зерен материала аэродинамического профиля. Температура плавления материала твердого припоя выше температуры плавления границ зерен.

[0007] Второй аспект обеспечивает способ соединения компонентов из суперсплава. Способ включает в себя предоставление первого компонента из суперсплава с первой поверхностью и второго компонента из суперсплава со второй поверхностью, сконфигурированной для сопряжения с первой поверхностью первого компонента из суперсплава. Предварительно спеченная заготовка, имеющая третью поверхность, сконфигурирована для сопряжения с первой поверхностью обработанного машинной обработке аэродинамического профиля и нижней поверхностью заменяющей части профиля, причем предварительно спеченная заготовка содержит порошковую смесь частиц суперсплава и материала твердого припоя. Предварительно спеченная заготовка вставляется между первой поверхностью первого компонента из суперсплава и четвертой поверхностью, сконфигурированной для сопряжения со второй поверхностью второго компонента из суперсплава. Предварительно спеченная заготовка содержит порошковую смесь частиц суперсплава и материала твердого припоя. Предварительно спеченная заготовка вставляется между первой поверхностью первого компонента из суперсплава и второй поверхностью второго компонента из суперсплава, создавая составную структуру, содержащую три сопряженные секции в плотном контакте. Составная структура подвергается пайке электросопротивлением, так что плавится только материал твердого припоя предварительно спеченной заготовки, соединяя первую поверхность первого компонента из суперсплава со второй поверхностью второго компонента из суперсплава.

Краткое описание чертежей

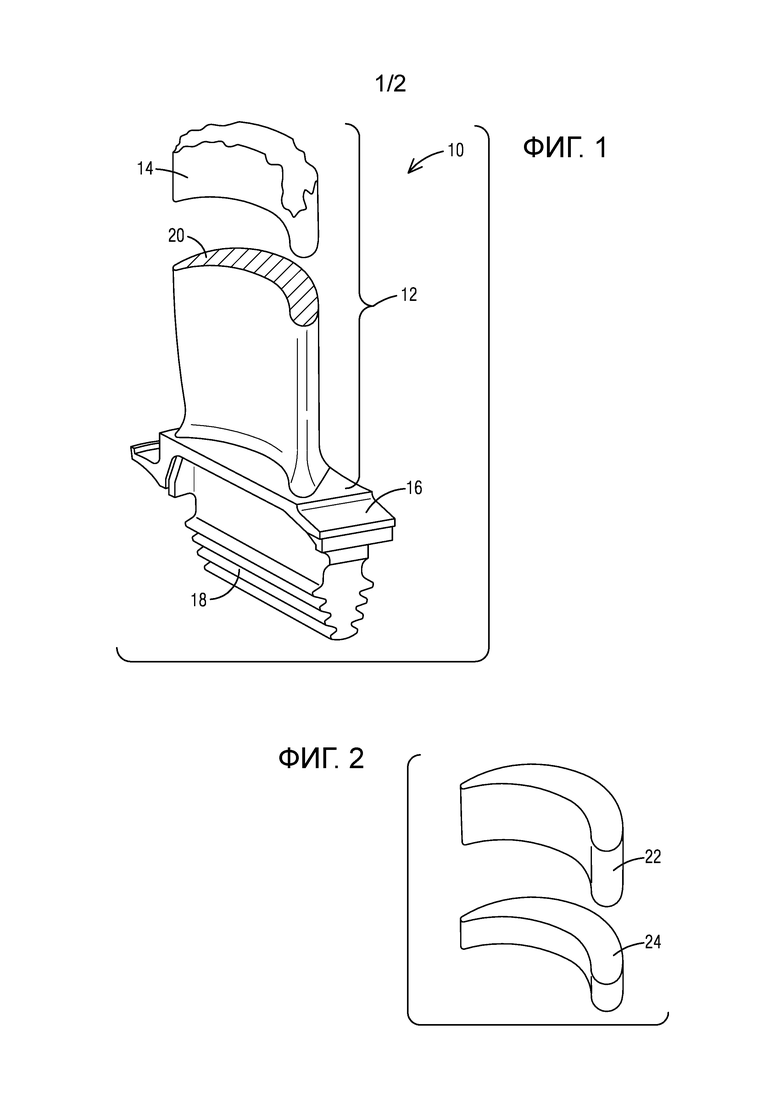

[0008] Фиг. 1 иллюстрирует вид в перспективе лопатки турбины на этапе удаления предложенного процесса ремонта,

[0009] Фиг. 2 иллюстрирует вид в перспективе новой заменяющей части профиля и предварительно спеченной заготовки, подлежащей использованию в предложенном процессе ремонта, и

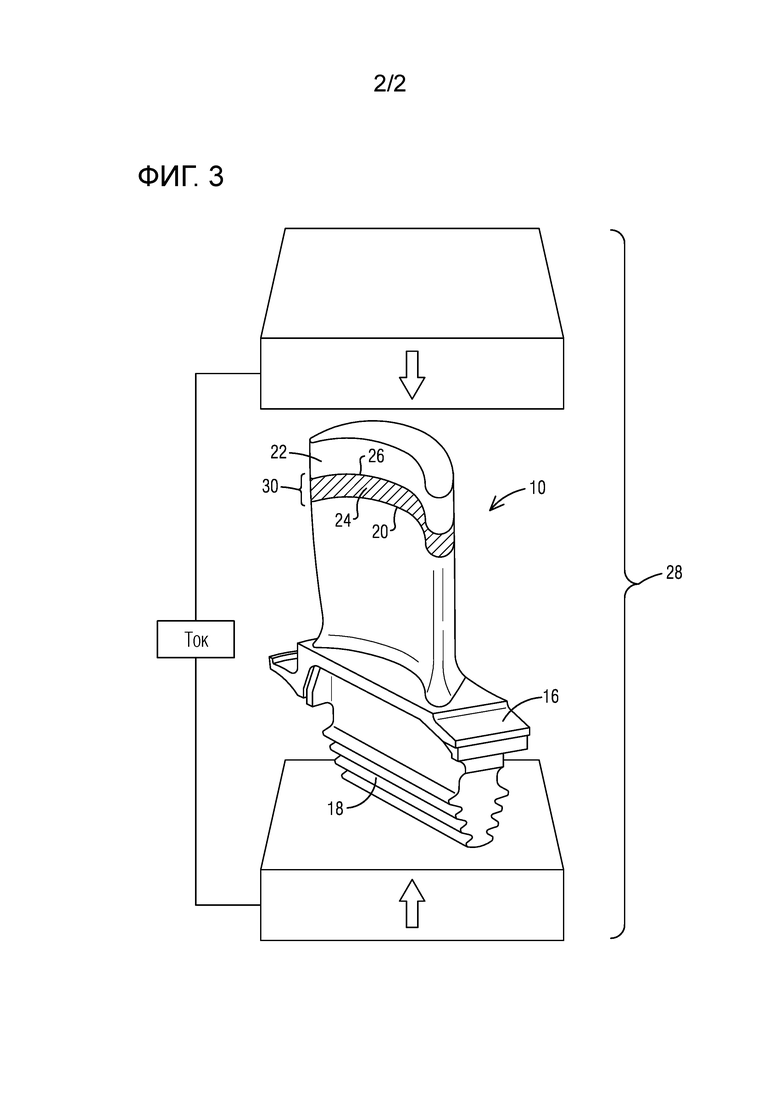

[0010] Фиг. 3 иллюстрирует вид в перспективе лопатки турбины на этапе пайки электросопротивлением предложенного процесса.

Подробное описание

[0011] Чтобы облегчить понимание вариантов осуществления, принципов и признаков настоящего раскрытия, они поясняются далее со ссылкой на реализацию в иллюстративных вариантах осуществления. Однако варианты осуществления настоящего раскрытия не ограничены использованием в описанных системах или способах.

[0012] Компоненты и материалы, описанные в настоящем документе как составляющие различные варианты осуществления, следует понимать как иллюстративные и неограничивающие. Многие подходящие компоненты и материалы, которые выполняли бы ту же самую или аналогичную функцию, что и материалы, описанные в настоящем документе, считаются включенными в объем вариантов осуществления настоящего изобретения.

[0013] В широком смысле, автор настоящего изобретения предложил способ ремонта аэродинамического профиля. Способ осуществляет ремонт аэродинамического профиля путем замены секции с использованием предварительно спеченной заготовки. Предварительно спеченные заготовки обычно содержат порошковую смесь частиц базового сплава и частиц сплава твердой пайки, которая предварительно подвергается усадке, так что частицы создают металлургическое сцепление. Дополнительно, предварительно спеченные заготовки не включают в себя связующий материал, который создает пустоты. Предварительно спеченный материал образован в чистой форме или трансформирован для использования в качестве заготовки в процессе ремонта, как предложено. Для предложенного способа, предварительно спеченная заготовка вставляется между верхней поверхностью аэродинамического профиля и нижней поверхностью заменяющей части профиля, создавая составной аэродинамический профиль, содержащий три сопряженные части. Составной аэродинамический профиль подвергается пайке электросопротивлением, так что плавится только материал твердого припоя предварительно спеченной заготовки, соединяя верхнюю поверхность аэродинамического профиля с нижней поверхностью заменяющей части профиля. Температура плавления материала твердого припоя выше температуры плавления границ зерен материала аэродинамического профиля.

[0014] Со ссылкой на чертежи, где показанное имеет целью только проиллюстрировать варианты осуществления заявленного предмета, а не ограничивать его, фиг. 1-3 показывают вид в перспективе компонента двигателя турбомашины, например, компонента 10 газотурбинного двигателя, подвергающегося процессу замены секции с предварительно спеченной металлической заготовкой для пайки с использованием пайки электросопротивлением.

[0015] Как видно на фиг. 1, проиллюстрирована лопатка 10 турбины, имеющая корневую секцию 18, платформенную секцию 16 и аэродинамический профиль 12. Лопатка 10 турбины подготавливается для процесса ремонта путем сначала удаления поврежденной секции 14 аэродинамического профиля 12 лопатки. Удаление поврежденной части 14 подразумевает машинную обработку и/или обработку резанием по меньшей мере верхней части аэродинамического профиля 12 лопатки, содержащего поврежденную секцию 14. Повреждение могло возникнуть из-за окисления или эрозии, например, во время работы газотурбинного двигателя. Дополнительно, верхняя поверхность 20 оставшегося аэродинамического профиля лопатки может обрабатываться, например, чтобы получить ровную плоскую поверхность для сопряжения с поверхностью заменяющей части профиля, которая заменит удаленную поврежденную секцию 14.

[0016] Фиг. 2 иллюстрирует заменяющую часть 22 профиля и предварительно спеченную заготовку 24, которые будут использоваться для ремонта аэродинамического профиля 12 лопатки. В варианте осуществления, заменяющая часть 22 профиля сконфигурирована для сопряжения с верхней поверхностью 20 аэродинамического профиля лопатки. Заменяющая часть 22 профиля может производиться, например, посредством литья по выплавляемой модели или аддитивного изготовления. Специалисту в данной области техники должно быть понятно, что другие способы могут также использоваться для изготовления заменяющей части 22 профиля. В варианте осуществления, заменяющая часть 22 профиля и обрезанный аэродинамический профиль 12 содержат один и тот же материал, так что свойства материала совпадают.

[0017] Предварительно спеченная заготовка 24, используемая для процесса ремонта, также показана на фиг. 2. Предварительно спеченная заготовка 24 может содержать порошковую смесь, содержащую материал твердого припоя и частицы суперсплава, и образована в форме аэродинамического профиля, сконфигурированной для сопряжения с верхней поверхностью 20 обработанного резкой аэродинамического профиля и нижней поверхностью заменяющей части 22 профиля. Предварительно спеченная заготовка 24 может иметь толщину приблизительно 0,0010 дюйма. В варианте осуществления, предварительно спеченная заготовка 24 может вставляться между верхней поверхностью 20 аэродинамического профиля лопатки и нижней поверхностью заменяющей части 22 профиля, создавая составной аэродинамический профиль, содержащий три сопряженные части в плотном контакте.

[0018] Следует понимать, что при традиционных способах ремонта пайкой твердым припоем, когда операция пайки твердым припоем выполняется при температурах выше, чем температура плавления границ зерен компонента, происходит эвтектическое плавление границ зерен, что нежелательно. Таким образом, как упомянуто ранее, поскольку задачей в настоящей заявке является предотвращение плавления границ зерен материала суперсплава лопатки турбины, предпочтительна процедура пайки, где плавится только твердый припой. Посредством плавления только предварительно спеченной заготовки 24 твердого припоя и не нагревания сопрягаемых поверхностей паяного соединения во время резистивного нагрева, материалы твердого припоя с высокой температурой плавления, такие как Ni-Cr-Ti, Ni-Cr-Zr и Ni-Cr-Hf, могут использоваться вместо материалов твердого припоя с низкой точкой плавления, таких как Ni-Cr-B или Ni-Cr-Si.

[0019] В варианте осуществления, чтобы уменьшить плавление границ зерен на этапе нагрева процесса ремонта, предварительная термообработка выполняется как на подвергнутом машинной обработке аэродинамическом профиле 12 лопатки турбины, так и на заменяющей части 22 профиля, перед этапом нагрева процесса ремонта. В альтернативном варианте осуществления, также чтобы предотвратить плавление границ зерен на этапе нагрева процесса ремонта, верхняя поверхность 20 оставшегося аэродинамического профиля лопатки и нижняя поверхность 26 заменяющей части профиля могут покрываться никелем и предпочтительно электролитическим покрытием.

[0020] В варианте осуществления предварительной термообработки, рассмотренном выше, термообработка может содержать двойную термообработку на твердый раствор. Два компонента, т.е. обрезанный профиль 12 и заменяющая часть 22 профиля, будут подвергаться двойной термообработке на твердый раствор, второй термообработке при более высокой температуре, чем температура первой термообработки, чтобы повысить температуру плавления границ зерен и растворить вредные фазы в каждом компоненте. В варианте осуществления, двойная предварительная термообработка на твердый раствор может удалить приблизительно от 95 до 99% эвтектических гамма-штрих фаз, основного компонента плавления границ зерен в суперсплавах на основе Ni. В варианте осуществления, нагрев для предварительной термообработки может достигаться с использованием нагревательной катушки, окружающей каждый компонент.

[0021] В альтернативном варианте осуществления, описанном выше, на соединяющиеся поверхности двух компонентов наносится электролитическое покрытие, предпочтительно никелевое покрытие, чтобы уменьшить плавление границ зерен. В этом варианте осуществления, только тонкий слой никеля, осажденный на поверхности посредством процесса электролитического покрытия, будет нагреваться на этапе нагрева в процессе ремонта. Поскольку нагревается только никелевый слой, плавление границ зерен двух компонентов 12, 22 уменьшается/предотвращается.

[0022] Как изложено ранее, предварительно спеченная заготовка 24 может формироваться из порошковой смеси, содержащей частицы материала твердого припоя и частицы суперсплава. В варианте осуществления, частицы материала твердого припоя включают в себя состав порошка Ni-Cr-X, где X выбирается из группы, состоящей из B, Si, Ti, Zr и Hf и их комбинаций.

[0023] Состав частиц суперсплава материала твердого припоя может соответствовать составу базового металла обработанного машинной обработкой аэродинамического профиля 12. Например, компонент, такой как лопасть газовой турбины, может содержать базовый металл IN 6203, Rene80 или IN 939. Порошковая смесь частиц материала твердого припоя и частиц суперсплава может характеризоваться отношением 80/20 вес. %, 70/30 вес. % или 60/40 вес. % частиц суперсплава к частицам материала твердого припоя. Порошковая смесь, имеющая более высокую долю частиц суперсплава, чем частиц материала твердого припоя, так что предварительно спеченная заготовка 24 близка по составу к ремонтируемому компоненту из суперсплава, является предпочтительной, так что свойства ремонтируемой части настолько близки к свойствам компонента из суперсплава, насколько это возможно. В варианте осуществления, порошкообразный суперсплав представляет собой сплав с более высокой гамма-штрих фазой по сравнению с составом аэродинамического профиля 12. Например, сплав 247, приблизительно 65% гамма-штрих фазы, может использоваться в предварительно спеченной заготовке 24, применяемой для соединения поверхностей аэродинамического профиля, состоящего из Rene 80 или IN 6203, которые имеют менее 65% гамма-штрих фазы, чтобы достичь лучших характеристик пластической деформации и термической усталости в секции соединения.

[0024] В варианте осуществления, составной аэродинамический профиль помещается в блок 28 сварки электросопротивлением и сжимается вместе вдоль контактных поверхностей при выбранном давлении. Выбранное давление и электрический ток блока 28 сварки электросопротивлением должны быть достаточными, чтобы вызывать локализованное плавление, но не изменять значительно свойства соединенного аэродинамического профиля 12. Блок 28 сварки электросопротивлением может содержать медную полость, так что составной аэродинамический профиль переносится в медную полость. Схематичное представление блока 28 сварки электросопротивлением можно видеть на фиг. 3. После этого во время сжатия, когда поверхности входят в контакт, электрический ток пропускается через медную полость, и возникает локализованный нагрев на контактных поверхностях, где начинается плавление. Таким образом, нагреваются только предварительно спеченная заготовка 24 и соединяющиеся поверхности 20, 26, определяющие нагреваемую область 30. Протекание тока прекращается, когда обработанный резанием аэродинамический профиль 12 и заменяющая часть 22 профиля соединяются друг с другом.

[0025] В варианте осуществления, когда используемый материал твердого припоя представляет собой Ni-Cr-X, как описано выше, пайка электросопротивлением расплавляет твердый припой в предварительно спеченной заготовке 24 примерно при 1250°C. Соединяющиеся поверхности 20, 26 аэродинамического профиля 12 и заменяющей части 22 профиля также достигнут этой температуры, однако, если поверхности 20, 26 были либо предварительно термически обработаны, либо на них было нанесено электролитическое покрытие из никеля, как описано выше, эти поверхности 20, 26 не будут испытывать плавление границ зерен.

[0026] Плавление и соединение заготовки 24 твердого припоя по сопрягаемым поверхностям за короткий период времени без влияния на структуру аэродинамического профиля является полезным. Этот процесс позволяет использовать высокотемпературные материалы твердого припоя, содержащих Ni-Cr-X, где X представляет собой Ti, Zr и Hf, для достижения свойств усталости близких к базовому металлу. Напротив, материалы твердого припоя, содержащие B и Si, образуют хрупкие бориды и силициды и не достигают характеристики усталости, необходимой для работы аэродинамического профиля.

[0027] После окончания нагрева в процессе пайки электросопротивлением, соединенный профиль 12 может охлаждаться для последующего удаления из блока 28 сварки электросопротивлением. В варианте осуществления, диффузионная термообработка после ремонта на соединенном аэродинамическом профиле может выполняться для обеспечения гомогенизации и диффузии материала твердого припоя. В варианте осуществления, диффузионная термообработка может содержать помещение соединенного аэродинамического профиля в вакуумную печь, в которой диффузионная термообработка выполняется при температуре ниже температуры плавления материала твердого припоя.

[0028] Во время предложенного процесса, соединяющиеся поверхности аэродинамического профиля не плавятся, поэтому используется термин пайка электросопротивлением, а не сварка электросопротивлением (контактная сварка). Хотя этот процесс выполняется в блоке сварки электросопротивлением, температуры соединяющихся поверхностей не достигают плавления границ зерен, так как они значительно ниже температур плавления базового металла. Таким образом, этот процесс не является процессом сварки.

[0029] Таким образом, настоящее изобретение обеспечивает процесс ремонта, который может соединять заменяющую часть профиля с обработанным машинной обработкой аэродинамическим профилем при низкой температуре, таким образом, предотвращая или уменьшая плавление границ зерен аэродинамического профиля. Так как плавление границ зерен может приводить к трещинам в материале суперсплавов, предложенный способ может предотвращать растрескивание или вызывать лишь минимальное растрескивание после завершения процесса и затвердевания соединенного компонента. В то время как были описаны варианты осуществления, направленные на ремонт лопатки турбины, предложенный способ может быть распространен на ремонт других компонентов из суперсплава. Дополнительно, преимущество предложенного способа состоит в том, что локализованный нагрев вдоль контактных поверхностей не оказывает негативного влияния на структурные свойства материала ремонтируемого аэродинамического профиля.

[0030] В то время как варианты осуществления настоящего изобретения были раскрыты в примерных формах, специалистам в данной области техники должно быть понятно, что множество модификаций, дополнений и удалений может выполняться в них без отклонения от сущности и объема изобретения и его эквивалентов, как изложено в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕМОНТ КОНЦЕВОЙ ЧАСТИ КОМПОНЕНТА ТУРБИНЫ С ПОМОЩЬЮ КОМПОЗИТНОЙ ПРЕДВАРИТЕЛЬНО СПЕЧЕННОЙ ПРЕФОРМЫ ЛЕГИРОВАННОЙ БОРОМ ОСНОВЫ | 2019 |

|

RU2785029C1 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА ДЛЯ РЕМОНТА КОМПОНЕНТОВ СЕРВИСНОГО ЗАПУСКА ГАЗОВОЙ ТУРБИНЫ | 2019 |

|

RU2763527C1 |

| СИСТЕМА И СПОСОБ РЕМОНТА ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОТУРБИННЫХ КОМПОНЕНТОВ | 2019 |

|

RU2784612C1 |

| Способ изготовления компонента турбинного двигателя | 2015 |

|

RU2703666C2 |

| ЛОКАЛИЗОВАННЫЙ РЕМОНТ КОМПОНЕНТА ИЗ СУПЕРСПЛАВА | 2014 |

|

RU2624884C2 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНО СВАРИВАЕМЫХ МАТЕРИАЛОВ | 2017 |

|

RU2742963C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| СВАРКА ИЗДЕЛИЙ ИЗ СУПЕРСПЛАВОВ | 2001 |

|

RU2265505C2 |

Изобретение относится к ремонту аэродинамического профиля. После удаления поврежденной части аэродинамического профиля проводят соединение пайкой электросопротивлением оставшейся его части с заменяющей частью с помощью предварительно спеченной заготовки. Заменяющая часть и предварительно спеченная заготовка сконфигурированы для сопряжения с соответствующими поверхностями. Спеченная заготовка содержит порошковую смесь частиц суперсплава и материала твердого припоя. При пайке обеспечивают локальное плавление материала твердого припоя спеченной заготовки. Соединяемые поверхности аэродинамического профиля имеют при пайке температуру ниже температуры плавления границ зерен материала аэродинамического профиля, а материал твердого припоя имеет температуру плавления выше температуры плавления границ зерен материала аэродинамического профиля. Локализованный нагрев вдоль контактных поверхностей не оказывает негативного влияния на структурные свойства материала и минимизирует растрескивание соединенного компонента. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Способ ремонта аэродинамического профиля (12), включающий:

предоставление аэродинамического профиля (12) с поврежденной частью (14);

удаление поврежденной части (14) путем машинной обработки или обработки резанием аэродинамического профиля (12);

предоставление заменяющей части (22) аэродинамического профиля, сконфигурированной для сопряжения с верхней поверхностью (20) оставшегося обработанного машинной обработкой или обработкой резанием аэродинамического профиля;

предоставление предварительно спеченной заготовки (24), сконфигурированной для сопряжения с верхней поверхностью (20) оставшегося обработанного аэродинамического профиля и нижней поверхностью (26) заменяющей части (22) профиля, причем предварительно спеченная заготовка (24) содержит порошковую смесь частиц суперсплава и материала твердого припоя;

вставку предварительно спеченной заготовки (24) между верхней поверхностью (20) оставшегося обработанного аэродинамического профиля и нижней поверхностью (26) заменяющей части (22) профиля с созданием составного аэродинамического профиля, содержащего три сопряженные части в плотном контакте; и

пайку электросопротивлением составного аэродинамического профиля для соединения верхней поверхности (20) оставшегося обработанного аэродинамического профиля с нижней поверхностью (26) заменяющей части (22) профиля с обеспечением локального плавления материала твердого припоя предварительно спеченной заготовки (24),

при этом верхняя поверхность оставшегося обработанного аэродинамического профиля и нижняя поверхность заменяющей части профиля имеют при пайке температуру ниже температуры плавления границ зерен материала аэродинамического профиля,

а материал твердого припоя имеет температуру плавления выше температуры плавления границ зерен материала аэродинамического профиля.

2. Способ по п. 1, в котором при пайке электросопротивлением осуществляют:

размещение упомянутого составного аэродинамического профиля в блоке (28) сварки электросопротивлением;

сжатие составного аэродинамического профиля с выбранным давлением;

пропускание тока через блок (28) сварки электросопротивлением из условия нагрева только нагреваемой области (30), которая содержит предварительно спеченную заготовку (24), верхнюю поверхность (20) оставшегося обработанного аэродинамического профиля и нижнюю поверхность (26) заменяющей части профиля.

3. Способ по п. 1, в котором аэродинамический профиль (12) содержит материал суперсплава, выбранный из группы, состоящей из IN 6203, Rene 80 и IN 939.

4. Способ по п. 3, в котором заменяющая часть (22) профиля содержит материал суперсплава, включающий IN 6203.

5. Способ по п. 3, в котором частицы суперсплава предварительно спеченной заготовки (24) выполнены из того же материала, что и аэродинамический профиль (12).

6. Способ по п. 3, в котором частицы суперсплава предварительно спеченной заготовки (24) имеют более высокое содержание гамма-штрих фазы, чем содержание гамма-штрих фазы материала аэродинамического профиля (12).

7. Способ по п. 6, в котором частицы суперсплава предварительно спеченной заготовки (24) выполнены из сплава 247, а материал суперсплава аэродинамического профиля представляет собой IN 6203.

8. Способ по п. 6, в котором частицы суперсплава предварительно спеченной заготовки (24) выполнены из сплава 247, а материал суперсплава аэродинамического профиля представляет собой Rene 80.

9. Способ по п. 4, в котором нагрев предварительно спеченной заготовки (24) при пайке электросопротивлением осуществляют до температуры 1250°C.

10. Способ по п. 1, в котором перед пайкой электросопротивлением осуществляют термообработку оставшегося обработанного аэродинамического профиля (12) и заменяющей части (22) профиля.

11. Способ по п. 10, в котором термообработка включает двойную термообработку на твердый раствор.

12. Способ по п. 1, в котором перед пайкой электросопротивлением осуществляют электролитическое нанесение никеля на верхнюю поверхность (20) оставшегося обработанного аэродинамического профиля и нижнюю поверхность (26) заменяющей части профиля.

13. Способ по п. 1, в котором после пайки электросопротивлением осуществляют диффузионную термообработку соединенного аэродинамического профиля при температуре ниже температуры плавления материала твердого припоя, чтобы обеспечить диффузию элементов в материале твердого припоя.

14. Способ по п. 1, в котором заменяющую часть (22) профиля получают путем литья по выплавляемой модели.

15. Способ по п. 1, в котором заменяющую часть (22) профиля получают путем аддитивного изготовления.

16. Способ по п. 1, в котором предварительно спеченную заготовку (24) формируют из порошковой смеси, содержащей частицы материала твердого припоя и частицы суперсплава,

причем частицы материала твердого припоя имеют состав Ni-Cr-X, где X выбирают из группы, состоящей из B, Si, Ti, Zr и Hf и их комбинаций.

17. Способ по п. 1, в котором предварительно спеченную заготовку (24) формируют из порошковой смеси, содержащей 70 мас.% частиц суперсплава и 30 мас.% частиц твердого припоя.

18. Способ по п. 1, в котором аэродинамический профиль (12) представляет собой лопатку турбины или лопасть турбины.

19. Способ соединения компонентов из суперсплава, содержащий:

предоставление первого компонента (12) из суперсплава с первой поверхностью (20) и второго компонента (22) из суперсплава со второй поверхностью (26), сконфигурированной для сопряжения с первой поверхностью (20) первого компонента (12) из суперсплава;

предоставление предварительно спеченной заготовки (24), имеющей третью поверхность, сконфигурированную для сопряжения с первой поверхностью (20) первого компонента (12) из суперсплава, и четвертую поверхность, сконфигурированную для сопряжения со второй поверхностью (26) второго компонента (22) из суперсплава, причем предварительно спеченная заготовка (24) содержит порошковую смесь частиц суперсплава и материала твердого припоя;

вставку предварительно спеченной заготовки (24) между первой поверхностью (20) первого компонента (12) из суперсплава и второй поверхностью (26) второго компонента (22) из суперсплава с получением составной структуры, содержащей три сопряженные секции в плотном контакте; и

пайку электросопротивлением составной структуры для соединения первой поверхности (20) первого компонента (12) из суперсплава со второй поверхностью (26) второго компонента (22) из суперсплава с обеспечением локального плавления материала твердого припоя предварительно спеченной заготовки (24), при этом упомянутые

поверхности первого компонента (12) и второго компонента (22) из суперсплава имеют температуру ниже температуры плавления границ зерен суперсплава, из которого они изготовлены, а материал твердого припоя имеет температуру плавления выше температуры плавления границ зерен первого и второго компонентов из суперсплава.

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

| Способ пайки электросопротивлением | 1990 |

|

SU1745449A1 |

| EP 3095550 A1, 23.11.2016 | |||

| CN 102380678 A, 21.03.2012. | |||

Авторы

Даты

2021-12-30—Публикация

2018-08-21—Подача