Изобретение относится к технологии обработки металлической проволоки (далее - проволоки) и может быть использовано при изготовлении винтовых пружин (далее - пружин).

Распространенным способом подачи проволоки при навивке пружин является подача из бухты, размещаемой на специальном подающем механизме, иногда называемом в литературе разматывателем (см., например, RU 2296030, опубл. 27.03.2007. Бюл. №9). Как правило, разматыватель представляет собой неподвижное основание с вертикальной осью, на которой с возможностью свободного вращения установлен держатель для бухты проволоки. Ролики механизма подачи проволоки, приводимые во вращение электродвигателем пружинно-навивочного станка, тянут проволоку, которая постепенно сматывается с бухты, вращающейся вместе с держателем.

При формировании витков при навивке пружины на вращающейся оправке происходит деформация кручения проволоки, из которой навивается пружина, вокруг ее (проволоки) продольной оси с передачей крутящего момента от зоны навивки в направлении разматывателя. Крутящий момент от деформации каждого последующего витка добавляется к крутящему моменту, возникшего от деформации предыдущего витка. По длине навиваемой пружины величина момента кручения является переменной. Это приводит к тому, что несколько пружин, навиваемых первыми после начала процесса навивки, имеют после обрубки переменный шаг. Так как это является несоответствием, первые пружины выбрасывают.

Известен способ изготовления канатов, включающий вытяжку элементов каната с зарядных катушек, деформацию и последующую свивку, причем перед свивкой выполняют снятие напряжений с элементов каната (А.С. 685742, опубл. 15.09.1979. Бюл. №34). По известному решению, элементами каната являются отдельные пряди, которые после свивки образуют канат. При вытяжке с зарядных катушек в элементах каната возникают растягивающие напряжения. Авторы известного решения предлагают предварительно навивать элементы на промежуточную оправку. При этом каждый последующий виток при навивке на оправку отталкивается от специального элемента устройства, применяемого для осуществления способа, названного авторами решения отбойным конусом, и сталкивает предыдущий виток в свободное пространство. Там, по выражению авторов известного решения, элементы каната приходят в расслабленное состояние, что подразумевает снятие внутренних напряжений. Из этого свободного пространства элементы каната втягиваются в выравнивающие плашки и укладываются в канат. Важной особенностью известного способа является неравенство диаметров оправки, на которую элементы каната навиваются перед укладкой в канат, и каната, который получается при осуществлении способа.

К недостаткам известного решения относится невозможность его применения для навивки пружин из-за наличия остаточной пластической деформации у проволоки после навивки. «Перенавить» полученную металлическую, в частности, стальную спираль одного диаметра в спираль другого диаметра, практически, невозможно.

Наиболее близким по совокупности существенных признаков - прототипом предлагаемого изобретения является способ, осуществляемый с помощью механизма для подачи проволоки и элемента ориентации проволоки для него и включающий подачу проволоки от разматывателя к механизму навивки пружины по криволинейной направляющей, установленной между механизмом навивки и разматывателем (пат. RU 2261154, опубл. 27.09.2005. Бюл. №27). Криволинейная направляющая, которую авторы известного решения называют ложементом, имеет изгиб в двух плоскостях. Судя по иллюстрации к описанию известного решения, угол изгиба ложемента в каждой плоскости не превышает 90°. При этом, результатом изгиба ложемента авторы известного решения указывают то, что он «позволяет выполнить сопряжение, «выровнять» места расположения проволоки в бухте на основании и место обработки проволоки, расположенных на разных уровнях» (последний абзац описания, шестое предложение от конца текста).

По мнению заявителя и исходя из его многолетнего опыта изготовления винтовых пружин, к недостаткам известного решения относится неустраняемая возможность передачи напряжений кручения от места навивки пружины по проволоке в направлении разматывателя. Это связано с недостаточностью величины гиба проволоки до навивки пружины. По опыту заявителя угол гиба должен составлять не менее 360°.

Технической задачей, на решение которой направлено предлагаемое изобретение, является обеспечение стабильности размеров навитой пружины - шага и длины в свободном состоянии.

Решение поставленной технической задачи достигается за счет принудительного изгиба проволоки перед навивкой пружины по спирали с помощью криволинейной направляющей в плоскости, нормальной к оси навиваемой пружины, на угол 360° с обеспечением плавного входа проволоки в зону изгиба и выхода из зоны изгиба.

Новизной в предлагаемом способе подготовки металлической проволоки перед навивкой винтовых пружин является предварительный принудительный изгиб проволоки перед навивкой пружины по окружности в плоскости, нормальной к оси навиваемой пружины на угол 360° с обеспечением плавного входа проволоки в зону изгиба и выхода из зоны изгиба.

Предлагаемый способ подготовки металлической проволоки перед навивкой винтовых пружин осуществляется следующим образом.

Свободный конец проволоки от бухты протягивают через криволинейную направляющую и заводят в зону навивки пружины.

В процессе навивки пружины проволока проходит по криволинейной направляющей, подвергаясь деформации изгиба на угол 360° в плоскости, нормальной к оси навиваемой пружины. Это препятствует распространению в проволоке напряжений кручения от зоны навивки пружины в направлении к бухте.

Пример осуществления способа.

Навивали пружину клапана электроуправляемой форсунки А-13-001-00-05-02.

Проволока: 01,01 сталь 12Х18Н10Т-В.

Размер пружины в свободном состоянии должен составлять 11,3±0,2 мм.

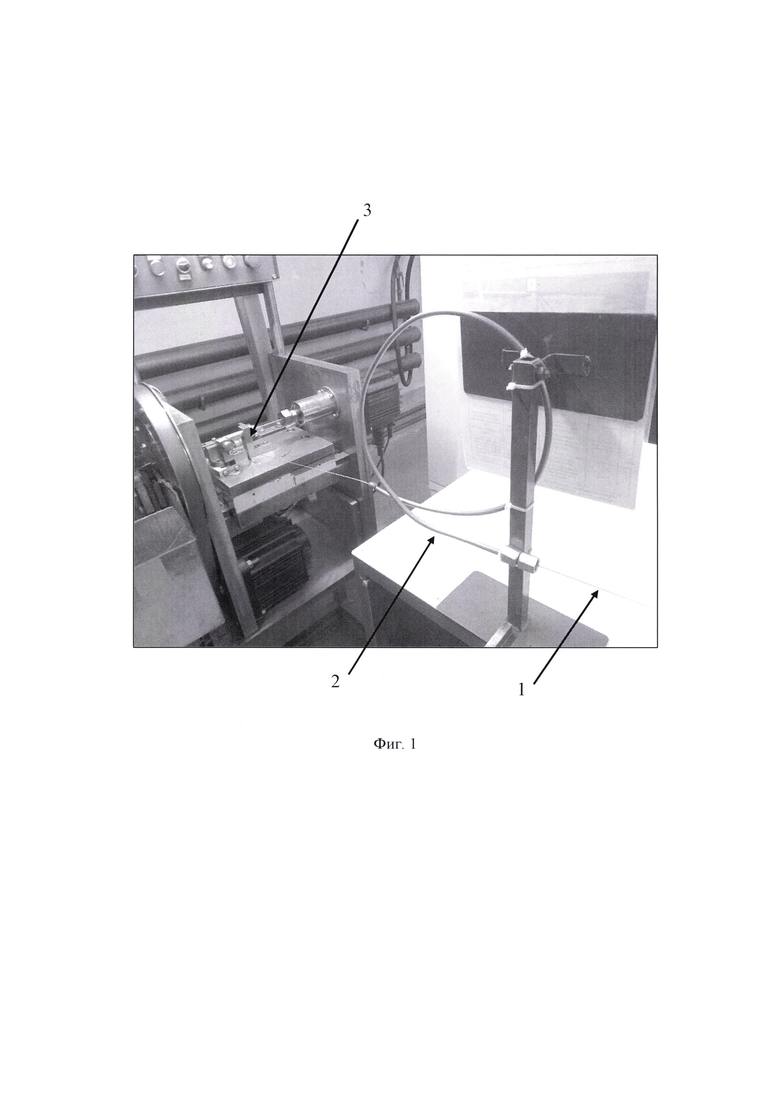

Криволинейную направляющую для изгиба проволоки перед навивкой выполнили из стальной трубы внутренним диаметром 03 мм. Выбор материала для криволинейной направляющей был обусловлен тем, что, во-первых, изгибать уголок без образования складок на полке технологически сложно, а, во-вторых, заявитель использует в производстве стальные бесшовные трубы такой размерности. На фиг. 1 частично показано использованное оборудование. Позициями обозначено: 1 - проволока, 2 - криволинейная направляющая, 3 - зона навивки на пружинно-навивочном станке.

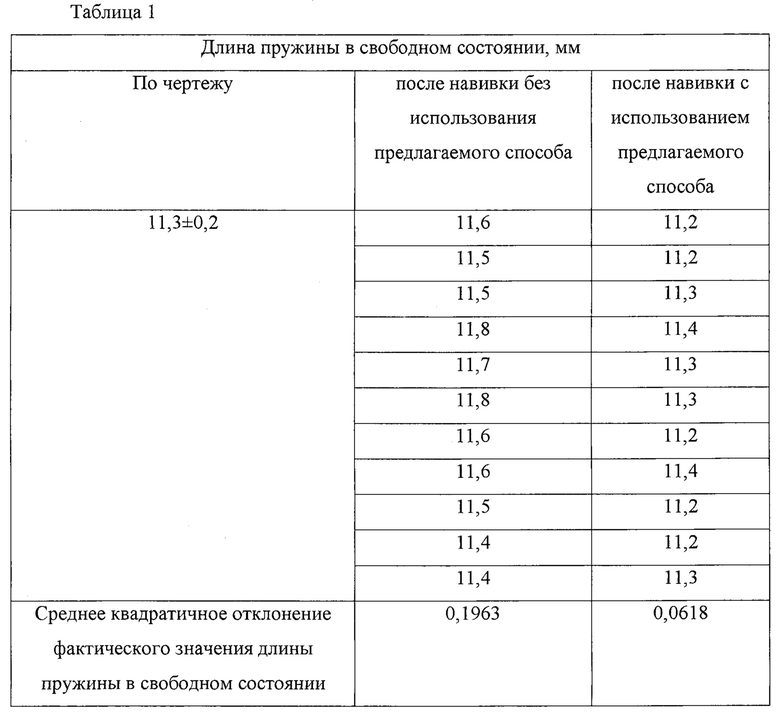

Оценка влияния предлагаемого способа на стабильность длины пружины в свободном состоянии приведена в таблице 1.

Все пружины, навитые с использованием предлагаемого способа, включая первые после начала операции, имели отклонения по шагу навивки в пределах допустимого.

Техническим результатом осуществления предлагаемого подготовки металлической проволоки перед навивкой винтовых пружин является повышение индекса воспроизводимости процесса навивки пружин за счет уменьшения рассеяния фактических линейных размеров деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИТАЯ ОБОЛОЧКА С УСИЛЕНИЕМ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756187C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2009 |

|

RU2392082C1 |

| Устройство для изготовления пружин | 1979 |

|

SU860924A1 |

| СТАНОК ДЛЯ НАВИВКИ ВИНТОВОЙ ЦИЛИНДРИЧЕСКОЙ СПИРАЛИ ИЗ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ИЛИ ПРОВОЛОКИ | 1969 |

|

SU242111A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2007 |

|

RU2364461C1 |

| СПОСОБ НАВИВКИ ВИНТОВЫХ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 2020 |

|

RU2727132C1 |

| ЗАМКНУТЫЙ СВИТОЙ ЖГУТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130421C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

Изобретение относится к обработке металлической проволоки и может быть использовано при изготовлении винтовых пружин. Способ включает подачу проволоки от разматывателя к механизму навивки пружины по криволинейной направляющей, которую устанавливают между разматывателем и механизмом навивки. Осуществляют изгиб проволоки на 360° посредством криволинейной направляющей, который выполняют по спирали в плоскости, нормальной к оси навиваемой пружины, с обеспечением плавного входа проволоки в зону изгиба и выхода из зоны изгиба. Обеспечивается стабильность размеров навитой пружины. 1 ил., 1 табл.

Способ подачи металлической проволоки в процессе навивки винтовых пружин, включающий подачу проволоки от разматывателя к механизму навивки пружины по криволинейной направляющей, которую устанавливают между разматывателем и механизмом навивки, отличающийся тем, что осуществляют изгиб проволоки на 360° посредством криволинейной направляющей, который выполняют по спирали в плоскости, нормальной к оси навиваемой пружины, с обеспечением плавного входа проволоки в зону изгиба и выхода из зоны изгиба.

| МЕХАНИЗМ ДЛЯ ПОДАЧИ ПРОВОЛОКИ И ЭЛЕМЕНТ ОРИЕНТАЦИИ ПРОВОЛОКИ ДЛЯ НЕГО | 2004 |

|

RU2261154C1 |

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ | 1991 |

|

RU2024379C1 |

| Способ изготовления предварительно напряженных винтовых пружин из дисперсионнотвердеющих элинварных сплавов | 1981 |

|

SU997932A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН С НАЧАЛЬНЫМ НАТЯЖЕНИЕМ | 2007 |

|

RU2349409C2 |

| DE 102005059427 B3, 31.05.2007. | |||

Авторы

Даты

2022-12-05—Публикация

2022-03-09—Подача