ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новым композициям для промышленного применения и к способам их получения. Такие композиции могут с успехом использоваться в материалах, пригодных для промышленного применения, таких как, например, строительные материалы (бетоны, кирпичи, штукатурки, клеи, цементные строительные растворы, сборный бетон, швы и соединения и т.д.), огнеупорные материалы (бетоны, кирпичи, стандартные готовые детали, распыляемые материалы и т.д.), добавки, связующие вещества или продукты различных видов (краски, пластмассы, натуральные и синтетические каучуки, полимеры в жидкой форме, битум, активные вещества биоцидов, инсектицидов, пестицидов, фунгицидов, средств защиты растений и т.д.).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из современного уровня техники известны различные композиции материалов для промышленного применения. Перечень, безусловно, неполный, наиболее важных добавок включает:

- упрочняющие вещества: улучшают механическую прочность многих пластмассовых изделий. К ним относятся различного вида наполнители, используемые в форме стекловидного волокна;

- инертные добавки: служат в качестве наполнителей для снижения производственных расходов. В некоторых случаях такие добавки могут улучшать определенные характеристики материала;

- пластификаторы: при добавлении в жесткую смолу превращают ее в эластичный материал, обладающий гибкостью и соответствующей мягкостью;

- смазочные материалы: их функция заключается в улучшении обрабатываемости полимеров, особенно применительно к процессам горячего формования (экструзии, отливки в формах и т.д.);

- разжижающие вещества: их функция заключается в уменьшении вязкости обрабатываемых жидкостей;

- пигменты и красители: выполняют эстетическую функцию;

- стабилизаторы: улучшают устойчивость смол к световому излучению, нагреву, окислению и т.д., оказывающим разрушающее воздействие на молекулу полимера или приводящим к фактическому химическому изменению;

- индукторы: повышают скорость реакции, что приводит к уплотнению и отверждению продукта;

- ингибиторы: замедляют реакцию полимеризации.

Каждая композиция, в зависимости от ее свойств, способствует улучшению физических, химических и механических характеристик основного материала.

Однако в данной области техники неизвестны композиции, которые были бы способны улучшить ряд физико-химических характеристик (таких как теплоизоляция, удельная теплоемкость, устойчивость к воздействию ультрафиолетового излучения, механическая прочность, эластичность, устойчивость к истиранию, вязкость, крепление к подложке, повышенная стойкость активного вещества, уменьшение тепловых расширений, водонепроницаемость, меньший капиллярный подъем хлоридов и сульфатов и т.д.), и при этом их можно было бы обрабатывать стабильным образом без необходимости чрезмерных экономических затрат.

ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание новых композиций, подлежащих использованию в материалах для промышленного применения и способных одновременно и последовательно улучшать физические, термические и временные характеристики обрабатываемых материалов. В частности, композиции состоят из нескольких масел или смесей масел и содержат сильное основание в присутствии или при отсутствии воды.

Согласно одному из аспектов настоящего изобретения, описаны некоторые композиции, имеющие характеристики, изложенные в независимых пунктах прилагаемой формулы изобретения.

Согласно еще одному из аспектов настоящего изобретения, описаны некоторые способы получения композиций, имеющих характеристики, изложенные в независимых пунктах прилагаемой формулы изобретения способа.

Дополнительные предпочтительные и/или особенно эффективные варианты осуществления изобретения описаны в соответствии с признаками, изложенными в зависимых пунктах прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение будет описано со ссылкой на прилагаемые графические материалы, изображающие некоторые примеры экспериментальной значимости, на которых:

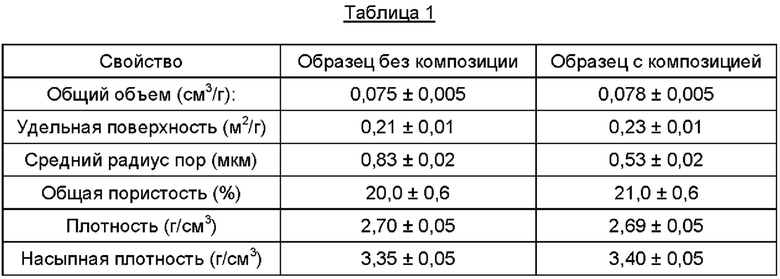

- Фиг. 1 представляет собой график, показывающий количество циклов разрушения для нескольких образцов традиционного битумного конгломерата без добавления композиций согласно настоящему изобретению,

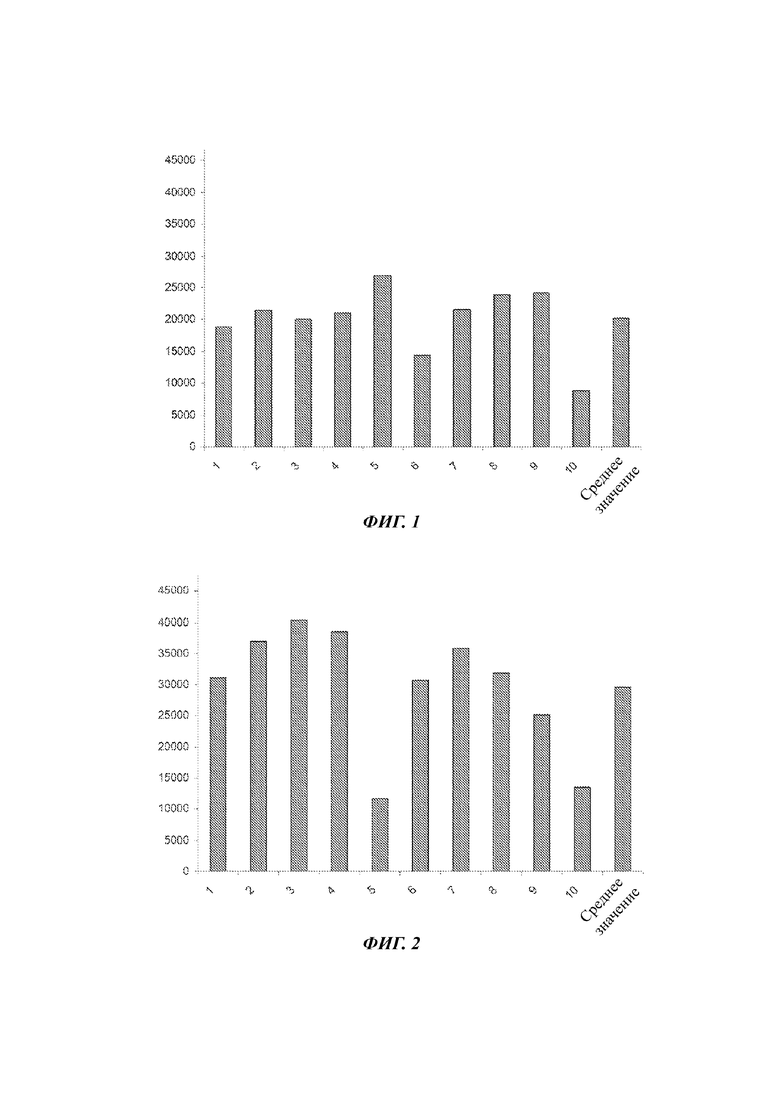

- Фиг. 2 представляет собой такой же график, как и на Фиг. 1, на котором традиционный битумный конгломерат обработан композицией согласно настоящему изобретению,

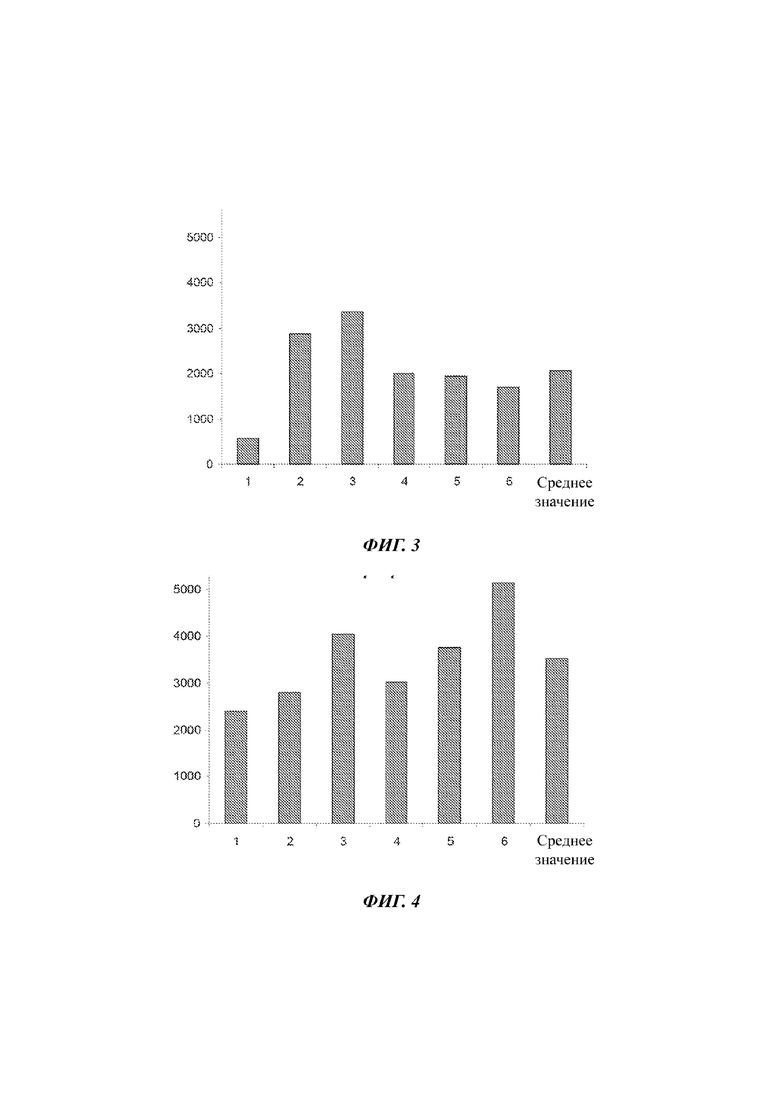

- Фиг. 3 представляет собой график, показывающий количество циклов разрушения для нескольких образцов дренирующего битумного конгломерата без добавления композиций по настоящему изобретению,

- Фиг. 4 представляет собой такой же график, как и на Фиг. 3, на котором дренирующий битумный конгломерат обработан композицией согласно настоящему изобретению,

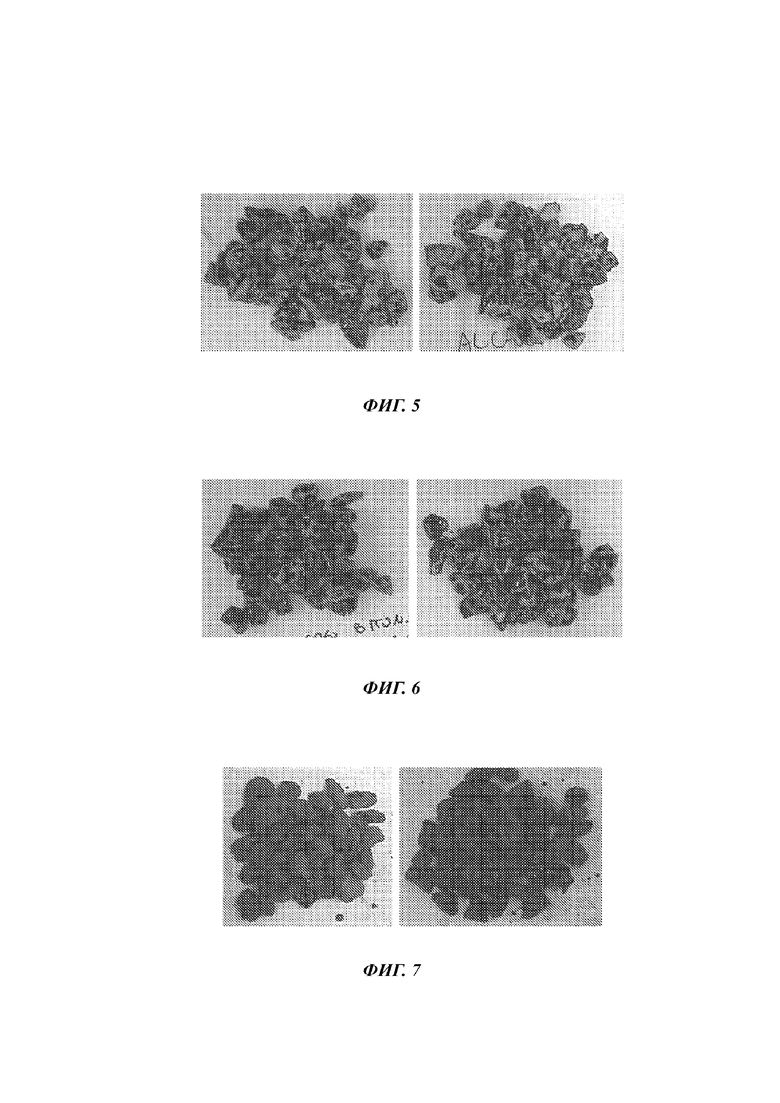

- на Фиг. 5 изображен образец, изготовленный из известковых гранул и необработанного битума,

- на Фиг. 6 изображен образец, изготовленный из известковых гранул и обработанного битума,

- на Фиг. 7 изображен образец, изготовленный из базальтовых гранул и необработанного битума,

- на Фиг. 8 изображен образец, изготовленный из базальтовых гранул и обработанного битума,

- на Фиг. 9 изображен образец, изготовленный из порфировых гранул и необработанного битума,

- на Фиг. 10 изображен образец, изготовленный из порфировых гранул и обработанного битума,

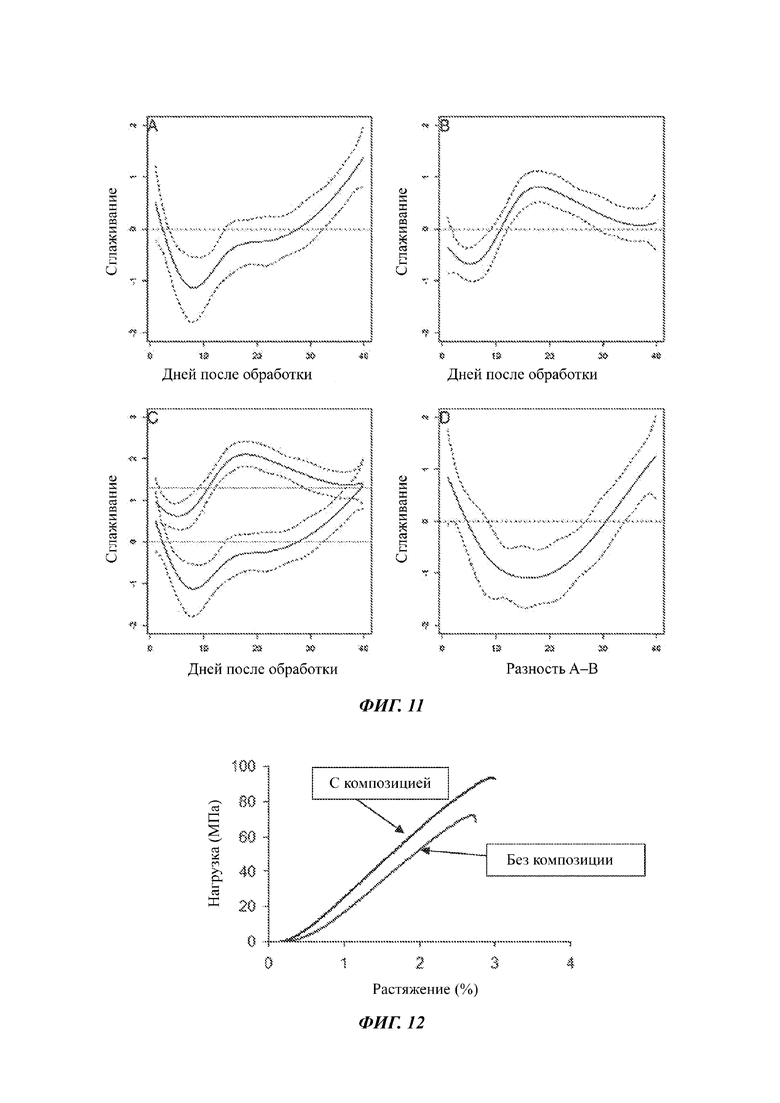

- на Фиг. 11 показана зависимость от времени среднего значения улавливания после обработки в местах, обработанных инсектицидами,

- на Фиг. 12 показано испытание на сжатие огнеупорных материалов в присутствии или при отсутствии композиции согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения, новые композиции получают из масла, или смеси масел, или производного, или остатков животного жира и гидроксида натрия с чистотой от 98 до 99%. в форме чешуек или гранул, предпочтительно, разбавленного от 10 до 50% воды.

В способе получения новых композиций в качестве альтернативы гидроксиду натрия могут быть использованы другие гидроксиды, а именно: гидроксид калия, гидроксид магния и/или другие основные гидроксиды, как таковые или в водном растворе. Далее по тексту такие гидроксиды в общем случае будут для краткости называться "основанием". Массовые доли компонентов соответственно составляют от 70% до 99,9% масла, от 0% до 10% основания и от 0% до 20% воды.

Предпочтительно, такими маслами могут быть:

a) минеральные масла (основные минеральные масла первичного производства, производные и остатки переработки),

b) растительные масла (основные растительные масла первичного производства, производные и остатки переработки),

c) животные жиры (животные жиры первичного производства, производные и остатки переработки),

d) отработанные минеральные и растительные масла и/или отработанные масла из животных жиров.

Все такие масла могут использоваться по отдельности или в любой взаимной комбинации, в этом случае их смешивают в любом процентном соотношении.

Предпочтительно, основание может быть приготовлено исключительно из 30%-ного водного раствора чешуйчатого (или гранулированного) гидроксида натрия с чистотой от 98 до 99%, разбавленного 70% воды.

Такое процентное содержание позволяет получить наилучший эффект. В любом случае, хорошие результаты также могут быть получены при использовании водного раствора гидроксида натрия с произвольной массовой концентрацией (от 10 до 50%) либо при использовании такого раствора гидроксида натрия в смеси с другими типами гидроксидных растворов, или же могут использоваться по отдельности другие гидроксиды (гидроксид магния, гидроксид калия и/или другие) с любым процентным содержанием от 10 до 70%, всегда в виде водного раствора, или же все эти гидроксиды могут использоваться одновременно, не превышая требуемого общего процентного содержания для основного процесса.

Согласно еще одному аспекту изобретения, касающемуся упомянутых выше масел, в случаях а), b) и с) способ получения новой композиции заключается в нагревании указанных масел, или смесей масел, или их производных, или остатков переработки животных жиров при температуре от 70°С до 140°С, выдерживании их при такой температуре в течение по меньшей мере 72 ч. Функция нагревания, предпочтительно, осуществляемого при механическом перемешивании, заключается в удалении всей остаточной воды и окислении масел. Таким образом, можно сразу же или по истечении времени выдержки для охлаждения до комнатной температуры перейти к перемешиванию масел, или смесей масел, или производных, или остатков переработки животных жиров с основанием для их полимеризации. Компоненты перемешивают механически в течение более чем 1 минуты (предпочтительно, в течение от 1 ч до 4 ч) при температуре в диапазоне от 50°С до 200°С.

Напротив, если говорить о маслах, о которых шла речь в пункте d) (отработанных минеральных и растительных маслах, отработанных маслах из животных жиров), и/или о маслах из орехов кешью, и/или об их производных или остатках переработки, такие масла не требуют проведения перед обработкой термического цикла для их окисления, поскольку уже окислены, и их достаточно просто подвергнуть обработке при механическом перемешивании в течение 24 ч при температуре от 70°С до 120°С для удаления всей остаточной воды или других жидкостей, которые могут негативно сказываться на положительном результате процесса.

Таким образом, можно сразу же или по истечении времени, необходимого для охлаждения, перейти к перемешиванию отработанных масел и/или масел из орехов кешью с основанием (30% водным раствором гидроксида натрия), или со смесью других оснований, или с основанием другого типа, соответствующим образом разбавленным в воде, для осуществления полимеризации. Компоненты перемешивают механически в течение более чем 1 минуты (предпочтительно, от 1 ч до 4 ч) при температуре в диапазоне от 50°С до 200°С.

Первый практический, но не ограничивающий вариант осуществления заключается в перемешивании 1 кг минерального масла первичного производства, и/или его производного, или предварительно окисленных остатков переработки (обработанных с помощью температурного цикла от 70° до 140°С в течение 72 ч), и/или 1 кг отработанного минерального масла (обработанного с помощью температурного цикла от 70°С до 120°С в течение 24 ч) с:

A) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно, 6 г, растворенного в от 7 до 150 г воды, предпочтительно, в 14 г;

B) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно, 9 г, растворенного в от 7 до 150 г воды, предпочтительно, в 21 г;

C) от 2 до 50 г гидроксида натрия, предпочтительно, 12 г, растворенного в от 7 до 150 г воды, предпочтительно, в 28 г.

Полимеризация (или реакция) для всех трех типов протекает при температуре в диапазоне от 50 до 200°С, предпочтительно, в диапазоне от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 ч до 50 ч, предпочтительно, 4 ч.

Второй практический вариант осуществления заключается в перемешивании 1 кг подсолнечного растительного масла, и/или других типов растительных масел первичного производства, и/или производного, или остатков переработки, предварительно окисленных (обработанных с помощью температурного цикла от 70°С до 140°С в течение 72 ч), и/или масла орехов кешью (жидкости скорлупы орехов кешью, CNSL - от англ. cashew nutshell liquid) с:

A) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно, 6 г, растворенного в от 7 до 150 г воды, предпочтительно, в 14 г,

B) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно 9 г, растворенного в от 7 до 150 г воды, предпочтительно, в 21 г,

C) от 2 до 50 г гидроксида натрия, предпочтительно, 12 г, растворенного в от 7 до 150 г воды, предпочтительно, в 28 г.

Процесс протекает при температуре от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 до 50 ч, предпочтительно, 4 ч. Следует отметить, что масло орехов кешью (жидкость скорлупы орехов кешью CNSL), в отличие от всех других минеральных, растительных масел или масел животного происхождения, на стадии получения новой композиции не нуждается в нагревании ни для окисления, ни для очистки.

Третий практический вариант осуществления заключается в перемешивании 1 кг остатков растительного масла семян рапса, и/или производного, и/или остатков переработки животных жиров, или их смеси, предварительно окисленных (обработанных с помощью температурного цикла от 70°С до 140°С в течение 72 ч), с:

A) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно 6 г, растворенного в от 7 до 150 г воды, предпочтительно, в 14 г;

B) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно 9 г, растворенного в от 7 до 150 г воды, предпочтительно, в 21 г;

C) от 2 до 50 г гидроксида натрия, предпочтительно, 12 г, растворенного в от 7 до 150 г воды, предпочтительно, в 28 г.

Процесс протекает при температуре от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 до 50 ч, предпочтительно, 4 ч.

Четвертый практический вариант осуществления заключается в перемешивании 1 кг растительного сложноэфирного масла, и/или его производного, и/или остатков его переработки, предварительно окисленных (обработанных с помощью температурного цикла от 70°С до 140°С в течение 72 ч), и/или отработанного сложноэфирного растительного масла, обработанного с помощью температурного цикла от 70°С до 120°С в течение 24 ч), с:

А) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно 6 г, растворенного в от 7 до 150 г воды, предпочтительно, в 14 г;

B) от 2 до 50 г гидроксида натрия с чистотой 98/99% в форме чешуек или гранул, предпочтительно 9 г, растворенного в от 7 до 150 г воды, предпочтительно, в 21 г;

C) от 2 до 50 г гидроксида натрия, предпочтительно, 12 г, растворенного в от 7 до 150 г воды, предпочтительно, в 28 г.

Процесс протекает при температуре от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 до 50 ч, предпочтительно, 4 ч.

Новые композиции согласно изобретению могут иметь минеральное, растительное или животное происхождение и могут быть получены при использовании любого количества технологического основания (гидроксида натрия в водном растворе), которое вводят в процесс отдельно или в смеси с другими типами технологических оснований, такими как, гидроксид калия, гидроксид магния и/или другие, в водном растворе, или при использовании любого из этих гидроксидов в отдельности.

Эти новые композиции А, В, С могут реализовываться на рынке для непосредственного использования с перечисленными выше продуктами с целью улучшения теплофизических характеристик или же их можно вводить в новый производственный цикл, идентичный предыдущим, чтобы исключить использование основания (гидроксидов натрия и т.д.) и иметь возможность получать новую композицию D, которая будет иметь такие же характеристики, как композиции А, В, С. Разумеется, при использовании основания (гидроксида натрия и/или других типов гидроксидов в растворе) его процентное содержание каждый раз не превышает 4%, тогда как при использовании новых композиций А, В, С в таком альтернативном способе основания вводятся с более высоким процентным содержанием (от 10% до 30% и/или выше).

Первый практический вариант осуществления композиции D, не являющийся при этом ограничивающим, заключается в перемешивании 1 кг минерального масла первичного производства, и/или производного, или остатков переработки, предварительно окисленных (обработанных с помощью температурного цикла от 70°С до 140°С в течение 72 ч), и/или 1 кг отработанного минерального масла, обработанного с помощью температурного цикла от 70°С до 120°С в течение 24 ч, с

- от 50 г до 500 г (предпочтительно 300 г) композиции А,

- от 50 г до 500 г (предпочтительно 200 г) композиции В,

- от 50 г до 500 г (предпочтительно 100 г) композиции С.

Процесс протекает для всех трех типов при температуре в диапазоне от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 ч до 50 ч, предпочтительно, 4 ч.

Второй пример практического варианта осуществления композиции D заключается в перемешивании 1 кг подсолнечного растительного масла, и/или масла других типов овощных растений первичного производства, и/или производного, или остатков переработки, предварительно окисленных (обработанных с помощью температурного цикла от 70°С до 140°С в течение 72 ч), и/или масла орехов кешью (жидкости скорлупы орехов кешью CNSL) с

- от 50 г до 500 г (предпочтительно 300 г) композиции А,

- от 50 г до 500 г (предпочтительно 200 г) композиции В,

- от 50 г до 500 г (предпочтительно 100 г) композиции С.

Процесс протекает при температуре в диапазоне от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 до 50 ч, предпочтительно, 4 ч. Следует отметить, что масло орехов кешью (жидкость скорлупы орехов кешью CNSL), в отличие от всех других минеральных, растительных масел или масел животного происхождения, на стадии приготовления композиции не нуждается ни в предварительном нагревании для окисления, ни в очистке.

Третий практический пример варианта осуществления композиции D заключается в перемешивании 1 кг остаточного растительного масла семян рапса, и/или производного, и/или остатков переработки животного жира, или их смеси, предварительно окисленной (обработанной с помощью температурного цикла от 70°С до 140°С в течение 72 ч), с:

- от 50 г до 500 г (предпочтительно 300 г) композиции А,

- от 50 г до 500 г (предпочтительно 200 г) композиции В,

- от 50 г до 500 г (предпочтительно 100 г) композиции С.

Процесс протекает при температуре от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 до 50 ч, предпочтительно, 4 ч.

Четвертый практический пример варианта осуществления заключается в перемешивании 1 кг растительного сложноэфирного масла, и/или его производного, и/или предварительно окисленных остатков переработки (обработанных с помощью температурного цикла от 70°С до 140°С в течение 72 ч), и/или 1 кг отработанного растительного сложноэфирного масла (обработанного с помощью температурного цикла от 70°С до 120°С в течение 24 ч), с:

- от 50 г до 500 г (предпочтительно 300 г) композиции А,

- от 50 г до 500 г (предпочтительно 200 г) композиции В,

- от 50 г до 500 г (предпочтительно 100 г) композиции С.

Процесс протекает при температуре в диапазоне от 50 до 200°С, предпочтительно, от 90°С до 110°С, и включает в себя механическое перемешивание в течение от 2 до 50 ч, предпочтительно, 4 ч.

Естественно, эти четыре примера представляют собой лишь несколько вариантов получения композиции D.

Композиции А, В, С, D, несмотря на то, что получены из разных материалов (минерального, растительного, животного происхождения) и имеют разные вязкости, наделяют обработанные продукты одинаковыми физическими и термическими характеристиками и одинаковыми особенностями. Поэтому с точки зрения физических и термических характеристик и вытекающих из этого преимуществ в общем случае целесообразно не упоминать композиции А, В, С, D в отдельности, а идентифицировать их с помощью уникального названия: новая композиция.

Применение новой композиции может быть осуществлено либо напрямую, то есть использовать ее в жидком или кремообразном состоянии по мере выхода со стадии получения, либо косвенным образом, и в этом случае композиция может присутствовать в различных формах, перечисленных ниже.

В качестве прямого использования новой композиции:

новая композиция поступает в продажу без какой-либо обработки и может использоваться при комнатной температуре или предпочтительно при температуре приблизительно 50°С в следующих продуктах:

1) огнеупорных изделиях (огнеупорных изделиях на основе магнезита и/или смолистого доломита, обожженных магнезита и/или доломита и т.д.). Рекомендуемое процентное содержание варьируется либо от 1,2% до 2% в зависимости от связующих веществ, используемых для их приготовления, либо от 0,03% до 0,05% от общей массы используемых инертных веществ;

2) битумных конгломератах и битумных покрытиях. Рекомендуемое процентное содержание составляет приблизительно 1%;

3) полимерах, красках, резинах, пластических материалах и других продуктах, которые не допускают присутствия воды. Рекомендуемое процентное содержание составляет приблизительно 1%;

4) инсектицидах, биоцидах, антикриптогамных средствах защиты растений, которые не допускают присутствия воды. Для достижения оптимальных результатов целесообразно использовать новую композицию с таким же количеством активного вещества, присутствующего в этих продуктах.

В контексте косвенного применения новой композиции речь идет о косвенном применении новой композиции в том случае, когда она не используется напрямую, а перед тем, как поступить в продажу, подвергается дополнительной обработке, что приводит к получению следующих новых композиций:

- водной L/A эмульсии, получаемой смешиванием 1 части новой композиции, 3 или более частей воды и эмульгатора типа Caflon или Sabotal. Такую новую композицию L/A используют в количестве от 0,01% до 2% в следующих продуктах: инсектицидах, биоцидах, пестицидах, антикриптогамных средствах защиты растений, красках на водной основе (на основе извести, на основе силиката, силоксана и т.д.), различных добавках, используемых в качестве разжижающих и сверхразжижающих веществ (лигнинсульфонатах, нафталинсульфонатах, силоксанах, акриловых продуктах и т.д.), применяемых для улучшения качества конгломератов и цементных продуктов, что позволяет ощутимо сократить воду для смешивания, в огнеупорных изделиях, формованных и неформованных, которые, однако, не боятся присутствия воды, и т.д.;

- порошкообразного продукта R, получаемого смешиванием новой композиции (3%), предварительно нагретой до температуры 100/120°С, с различными типами огнеупорных порошков на основе магнезита с крупностью от 50 мкм до 300 мкм, также предварительно нагретых, до получения пропитанных и скользящих порошков новой композиции. После такого процесса абсорбции конечный продукт просеивают и упаковывают в мешки, после чего он готов к продаже. Такой порошкообразный продукт, называемый новой композицией R, является полностью безводным и может применяться в количестве от 1% до 1,5% в основных огнеупорных изделиях, несовместимых с присутствием воды, что позволяет им приобретать те же характеристики продуктов, которые получаются при использовании новой исходной композиции;

- цементного строительного раствора, получаемого смешиванием новой композиции (3%) с различными типами огнеупорных порошков на основе оксида алюминия, оксида циркония, боксита, андалузита, диоксида кремния, различных огнеупорных глин и т.д., с крупностью от 50 мкм до 300 мкм (97%), образующих при смешивании с водой (от 20 до 40%) пастообразный скользящий цементный строительный раствор, который после объединения заливают в подходящие контейнеры и помещают в печь, где происходит полная сушка порошков посредством заданного цикла сушки. Затем высушенные порошки просеивают и упаковывают в мешки, после чего они готовы к продаже. Их можно вводить и соответствующим образом смешивать (1%-1,5%) с указанными огнеупорными материалами, наделяя при этом огнеупоры теми же характеристиками и особенностями, которые обычно получают при использовании исходного продукта новой композиции;

- воск получают смешиванием новой композиции (3% или в больших количествах), предварительно нагретой до температуры 100/120°С, с любым типом органического соединения на основе липидов, предварительно нагретого до жидкого состояния (количество воска может составлять 97% или меньше). После достижения хорошей однородности продукта (воск + р) массу охлаждают до комнатной температуры. Благодаря присутствию воска продукт затвердевает, и после его полного затвердевания, обычно происходящего при комнатной температуре, продукт подвергают измельчению, что позволяет получить новую порошкообразную композицию С. Полученный воск просеивают и упаковывают в мешки, после чего он готов к продаже. Такой воск в форме микронизированного порошка используют при процентном содержании от 1% до 1,5% на продуктах, подлежащих обработке, и получают теплофизические характеристики, идентичные тем, которые могут быть получены при использовании новой исходной композиции.

Некоторые основные характеристики продуктов, обработанных новыми композициями любого типа для прямого или косвенного применения, включают в себя:

- большее механическое сопротивление,

- лучшую теплоизоляцию,

- большую теплоемкость,

- более низкую тепловую диффузию,

- большую непроницаемость,

- большую устойчивость к УФ-излучению,

- большую устойчивость к истиранию,

- пониженное и замедленное испарение активного вещества, входящего в состав обрабатываемых продуктов (инсектицидов, биоцидов, антикриптогамных веществ), с последующей большей его эффективностью и устойчивостью во времени,

- возможность уменьшения количества связующих веществ, используемых для изготовления изделий (10%-15%),

- температура затвердевания обработанных жидких продуктов при температуре ниже нуля снижается приблизительно на 4/5°С (см. испытание по Фраасу университета Анкона).

- большую адгезионную способность обработанных красок,

- замедленное испарение, приводящее к меньшей потере с течением времени пластификаторов и/или эластификаторов, вводимых в краски или другие обрабатываемые продукты, что приводит к увеличению срока службы таких продуктов,

- большую продолжительность сохранения интенсивности окраски у обработанных продуктов,

- в области строительства достигнуто значительное увеличение срока службы литого бетона, сборного бетона, штукатурок, цементных строительных растворов и всех цементных продуктов. Такая увеличенная продолжительность обусловлена превращением структуры обработанных продуктов в микроструктуру за счет применения новой композиции. К характеристикам, определяемым в лаборатории, относится уменьшение высоты капиллярного подъема воды, содержащей хлориды и сульфаты, в случае обработанных продуктов по сравнению с необработанными,

- в области битумных конгломератов получена более высокая теплоемкость обработанного конгломерата по сравнению с теплоемкостью необработанного, в результате чего обработанный конгломерат охлаждается значительно медленнее. Эта важная характеристика наряду с другой особенностью, заключающейся в том, что обработанный битум при той же температуре имеет более низкую вязкость, чем необработанный, позволяет наносить обработанный конгломерат при температуре ниже приблизительно 20°С, в отличие от необработанного. Получена более высокая устойчивость к окислению, благодаря чему обработанный битумный конгломерат имеет больший срок службы по сравнению с необработанным. Чтобы продемонстрировать эту особенность, в университете Анконы были проведены испытания на цикловую усталость, полученное количество циклов приблизительно на 50% превышало количество циклов для необработанного конгломерата.

Эти характеристики были проверены и продемонстрированы в ходе убедительной экспериментальной кампании, проводившейся при поддержке университетов и исследовательских центров с подтвержденным опытом для того, чтобы объективизировать особенности композиций, указанных в настоящем изобретении.

В качестве примера и со ссылкой на прилагаемые графические материалы представлены экспериментальные данные, полученные в Университете Марке в Анконе применительно к добавлению композиции в битумные конгломераты. На графиках, изображенных на Фиг. 1 и 2, показано количество циклов разрушения для нескольких образцов традиционного битумного конгломерата, которые не добавляли в композиции согласно настоящему изобретению (Фиг. 1), и которые обрабатывали композицией по данному изобретению (Фиг. 2). При построении обоих графиков было использовано по 10 образцов. Последний столбик показывает среднее значение количества циклов разрушения для анализируемых образцов. На основании анализа результатов можно сделать вывод, что в случае рассматриваемого традиционного битумного конгломерата композиция увеличивает среднее количество циклов разрушения на 47%.

На графиках, изображенных на Фиг. 3 и 4, представлено количество циклов разрушения для нескольких образцов дренирующего битумного конгломерата без добавок композиции по настоящему изобретению (Фиг. 3) и обработанных композицией по настоящему изобретению (Фиг. 4). При построении обоих графиков было использовано по 6 образцов. Последний столбик показывает среднее значение количества циклов разрушения для анализируемых образцов.

Анализ результатов показывает, что в случае дренирующего битумного конгломерата использование композиции приводит к увеличению среднего количества циклов разрушения на 70%.

В качестве еще одного испытания проводили испытание на отслаивание (так называемый "Ancona stripping test"). Целью этого испытания является оценка адгезии между инертным веществом и битумом. Вкратце, процедура испытания включает помещение образца гранулированного битума, упакованного стандартным образом, в химический стакан с дистиллированной водой, который в свою очередь погружен на определенное время в кипящую водяную баню. Оценка доли, выраженной в процентах, инертной поверхности, которая остается покрытой битумом в конце испытания, позволяет судить об адгезионной способности в системе битум-заполнитель.

С помощью комбинирования двух типов связующего вещества (70/100 обработанного и необработанного) и трех минералогических состояний заполнителей (известкового, базальтового и порфирового) были скомплектованы шесть различных типов образцов. Анализ снимков (Фиг. с 5 по 10), полученных для разных типов образцов, показывает, что отслаивание инертных частей битума, обработанного при 1,2%, было меньшим по сравнению с таковым на тех же заполнителях для необработанного битума. Это говорит о том, что обработанный битум обеспечивает лучшую адгезию инертное вещество-битум.

Еще один вид испытаний был проведен при участии Римского университета Ла Сапиенца для оценки инсектицидных свойств рассматриваемых композиций. В частности, целью этой группы испытаний было проверить свойства инсектицида в отношении взрослых особей насекомых и улучшить его противокомариную активность с помощью добавления композиции, которая должна обеспечить как улучшение доступности инсектицида в момент контакта насекомых с поверхностью, так и повышение пригодности инсектицидов с течением времени. На Фиг. 11 показана зависимость от времени среднего значения улавливания после обработки на обработанных участках. График показывает диаграмму изменения улавливания в сравнении со средним значением, зарегистрированным на соответствующих обработанных участках: А) композиция и инсектицид, В) инсектицид, С) перекрытие диаграмм, изображенных на А и В, D) разность средних значений улавливания на графиках А) и В). На графиках А), В), С) горизонтальные пунктирные линии соответствуют среднему значению статистического распределения улавливания, на графиках А) и В) - с центром в 0, на С) - с расчетным значением. Что касается участка, содержащего композицию, среднее значение улавливания на нем меньше такового на участке, содержащем инсектицид. Лишь ближе к окончанию наблюдения улавливание на участке с композицией соответствует среднему значению на участке с инсектицидом.

Таким образом, результат указывает на по существу равенство между двумя обработками (при отсутствии композиции, в присутствии композиции) в течение первых десяти дней, когда на обоих участках отмечается снижение по сравнению со средним значением.

Впоследствии, в течение приблизительно двух недель соотношение время-улавливание, или увеличение с течением времени присутствующих комаров, является более замедленным в случае обработки композицией. В заключение следует отметить, что может быть достигнуто значительное улучшение дезинфекции данного участка.

Дальнейшие испытания физико-химических свойств огнеупорных материалов проводили вместе с Университетом Саленто. В частности, сравнивали образцы огнеупорного оксида алюминия, содержащие и не содержащие композиции по настоящему изобретению.

Микрокристаллический анализ выявил следующие характеристики:

На основании сравнения результатов следует отметить, что по сравнению с по существу идентичной общей пористостью в случае добавления композиции имеет место явное уменьшение размера пор, что выражается в небольшом увеличении площади поверхности.

Кроме того, анализ механических характеристик, выполненный путем сравнения диаграмм нагрузка-деформация при сжатии образцов с композицией или без композиции, позволяет отметить, что огнеупорные материалы, в которых присутствует композиция, имеют лучшие механические характеристики (см. Фиг. 12), предположительно, из-за присутствия композиции, которая на стадии перемешивания сырьевых материалов способствует лучшему уплотнению огнеупора, уменьшая размер пор. Все эти случаи согласуются с измерениями пористости, при которых наблюдается значительное уменьшение размера пор в образцах, содержащих композицию.

Следует понимать, что наряду с вариантом осуществления изобретения, таким как описан выше, существует множество дополнительных вариантов. Следует также понимать, что указанные варианты осуществления являются лишь иллюстративными и не ограничивают ни объект изобретения, ни его возможные применения, ни его возможные конфигурации. Напротив, хотя приведенное выше описание позволяет специалисту в данной области техники реализовать настоящее изобретение по меньшей мере в соответствии с его иллюстративным вариантом осуществления, следует понимать, что возможны многочисленные варианты описанных компонентов без отклонения от объекта изобретения, определенного в прилагаемой формуле изобретения, толкуемые буквально и/или согласно их правовым эквивалентам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМОВ И ПРОМЕЖУТОЧНЫХ КОМПОЗИЦИЙ | 2020 |

|

RU2826014C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2258075C1 |

| КОМПОЗИЦИИ СМОЛЫ, СПОСОБЫ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2823708C1 |

| БИТУМНЫЕ КОМПОЗИЦИИ, СПОСОБЫ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2831426C1 |

| МАТОЧНЫЕ РАСТВОРЫ С ВЫСОКИМИ КОНЦЕНТРАЦИЯМИ ПОЛИМЕРОВ НА ОСНОВЕ МАСЕЛ РАСТИТЕЛЬНОГО И/ИЛИ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ ДЛЯ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2010 |

|

RU2554192C2 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| БИТУМНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2769779C1 |

| ПРИСАДКА ДЛЯ СНИЖЕНИЯ ВЯЗКОСТИ ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2013 |

|

RU2537843C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ ПУТЕМ ДЕМЕТАЛЛИЗАЦИИ И ДИСТИЛЛЯЦИИ | 2004 |

|

RU2356939C2 |

Настоящее изобретение относится к композициям для промышленного применения и к способам их получения. Такие композиции могут с успехом использоваться в материалах, пригодных для промышленного применения, таких как, например строительные материалы (бетоны, кирпичи, штукатурки, клеи, цементные строительные растворы, сборный бетон, швы и соединения), огнеупорные материалы (бетоны, кирпичи, стандартные готовые детали, распыляемые материалы), добавки, связующие вещества или продукты различных видов (краски, пластмассы, натуральные и синтетический каучуки, полимеры в жидкой форме, битум, активные вещества биоцидов, инсектицидов, пестицидов, фунгицидов, средств защиты растений). Композиция для использования в материалах для промышленного применения в жидкой или кремообразной форме, включающая в себя: 1 кг масла и/или его производного, и/или остатков, полученных при его переработке, и/или остатков переработки животных жиров, и/или смеси масел или животных жиров, по меньшей мере основание, растворенное в воде, где: массовая концентрация элементов в процентах составляет соответственно от 70 до 99,9% масла или смеси масел, от 0,1 до 10% основания и от 0 до 20% воды; масло представляет собой минеральное масло первичного производства, растительное масло первичного производства и/или отработанное минеральное или растительное масло; где остатки, полученные при переработке минерального масла первичного производства, представляют собой предварительно окисленные с помощью температурного цикла от 70 до 140°С в течение 72 ч остатки; где в качестве растительного масла первичного производства используют подсолнечное растительное масло и/или его производные и/или предварительно окисленные с помощью температурного цикла от 70 до 140°С в течение 72 ч остатки, полученные при его переработке, и/или масло орехов кешью или остатки рапсового масла и/или его производное, и/или остатки переработки животного жира, и/или их смеси, предварительно окисленные с помощью температурного цикла от 70 до 140°С в течение 72 ч, основание представляет собой гидроксид натрия, гидроксид калия или гидроксид магния; и где композиция содержит от 2 до 50 г гидроксида натрия, растворенного в от 7 до 150 г воды. Технический результат – одновременное и последовательное улучшение характеристик обрабатываемого материала. 5 н. и 7 з.п. ф-лы, 12 ил., 1 табл.

1. Композиция для использования в материалах для промышленного применения в жидкой или кремообразной форме, включающая в себя:

– 1 кг масла и/или его производного, и/или остатков, полученных при его переработке, и/или остатков переработки животных жиров, и/или смеси масел или животных жиров,

– по меньшей мере основание, растворенное в воде, где:

– массовая концентрация элементов в процентах составляет соответственно от 70 до 99,9% масла или смеси масел, от 0,1 до 10% основания и от 0 до 20% воды;

– масло представляет собой минеральное масло первичного производства, растительное масло первичного производства и/или отработанное минеральное или растительное масло;

где остатки, полученные при переработке минерального масла первичного производства, представляют собой предварительно окисленные с помощью температурного цикла от 70 до 140°С в течение 72 ч остатки;

где в качестве растительного масла первичного производства используют подсолнечное растительное масло и/или его производные и/или предварительно окисленные с помощью температурного цикла от 70 до 140°С в течение 72 ч остатки, полученные при его переработке, и/или масло орехов кешью или остатки рапсового масла и/или его производное, и/или остатки переработки животного жира, и/или их смеси, предварительно окисленные с помощью температурного цикла от 70 до 140°С в течение 72 ч,

– основание представляет собой гидроксид натрия, гидроксид калия или гидроксид магния;

и где композиция содержит от 2 до 50 г гидроксида натрия, растворенного в от 7 до 150 г воды.

2. Композиция по п. 1, отличающаяся тем, что основание представляет собой гидроксид натрия с чистотой от 98 до 99%.

3. Композиция по п. 2, отличающаяся тем, что гидроксид натрия растворен в воде при массовой концентрации в диапазоне от 10 до 50%.

4. Композиция (A) по п. 1, отличающаяся тем, что гидроксид натрия содержится в количестве 6 г и растворен в 14 г воды.

5. Композиция (B) по п. 1, отличающаяся тем, что гидроксид натрия содержится в количестве 9 г и растворен в 21 г воды.

6. Композиция (C) по п. 1, отличающаяся тем, что гидроксид натрия содержится в количестве 12 г и растворен в 28 г воды.

7. Композиция (D) по любому из пп. 4-6, отличающаяся тем, что она содержит от 50 до 500 г композиции (A), от 50 до 500 г композиции (B) и от 50 до 500 г композиции (C).

8. Композиция (D) по п. 7, отличающаяся тем, что она содержит 300 г композиции (A), 200 г композиции (B) и 100 г композиции (C).

9. Эмульсия на водной основе, содержащая одну часть композиции по любому из предшествующих пунктов, три части воды и эмульгатор.

10. Продукт в порошкообразной форме, содержащий 3 мас.% композиции по любому из пп. 1-8 и огнеупорные порошки на основе магнезита с размером частиц от 50 до 300 мкм.

11. Цементный строительный раствор, содержащий 3 мас.% композиции по любому из пп. 1-8, огнеупорные порошки с размером частиц от 50 до 300 мкм и воду.

12. Воск, содержащий 3 мас.% композиции по любому из пп. 1-8 и органическое соединение на основе жира.

| СПОСОБ ПОДЪЕМА НА ЗАДАННУЮ ВЫСОТУ И ОБЕСПЕЧЕНИЯ НАВИГАЦИИ ВИНТОКРЫЛОЙ ПЛАТФОРМЫ БЕСПРОВОДНЫХ СЕТЕЙ ПЕРЕДАЧИ ИНФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315955C1 |

| Обеспыливающая эмульсия для обработки поверхности автомобильных дорог | 1982 |

|

SU1096273A1 |

| ГЕЛЕОБРАЗУЮЩЕЕ ВЯЖУЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ РЕМОНТНЫХ СМЕСЕЙ | 2007 |

|

RU2354622C2 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР | 1996 |

|

RU2114889C1 |

| Муфельная печь | 1930 |

|

SU25478A1 |

| Сани с возвратно-поступательно движущимися полозьями | 1935 |

|

SU49895A1 |

| CN 103102702 A, 15.03.2013 | |||

| CN 102911608 A, 06.02.2013. | |||

Авторы

Даты

2022-12-12—Публикация

2018-04-10—Подача