Предлагаемый способ относится к области обработки металлов давлением, а точнее к методам придания заготовкам формы шара с целью применения таких шаров в клапанных устройствах буровых скважин.

В последнее время приобретает все большее применение шаров из деградируемых материалов в клапанных устройствах буровых скважин. Здесь использована способность материала шара к растворению в буровых растворах, благодаря чему шар лишь временно перекрывает отверстие в канале скважины, после растворения отверстие открывается.

Для изготовления шаров используют алюминиевые [1], но чаще магниевые сплавы [2]. Сплавы обладают заданной скоростью растворения, для чего разработаны специальные химические составы [3, 4]. Для изготовления шаров применяют разнообразные методы, например, приготовление магниевого сплава, выплавку, разливку, горячую экструзию прутка круглого поперечного сечения и вытачивание шара [5]. В некоторых случаях технологию упрощают отливкой магниевого шара непосредственно в сферическую изложницу с последующей расточкой на токарном станке [6]. Разработаны также приемы упрочнения при литье магниевого сплава добавками порошкообразного карбида кремния, что делает материал композиционным [7].

Известны также способы изготовления шаров для скважин в виде двухслойных тел [8]. Известна технология изготовления саморазрушающегося шара, применяемого в технологии гидроразрыва нефтяных и газовых скважин. Сам шар имеет двухслойную структуру, внешний слой представляет собой слой органического материала, а внутренний слой представляет собой металлический слой или слой металлокерамического композитного материала. Такой шар может быть получен за счет покрытия металлического шара полимером.

Наиболее близким по технической сущности является способ изготовления элемента шарового клапана для буровых скважин, изложенный в патенте [9].

Способ изготовления шарового элемента клапана для скважин, включает изготовление оболочки из деградируемого материала, например, магния или магниевого сплава и заполнение оболочки недеградируемым материалом, например, сталью. В этом техническом объекте указана цель такого решения - увеличение массы шара, что приходится делать, поскольку плотность магния невелика и в солевых растворах, обладающих повышенной плотностью, силы гравитации может не хватить для прижатия шара к седлу клапана. Недостатком способа по прототипу является трудность решения задачи заполнения полой оболочки материалом-утяжелителем. Действительно, если оболочка уже изготовлена, и она герметична, то поместить внутрь другой материал становится довольно трудно. Авторы известного решения предлагают выполнять в стенке шаровой оболочки сверление. В образовавшееся отверстие засыпают материал-утяжелитель из недеградируемого материала. Затем закрывают отверстие пробкой из деградируемого материала.

Недостатком метода является необходимость изготовления материала-утяжелителя как сыпучей среды. Естественно, что плотность сыпучего материала оказывается ниже плотности материала, из которого сыпучий материал изготовлен. Поэтому гравитационное усилие оказывается заведомо снижено. Другим недостатком является сложность изготовления самой полой оболочки. В описании к патенту не указано, каким способом можно создать внутреннюю сферическую поверхность внутри сферы. Еще одним недостатком является нерешенность вопроса сохранения правильной наружной сферической поверхности: наличие пробки мешает поддерживать эту поверхность в виде правильной сферы. Любое отклонение от правильной сферы влечет за собой возникновение зазора между шаром и седлом клапана, что приводит к утечкам рабочей жидкости.

Технической проблемой, на решение которой направлен заявляемый объект, является максимально возможное утяжеление шарового элемента клапана, что становится возможным, если в отличие от прототипа заполнять полость сферы не сыпучим материалом, а компактной средой.

Предлагается способ изготовления шарового элемента клапана для буровых скважин, который включает изготовление оболочки из деградируемого материала, например, магния или магниевого сплава и заполнение оболочки недеградируемым материалом, например, сталью. Способ отличается тем, что оболочку из деградируемого материала выполняют в виде цилиндрического стакана с дном, в стакан помещают шар из недеградируемого материала, закрывают крышкой и получают композиционную сборку, композиционную сборку помещают в контейнер пресса и изменяют форму оболочки до сферической, применяя схему сжатия двумя пуансонами с торцами в виде полусфер до плотного смыкания торцов цилиндрического стакана. Применение схемы совместной деформации деградируемого и недеградируемого материалов позволяет получать их герметичное соединение. Шар из недеградируемого материала, помещенный внутри цилиндрического стакана с дном в этом случае играет роль оправки, формирующей внутреннюю поверхность оболочки из деградируемого материала, что позволяет решить поставленную техническую проблему.

Оболочку из деградируемого материала, выполненную в виде цилиндрического стакана с дном, можно получать методом листовой штамповки из листовой заготовки с применением глубокой вытяжки, что является известным процессом [10]. Крышку можно получать методом листовой штамповки из листовой заготовки с применением операции вырубки, что также является известным процессом.

Применение листовой заготовки позволяет удешевить цикл изготовления, поскольку листовая штамповка является широко распространенным процессом, а заготовки в виде листа наиболее дешевым видом сырья.

Оболочку из деградируемого материала, выполненную в виде цилиндрического стакана с дном, можно получать обратным выдавливанием из сплошной цилиндрической заготовки. Применение обратного выдавливания для изготовления оболочки из деградируемого материала является более дорогим процессом, чем листовая штамповка, но вследствие лучшей схемы напряженного состояния позволяет получить оболочку из малопластичных сплавов.

Шар из недеградируемого материала можно получать методом поперечной винтовой прокатки. Обоснованность выбора метода поперечной винтовой прокатки обусловлена его высокой производительностью, поэтому он чаще всего применяется для изготовления мелющих тел. Недостатком метода является возможное отклонение изделия от правильной сферической формы. Но этот недостаток в данном техническом решении становится малозначимым, поскольку шар из недеградируемого материала помещен в оболочку, которая и должна обеспечить эту правильную сферическую форму.

Шар из недеградируемого материала можно получать методом объемной штамповки, что позволяет сделать его форму более правильной [11].

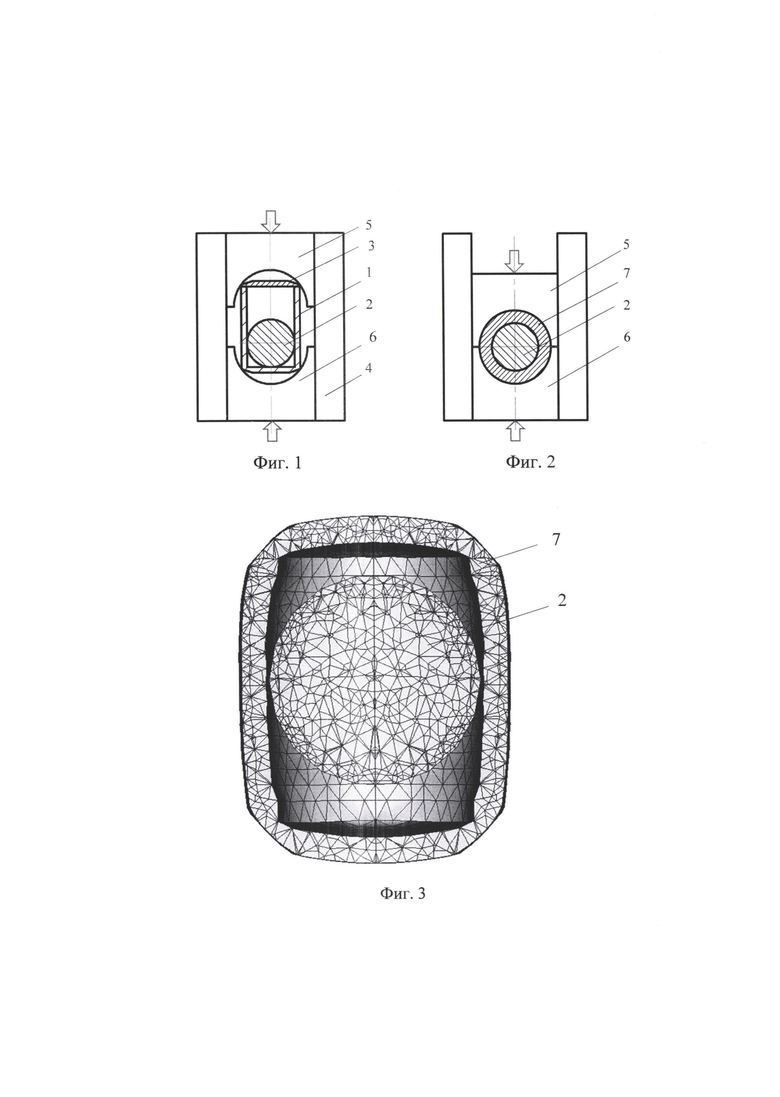

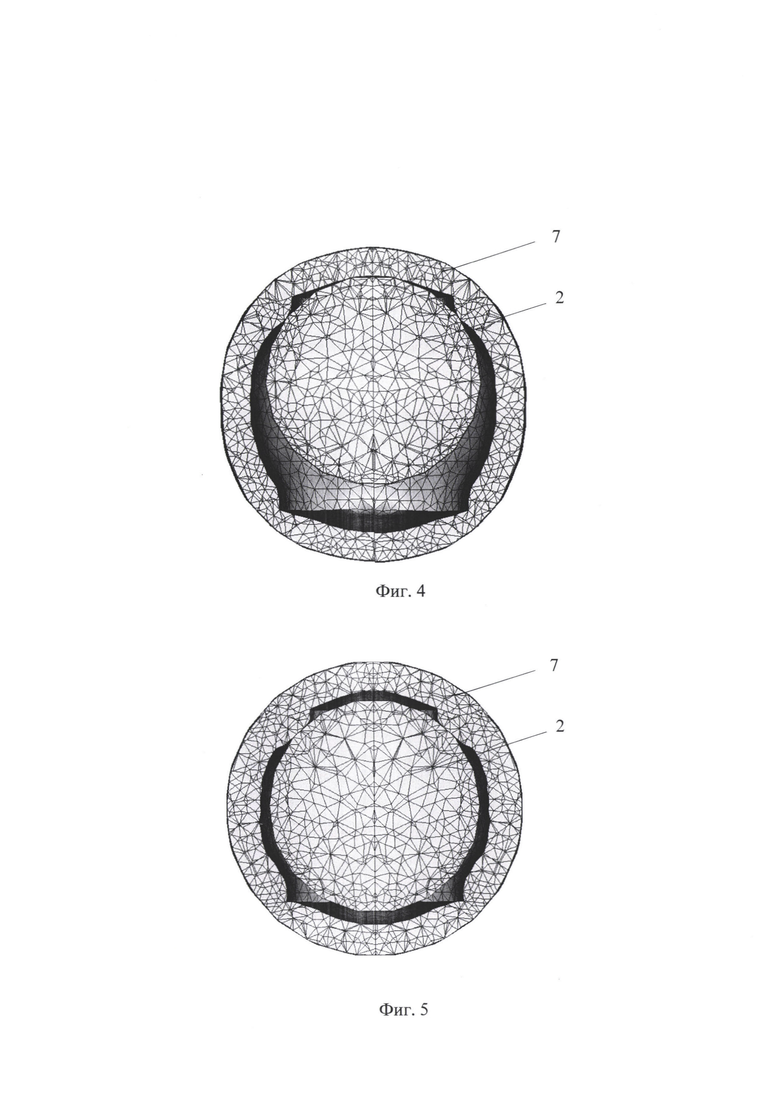

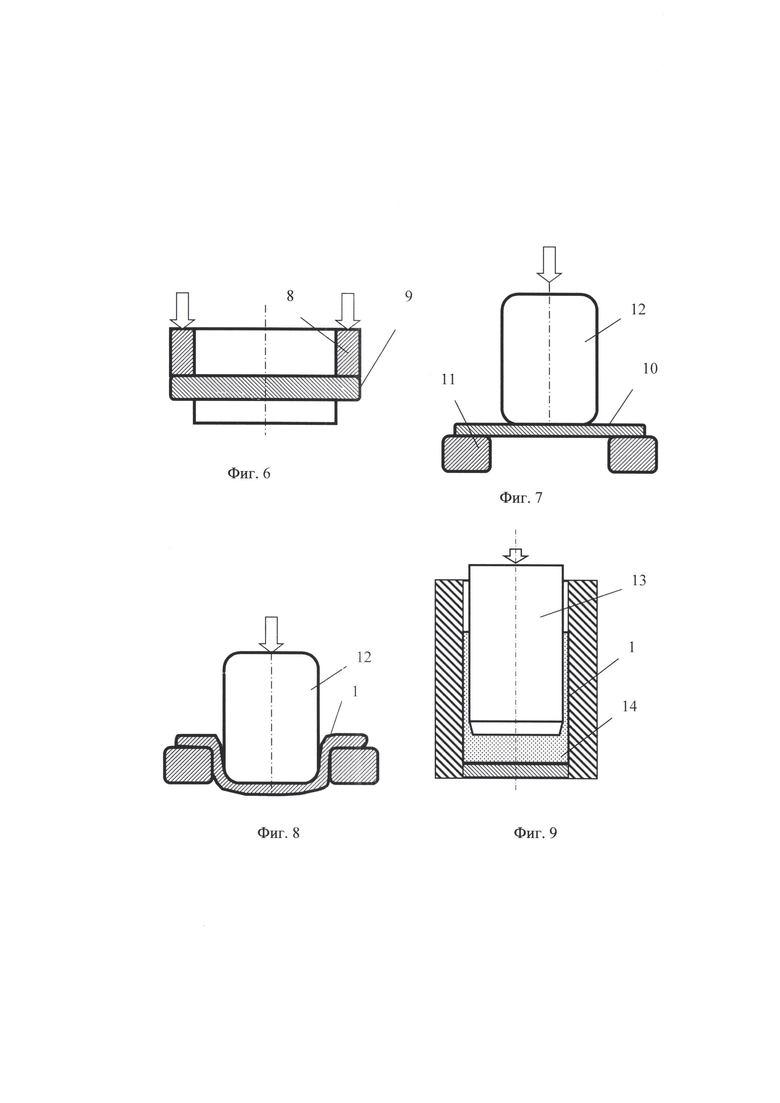

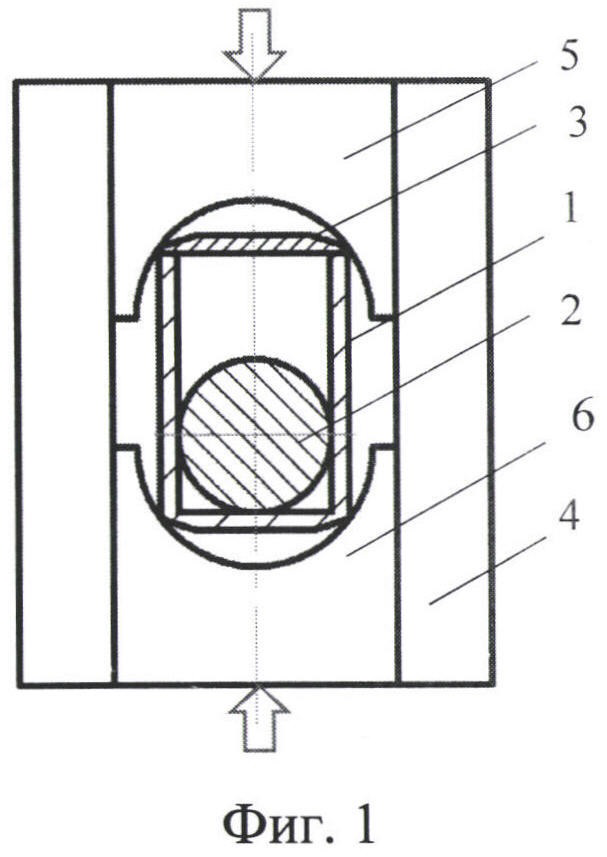

На фиг. 1 отображена общая схема процесса осадки заготовки с оболочкой перед деформацией, на фиг. 2 то же после деформации при идеализированной картине в отсутствие трения. На фиг. 3 и 4 показана схема сечения шара и оболочки по время осуществления деформации, а на фиг. 5 -после процесса деформации. Фиг. 6 иллюстрирует процесс листовой штамповки вырубкой. На фиг. 7 схематично отображена начальная стадия глубокой вытяжки. На фиг. 8 отображен незавершенный процесс глубокой вытяжки. Фиг. 9 иллюстрирует процесс обратного выдавливания из сплошной цилиндрической заготовки.

Способ реализуется следующим образом. Предварительно оболочку из деградируемого материала выполняют в виде цилиндрического стакана 1 (фиг. 1) с дном, в стакан помещают шар 2 из недеградируемого материала, например, из стали, закрывают стакан крышкой 3 и получают композиционную сборку. Композиционную сборку помещают в контейнер пресса 4 и изменяют форму оболочки до сферической, применяя схему сжатия двумя пуансонами 5 и 6 с торцами в виде полусфер до плотного смыкания торцов цилиндрического стакана. В результате воздействия пуансонов 5 и 6 происходит изменение формы композиционной сборки: форма меняется от состояния полого цилиндра до состояния полого шара 7 (фиг. 2), при этом внутри полого шара оказывается размещенным шар 2 из недеградируемого материала.

Ход формоизменения и достижение результата является не очевидным. Например, возможна потеря устойчивости на стадиях деформации стенки стакана. Поэтому для доказательства достижения технического результата выполнены расчеты методом конечных элементов в программном модуле DEFORM формоизменения композиционной заготовки.

Постановка задачи включала в себя описание геометрии очага деформации в исходном состоянии, описание физических и пластических свойств на основе справочных данных, задание граничных условий в перемещениях.

Заготовка из деградируемого материала - магния, представлена в виде цилиндра с полостью (наружный диаметр цилиндра d1=16 мм, внутренний диаметр цилиндра d1=13 мм, высота цилиндра h1=17,8 мм, высота полости цилиндра h2=16,3 мм, 3×25° 1 фаска) и крышки (диаметр крышки d3 равен наружному диаметру цилиндра d1, толщина крышки s3 равна толщине стенки цилиндра, 3×25° 1 фаска). Диаметр стального шара D1 равен внутреннему диаметру цилиндра d2. В решении коэффициент трения по Кулону равен 0,2.

На фиг. 3 показано изменение формы стакана с крышкой при относительном обжатии 10%, на фиг. 3. - при относительном обжатии 30%. Здесь видно, что заполнение штампового пространства осуществляется без образования дефектов.

Окончательное формоизменение показано на фиг. 5, где видно продольное сечение композиционной сборки, состоящей из магниевого полого шара 7 и стального шара 2. На рисунке показана сетка конечных элементов, используемая при решении задачи. Как видно из представленного рисунка, удалось получить внешний контур сборки в форме сферической поверхности. При этом не произошло искажения формы стального шара вследствие более высокого уровня прочности стали по отношению к магнию.

Соединение крышки и стакана достигается, за счет диффузионной сварки давлением, описанной, например, в статье [12].

Фиг. 6 иллюстрирует процесс листовой штамповки вырубкой пуансоном 8 из листа 9 крышки и листовой заготовки под глубокую вытяжку, что описано, например, в патенте [13]. На фиг. 7 схематично отображена начальная стадия глубокой вытяжки с расположением дисковой листовой заготовки 10 на кромках штампа 11 и воздействие на заготовку пуансона 12. На фиг. 8 отображен незавершенный процесс глубокой вытяжки пуансоном 12 с получением цилиндрического стакана 1. На фиг. 9 показано, что цилиндрический стакан 1 можно получить в процессе обратного выдавливания пуансоном 13 из сплошной цилиндрической заготовки 14.

Шар из недеградируемого материала возможно получить методом поперечно винтовой прокатки, что описано, например, в патентах [14, 15] или методом объемной штамповки [16]. При необходимости для исправления размеров или формы полученный шаровой элемент клапана может быть дополнительно обработан резанием, шлифованием и полированием.

Технический результат заключается в решении поставленной технической проблемы: максимально возможное утяжеление шарового элемента клапана, что становится возможным, если в отличие от прототипа заполнять полость сферы не сыпучим материалом, а компактной средой. Такой компактной средой является шар из недеградирующего материала. Сыпучая среда из-за наличия пор между частицами обладает заведомо меньшей плотностью, чем компактная среда. Поэтому шар из сплошного материала заведомо тяжелее сферического объема, занимаемого сыпучей средой. Дополнительным преимуществом предлагаемого метода является наличие напряжений подпора со стороны шара из недеградируемого материала при пластическом формоизменении и создании оболочки из деградируемого материала. Наличие дополнительных напряжений сжатия положительно сказывается на повышении пластичности материала оболочки [17].

По отношению к шаровым элементам, целиком изготовленным из деградируемого материала, достигается снижение стоимости, поскольку цветной металл в середине шара заменяется на черный металл, стоящий намного дешевле.

Источники информации

1. Патент СА2897732. Degradable ball sealer. Jordan Stephen W [Us]; Cornett Kenneth W [Us]; Dudzinski Paul. Заявитель PARKER HANNIFIN CORP [US]. МПК C22C 1/04; E21B 33/138. Заявка CA 20132897732 от 2013.06.18. Также опубликовано, как: ЕР2946064 ЕР 2946064 ES 2644306 PL 2946064 US 2014196899.

2. Патент CN 105908037. Magnesium alloy used for manufacturing soluble fracturing ball and preparing method of magnesium alloy Yang Jun; Gao Yan; Yin Junlu; Fan Qiguo; Jing Zhiming; Han Zhenhua. Заявитель CHANGQING DOWNHOLE TECHNOLOGY OPERATION CO OF CNPC CHUANQING DRILLING ENG CO LTD. Опубл. 2016-08-31. МПК C22C 1/02; C22C 23/00; C22C 23/04; C22F 1/06. Заявка CN 201610467486 от 2016.06.24

3. Патент CN 105950930. Soluble extrusion magnesium alloy and preparation method thereof. Yang Jun; Han Zhenhua; Deng Xiaoqiang; Yin Junlu; Zhang Wen; Chen Fei. Заявитель CHANGQING DOWNHOLE TECHNOLOGY OPERATION CO OF CNPC CHUANQPNG DRILLING ENG CO LTD. МПК C22C 23/02; C22F 1/06. Опубл. 2016-09-21. Заявка CN 201610470762 от 2016.06.24

4. Патент GB 2554793. Corrodible downhole article. Timothy E Wilks [Gb]; Mark Turski [Gb]. Заявитель MAGNESIUM ELEKTRON LTD. Опубл. 2018-04-11. МПК B22D 21/00; C09K 8/80; C22C 23/00; C22C 23/02; C22C 23/04; C22C 23/06; E21B 34/06; E21B 43/12; E21B 43/267 Заявка GB 20170012249 от 2015.07.28

5. Патент CN 107385245. Manufacturing method of soluble alloy fracturing ball for oil and gas exploitation Опубл. 2017-11-24. Liu Yue; Wang Wenjin; Li Yan; Han Zhenhua; Hao Minmin. Заявка CN 201710430332 от 2017.06.09

6. Патент CN107099712. Soluble magnesium alloy composite fracturing ball and preparation method thereof. Опубл. 2017-08-29. Yu Sirong; Ji Zhikang; Xiong Wei; Liu Enyang; Jiang Qian; Zhao Yan. UNIV CHINA PETROLEUM. МПК С09К 8/62; С09К 8/70; С22С 1/06; С22С 1/10; С22С 23/02; С22С 32/00; C25D 11/30. Заявка CN 201710381832 от 2017.05.26

7. Патент CN 107675055 (A). Preparation method of high-pressure-resistance degradable magnesium-based composite. Опубл. 2018-02-09. Deng Kunkun; Niu Haoyi; Wang Cuiju; Wang Xiaojun; Nie Kaibo; Zhang Xuanchang; Liang Wei. UNIV TAIYUAN TECHNOLOGY. МПК C22C 1/10; C22C 23/00; C22C 32/00; E21B 43/26. Заявка CN 201710950091 от 2017.10.12

8. Патент CN 204371293. Self-dissolution fracturing ball for oil and gas well fracturing technology. Опубл. 2015-06-03. Xi Junjie; Zhang Weigang; Xi Tianyu; Xi Tianyue; Yu Shouquan; Huang Chuanbing; Luo Rongli. Заявитель Xi Junjie. МПК E21B 43/267. Заявка CN 201420813510U от 2014.12.18.

9. Патент CN 208934677. Soluble pressure building ball. Liu Duorong; Lan Lin; Pan Baofeng; Yang Bing; Yang Dongmei; Wang Wenyao; Tan Jia; Li Zhixin. Заявитель CHINA PETROLEUM & CHEM CORP; SINOPEC SOUTHWEST OIL & GAS CO. МПК E21B 43/26. Заявка CN 201821641602U от 2018.10.10.

10. Патент RU 2580257. Способ получения изделий типа стакан из немерных концов труб. Логинов Ю.Н., Мальцева Л.А., Батуева Е.А. Опубл. 10.04.2016. МПК В21D 22/00. Заявка №2014117460/02 от 29.04.2014.

11. Патент RU 2167020. Способ производства шаров. Буркин С.П., Логинов Ю.Н. Опубл. 20.05.2001. МПК В21К 1/02, В21Н 1/14. Заявитель Уральский государственный технический университет. Заявка 99119246/02 от 01.09.1999.

12. Логинов Ю.Н., Илларионов А.Г., Клюева С.Ю., Иванова М.А. Деформации и структура металла при холодной стыковой сварке медных заготовок. Известия высших учебных заведений. Цветная металлургия. 2012..№1. С.37-44.

13. Патент на изобретение RU 2580257. Способ получения изделий типа стакан из немерных концов труб. Логинов Ю.Н., Мальцева Л.А., Батуева Е.А. МПК B21D 22/00. Опубл. 10.04.2016. Заявка №2014117460/02 от 29.04.2014.

14. Патент RU 2162025. Главная линия стана для прокатки шаров. МПК В21Н 1/14. Ковтушенко А.А., Копылов А.Ф., Лагутин С.А., Тартаковский И.К. Заявка 98109699/02 от 1998-05-19. Опубл. 20.01.2001.

15. Патент на изобретение RU 2167020. Способ производства шаров. Буркин С.Л., Логинов Ю.Н. МПК В21К 1/02, В21Н 1/14. Опубл. 20.05.2001. Заявка №99119246/02 от 01.09.1999.

16. Патент RU 2465978. Способ производства стальных мелющих шаров и штамп для безоблойной штамповки стальных мелющих шаров. МПК В21К 1/02. Черкайкин В.Н., Саттаров Р.Г., Вяткин А.Л., Алеев Р.Н. Заявка 2011130452/02 от 2011-07-22. Опубл. 10.11.2012.

17. Kamenetskii B.I., Loginov Y.N., Kruglikov NA. Possibilities of a new cold upsetting method for increasing magnesium plastification. Russian Journal of Non-Ferrous Metals. 2017. T. 58. №2. C. 124-129.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления локализованной коррозией в магниевых сплавах | 2023 |

|

RU2807803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2541242C1 |

| БЕСКОНТАКТНАЯ ШАРОВАЯ КОЛЕСНАЯ ОПОРА | 2014 |

|

RU2593222C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2010 |

|

RU2441728C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАН ИЗ НЕМЕРНЫХ КОНЦОВ ТРУБ | 2014 |

|

RU2580257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2015 |

|

RU2614509C2 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2590441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении клапанных устройств буровых скважин. Получают заготовку из магния в виде цилиндрического стакана с дном и крышки. В цилиндрический стакан помещают шар из стали и закрывают стакан крышкой с получением композиционной сборки. Композиционную сборку помещают в контейнер пресса и изменяют форму оболочки до сферической путем ее сжатия двумя пуансонами с торцами в виде полусфер до плотного смыкания торцов цилиндрического стакана. Получают сферическую оболочку из магния, заполненную сталью. В результате обеспечивается утяжеление шарового элемента клапана для буровых скважин. 4 з.п. ф-лы, 9 ил.

1. Способ изготовления шарового элемента клапана для буровых скважин, включающий получение сферической оболочки из деградируемого материала, в качестве которого использован магний, заполненной недеградируемым материалом, в качестве которого использована сталь, отличающийся тем, что получают заготовку из магния в виде цилиндрического стакана с дном и крышки, используют шар из стали, который помещают в цилиндрический стакан и закрывают стакан крышкой с получением композиционной сборки, а получение сферической оболочки из магния, заполненной сталью, осуществляют путем помещения композиционной сборки в контейнер пресса и изменения формы оболочки до сферической путем ее сжатия двумя пуансонами с торцами в виде полусфер до плотного смыкания торцов цилиндрического стакана.

2. Способ изготовления шарового элемента клапана для буровых скважин по п. 1, отличающийся тем, что цилиндрический стакан и крышку получают методом листовой штамповки из листовой заготовки.

3. Способ изготовления шарового элемента клапана для буровых скважин по п. 1, отличающийся тем, что цилиндрический стакан получают обратным выдавливанием из сплошной цилиндрической заготовки.

4. Способ изготовления шарового элемента клапана для буровых скважин по любому из пп. 1-3, отличающийся тем, что шар из стали получают методом поперечно-винтовой прокатки.

5. Способ изготовления шарового элемента клапана для буровых скважин по любому из пп. 1-3, отличающийся тем, что шар из стали получают методом объемной штамповки.

| CN 208934677 U, 04.06.2019 | |||

| ШАРОВОЙ ЭЛЕМЕНТ ДЛЯ КЛАПАННОГО УЗЛА, ШАРОВОЙ КЛАПАННЫЙ УЗЕЛ, СОДЕРЖАЩИЙ ШАРОВОЙ ЭЛЕМЕНТ, И СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ШАРОВОГО ЭЛЕМЕНТА | 2014 |

|

RU2673031C1 |

| СПОСОБ ПРОИЗВОДСТВА ШАРОВ | 1999 |

|

RU2167020C1 |

| 0 |

|

SU190418A1 | |

| Растворимый клапан для многостадийного гидроразрыва пласта | 2020 |

|

RU2741884C1 |

| US 9926483 B2, 27.03.2018. | |||

Авторы

Даты

2022-12-22—Публикация

2021-03-23—Подача