Изобретение относится к ремонтному производству и может быть применено при восстановлении внутренней поверхности гильз цилиндров автотракторных двигателей

Цель изобретения - повышение качества восстановления деталей путем создания равномерного напряженного состояния поверхности обрабатываемой детали.

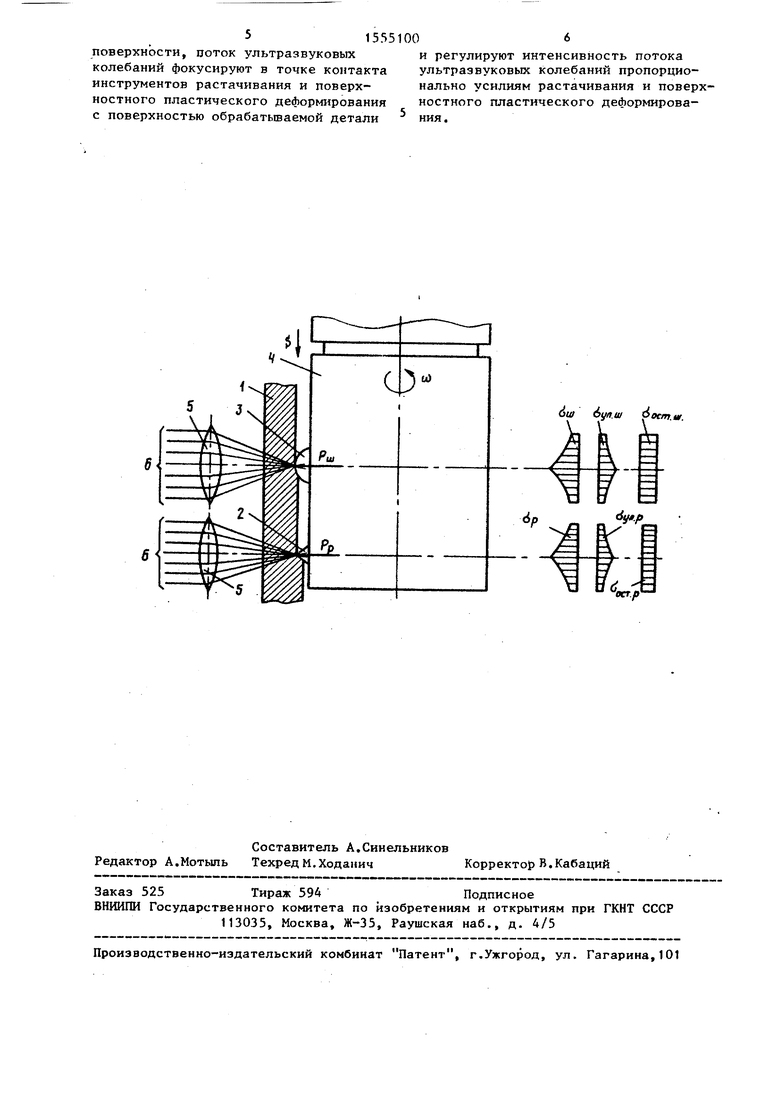

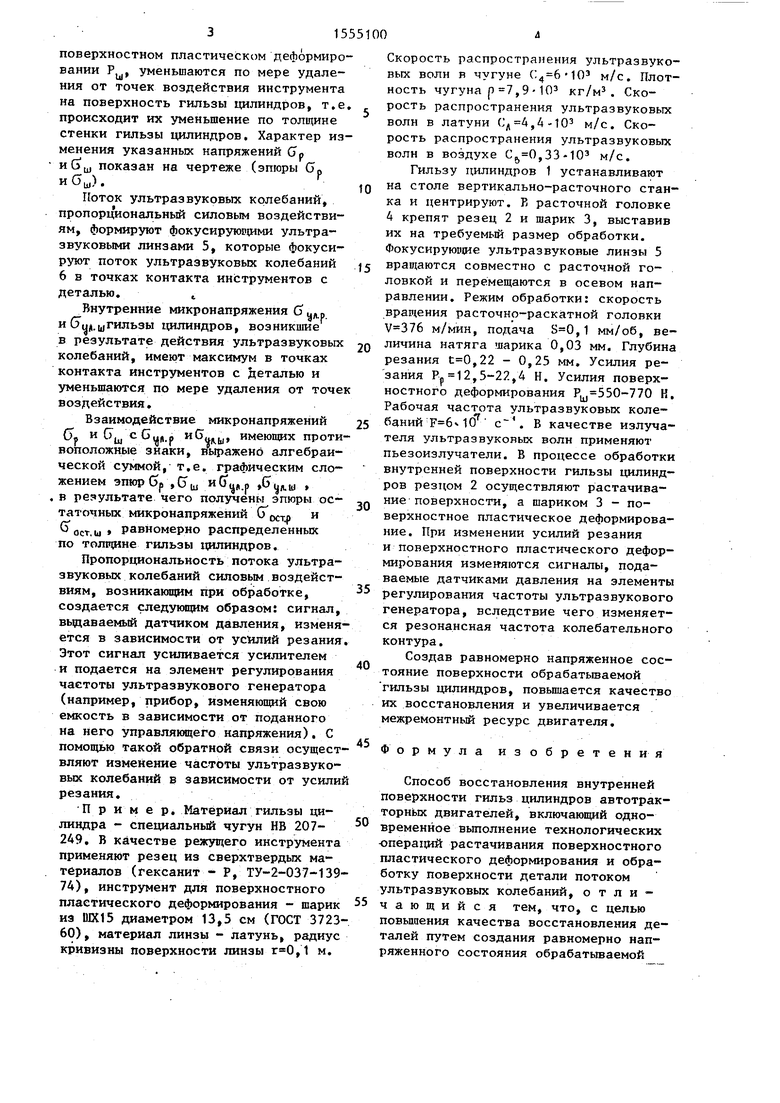

На чертеже показана схема реализации способа и эпюры напряжений поверхности обрабатываемой детали при резании и поверхностном пластическом деформировании.

Способ восстановления гильз цилиндров автотракторных двигателей реализуется следующим образом.

Гильзу цилиндров 1 устанавливают на столе вертикально-расточного станка, растачивают резцом 2 и раскатывают шариком 3. Резец 2 и шарик 3 закреплены в расточной головке 4, которая установлена в шпинделе станка. При обработке поверхности гильзы цилиндров 1 резцом 2 и шариком 3 в точках контакта инструмента и детали возникают напряжения Сэр и Ош .Указанные напряжения, возникающие вследствие силовых воздействий при растачивании Р„ и

СП

ел СП

10

15

20

поверхностном пластическом деформировании Р , уменьшаются по мере удаления от точек воздействия инструмента на поверхность гильзы цилиндров, т.е. происходит их уменьшение по толщине стенки гильзы цилиндров. Характер изменения указанных напряжений С и(зш показан на чертеже (эпюры Gp и0ш).Г

Поток ультразвуковых колебаний, пропорциональный силовым воздействиям, формируют фокусирукшшми ультразвуковыми линзами 5, которые фокусируют поток ультразвуковых колебаний 6 в точках контакта инструментов с деталью. t

Внутренние микронапряжения Ju/i.p и СГмд.ц,гильзы цилиндров, возникшие в результате действия ультразвуковых колебаний, имеют максимум в точках контакта инструментов с деталью и уменьшаются по мере удаления от точек воздействия.

Взаимодействие микронапряжений 25 б иОщсСиц.р , имеющих противоположные знаки, выражено алгебраической суммой, т.е. графическим сложением эпюрбр ,СГШ .р ,) , в результате чего получены эпюры остаточных микронапряжений 0 Кгп и СГост.ы , равномерно распределенных по толщине гильзы цилиндров.

Пропорциональность потока ультразвуковых колебаний силовым воздействиям, возникающим при обработке, создается следующим образом: сигнал, выдаваемый датчиком давления, изменяется в зависимости от усилий резания. Этот сигнал усиливается усилителем и подается на элемент регулирования частоты ультразвукового генератора (например, прибор, изменяющий свою емкость в зависимости от поданного на него управляющего напряжения). С помощью такой обратной связи осуществляют изменение частоты ультразвуковых колебаний в зависимости от усилий резания.

Пример. Материал гильзы цилиндра - специальный чугун НВ 207- 249. В качестве режущего инструмента применяют резец из сверхтвердых материалов (гексанит - Р, ТУ-2-037-139- 74), инструмент для поверхностного пластического деформирования - шарик из ШХ15 диаметром 13,5 см (ГОСТ 3723- 60), материал линзы - латунь, радиус кривизны поверхности линзы ,1 м.

30

35

40

45

50

55

0

5

0

5

0

5

0

5

Скорость распространения ультразвуковых волн в чугуне С4 6-103 м/с. Плотность чугуна ,9103 кг/м3. Скорость распространения ультразвуковых волн в латуни ,4-103 м/с. Скорость распространения ультразвуковых волн в воздухе ,33-103 м/с.

Гильзу цилиндров 1 устанавливают на столе вертикально-расточного станка и центрируют. В расточной головке 4 крепят резец 2 и шарик 3, выставив их на требуемый размер обработки. Фокусирующие ультразвуковые линзы 5 вращаются совместно с расточной головкой и перемещаются в осевом направлении. Режим обработки: скорость вращения расточно-раскатной головки м/мин, подача ,1 мм/об, величина натяга шарика 0,03 мм. Глубина резания ,22 - 0,25 мм. Усилия резания PJ, 12,5-22,4 Н. Усилия поверхностного деформирования Рш 550-770 Н. Рабочая частота ультразвуковых колебаний с. В качестве излучателя ультразвуковых волн применяют пьезоизлучатели. В процессе обработки внутренней поверхности гильзы цилиндров резцом 2 осуществляют растачивание поверхности, а шариком 3 - поверхностное пластическое деформирование. При изменении усилий резания и поверхностного пластического деформирования изменяются сигналы, подаваемые датчиками давления на элементы регулирования частоты ультразвукового генератора, вследствие чего изменяется резонансная частота колебательного контура.

Создав равномерно напряженное состояние поверхности обрабатываемой гильзы цилиндров, повышается качество их восстановления и увеличивается межремонтный ресурс двигателя.

Формула изобретения

Способ восстановления внутренней поверхности гильз цилиндров автотракторных двигателей, включающий одновременное выполнение технологических -операций растачивания поверхностного пластического деформирования и обработку поверхности детали потоком ультразвуковых колебаний, отличающийся тем, что, с целью повышения качества восстановления деталей путем создания равномерно напряженного состояния обрабатываемой

поверхности, поток ультразвуковых колебаний фокусируют в точке контакта инструментов растачивания и поверхностного пластического деформирования с поверхностью обрабатываемой детали

и регулируют интенсивность потока ультразвуковых колебаний пропорционально усилиям растачивания и поверхностного пластического деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2270744C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2009 |

|

RU2405667C1 |

| Способ Дагиса комбинированной обработки металлических поверхностей | 1990 |

|

SU1782206A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| Способ комбинированной обработки | 1991 |

|

SU1779559A1 |

| Способ Дагиса упрочнения деталей | 1990 |

|

SU1750906A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

Изобретение относится к ремонтному производству, в частности к способам восстановления внутренней поверхности гильз цилиндров автотракторных двигателей. Цель изобретения - повышение качества восстановления. Во время совмещенного процесса растачивания и поверхностного пластического деформирования воздействуют потоком ультразвуковых колебаний на поверхность обрабатываемой детали. При этом поток ультразвуковых колебаний фокусируют в точках контакта инструментов с обрабатываемой поверхностью и регулируют интенсивность потока ультразвуковых колебаний пропорционально силовым воздействиям, возникающим при растачивании и поверхностном пластическом деформировании. Повышение качества восстановления гильз цилиндров обеспечивается созданием равномерно напряженного состояния поверхности детали в процессе обработки. 1 ил.

ош бул.и/ о ост. tf.

осг.р

| Муханов И.И | |||

| Импульсная упрочняюще-чистовая обработка деталей ма- шин ультразвуковым инструментом | |||

| - М.: Машиностроение, 1978. |

Авторы

Даты

1990-04-07—Публикация

1988-01-07—Подача