Изобретение относится к области механической обработки металлов и может быть использовано при растачивании цилиндрических отверстий деталей, например, колец подшипников на станках токарной группы.

Известен способ растачивания поверхности детали (Патент РФ №2196027), заключающийся в том, что детали придают вращение вокруг оси обрабатываемой поверхности, а обработку осуществляют посредством расточной головки с двусторонним плавающим резцом, перемещающимся вдоль обрабатываемой поверхности, с возможностью его свободного перемещения под действием сил резания в радиальном направлении к обрабатываемой поверхности.

Недостатками известного способа являются низкая производительность и низкая стойкость режущего инструмента, так как режущие кромки резца в процессе расточки непрерывно находятся в контакте с обрабатываемой поверхностью, что создает неблагоприятные условия для их охлаждения.

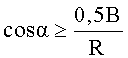

Наиболее близким по своей технической сути и достигаемому эффекту (прототипом) к заявляемому является способ растачивания поверхности отверстий детали непрофилированным резцом (Патент РФ №2133656), при котором изделию сообщают вращение вокруг оси отверстия, а резцу - вокруг оси, проходящей через центр сферы под углом к оси отверстия, при этом резец вращают с частотой, большей чем частота вращения изделия в радиальной плоскости, образующей угол α с осью обрабатываемого отверстия, и перемещают его в этой же плоскости до образования сферической поверхности заданного радиуса, при этом угол α определяют из следующего соотношения:

где В - ширина сферической части обрабатываемой поверхности отверстия;

R - радиус сферы.

Недостатками известного способа являются низкая производительность и низкая стойкость режущего инструмента.

Задачей изобретения является повышение производительности и уменьшение износа режущего инструмента.

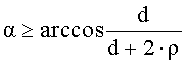

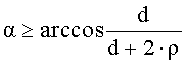

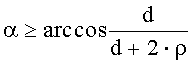

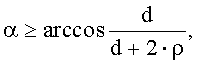

Поставленная задача решается тем, что в способ растачивания цилиндрических отверстий деталей детали сообщают вращение вокруг оси обрабатываемого цилиндрического отверстия и осуществляют ее обработку режущим инструментом, перемещающимся внутри вдоль оси обрабатываемого отверстия и вращающимся вокруг оси, пересекающейся с осью вращения обрабатываемого цилиндрического отверстия под углом α. При этом используют режущий инструмент, по крайней мере, с четырьмя режущими кромками, установленными равномерно по окружности в одной плоскости, перпендикулярной оси вращения режущего инструмента. Величину угла α пересечения оси вращения обрабатываемой поверхности и оси вращения режущего инструмента является острым и определяется из выражения:

где d - диаметр обрабатываемой поверхности детали, мм;

ρ - величина снимаемого слоя припуска, мм.

Сообщение режущему инструменту вращения вокруг оси, пересекающейся с осью вращения детали под определенным острым углом, позволяет периодически выводить режущие кромки из зоны обработки и тем самым обеспечить повышенное охлаждение инструмента, что уменьшает его износ и повышает производительность обработки. Использование четырех режущих кромок позволяет повысить производительность обработки и снизить износ инструмента. Равномерное расположение режущих кромок вдоль окружности позволяет уравновесить силы резания, снизить вибрацию инструмента и тем самым повысить производительность обработки и уменьшить износ. Перемещение режущего инструмента вдоль оси обрабатываемой поверхности позволяет обрабатывать поверхности большой протяженности.

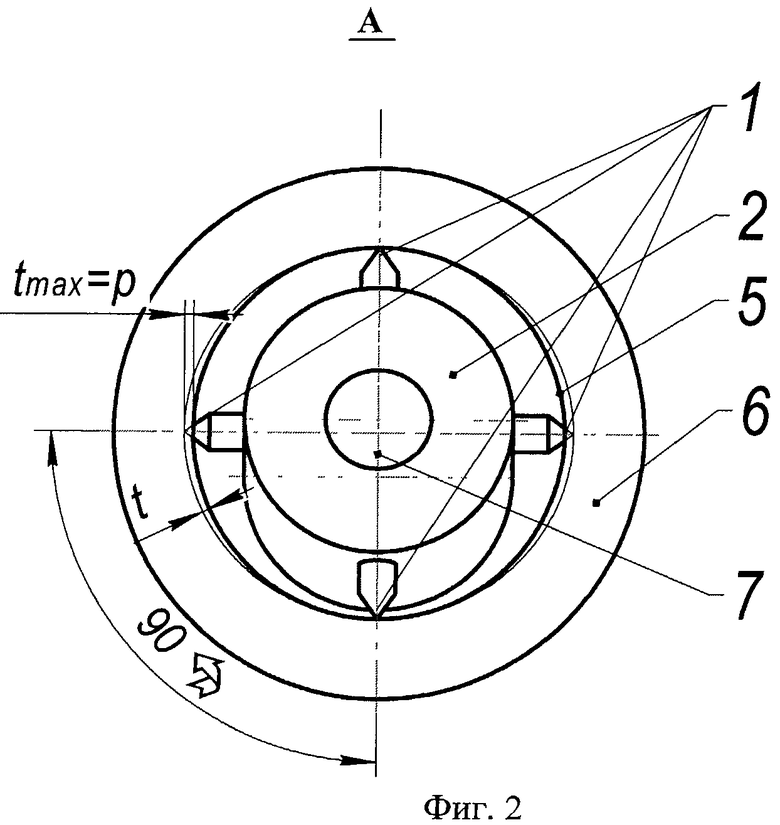

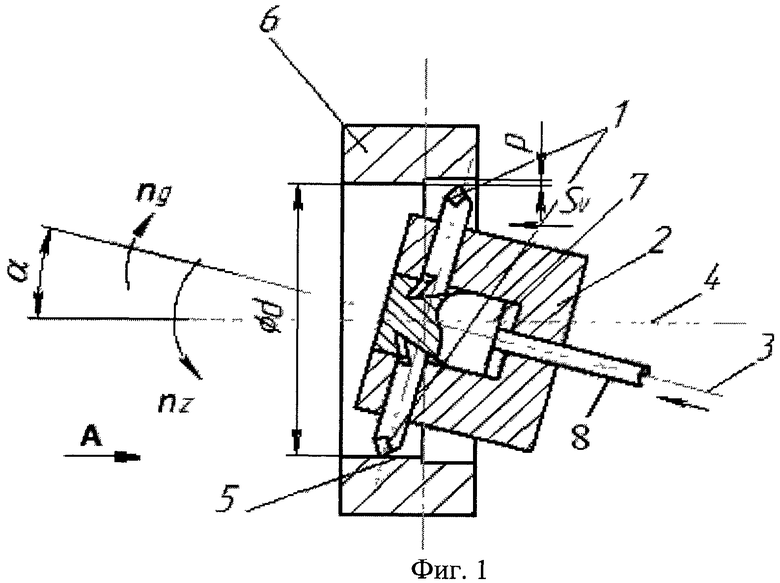

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема осуществления способа, на фиг.2 - то же, но вид сбоку.

Позициями на чертежах обозначены: 1 - режущие кромки, 2 - режущий инструмент, 3 - ось вращения режущего инструмента, 4 - ось вращения обрабатываемой цилиндрической поверхности, 5 - внутренняя поверхность цилиндрической детали, 6 - цилиндрическая деталь, 7 - механизм перемещения режущих кромок, 8 - шток.

Для осуществления предлагаемого способа используют режущий инструмент 2, например расточную оправку с четырьмя режущими кромками 1 (резцами), закрепленными на оправке с одинаковым угловым шагом и расположенными в одной плоскости, перпендикулярной оси 3 режущего инструмента 2. Режущий инструмент 2 размещают внутри обрабатываемого отверстия детали 6 таким образом, что ось 3 режущего инструмента 2 образует острый угол α с осью 4 обрабатываемой цилиндрической поверхности 5 детали 6, определяемый из выражения:

где d - диаметр обрабатываемой поверхности детали, мм;

ρ - величина снимаемого слоя припуска, мм.

При выполнении угла α меньше этой величины режущая кромка будет находиться постоянно в контакте с деталью и стружка будет непрерывна.

Детали 6 придают вращение вокруг оси 4 обрабатываемой поверхности 5 с частотой nz, а режущему инструменту 2 придают вращение вокруг его оси 3 с частотой ng и движение подачи Sv вдоль оси 4 обрабатываемой поверхности 5.

При этом необходимо соблюдение одного из двух условий: скорость вращения режущего инструмента и обрабатываемой детали не должны совпадать по величине или по направлению.

Установку режущих кромок 1 режущего инструмента на заданный размер осуществляют, например, с помощью механизма перемещения 7, имеющего конусную направляющую. При движении штока 8 влево режущие кромки 1 выдвигаются из режущего инструмента до достижения требуемого положения.

Так как ось 3 режущего инструмента 2 расположена под углом α к оси 4 вращения обрабатываемой поверхности 5, то каждая режущая кромка 1 осуществляет резание в течение своего одного оборота с разной глубиной t. Максимальная глубина резания равна величине снимаемого припуска: tmax=ρ, а минимальная глубина резания tmin=0. Таким образом, режущие кромки дважды за один свой оборот выходят из контакта с обрабатываемой поверхностью. Этим обеспечивается постоянное охлаждение режущих кромок, освобождение от стружки, а следовательно, снижение износа и возможность повышения режима обработки.

Переменная глубина резания приводит к переменной силе резания, а следовательно, способствует возникновению в технологической системе автоколебаний. Однако наличие четырех или большего числа режущих кромок 1, равномерно расположенных вдоль окружности, уравновешивает силы резания и снижает автоколебания технологической системы. Поэтому наличие четырех или большего числа режущих кромок не только повышает стойкость режущего инструмента и способствует повышению производительности обработки, но и устраняет вредное воздействие на технологическую систему переменной силы врезания режущих кромок в обрабатываемую поверхность.

Обработка цилиндрических отверстий описанным способом не требует специальных станков и приспособлений и может успешно осуществляться на обычных универсальных станках токарной группы. При этом деталь 6, как обычно устанавливают в токарный патрон шпинделя станка, а режущий инструмент 2 - на поворотной части суппорта станка в бабке, шпиндель которой имеет принудительное вращение.

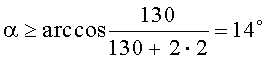

В качестве примера рассмотрим процесс растачивания отверстия роликового буксового подшипника 42726 из ст.ШХ15, применяемого на железнодорожном транспорте. Исходный диаметр отверстия d=130 мм, высота h=80 мм. Снимаемый припуск ρ=1 мм. Требуемая шероховатость поверхности Ra=1,25 мкм.

Применили режущий инструмент с четырьмя режущими кромками из твердого сплава Т30К4. Ось режущего инструмента устанавливали под углом к оси обрабатываемой поверхности, равным:

По справочным данным (Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4 изд., перераб. и доп. - М.: Машиностроение, 1986. С.265-273) подача на одну режущую кромку исходя из заданной шероховатости составляет S1ν=0,12 мм. Допустимая подача намного выше и составляет Sдоп=1,3 мм. Так как использовали режущий инструмент с четырьмя режущими кромками, то приняли Sν=4·51ν=0,48 мм, что намного меньше допустимой величины. Скорость резания для ст.ШХ15 равна υ=150 мм/мин. Тогда частота вращения детали

Приняли nz=370 об/мин.

Время обработки составило:

Если бы резание осуществлялось одной режущей кромкой, то время обработки составило бы τ=1,84 мин, так как подача режущего инструмента в четыре раза меньше.

Так как режущие кромки периодически выходили из контакта с обрабатываемой поверхностью, то стойкость режущего инструмента возросла. По данным технической литературы (Режимы резания металлов: Справочник. Ю.В.Барановский, Л.А.Брахман, А.И.Гдалевич и др. - М.: НИИТавтопром, 1995, с.18) при отношении максимальной глубины резания к минимальной tmin/tmax, как в нашем случае, стойкость режущего инструмента повышается в 2 раза по сравнению с равномерным резанием. Еще в большей степени стойкость резания зависит от колебания величины подачи режущей кромки инструмента, которая в нашем случае превышает 2. Значение стойкости резания за счет неравномерности подачи повышается более чем в 5 раз.

Таким образом, при использовании предлагаемого способа производительность обработки возрастает в 4 раза, а стойкость режущего инструмента повышается более чем в 10 раз по сравнению с известными способами точения.

Технико-экономическая эффективность предлагаемого способа растачивания заключается в следующем:

1. Обеспечивается более высокая производительность обработки.

2. Уменьшается износ инструмента, повышается его стойкость.

3. Повышается точность обработки вследствие уменьшения износа режущих кромок инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 2012 |

|

RU2482952C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СПОСОБ ОТРЕЗКИ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2292996C2 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

Изобретение относится к области механической обработки металлов и предназначено для использования при растачивании цилиндрических отверстий деталей на станках токарной группы. Способ растачивания цилиндрических отверстий деталей включает сообщение детали вращения вокруг оси обрабатываемого цилиндрического отверстия и ее обработку режущим инструментом, перемещающимся внутри вдоль оси обрабатываемого отверстия и вращающимся вокруг оси, пересекающейся с осью вращения обрабатываемого цилиндрического отверстия под острым углом. Используют режущий инструмент, по крайней мере, с четырьмя режущими кромками, установленными равномерно по окружности в одной плоскости, перпендикулярной оси вращения режущего инструмента. Величину угла пересечения оси вращения обрабатываемой поверхности и оси вращения режущего инструмента определяют из выражения:

где d - диаметр обрабатываемой поверхности детали, мм; ρ - величина снимаемого слоя припуска, мм. Обеспечивается повышение производительности и уменьшение износа режущего инструмента. 2 ил.

Способ растачивания цилиндрических отверстий деталей, включающий сообщение детали вращения вокруг оси обрабатываемого цилиндрического отверстия и ее обработку режущим инструментом, перемещающимся внутри вдоль оси обрабатываемого отверстия и вращающимся вокруг оси, пересекающейся с осью вращения обрабатываемого цилиндрического отверстия под углом α, отличающийся тем, что используют режущий инструмент, по крайней мере, с четырьмя режущими кромками, установленными равномерно по окружности в одной плоскости, перпендикулярной оси вращения режущего инструмента, при этом режущий инструмент устанавливают с острым углом α пересечения оси вращения обрабатываемой поверхности и оси вращения режущего инструмента и величину которого определяют из выражения:

где d - диаметр обрабатываемой поверхности детали, мм;

ρ - величина снимаемого слоя припуска, мм.

| СПОСОБ РАСТАЧИВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 1994 |

|

RU2133656C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| ПОРОШКОВАЯ ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ ЗАЩИТНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2078849C1 |

| Способ расточки | 1982 |

|

SU1151371A1 |

| Способ расточки глубоких отверстий | 1975 |

|

SU588708A1 |

Авторы

Даты

2013-05-20—Публикация

2011-06-10—Подача