Уровень техники

Большое число возможных исходных материалов может включать значительные количества фенолов, которые может быть трудно выделять экономически эффективным способом. Например, низкотемпературные и среднетемпературные каменноугольные смолы обычно обогащены фенольными компонентами. Иногда их содержание может приближаться приблизительно к 40% масс. потока каменноугольной смолы. Такие фенолы могут быть извлечены из каменноугольной смолы с использованием разных способов, таких как промывка водным раствором гидроксида натрия с последующей нейтрализацией серной кислотой или диоксидом углерода, экстракция растворителем, кристаллизация под давлением и др. Однако состав полученных сырых фенолов очень сложен. Например, смесь фенолов, извлеченная из фракции с интервалом температуры кипения от 170 до 240°C одной тяжелой каменноугольной смолы, содержит 60 типов фенолов, большинство из которых имеет концентрации ниже 1% масс. от всей каменноугольной смолы, как раскрыто в статье, написанной Wang с соавторами, «Extraction and GC/MS analysis of phenolic compounds in low temperature coal tar from Northern Shaanxi», J. of China Coal Society, 36 (4) (2011), 664-669. Некоторые из этих фенолов также имеют очень близкие точки кипения. Это делает их разделение и очистку чрезвычайно трудными. Кроме того, только некоторые фенолы, такие как фенол, крезолы, ксиленолы, нафтолы и, возможно, метилнафтолы, имеют большие объемы, находят широкое применение и, следовательно, представляют экономический интерес.

Таким образом, существует потребность в способе переработки каменноугольной смолы и других содержащих фенолы сырьевых материалов для получения фенола и крезолов экономически эффективным способом.

Краткое описание чертежей

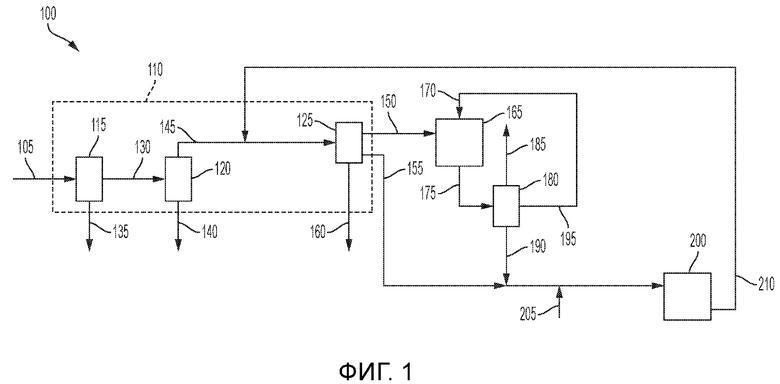

На фигуре проиллюстрирован один вариант осуществления способа в соответствии с настоящим изобретением.

Описание изобретения

Желательно иметь возможность перерабатывать материалы, содержащие значительные количества фенолов, в том числе фенол и крезолы, чтобы выделять фенолы из этих материалов. Под потоками фенол-содержащего сырья подразумеваются любые углеводородные или водные потоки от фармацевтических, химических или нефтяных процессов, которые содержат фенолы в интервале от 0,1 до 100% масс., или от 0,1 до 80%, или от 0,1 до 60%, или от 0,1 до 40%, или от 1 до 40%, или от 5 до 40%, или от 5 до 30%. Подходящий фенол-содержащий поток сырья включает, но без ограничения, потоки продуктов типа каменноугольной смолы, легкие фракции нефти, био-нефть от газификации и сжижения угля, древесины, растительного масла и других материалов биомассы.

Алкилфенолы в смеси сырых фенолов могут быть превращены в крезолы и/или метилнафтолы/нафтолы для легкого разделения и использования. Также производят олефины, такие как этилен, пропилен и бутены. Это происходит в результате сочетания процессов деалкилирования и трансалкилирования. Процесс деалкилирования предназначен для превращения тяжелых алкил-фенолов в потоке алкилфенолов в фенол, метилфенолы и олефины. Под «тяжелыми алкилфенолами» подразумеваются алкилфенолы, имеющие алкильные группы, содержащие два или больше атомов углерода, такие как этилфенолы, пропилфенолы. Под «алкил-фенолами» подразумеваются метилфенолы (в том числе моно-метил-, ди-метил- и поли-метилфенолы) и тяжелые алкилфенолы (фенолы, имеющие алкильные группы с двумя или более атомами углерода). Большинство из метилфенолов, таких как крезолы, ксиленолы и поли-метилфенолы, после деалкилирования остаются незатронутыми. Олефины, произведенные в процессе деалкилирования, отделяют. Метилфенолы и фенол вступают в реакцию в процессе трансалкилирования с образованием крезолов.

В процесс деалкилирования удаляют алкильные боковые цепочки из алкилфенолов, в первую очередь алкильные группы, имеющие два или больше атомов углерода. Деалкилирование метилфенолов является весьма трудным по сравнению с другими алкилфенолами. Исследования показали, что логарифмы констант скоростей деалкилирования алкилбензола и алкилфенола имеют тонкую линейную зависимость с изменением энтальпии для отрыва гидрида от парафинов в широком интервале. Это указывает на то, что будет чрезвычайно трудно удалить метильную группу по сравнению с более длинными алкильными группами. Например, скорость деметилирования o-крезола будет составлять 0,1% от скорости деэтилирования o-этилфенола, если экстраполировать линейную зависимость, как опубликовано Mochidaet еt al. в публикации «Linear free energy relationships in heterogeneous catalysis I. Dealkylation of alkylbenzenes on cracking catalysts», J. Catal., 7 (1967), 386-392. Исследования деалкилирования алкилфенолов на кислотном катализаторе показали, что скорость деалкилирования выше с пропильной группой, чем с этильной группой, но дальнейшее удлинение цепочки более не оказывает влияния. Исследования также показали, что фенолы с разветвленными алкилами подвергаются деалкилированию быстрее, чем соответствующие нормальные формы, как сообщено Krauset et al. в публикации «Effects of structure on rate in reactions of organic compounds over solid catalysts», Proc. Intern. Congr. Catalysis, 3rd, Amsterdam, 1964, p. 557.

Деалкилирование может быть проведено с катализатором или без катализатора. Алкилфенолы могут быть подвергнуты деалкилированию через термический крекинг при высокой температуре без катализатора. Деалкилирование без катализатора может быть довольно энергоемким, так как температура находится в интервале от 400 до 900°C, часто от 700 до 900°C. Кроме того, процесс не редко является неселективным из-за потери гидроксильной группы.

Каталитическое деалкилирование тяжелых алкилфенолов может быть проведено в значительно более мягких условиях. Типичные температурные интервалы составляют от 100 до 700°C или от 200 до 540°C. Этилфенолы и пропилфенолы могут быть деалкилированы при температурах от 300 до 400°C, например, с получением фенола и этилен/пропилена на цеолите ZSM-5. Также есть сообщения о дебутилировании алкилфенолов на кислотном глинистом катализаторе. Может быть использован любой подходящий катализатор деалкилирования, в том числе, но без ограничения, алюмосиликат, цеолиты, гамма-оксид алюминия, оксид хрома, другие оксиды или смешанные оксиды, или их комбинации.

Давление при деалкилировании обычно находится в интервале 1-5 МПа(абс.). Реакции деалкилирования также можно проводить в вакууме, например, как правило, при 50 кПа(абс.) с максимумом 20 кПа(абс.). Среднечасовая объемная скорость (WHSV) обычно находится в интервале от 1 до 5 час-1.

Вода/пар могут быть поданы совместно, чтобы предотвратить серьезную дезактивацию катализатора. Деалкилирование обычно проводят в перегретом паре. Типичные молярные отношения потока к алкилфенолу лежат в интервале от 0,1:1 до 10:1 или от 1:1 до 8:1.

Водород может быть подан совместно в зону реакции деалкилирования, чтобы минимизировать дезактивацию катализатора. Отношения водорода к фенолам, как правило, находятся в интервале от 0,1:1 до 10:1 или от 1:1 до 4:1.

Другие совместные подачи включают, но без ограничения, полярные инертные соединения, такие как бензол. Типичные молярные отношения бензола к алкилфенолу находятся в интервале от 0,1:1 до 10:1 или от 1:1 до 8:1.

Деалкилирование тяжелых алкилфенолов дает фенол, крезолы, тяжелые метилфенолы (фенолы с более чем одной метильной группой) и олефины.

Выходящий поток деалкилирования разделяют на поток олефинов и поток фенолов, содержащий фенол, крезолы, тяжелые метилфенолы и непрореагировавшие тяжелые алкилфенолы.

Фенол и тяжелые метилфенолы в потоке фенолов затем подвергают трансалкилированию с образованием крезолов. Трансалкилирование представляет собой химическую реакцию, приводящую к переносу алкильной группы от одного органического соединения к другому. Катализаторы, особенно цеолитные катализаторы, часто используют для осуществления реакции. Если желательно, то катализатор трансалкилирования может быть стабилизирован металлом с использованием благородного металла или цветного металла и может содержать подходящее связующее или матричный материал, такой как неорганические оксиды, и другие подходящие материалы. В процессе трансалкилирования поли-алкилароматическое углеводородное сырье и ароматическое углеводородное сырье подают в зону реакции трансалкилирования. Сырье обычно нагревают до температуры реакции и затем пропускают через реакционную зону, которая может включать один или несколько отдельных реакторов. Прохождение сырья через реакционную зону дает выходящий поток, содержащий непрореагировавшее сырье и конечные моноалкилированные углеводороды.

Реакция трансалкилирования может быть осуществлена в контакте с каталитическим композитом любым обычным или иным удобным способом и может включать периодический или непрерывный тип работы, причем непрерывная работа предпочтительна. Катализатор трансалкилирования целесообразно размещать в виде неподвижного слоя в реакционной зоне вертикального трубчатого реактора, причем исходное алкилароматическое сырье загружают через слой в восходящем или нисходящим потоке.

В случае трансалкилирования температура, как правило, находится в интервале 50-700°C или 200-540°C. Зона трансалкилирования обычно работает при давлении в интервале приблизительно от 100 кПа(абс.) до 6 мПа(a). Среднечасовая объемная скорость (WHSV) обычно лежит в интервале от 0,1 до 20 час-1 или от 0,1 до 10 час-1.

Катализатор, как правило, выбирают так, чтобы он имел относительно высокую стабильность при высоком уровне активности. Подходящие катализаторы трансалкилирования включают, но без ограничения, цеолиты, кислую глину, алюмосиликат, кислые смолы, смешанные оксиды металлов и т.п., известные в данной области техники.

Отношение фенола к метильным группам должно быть 1:1 или выше. Присутствие дополнительного фенола улучшает кинетику реакции. Если процесс не обеспечивает или не вырабатывает достаточное количество фенола, может потребоваться добавление свежего фенола.

Например, о трансалкилировании тяжелых метилфенолов с фенолами для производства крезолов и ксиленолов на цеолитном катализаторе при приблизительно 350°C сообщается в диссертации Moeketsi, K., M.S., «Transalkylation of higher methylphenols with phenol to produce cresols and xylenols», Univ. of Cape Town, May 2007.

Выходящий поток трансалкилирования содержит крезолы, непрореагировавший фенол, тяжелые метилфенолы и тяжелые алкилфенолы, и его рециркулируют в сырое фенольное сырье.

Другим аспектом изобретения является способ производства крезолов из содержащего фенолы сырья. В одном варианте осуществления способ включает: введение потока содержащего фенолы сырья в первую зону разделения, где его разделяют в первой зоне разделения, по меньшей мере, на поток фенола, содержащий фенол, поток алкилфенолов, содержащий тяжелые метил-фенолы и тяжелые алкилфенолы, и поток крезолов, содержащий крезолы. Тяжелые алкилфенолы в потоке алкилфенолов подвергают деалкилированию в зоне реакции деалкилирования в условиях деалкилирования с получением выходящего потока деалкилирования, содержащего фенол, крезолы, тяжелые метилфенолы и олефины. Выходящий поток деалкилирования разделяют в зоне разделения деалкилирования, по меньшей мере, на поток олефинов, содержащий олефины, и второй поток, содержащий фенол, крезолы и тяжелые метилфенолы. Второй поток подвергают трансалкилированию в зоне реакции трансалкилирования в условиях трансалкилирования с получением выходящего потока трансалкилирования, содержащего крезолы, непрореагировавший фенол, непрореагировавшие тяжелые алкилфенолы и непрореагировавшие тяжелые метилфенолы. Выделяют один или несколько потоков из числа: по меньшей мере, части потока фенолов, потока олефинов или потока крезолов.

В некоторых вариантах осуществления способ дополнительно включает рециркуляцию выходящего потока трансалкилирования в первую зону разделения.

В некоторых вариантах осуществления способ дополнительно включает прохождение потока фенола из зоны первого разделения в зону реакции трансалкилирования.

В некоторых вариантах осуществления разделение потока содержащего фенолы сырья включает отделение потока фенола, содержащего фенол и алкилфенолы, от потока содержащего фенолы сырья путем извлечения.

В некоторых вариантах осуществления способ дополнительно включает фракционирование потока содержащего фенолы сырья перед отделением извлеченного потока.

В некоторых вариантах осуществления способ дополнительно включает фракционирование извлеченного потока фенола, по меньшей мере, на поток фенола, поток алкилфенола и поток крезола.

В некоторых вариантах осуществления способ дополнительно включает очистку потока крезола.

В некоторых вариантах осуществления разделение выходящего потока деалкилирования включает фракционирование выходящего потока деалкилирования, на меньшей мере, на поток олефина и второй поток.

В некоторых вариантах осуществления способ дополнительно включает прохождение свежего фенола в зону реакции трансалкилирования.

В некоторых вариантах осуществления условия реакции деалкилирования включают, по меньшей мере, одно из условий: температура в интервале 100-700°C в присутствии катализатора; температура в интервале 400-900°C в отсутствие катализатора; давление в интервале 1-5 МПа(абс.); или WHSV 1-5 час-1.

В некоторых вариантах осуществления условия реакции трансалкилирования включают, по меньшей мере, одно из условий: температура в интервале 50-700°C в присутствии катализатора; давление в интервале от 100 кПа(абс.) до 6 МПа(абс.); или WHSV в интервале 0,1-20 час-1.

В некоторых вариантах осуществления деалкилирование тяжелых алкилфенолов проводят в присутствии катализатора или трансалкилирование второго потока проводят в присутствии катализатора, или оба процесса.

В некоторых вариантах осуществления способ дополнительно включает один или несколько потоков из числа: потока воды или пара, потока водорода или потока бензола в зону реакции деалкилирования.

В некоторых вариантах осуществления фракционирование потока содержащего фенолы сырья включает фракционирование потока содержащего фенолы сырья на поток, содержащий компоненты, имеющие температуру кипения ниже 245°C, и поток, содержащий компоненты, имеющие температуру кипения выше 245°C, дополнительно включающее один или несколько этапов из числа: извлечения нафтолов из потока, содержащего компоненты, имеющие температуру кипения выше 245°C; гидроочистки потока, содержащего компоненты, имеющие температуру кипения выше 245°C; или деалкилирования, по меньшей мере, части потока, содержащего компоненты, имеющие температуру кипения выше 245°C, с получением деалкилированного потока и трансалкилирования, по меньшей мере, части деалкилированного потока.

В некоторых вариантах осуществления поток содержащего фенолы сырья включает один или несколько потоков из числа: потока сырья каменноугольной смолы, потока древесного сырья, потока сырья из биомассы и поток лигнинового сырья.

Другим аспектом изобретения является способ производства крезолов из содержащего фенолы сырья. В одном варианте осуществления способ включает введение потока содержащего фенолы сырья в первую зону разделения и разделение потока содержащего фенолы сырья в первой зоне разделения, по меньшей мере, на поток фенола, содержащий фенол, поток алкилфенолов, содержащий тяжелые метилфенолы и тяжелые алкилфенолы, и поток крезолов, содержащий крезолы. Тяжелые алкилфенолы в потоке алкилфенолов подвергают деалкилированию в зоне реакции деалкилирования в условиях деалкилирования с получением выходящего потока деалкилирования, содержащего фенол, крезолы, тяжелые метилфенолы, и олефины. Выходящий поток деалкилирования разделяют в зоне разделения деалкилирования, по меньшей мере, на поток олефинов, содержащий олефины, и второй поток, содержащий фенол, крезолы и тяжелые метилфенолы. Второй поток подвергают трансалкилированию в зоне реакции трансалкилирования в условиях трансалкилирования с получением выходящего потока трансалкилирования, содержащего крезолы, непрореагировавший фенол, непрореагировавшие тяжелые алкилфенолы и непрореагировавшие тяжелые метилфенолы. Выходящий поток трансалкилирования рециркулируют в зону разделения. Выделяют один или несколько потоков из числа: по меньшей мере, части потока фенола, потока олефинов или потока крезола.

В некоторых вариантах осуществления разделение потока содержащего фенолы сырья включает: отделение извлеченного потока фенола, содержащего фенол и алкилфенолы, от потока содержащего фенолы сырья путем извлечения; фракционирование извлеченного потока фенола, по меньшей мере, на поток фенола, поток алкилфенола и поток крезола; и необязательно фракционирование потока содержащего фенолы сырья перед извлечением извлеченного потока фенола.

В некоторых вариантах осуществления условия реакции деалкилирования включают, по меньшей мере, одно из условий: температура в интервале 100-700°C в присутствии катализатора; температура в интервале 700-900°C в отсутствие катализатора; давление в интервале 1-5 МПа(абс.); или WHSV 1-5 час-1.

В некоторых вариантах осуществления условия реакции трансалкилирования включают, по меньшей мере, одно из условий: температура в интервале 50-700°C в присутствии катализатора; давление в интервале от 100 кПа(абс.) до 6 МПа(абс.); или WHSV 0,1-20 час-1.

В некоторых вариантах осуществления деалкилирование тяжелых алкилфенолов проводят в присутствии катализатора или трансалкилирование второго потока проводят в присутствии катализатора, или оба процесса.

На фигуре проиллюстрирован один вариант осуществления способа 100. Для удобства способ 100 будет описан на примере потока сырья каменноугольной смолы 105. Специалисту в данной области техники будет понятно, что другое фенол-содержащее сырье также могло бы быть использовано. Поток сырья каменноугольной смолы 105, содержащий фенолы, направляют в зону разделения сырья 110. В варианте осуществления, показанном на фигуре, зона разделения сырья 110 включает первую зону разделения 115, зону извлечения 120 и вторую зону фракционирования 125. Поток сырья каменноугольной смолы 105 фракционируют в первой зоне фракционирования 115. Фракцию 130 с температурой кипения ниже 245°C при атмосферном давлении подают в зону извлечения 120, тогда как фракция 135 с температурой кипения выше 245°C может быть направлена на дополнительную переработку.

Фракцию 130 разделяют в зоне извлечения 120 на углеводородный поток 140 и извлеченный поток фенола 145. Углеводородный поток 140 может быть направлен для дополнительной переработки или объединен с фракцией 135.

Извлеченный поток фенола 145 содержит фенол и алкилфенолы. Извлеченный поток фенола 145 направляют во вторую зону фракционирования 125, где его разделяют на поток тяжелых алкилфенолов 150, содержащий тяжелые алкилфенолы и тяжелые метилфенолы, поток фенола 155, содержащий фенолы, и поток крезолов 160, содержащий крезолы.

Поток тяжелых алкилфенолов 150 подают в зону реакции деалкилирования 165. Условия реакции контролируют так, чтобы удалялись преимущественно алкильные группы с двумя или более атомами углерода, тогда как метильные и гидроксильные группы оставались. Поток пара 170 подают в зону реакции деалкилирования 165, чтобы сохранить активность катализатора.

Выходящий поток деалкилирования 175 содержит фенол, тяжелые метилфенолы и олефины, а также непрореагировавшие тяжелые алкил-фенолы. Выходящий поток деалкилирования 175 направляют в зону разделения деалкилирования 180, где его разделяют на поток олефинов 185, содержащий олефины, и второй поток 190, содержащий фенол, тяжелые метилфенолы и непрореагировавшие тяжелые алкил-фенолы. Выходящий поток деалкилирования 175 также может содержать воду, которая может быть отделена в виде потока воды 195 и рециркулирована в зону реакции деалкилирования 165.

Второй поток 190 направляют в зону реакции трансалкилирования 200 вместе с потоком фенола 155. Необязательно в зависимости от содержания метильных групп в тяжелых метилфенолах свежий поток фенола 205 может быть направлен в зону реакции трансалкилирования 200, если требуется. Должно быть достаточно фенола для взаимодействия с тяжелыми метилфенолами для образования крезолов.

Выходящий поток трансалкилирования 210, содержащий крезолы, направляют в зону разделения 110, где его объединяют с извлеченным потоком фенола 145 и направляют во вторую зону фракционирования 125.

Последующая переработка крезолов в поток крезола 160 может быть проведена за счет очистки с использованием таких методов, как перегонка, кристаллизация и/или экстракция, чтобы получить более ценный изомер, такой как, например, м-крезол.

Используемый в данном случае термин «зона» может быть отнесен в области, включающей один или несколько компонентов оборудования и/или одну или несколько подзон. Компоненты оборудования могут включать один или несколько реакторов или реакционных сосудов, нагреватели, теплообменники, трубы, насосы, компрессоры и контроллеры. Кроме того, компоненты оборудования, такие как реактор, сушилка или сосуд, могут включать одну или несколько зон или подзон.

Как изображено, технологические линии на фигурах взаимозаменяемо могут быть названы, например, как линии, трубы, ответвления, распределители, потоки, стоки, исходные материалы, продукты, части, катализаторы, отходы, рециклы, всасывание, выгрузка и каустики.

Хотя в вышеприведенном подробном описании изобретения представлен, по меньшей мере, один типичный вариант осуществления, следует понимать, что существует огромное число вариантов. Также следует понимать, что типичный вариант осуществления или типичные варианты осуществления являются только примерами и никоим образом не предназначены для ограничения объема, применимости или конфигурации изобретения. Скорее, вышеприведенное подробное описание предоставит специалистам в данной области удобную дорожную карту для реализации типичного варианта осуществления изобретения. Следует понимать, что могут быть сделаны разные изменения в функционировании и расположении компонентов, описанных в типичном варианте осуществления, без выхода за пределы объема изобретения, изложенного в прилагаемой формуле изобретения.

Изобретение относится к двум вариантам способа производства крезолов из содержащего фенолы сырья. По одному из вариантов способ включает: введение потока содержащего фенолы сырья в первую зону разделения. Далее разделение потока содержащего фенолы сырья в первой зоне разделения, по меньшей мере, на поток фенола, содержащего фенол, поток алкилфенолов, содержащий тяжелые метилфенолы и тяжелые алкилфенолы, и поток крезолов, содержащий крезолы, где тяжелые алкилфенолы включают алкилфенолы, имеющие алкильные группы, содержащие два или больше атомов углерода. Затем деалкилирование тяжелых алкилфенолов в потоке алкилфенолов в зоне реакции деалкилирования в присутствии катализатора деалкилирования в условиях деалкилирования с получением крезолов, фенола, тяжелых метилфенолов и олефинов, образующих выходящий поток деалкилирования, содержащий фенол, крезолы, тяжелые метилфенолы и олефины. Последующее разделение выходящего потока деалкилирования в зоне разделения деалкилирования, по меньшей мере, на поток олефинов, содержащий олефины, и второй поток, содержащий фенол, крезолы и тяжелые метилфенолы. Введение потока фенола из зоны первого разделения и второго потока из зоны разделения деалкилирования в зону реакции трансалкилирования. Затем трансалкилирование фенола и тяжелых метилфенолов из второго потока и фенола в потоке фенола из зоны первого разделения в зоне реакции трансалкилирования в присутствии катализатора трансалкилирования в условиях трансалкилирования с получением дополнительных крезолов, образующих выходящий поток трансалкилирования, содержащий дополнительные крезолы, непрореагировавший фенол, непрореагировавшие тяжелые алкилфенолы и непрореагировавшие тяжелые метилфенолы; выделение потока крезолов и необязательно потока олефина или по меньшей мере части потока фенола или обоих потоков. Изобретение позволяет получать фенол и крезол эффективным способом. 2 н. и 18 з.п. ф-лы, 1 ил.

1. Способ производства крезолов из содержащего фенолы сырья, включающий:

введение потока содержащего фенолы сырья в первую зону разделения;

разделение потока содержащего фенолы сырья в первой зоне разделения, по меньшей мере, на поток фенола, содержащего фенол, поток алкилфенолов, содержащий тяжелые метилфенолы и тяжелые алкилфенолы, и поток крезолов, содержащий крезолы, где тяжелые алкилфенолы включают алкилфенолы, имеющие алкильные группы, содержащие два или больше атомов углерода;

деалкилирование тяжелых алкилфенолов в потоке алкилфенолов в зоне реакции деалкилирования в присутствии катализатора деалкилирования в условиях деалкилирования с получением крезолов, фенола, тяжелых метилфенолов и олефинов, образующих выходящий поток деалкилирования, содержащий фенол, крезолы, тяжелые метилфенолы и олефины;

разделение выходящего потока деалкилирования в зоне разделения деалкилирования, по меньшей мере, на поток олефинов, содержащий олефины, и второй поток, содержащий фенол, крезолы и тяжелые метилфенолы;

введение потока фенола из зоны первого разделения и второго потока из зоны разделения деалкилирования в зону реакции трансалкилирования;

трансалкилирование фенола и тяжелых метилфенолов из второго потока и фенола в потоке фенола из зоны первого разделения в зоне реакции трансалкилирования в присутствии катализатора трансалкилирования в условиях трансалкилирования с получением дополнительных крезолов, образующих выходящий поток трансалкилирования, содержащий дополнительные крезолы, непрореагировавший фенол, непрореагировавшие тяжелые алкилфенолы и непрореагировавшие тяжелые метилфенолы; и

выделение потока крезолов и необязательно потока олефина или по меньшей мере части потока фенола или обоих потоков.

2. Способ по п. 1, дополнительно включающий:

рециркуляцию выходящего потока трансалкилирования в первую зону разделения.

3. Способ по любому из пп. 1, 2, дополнительно включающий:

прохождение потока фенола из зоны первого разделения в зону реакции трансалкилирования.

4. Способ по любому из пп. 1, 2, в котором разделение потока содержащего фенолы сырья включает отделение потока фенола, содержащего фенол и алкилфенолы, от потока содержащего фенолы сырья путем извлечения.

5. Способ по п. 4, дополнительно включающий:

фракционирование потока содержащего фенолы сырья перед отделением извлеченного потока.

6. Способ по п. 4, дополнительно включающий:

фракционирование извлеченного потока фенола, по меньшей мере, на поток фенола, поток алкилфенола и поток крезолов.

7. Способ по любому из пп. 5, 6, в котором фракционирование потока содержащего фенолы сырья включает:

фракционирование потока содержащего фенолы сырья на поток, содержащий компоненты, имеющие температуру кипения ниже 245°C, и поток, содержащий компоненты, имеющие температуру кипения выше 245°C, дополнительно включающий один или несколько этапов из числа:

выделения нафтолов из потока, содержащего компоненты, имеющие температуру кипения выше 245°C;

гидроочистки потока, содержащего компоненты, имеющие температуру кипения выше 245°C; или

деалкилирования по меньшей мере части потока, содержащего компоненты, имеющие температуру кипения выше 245°C, с получением деалкилированного потока и трансалкилирования по меньшей мере части деалкилированного потока.

8. Способ по п. 6, дополнительно включающий очистку потока крезола.

9. Способ по любому из пп. 1, 2, 5 или 8, в котором разделение выходящего потока деалкилирования включает

фракционирование выходящего потока деалкилирования, по меньшей мере, на поток олефина и второй поток.

10. Способ по любому из пп. 1, 2, 5 или 8, дополнительно включающий:

прохождение свежего фенола в зону реакции трансалкилирования.

11. Способ по любому из пп. 1, 2, 5 или 8, в котором условия реакции деалкилирования включают по меньшей мере одно из условий: температура в интервале 100-700°C в присутствии катализатора; температура в интервале 400-900°C в отсутствие катализатора; давление в интервале 1-5 МПа (абс.); или WHSV 1-5 ч-1.

12. Способ по любому из пп. 1, 2, 5 или 8, в котором условия реакции трансалкилирования включают по меньшей мере одно из условий: температура в интервале 50-700°C в присутствии катализатора; давление в интервале от 100 кПа (абс.) до 6 МПа (абс.); или WHSV в интервале 0,1-20 ч-1.

13. Способ по любому из пп. 1, 2, 5 или 8, в котором деалкилирование тяжелых алкилфенолов проводят в присутствии катализатора или трансалкилирование второго потока проводят в присутствии катализатора, или оба процесса.

14. Способ по любому из пп. 1, 2, 5 или 8, дополнительно включающий введение одного или нескольких потоков из числа потока воды или пара, потока водорода или потока бензола в зону реакции деалкилирования.

15. Способ по любому из пп. 1, 2, 5 или 8, в котором поток содержащего фенолы сырья включает один или несколько потоков из числа потока сырья каменноугольной смолы, легкой нефти или потока сырья из биомассы.

16. Способ производства крезолов из содержащего фенолы сырья, включающий:

введение потока содержащего фенолы сырья в первую зону разделения;

разделение потока содержащего фенолы сырья в первой зоне разделения, по меньшей мере, на поток фенола, содержащего фенол, поток алкилфенолов, содержащий тяжелые метилфенолы и тяжелые алкилфенолы, и поток крезолов, содержащий крезолы, где тяжелые алкилфенолы включают алкилфенолы, имеющие алкильные группы, содержащие два или больше атомов углерода;

деалкилирование тяжелых алкилфенолов в потоке алкилфенолов в зоне реакции деалкилирования в присутствии катализатора деалкилирования в условиях деалкилирования с получением крезолов, фенола, тяжелых метилфенолов и олефинов, образующих выходящий поток деалкилирования, содержащий фенол, крезолы, тяжелые метилфенолы и олефины;

разделение выходящего потока деалкилирования в зоне разделения деалкилирования, по меньшей мере, на поток олефинов, содержащий олефины, и второй поток, содержащий фенол, крезолы и тяжелые метилфенолы;

введение потока фенола из зоны первого разделения и второго потока из зоны разделения деалкилирования в зону реакции трансалкилирования;

трансалкилирование фенола и тяжелых метилфенолов из второго потока и фенола в потоке фенола из зоны первого разделения в зоне реакции трансалкилирования в присутствии катализатора трансалкилирования в условиях трансалкилирования с получением дополнительных крезолов, образующих выходящий поток трансалкилирования, содержащий дополнительные крезолы, непрореагировавший фенол, непрореагировавшие тяжелые алкилфенолы и непрореагировавшие метилфенолы;

рециркуляцию выходящего потока трансалкилирования в зону разделения; и

выделение потока крезолов и одного или нескольких потоков из числа по меньшей мере части потока фенола или потока олефинов.

17. Способ по п. 16, в котором разделение потока содержащего фенолы сырья включает:

отделение извлеченного потока фенола, содержащего фенол и алкилфенолы, из потока содержащего фенолы сырья путем извлечения;

фракционирование извлеченного потока фенола, по меньшей мере, на поток фенола, поток алкилфенола и поток крезола; и

необязательно фракционирование потока содержащего фенолы сырья перед извлечением извлеченного потока фенола.

18. Способ по п. 16, в котором условия реакции деалкилирования включают по меньшей мере одно из условий: температура в интервале 100-700°C в присутствии катализатора; температура в интервале 700-900°C в отсутствие катализатора; давление в интервале 1-5 МПа (абс.); или WHSV 1-5 ч-1.

19. Способ по п. 16, в котором условия реакции трансалкилирования включают по меньшей мере одно из условий: температура в интервале 50-700°C в присутствии катализатора; давление в интервале от 100 кПа (абс.) до 6 МПа (абс.); или WHSV 0,1-20 ч-1.

20. Способ по любому из пп. 16-19, в котором деалкилирование тяжелых алкилфенолов проводят в присутствии катализатора или трансалкилирование второго потока проводят в присутствии катализатора, или оба процесса.

| US 4605790 A, 12.07.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ АЛКИЛФЕНОЛОВ | 0 |

|

SU268434A1 |

| Способ получения крезолов | 1989 |

|

SU1721043A1 |

| Способ получения метилфенолов | 1981 |

|

SU1004342A1 |

Авторы

Даты

2023-01-12—Публикация

2019-02-04—Подача