Изобретение относится к буровой технике, а именно к изготовлению деталей вкладышей спайдеров для фиксации труб в клиновых устройствах, спайдерах, предназначенных для захвата за наружный диаметр насосно-компрессорных и бурильных труб диаметром 60 мм и удержания их на весу на устье скважины в процессе спускоподъемных операций при ремонте нефтяных скважин подъемными агрегатами.

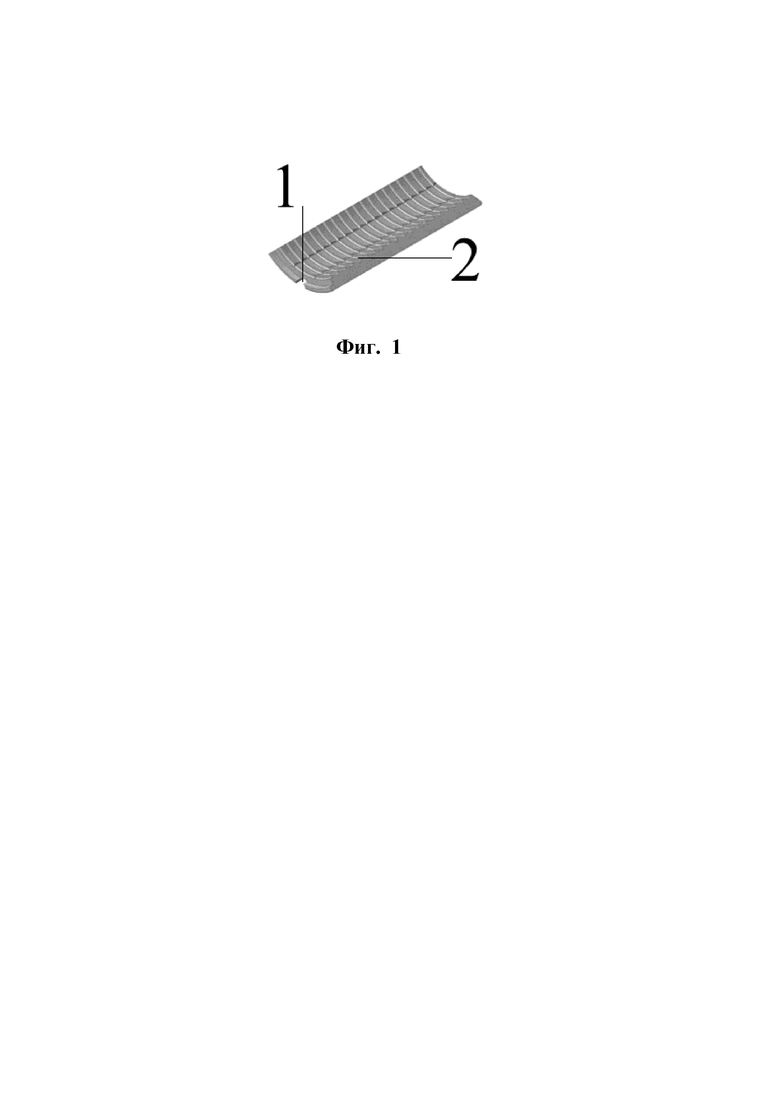

Вкладыш спайдера, способ изготовления которого предлагается, представлен на фиг.1. Он выполнен из металлического цилиндрического сегмента стали марки 18ХГТ ГОСТ 4543-71, радиус внешней поверхности равен 57,15 мм, внутренний радиус равен 30 мм, длина составляет 174,6 мм, габаритные размеры вставки спайдера обусловлены конструктивом зажимных нефтяных спайдеров в которых они используются. С внешней стороны вкладыш спайдера имеет гладкую поверхность с канавкой 1 на тыльной не рабочей стороны для соблюдения точности установки в спайдер, канавка проходит через все тело вкладыша и имеет радиус 5 мм, рабочая сторона спайдера зубчатая, зубья 2 имеют клиновидную форму и имеют высоту 2,8 мм, зубья обеспечивают жесткую фиксацию труб.

Вкладыши спайдера предназначены для зацепления без проскальзывания челюстей трубного ключа или клиньев спайдера с поверхностью труб бурильных, обсадных. Имеют рельефную рабочую поверхность для более сильного контакта с поверхностью труб. Являются расходным материалом и меняются по мере изнашивания.

Известен способ изготовления детали вкладыш спайдера который применяется для захвата труб в бурильной установке (патент РФ №2232867, Е21В 19/10)?-убрать Эта ссылка не верна, т.к. в этом патенте описано клиньевое устройство для захвата труб в роторе буровой установки, а не способ изготовление таких вкладышей.

Известен способ изготовления данных деталей из прокатной заготовки, включающей многостадийную механическую обработку (Технология сверления глубоких отверстий / И. Ф. Звонцов, П. П. Серебреницкий, А. Г. Схиртладзе. - Санкт-Петербург: Лань, 2013. - 495 с.)

Недостатком данного способа является, например трудоемкость процесса в связи с тем, что данная технология включает в себя многостадийное высверливание центрального сегмента прокатной заготовки, что ведет к увеличению трудоемкости и появлению большого количества необоротных отходов, так как в следствии высверливания стружка засоряется маслом и больше не пригодна для использования.

Технической задачей предлагаемого способа получения данной детали является снижение трудоемкости процесса за счет применения центробежного литья в форму и получение полой заготовки для дальнейшей обработки. Получение полой заготовки на первых стадиях получения детали «вкладыш спайдера» так же позволяет избежать образование необоротных отходов.

Известна технология изготовления вкладышей путем многостадийного высверливания (Технология сверления глубоких отверстий / И. Ф. Звонцов, П. П. Серебреницкий, А. Г. Схиртладзе. - Санкт-Петербург: Лань, 2013. - 495 с.) получения включает в себя следующие 18 стадий: 1-я стадия - расплавление металла в дуговых сталеплавильных печах; 2-я стадия - разливка металла на машине непрерывной разливке стали; 3-ья стадия - прокатка металлических заготовок до сортамента круг 120мм сталь 18ХГТ ГОСТ 4543-71, прокат диаметром 120мм необходим для обеспечения получения размеров детали с припуском на механическую обработку; 4-ая стадия - порезка проката на ленточнопильном станке Bomar STG; 5-ая стадия - сверление полости на токарном станке SMAT 400M; 6-ая стадия - торцевание поверхности на токарном станке SMAT 400M; 7-ая стадия - расточка полости на токарном станке SMAT 400M; 8-ая стадия - обточка наружной поверхности на токарном станке SMAT 400M; 9-ая стадия - нарезание зуба на токарном станке NL 635S/SZ; 10-ая стадия - нарезка канавки на горизонтально-фрезерном станке 6Р82Г; 11-ая стадия - удаление заусенцев; 12-ая стадия - порезка на сегменты на ленточнопильном станке Bomar STG; 13-ая стадия - фрезеровка сторон на вертикально-фрезерном станке ВМ127М; 14-ая стадия - удаление заусенцев; 15-ая стадия - фрезеровка внутренней канавки на вертикально-фрезерном станке ВМ127М; 16-ая стадия - удаление заусенцев; 17-ая стадия - клеймение; 18-ая стадия - термообработка в печи ПКЛ-1,2-36.

Недостатком известной технологии является то, что стадии изготовления с 4-ой по 7-ую - механические операции, а именно, высверливание из цельных -прокатных заготовок диаметром 120 мм стали марки 18ХГТ ГОСТ 4345-71 приводит к образованию большого количества необоротных отходов вследствие загрязнения стружки смазочно-охлаждающей жидкостью, а также являются трудоемкими и влекут за собой увеличение себестоимости конечного изделия.

Технической задачей является снижение трудоемкости и себестоимости изготовления за счет получения детали вкладыш спайдера по технологии, использующей в качестве первичной заготовки полую отливку, полученную методом центробежного литья, а затем ее дальнейшую чистовую механическую обработку.

По указанному способу предлагается первоначально изготовить полую заготовку с необходимыми размерами методом центробежного литья в форму, затем произвести чистовую механическую обработку полученной заготовки на станках с числовым программным управлением (ЧПУ)

Для изготовления детали вкладыш спайдера по предлагаемому способу для получения первоначальной полой заготовки сначала металл расплавляют в индукционной печи СЭЛТ-ИПУ-60СМ/80, затем производят разливку при помощи машины центробежного литья, в цилиндрическую форму диаметром 120 мм а длиной 180 мм. Полученная заготовка имеет форму полой отливки с внешним диаметром 120 мм и длиной 180 мм внутренний диаметр равен 50 мм. Размеры соответствуют размерам детали «вкладыш спайдера» с припусками на механическую обработку. Припусками на усадку пренебрегают т.к. быстрая скорость кристаллизации жидкого расплава исключает усадку.

После остывания заготовки дальнейшая обработка происходит аналогично существующей технологии, а именно в соответствии с указанными выше стадиями 8-18.

Существенным отличительным признаком является то, что применение центробежного литья в ходе получения детали для нефтегазовой отрасли вкладыш спайдера позволяет за счет совмещения технологии центробежного литья в соответствующую размерам вкладыша форму и дальнейшей механической обработки значительно снизить трудоемкость изготовления подобных деталей сложной формы и образование большого количества необоротных отходов.

Причем предлагаемая технология позволяет заменить такие трудоемкие (стадии) как выплавку в дуговых сталеплавильных печах с последующими разливкой и прокаткой металла, порезку цельных штанг сортового проката диаметром 120 мм стали марки 18ХГТ ГОСТ 4345-71 и стадии многоступенчатого высверливания, что уменьшает трудоемкость и себестоимость процесса.

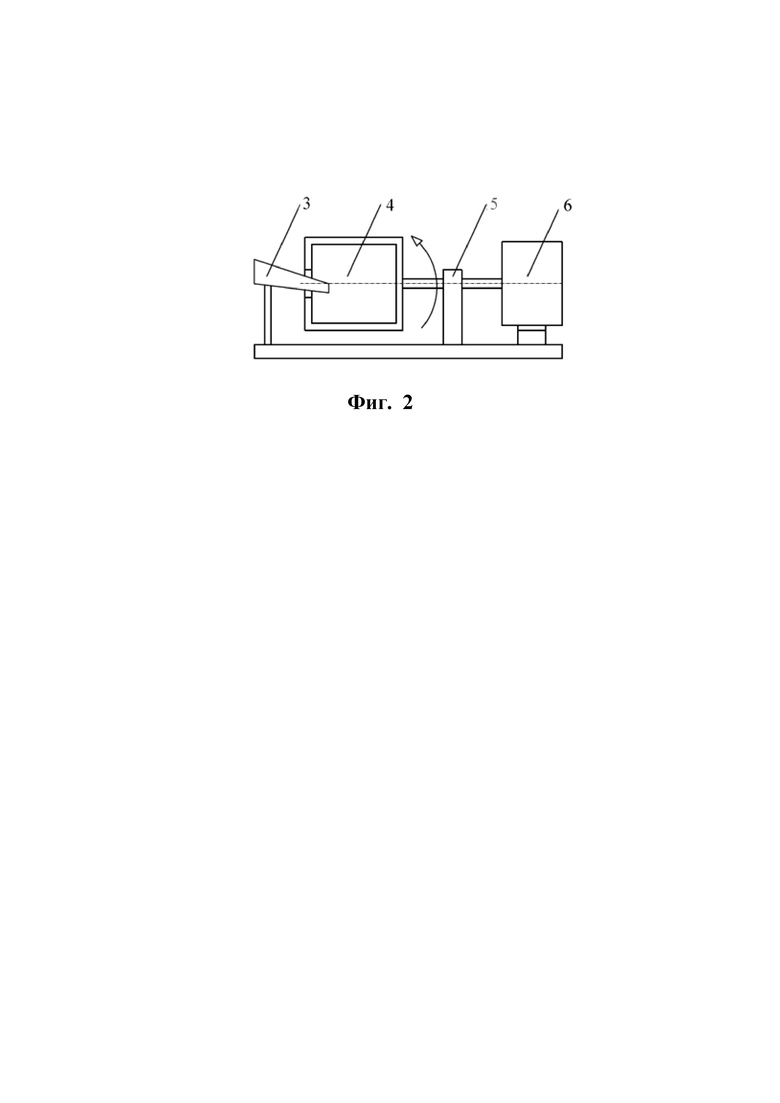

На Фиг.2 представлена схема машины центробежного литья для изготовления заготовок детали вставка спайдера, которая использовалась для реализации предлагаемого способа. Данная машина центробежного литья состоит из заливного носка 3, изложницы для формирования полой заготовки 4 приводной муфты 5 и электродвигателя 6.

Способ изготовления вкладыша спайдера производят следующим образом. Металл заданного химического состава соответствующего химическому составу стали марки 18ХГТ ГОСТ 4345-71 расплавляется в индукционной печи СЭЛТ-ИПУ-60СМ/80, по достижению температуры выпуска 1530ОС, двигателем 6 через приводную муфту 5 изложница для формирования полой заготовки диаметром 120 мм и длиной 180 мм 4 приводится в движение и начинается выпуск металла из печи в изложницу 4 через заливной носок 3 после застывания жидкого металла в изложнице 4 заготовка извлекается и передается на следующие заключительные стадии механической обработки. Размеры изложницы обусловлены тем что получаемые вкладыши предназначены для труб диаметром 60 мм. Далее производится по известной технологии.

Пример.

Способ изготовления заготовки для производства вкладыша для захвата буровых труб диаметром 60 мм осуществляют следующим образом. Расплавление металла проводили в печи СЭЛТ-ИПУ-60СМ/80, в качестве шихтового материала выступал лом марки стали 18ХГТ согласно ГОСТ 8479-70. По достижению полного расплавления шихтового материала производилось снятие шлака с одновременным запуском машины центробежного литья для формирования полых заготовок (фиг.2). Изложница 4 имела длину внутренней рабочей части 180 мм., а её диаметр 120 мм. Размер обусловлен тем что получаемые вкладыши изготавливались для труб диаметром 60 мм. Предварительно изложница машины центробежного литья была прогрета газом в течении 15 минут. Скорость вращения изложницы составляла 850 об/мин. После окончания процедуры снятия шлака осуществлялась заливка через заливной носок 3 в изложницу 4 машины центробежного литья. После остывания заготовки она передавалась на механическую обработку, а именно: обточка наружной поверхности на токарном станке SMAT 400M; нарезка зуба на токарном станке NL 635S/SZ; нарезка канавки на горизонтально-фрезерном станке 6Р82Г; удаление заусенцев; порезка на сегменты на ленточнопильном станке Bomar STG; фрезеровка сторон на вертикально-фрезерном станке ВМ127М; удаление заусенцев; фрезеровка внутренней канавки на вертикально-фрезерном станке ВМ127М; удаление заусенцев; клеймение; термообработка в печи ПКЛ-1,2-36. После окончания процесса получения детали вставка спайдера был отобран образец для изучения твердости. Результаты исследования твердости полученного вкладыша соответствовали предъявляемой к данной детали нефтегазовой отрасли вставка спайдера, а именно HB 10-1 = 217 МПа, что свидетельствует о том, что предлагаемый способ изготовления вкладышей позволяет обеспечить требуемые свойства вкладышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ФРЕЗ | 2012 |

|

RU2596545C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457364C1 |

| СПОСОБ УПРОЧНЕНИЯ | 2005 |

|

RU2306216C1 |

| ДЕТАЛЬ РАБОЧЕГО КОЛЕСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2477199C1 |

| КУБИЧЕСКИЙ КОВОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС С ПОЛОСТЯМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2807414C1 |

| ПРУЖИННЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2005 |

|

RU2306217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2015 |

|

RU2610646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824077C1 |

Изобретение может быть использовано при изготовлении вкладышей спайдеров. Способ изготовления детали вкладыш спайдера включает механическую обработку металлической заготовки на токарных и фрезерных станках с числовым программным управлением. Металлическую заготовку получают плавлением в индукционной печи и центробежной разливкой стали 18ХГТ. При центробежной разливке сталь разливают в изложницу с диаметром 120 мм и длиной 180 мм с учетом припусков на механическую обработку. Полученную полую заготовку охлаждают до комнатной температуры и передают на механическую обработку. Обеспечивается снижение трудоемкости изготовления вкладыша за счет использования в качестве заготовки полой отливки, полученной методом центробежного литья. 2 ил., 2 пр.

Способ изготовления детали вкладыш спайдера, включающий механическую обработку металлической заготовки на токарных и фрезерных станках с числовым программным управлением, отличающийся тем, что первоначально изготавливают полую заготовку из стали 18ХГТ, которую получают в индукционной печи, разливают в изложницу с диаметром 120 мм и длиной 180 мм с учетом припусков на механическую обработку методом центробежного литья, затем полую заготовку охлаждают до комнатной температуры и передают на чистовую механическую обработку.

| ЗВОНЦОВ И.Ф | |||

| и др | |||

| Технология сверления глубоких отверстий | |||

| Санкт-Петербург, Лань, 2013, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ получения вяжущих, литых и других материалов и изделий из шлаков и силикатных расплавов | 1945 |

|

SU67621A1 |

| 0 |

|

SU158305A1 | |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛ-1-НАФТАЛЬДЕГИДА | 2007 |

|

RU2440967C2 |

| FR 707419 A, 08.07.1931 | |||

| Устройство управления аналого-цифровым преобразователем | 1978 |

|

SU748399A1 |

| 0 |

|

SU106131A1 | |

| Способ получения биметаллических втулок | 1949 |

|

SU85944A1 |

Авторы

Даты

2023-01-17—Публикация

2019-12-11—Подача