Изобретение относится к области получения высокоплотной керамики на основе диоксида циркония. Плотные прочные керамические материалы на основе кубического диоксида циркония обладают высокой термостойкостью, что позволяет их использовать в качестве износостойких изделий, режущего инструмента, керамических подшипников. Кроме того, материалы на основе кубического диоксида циркония, стабилизированного оксидом иттрия, находят широкое применение в качестве твердого электролита вследствие хорошей ионной проводимости по кислороду.

Известен керамический материал на основе кубического диоксида циркония, стабилизированного 8 мол.% оксида иттрия (8Y-FSZ) [М. Gaudon, E. Djurado, and N.М. Menzler, "Morphology and Sintering Behavior of Yttria Stabilized Zirconia (8-YSZ) Powders Synthesized by Spray Pyrolysis," Ceram. Int., 30 [8] 2295-303 (2004)]. Материал характеризуется нанокристаллической структурой с размером кристаллов 50-200 нм и относительной плотностью 97%. Недостатком данного материала является высокая температура спекания 1400°C и использование дорогостоящего оборудования для получения порошков для синтеза керамики на основе диоксида циркония.

Наиболее близким по техническому решению и достигаемому эффекту является керамический материал 8-YSZ [Abhijit G., Ashok K., Suri, Boddapati Т., Rao and Tallapragada R., Ramamohan Low-Temperature Sintering and Mechanical Property Evaluation of Nanocrystalline 8 moл.% Yttria Fully Stabilized Zirconia] с температурой спекания 1150-1400°C. Низкая температура спекания является следствием использования нанодисперсных порошков с размером около 22 нм, получаемых методом химического осаждения. Недостатком данного материала является его низкая трещиностойкость 5,3 МПа∗м1/2, что является следствием неоднородной микроструктуры (размеры кристаллов 150-220 нм) и достаточно низкой относительной плотности - около 95%.

Задача, на решение которой направлено настоящее изобретение, заключается в создании плотного материала на основе кубического диоксида циркония с низкой температурой спекания.

Техническим результатом изобретения является получение плотной керамики (открытая пористость менее 1%) на основе кубического диоксида циркония с низкой температурой спекания, характеризующиеся повышенными механическими свойствами: прочность при изгибе не менее 300 МПа и трещиностойкость не менее 6,0 МПа∗м½.

Технический результат достигается тем, что керамический материал с низкой температурой спекания на основе кубического диоксида циркония (содержание оксида иттрия 8 мол. %) дополнительно содержит добавку при следующих соотношениях компонентов в материале, масс. %: кубический диоксид циркония - 95-98 и силикат натрия в количестве 2-5 масс., полученный материал характеризуется прочностью при изгибе не менее 300 МПа, трещиностойкостью не менее 6,0 МПа∗м1/2, равномерной однородной структурой с размером кристаллов 80-120 нм и открытой пористостью менее 1%.

Керамический материал указанного состава неизвестен.

При спекании добавка (силикат натрия, температура плавления около 1070-1120°C) образует низкотемпературный расплав, что способствует спеканию композиционного материала по жидкофазному механизму. В результате спекание до плотного состояния (открытой пористостью менее 1%) становится возможным при низких температурах 1130-1150°C, что позволяет получить высокие механические свойства (прочность при изгибе более 300 МПа, трещиностойкость не менее 6 МПа∗м1/2). При температурах спекания более 1150°C происходит рост кристаллов, что приводит к снижению прочности. При температурах ниже 1130°C падение прочности происходит вследствие увеличения пористости. При использовании добавки менее 2 масс. % материал имеет высокую открытую пористость, что приводит к снижению прочности материала. При использовании добавки более 5 масс. % в материале при спекании образуется большое количество жидкой фазы, которая после охлаждения застывает в виде аморфной непрочной стеклофазы, что приводит к снижению прочности и трещиностойкости керамики.

Пример. Керамику получали из нанодисперсных порошков с удельной поверхностью более 100 м2/г. Высокодисперсные порошки синтезировали методом осаждения раствора оксихлорида циркония с добавлением органического растворимого полимера. Стабилизирующую добавку вводили в виде растворимой соли хлорида иттрия из расчета получения 8 мол. % по отношению к синтезируемому диоксиду циркония. Прокаливали порошки при температуре 600°C до полного удаления побочных продуктов синтеза. Затем в порошки вводили силикат натрия в количестве 5 масс. %. После прессования порошков полученные образцы спекали при температуре 1150°C. В результате получали керамический материал, состоящий из 100% кубической фазы. Материал характеризовался однородной мелкокристаллической структурой с размером кристаллов 80-120 нм, открытой пористостью менее 1,0%, прочностью при изгибе 300 МПа и трещиностойкостью 6,0 МПа∗м1/2.

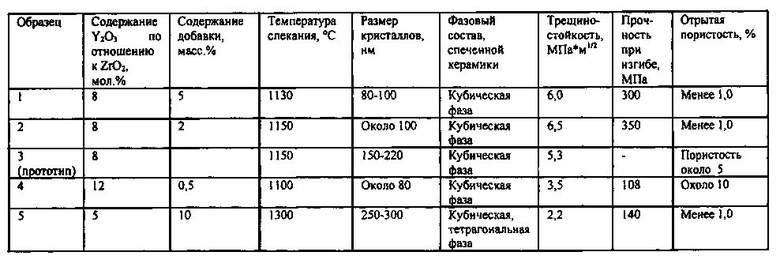

Были изготовлены образцы керамики, имеющие составы в пределах заявленных, и определены их свойства в сравнении с прототипом.

Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ СПЕКАНИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ | 2014 |

|

RU2572101C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2675391C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРГИДРОКСИАПАТИТА И ЧАСТИЧНО СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ | 2014 |

|

RU2585954C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2665734C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации для аддитивного производства | 2022 |

|

RU2795866C1 |

| Керамический материал с низкой температурой спекания на основе системы диоксида циркония - оксида алюминия - оксида кремния | 2019 |

|

RU2710341C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| Керамический материал системы диоксида циркония-оксида алюминия-оксида кремния с пониженной температурой спекания | 2021 |

|

RU2795518C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

Изобретение относится к области получения высокоплотной керамики на основе кубического диоксида циркония и может быть использовано в качестве износостойких изделий, а также в качестве твёрдого электролита. Керамический материал на основе кубического диоксида циркония, стабилизированного 8 мол.% оксида иттрия, содержит добавку силиката натрия в количестве 2-5 мас.%. Технический результат изобретения - получение материала повышенной прочности, спекающегося до плотного состояния при низкой температуре 1130-1150°C. Полученный материал характеризуется однородной структурой с открытой пористостью менее 1%, размером кристаллов 80-120 нм и высокими механическими характеристиками: прочностью при изгибе не менее 300 МПа и трещиностойкостью не менее 6,0 МПа∗м1/2. 1 пр., 1 табл.

Керамический материал с низкой температурой спекания на основе кубического диоксида циркония c содержанием оксида иттрия 8 мол.% дополнительно содержит добавку силиката натрия при следующих соотношениях компонентов в материале, мас.%:

кубический диоксид циркония - 95-98 и силикат натрия в количестве 2-5, полученный материал характеризуется прочностью при изгибе не менее 300 МПа, трещиностойкостью не менее 6,0 МПа*м1/2, равномерной однородной структурой с размером кристаллов 80-120 нм и открытой пористостью менее 1%.

| US 4328294 A, 04.05.1982 | |||

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| Шихта для изготовления твердых электролитов | 1981 |

|

SU997393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| US 4885266 A, 05.12.1989. | |||

Авторы

Даты

2015-12-10—Публикация

2014-12-15—Подача