Заявляемое решение относится к устройствам, которые предназначены для повышения безопасности движения поездов и надежности путевой инфраструктуры в тоннелях метрополитена.

Известно устройство крепления кронштейна контактного рельса к путевому бетону на пример проектная документация института АО «Метрогипротранс» БМ-20-ПЖ, в котором кронштейн контактного рельса крепится к блоку из бетона с помощью закладных болтов M22-6g-75.48.С. 019 с Т-образной головкой, применяемых в скреплениях типа КБ-65 для крепления рельса к железобетонной шпале - аналог.

Недостатком данного решения является недостаточная надежность и затруднения при необходимости корректировки положения контактного рельса по вертикали. Вибрационная нагрузка от проходящего поезда нарушает контакт между бетоном блока и бетонным основанием. Гайки закладных болтов, которыми кронштейн прижимается к бетонному блоку постепенно теряют усилие закручивания, что приводит к необходимости периодической подтяжки. Может снижаться электросопротивление закладных шайб в бетонном блоке, удерживающих закладные болты, что приводит к возникновению токов утечки, коррозии и ослаблению бетона бетонного блока.

Известен железобетонный опорный блок для формирования (устройства) узла крепления кронштейна контактного рельса к бетонному основанию пути метрополитена (патент РФ №2546022, МПК: Е01В 3/40, опубл. 10.04.2015 г. бюл. 10) - прототип.

В известном решении для увеличения надежности крепления кронштейна контактного рельса к железобетонному опорному блоку использованы дюбели полностью включенные в его тело не выступающие за его границы, а сам блок имеет элементы усиления сцепления с бетонным основанием в виде вертикальных штроб по бокам. В изобретении подчеркивается, что для установки кронштейна используется блок, на который осуществлено прикрепление путевого рельса (подрельсовый блок). Это является главным недостатком конструкции, поскольку, испытывая воздействие от колес проходящего поезда, указанный подрельсовый блок получает вертикальные перемещения, которые, в свою очередь, передаются через кронштейн на контактный рельс. Происходит усиление амплитуды перемещений контактного рельса за счет увеличения плеча относительно точки поворота подрельсового блока. Сцепление или адгезия между подрельсовым блоком и бетонным основанием является недостаточной. Как известно новый бетон не связывается с уже схватившимся. При динамическом нагружении между ними всегда образуется трещина по контакту поверхностей, которая в процессе эксплуатации постепенно расширяется.

Техническим результатом, на достижение которого направлено заявляемое решение, является обеспечение стабильности геометрии положения кронштейна и контактного рельса и повышение надежности его работы, путем передачи усилий от кронштейна контактного рельса через полимерные дюбели, предназначенные для размещения в них элементов крепления, непосредственно на бетонное основание пути метрополитена.

Указанный технический результат достигается тем, что в способе формирования узла для крепления кронштейна контактного рельса к бетонному основанию пути метрополитена используют железобетонный опорный блок с размещенными в нем дюбелями, который устанавливают на участок пути в требуемое положение и выравнивают по вертикали и горизонтали, после чего закрепляют его от смещений и бетонируют путь метрополитена с замоноличиванием установленного железобетонного опорного блока и образованием бетонного основания, причем используют железобетонный опорный блок в котором дюбели предварительно размещены таким образом, что их глухие концы располагаются от его нижней поверхности на расстоянии 1/2L≤Н≤3/4L, где L длина дюбеля, а бетонирование осуществляют с полным охватом бетонным основанием выступающих частей дюбелей.

Способ, характеризующийся тем, что кронштейн контактного рельса могут прикреплять к замоноличенному в бетонном основании железобетонному опорному блоку после набора прочности забетонированного участка.

Способ, в котором кронштейн контактного рельса могут устанавливать в требуемое положение по отношению к железобетонному опорному блоку, после его выравнивания и закрепления, но до бетонирования участка пути.

Способ, в котором железобетонный опорный блок бетонируют вокруг его нижней и части боковой поверхностей.

Способ, характеризующийся тем, что что железобетонный опорный блок бетонируют вокруг его нижней и боковой поверхностей.

При бетонировании железобетонного опорного блока с замоноличиванием его в бетон, железобетонный опорный блок крепления кронштейна контактного рельса становится неразрывной частью бетонного основания пути метрополитена за счет расположения дюбелей, которые основную нагрузку от крепежных элементов, установленных в них при монтаже, передают на бетонное основание, поскольку дюбели основной частью своих тел замоноличены именно в бетонное основание. При этом слабая адгезия между бетонной поверхностью опорного блока и новым бетоном основания не имеет значения т.к. передача усилий происходит через полимерные дюбели.

Дюбели первоначально установлены в опорном железобетонном блоке при его изготовлении, таким образом, что их глухие концы, расположены от нижней поверхности железобетонного блока на расстоянии ½ L ≤ Н ≤ ¾ L, где L длина дюбеля. Указанный диапазон длин объясняется эффективностью закрепления дюбеля в бетонном основании. В случае анкеровки дюбеля менее ½ L возникает риск ослабления связи с бетонным основанием. Увеличение свободной длины дюбеля более ¾ L делает опорный блок слишком тонким затрудняет его изготовление, особенно с арматурным каркасом.

Конец дюбеля, расположенный в железобетонном опорном блоке может совпадать по уровню с верхней его поверхностью или может быть заглублен относительно его верхней поверхности.

В качестве полимерных дюбелей могут быть использованы стандартные дюбели из полимерных материалов, например, полиэтилена низкого давления, полиамида, полиуретоновых смол и т.д.

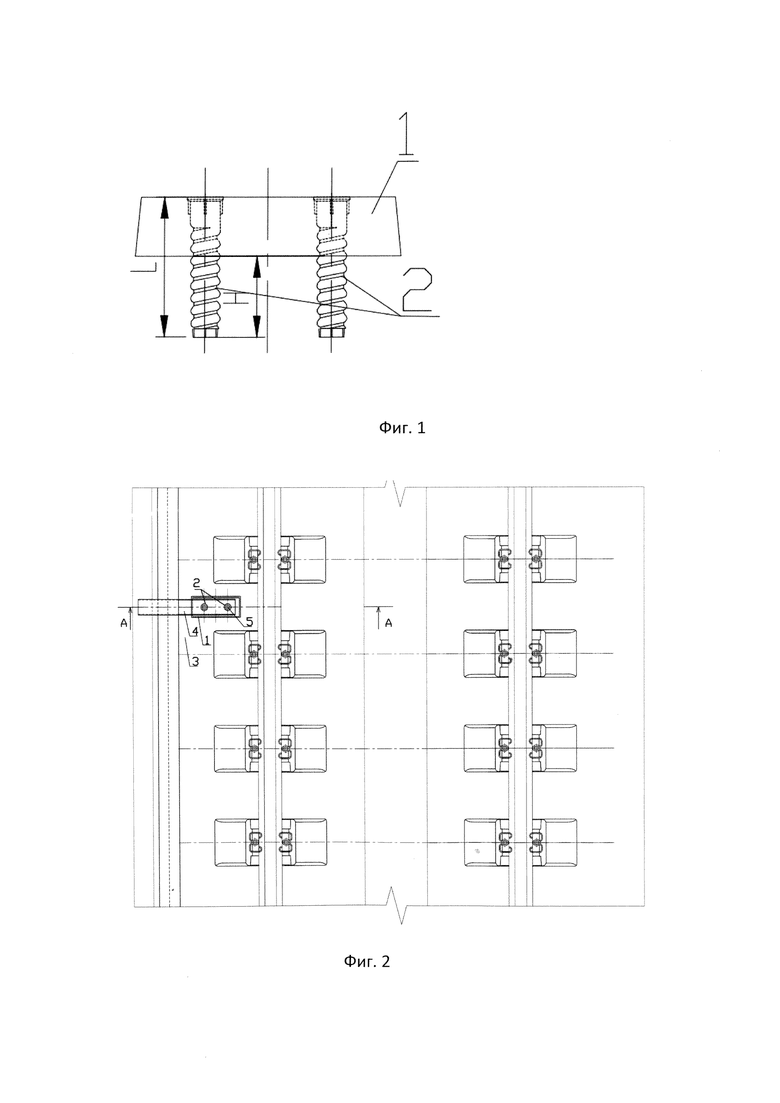

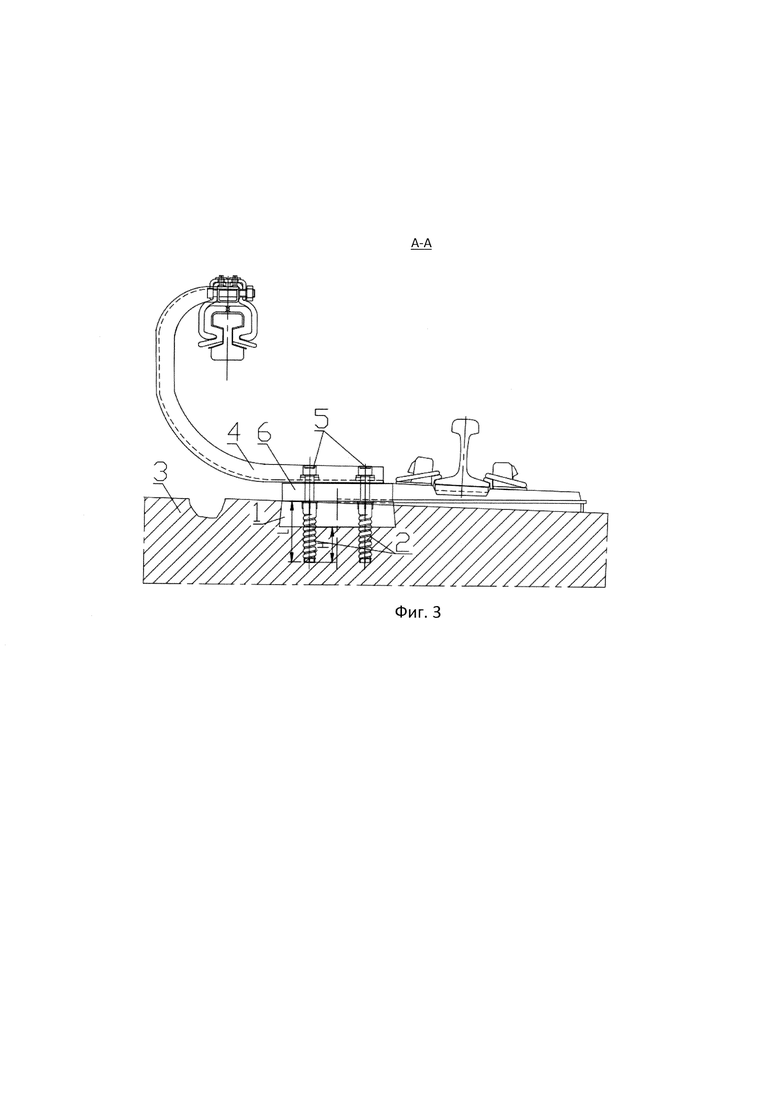

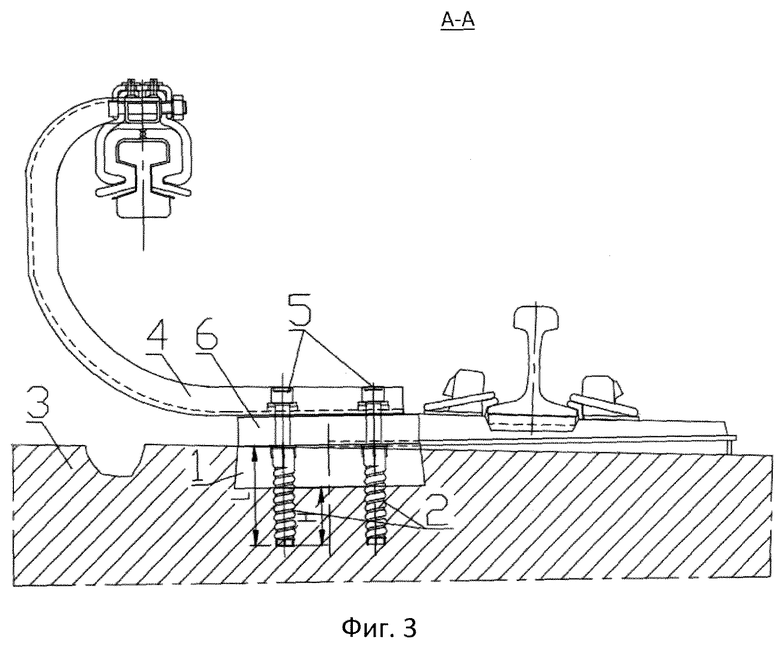

Заявляемое решение конкретизировано на фиг.1-3, где на фигуре 1 показан заявляемый железобетонный опорный блок крепления кронштейна контактного рельса метрополитена, на фиг 2 план участка пути в тоннеле с взаимным расположением сформированного узла крепления кронштейна контактного рельса и подрельсовыми опорами с обозначением сечения А-А, на фиг 3 - сечение А-А фиг.2.

Железобетонный опорный блок 1, содержит замоноличенные в него полимерные дюбели 2. Установленный в соответствии с планом и выравненный по вертикали и горизонтали железобетонный опорный блок с дюбелями замоноличивают бетоном, с образованием бетонного основания 3. Кронштейн контактного рельса 4 крепится к железобетонному опорному блоку 1 посредством дюбелей 2 и крепежных элементов 5, например, шурупов путевых, через прокладку 6.

Особенностью заявляемого решения является то, что кронштейн контактного рельса крепится к железобетонному опорному блоку, не совпадающему с подрельсовым путевым блоком, с помощью путевых шурупов, которые закручиваются в полимерные дюбели, установленные в железобетонный опорный блок при его изготовлении. Опалубка для изготовления железобетонного опорного блока имеет установочные выступы для дюбелей, на которые они плотно одеваются перед заполнением бетоном. При этом торец дюбеля упирается в поверхность опалубки. Полимерные дюбели могут быть дополнительно прижаты винтами, проходящими через них насквозь и вворачиваемыми в посадочный выступ на дне опалубки.

Высота железобетонного опорного блока, как правило, составляет от одной четверти до половины длинны полимерного дюбеля L. Возможен вариант при котором верхняя поверхность железобетонного опорного блока и край дюбеля, предназначенный для установки в него крепежных элементов, совпадают по уровню. Однако, это не является единственно возможным вариантом, технический результат будет достигаться и в случае заглубления края дюбеля, предназначенного для установки в него крепежного элемента, в тело железобетонного опорного блока. Вариант выполнения зависит от вида крепежного элемента и наличия внешних прокладок. Основным условием достижения технического результата является соблюдение существенных признаков заявляемого решения, изложенных в независимом пункте формулы.

Глухие концы полимерных дюбелей, т.е. концы дюбелей, не предназначенные для вворачивания в них крепежных элементов, выступают из нижней поверхности железобетонного опорного блока на величину Н равную от ½ до ¾ своей длины L (включая значения ½ и ¾ длины дюбеля L). Бетонный блок может быть армирован арматурным каркасом, установленным на полимерный дюбель. Железобетонный опорный блок объединяет полимерные дюбели в одну монтажную единицу, позволяя более технологично и точно устанавливать их в проектное положение.

При монтаже железобетонный опорный блок крепления кронштейна устанавливается в проектное положение в плане и по уровню в зависимости от конструкции кронштейна с требуемой точностью по вертикали и горизонтали и закрепляется от смещений. При этом свободные концы полимерных дюбелей обращены вниз - в сторону бетонного основания. Выравнивание опорного блока в плане и по высоте может производиться разными способами.

В случае одновременного монтажа участка пути с рельсами и подрельсовыми блоками типа LVT опорный блок кронштейна контактного рельса может закрепляться через установочную поперечину, прикрепленную к головкам обоих рельсов. При этом рельсы оказываются вывешенными на специальных домкратах, а их головки выставляются строго в проектное положение по высоте и в плане. Таким образом опорный блок, закрепленный к поперечине, так же оказывается в требуемом положении с концами дюбелей, обращенными вниз в свободное пространство, которое в последствии заполняется бетоном. В случае локального ремонта и необходимости замены отдельного опорного блока кронштейна прикрепления контактного рельса, место установки старого блока выдалбливается в бетонном основании, снимаются элементы крепления старого блока к подошве кронштейна, старый блок удаляется. Новый опорный блок может быть подвешен к кронштену, который держится за контактный рельс, либо к поперечине, которая опирается на окружающее бетонное основание.

Затем происходит заполнение бетоном участка с закрепленным железобетонным опорным блоком. Пространство под блоком и вокруг него заполняется бетоном, а выступающие части полимерных дюбелей оказываются погруженными в бетон, с образованием бетонного основания, и за счет этого обеспечивают связь между крепежными элементами - шурупами прикрепления кронштейна, самим кронштейном и бетонным основанием. Происходит непосредственная передача усилия натяжения шурупа на бетонное основание. Внешние воздействия, приходящие на контактный рельс, передаются непосредственно на бетонное основание. Нагрузка с железобетонного опорного блока прикрепления кронштейна практически снимается. Железобетон опорного блока и бетонное основание не испытывают взаимных смещений, а работают солидарно. Для усиления этой связи в бетонном блоке наряду с выступающими частями полимерных дюбелей могут быть установлены закладные арматурные стержни.

После набора прочности бетонным основанием, типовой кронштейн крепления контактного рельса прикрепляется к заявляемому железобетонному опорному блоку путевыми шурупами через штатные амортизационные прокладки. Прокладки и полимерные дюбели создают стабильное электросопротивление. Путевые шурупы не имеют тенденции к ослаблению натяжения в полимерных дюбелях даже с вибрационным воздействием. Полимерные дюбели надежно объединяют железобетонный опорный блок с бетонным основанием, при этом шурупы прикрепления кронштейна передают основное усилие натяжения не на железобетонный опорный блок, а на бетонное основание, через полимерные дюбели в котором они замоноличены.

Пример выполнения

В качестве примера конкретного выполнения заявляемого способа формирования узла для крепления кронштейна контактного рельса к бетонному основанию пути метрополитена можно привести его проектно-экспериментальную разработку в составе бетонного основания железнодорожного пути для метрополитена. Железобетонные блоки изготовлены в отдельных опалубках в перевернутом виде. В качестве закладных элементов применены дюбели ЦП 369 ТУ-7, изготовленные из полиэтилена низкого давления длиной L 140 мм. Высота блока Н равна 40 мм. Дюбели плотно устанавливаются в опалубку на специальные цилиндрические выступы. Край дюбеля совпадает с верхней поверхностью блока. Толщина защитного слоя до арматурного каркаса с лицевой стороны блока составляет 20 мм. Поверхность блока, из которой выступают концы дюбелей является его нижней плоскостью, которая является открытой стороной опалубки. С этой стороны произведено заполнение опалубки бетонной смесью класса прочности В40 с мелкофракционным заполнителем с размером зерна 5-20 мм и ее разравнивание под уровень кромки стенки опалубки. Боковые стенки опалубки имеют наклон в наружную сторону по отношению к вертикали. Нижняя сторона блока оказывается шире верхней стороны за счет наклона стенок. Это позволяет легко извлекать блок из опалубки после схватывания и набора прочности бетона не менее 40% от проектной через трое суток.

Для оценки способа формирования узла крепления кронштейна проведены натурные испытания по его изготовлению. Для этого железобетонный блок с дюбелями устанавливался в проектное положение в ящике, моделирующем будущее бетонное основание пути с размерами в плане 500 на 700 мм, высотой 250 мм. Использована консольная поперечина из швеллера, повернутая горизонтальной полкой вниз, выступающая над ящиком и закрепленная на внешнем от него упоре на технологической высоте от будущей поверхности бетонного основания. Данная высота обусловлена положением верха бетонного основания относительно головки рельса. Но эта высота может быть различной величины, в зависимости от условий укладки. На конце поперечины приварена вертикальная пластина с горизонтальной полкой по нижней кромке и общей высотой, соответствующей технологической. В ее горизонтальной полке имеются отверстия для установки путевых шурупов. Блок основания кронштейна прикреплен шурупами путевыми к горизонтальной полке вертикальной пластины консольной поперечины. Выравнивание положения блока основания кронштейна по высоте определяется высотой пластины на конце консоли. Положение блока в плане может корректироваться поворотом консольной поперечины в горизонтальной плоскости. После установки железобетонного блока ящик заполнен бетоном В30 по уровню до совпадения с верхней плоскостью блока. После набора бетоном основания прочности произведены стандартные испытания дюбелей по прочности на выров из бетонного основания в соответствии с ГОСТ 8829-94 «Изделия строительные железобетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности и трещиностойкости». Испытания показали соответствие прочности анкеров нормативным показателям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| ЖЕЛЕЗОБЕТОННЫЙ ОПОРНЫЙ БЛОК ДЛЯ БЕЗБАЛЛАСТНОЙ КОНСТРУКЦИИ ПУТИ МЕТРОПОЛИТЕНА | 2014 |

|

RU2546022C1 |

| РЕЛЬСОВЫЙ ПУТЬ МЕТРОПОЛИТЕНА | 1995 |

|

RU2123554C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| Способ изготовления железобетонного объемного блока | 2017 |

|

RU2650151C1 |

| Способ монтажа верхнего яруса цилиндрической части железобетонной оболочки с консольной балкой подкранового пути | 1989 |

|

SU1656099A1 |

| ВИБРОИЗОЛИРУЮЩЕЕ ОСНОВАНИЕ ВЕРХНЕГО СТРОЕНИЯ ПУТИ МЕТРОПОЛИТЕНА | 2023 |

|

RU2814899C1 |

| Рельсовое скрепление | 2021 |

|

RU2767112C1 |

| Способ восстановления бетонного основания рельсового пути | 2020 |

|

RU2750011C1 |

Изобретение относится к области верхнего строения пути метрополитена, в частности, к способам формирования узла для крепления кронштейна контактного рельса к бетонному основанию. Железобетонный опорный блок с дюбелями устанавливают и выравнивают на участок пути. Закрепляют блок от смещения и бетонируют путь с замоноличиванием блока. Глухие концы дюбелей располагаются на расстоянии 1/2L≤Н≤3/4L от нижней поверхности блока, где L – длина дюбеля. Бетонирование осуществляют с полным обхватом бетонным основанием выступающих частей дюбелей. Обеспечивается стабильность геометрии положения кронштейна и контактного рельса. 4 з.п. ф-лы, 3 ил.

1. Способ формирования узла для крепления кронштейна контактного рельса к бетонному основанию пути метрополитена, заключающийся в том, что используют железобетонный опорный блок с размещенными в нем дюбелями, отличающийся тем, что железобетонный опорный блок с дюбелями устанавливают на участок пути и выравнивают по вертикали и горизонтали, после чего закрепляют его от смещений и бетонируют путь метрополитена с замоноличиванием установленного железобетонного опорного блока и образованием бетонного основания, причем используют железобетонный опорный блок, в котором дюбели предварительно размещены таким образом, что их глухие концы располагаются от его нижней поверхности на расстоянии 1/2L≤Н≤3/4L, где L длина дюбеля, а бетонирование осуществляют с полным охватом бетонным основанием выступающих частей дюбелей.

2. Способ по п. 1, отличающийся тем, что кронштейн контактного рельса прикрепляют к замоноличенному в бетонном основании железобетонному опорному блоку после набора прочности забетонированного участка.

3. Способ по п. 1, отличающийся тем, что кронштейн контактного рельса прикрепляют к железобетонному опорному блоку, а затем опорный блок устанавливают в требуемое положение, выравнивают и закрепляют, после чего производят его замоноличивание в бетонном основании бетонированием участка пути.

4. Способ по п. 1, отличающийся тем, что железобетонный опорный блок бетонируют вокруг его нижней и части боковой поверхностей.

5. Способ по п. 1, отличающийся тем, что железобетонный опорный блок бетонируют вокруг его нижней и боковой поверхностей.

| ЖЕЛЕЗОБЕТОННЫЙ ОПОРНЫЙ БЛОК ДЛЯ БЕЗБАЛЛАСТНОЙ КОНСТРУКЦИИ ПУТИ МЕТРОПОЛИТЕНА | 2014 |

|

RU2546022C1 |

| Стержневой ультразвуковой концентратор | 1959 |

|

SU127079A1 |

| УСТРОЙСТВО для НАПОЛНЕНИЯ ФОРМ вязкимПРОДУКТОМ | 0 |

|

SU173624A1 |

| EP 3404142 A1, 25.09.2019. | |||

Авторы

Даты

2023-03-01—Публикация

2022-08-03—Подача